Область изобретения

Настоящее изобретение относится к способу выделения и очистки 1,4-диаминобутана из ферментационного раствора с высокой чистотой и с высоким выходом.

Предшествующий уровень техники

1,4-Диаминобутан (также известный как путресцин), обнаруживаемый в большом количестве в мертвых организмах и семенной жидкости, используют в качестве мономера полиамида-4,6 в химической промышленности. До настоящего времени способом серийного производства является химический способ. В этом способе сукцинонитрил получают посредством взаимодействия цианистого водорода и акрилонитрила и дегидрируют с получением 1,4-диаминобутана, с последующей очисткой. Однако этот химический способ имеет такие недостатки как обработка высокотоксичного сырья, необходимость высокой температуры и высокого давления для гидрирования и использование очень дорогого катализатора.

Таким образом, в качестве альтернативы химическому способу для применения в получении 1,4-диаминобутана требуется источник углерода, произведенный из пригодной для переработки клеточной массы.

В последнее время для получения 1,4-диаминобутана была разработана ферментация с использованием различных микроорганизмов (патентная публикация Кореи №10-2009-0107920). Однако, по-прежнему недостаточно исследований по выделению и очистке 1,4-диаминобутана из ферментационного раствора с высокой чистотой и с высоким выходом.

В результате глубокого и всестороннего изучения выделения и очистки 1,4-диаминобутана, проведенного авторами настоящего изобретения, было обнаружено, что 1,4-диаминобутан можно выделять и очищать с высокой чистотой и с высоким выходом посредством ряда процессов, включающих обессоливание посредством добавления щелочного вещества к ферментационному раствору с удаленной клеточной массой, удаление примесей посредством кристаллизации, и повторяющиеся циклы извлечения и концентрирования, что привело к настоящему изобретению.

Описание изобретения

Техническая задача

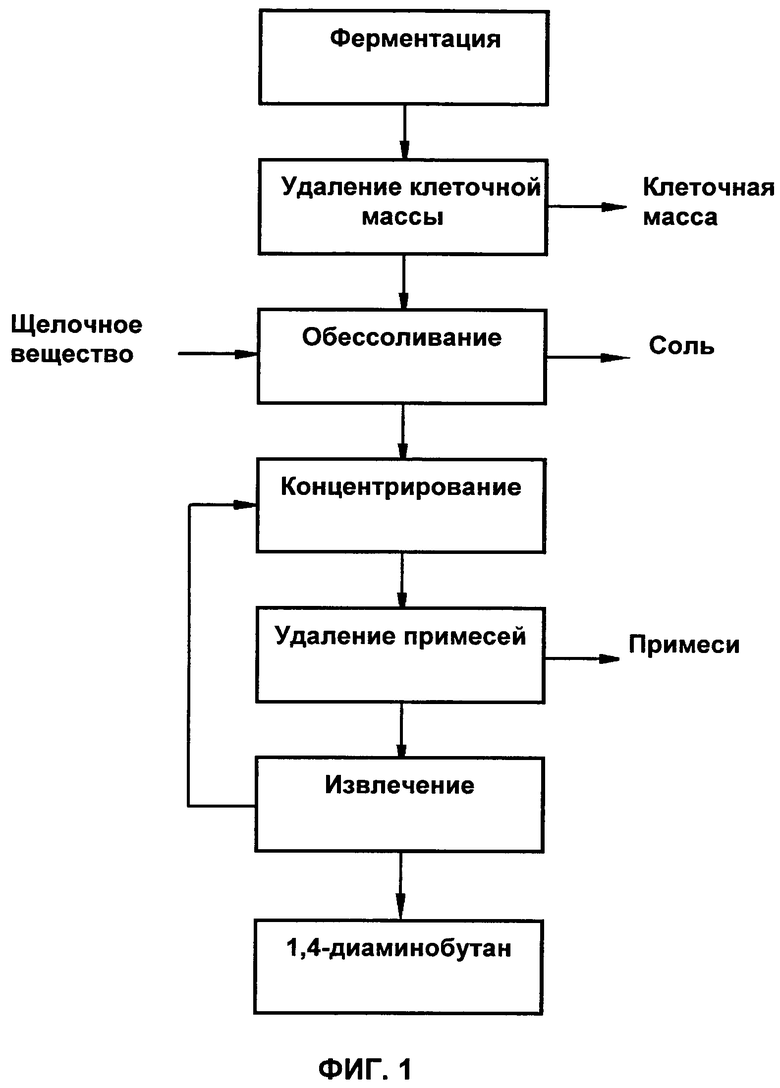

В настоящем изобретении предложен способ выделения и очистки 1,4-диаминобутана с высокой чистотой и с высоким выходом из ферментационного раствора, содержащего 1,4-диаминобутан, посредством процессов удаления клеточной массы, обессоливания, концентрирования, удаления примесей и извлечения.

Техническое решение

Для достижения цели в настоящем изобретении предложен способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, включающий удаление клеточной массы из ферментационного раствора (стадия 1); добавление щелочного вещества к ферментационному раствору с удаленной клеточной массой со стадии 1 для удаления образовавшихся солей (стадия 2); концентрирование обессоленного ферментационного раствора со стадии 2 (стадия 3); удаление примесей из концентрированного ферментационного раствора со стадии 3 (стадия 4); и извлечение 1,4-диаминобутана из ферментационного раствора с удаленными примесями (стадия 5).

Стадия 1 представляет собой стадию, на которой из ферментационного раствора, содержащего 1,4-диаминобутан, полученный в ферментационном процессе, удаляют клеточную массу. Поскольку она содержит клетки, модифицированные для продуцирования 1,4-диаминобутана, в настоящем изобретении можно использовать любой ферментационный раствор, независимо от разновидностей используемых микроорганизмов. Доступными микроорганизмами являются микроорганизмы, которые принадлежат к видам Escherichia, Enterobacter, Erwinia, Klebsiella, Pantoea, Serratia и Coryne.

Ферментационный раствор, используемый в настоящем изобретении, например с использованием варианта Corynebacterium, варианта Е.coli и так далее, может давать 1,4-диаминобутан.

В способе, используемом для удаления клеточной массы из ферментационного раствора, можно использовать центрифугу, фильтр-пресс, диатомовый фильтр, карусельный вакуум-фильтр, мембранный сепаратор или агломерацию и флотацию и так далее, без ограничения ими.

Удаленную клеточную массу можно сушить для использования в качестве кормов для животных или в качестве удобрения. Раствор, из которого удалена клеточная масса, перемещают в резервуар-хранилище для регулирования рН.

Стадия 2 заключается в отделении соли, образовавшейся во время ферментации, посредством добавления щелочного вещества в ферментационный раствор со стадии 1 с удаленной клеточной массой, так что такое обессоливание облегчает очистку 1,4-диаминобутана.

Если 1,4-диаминобутан находится в культуральной среде в свободной форме, то рН раствора становится 11,2 или выше. Когда значение рН является высоким, клетки не могут продуцировать 1,4-диаминобутан и подвергаются лизису. Для предотвращения этого во время ферментации в раствор добавляют нейтрализующий агент. Преимущественно нейтрализующий агент представляет собой серную кислоту. Причина, по которой не используют соляную кислоту, является наличие проблемы едкости.

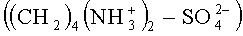

Кроме того среда содержит сульфат аммония ((NN4)2SO4) в качестве источника N для 1,4-диаминобутана. Так как  сульфата аммония используются в качестве источника N, оставшаяся группировка

сульфата аммония используются в качестве источника N, оставшаяся группировка  присутствует в свободной форме или некоторое ее количество взаимодействует с 1,4-диаминобутаном в нейтральных условиях с образованием соли 1,4-диаминобутана

присутствует в свободной форме или некоторое ее количество взаимодействует с 1,4-диаминобутаном в нейтральных условиях с образованием соли 1,4-диаминобутана  . В соответствии с различными типами источника N, 1,4-диаминобутан может присутствовать с анионом, отличным от

. В соответствии с различными типами источника N, 1,4-диаминобутан может присутствовать с анионом, отличным от  , таким как Cl-.

, таким как Cl-.

Как указано выше, нейтрализующий агент нейтрализует ферментационный раствор с удаленной клеточной массой в отношении рН и обуславливает присутствие 1,4-диаминобутана в виде соли, связанной с анионом, таким как  , в нейтральных условиях, так что 1,4-диаминобутан в солевой форме трудно поддается очистке.

, в нейтральных условиях, так что 1,4-диаминобутан в солевой форме трудно поддается очистке.

В настоящем изобретении стадию 2 включают, чтобы легко отделить 1,4-диаминобутан путем добавления щелочного вещества к раствору для удаления соли, связанной с 1,4-диаминобутаном.

Это может быть представлено, как показано на следующей схеме реакции.

Для того чтобы удалить соль, связанную с 1,4-диаминобутаном, добавляют щелочное вещество, чтобы отрегулировать рН от 11,2 до 14,0. На схеме реакции в качестве щелочного вещества выступает Са(ОН)2.

В соответствии с его химическими свойствами, 1,4-диаминобутан принимает форму одновалентного катиона при рН 11,2 или ниже и двухвалентного катиона при рН 9,7 или ниже. Таким образом, при низком рН 1,4-диаминобутан становится двухвалентным катионом, так что он ассоциируется с анионом (соль) и, таким образом, является сложным для очистки. Следовательно, рН раствора следует регулировать предпочтительно до 11,2 или выше, и более предпочтительно до рН от 11,2 до 14,0.

Примеры щелочного вещества, добавляемого в настоящем изобретении, включают гидроксид натрия, гидроксид кальция, гидроксид магния, гидроксид калия, гидроксид лития и гидроксид аммония.

Образовавшуюся соль (сульфат кальция на схеме реакции) можно отделить, используя центрифугу, фильтр-пресс, диатомовый фильтр, карусельный вакуум-фильтр, мембранный сепаратор, или агломерацию и флотацию и так далее, но без ограничения ими.

Извлеченную соль (например сульфат кальция) можно дополнительно очистить для использования в качестве добавки или вещества в кормах, цементах, удобрениях, гипсовых отливках и в медицинском гипсе. Посредством этого обессоливания согласно схеме реакции удаляют главным образом только сульфат кальция, так как другие соединения, кроме сульфата кальция, не кристаллизуются из-за их высокой растворимости в воде.

Стадия 3 предназначена для концентрирования ферментационного раствора, обессоленного на стадии 2, тем самым повышается выход 1,4-диаминобутана после очистки.

Так как после обессоливания оставшаяся жидкость представляет собой главным образом воду, удаление воды может превосходить по важности другие стадии. Концентратор может быть выбран из группы, состоящей, без ограничения ими, из центрифужного концентратора, испарителя, испарителя с естественной циркуляцией, низкотемпературного вакуумного испарителя, роторного вакуумного испарителя, вакуумного испарителя, тонкопленочного испарителя и плиточного испарителя. Предпочтительно ферментационный раствор можно концентрировать посредством низкотемпературного способа, используя низкотемпературный вакуумный испаритель. Этот низкотемпературный вакуумный испаритель можно использовать в условиях, изложенных ниже.

Режим давления представляет собой давление от 10 до 760 мм рт.ст. (от 1,33 кПа до 0,1 МПа) и предпочтительно от 70 до 200 мм рт.ст. (от 9,33 кПа до 26,6 кПа). Температурный режим поддерживают при 10-100°С и предпочтительно при 45-67°С. При этом воду удаляют, пока ее содержание не понизится до 5-30% масс. и предпочтительно до 10-25% масс.

Когда степень концентрирования высокая, увеличивается вязкость, делая фильтрацию затруднительной. Когда степень концентрирования низкая, примеси могут не формироваться в виде осадка, что делает концентрирование бессмысленным с точки зрения очистки. Кроме того, выход после очистки может варьироваться в зависимости от % воды в концентрате. Если удалена вся вода, то растворимость примесей становится низкой, и они образуют мелкодисперсные осадки, которые требуют много времени для фильтрования. Наряду с концентрированной жидкостью получают аммиак, образующийся во время ферментации. Этот побочный продукт может быть превращен в сульфат аммония с использованием серной кислоты.

Стадия 4 представляет собой стадию, на которой из ферментационного раствора, сконцентрированного на стадии 3, удаляют примеси, что способствует увеличению выхода 1,4-диаминобутана после очистки.

Примеси, присутствующие в концентрированном ферментационном растворе, можно удалять, используя различные способы, включая, без ограничения ими, центрифугу, фильтр-пресс, диатомовый фильтр, карусельный вакуум-фильтр, мембранный сепаратор, агломерацию и флотацию, или фильтровальную бумагу. После фильтрации жидкость используют на стадии извлечения 1,4-диаминобутана, а твердые вещества отбрасывают.

Возможно, этот способ может дополнительно включать стадию кристаллизации между стадиями 3 и 4. Посредством дополнительного включения кристаллизации концентрированного ферментационного раствора после стадии концентрирования обессоленного ферментационного раствора можно удалять примеси, так как во время кристаллизации ферментационного раствора происходит рост кристаллов. Кроме того, выход после очистки можно дополнительно увеличить посредством роста кристаллов при кристаллизации ферментационного раствора.

Для кристаллизации можно использовать способ, включающий, без ограничения ими, кристаллизацию посредством охлаждения, кристаллизацию высаливанием, кристаллизацию вытеснением, кристаллизацию из раствора, кристаллизацию из расплава и кристаллизацию с внесением затравки. Предпочтительно она представляет собой способ, исключающий использование какого-либо дополнительного ингредиента, поскольку этот ингредиент, если он был добавлен, должен быть удален. Более конкретно, можно использовать кристаллизацию посредством охлаждения. В кратком изложении, кристаллизацию посредством охлаждения можно выполнять путем охлаждения ферментационного раствора со скоростью от 0,01°С/мин до примерно 10°С/мин, и предпочтительно со скоростью от 0,05°С/мин до примерно 1,0°С/мин до 20°С.

Стадия 5 представляет собой стадию, на которой 1,4-диаминобутан извлекают из ферментационного раствора с удаленными примесями со стадии 4. 1,4-Диаминобутан может быть выделен из ферментационного раствора с удаленными примесями.

Для этого извлечения можно выполнять последовательно высокотемпературное концентрирование и фракционную дистилляцию. Более подробно, пар от процесса высокотемпературной концентрации поступает в ректификационную колонну через входное отверстие, расположенное в середине по высоте ректификационной колонны.

Режимы давления для высокотемпературного концентрирования и фракционной дистилляции представляют собой давление от 10 до 760 мм рт.ст. (от 1,33 кПа до 0,1 МПа) и предпочтительно давление от 70 до 200 мм рт.ст. (от 9,33 кПа до 26,6 кПа). Температурные режимы представляют собой температуру от 30 до 158°С и предпочтительно температуру от 80 до 120°С. В конкретном воплощении настоящего изобретения дистилляция при указанных выше режимах давления и температуры позволяет осуществить отделение воды и аммония в верхней части колонны и 1,4-диаминобутана в нижней части колонны.

Жидкость в нижней части колонны при высокотемпературном концентрировании концентрируют до уменьшения исходного количества ферментационного раствора на примерно 2-10% масс., и предпочтительно на примерно 4-8% масс. Остаток от высокотемпературного концентрирования можно периодически возвращать в процесс низкотемпературного концентрирования, чтобы улучшить выход после очистки посредством рециркуляции и повторения способов по настоящему изобретению. Настоящее изобретение повторяют, так как эти процессы периодически повторяются, посредством чего увеличивается выход после очистки. В настоящем изобретении раствор, оставшийся после высокотемпературного концентрирования, периодически возвращают на стадию концентрирования 3.

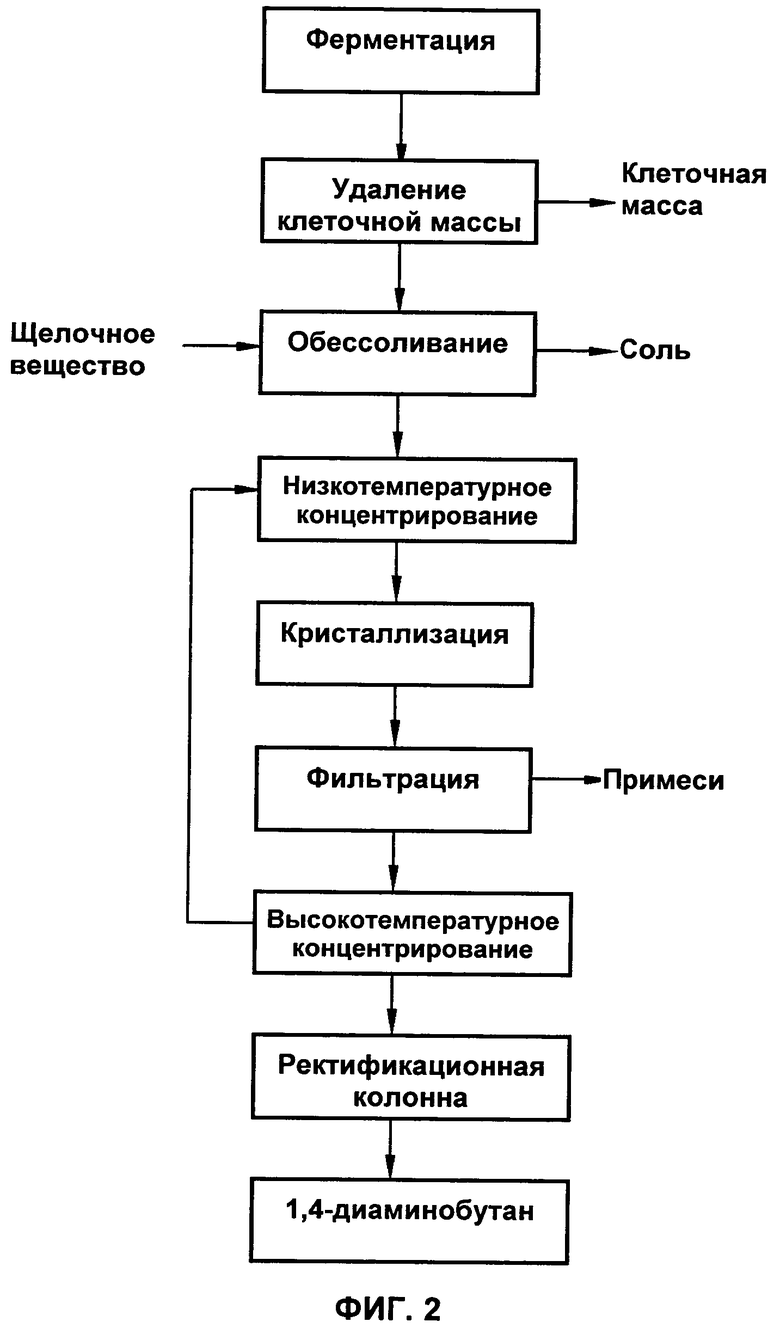

Согласно еще одному аспекту, в настоящем изобретении предложен способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, включающий удаление клеточной массы из ферментационного раствора (стадия 1); добавление щелочного вещества в ферментационный раствор со стадии 1 с удаленной клеточной массой для удаления образовавшихся солей (стадия 2); концентрирование обессоленного ферментационного раствора со стадии 2 (стадия 3); кристаллизацию ферментационного раствора стадии 3 (стадия 4); удаление примесей из кристаллизированного ферментационного раствора со стадии 4 (стадия 5); и извлечение 1,4-диаминобутана из ферментационного раствора с удаленными примесями со стадии 5 (стадия 6).

Стадии 1-3 являются такими же, как описано для указанных выше стадий 1-3. Кроме того, стадии 5 и 6 соответствуют указанным выше стадиям 4 и 5 соответственно.

Стадия 4 представляет собой кристаллизацию в концентрированном ферментационном растворе, в котором удалены примеси посредством выращивания кристаллов. Таким образом, эта стадия дополнительно улучшает выход после очистки.

Для выращивания кристаллов кристаллизацию можно выполнять, используя способ включающий, без ограничения ими, кристаллизацию посредством охлаждения, кристаллизацию высаливанием, кристаллизацию вытеснением, кристаллизацию из раствора, из кристаллизацию из расплава и кристаллизацию с внесением затравки. Предпочтительно она представляет собой способ, исключающий использование какого-либо дополнительного ингредиента, поскольку этот ингредиент, если он был добавлен, должен быть удален. Более конкретно, можно использовать кристаллизацию посредством охлаждения. В кратком изложении, кристаллизацию посредством охлаждения можно выполнять путем охлаждения ферментационного раствора со скоростью от 0,01°C/мин до примерно 10°С/мин, и предпочтительно со скоростью от 0,05°С/мин до примерно 1,0°С/мин до 20°С.

Полезные эффекты

Согласно способу выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, клеточную массу, удаленную из ферментационного раствора, можно использовать в качестве кормов для животных, в то время как соли, удаленные из ферментационного раствора, применимы для промышленных добавок. Кроме того, 1,4-диаминобутан моет быть получен с высокой чистотой и с высоким выходом посредством концентрирования и дистилляции оставшегося раствора.

Описание графических материалов

ФИГ. 1 представляет собой схему производственного процесса, иллюстрирующую способ выделения и очистки 1,4-диаминобутана с высокой чистотой и с высоким выходом из раствора, содержащего 1,4-диаминобутан, полученного в результате ферментации, путем удаления клеточной массы, обессоливания, концентрирования, удаления примесей и извлечения.

ФИГ. 2 представляет собой схему производственного процесса, иллюстрирующую способ выделения и очистки 1,4-диаминобутана с высокой чистотой и с высоким выходом из раствора, содержащего 1,4-диаминобутан, полученного в результате ферментации, путем удаления клеточной массы, обессоливания, низкотемпературного концентрирования, кристаллизации, фильтрации, высокотемпературного концентрирования и дистилляции.

Методики изобретения

Лучшего понимания настоящего изобретения можно добиться посредством следующих примеров, которые изложены для иллюстрирования, но не должны восприниматься как ограничивающие настоящее изобретение.

Неочищенный 1,4-диаминобутан, аминокислоты, органические кислоты и ионы анализировали, используя высокоэффективную жидкостную хроматографию (ниже называемую "ВЭЖХ"), в то время как очищенный 1,4-диаминобутан измеряли, используя газовую хроматографию (ниже называемую "ГХ"). Для определения воды использовали способ титрования по Карлу Фишеру.

ПРИМЕР 1: Получение ферментационного раствора, содержащего 1,4-диаминобутан, и удаление клеточной массы из раствора

Ферментационный раствор, содержащий 1,4-диаминобутан, получали согласно описанию в корейской патентной заявке 10-2010-124867. Более подробно, культивировали микроорганизм Korynebacterium, способный продуцировать путресцин, который был модифицирован так, чтобы снизить экспрессию гена, кодирующего орнитинкарбамоилтрансферазу (argF), и гена, кодирующего белок, экспортирующий глутамат (Ncgl1221), или для снижения активности продуктов экспрессии указанных генов, и для того, чтобы иметь ген, кодирующий орнитиндекарбоксилазу (speC), включенный в него.

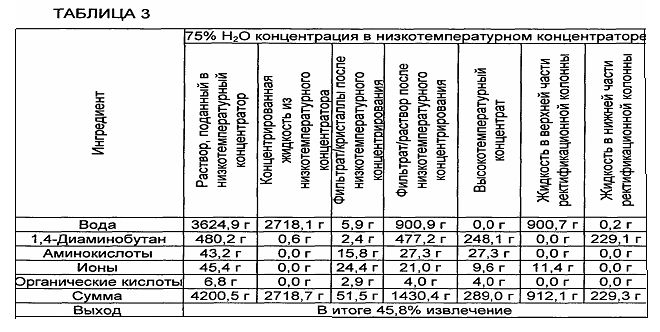

Затем 5050 г ферментационного раствора помещали в 10л лабораторный стакан и удаляли клеточную массу, используя мембранный сепаратор. Мембранный сепаратор находился в форме кассет, был маркирован как Pellicon 2 от Millipore с размером пор 0,1 мкм и площадью 0,5 м2. Корпус мембранного фильтра, продукт от Millipore, состоял из входного отверстия для подачи клеток, линии циркуляции и выходного отверстия для жидкости с удаленной клеточной массой. После фильтрации отделяли 255,1 г раствора, содержащего клеточную массу, затем отводили 4794,9 г не содержащего клетки эффлюента. Композиции приведены в Таблице 1 ниже.

ПРИМЕР 2: Обессоливание

В 10 л лабораторном стакане при комнатной температуре перемешивали 4794,9 г не содержащего клетки раствора из Примера 1, подавали 528,9 г гидроксида кальция со скоростью 17,6 г/мин. Через 2 ч перемешивания образовавшуюся таким образом соль удаляли посредством центрифугирования. Соль представляла собой сульфат кальция и составляла 1123,3 г, содержащих воду.

ПРИМЕР 3: Низкотемпературное концентрирование

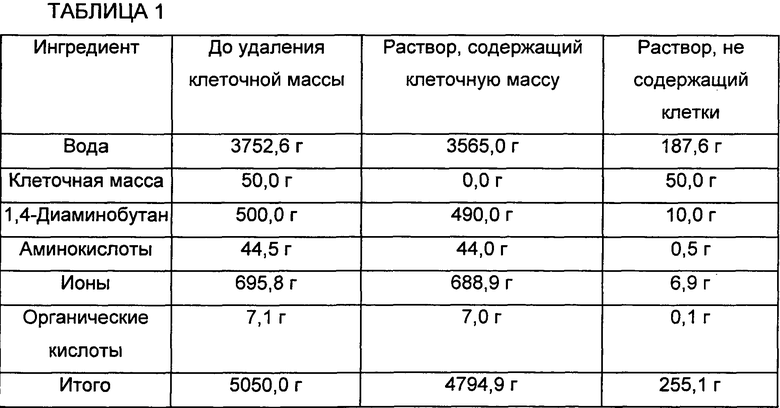

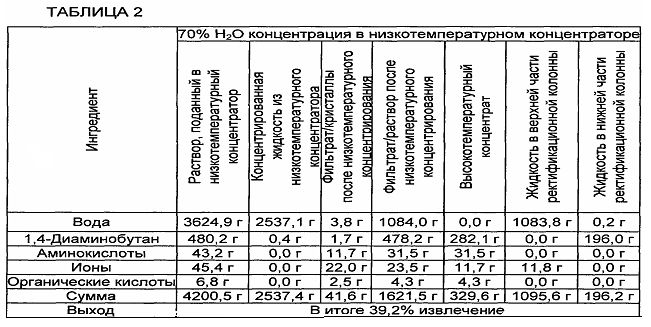

В 5 л концентраторе Eyela концентрировали 4200,5 г раствора из Примера 2 под давлением 80 мм рт.ст. (10,6 кПа) при температуре пара 47°С до 70%, 75% и 80%. Для концентрации 70% удаленная концентрированная жидкость составляла 2899,9 г, включая 1,0 г 1,4-диаминобутана.

Композиции раствора на каждой стадии анализировали по % концентрации, и результаты приведены в Таблицах 2 и 3. Выход составлял 39,2% при концентрации 70% и 45,8% при концентрации 75%. Для концентрации 80% выход был на 11,3% и 17,9% выше, чем выходы для концентраций 75% и 70% соответственно.

ПРИМЕР 4: Удаление примесей

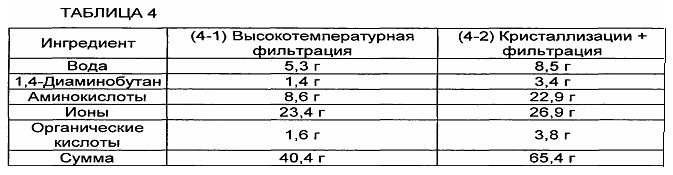

(4-1) В случае проведения только высокотемпературной фильтрации

После концентрирования Примера 3 оставшийся ферментационный раствор, составляющий 1300,6 г, фильтровали, используя для удаления примесей кристаллизатор с двойной рубашкой с высокой температурой.

(4-2) В случае проведения кристаллизации и фильтрации

После концентрирования Примера 3 оставшийся ферментационный раствор, составляющий 1300,6 г, перемещали в 2 л кристаллизатор с двойной рубашкой, где температуру снижали от 50°С до 20°С со скоростью охлаждения 0,01°C/мин. Раствор выдерживали при 20°С в течение 1 ч, затем фильтровали. Масса кристаллического фильтрата составляла 65,4 г, включая воду.

Сравнение композиций (4-1) и (4-2) приведено в Таблице 4 ниже. Как показывают данные, кристаллизация + фильтрация из раздела (4-2) удаляла примеси с более высокой эффективностью, чем высокотемпературная фильтрация из раздела (4-1).

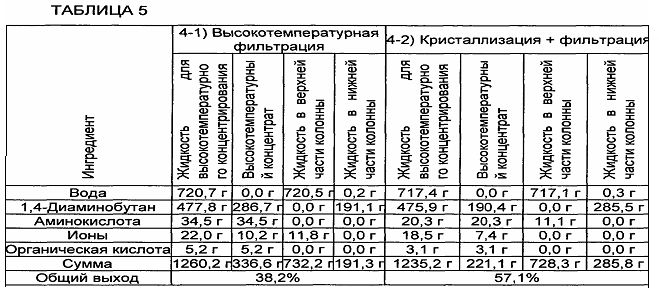

ПРИМЕР 5: Извлечение

Для извлечения 1,4-диаминобутана из концентрата Примера 4 осуществляли высокотемпературное концентрирование и фракционную дистилляцию.

1235,2 г лишенного примесей раствора подавали в 2 л реактор с двойной рубашкой, крышка которого была соединена со средней точкой ректификационной колонны. Эта ректификационная колонна представляла собой 30-ступенчатую колонну тарельчатого типа, имеющуюся в продаже у Асе Glass, соединенную с реактором, установленным на 11ой ступени от дна. Перед экспериментом в реакторе устанавливали давление 80 мм рт.ст. (10,6 кПа) при температуре пара от 50 до примерно 90°С. Температуру поддерживали при 47°С во время первоначального испарения воды и повышали до 90°С с сопутствующим испарением 1,4-диаминобутана. Испаряющийся газ подавали в ректификационную колонну, где извлекали воду и аммоний в общем количестве 728,3 г в верхней части колонны с извлечением 285,8 г 1,4-диаминобутана (чистота согласно ГХ 99,9% масс.) в нижней части колонны. Остаток в реакторе с двойной рубашкой, составляющий 221,1 г, периодически возвращали в конденсатор.

Композиции на стадиях извлечения, следующих за удалением примесей в Примере 4, приведены в Таблице 5 ниже. Выход после стадии кристаллизации был на 18,9% выше, чем выход после одной высокотемпературной фильтрации.

ПРИМЕР 6: Непрерывный процесс циркуляции

Раствор, оставшийся после высокотемпературного концентрирования Примера 5, периодически возвращали в низкотемпературный реактор. В Таблице 6 приведены окончательные композиции на каждой стадии извлечения через 10 циклов. Такая рециклизация приводит к конечному выходу 94,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки 1,4-диаминобутана | 2016 |

|

RU2699538C2 |

| Способ очистки 1,4-диаминобутана | 2016 |

|

RU2780399C1 |

| Способ очистки 1,4-диаминобутана, очищенный указанным способом 1,4-диаминобутан и полученный из него полиамид | 2013 |

|

RU2616002C2 |

| СПОСОБ ОЧИСТКИ СИАЛОВОЙ КИСЛОТЫ ИЗ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 2018 |

|

RU2780437C1 |

| СПОСОБ ОЧИСТКИ L-ФУКОЗЫ ОТ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 2018 |

|

RU2789351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИМОННОЙ КИСЛОТЫ ИЗ РАСТВОРОВ ЩЕЛОЧНЫХ ЦИТРАТОВ | 1998 |

|

RU2191828C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРИСТОГО ЛИТИЯ, ДИМЕТИЛАЦЕТАМИДА И ИЗОБУТИЛОВОГО СПИРТА ИЛИ ХЛОРИСТОГО ЛИТИЯ И ДИМЕТИЛАЦЕТАМИДА ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРОИЗВОДСТВА ПАРААРАМИДНЫХ ВОЛОКОН | 2014 |

|

RU2601459C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКОГО АМИНА | 2015 |

|

RU2620378C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА | 2013 |

|

RU2627266C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

Настоящее изобретение относится к биотехнологии. Предложены способы выделения и очистки 1,4-диаминобутана из ферментационного раствора. Предложенный способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, полученного посредством ферментации, включает стадии отделения клеточной массы, добавления щелочного вещества и удаления образовавшихся солей, концентрирования, удаления примесей и извлечения полученного 1,4-диаминобутана. Также предложен способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, полученного посредством ферментации, включающий отделение клеточной массы, добавление щелочного вещества и удаление образовавшихся солей, низкотемпературное концентрирование, кристаллизацию, фильтрацию, высокотемпературное концентрирование и дистилляцию. Предложенные способы выделения и очистки позволяют получить 1,4-диаминобутан методами биотехнологии из ферментационного раствора с высоким выходом и чистотой. Предложенные способы получения 1,4-диаминобутана могут быть использованы в промышленности, являясь альтернативными токсичному химическому способу получения 1,4-диаминобутана. 2 н. и 17 з.п. ф-лы, 2 ил., 6 табл., 6 пр.

1. Способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, включающий:

удаление клеточной массы из ферментационного раствора (стадия 1);

добавление щелочного вещества в ферментационный раствор с удаленной клеточной массой со стадии 1 для образования солей, с последующим удалением образовавшихся солей (стадия 2);

концентрирование обессоленного ферментационного раствора со стадии 2 (стадия 3);

удаление примесей из концентрированного ферментационного раствора со стадии 3 (стадия 4); и

извлечение 1,4-диаминобутана из ферментационного раствора с удаленными примесями (стадия 5).

2. Способ по п. 1, где щелочное вещество выбрано из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида лития и гидроксида аммония.

3. Способ по п. 1, где концентрирование на стадии 3 выполняют посредством низкотемпературного концентрирования.

4. Способ по п. 3, где низкотемпературное концентрирование выполняют путем удаления концентрированной жидкости под давлением от 10 мм рт. ст.до 760 мм рт. ст. (от 1,33 кПа до 0,1 МПа) при температуре пара от 10°C до 100°C.

5. Способ по п. 1, где концентрирование ферментационного раствора на стадии 3 выполняют до содержания воды в концентрате от 5 до 30 мас. %.

6. Способ по п. 1, дополнительно включающий стадию кристаллизации между стадией 3 и стадией 4.

7. Способ по п. 1, где извлечение на стадии 5 выполняют путем последовательного осуществления высокотемпературного концентрирования и фракционной дистилляции.

8. Способ по п. 7, где высокотемпературное концентрирование выполняют путем концентрирования ферментационного раствора с удаленными примесями при давлении от 10 до 760 мм рт. ст. (от 1,33 кПа до 0,1 МПа), при температуре от 30 до 158°C с образованием концентрированной жидкости, и путем подачи этой концентрированной жидкости в ректификационную колонну.

9. Способ по п. 8, где воду извлекают в верхней части ректификационной колонны, в то время как 1,4-диаминобутан извлекают в нижней части ректификационной колонны.

10. Способ по п. 1, где извлечение на стадии 5 выполняют путем периодического возвращения ферментационного раствора, оставшегося после высокотемпературного концентрирования, обратно на стадию 3.

11. Способ выделения и очистки 1,4-диаминобутана из ферментационного раствора, содержащего 1,4-диаминобутан, включающий:

удаление клеточной массы из ферментационного раствора (стадия 1);

добавление щелочного вещества в ферментационный раствор с удаленной клеточной массой со стадии 1 для образования солей, с последующим удалением образовавшихся солей (стадия 2);

концентрирование обессоленного ферментационного раствора со стадии 2 (стадия 3);

кристаллизацию концентрированного ферментационного раствора со стадии 3 (стадия 4);

удаление примесей из кристаллизованного ферментационного раствора со стадии 4 (стадия 5); и

извлечение 1,4-диаминобутана из ферментационного раствора с удаленными примесями со стадии 5 (стадия 6).

12. Способ по п. 11, где щелочное вещество со стадии 2 выбирают из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида лития и гидроксида аммония.

13. Способ по п. 11, где концентрирование на стадии 3 выполняют посредством низкотемпературного концентрирования.

14. Способ по п. 13, где низкотемпературное концентрирование выполняют путем удаления концентрированной жидкости под давлением от 10 мм рт. ст.до 760 мм рт. ст. (от 1,33 кПа до 0,1 МПа), при температуре пара от 10°C до 100°C.

15. Способ по п. 11, где кристаллизацию на стадии 4 выполняют путем охлаждения ферментационного раствора со скоростью охлаждения от 0,05°C/мин до 1,0°C/мин.

16. Способ по п. 11, где стадию извлечения 6 выполняют путем последовательного осуществления высокотемпературного концентрирования и фракционной дистилляции.

17. Способ по п. 16, где высокотемпературное концентрирование выполняют путем концентрирования ферментационного раствора с удаленными примесями при давлении от 10 до 760 мм рт. ст. (от 1,33 кПа до 0,1 МПа), при температуре от 30 до 158°C с образованием концентрированной жидкости, и путем подачи этой концентрированной жидкости в ректификационную колонну.

18. Способ по п. 17, где воду извлекают в верхней части ректификационной колонны, в то время как 1,4-диаминобутан извлекают в нижней части ректификационной колонны.

19. Способ по п. 11, где ферментационный раствор, оставшийся после высокотемпературного концентрирования, периодически возвращают на стадию 3.

| US 20110004018 A1 06.01.2011 | |||

| US 20090011478 A1 08.01.2009 | |||

| RU 2009144119 A 20.06.2011 | |||

| US 20090269812 A1 29.10.2009 | |||

| US 20110177551 A1 21.07.2011 | |||

| JP 2010057396 A 18.03.2010. |

Авторы

Даты

2016-01-27—Публикация

2012-08-24—Подача