ОБЛАСТЬ ТЕХНИКИ

[0001] Один или несколько вариантов осуществления относятся к способу очистки 1,4-диаминобутана от примесей.

УРОВЕНЬ ТЕХНИКИ

[0002] 1,4-Диаминобутан (также называемый путресцином) можно получать, используя химический или биологический способ. Химический способ требует использования токсичного материала, такого как цианистый водород, или применения дорогостоящего катализатора реакции. Биологический способ может включать в себя получение 1,4-диаминобутана культивированием микроорганизма, который вырабатывает 1,4-диаминобутан, и очистку 1,4-диаминобутана от ферментационного бульона. Поэтому биологический способ не оказывает пагубное влияние на окружающую среду в той же мере, что и химический способ, и не требует применения дорогого катализатора.

[0003] Однако в обычном биологическом способе получения 1,4-диаминобутана ферментационный бульон содержит сульфат 1,4-диаминобутана, и, таким образом, к нему добавляют щелочное соединение с целью очистки от сульфата, образуется большое количество побочных продуктов и требуется дополнительный процесс очистки от побочных продуктов.

[0004] Следовательно, существует потребность в простом и экономичном способе, в котором не требуется использование щелочного соединения в ходе процесса очистки и в котором может быть уменьшено образование побочных продуктов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0005] В одном аспекте предложен новый способ очистки 1,4-диаминобутана.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

[0006] Дополнительные аспекты будут частично изложены в последующем описании и частично будут очевидны из описания или могут быть изучены при практическом осуществлении представленных вариантов осуществления.

[0007] В другом аспекте предложен способ очистки 1,4-диаминобутана, включающий: отделение второй композиции, содержащей карбонатную соль 1,4-диаминобутана от первой композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции; и удаление карбоната из карбонатной соли 1,4-диаминобутана, содержащейся во второй композиции, с целью извлечения 1,4-диаминобутана.

[0008] В другом аспекте предложен способ очистки 1,4-диаминобутана, включающий: культивирование микроорганизма, обладающего способностью вырабатывать 1,4-диаминобутан в среде, при этом обеспечивая ему источник азота, с целью получения карбонатной соли 1,4-диаминобутана; приготовление из среды ферментационного бульона или его концентрата, содержащего карбонатную соль 1,4-диаминобутана; отделение третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции ферментационного бульона или его концентрата; и удаление карбоната из карбоната 1,4-диаминобутана, содержащегося в третьей композиции, с целью извлечения 1,4-диаминобутана.

ПОЛЕЗНЫЕ ТЕХНИЧЕСКИЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009] Применяя способ очистки согласно одному или нескольким вариантам осуществления настоящего изобретения можно легко и с высоким выходом получать 1,4-диаминобутан из композиции, содержащей карбонатную соль 1,4-диаминобутана. Кроме того, поскольку в способе очистки снижено потребление необходимого щелочного соединения наряду с уменьшением количества побочных продуктов, которые требуют дополнительных расходов при производстве, расходы при использовании такого способа очистки могут быть также уменьшены.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

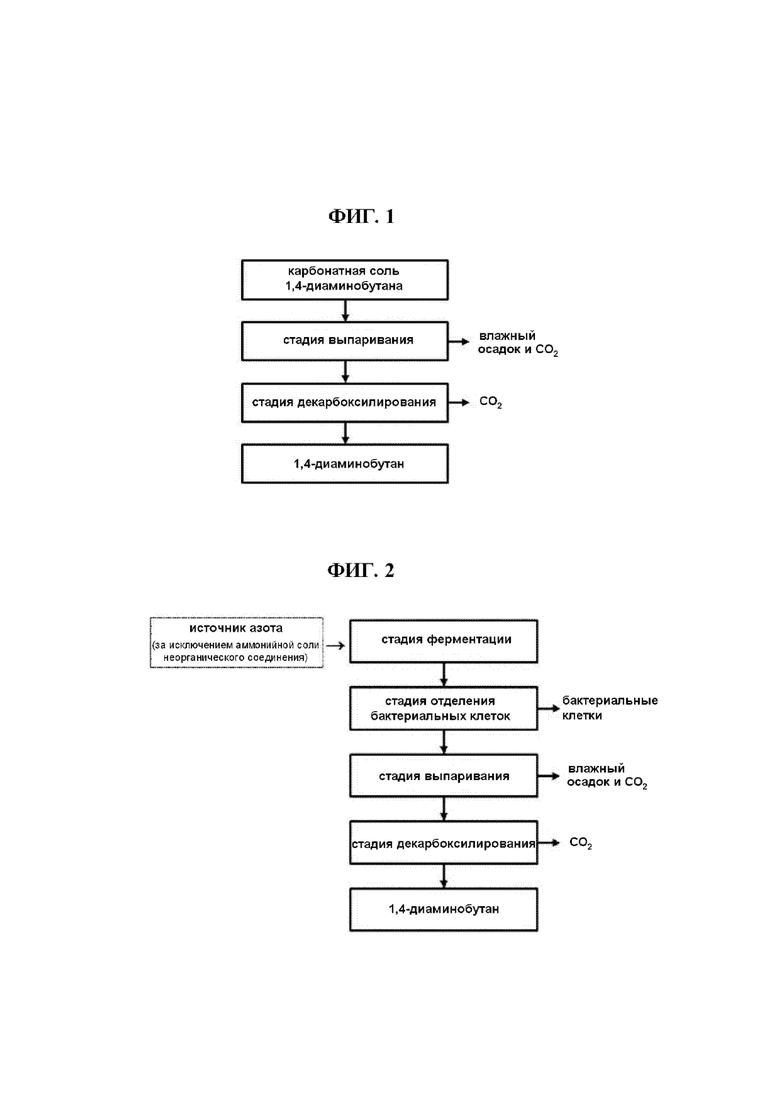

[0010] Фиг. 1 представляет собой схематическую блок-схему способа очистки 1,4-диаминобутана; и

[0011] Фиг. 2 представляет собой блок-схему способа очистки 1,4-диаминобутана от стадии ферментации до стадии декарбоксилирования.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

[0012] Здесь и далее будет подробно описан способ очистки 1,4-диаминобутана согласно варианту осуществления настоящего раскрытия.

[0013] Согласно одному аспекту настоящего раскрытия способ очистки 1,4-диаминобутана включает в себя: отделение второй композиции, содержащей карбонатную соль 1,4-диаминобутана, от первой композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции; и удаление карбоната из карбонатной соли 1,4-диаминобутана, содержащейся во второй композиции, с целью извлечения 1,4-диаминобутана.

[0014] В некоторых вариантах осуществления способа очистки 1,4-диаминобутан можно легко очищать от примесей выделением карбонатной соли 1,4-диаминобутана из композиции, содержащей карбонатную соль 1,4-диаминобутана, и удалением карбоната из выделенной карбонатной соли 1,4-диаминобутана.

[0015] В этом способе очистки не требуется внесение дополнительного материала основания в отличие от обычного способа очистки, который включает в себя внесение материала основания в композицию, содержащую карбонатную соль 1,4-диаминобутана, перед дистилляцией для подщелачивания композиции, а затем - выполнение дистилляции. С учетом этого при использовании способа согласно одному варианту осуществления настоящего раскрытия процесс очистки может быть упрощен, а количество побочных продуктов, образующихся при этом способе, может быть уменьшено.

[0016] В способе очистки карбонатная соль 1,4-диаминобутана относится ко всем типам солей, которые могут образовываться при образовании связи между 1,4-диаминобутаном и карбонатом. В частности, карбонатная соль 1,4-диаминобутана может быть по меньшей мере одной из следующего: карбонатом 1,4-диаминобутана (PUT2+CO32-, где PUT - 1,4-диаминобутан (путресцин)) и бикарбонатом 1,4-диаминобутана (PUT2+(HCO3-)2).

[0017] В способе очистки первая композиция может представлять собой любую композицию, содержащую карбонатную соль 1,4-диаминобутана, или в некоторых вариантах осуществления первая композиция может представлять собой ферментационный бульон или его концентрат, где ферментационный бульон получают культивированием микроорганизма, и он содержит карбонатную соль 1,4-диаминобутана.

[0018] В некоторых вариантах осуществления способа очистки ферментационный бульон может быть получен путем ферментации. Ферментационный бульон можно получать культивированием микроорганизма, который может представлять собой, например, мутант микроорганизма.

[0019] Например, при использовании микроорганизма, относящегося к роду Corynebacterium, ферментационный бульон можно получать путем выращивания микроорганизма на твердой среде солодо-пептонного агара (CMA) на основе кукурузной муки, посевом микроорганизма на питательную среду для выращивания, и затем - культивирования микроорганизма путем повторного посева микроорганизма на основную питательную среду.

[0020] Типы микроорганизмов и условия ферментации, которые можно использовать в приготовлении ферментационного бульона, будут подробно описаны при описании способа очистки, включая следующие стадии культивирования.

[0021] В способе очистки концентрат ферментационного бульона можно получать концентрированием ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана.

[0022] В ходе концентрирования ферментационного бульона может быть удалена по меньшей мере часть растворителя, содержащегося в ферментационном бульоне. Удаление таким образом по меньшей мере части растворителя может повысить концентрацию карбонатной соли 1,4-диаминобутана в ферментационном бульоне. Удаляемым растворителем может быть, например, вода. При концентрировании ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана, может быть удалено примерно 50% или больше, или, например, примерно 60% или больше, примерно 70% или больше, или примерно 80% или больше исходного количества растворителя в ферментационном бульоне, еще не подвергавшемуся концентрированию.

[0023] Если ферментационный бульон в ходе концентрирования ферментационного бульона содержит бактериальные клетки, концентрирование ферментационного бульона можно проводить при низкой температуре и в условиях пониженного давления, чтобы предотвратить разрушение бактериальных клеток.

[0024] В некоторых вариантах осуществления способа очистки концентрирование ферментационного бульона можно проводить при температуре пара, равной примерно 100°C или меньше. То есть концентрирование ферментационного бульона можно проводить при температуре примерно 100°C или ниже, при которой пары испаряются из ферментационного бульона. Например, концентрирование ферментационного бульона можно проводить при температуре пара в интервале от примерно 10°C до примерно 100°C, или, например, от примерно 30°C до примерно 80°C, или от примерно 45°C до примерно 67°C. Если температура пара находится в этих интервалах, растворитель легко поддается удалению.

[0025] Кроме того, концентрирование ферментационного бульона можно проводить при пониженном давлении, равном примерно 760 мм рт.ст. или меньше. То есть концентрирование ферментационного бульона можно проводить при давлении примерно 760 мм рт.ст. или ниже, в этом случае равновесное давление пара в ферментационном бульоне составляет примерно 760 мм рт.ст. или ниже. Например, концентрирование ферментационного бульона можно проводить при давлении в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст., или, например, от примерно 40 мм рт.ст. до примерно 500 мм рт.ст., или от примерно 70 мм рт.ст. до примерно 200 мм рт.ст. Если давление находится в этих интервалах, растворитель легко поддается удалению.

[0026] Например, концентрирование ферментационного бульона можно проводить при температуре пара в интервале от примерно 10°C до примерно 100°C и давлении в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст.

[0027] В способе очистки рН концентрата ферментационного бульона может быть 10,0 или выше. Поскольку рН концентрата ферментационного бульона может быть 10 или выше, соль 1,4-диаминобутана, содержащаяся в ферментационном бульоне, может представлять собой, например, карбонатную соль 1,4-диаминобутана.

[0028] В способе очистки массовая доля карбонатной соли 1,4-диаминобутана, удаляемая или отделяемая путем дистилляции из первой композиции, может составлять примерно 70% или больше. В некоторых вариантах осуществления массовая доля карбонатной соли 1,4-диаминобутана, отделяемая от первой композиции путем дистилляции, может составлять примерно 75% или больше, или, например, примерно 80% или больше, примерно 85% или больше, или примерно 90% или больше. Кроме того, по меньшей мере часть диоксида углерода из карбонатной соли 1,4-диаминобутана в первой композиции можно отделять дистилляцией.

[0029] В способе очистки вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, может быть отделена от первой композиции, содержащей 1,4-диаминобутан, путем дистилляции; при температуре пара в интервале от примерно 30°C до примерно 158°C, или, например, от примерно 40°C до примерно 120°C. Вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, в этом интервале температур пара может быть отделена с высоким выходом.

[0030] В способе очистки вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, может быть отделена от первой композиции, содержащей 1,4-диаминобутан, путем дистилляции при давлении паров в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст., или, например, от примерно 70 мм рт.ст. до примерно 200 мм рт.ст. Вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, в этом интервале давлений может быть отделена с высоким выходом.

[0031] Вторую композицию, содержащую карбонатную соль 1,4-диаминобутана, которую отделяют в температурных условиях и при давлении, описанных выше, можно получать в жидком состоянии путем конденсации или ее можно использовать без конденсации в парообразном состоянии на более поздних стадиях.

[0032] В способе очистки вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, которую отделяют дистилляцией, может содержать карбонатную соль 1,4-диаминобутана и растворитель. Например, вторая композиция может содержать только карбонатную соль 1,4-диаминобутана и растворитель и может не содержать другие компоненты, такие как ионы, аминокислоты, органические кислоты, белок или бактериальные клетки.

[0033] В способе очистки рН второй композиции, содержащей карбонатную соль 1,4-диаминобутана, может быть примерно 10,0 или выше. Поскольку рН второй композиции, содержащей карбонатную соль 1,4-диаминобутана и полученной из первой композиции путем дистилляции, равно примерно 10 или выше, дополнительная добавка, такая как щелочное соединение, для повышения рН второй композиции не требуется.

[0034] Вторая композиция, содержащая карбонатную соль 1,4-диаминобутана и полученная дистилляцией, может содержать бикарбонат 1,4-диаминобутана и/или карбонат 1,4-диаминобутана. Например, основным компонентом второй композиции, содержащей карбонатную соль 1,4-диаминобутана, может быть бикарбонат 1,4-диаминобутана или карбонат 1,4-диаминобутана. Например, вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, помимо растворителя может содержать только бикарбонат 1,4-диаминобутана или только карбонат 1,4-диаминобутана. В данном контексте выражение «основной компонент» означает то, что в композиции наиболее высоким содержанием характеризуется один из ее компонентов, отличающийся от растворителя.

[0035] В способе очистки вторая композиция, содержащая карбонатную соль 1,4-диаминобутана, может находиться в газообразном состоянии, жидком состоянии или смешанном состоянии. Состояние второй композиции, содержащей карбонатную соль 1,4-диаминобутана, может варьироваться в зависимости от требуемых условий при очистке.

[0036] В некоторых вариантах осуществления может извлекаться пар или конденсат второй композиции, содержащей карбонатную соль 1,4-диаминобутана и полученной дистилляцией в процессе разделения. Отделение второй композиции путем дистилляции можно выполнять в реакторе с двойной рубашкой.

[0037] Удаление карбоната из карбонатной соли 1,4-диаминобутана во второй композиции с целью извлечения 1,4-диаминобутана можно выполнять с помощью фракционной перегонки.

[0038] Путем извлечения 1,4-диаминобутана посредством фракционной перегонки из второй композиции, содержащей карбонатную соль 1,4-диаминобутана, можно отделять диоксид углерода от карбонатной соли 1,4-диаминобутана и извлекать 1,4-диаминобутан.

[0039] Например, вторую композицию, содержащую карбонатную соль 1,4-диаминобутана, можно выделять из первой композиции путем дистилляции, конденсировать и складировать. После этого отделенную вторую композицию можно использовать для извлечения 1,4-диаминобутана.

[0040] Вторую композицию, содержащую карбонатную соль 1,4-диаминобутана, можно хранить в емкости, размещенной между верхом реактора и ректификационной колонной, но не ограничиваясь этим вариантом, и может быть использован любой способ хранения, известный в области техники.

[0041] В некоторых вариантах осуществления способа очистки процесс отделения второй композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции и извлечения 1,4-диаминобутана путем фракционной перегонки может быть непрерывным. Другими словами, вторую композицию, содержащую карбонатную соль 1,4-диаминобутана, можно отделять от первой композиции путем дистилляции, и одновременно композицию можно дальше разделять на 1,4-диаминобутан и карбонат путем фракционной перегонки с целью извлечения 1,4-диаминобутана. Извлекаемый фракционной перегонкой 1,4-диаминобутан может быть конечным продуктом.

[0042] В некоторых вариантах осуществления способа очистки фракционную перегонку можно выполнять при температуре паров в интервале от примерно 100°C до примерно 230°C и давлении от атмосферного до повышенного, т.е. в интервале от примерно 1 атм до примерно 5 атм, или, например, при температуре паров в интервале от примерно 100°C до примерно 158°C и атмосферном давлении. 1,4-диаминобутан можно получать с высоким выходом в этих интервалах температур и давлений.

[0043] В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана можно выполнять, используя перегонную колонну. Например, после получения второй композиции, содержащей карбонатную соль 1,4-диаминобутана в качестве основного компонента, путем испарения первой композиции в реакторе, вторую композицию можно направлять в перегонную колонну для выборочного извлечения 1,4-диаминобутана.

[0044] Например, карбонатную соль 1,4-диаминобутана можно разделять на 1,4-диаминобутан и диоксид углерода, и таким образом выборочно извлекать 1,4-диаминобутан.

[0045] Например, вторую композицию, содержащую карбонатную соль 1,4-диаминобутана, можно вводить в среднюю часть перегонной колонны, но точку введения можно менять в зависимости от условий реакции и условий работы перегонной колонны.

[0046] В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана можно выполнять в нижней части перегонной колонны, а, например, воду и ионы можно отбирать в верхней части перегонной колонны.

[0047] Согласно другому аспекту настоящего раскрытия способ очистки 1,4-диаминобутана включает в себя: культивирование микроорганизма, обладающего способностью вырабатывать карбонатную соль 1,4-диаминобутана в среде, при этом обеспечивая ему источник азота, с целью получения карбонатной соли 1,4-диаминобутана; приготовление из среды ферментационного бульона или его концентрата, содержащего карбонатную соль 1,4-диаминобутана; отделение третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции ферментационного бульона или его концентрата; и удаление карбоната из карбонатной соли 1,4-диаминобутана в третьей композиции с целью извлечения 1,4-диаминобутана.

[0048] В некоторых вариантах осуществления способа очистки карбонатную соль 1,4-диаминобутана можно получать культивированием микроорганизма, обладающего способностью вырабатывать 1,4-диаминобутан в среде при обеспечении источника азота. То есть карбонатная соль 1,4-диаминобутана может вырабатываться в ходе культивирования микроорганизма.

[0049] Например, культуру для посева можно получать сначала культивированием микроорганизма, обладающего способностью вырабатывать 1,4-диаминобутан, а затем культурой для посева можно осуществлять посев в среду на стадии основного культивирования с целью получения карбонатной соли 1,4-диаминобутана.

[0050] В частности, при использовании микроорганизма, относящегося к роду Corynebacterium, карбонатную соль 1,4-диаминобутана можно получать путем выращивания микроорганизма, относящегося к роду Corynebacterium, на твердой среде солодо-пептонного агара (CMA) на основе кукурузной муки, посевом микроорганизма на питательную среду для выращивания, и затем - культивирования микроорганизма путем повторного посева микроорганизма на основную питательную среду.

[0051] Микроорганизмом, используемым для процесса культивирования, может быть любой микроорганизм, способный продуцировать 1,4-диаминобутан, и может представлять собой микроорганизм, относящийся к Escherichia sp., Shigella sp., Citrobacter sp., Salmonella sp., Enterobacter sp. Yersinia sp., Klebsiella sp., Erwinia sp., Corynebacterium sp., Brevibacterium sp., Lactobacillus sp., Selenomanas sp., Vibrio sp., Pseudomonas sp., Streptomyces sp., Arcanobacterium sp. или Alcaligenes sp. В некоторых вариантах осуществления микроорганизм может принадлежать к Corynebacterium sp. или Escherichia sp., или, например, может представлять собой Corynebacterium glutamicum или E. coli, например, мутант микроорганизма из рода Corynebacterium или мутант E. coli. Например, микроорганизм, обладающий способностью вырабатывать 1,4-диаминобутан, может быть подвергнут мутации для усиления биосинтетического пути от глутамата к орнитину по сравнению с его природной активностью, может быть подвергнут мутации для ослабления активностей в отношении орнитинкарбамоилтрансферазы (ArgF), участвующей в синтезе аргинина из орнитина - белка, участвующего в секреции глутамата, и/или белка, который разлагает путресцин (или белка, который участвует в ацетилировании) по сравнению с его природной активностью, и/или может быть подвергнут мутации для придания активности орнитиндекарбоксилазы (ODC) или для усиления активности ODC по сравнению с ее природной активностью. В частности, микроорганизм может представлять собой штамм KCCM11401P Corynebacterium (корейский патент № 2014-0115244) или штамм XQ37/pKKSpeC Corynebacterium (корейский патент № 2009-0107920), но примеры микроорганизмов не ограничиваются этим перечнем.

[0052] Способ культивирования микроорганизма может быть любым известным способом, таким как периодический процесс культивирования, непрерывный процесс культивирования или процесс культивирования с подпиткой, но примеры способов не ограничиваются этим перечнем, и может использоваться любой способ, доступный в качестве способа культивирования в уровне техники.

[0053] В условия культивирования могут входить введение в культуру кислорода или содержащего кислород газа, температуру культивирования в интервале от примерно 20°C до примерно 45°C, или, например, от примерно 25°C до примерно 40°C в течение периода от примерно 10 часов до примерно 160 часов.

[0054] Кроме того, питательная среда при первоначальном культивировании может содержать источник углерода, который может представлять собой сахар или углеводы (например: глюкозу, сахарозу, лактозу, фруктозу, мальтозу, патоку, крахмал или целлюлозу), масло или жир (например: соевое масло, подсолнечное масло, арахисовое масло и кокосовое масло), жирные кислоты (например, пальмитиновую кислоту, стеариновую кислоту или линолевую кислоту), спирт (например, глицерин или этанол) или органическую кислоту (например, уксусную кислоту), но примеры источника углерода не ограничиваются этим перечнем, и может быть использован один источник углерода или смесь нескольких из них. Среда может содержать источник фосфора, который может представлять собой дигидрофосфат калия, дикалийфосфат или соответственные натриевые соли, но примеры источника фосфора не ограничиваются этим перечнем, и может быть использован один источник фосфора или смесь нескольких из них. Среда может также содержать необходимые для стимулирования роста материалы, такие другие соли металлов (например, сульфат магния или сульфат железа), аминокислоты или витамины.

[0055] Материал, используемый для регулирования рН и/или в качестве источника азота в процессе основного культивирования, может представлять собой одно или несколько из аммиака, аммонийной соли органического соединения, азотсодержащего органического соединения и неорганического соединения на основе карбонатов, но примеры и материалы не ограничиваются этим перечнем.

[0056] В частности, материал может быть выбран из по меньшей мере одного из следующего: аммиака, ацетата аммония, лактата аммония, мочевины, бикарбоната аммония и карбоната аммония. Аммиак может представлять собой газообразный аммиак или аммиачную воду. Например, в качестве источника азота среди неорганических соединений может использоваться только неорганическое соединение на основе карбонатов.

[0057] Материал, используемый для регулирования рН и/или в качестве источника азота, образует карбонатную соль 1,4-диаминобутана в культуральном растворе и препятствует образованию сульфата, который выделяет карбонат из карбонатной соли 1,4-диаминобутана и удаляется в газообразном состоянии в ходе процесса очистки, таким образом предотвращается образование дополнительных побочных продуктов. С учетом этого, процесс очистки может быть упрощен в целом, и затраты на очистку могут быть снижены.

[0058] Однако, источник азота на основе сульфата, источник азота на основе хлорида и источник азота на основе нитрата, такие как сульфат аммония, хлорид аммония и нитрат аммония, не являются неорганическими соединениями на основе карбонатов, и поэтому не включены в примеры источника азота в ферментационном бульоне. Например, источник азота на основе сульфата, источник азота на основе хлорида и источник азота на основе нитрата, такие как сульфат аммония, хлорид аммония и нитрат аммония, образуются в качестве побочных продуктов, для обработки которых требуется дополнительный процесс, и таким образом способ может стать сложным, и затраты на производство возрастут.

[0059] Далее, из среды приготовляют ферментационный бульон, содержащий карбонатную соль 1,4-диаминобутана, или его концентрат.

[0060] В некоторых вариантах осуществления способа очистки ферментационный бульон можно приготовлять, используя полученный в ходе процесса культивирования продукт в необработанном виде.

[0061] В некоторых вариантах осуществления способа очистки концентрат ферментационного бульона можно получать концентрированием ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана. То есть концентрат ферментационного бульона можно приготовлять с помощью процесса концентрирования ферментационного бульона.

[0062] В ходе концентрирования ферментационного бульона может быть удалена по меньшей мере часть растворителя, содержащегося в ферментационном бульоне. Удаление таким образом по меньшей мере части растворителя может повысить концентрацию карбонатной соли 1,4-диаминобутана в ферментационном бульоне. Удаляемым растворителем может быть, например, вода. При концентрировании ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана, до проведения процесса концентрирования может быть удалено примерно 50% или больше, или, например, примерно 60% или больше, примерно 70% или больше, или примерно 80% или больше исходного количества растворителя в ферментационном бульоне.

[0063] Если ферментационный бульон в ходе концентрирования ферментационного бульона содержит бактериальные клетки, концентрирование ферментационного бульона можно проводить при низкой температуре и в условиях пониженного давления, чтобы предотвратить разрушение бактериальных клеток.

[0064] В некоторых вариантах осуществления способа очистки концентрирование ферментационного бульона можно проводить при температуре пара, равной примерно 100°C или меньше. То есть концентрирование ферментационного бульона можно проводить при температуре примерно 100°C или ниже, при которой пары испаряются из ферментационного бульона. Например, концентрирование ферментационного бульона можно проводить при температуре пара в интервале от примерно 10°C до примерно 100°C, или, например, от примерно 30°C до примерно 80°C, или от примерно 45°C до примерно 67°C. Если температура пара находится в этих интервалах, растворитель легко поддается удалению.

[0066] Кроме того, концентрирование ферментационного бульона можно проводить при пониженном давлении, равном примерно 760 мм рт.ст. То есть концентрирование ферментационного бульона можно проводить при давлении примерно 760 мм рт.ст. или ниже, в этом случае давление пара равно давлению пара ферментационного бульона. Например, концентрирование ферментационного бульона можно проводить при давлении в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст., или, например, от примерно 40 мм рт.ст. до примерно 500 мм рт.ст., или от примерно 70 мм рт.ст. до примерно 200 мм рт.ст. Если давление находится в этих интервалах, растворитель легко поддается удалению.

[0066] Например, концентрирование ферментационного бульона можно проводить при температуре пара в интервале от примерно 10°C до примерно 100°C и давлении в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст.

[0067] В способе очистки рН концентрата ферментационного бульона может быть 10,0 или выше. Поскольку рН концентрата ферментационного бульона может быть 10 или выше, соль 1,4-диаминобутана, содержащаяся в ферментационном бульоне, может представлять собой, например, карбонатную соль 1,4-диаминобутана.

[0068] Например, ферментационный бульон можно концентрировать путем удаления воды из ферментационного бульона, из которого бактериальные клетки удалены или по-прежнему содержатся там. Концентрирование ферментационного бульона можно не выполнять.

[0069] Способ, используемый для удаления воды, может представлять собой способ концентрирования и/или способ выпаривания при пониженном давлении. Используемый в способе испаритель не ограничивается определенным типом, и по меньшей мере один испаритель выбирают из концентрирующей центрифуги, выпарного аппарата, испарителя с естественной циркуляцией, низкотемпературного вакуумного испарителя, роторного вакуумного испарителя, вакуумного выпарного аппарата, тонкопленочного испарителя и плоского испарителя. Например, в частности выбирая способ концентрирования, ферментационный бульон можно концентрировать, используя низкотемпературный способ концентрирования при пониженном давлении.

[0070] В некоторых вариантах осуществления способ очистки может дополнительно включать удаление бактериальных клеток из ферментационного бульона или его концентрата перед отделением третей композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции. Если бактериальные клетки удалять из ферментационного бульона или его концентрата перед отделением третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции, то можно повысить степень чистоты 1,4-диаминобутана, получаемого в этом процессе очистки. Удаленные бактериальные клетки могут использоваться в качестве дополнительного продукта, например, после сушки - в качестве животного корма.

[0071] Удаление бактериальных клеток из ферментационного бульона можно не выполнять.

[0072] Удаление бактериальных клеток из ферментационного бульона можно проводить любым способом, например, но не ограничиваясь этим перечнем, центрифугированием, отжатием на пресс-фильтре, фильтрованием на диатомите, вакуум-фильтрацией во вращающемся барабане, мембранной фильтрацией или коагуляцией/флотацией. Например, удаление бактериальных клеток можно выполнять, используя мембранный фильтр. Нейтральный ферментационный бульон можно разделять на мембранном фильтре на фильтрат и влажный осадок из бактериальных клеток. Бактериальные клетки и другие примеси, не проходящие через микропоры мембранного фильтра, можно удалять, в то время как одну только жидкость, проходящую через микропоры мембранного фильтра, можно получать в виде фильтрата. Остаточный влажный осадок из бактериальных клеток или илистый раствор бактериальных клеток в состав фильтрата не входят, поскольку они не могут проникать через микропоры мембранного фильтра, и таким образом их можно отделять и удалять из нейтрального ферментационного бульона. В качестве мембранного фильтра можно использовать любой фильтр, пригодный для удаления бактериальных клеток из нейтрального ферментационного бульона. Специалист в данной области может легко определить условия работы мембранного фильтра для отделения и удаления бактериальных клеток из нейтрального ферментационного бульона. Например, нейтральный ферментационный бульон можно предварительно нагревать до примерно 50°C перед удалением бактериальных клеток. Это делается для повышения эффективности процесса удаления бактериальных клеток. Если предварительный нагрев нейтрального ферментационного бульона проводить при 50°C, фильтрат сможет проникать через фильтр с большей скоростью, чем при температуре ниже 50°C, таким образом сокращая время фильтрации и, следовательно, можно ожидать повышения производительности. Фильтрацию можно проводить при трансмембранном давлении (TMP) от примерно 1,0 до 1,5 атм. ТМР - это уровень давления, прикладываемого в горизонтальном направлении против потока жидкости, текущего в вертикальном направлении, т.е. давление, которое оказывает жидкость на мембрану, проходя через мембранный фильтр по касательной. Специалист в данной области техники может также легко выбрать размер пор мембранного фильтра. Например, размер пор мембранного фильтра может быть в пределах от примерно 0,01 мкм до примерно 0,15 мкм.

[0073] На начальной стадии работы мембранного фильтра может потребоваться время для образования слоя геля на поверхности мембранного фильтра. Это необходимо для поддержания уровня проникающего потока фильтрата постоянным в течение длительного времени с помощью образования тонкого слоя бактериальных клеток на поверхности мембранного фильтра. С помощью этой операции можно обеспечить относительно постоянный проникающий поток фильтрата и предотвратить частое промывание мембранного фильтра. По завершении формирования слоя геля можно получать фильтрат, проходящий через мембранный фильтр.

[0074] В способе очистки с использованием ферментационного бульона или его концентрата карбонатная соль 1,4-диаминобутана может быть по меньшей мере одной из следующего: карбонатной солью 1,4-диаминобутана (PUT2+CO32-, где PUT - 1,4-диаминобутан (путресцин)) и бикарбонатом 1,4-диаминобутана (PUT2+(HCO3-)2).

[0075] В способе очистки с использованием ферментационного бульона или его концентрата массовую долю в размере примерно 70% или более 1,4-диаминобутана и его соли (карбонатной соли 1,4-диаминобутана) в ферментационном бульоне или его концентрате можно отделять или удалять дистилляцией. В некоторых вариантах осуществления массовая доля карбонатной соли 1,4-диаминобутана, отделяемой с помощью дистилляции, может составлять примерно 75% или больше, или, например, примерно 80% или больше, примерно 85% или больше, или примерно 90% или больше. Также, по меньшей мере часть диоксида углерода из карбонатной соли 1,4-диаминобутана в ферментационном бульоне или его концентрате можно отделять дистилляцией.

[0076] В способе очистки с использованием ферментационного бульона или его концентрата отделение третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, от ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана, или его концентрата путем дистилляции можно выполнять при температуре пара в интервале от примерно 30°C до примерно 158°C, или, например, от примерно 40°C до примерно 120°C. Третья композиция, содержащая карбонатную соль 1,4-диаминобутана, в этом интервале температур пара может быть отделена с высоким выходом.

[0077] В способе очистки с использованием ферментационного бульона или его концентрата отделение третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, от ферментационного бульона, содержащего карбонатную соль 1,4-диаминобутана, или его концентрата путем дистилляции можно выполнять при давлении в интервале от примерно 10 мм рт.ст. до примерно 760 мм рт.ст., или, например, от примерно 70 мм рт.ст. до примерно 200 мм рт.ст. Третья композиция, содержащая карбонатную соль 1,4-диаминобутана, в этом интервале давлений может быть легко отделена с высоким выходом.

[0078] Третью композицию, содержащую карбонатную соль 1,4-диаминобутана, которую отделяют в температурных условиях и при давлении, описанных выше, можно получать в жидком состоянии путем конденсации или ее можно использовать в несконденсированном, парообразном состоянии на более поздних стадиях.

[0079] В способе очистки с использованием ферментационного бульона или его концентрата третья композиция, содержащая карбонатную соль 1,4-диаминобутана, которую отделяют дистилляцией, может содержать карбонатную соль 1,4-диаминобутана и растворитель. Например, третья композиция может содержать только карбонатную соль 1,4-диаминобутана и растворитель и может не содержать другие компоненты, такие как ионы, аминокислоты, органические кислоты, белок или бактериальные клетки.

[0080] При отделении третьей композиции от ферментационного бульона или его концентрата путем дистилляции, не требуется дополнительная добавка, такая как щелочное соединение, и не образуются побочные продукты сульфатного происхождения. Поэтому, общий процесс становится простым, а затраты на обработку побочных продуктов снижаются, и таким образом способ очистки с использованием ферментационного бульона или его концентрата является экономически выгодным.

[0081] Остающийся влажный осадок, получаемый в результате процесса дистилляции, можно использовать в качестве дополнительного продукта, подвергая его дополнительному процессу очистки. Если бактериальные клетки не отделяют от ферментационного бульона, к ферментационному бульону можно добавлять перегнанную воду для полного растворения влажного осадка, а затем можно извлекать дополнительный продукт из маточного раствора после отделения бактериальных клеток.

[0082] В способе очистки с использованием ферментационного бульона или его концентрата рН третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, может составлять 10,0 или выше. Поскольку рН третьей композиции, содержащей карбонатную соль 1,4-диаминобутана и полученной из ферментационного бульона или его концентрата, составляет 10 или выше, дополнительная добавка, такая как щелочное соединение, для повышения рН третьей композиции не требуется.

[0083] Третья композиция, содержащая карбонатную соль 1,4-диаминобутана и полученная дистилляцией, может содержать бикарбонат 1,4-диаминобутана и/или карбонат 1,4-диаминобутана. Например, основным компонентом третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, может быть бикарбонат 1,4-диаминобутана или карбонат 1,4-диаминобутана. Например, третья композиция, содержащая карбонатную соль 1,4-диаминобутана, помимо растворителя может содержать только бикарбонат 1,4-диаминобутана или только карбонат 1,4-диаминобутана.

[0084] В способе очистки с использованием ферментационного бульона или его концентрата третья композиция, содержащая карбонатную соль 1,4-диаминобутана, может находиться в газообразном состоянии, жидком состоянии или смешанном состоянии. Состояние третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, может варьироваться в зависимости от требуемых условий при очистке.

[0085] В некоторых вариантах осуществления может извлекаться пар и/или конденсат третьей композиции, содержащей карбонатную соль 1,4-диаминобутана и полученной дистилляцией в процессе разделения. Отделение третьей композиции путем дистилляции можно выполнять в реакторе с двойной рубашкой.

[0086] Удаление карбоновой кислоты из карбонатной соли 1,4-диаминобутана в третьей композиции с целью извлечения 1,4-диаминобутана можно выполнять с помощью фракционной перегонки.

[0087] Благодаря извлечению 1,4-диаминобутана из третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, посредством фракционной перегонки можно отделять диоксид углерода от карбонатной соли 1,4-диаминобутана и извлекать 1,4-диаминобутан.

[0088] Например, третью композицию, содержащую карбонатную соль 1,4-диаминобутана, можно выделять из ферментационного бульона или его концентрата путем дистилляции, конденсировать и складировать. После этого отделенную композицию можно использовать для извлечения 1,4-диаминобутана.

[0089] Третью композицию, содержащую карбонатную соль 1,4-диаминобутана, можно хранить в емкости, размещенной между верхом реактора и ректификационной колонной, но не ограничиваясь этим вариантом, и может быть использован любой способ хранения, известный в области техники.

[0090] В некоторых вариантах осуществления способа очистки процесс отделения третьей композиции, содержащей карбонатную соль 1,4-диаминобутана, путем дистилляции и извлечения 1,4-диаминобутана путем фракционной перегонки может быть непрерывным. Другими словами, третью композицию, содержащую карбонатную соль 1,4-диаминобутана, можно отделять от ферментационного бульона или его концентрата путем дистилляции, и одновременно композицию можно дальше разделять на 1,4-диаминобутан и карбоновую кислоту путем фракционной перегонки с целью извлечения 1,4-диаминобутана. Извлекаемый фракционной перегонкой 1,4-диаминобутан может быть конечным продуктом.

[0091] В некоторых вариантах осуществления способа очистки фракционная перегонка может проводиться при температуре паров в интервале от примерно 100°C до примерно 230°C и давлении от нормального до повышенного, т.е. в интервале от примерно 1 атм до примерно 5 атм, или, например, при температуре паров в интервале от примерно 100°C до примерно 158°C и нормальном давлении. 1,4-диаминобутан можно получать с высоким выходом в этих интервалах температур и давлений.

[0092] В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана можно выполнять, используя перегонную колонну. Например, после получения третьей композиции, содержащей карбонатную соль 1,4-диаминобутана в качестве основного компонента, путем испарения ферментационного бульона или его концентрата в реакторе, третью композицию можно направлять в перегонную колонну для выборочного извлечения 1,4-диаминобутана. Например, карбонатную соль 1,4-диаминобутана можно разделять на 1,4-диаминобутан и диоксид углерода, и таким образом выборочно извлекать 1,4-диаминобутан. Например, третью композицию, содержащую карбонатную соль 1,4-диаминобутана, можно вводить в среднюю часть перегонной колонны, но точку введения можно менять в зависимости от условий реакции и условий работы перегонной колонны.

[0093] В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана можно выполнять в нижней части перегонной колонны, а, например, воду и ионы можно отбирать в верхней части перегонной колонны.

[0094] 1,4-Диаминобутан, перегнанный способом согласно одному из описанных выше вариантов осуществления, может характеризоваться коэффициентом извлечения, равным примерно 60% (масс.) или больше, а в некоторых вариантах осуществления - примерно 65% (масс.) или больше, а в некоторых других вариантах осуществления - примерно 75% (масс.) или больше, и еще в других вариантах осуществления - примерно 85% (масс.) или больше, и еще в других вариантах осуществления - примерно 90,0% (масс.) или больше.

[0095] Кроме того, 1,4-диаминобутан, перегнанный способом согласно одному из описанных выше вариантов осуществления, может характеризоваться степенью чистоты примерно 90,0% (масс.) или выше и коэффициентом извлечения, равным примерно 90,0% (масс.). В некоторых вариантах осуществления 1,4-диаминобутан может характеризоваться степенью чистоты примерно 91,0% (масс.) или выше и коэффициентом извлечения, равным примерно 91,0% (масс.) или выше, и в некоторых других вариантах осуществления степень чистоты может составлять 92,0% (масс.) или выше, а коэффициент извлечения - примерно 92,0% (масс.). Эти степени чистоты 1,4-диаминобутана означают количества 1,4-диаминобутана в смеси воды и 1,4-диаминобутана, полученной в нижней части ректификационной колонны.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ ИЗОБРЕТЕНИЯ

[0096] В дальнейшем один или несколько вариантов осуществления настоящего изобретения будут подробно описаны со ссылкой на следующие примеры. Однако эти примеры предназначены только для иллюстративных целей и не предназначены для ограничения объема одного или нескольких вариантов осуществления настоящего раскрытия.

[0097] (Очистка 1,4-диаминобутана)

[0098] Пример 1. Способ очистки 1,4-диаминобутана с использованием NH3 без удаления бактериальных клеток

[0099] (Стадия ферментации)

[00100] 1) Культура для посева: Культура для посева бактерий, вырабатывающих 1,4-диаминобутан

[00101] 400 мл среды, содержащей 30,0 г/л глюкозы, 15 г/л мелассы, 1,11 г/л фосфорной кислоты, 5,8 г/л сульфата магния гептагидрата, 10,0 г/л кукурузного сиропа, 0,5 г/л аргинина, 1,0 мг/л биотина, 20,0 мг/л пирофосфата тиамина, 20,0 мг/л патотената кальция, 20,0 мг/л никотиновой кислоты и 0,2 г/л пеногасителя вносили в 1-литровый стеклянный ферментер и нагревали до основной температуры, равной 120°C, в течение 20 минут для выполнения стерилизации.

[00102] Стерилизованный ферментер охлаждали до температуры 30°C, производили посев бактериальных клеток, т.е., Corynebacterium KCCM11401P (Корейский патент № 2014-0115244), предварительно выращенных на твердой среде солодо-пептонного агара (CMA) на основе кукурузной муки в течение 12 часов, в среду, и бактериальные клетки культивировали при достаточной циркуляции воздуха и перемешивании при 30°C с получением культуры для посева. Для культуры для посева обеспечивали газообразный аммиак с целью регулирования рН и в качестве источника азота.

[00103] 2) Основная культура

[00104] 1500 мл среды, содержащей 120,0 г/л глюкозы, 7,0 г/л мелассы, 0,7 г/л фосфорной кислоты, 2,0 г/л сульфата магния гептагидрата, 5,0 г/л кукурузного сиропа, 0,5 г/л аргинина, 1,0 мг/л биотина, 20,0 мг/л пирофосфата тиамина, 20,0 мг/л патотената кальция, 20,0 мг/л никотиновой кислоты и 0,3 г/л пеногасителя вносили в 5-литровый стеклянный ферментер и нагревали до основной температуры, равной 120°C, в течение 20 минут для выполнения стерилизации.

[00105] Стерилизованный ферментер охлаждали до температуры 30°C для приготовления культуры для посева, и 370 мл культуры для посева высевали в среду, приготовленную, как описано выше, в которой бактериальные клетки культивировали при достаточной циркуляции воздуха и перемешивании при 30°C. Газообразный аммиак обеспечивали в качестве источника азота, причем газообразный аммиак обеспечивали так, чтобы не исчерпать источник азота культуры, и таким образом регулировали pH культуры.

[00106] В результате культивирования в ферментационном бульоне накапливалось 31,2 г/л 1,4-диаминобутана, и рН ферментационного бульона был равен 8,0.

[00107] (Стадия концентрирования)

[00108] 6700 г ферментационного бульона, содержащего бикарбонат 1,4-диаминобутана, вносили в 10-литровый испаритель (поступает в продажу от Eylela, Tokyo, Japan). Температуру и давление паров поддерживали при 47°C и 80 мм рт.ст., при этом удаляли 79,5% ферментационного бульона с целью получения концентрата. В этом случае количество удаленного конденсата составляло 5327 г, причем 1,4-диаминобутан в удаленном конденсате обнаружен не был. Таблица 1 представляет собой таблицу результатов анализа компонентов до и после стадии концентрирования. 1,4-Диаминобутан, аминокислота, органическая кислота, белок и ионы, представленные в Таблице 1, анализировали с помощью ВЭЖХ, а воду анализировали, используя метод Карла Фишера для анализа воды.

[Таблица 1]

[00109] (Стадия дистилляции)

[00110] 1373 г полученного концентрата вносили в 5-литровый реактор с двойной рубашкой. Реактор с двойной рубашкой оборудован верхним холодильником, конденсационным аппаратом и устройством для регулирования давления. Дистилляцию концентрата в реакторе с двойной рубашкой проводили при температуре пара в интервале от примерно 50°C до примерно 95°C и давлении, равном примерно 80 мм рт.ст. Сначала температуру пара в реакторе с двойной рубашкой поддерживали при 47°C для выпаривания воды, но с началом испарения 1,4-диаминобутана температуру пара повысили до 95°C. Испарившийся пар конденсировали в конденсационном аппарате с помощью в конденсационного аппарата. Количество конденсата составляло 1286,4 г, а количество остатка после выпаривания составило 86,6 г. Таблица 2 представляет собой таблицу результатов анализа компонентов до и после дистилляции.

[Таблица 2]

[00111] (Стадия фракционной перегонки)

[00112] 1286,4 г конденсата, содержащего 1,4-диаминобутан, вносили в ректификационную колонну с 20 тарелками (поступает в продажу от Ace Glass Incorporate, USA). 1086,3 г воды и карбоната получали в верхнем отделе ректификационной колонны и 200,1 г 1,4-диаминобутана извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 92,8%). Коэффициент извлечения 1,4-диаминобутана составил 90,6% (масс.).

[00113] В ректификационной колонне выделяли карбонат из карбонатной соли 1,4-диаминобутана при температуре паров в интервале от примерно 100°C до примерно 158°C и нормальном давлении, и таким образом получали 1,4-диаминобутан. Таблица 3 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 3]

[00114] Пример 2. Способ очистки 1,4-диаминобутана с использованием NH3 после удаления бактериальных клеток

[00115] (Стадия ферментации)

[00116] Ферментационный бульон получали приготовлением культуры для посева и основной культуры таким же образом, что и в Примере 1.

[00117] (Стадия отделения бактериальных клеток)

[00118] 13400 г ферментационного бульона вносили в 15-литровую корзину и ферментационный бульон отфильтровывали с использованием мембранного фильтра (Pellicon 2, размер пор: 0,1 мкм, площадь мембраны: 0,5 м2, поступает в продажу от Milipore) в форме картриджа.

[00119] К мембранному фильтру добавляли ферментационный бульон, отделяли и удаляли 400,0 г осадка бактериальных клеток в условиях, которые включали температуру 60°C и трансмембранное давление (TMP), равное 1,2 атм, и количество полученного таким образом фильтрата составляло 13000 г. Таблица 4 представляет собой таблицу результатов анализа компонентов до и после отделения бактериальных клеток.

[Таблица 4]

[00120] (Стадия концентрирования)

[00121] Стадию концентрирования выполняли таким же образом, что и в Примере 1, за исключением того, что использовали фильтрат. Вносили 6500 г фильтрата и удаляли 82,5% ферментационного бульона при выполнении концентрирования. Количество удаленного конденсата составляло 5,365 г, причем 1,4-диаминобутан в удаленном конденсате обнаружен не был. Таблица 5 представляет собой таблицу результатов анализа компонентов до и после стадии концентрирования.

[Таблица 5]

[00122] (Стадия дистилляции)

[00123] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали концентрат. Вносили 1135 г концентрата, получая 1101,8 г конденсата и 33,2 г остатка. Таблица 6 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[00124] [Таблица 6]

[00125] (Стадия фракционной перегонки)

[00126] Стадию фракционной перегонки выполняли таким же образом, что и в Примере 1, за исключением того, что использовали конденсат. 1101,8 г конденсата вносили в ректификационную колонну. 902,3 г продукта получали в верхнем отделе ректификационной колонны и 199,5 г продукта извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 91,8%). Коэффициент извлечения 1,4-диаминобутана составил 91,8% (масс.). Таблица 7 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 7]

[00127] Пример 3. Способ очистки 1,4-диаминобутана с использованием NH3 без концентрирования после удаления бактериальных клеток

[00128] (Стадия ферментации)

[00129] Ферментационный бульон получали приготовлением культуры для посева и основной культуры таким же образом, что и в Примере 1.

[00130] (Стадия отделения бактериальных клеток)

[00131] Стадию удаления бактериальных клеток выполняли таким же образом, что и в Примере 2.

[00132] (Стадия дистилляции)

[00133] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали фильтрат, из которого удалили бактериальные клетки. Вносили 6500 г фильтрата, получая 6465,7 г конденсата и 34,3 г остатка. Таблица 8 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[Таблица 8]

[00134] (Стадия фракционной перегонки)

[00135] Стадию фракционной перегонки выполняли таким же образом, что и в Примере 1, за исключением того, что использовали конденсат. 6465,7 г конденсата вносили в ректификационную колонну. 6266,3 г продукта получали в верхнем отделе ректификационной колонны и 199,4 г продукта извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 94,1%). Коэффициент извлечения 1,4-диаминобутана составил 91,5% (масс.). Таблица 9 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 9]

[00136] Пример 4. Способ очистки 1,4-диаминобутана с использованием ацетата аммония без удаления бактериальных клеток

[00137] (Стадия ферментации)

[00138] 1) Культура для посева: Культура для посева бактерий, вырабатывающих 1,4-диаминобутан

[00139] Культуру для посева готовили таким же образом, что и в Примере 1.

[00140] 2) Основная культура

[00141] Основную культуру готовили таким же образом, что и в Примере 1, за исключением того, что в качестве источника азота использовали ацетат аммония вместо газообразного аммиака.

[00142] Культуру готовили, добавляя по каплям 100 мл ацетата аммония с концентрацией 600 г/л в качестве источника азота.

[00143] В результате культивирования в ферментационном бульоне накапливалось 30,6 г/л 1,4-диаминобутана, и рН ферментационного бульона был равен 8,0.

[00144] (Стадия концентрирования)

[00145] Стадию концентрирования выполняли таким же образом, что и в Примере 1, за исключением того, что использовали ферментационный бульон.

[00146] Вносили 6700 г ферментационного бульона и удаляли 81,6% ферментационного бульона при приготовлении концентрата. В этом случае, количество удаленного конденсата составляло 5461 г, причем 1,4-диаминобутан в удаленном конденсате обнаружен не был. Таблица 10 представляет собой таблицу результатов анализа компонентов до и после стадии концентрирования.

[Таблица 10]

[00147] (Стадия дистилляции)

[00148] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали концентрат.

[00149] Вносили 1239 г концентрата, получая 1135,4 г конденсата и 103,6 г остатка. Таблица 11 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[Таблица 11]

[00150] (Стадия фракционной перегонки)

[00151] Стадию фракционной перегонки выполняли таким же образом, что и в Примере 1, за исключением того, что использовали конденсат. 1135,4 г конденсата вносили в ректификационную колонну. 943,8 г продукта получали в верхнем отделе ректификационной колонны и 191,5 г продукта извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 94,9%). Коэффициент извлечения 1,4-диаминобутана составил 90,3% (масс.). Таблица 12 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 12]

[00152] Пример 5. Способ очистки 1,4-диаминобутана с использованием ацетата аммония после удаления бактериальных клеток

[00153] (Стадия ферментации)

[00154] Ферментационный бульон получали приготовлением культуры для посева и основной культуры таким же образом, что и в Примере 4.

[00155] (Стадия отделения бактериальных клеток)

[00156] Стадию удаления бактериальных клеток выполняли таким же образом, что и в Примере 2.

[00157] Вносили 13400 г ферментационного бульона, чтобы отделить и удалить 400,0 г осадка бактериальных клеток, и таким образом получали 13000 г фильтрата. Таблица 13 представляет собой таблицу результатов анализа компонентов до и после отделения бактериальных клеток.

[Таблица 13]

[00158] (Стадия концентрирования)

[00159] Стадию концентрирования выполняли таким же образом, что и в Примере 1, за исключением того, что использовали фильтрат. Вносили 6500 г фильтрата и удаляли 83,4% ферментационного бульона (фильтрата). В этом случае, количество удаленного конденсата составляло 5421 г, причем 1,4-диаминобутан в удаленном конденсате обнаружен не был. Таблица 14 представляет собой таблицу результатов анализа компонентов до и после стадии концентрирования.

[Таблица 14]

[00160] (Стадия дистилляции)

[00161] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали концентрат. Вносили 1079 г концентрата, получая 1041,1 г конденсата и 37,9 г остатка. Таблица 15 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[Таблица 15]

[00162] (Стадия фракционной перегонки)

[00163] Стадию фракционной перегонки выполняли таким же образом, что и в Примере 1, за исключением того, что использовали конденсат. 1041,1 г конденсата вносили в ректификационную колонну. 847,4 г продукта получали в верхнем отделе ректификационной колонны и 193,8 г продукта извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 96,2%). Коэффициент извлечения 1,4-диаминобутана составил 92,6% (масс.). Таблица 16 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 16]

[00164] Пример 6. Способ очистки 1,4-диаминобутана с использованием ацетата аммония после удаления бактериальных клеток и без концентрирования

[00165] (Стадия ферментации)

[00166] Готовили приготовлением культуры для посева и основной культуры таким же образом, что и в Примере 4.

[00167] (Стадия отделения бактериальных клеток)

[00168] Стадия удаления бактериальных клеток выполняли таким же образом, что и в Примере 5.

[00169] (Стадия дистилляции)

[00170] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали фильтрат. Вносили 6500 г фильтрата, получая 6459,3 г конденсата и 40,7 г остатка. Таблица 17 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[Таблица 17]

[00171] (Стадия фракционной перегонки)

[00172] Стадию фракционной перегонки выполняли таким же образом, что и в Примере 1, за исключением того, что использовали конденсат. 6459,3 г конденсата вносили в ректификационную колонну. 6268,5 г продукта отбирали в верхнем отделе ректификационной колонны и 190,8 г продукта извлекали из нижнего отдела ректификационной колонны (выход продукта согласно оценке по ВЭЖХ составлял 96,5%). Коэффициент извлечения 1,4-диаминобутана составил 91,5% (масс.). Таблица 18 представляет собой таблицу результатов анализа компонентов до и после стадии декарбоксилирования.

[Таблица 18]

[00173] Сравнительный пример 1. Способ очистки 1,4-диаминобутана с использованием сульфата аммония после удаления бактериальных клеток

[00174] (Стадия ферментации)

[00175] 1) Культура для посева: Культура для посева бактерий, вырабатывающих 1,4-диаминобутан

[00176] Культуру для посева готовили таким же образом, что и в Примере 1, за исключением того, что для регулирования рН использовали аммиак, а в качестве источника азота использовали 5,0 г/л сульфата аммония вместо аммиака.

[00177] 2) Основная культура

[00178] Основную культуру готовили таким же образом, что и в Примере 1, за исключением того, что в качестве источника азота использовали 50,0 г/л сульфата аммония вместо газообразного аммиака.

[00179] В результате культивирования в ферментационном бульоне накапливалось 30,1 г/л 1,4-диаминобутана, и рН ферментационного бульона был равен 7,1.

[00180] (Стадия отделения бактериальных клеток)

[00181] Стадию отделения бактериальных клеток выполняли таким же образом, что и в Примере 2.

[00182] Вносили 13400 г ферментационного бульона, чтобы отделить и удалить 400,0 г осадка бактериальных клеток, и таким образом получали 13000 г фильтрата. Таблица 19 представляет собой таблицу результатов анализа компонентов до и после отделения бактериальных клеток.

[00183] [Таблица 19]

[00184]

[00185] (Стадия концентрирования)

[00186] Стадию концентрирования выполняли таким же образом, что и в Примере 1, за исключением того, что использовали фильтрат.

[00187] Вносили 6500 г фильтрата и удаляли 82,3% ферментационного бульона (фильтрата) при приготовлении концентрата. В этом случае, количество удаленного конденсата составляло 5350 г, причем 1,4-диаминобутан в удаленном конденсате обнаружен не был. Таблица 20 представляет собой таблицу результатов анализа компонентов до и после стадии концентрирования.

[00188] [Таблица 20]

[00189] (Стадия дистилляции)

[00190] Стадию дистилляции выполняли таким же образом, что и в Примере 1, за исключением того, что использовали концентрат.

[00191] Вносили 1150 г концентрата, получая 719,4 г конденсата и 430,6 г остатка. 1,4-Диаминобутан осаждали в виде кристаллов соли серной кислоты и 1,4-диаминобутана, и таким образом он не был извлечен в виде конденсата. Таблица 21 представляет собой таблицу результатов анализа компонентов до и после стадии дистилляции.

[00192] [Таблица 21]

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[00193] Применяя способ очистки согласно одному или нескольким вариантам осуществления настоящего изобретения можно легко и с высоким выходом получать 1,4-диаминобутан из композиции, содержащей карбонатную соль 1,4-диаминобутана. Кроме того, поскольку в способе очистки снижено потребление необходимого щелочного соединения наряду с уменьшением количества побочных продуктов, которые требуют дополнительных расходов при производстве, расходы при использовании такого способа очистки также могут быть уменьшены.

[00194] Понятно, что варианты осуществления, описанные в данном документе, следует рассматривать только в описательном смысле, а не для целей ограничения. Описание признаков или аспектов в рамках каждого варианта осуществления обычно следует рассматривать в качестве подходящего для других аналогичных признаков или аспектов в других вариантах осуществления.

[00195] При том, что со ссылкой на фигуры были описаны один или несколько вариантов осуществления, средним специалистам в данной области будет понятно, что в них можно осуществить различные изменения формы и деталей без отступления от сущности и объема идеи настоящего изобретения, определенных в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки 1,4-диаминобутана | 2016 |

|

RU2699538C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| Способ очистки 1,4-диаминобутана, очищенный указанным способом 1,4-диаминобутан и полученный из него полиамид | 2013 |

|

RU2616002C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКОГО АМИНА | 2015 |

|

RU2620378C2 |

| ВАРИАНТ ИНТЕРФЕРОНА-БЕТА ЧЕЛОВЕКА С ДВОЙНОЙ МУТАЦИЕЙ И СПОСОБ УЛУЧШЕНИЯ СТАБИЛЬНОСТИ ВАРИАНТА ИНТЕРФЕРОНА-БЕТА ЧЕЛОВЕКА | 2021 |

|

RU2812047C1 |

| Способ получения гранулированной кормовой добавки | 2021 |

|

RU2809363C1 |

| Способ получения аминокислотных гранул из ферментационного бульона | 2021 |

|

RU2815276C1 |

| Способ получения натурального нейтрального корригента | 2014 |

|

RU2639545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ ФРАКЦИИ, СОДЕРЖАЩЕЙ ИЗОЛИРОВАННЫЕ ВЫСОКОМОЛЕКУЛЯРНЫЕ КАПСУЛЬНЫЕ ПОЛИСАХАРИДЫ STREPTOCOCCUS PNEUMONIAE, И ЖИДКАЯ ФРАКЦИЯ, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2009 |

|

RU2524436C2 |

| Способ получения натурального говяжьего корригента | 2014 |

|

RU2647508C2 |

Изобретение относится к способам получения 1,4-диаминобутана высокой чистоты. Предложен способ получения 1,4-диаминобутана ферментацией, включающий в себя стадии: культивирования микроорганизма, вырабатывающего 1,4-диаминобутан, в среде при обеспечении источника азота, представляющего собой по меньшей мере одно из аммиака, аммонийной соли органического соединения, азотсодержащего органического соединения и карбоната или бикарбоната аммония, с получением ферментационного бульона или его концентрата, содержащего карбонатную соль 1,4-диаминобутана; отделения композиции, включающей карбонатную соль 1,4-диаминобутана и растворитель, путем дистилляции ферментационного бульона или его концентрата; и удаления карбоната из карбонатной соли 1,4-диаминобутана, содержащейся в указанной композиции, путем фракционной перегонки с извлечением 1,4-диаминобутана. Технический результат - предложенный способ позволяет получать 1,4-диаминобутан с высоким выходом, с уменьшенным образованием побочных продуктов. 10 з.п. ф-лы, 2 ил., 21 табл., 6 пр.

1. Способ получения 1,4-диаминобутана ферментацией, включающий в себя стадии:

культивирования микроорганизма, вырабатывающего 1,4-диаминобутан, в среде при обеспечении источника азота, представляющего собой по меньшей мере одно из: аммиака, аммонийной соли органического соединения, азотсодержащего органического соединения и карбоната или бикарбоната аммония, с получением ферментационного бульона или его концентрата, содержащего карбонатную соль 1,4-диаминобутана;

отделения композиции, включающей карбонатную соль 1,4-диаминобутана и растворитель, путем дистилляции ферментационного бульона или его концентрата; и

удаления карбоната из карбонатной соли 1,4-диаминобутана, содержащейся в указанной композиции, путем фракционной перегонки с извлечением 1,4-диаминобутана.

2. Способ согласно п. 1, где концентрат получают концентрированием ферментационного бульона при температуре пара в интервале от примерно 10 до 100°C и давлении в интервале от примерно 10 до примерно 760 мм рт. ст.

3. Способ согласно п. 1, где рН концентрата составляет 10,0 или больше.

4. Способ согласно п. 1, дополнительно включающий в себя удаление бактериальных клеток из ферментационного бульона перед отделением композиции, включающей карбонатную соль 1,4-диаминобутана и растворитель.

5. Способ согласно п. 1, где карбонатная соль 1,4-диаминобутана содержит по меньшей мере одно из: карбоната 1,4-диаминобутана и бикарбоната 1,4-диаминобутана.

6. Способ согласно п. 1, где 70 мас.% или более карбонатной соли 1,4-диаминобутана, содержащейся в ферментационном бульоне или его концентрате, отделяют при дистилляции.

7. Способ согласно п. 1, где дистилляцию проводят при температуре пара в интервале от примерно 30 до 158°C и давлении в интервале от примерно 10 до примерно 760 мм рт.ст.

8. Способ согласно п. 1, где рН композиции, включающей карбонатную соль 1,4-диаминобутана и растворитель, составляет 10,0 или больше.

9. Способ согласно п. 1, где фракционную перегонку проводят при температуре пара в интервале от примерно 100 до 230°C и давлении в интервале от примерно 1 до примерно 5 атм.

10. Способ согласно п. 1, где фракционную перегонку проводят с использованием перегонной колонны.

11. Способ согласно п. 10, где 1,4-диаминобутан извлекают из нижней части перегонной колонны.

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ СПЕКТРОМЕТРА ИОННОЙ ПОДВИЖНОСТИ С ПОВЕРХНОСТНО-ИОНИЗАЦИОННЫМ ТЕРМОЭМИТТЕРОМ ИОНОВ | 2004 |

|

RU2263996C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| JP 2012201817 A, 22.10.2012 | |||

| US 8906653 B2, 09.12.2014 | |||

| KR 20140052189 A, 07.05.2014. | |||

Авторы

Даты

2022-09-22—Публикация

2016-05-04—Подача