ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к способу очистки 1,4-диаминобутана, очищенному с применением данного способа 1,4-диаминобутану и полиамиду, полученному с применением 1,4-диаминобутана.

УРОВЕНЬ ТЕХНИКИ

1,4-Диаминобутан (также называемый путресцином) можно получать посредством гидрогенизации и перегонки сукцинонитрила, полученного из цианистого водорода и акрилонитрила. 1,4-Диаминобутан можно также получать посредством перегонки после добавления катализатора на основе фталимида щелочного металла и гидразина к 1,4-дибромбутану или 1,4-дихлорбутану. В данных способах химического синтеза 1,4-диаминобутана применяют токсичное соединение, такое как цианистый водород, или требуется дорогой катализатор реакции.

В последнее время проводили исследование способов получения 1,4-диаминобутана посредством ферментации без применения какого-либо токсичного соединения и/или дорогого катализатора. Тем не менее, 1,4-диаминобутан, полученный посредством ферментации, обычно получают в низкой концентрации в ферментационном растворе в сочетании с солью.

В связи с этим, существует необходимость в эффективном способе очистки 1,4-диаминобутана от ферментационного раствора.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТИЯ ТЕХНИЧЕСКАЯ ЗАДАЧА

В настоящем раскрытии предусматривают новый способ очистки 1,4-диаминобутана.

В настоящем раскрытии также предусматривают 1,4-диаминобутан, очищенный с применением нового способа очистки.

В настоящем раскрытии также предусматривают полиамид, полученный с применением очищенного 1,4-диаминобутана.

РЕШЕНИЕ ТЕХНИЧЕСКОЙ ЗАДАЧИ

В соответствии с аспектом настоящего раскрытия способ очистки 1,4-диаминобутана включает: концентрирование ферментационного раствора, содержащего по меньшей мере одно из 1,4-диаминобутана и его соли, с получением концентрата; добавление основания к концентрату ферментационного раствора с получением основного состава, характеризующегося pH 12 или выше, и извлечение 1,4-диаминобутана из основного состава.

В соответствии с другим аспектом настоящего раскрытия обеспечивают 1,4-диаминобутан, очищенный с помощью описанного выше способа.

В соответствии с другим аспектом настоящего раскрытия обеспечивают полиамид, полученный с использованием 1,4-диаминобутана.

ПОЛЕЗНЫЕ ЭФФЕКТЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как описано выше, 1,4-диаминобутан высокой степени чистоты можно получать с высоким выходом путем добавления основания к ферментационному раствору, содержащему 1,4-диаминобутан.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

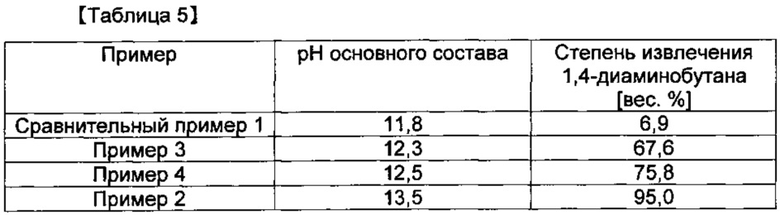

Фиг. 1 представляет собой технологическую схему способа очистки 1,4-диаминобутана согласно примеру 1; а

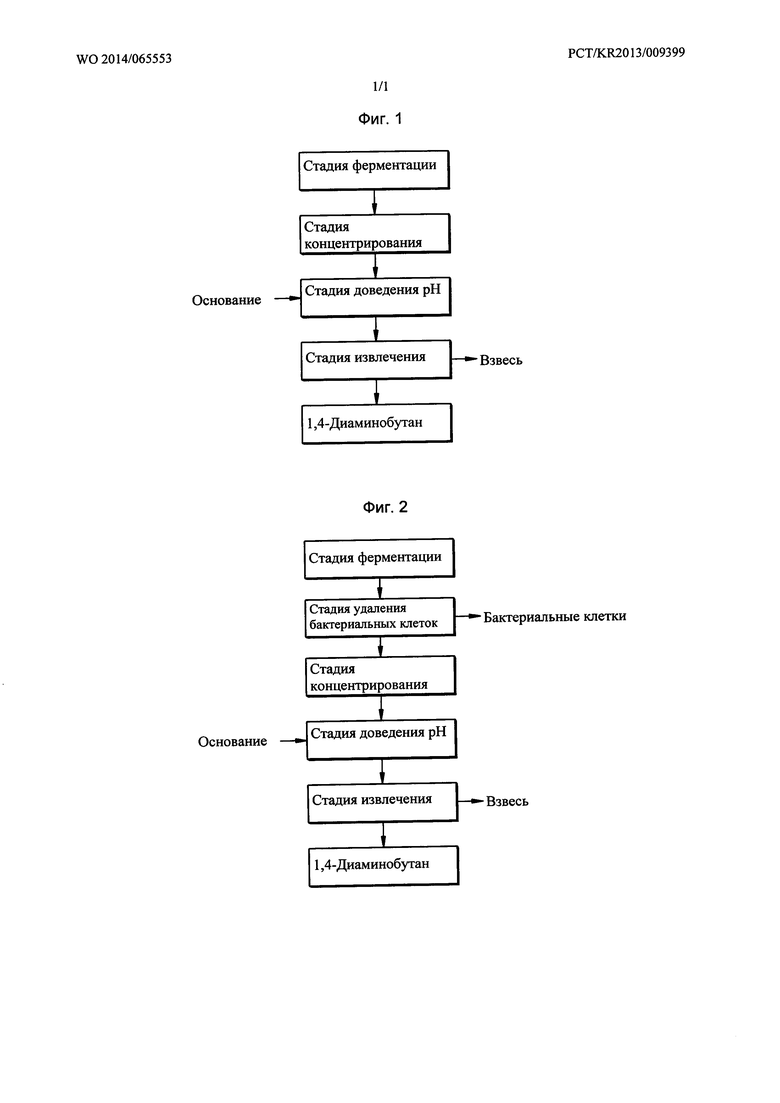

фиг. 2 представляет собой технологическую схему способа очистки 1,4-диаминобутана согласно примеру 2.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Далее в этом документе более подробно будут описаны варианты осуществления способа очистки 1,4-диаминобутана, очищенный с применением данного способа 1,4-диаминобутан и полиамид, полученный с применением 1,4-диаминобутана.

В соответствии с аспектом настоящего раскрытия способ очистки 1,4-диаминобутана включает: концентрирование ферментационного раствора, содержащего по меньшей мере одно из 1,4-диаминобутана и его соли, с получением концентрата; добавление основания к концентрату ферментационного раствора с получением основного состава, характеризующегося pH 12 или выше, и извлечение 1,4-диаминобутана из основного состава.

В некоторых вариантах осуществления способа очистки 1,4-диаминобутан высокой степени чистоты можно легко получать с высоким выходом путем концентрирования нейтрального ферментационного раствора, содержащего соль 1,4-диаминобутана, добавления основания к этому раствору с выделением 1,4-диаминобутана из соли 1,4-диаминобутана, а затем селективного извлечения 1,4-диаминобутана.

Ферментационный раствор может быть нейтральным. При концентрировании ферментационного раствора (первая стадия концентрирования) по меньшей мере часть растворителя в ферментационном растворе можно удалить. Поскольку по меньшей мере часть растворителя удаляют, концентрация 1,4-диаминобутана в ферментационном растворе может повышаться. Растворителем может быть вода. Например, количество растворителя, удаленного в ходе концентрирования ферментационного раствора, может составлять приблизительно 50% или более, и в некоторых вариантах осуществления приблизительно 60% или более, и в некоторых других вариантах осуществления приблизительно 70% или более, и еще в одних вариантах осуществления приблизительно 80% или более от количества растворителя в ферментационном растворе перед концентрированием.

Концентрирование ферментационного раствора можно осуществлять при низкой температуре и пониженном давлении окружающей среды для предотвращения разрушения бактериальных клеток, которые обычно содержаться в ферментационном растворе.

В некоторых вариантах осуществления способа очистки концентрирование ферментационного раствора можно осуществлять при температуре пара, составляющей приблизительно 100°С или менее, т.е. при условии, когда температура пара, испаряющегося из ферментационного раствора, составляет приблизительно 100°С или менее. Например, концентрирование ферментационного раствора можно осуществлять при температуре пара от приблизительно 10°С до приблизительно 100°С, и в некоторых вариантах осуществления от приблизительно 30°С до приблизительно 80°С, и в некоторых других вариантах осуществления от приблизительно 45°С до приблизительно 67°С. При данных условиях растворитель из ферментационного раствора удалить проще.

В некоторых вариантах осуществления способа очистки концентрирование ферментационного раствора можно осуществлять при пониженном давлении, составляющем приблизительно 760 мм рт. ст. или менее, т.е. при условии, когда давление пара в равновесии с ферментационным раствором составляет приблизительно 760 мм рт. ст. или менее. Например, концентрирование ферментационного раствора можно осуществлять при давлении, составляющем от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., и в некоторых вариантах осуществления от приблизительно 40 мм рт. ст. до приблизительно 500 мм рт. ст., и в некоторых других вариантах осуществления от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. При данных условиях растворитель из ферментационного раствора удалить проще.

В некоторых вариантах осуществления способ очистки может дополнительно включать удаление бактериальных клеток из ферментационного раствора перед концентрированием ферментационного раствора. Удаление бактериальных клеток из ферментационного раствора перед концентрированием ферментационного раствора может повышать степень очистки 1,4-диаминобутана, полученного посредством очистки. Удаленные бактериальные клетки можно применять в качестве побочного продукта, например, в качестве корма для животных после после сушки.

Удаление бактериальных клеток из ферментационного раствора можно осуществлять с применением какого-либо доступного из уровня техники способа без конкретного ограничения, например, с применением центрифугирования, отжатия на фильтр-прессе, фильтрации диатомитом, вакуум-фильтрации во вращающемся барабане, мембранной фильтрации или коагуляции/флотации.

Количество растворителя в концентрате (т.е. концентрированном продукте), полученном в результате концентрирования ферментационного раствора, может быть в диапазоне, составляющем от приблизительно 10 вес.% до приблизительно 50 вес.% в пересчете на общий вес концентрата. Например, количество растворителя в концентрате может быть в диапазоне, составляющем от приблизительно 15 вес.% до приблизительно 45 вес.%, а в некоторых вариантах осуществления от приблизительно 20 вес.% до приблизительно 40 вес.% в пересчете на общий вес концентрированного продукта. Если количество растворителя в концентрате является недостаточным, избыток соли можно осадить при получении основного состава. Если количество растворителя в концентрате избыточным, может потребоваться длительное время для удаления 1,4-диаминобутана из основного состава, таким образом, в результате это может привести к образованию карбонатной соли 1,4-диаминобутана. Растворителем может быть вода.

В некоторых вариантах осуществления способа очистки ферментационного раствора может быть получен посредством ферментации. Ферментационный раствор можно получать путем культивирования микроорганизма, например, микроорганизма с мутацией. Культивирование микроорганизма можно осуществлять с помощью, например, периодического культивирования, непрерывного культивирования или периодического культивирования с подпиткой, но не ограничиваться ими, с помощью какого-либо способа, доступного из уровня техники.

В некоторых вариантах осуществления способа очистки основанием, применяемым для получения основного состава, может быть по меньшей мере одно, выбранное из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида бария и гидроксида аммония, но не ограниченное ими. Основание может представлять собой любое основание, доступное из уровня техники, для доведения pH состава до основного pH.

В некоторых вариантах осуществления способа очистки основный состав может характеризоваться pH приблизительно 12 или выше, а в некоторых вариантах осуществления от приблизительно 12,0 до приблизительно 14,0. Если основный состав характеризуется pH менее 12,0, 1,4-диаминобутан может присутствовать частично в сочетании с солью и, таким образом, отделение 1,4-диаминобутана путем перегонки может быть затруднено, что впоследствии приводит к пониженному уровню извлечения 1,4-диаминобутана.

В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана можно осуществлять перед образованием карбонатной соли 1,4-диаминобутана в основном составе. Карбонатная соль 1,4-диаминобутана может образовываться в виде 1,4-диаминобутана в основном растворе, который со временем связывается с кислородом воздуха, что может снизить количество 1,4-диаминобутана, извлеченного путем перегонки. По этой причине извлечение 1,4-диминобутана можно осуществлять непосредственно после или во время получения основного раствора.

В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана из основного состава может включать отделение 1,4-диаминобутансодержащего состава от основного состава путем перегонки (вторая стадия концентрирования) и отделение 1,4-диаминобутана от 1,4-диаминобутансодержащего состава путем фракционной перегонки.

Например, 1,4-диаминобутансодержащий состав можно хранить после отделения от основного состава, а извлечение 1,4-диаминобутана из 1,4-диаминобутансодержащего состава можно осуществлять при необходимости. 1,4-Диаминобутансодержащим составом может быть состав, содержащий больше 1,4-диаминобутана, чем в основном составе, и меньше, чем в конечном очищенном продукте.

В некоторых вариантах осуществления способа очистки 1,4-диаминобутансодержащий состав может находиться в газообразном состоянии, жидком состоянии или в виде смеси данных состояний. Состояние 1,4-диаминобутансодержащего состава можно изменять в зависимости от требуемых условий очистки.

В некоторых вариантах осуществления 1,4-диаминобутансодержащий состав в газообразном состоянии и/или в конденсированном состоянии можно отделить от основного состава путем перегонки. Отделение 1,4-диаминобутансодержащего состава путем перегонки можно осуществлять с применением реактора с двойной рубашкой.

В некоторых вариантах осуществления способа очистки отделение 1,4-диаминобутансодержащего состава можно осуществлять при температуре пара, составляющей от приблизительно 30°С до приблизительно 158°С, и давлении, составляющем от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., а в некоторых вариантах осуществления при температуре пара, составляющей от приблизительно 40°С до приблизительно 120°С, и давлении, составляющем от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. 1,4-Диаминобутансодержащий состав можно отделить с высоким выходом при данных условиях. 1,4-Диаминобутансодержащий состав, отделенный в пределах данных диапазонов температуры и давления, может находиться в жидком состоянии посредством конденсации.

Отделенный 1,4-диаминобутансодержащий состав можно хранить, например, в резервуаре расположенном между верхней частью реактора и перегонной колонной, но не ограничиваться ими. Отделенный 1,4-диаминобутансодержащий состав можно хранить при помощи какого-либо другого способа, доступного из уровня техники.

В некоторых вариантах осуществления способа очистки отделение 1,4-диаминобутансодержащего состава от основного состава путем перегонки и извлечения 1,4-диаминобутана из 1,4-диаминобутансодержащего состава путем фракционной перегонки можно осуществлять непрерывно. Иными словами, 1,4-диаминобутансодержащий состав можно отделить от основного раствора путем перегонки и в то же время состав можно дополнительно разделить на 1,4-диаминобутан и другие компоненты путем фракционной перегонки с селективным извлечением 1,4-диаминобутана. 1,4-Диаминобутан, извлеченный путем фракционной перегонки, может быть конечным продуктом.

В некоторых вариантах осуществления способа очистки извлечение 1,4-диаминобутана путем фракционной перегонки можно осуществлять с применением перегонной колонны. Например, 1,4-диаминобутансодержащий состав, выпаренный в реакторе, содержащем основный состав, можно непрерывно подавать в перегонную колонну для селективного извлечения в ней 1,4-диаминобутана. Например, 1,4-диаминобутансодержащий состав можно вводить в центральную зону перегонной колонны. Зону, в которую подается 1,4-диаминобутансодержащий состав, можно изменять в зависимости от реакционных условий и условий в перегонной колонне.

В некоторых вариантах осуществления способа очистки перегонную колонну можно эксплуатировать при температуре пара, составляющей от приблизительно 30°С до приблизительно 158°С, и давлении, составляющем от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., а в некоторых вариантах осуществления при температуре пара, составляющей от приблизительно 80°С до приблизительно 120°С, и давлении, составляющем от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. 1,4-Диаминобутан можно получать с высоким выходом в пределах данных диапазонов температуры и давления.

В некоторых вариантах осуществления способа очистки 1,4-диаминобутан может быть извлечен в нижней зоне перегонной колонны, а, например, воду и аммиак можно извлечь в верхней зоне перегонной колонны.

В некоторых вариантах осуществления способа очистки после отделения 1,4-диаминобутансодержащего состава от основного состава побочный продукт можно извлекать из остаточной взвеси. Например, побочный продукт можно извлекать из остаточной взвеси посредством дополнительной очистки. Если остаточная взвесь включает бактериальные клетки, побочный продукт можно извлекать после полного растворения остаточной взвеси в воде и удаления бактериальных клеток из нее.

Побочным продуктом может быть, например, по меньшей мере один, выбранный из группы, состоящей из сульфата натрия, сульфата калия, сульфата магния, сульфата лития, сульфата бария и сульфата аммония.

Например, 1,4-диаминобутан может быть очищен, как указано далее.

Стадия ферментации

Сначала ферментационный раствор, содержащий 1,4-диаминобутан и его соль, можно получать путем культивирования микроорганизма, т.е. бактериальных клеток.

Микроорганизм, используемый в данной стадии ферментации, может представлять собой микроорганизм Corynebacterium с мутацией или Escherichia coli с мутацией. Культивирование микроорганизма можно осуществлять с применением известного способа, такого как периодическое культивирование, непрерывное культивирование или периодическое культивирование с подпиткой. В качестве условия культивирования pH ферментационного раствора можно доводить до pH 7 с помощью основного состава. После добавления к ферментационному раствору кислорода или кислород-содержащей газовой смеси ферментационный раствор можно культивировать при температуре, составляющей от приблизительно 20°С до приблизительно 45°С, а в некоторых вариантах осуществления от приблизительно 25°С до приблизительно 40°С в течение от приблизительно 10 часов до приблизительно 160 часов. Питательной средой, используемой в данном документе, может быть, например, смесь штамма XQ37/pKKSpeC, глюкозы и сульфата аммония ((NH2)2SO4). Штамм XQ37/pKKSpeC можно получать способом, подобным раскрытому в заявке на патент Кореи №2009-0107920.

Стадия удаления бактериальных клеток

Затем бактериальные клетки можно удалить из ферментационного раствора. Удаление бактериальных клеток может быть пропущено.

Удаление бактериальных клеток из ферментационного раствора можно осуществлять с применением какого-либо способа, например, без ограничения центрифугирования, отжатия на фильтр-прессе, фильтрации диатомитом, вакуум-фильтрации во вращающемся барабане, мембранной фильтрации или коагуляции/флотации. Например, удаление бактериальных клеток можно осуществлять с применением мембранного фильтра. Нейтральный ферментационный раствор можно разделить с помощью мембранного фильтра на фильтрат и суспензию бактериальных клеток. Бактериальные клетки и другие примеси, которые не способны проходить через микропоры мембранного фильтра, можно удалить, тогда как жидкость, прошедшую исключительно сквозь микропоры мембранного фильтра, можно получить в виде фильтрата. Остаточную суспензию бактериальных клеток или раствор суспензии бактериальных клеток, не попавший в фильтрат из-за невозможности прохождения сквозь микропоры мембранного фильтра, можно отделить и удалить из нейтрального ферментационного раствора. Для удаления бактериальных клеток из нейтрального ферментационного раствора способность мембранного фильтра к фильтрации может быть произвольной. Условия эксплуатации мембранного фильтра для отделения и удаления бактериальных клеток из нейтрального ферментационного раствора могут быть легко установлены специалистом в данной области. Например, нейтральный ферментационный раствор можно предварительно подогреть до приблизительно 50°С перед удалением бактериальных клеток. Это делается с целью повышения эффективности удаления бактериальных клеток. Если предварительное нагревание нейтрального ферментационного раствора осуществляется при приблизительно 50°С, то фильтрат может проходить сквозь фильтр с более высокой скоростью, чем при температуре ниже 50°С, таким образом, уменьшая время фильтрации и, следовательно, можно ожидать повышение производительности. Фильтрацию можно осуществлять при трансмембранном давлении (ТМР) от приблизительно 1,0 до 1,5 атм. ТМР представляет собой уровень давления, оказываемого в горизонтальном направлении по отношению к жидкости, текущей в вертикальном направлении, т.е. давление, оказываемое на мембрану жидкостью, проходящей сквозь мембранный фильтр тангенциально. Также специалист в данной области может с легкостью выбрать размер пор мембранного фильтра. Например, размер пор мембранного фильтра может составлять в диапазоне от приблизительно 0,01 мкм до приблизительно 0,15 мкм.

На начальном этапе эксплуатации мембранного фильтра может потребоваться время для образования слоя геля на поверхности мембранного фильтра. Это выполняется для поддержания потока растворенного вещества из фильтрата на постоянном уровне в течение длительного времени с образованием тонкого слоя бактериальных клеток на поверхности мембранного фильтра. С помощью такой эксплуатации можно поддерживать удельную производительность мембраны по фильтрату на постоянном уровне и можно предотвратить частое промывание мембранного фильтра. Как только завершается образование слоя геля, фильтрат можно получать с помощью мембранного фильтра.

Первая стадия концентрирования (стадия удаления воды)

Затем ферментационный раствор, из которого удалены или не удалены бактериальные клетки, можно концентрировать путем удаления из него воды.

Удаление воды можно осуществлять с применением способа концентрирования под вакуумом и/или способа концентрирования испарением. Можно применять какой-либо концентратор, например, без ограничения по меньшей мере один, выбранный из группы, состоящей из центробежного концентратора, испарительного концентратора, испарителя с естественной циркуляцией, низкотемпературного вакуум-концентратора, ротационного вакуум-концентратора, концентратора с испарением в вакууме, тонкопленочного концентратора и плоского концентратора.

Например, концентрирование ферментационного раствора можно осуществлять с применением низкотемпературного концентрирования в вакууме. Например, концентрирование ферментационного раствора, из которого удалены или не удалены бактериальные клетки, можно осуществлять при температуре пара, составляющей от приблизительно 10°С до приблизительно 100°С, например, от приблизительно 45°С до приблизительно 70°С и давлении, составляющем от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., например, от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. Образующийся концентрат, полученный путем удаления воды из ферментационного раствора, может характеризоваться содержанием воды, составляющем от приблизительно 15 вес.% до приблизительно 45 вес.%, и в некоторых вариантах осуществления от приблизительно 20 вес.% до приблизительно 40 вес.%, и в некоторых других вариантах осуществления от приблизительно 30 вес.% до приблизительно 40 вес.% в пересчете на общий вес концентрированного ферментационного раствора (т.е. концентрата).

Стадия доведения pH

Затем основание можно добавлять к концентрированному ферментационному раствору для доведения pH концентрированного ферментационного раствора до основного pH.

pH концентрированного ферментационного раствора можно доводить путем добавления по меньшей мере одного основания, выбранного из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида бария и гидроксида аммония, например, путем добавления гидроксида натрия. Основный ферментационный раствор может характеризоваться pH приблизительно 12,0 или выше, а в некоторых вариантах осуществления от приблизительно 12,0 до приблизительно 14,0. Если основный ферментационный раствор характеризуется pH менее 12,0, то 1,4-диаминобутан может присутствовать частично в сочетании с солью, что затрудняет отделение 1,4-диаминобутана от основного раствора фермента. Тем не менее, если основный ферментационный раствор характеризуется pH 12 или выше, то 1,4-диаминобутан может присутствовать отдельно от соли в основном растворе фермента и, таким образом, может быть отделен путем перегонки, соответственно, с повышением степень извлечения 1,4-диаминобутана.

Стадия извлечения

Данная стадия извлечения может включать вторую стадию концентрирования и стадию перегонки. Данные две стадии на практике можно осуществлять непрерывно.

Вторая стадия концентрирования (отделение 1.4-диаминобутансодержашего пара и/или конденсата)

Затем пар и/или конденсат, преимущественно содержащий 1,4-диаминобутан, можно отделить от основного концентрированного ферментационного раствора.

На второй стадии концентрирования основный концентрированный ферментационный раствор можно подавать в концентратор и концентрировать, например, под вакуумом при давлении, составляющим от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., или при давлении, составляющим от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. Вторую стадию концентрирования можно осуществлять, например, при температуре, составляющей от приблизительно 30°С до приблизительно 158°С, или при температуре. составляющей от приблизительно 40°С до приблизительно 120°С.

1,4-Диаминобутансодержащий пар, полученный на второй стадии концентрирования, можно подавать посредством конденсирования или непосредственно в перегонную колонну для следующей стадии перегонки.

Вместе с испарением 1,4-диаминобутана из концентратора в ходе второй стадии концентрирования pH остаточной взвеси в нижней зоне концентратора может понижаться. Соответственно, основание можно добавлять для поддержания pH остаточной взвеси в диапазоне pH от приблизительно 12,0 до приблизительно 14,0. Кроме того, можно добавлять дистиллированную воду к остаточной взвеси для поддержания соотношения твердая фаза/жидкая фаза от приблизительно 0,1 до приблизительно 2,0, а в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 1,5.

Остаточную взвесь, полученную на второй стадии концентрирования, далее можно очищать с получением побочного продукта. В случае, если ферментационный раствор используют без отделения бактериальных клеток, можно добавлять дистиллированную воду до полного растворения остаточной взвеси, а затем отделять от нее бактериальные клетки с последующим извлечением из нее побочного продукта.

Извлеченный побочный продукт может представлять собой по меньшей мере один, выбранный из группы, состоящей из сульфата натрия, сульфата калия, сульфата кальция, сульфата магния, сульфата калия, сульфата лития, сульфата бария и сульфата аммония, в зависимости от основания, применяемого для доведения pH.

Стадия перегонки (извлечение 1,4-диаминобутана высокой степени чистоты)

Затем 1,4-диаминобутан высокой степени чистоты можно извлечь из пара и/или конденсата, преимущественно содержащего 1,4-диаминобутан.

Данную стадию перегонки можно осуществлять непрерывно наряду со второй стадией концентрирования. Например, 1,4-диаминобутансодержащий пар на второй стадии концентрирования можно непосредственно подавать в центральную зону перегонной колонны.

Стадию перегонки можно осуществлять при давлении, составляющем от приблизительно 10 мм рт. ст. до приблизительно 760 мм рт. ст., или при давлении, составляющем от приблизительно 70 мм рт. ст. до приблизительно 200 мм рт. ст. Стадию перегонки можно осуществлять, например, при температуре, составляющей от приблизительно 30°С до приблизительно 158°С, или при температуре, составляющей от приблизительно 40°С до приблизительно 120°С.

Если стадию перегонки осуществляют при данных условиях давления и температуры, воду и аммиак можно получать в верхней зоне перегонной колонны, тогда как 1,4-диаминобутан можно извлекать в нижней зоне перегонной колонны.

1,4-Диаминобутан, очищенный способом в соответствии с вышеописанными вариантами осуществления, может характеризоваться степенью извлечения, составляющей приблизительно 60 вес.% или более, и в некоторых вариантах осуществления приблизительно 65 вес.% или более, и в некоторых других вариантах осуществления приблизительно 75% или более, и еще в одних вариантах осуществления приблизительно 85% или более, и еще в одних вариантах осуществления приблизительно 90,0 вес.% или более.

1,4-Диаминобутан, очищенный способом в соответствии с вышеописанными вариантами осуществления, может характеризоваться степенью чистоты, составляющей приблизительно 99,50 вес.% и степенью извлечения приблизительно 90,0 вес.%, и в некоторых вариантах осуществления степенью чистоты приблизительно 99,90 вес.% или более и степенью извлечения приблизительно 91,0 вес.% или более, и в некоторых других вариантах осуществления степенью чистоты приблизительно 99,95 вес.% или более и степенью извлечения приблизительно 92,0 вес.%. Данные степени чистоты 1,4-диаминобутана приведены по отношению к другим компонентам, за исключением растворителя, например, воды.

В соответствии с другим аспектом предусматривают полиамид, полученный с применением 1,4-диаминобутана в соответствии с вышеописанными вариантами осуществления.

Например, полиамид 4,6 можно получать путем реакции 1,4-диаминобутана с адипиновой кислотой. Например, полиамид 4Т можно получать путем реакции 1,4-диаминобутана с терефталевой кислотой. Различные полиамиды, не только полиамид 4,6 и полиамид 4Т, можно получать с применением 1,4-диаминобутана в соответствии с вышеописанными вариантами осуществления.

СПОСОБ В СООТВЕТСТВИИ С НАСТОЯЩИМ РАСКРЫТИЕМ

Далее один или несколько вариантов осуществления настоящего раскрытия будут описаны подробно со ссылкой на следующие примеры. Тем не менее, данные примеры приведены только с целью иллюстрации и не предназначены для ограничения объема одного или нескольких вариантов осуществления настоящего раскрытия.

(Очистка 1,4-диаминобутана)

Пример 1. Способ очистки 1,4-диаминобутана без удаления бактериальных клеток

(Стадия ферментации)

1 мл культуры XQ37/pKKSpeC, активированной в среде Луриа-Бертани (LB), добавляли в 350 мл колбу с дефлекторами, содержащую 50 мл той же среды, и культивировали при приблизительно 30°С и приблизительно 220 об./мин. в течение приблизительно 24 часов до оптической плотности (OD600) приблизительно 5 с получением 1,4-диаминобутансодержащего ферментационного раствора. Скорость перемешивания автоматически повышали до приблизительно 850 об./мин. для сохранения в насыщенном воздухе доли растворенного кислорода (DO) 20%. Добавляли дополнительный питательный раствор для поддержания постоянной концентрации глюкозы, содержащий 500 г/л глюкозы и 200 г/л (NH4)2SO4.

(Первая стадия концентрирования)

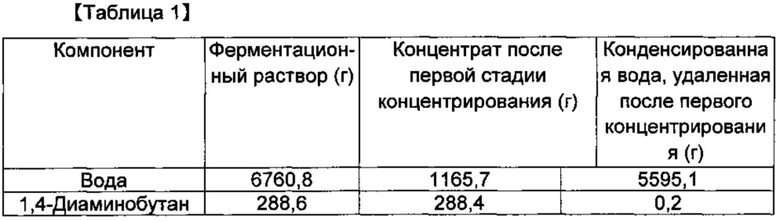

8000 г 1,4-диаминобутансодержащего ферментационного раствора подавали в 10-л концентратор (доступный от Eyela), а затем концентрировали при температуре пара приблизительно 47°С и давлении приблизительно 80 мм рт. ст. для удаления приблизительно 70% растворителя из 1,4-диаминобутансодержащего ферментационного раствора. Вес удаленной конденсированной воды составляла приблизительно 5600 г, а приблизительно 0,2 г оставшегося 1,4-диаминобутана выявили в удаленной конденсированной воде. В таблице 1 показаны результаты анализа компонентов до и после первой стадии концентрирования. Количества 1,4-диаминобутана, аминокислоты, органической кислоты и ионов анализировали с помощью высокоэффективной жидкостной хроматографии (HPCL), а содержание влаги анализировали по методике Карла Фишера.

(Стадия доведения рН)

1230 г гидроксида натрия добавляли к 2400 г концентрата, полученного после первого концентрирования, для доведения рН до приблизительно 13,5.

(Стадия извлечения. Вторая стадия концентрирования)

Концентрат с установленным рН (рН 13,5) в жидком состоянии вносили в 5 л реактор с двойной рубашкой, в котором верхняя часть реактора была соединена с 10-й тарелкой (от кубовой части) 30-тарельчатой перегонной колонны (доступна от Aceglass), а затем концентрировали при температуре пара от приблизительно 50°С до приблизительно 90°С при давлении приблизительно 80 мм рт. ст. На начальном этапе вследствие испарения воды температуру пара в реакторе с двойной рубашкой поддерживали на уровне приблизительно 47°С, и температуру пара повышали до приблизительно 90°С с испарением 1,4-диаминобутана. Полученный пар, преимущественно содержащий 1,4-диаминобутан, подавали в 30-тарельчатую перегонную колонну.

(Стадия извлечения. Стадия фракционной перегонки)

Пар, преимущественно содержащий 1,4-диаминобутан, подавали в 30-тарельчатую перегонную колонну с извлечением 2042,6 г воды и аммиака в верхней зоне перегонной колонны и 260,5 г 1,4-диаминобутана в ее нижней зоне (степень чистоты приблизительно 99,93 вес. % (исключая воду) определили с помощью HPLC) со степенью извлечения приблизительно 90,33 вес. %.

Фракционную перегонку 1,4-диаминобутана осуществляли в перегонной колонне при температуре пара от приблизительно 50°С до приблизительно 90°С и при давлении приблизительно 80 мм рт. ст.

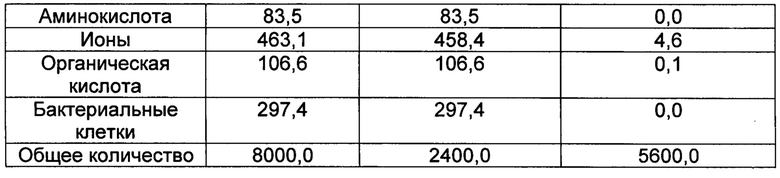

В таблице 2 показаны результаты анализа компонентов на стадиях доведения рН и извлечения. Количества 1,4-диаминобутана, аминокислоты, органической кислоты и ионов анализировали с помощью HPCL, а содержание влаги анализировали по методике Карла Фишера.

Пример 2. Способ очистки органического амина с удалением бактериальных клеток

(Стадия ферментации)

1 мл культуры XQ37/pKKSpeC, активированной в среде Луриа-Бертани (LB), добавляли в 350 мл колбу с дефлекторами, содержащую 50 мл той же среды, и культивировали при приблизительно 30°С и приблизительно 220 об./мин. в течение приблизительно 24 часов до оптической плотности приблизительно 5 OD600 с получением 1,4-диаминобутансодержащего ферментационного раствора. Скорость перемешивания автоматически повышали до приблизительно 850 об./мин. для сохранения в насыщенном воздухе доли растворенного кислорода (DO) 20%. Добавляли дополнительный питательный раствор для поддержания постоянной концентрации глюкозы, содержащий 500 г/л глюкозы и 200 г/л (NH4)2SO4.

(Стадия удаления бактериальных клеток)

8,000 г 1,4-диаминобутансодержащего ферментационного раствора подавали в 15-л корзину и фильтровали через мембранный фильтрующий элемент патронного типа (доступный от Milipore, Pellicon 2, размер пор: 0,1 мкм, площадь мембраны: 0,5 м2) при температуре приблизительно 50°С и трансмембранном давлении (ТМР) приблизительно 1,2 атм. для удаления раствора суспензии бактериальных клеток, получая, таким образом, фильтрат.

(Первая стадия концентрирования)

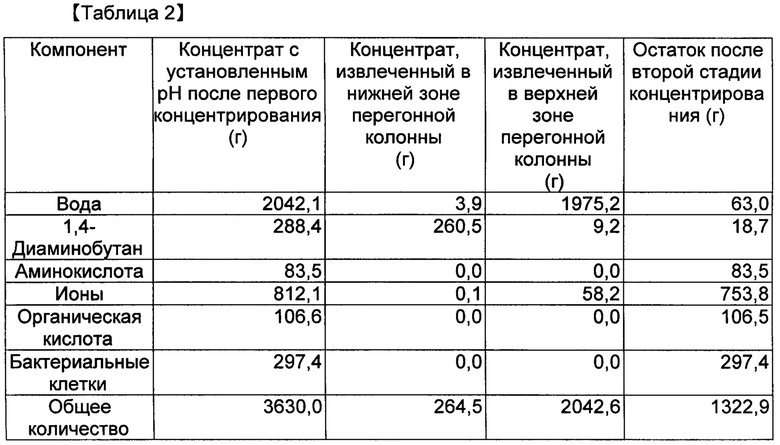

Вес полученного фильтрата, из которого удалили бактериальные клетки, составляла приблизительно 7803,6 г, а вес удаленного раствора суспензии бактериальных клеток составляла приблизительно 196,4 г. 7803,6 г фильтрата, из которого удалили бактериальные клетки, вносили в 10 л концентратор (доступный от Eyela), а затем концентрировали при температуре пара приблизительно 47°С и давлении приблизительно 80 мм рт. ст. для удаления приблизительно 70% воды из 1,4-диаминобутансодержащего ферментационного раствора. Вес удаленной конденсированной воды составляла приблизительно 5462,5 г, а приблизительно 0,3 г остаточного 1,4-диаминобутана выявили в удаленной конденсированной воде. В таблице 3 показаны результаты анализа компонентов до и после стадии удаления бактериальных клеток и первой стадии концентрирования. Количества 1,4-диаминобутана, аминокислоты, органической кислоты и ионов анализировали с помощью HPCL, а содержание влаги анализировали по методике Карла Фишера.

(Стадия доведения рН)

1205,4 г гидроксида натрия добавляли к 2341,1 г концентрата, полученного после первого концентрирования, для доведения рН до приблизительно 13,5.

(Стадия извлечения. Вторая стадия извлечения)

Концентрат с установленным значением рН (рН 13,5) в жидком состоянии вносили в 5 л реактор с двойной рубашкой, в котором верхняя часть реактора была соединена с 10-й тарелкой (от кубовой части) 30-тарельчатой перегонной колонны (доступна от Aceglass), а затем концентрировали при температуре пара от приблизительно 50°С до приблизительно 90°С при давлении приблизительно 80 мм рт. ст. На начальном этапе вследствие испарения воды температуру пара в реакторе с двойной рубашкой поддерживали на уровне приблизительно 47°С, и температуру пара повышали до приблизительно 90°С с испарением 1,4-диаминобутана. Полученный пар, преимущественно содержащий 1,4-диаминобутан, подавали в 30-тарельчатую перегонную колонну.

(Стадия извлечения. Стадия фракционной перегонки)

Пар, преимущественно содержащий 1,4-диаминобутан, подавали в 30-тарельчатую перегонную колонну с извлечением 2279,0 г воды и аммиака в верхней зоне перегонной колонны и 268,5 г 1,4-диаминобутана в ее нижней зоне (степень чистоты приблизительно 99,97 вес. % (исключая воду) определили с помощью HPLC) со степенью извлечения приблизительно 95,01 вес. %.

Фракционную перегонку 1,4-диаминобутана осуществляли в перегонной колонне при температуре пара от приблизительно 50°С до приблизительно 90°С и при давлении приблизительно 80 мм рт. ст.

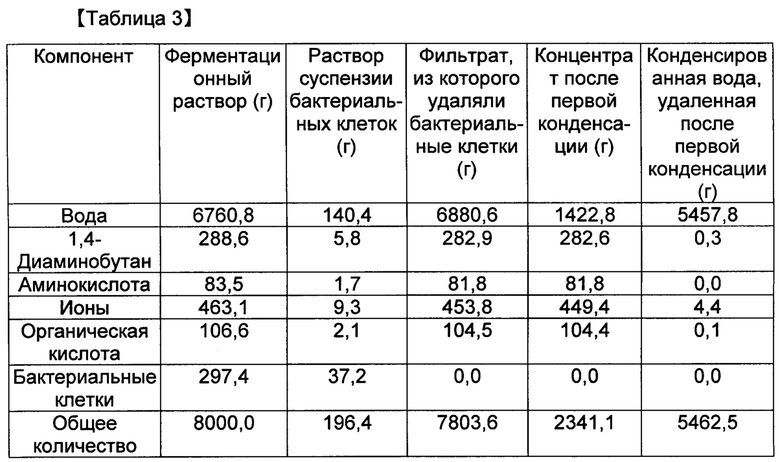

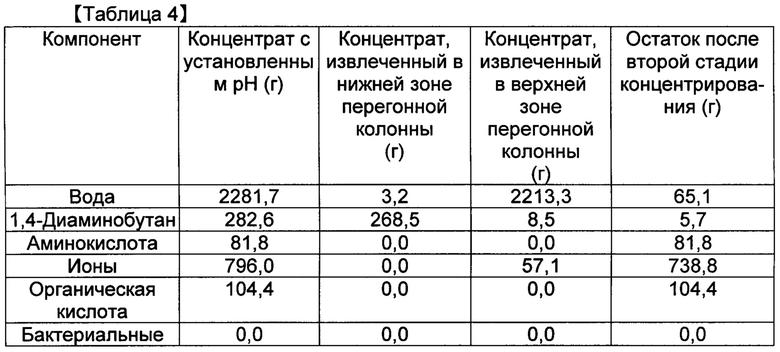

В таблице 4 показаны результаты анализа компонентов на стадиях доведения рН и извлечения. Количества 1,4-диаминобутана, аминокислоты, органической кислоты и ионов анализировали с помощью HPCL, а содержание влаги анализировали по методике Карла Фишера.

Пример 3

1,4-Диаминобутан очищали способом, подобным описанному в примере 2, за исключением того, что pH концентрата после первой стадии концентрирования доводили до приблизительно 12,3. Степень извлечения 1,4-диаминобутана, извлеченного в нижней зоне перегонной колонны, составляла приблизительно 67,6 вес.%.

Пример 4

1,4-Диаминобутан очищали способом, подобным описанному в примере 2, за исключением того, что pH концентрата после первой стадии концентрирования доводили до приблизительно 12,5. Степень извлечения 1,4-диаминобутана, извлеченного в нижней зоне перегонной колонны, составляла приблизительно 75,8 вес.%.

Сравнительный пример 1

1,4-Диаминобутан очищали способом, подобным описанному в примере 2, за исключением того, что pH концентрата после первой стадии концентрирования доводили до приблизительно 11,8. Степень извлечения 1,4-диаминобутана, извлеченного в нижней зоне перегонной колонны, составляла приблизительно 6,9 вес.%.

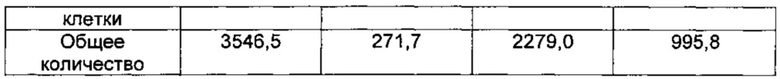

Оценочный пример 1

Степень извлечения 1,4-диаминобутана, извлеченного согласно примерам 2-4 и сравнительному примеру 1, показана в таблице 5 вместе со значениями pH концентратов после первого концентрирования, после доведения pH согласно примерам 2 и 4 и сравнительному примеру 1, с оценкой изменения степени извлечения 1,4-диаминобутана в зависимости от значения pH концентрата после первого концентрирования.

Ссылаясь на таблицу 5, концентраты после первого концентрирования после доведения pH согласно примерам 2-4 характеризовались основным pH приблизительно 12 или более и, соответственно, примеры 2-4 продемонстрировали значительно повышенную степень извлечения 1,4-диаминобутана!

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Как описано выше, 1,4-диаминобутан высокой степени чистоты можно получать с высоким выходом путем добавления основания к ферментационному раствору, содержащему 1,4-диаминобутан.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки 1,4-диаминобутана | 2016 |

|

RU2699538C2 |

| Способ очистки 1,4-диаминобутана | 2016 |

|

RU2780399C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКОГО АМИНА | 2015 |

|

RU2620378C2 |

| ПОЛУЧЕНИЕ 1,4 ДИАМИНОБУТАНА | 2010 |

|

RU2577967C2 |

| Способ извлечения фосфорной кислоты из ферментационного бульона или жидких отходов ферментации и её повторного применения | 2018 |

|

RU2748950C1 |

| Способ получения соединения 2,2-дифтор-N-((1R,2S)-3-фтор-1-гидрокси-1-(4-(6-(S-метилсульфонимидоил)пиридин-3-ил)фенил)пропан-2-ил)ацетамида | 2019 |

|

RU2765144C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИГИДРОКАРБИЛБОРАНА | 2006 |

|

RU2354658C2 |

| ИЗВЛЕЧЕНИЕ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И КАТАЛИЗАТОРА ОКИСЛЕНИЯ | 2011 |

|

RU2575125C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2004 |

|

RU2326133C2 |

Изобретение относится к улучшенному способу очистки 1,4-диаминобутана (путресцина), получаемого ферментационным путем. 1,4-Диаминобутан может быть использован для получения полиамидов. Способ очистки включает концентрирование ферментационного раствора, содержащего по меньшей мере 1,4-диаминобутан и его соль, с получением концентрата. К полученному концентрату ферментационного раствора добавляют основание с получением основного состава, характеризующегося рН выше 12, и затем извлекают 1,4-диаминобутан из основного состава. По меньшей мере часть растворителя в ферментационном растворе обычно удаляют в ходе концентрирования ферментационного раствора. Предпочтительно концентрирование ферментационного раствора осуществляют при температуре пара, составляющей от 45 до 100°С при давлении, составляющем от 40 до 500 мм рт.ст. Из ферментационного раствора перед концентрированием ферментационного раствора можно осуществлять стадию удаления бактериальных клеток. Количество растворителя в концентрате находится в диапазоне, составляющем от 15 до 45 вес.% в пересчете на общий вес концентрата. Основание представляет собой по меньшей мере одно, выбранное из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида бария и гидроксида аммония, а рН полученного основного состава характеризуется значением от выше 12,0 до 14,0. Извлечение 1,4-диаминобутана из основного состава включает отделение 1,4-диаминобутансодержащего состава от основного состава путем перегонки, а извлечение 1,4-диаминобутана из 1,4-диаминобутансодержащего состава путем фракционной перегонки. Указанные стадии можно осуществлять непрерывно с использованием перегонной колонны на стадии фракционной перегонки. При этом отделение 1,4-диаминобутансодержащего состава осуществляют при температуре пара, составляющей от 40 до 120°С, при давлении, составляющем от 70 до 200 мм рт.ст. Обычно 1,4-диаминобутансодержащий состав находится в жидком состоянии. Перегонную колонну эксплуатируют при температуре пара, составляющей от 40 до 120°С, и давлении, составляющем от 70 до 200 мм рт.ст., с извлечением 1,4-диаминобутана в нижней зоне перегонной колонны. Предлагаемый способ позволяет увеличить степень извлечения диаминобутана до 95% и упростить процесс при удалении соли при использовании нанофильтрационной мембраны. 15 з.п. ф-лы, 5 табл., 2 ил., 4 пр.

1. Способ очистки 1,4-диаминобутана, при этом способ включает:

концентрирование ферментационного раствора, содержащего по меньшей мере одно из 1,4-диаминобутана и его соли, с получением концентрата;

добавление основания к концентрату ферментационного раствора с получением основного состава, характеризующегося рН выше 12, и

извлечение 1,4-диаминобутана из основного состава.

2. Способ по п. 1, отличающийся тем, что по меньшей мере часть растворителя в ферментационном растворе удаляют в ходе концентрирования ферментационного раствора.

3. Способ по п. 1, отличающийся тем, что концентрирование ферментационного раствора осуществляют при температуре пара, составляющей от 45 до 100°С.

4. Способ по п. 1, отличающийся тем, что концентрирование ферментационного раствора осуществляют при давлении, составляющем от 40 до 500 мм рт.ст.

5. Способ по п. 1, отличающийся тем, что концентрирование ферментационного раствора осуществляют при температуре пара, составляющей от 45 до 100°С, и давлении, составляющем от 40 до 500 мм рт.ст.

6. Способ по п. 1, дополнительно включающий удаление бактериальных клеток из ферментационного раствора перед концентрированием ферментационного раствора.

7. Способ по п. 1, отличающийся тем, что количество растворителя в концентрате находится в диапазоне, составляющем от 15 до 45 вес. % в пересчете на общий вес концентрата.

8. Способ по п. 1, отличающийся тем, что основание представляет собой по меньшей мере одно, выбранное из группы, состоящей из гидроксида натрия, гидроксида кальция, гидроксида магния, гидроксида калия, гидроксида бария и гидроксида аммония.

9. Способ по п. 1, отличающийся тем, что основный состав характеризуется рН от выше 12,0 до 14,0.

10. Способ по п. 1, отличающийся тем, что извлечение 1,4-диаминобутана из основного состава включает:

отделение 1,4-диаминобутансодержащего состава от основного состава путем перегонки и

извлечение 1,4-диаминобутана из 1,4-диаминобутансодержащего состава путем фракционной перегонки.

11. Способ по п. 10, отличающийся тем, что отделение 1,4-диаминобутансодержащего состава осуществляют при температуре пара, составляющей от 40 до 120°С, при давлении, составляющем от 70 до 200 мм рт.ст.

12. Способ по п. 10, отличающийся тем, что 1,4-диаминобутансодержащий состав находится в жидком состоянии.

13. Способ по п. 10, отличающийся тем, что отделение 1,4-диаминобутансодержащего состава от основного состава путем перегонки и извлечение 1,4-диаминобутана из 1,4-диаминобутансодержащего состава путем фракционной перегонки осуществляют непрерывно.

14. Способ по п. 10, отличающийся тем, что извлечение 1,4-диаминобутана путем фракционной перегонки осуществляют с применением перегонной колонны.

15. Способ по п. 14, отличающийся тем, что перегонную колонну эксплуатируют при температуре пара, составляющей от 40 до 120°С, и давлении, составляющем от 70 до 200 мм рт.ст.

16. Способ по п. 14, отличающийся тем, что 1,4-диаминобутан извлекают в нижней зоне перегонной колонны.

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ СПЕКТРОМЕТРА ИОННОЙ ПОДВИЖНОСТИ С ПОВЕРХНОСТНО-ИОНИЗАЦИОННЫМ ТЕРМОЭМИТТЕРОМ ИОНОВ | 2004 |

|

RU2263996C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ СПЕКТРОМЕТРА ИОННОЙ ПОДВИЖНОСТИ С ПОВЕРХНОСТНО-ИОНИЗАЦИОННЫМ ТЕРМОЭМИТТЕРОМ ИОНОВ | 2004 |

|

RU2263996C1 |

| Приспособление для определения места прорыва водопроводных труб | 1929 |

|

SU13756A1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,4-ДИАМИНОБУТАНА ИЗ ФЕРМЕНТАЦИОННОГО РАСТВОРА | 2012 |

|

RU2573935C2 |

| Устройство для автоматического регулирования действий приборов, в частности топок | 1927 |

|

SU10179A1 |

| СНАРЯД ДЛЯ СВЕРЛЕНИЯ ГОРИЗОНТАЛЬНЫХ КАНАЛОВ В ПРОДУКТОВОМ ПЛАСТЕ | 2002 |

|

RU2235194C2 |

Авторы

Даты

2017-04-12—Публикация

2013-10-22—Подача