Область техники, к которой относится изобретение

Данное изобретение относится к области гидрометаллургии и может быть использовано для извлечения металлов в химической и горнометаллургической промышленности, а также в сельском хозяйстве и при очистке стоков, например для извлечения меди из сульфатных растворов.

Уровень техники

В настоящее время известны различные способы извлечения металлов из растворов.

В патенте РФ №2007481 (опубл. 15.02.1994) описано устройство для цементации металлов из растворов, в котором в горизонтальном цилиндре установлен загружаемый через торцевой бункер вращающийся барабан, а раствор подают через патрубок на противоположном торце.

В патенте РФ №2070587 (опубл. 20.12.1996) описан многостадийный процесс цементации металлов со встречным движением раствора и цементата в виде железного порошка.

В патенте РФ №2503731 (опубл. 10.01.2014) раскрыт способ извлечения никеля, в котором на реакционную смесь воздействуют СВЧ излучением.

Все эти технические решения весьма сложны и не обеспечивают достаточную степень извлечения и требуемое качество извлекаемого металла.

Наиболее близким аналогом можно считать описанный в патенте США №3994721 (опубл. 30.11.1976) способ цементации металла из раствора, в котором раствор подается снизу в конусное дно цилиндра, загруженное гранулами другого металла. В результате восходящий поток раствора создает псевдоожиженный слой из гранул, ускоряющий цементацию. При этом измеряется давление под конусным дном, а содержимое цилиндра перемешивается вращающимися лопастями. Использование перемешивающих лопастей усложняет данное техническое решение.

Раскрытие изобретения

В настоящем изобретении решается задача, состоящая в упрощении получения цементируемого металла при сохранении как достаточной степени извлечения, так и требуемого качества извлекаемого металла.

Для достижения указанного технического результата в первом объекте настоящего изобретения предложен способ непрерывной цементации электроположительного металла из кислого раствора, содержащий этапы на которых: выполняют реакционную камеру, предназначенную для проведения цементации, в виде сужающегося вниз усеченного конуса, нижняя часть которого снабжена распределительной решеткой; помещают в реакционную камеру детали из металла-восстановителя; подают в реакционную камеру снизу через упомянутую распределительную решетку кислый раствор в виде гидрофонтана, скорость тока которого на входе в реакционную камеру превышает не более чем в пять раз скорость потока псевдоожижения деталей; сливают из верхней части реакционной камеры суспензию металла, цементирующегося на поверхности упомянутых деталей и снимающегося с нее при их соударениях.

Особенностью данного способа является то, что усеченный конус может иметь конусность от 35 до 152 градусов.

Другой особенностью данного способа является то, что детали могут добавлять в упомянутую реакционную камеру по мере снижения давления циркулирующей в ней жидкости.

Еще одной особенностью данного способа является то, что давление могут измерять под распределительной решеткой. При этом в качестве деталей могут использовать шары или металлический скрап.

Наконец, еще одной особенностью данного способа является то, что он может дополнительно содержать этапы, на которых: концентрируют суспензию металла после ее слива из реакционной камеры; удаляют образующийся при цементации металл в виде кека; осветляют оставшуюся после осаждения жидкость.

Для достижения того же технического результата во втором объекте настоящего изобретения предложено устройство для непрерывной цементации электроположительного металла из кислого раствора, содержащее: реакционную камеру в виде сужающегося вниз усеченного конуса; распределительную решетку, установленную в нижней части реакционной камеры; детали из металла-восстановителя, помещенные над распределительной решеткой; трубопровод, предназначенный для подачи кислого раствора к нижней части реакционной камеры; насос, предназначенный для создания из кислого раствора в реакционной камере гидрофонтана, скорость тока которого на входе в реакционную камеру не более чем в пять раз выше скорости потока псевдоожижения деталей; сливное отверстие, расположенное в верхней части реакционной камеры, для слива суспензии металла, цементирующегося на поверхности деталей и снимающегося с нее при их соударениях.

Особенностью данного устройства является то, что усеченный конус может быть выполнен с конусностью от 35 до 152 градусов.

Другой особенностью данного устройства является то, что детали могут быть выполнены в виде шаров или металлического скрапа.

Еще одной особенностью данного устройства является то, что оно может дополнительно содержать манометр под распределительной решеткой.

Еще одной особенностью данного устройства является то, что оно может дополнительно содержать средство добавления деталей в реакционную камеру при снижении показаний манометра ниже заранее заданного порога.

Еще одной особенностью данного устройства является то, что оно может дополнительно содержать отделительную камеру, имеющую жидкостную связь со сливным отверстием и предназначенную для осаждения металла из суспензии.

Наконец, еще одной особенностью данного устройства является то, что оно может дополнительно содержать осветлительную камеру, предназначенную для доосветления жидкости, оставшейся после отделительной камеры.

Подробное описание вариантов осуществления

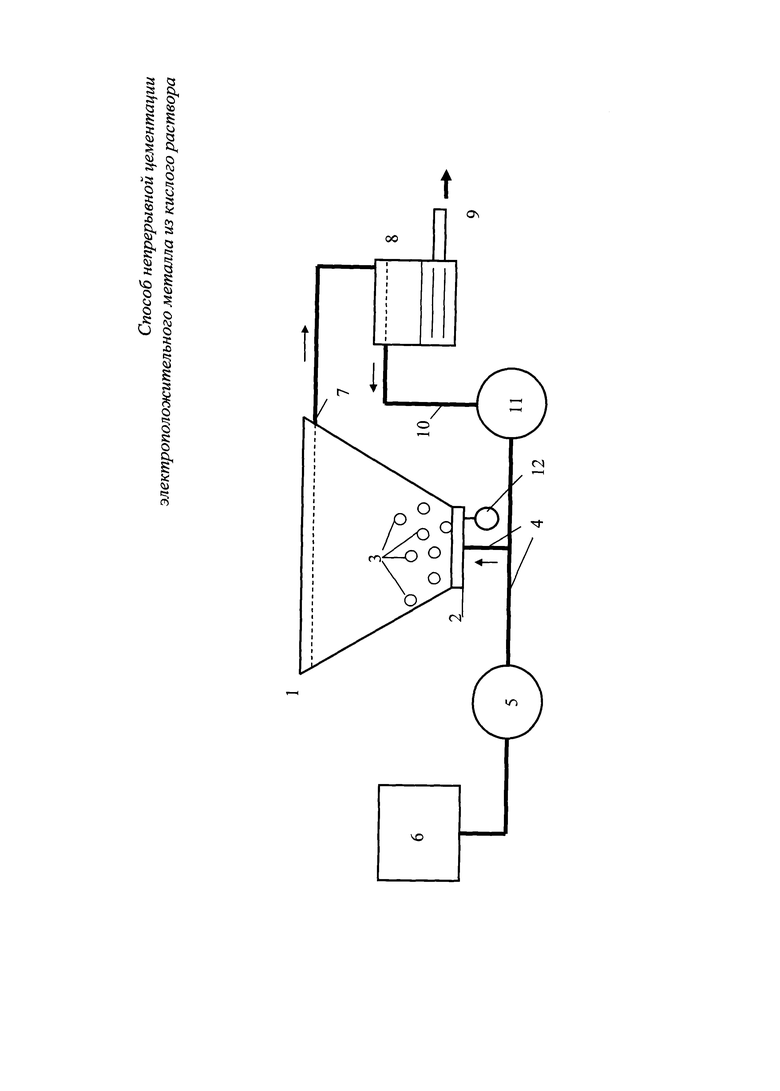

Предложенный способ непрерывной цементации электроположительного металла из кислого раствора реализуется в устройстве, условная схема которого приведена на приложенном чертеже.

Это устройство содержит реакционную камеру 1, предназначенную для проведения цементации и выполненную в виде сужающегося вниз усеченного конуса, нижняя часть которого снабжена распределительной решеткой 2. Над этой распределительной решеткой 2 помещены детали 3 из металла-восстановителя. Вид этого металла-восстановителя, как известно специалистам, зависит от того, какой металл предстоит получать из раствора. Так, если получить нужно медь, металлом-восстановителем будет железо, для благородных металлов это будет цинк, для получения серебра из цианистых растворов металлом-восстановителем будет алюминий.

Ниже приведен пример получения меди с помощью деталей 3 в виде стальных шаров или железного скрапа.

К нижней части реакционной камеры 1 (к распределительной решетке 2) подведен трубопровод 4, предназначенный для подачи кислого раствора в реакционную камеру 1. Этот раствор (например, сульфатный), содержащий ионы меди, подается с помощью насоса 5 из резервуара 6.

Насос 5 предназначен для создания из кислого раствора в реакционной камере 1 гидрофонтана, так что все устройство можно называть гидрофонтанным. Важным параметром способа и устройства по настоящему изобретению является скорость тока этого кислого раствора: на входе в реакционную камеру 1 она не более чем в пять раз превышает скорость потока псевдоожижения деталей 3.

Реакционная камера 1 имеет сливное отверстие 7, расположенное в ее верхней части и предназначенное для слива суспензии металла, цементирующегося на поверхности деталей 3 и снимающегося с нее при их соударениях. Эта суспензия по соответствующему трубопроводу поступает в отделительную камеру 8, предназначенную для осаждения металла из суспензии. В отделительной камере 8 предусмотрен выход 9 для выведения осаждающейся меди.

На Фиг. 1 не показана осветлительная камера, предназначенная для доосветления жидкости, оставшейся после отделительной камеры 8. В принципе, осветлительная камера может быть совмещена с отделительной камерой 8. Тогда нижняя часть этой совмещенной камеры будет служить для осаждения меди, а верхняя - для осветления жидкости. На Фиг. 1 показан трубопровод 10 из верхней части отделительной камеры 8 к дополнительному насосу 11, служащему для подпитки реакционной камеры 1.

Под нижней частью реакционной камеры 1 может быть установлен манометр 12 для измерения давления жидкости в реакционной камере 1.

Следует отметить, что конусность реакционной камеры 1, т.е. угол при вершине конуса, получающегося при продолжении его боковых стенок, может лежать в пределах от 35 до 152 градусов.

Размеры загружаемых деталей 3 невелики. В случае стальных шаров их диаметр составляет от 1 до 1,5 мм. Высота загрузки деталей 3 над разделительной решеткой 2 не менее 200 мм.

Способ по настоящему изобретению реализуется в проиллюстрированном устройстве следующим образом.

Сначала загруженную деталями 3 реакционную камеру 1 заполняют водой, включают насос 5, подающий воду в циркуляционном контуре, и доводят скорость тока до скорости псевдоожижения деталей 3. После примерно 15-минутной работы жидкость сливают, заполняют реакционную камеру 1 вновь водой, выверяют скорость тока ожижающей детали 3 жидкости насосом, замеряют давление по манометру 12 и включают питание исходного технологического процесса, т.е. подключают кислый раствор с растворенным в нем электроположительным металлом. При этом устанавливают уровень деталей 3, зависящий от концентрации раствора и его температуры, чтобы скорость тока через разделительную решетку 2 на входе в реакционную камеру 1 превышала не более чем в пять раз скорость потока псевдоожижения деталей 3.

Выделение электроположительной меди из раствора происходит на стальных деталях 3 (к примеру, шарах), как это известно специалистам. При этом образующиеся на поверхностях деталей 3 тонкие пленки меди, имеющие малую адгезию к железу, снимаются за счет истирания вследствие соударений деталей 3 друг с другом. Отделенные частички цементатной меди в виде суспензии выносятся током жидкости из сливного отверстия 7. На этом собственно цементация меди завершается.

Медная суспензия попадает далее в отделительную камеру 8, которая может представлять собой, например, пластинчатый сгуститель, гидроциклон или иной известный специалистам сгуститель. Образующийся при сгущении кек выводится через выход 9 (штуцер). Доосветленная жидкость по трубопроводу 10 насосом 11 подается снова в циркуляционный контур.

Если давление, измеряемое манометром 12, опускается ниже заранее заданного предела, в реакционную камеру 1 добавляют детали 3 любым известным специалистам средством.

В качестве примера можно привести такие данные. В реакционную камеру 1 подают раствор медного купороса с содержанием меди примерно 20 г/л и кислотностью 2%. Разделительная решетка 2 сконструирована так, что ее сопротивление потоку жидкости составляет 0,2 ати. Полное же гидравлическое сопротивление всего устройства составляет примерно 1,3 ати. При этом содержание меди в кеке достигает 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2018 |

|

RU2675135C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕДНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗ ЖЕЛЕЗА ИЛИ ЕГО СПЛАВОВ | 1999 |

|

RU2171860C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ ЦЕМЕНТАЦИЕЙ | 2021 |

|

RU2775075C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2020 |

|

RU2755919C1 |

| Способ извлечения меди из сточных вод | 2023 |

|

RU2831799C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ РАЗЛИЧНОЙ КОНЦЕНТРАЦИИ СЕРНОКИСЛОГО КАДМИЯ | 2011 |

|

RU2479488C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| Устройство для выделения металлов из раствора цементацией | 1974 |

|

SU490849A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ И/ИЛИ СЕРЕБРЯНО-ЗОЛОТЫХ ЦЕМЕНТАТОВ С ИЗВЛЕЧЕНИЕМ ЦЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2424338C1 |

| Устройство для очистки растворов цементацией | 1973 |

|

SU1404541A1 |

Изобретение относится к области гидрометаллургии при использовании для извлечения металлов в горно-металлургической и химической промышленности, а также в сельском хозяйстве и при очистке стоков. Способ реализуется в соответствующем устройстве и содержит этапы на которых: готовят реакционную камеру 1, предназначенную для проведения цементации, в виде сужающегося вниз усеченного конуса, нижняя часть которого снабжена распределительной решеткой 2. Далее помещают в реакционную камеру детали 3 из металла-восстановителя, например, в виде шаров или скрапа, подают в реакционную камеру 1 снизу через распределительную решетку 2 кислый раствор в виде гидрофонтана. При этом скорость тока гидрофонтана на входе в реакционную камеру превышает не более чем в пять раз скорость потока псевдоожижения деталей 3. Затем сливают из верхней части (7) реакционной камеры 1 суспензию металла, цементирующегося на поверхности деталей 3 и снимающегося с нее при их соударениях. Техническим результатом является упрощение получения цементируемого металла при сохранении как достаточной степени извлечения, так и требуемого качества извлекаемого металла. 2 н. и 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ непрерывной цементации электроположительного металла из кислого раствора, включающий использование реакционной камеры, выполненной в виде сужающегося вниз усеченного конуса с распределительной решеткой в нижней части, в которую помещают детали из металла-восстановителя, подают в упомянутую реакционную камеру снизу через упомянутую распределительную решетку упомянутый кислый раствор в виде гидрофонтана, скорость потока которого на входе в упомянутую реакционную камеру превышает не более чем в пять раз скорость потока псевдоожижения упомянутых деталей, и сливают из верхней части упомянутой реакционной камеры суспензию металла, цементирующегося на поверхности упомянутых деталей и снимающегося с нее при их соударениях.

2. Способ по п. 1, в котором упомянутый усеченный конус выполнен с конусностью от 35 до 152 градусов.

3. Способ по п. 1, в котором упомянутые детали добавляют в упомянутую реакционную камеру по мере снижения давления циркулирующего в ней раствора.

4. Способ по п. 3, в котором упомянутое давление измеряют под упомянутой распределительной решеткой.

5. Способ по п. 3, в котором в качестве упомянутых деталей используют шары или металлический скрап.

6. Способ по п. 1, который дополнительно включает этапы, на которых: концентрируют упомянутую суспензию металла после ее слива из упомянутой реакционной камеры, удаляют образующийся при цементации металл в виде кека и осветляют оставшуюся после упомянутого осаждения жидкость.

7. Устройство для непрерывной цементации электроположительного металла из кислого раствора, содержащее реакционную камеру в виде сужающегося вниз усеченного конуса, распределительную решетку, установленную в нижней части упомянутой реакционной камеры, детали из металла-восстановителя, помещенные над упомянутой распределительной решеткой, трубопровод для подачи упомянутого кислого раствора к нижней части упомянутой реакционной камеры, насос для создания из упомянутого кислого раствора в упомянутой реакционной камере гидрофонтана, скорость потока которого на входе в упомянутую реакционную камеру не более чем в пять раз выше скорости потока псевдоожижения упомянутых деталей, сливное отверстие, выполненное в верхней части упомянутой реакционной камеры для слива суспензии металла, цементирующегося на поверхности упомянутых деталей и снимающегося с нее при их соударениях.

8. Устройство по п. 7, в котором упомянутый усеченный конус выполнен с конусностью от 35 до 152 градусов.

9. Устройство по п. 7, в котором упомянутые детали выполнены в виде шаров или металлического скрапа.

10. Устройство по п. 7, которое дополнительно содержит манометр под упомянутой распределительной решеткой.

11. Устройство по п. 10, которое дополнительно содержит средство добавления упомянутых деталей в упомянутую реакционную камеру при снижении показаний упомянутого манометра ниже заранее заданного порога.

12. Устройство по п. 7, которое дополнительно содержит отделительную камеру, имеющую жидкостную связь с упомянутым сливным отверстием и предназначенную для осаждения металла из упомянутой суспензии.

13. Устройство по п. 12, которое дополнительно содержит осветлительную камеру, предназначенную для доосветления жидкости, оставшейся после упомянутой отделительной камеры.

| US 3994721 A, 30.11.1976 | |||

| US 8545690 B1, 01.10.2013 | |||

| Полуавтомат для температурных испытаний полупроводниковых приборов | 1960 |

|

SU134053A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1986 |

|

SU1356480A1 |

| RU 2006114855 А, 20.11.2007 | |||

| JP 3223429 А, 02.10.1991 | |||

| US 2003015065 А1, 23.01.2003. | |||

Авторы

Даты

2016-02-10—Публикация

2014-11-19—Подача