Изобретение относится к области извлечения электроположительных металлов из технологических растворов и может быть использовано, в частности, при переработке цианистых растворов, содержащих золото и серебро.

Известны способы извлечения благородных металлов из растворов электролизом и осаждением в виде труднорастворимых соединений /1. Масленицкий И.Н., Чугаев Л.Г., Металлургия благородных металлов. - М.: Металлургия, 1987. - 366 с./. Перечисленные способы применимы лишь в определенных условиях, ограничиваемых концентрациями извлекаемых металлов и кислотно-солевым фоном. При невысоких концентрациях извлекаемого металла данные способы не обеспечивают требуемого извлечения или селективности и, как правило, сопряжены с большим расходом реагентов или электроэнергии.

Известны способы селективного извлечения металлов из растворов сорбцией, заключающиеся в контактировании перерабатываемых растворов с синтетическим или минеральным сорбентом. Сорбционные технологии характеризуются технологической простотой конкретной операции, сочетающейся с высокой степенью извлечения целевых металлов. Для повышения емкости, селективности, улучшения других функциональных свойств сорбенты предварительно обрабатывают специальными реагентами (2. А.с. СССР №1678873, 1991; 3. Пат. США №4394354, 1983; 4. Пат. РФ 2043968, 1995; 5. Пат. РФ 2267544 2006; 6. Пат. РФ №2165468). Основными недостатками известных способов является недостаточная скорость процессов и необходимость в дополнительных процедурах при получении товарных продуктов.

Наибольшее распространение при извлечении золота из цианистых растворов на практике получила технология, основанная на цементации металлическим цинком или алюминием /1/. Разновидностями данного метода является прокачивание под давлением золотосодержащего раствора через слой тонкодисперсного порошка, расположенного на фильтрующей поверхности или перколяция через объем металлической стружки в открытых реакторах. Первый вариант обеспечивает более высокие удельную производительность и содержание золота в цементате, создает условия для автоматизации процесса. Экстракция на стружку из-за технологических сложностей в последние года не используется.

Существенным недостатком цементации на порошок под давлением является быстро нарастающее гидродинамическое сопротивление слоя порошка на фильтрующей поверхности. Как следствие, цикл набора цементата на фильтрующей поверхности ограничивается 2-3 сутками, сопротивление цементирующего слоя становится непреодолимым для нагнетающего насоса, фильтр приходится разгружать. Аппаратурным оформлением ограничивается также степень извлечения или остаточное содержание золота в маточном растворе. Этот важнейший показатель при незначительной толщине слоя порошка в решающей степени зависит от продолжительности контакта раствора (золота) с цинком и определяется удельным расходом раствора на единицу площади фильтровальной поверхности. Для достижения требуемой глубины извлечения золота удельный расход раствора снижают до уровня 0,5-2,0 м3/ч⋅м2. При переработке больших объемов растворов эффективная площадь цементатора (площадь фильтрующей поверхности) должна составлять сотни квадратных метров; габариты подобного оборудования и затраты на его обслуживание весьма высоки.

Наиболее близким к заявляемому по технической сути является способ извлечения металлов из растворов (7. Пат. США 3994721, опубл. 30.11.1976), включающий подачу раствора снизу в конусное дно цилиндра, загруженного гранулами другого металла. При этом гранулы цементирующего металла перемешиваются вращающимися лопастями; восходящий поток раствора создает псевдоожиженный слой из гранул, ускоряющий цементацию.

Подача золотосодержащего раствора снизу вверх в расширяющийся конус и механическое перемешивание гранул цементирующего металла позволяет преодолеть основной недостаток используемого на практике метода. Цементирующий слой в процессе цементации не уплотняется, гидравлическое сопротивление его остается неизменным в течении длительного времени. Важно, что толщина цементирующего слоя может быть весьма большой, а значит и продолжительность контакта раствора с цементирующим металлов в десятки раз выше, чем в способах-аналогах. Удельная производительность цементатора по способу прототипа существенно выше, чем у аналогов, а габариты пропорционально меньше. Механическое перемешивание способствует, кроме того, интенсивному массообмену в объеме цементирующего слоя, обновлению поверхности электроотрицательного металла, что также повышает эффективность цементации.

Вместе с тем, указанный вариант подачи раствора вносит граничные условия для крупности частиц цементирующего металла и удельного расхода подаваемого на цементацию раствора. В частности, при использовании цементирующего металла в виде мелкодисперсного порошка неизбежен вынос частиц из реакционной зоны, что влечет дополнительные затраты. При использовании электроотрицательного металла в форме крупнодисперсного порошка или гранул, подобно прототипу, удельная производительность и степень извлечения электроположительного металла неудовлетворительна.

Технической проблемой, на решение которой направлен предлагаемый способ, является недостаточные производительность и степень извлечения электроположительных металлов при цементации. Технический результат достигается использованием электроотрицательного металла определенной крупности и изменением режима подачи исходного раствора в цементатор.

Технический результат достигается при использовании способа цементации электроположительных металлов из раствора, включающего подачу исходного раствора снизу в реакционную камеру, выполненную в виде сужающегося вниз усеченного конуса, заполненного частицами электроотрицательного металла, и перемешивание частиц вращающимися лопастями. Для достижения требуемого технического результата исходный раствор подают в реакционную камеру в пульсирующем режиме, причем расход исходного раствора составляет 5-20 мл в минуту на 1 см2 геометрической площади верхнего слоя частиц электроотрицательного металла в реакционной камере, при этом частицы электроотрицательного металла имеют крупность 0,1-1 мм.

Аналогично прототипу сущность предлагаемого изобретения состоит в том, что золотосодержащие растворы приводят в контакт с электроотрицательным металлом, загруженным в реакционную камеру в форме конуса, расположенного вершиной вниз. При подаче исходного раствора снизу вверх формируется псевдокипящий слой, причем в верхней, широкой части конуса скорость прохождения раствора уменьшается и вынос мелких частиц цементирующего металла минимизируется. Законы гидродинамики и практика показывают, что в процессе протекания жидкости через слой дисперсного материала в такой системе возникают промывы - каналы приоритетного прохода жидкости. Основная масса дисперсной твердой фазы при этом уплотняется, жидкость через нее не просачивается. В случае цементации по рассматриваемому способу эффективность процесса снижается. Дли исключения каналов промыва в способе прототипа предложено гранулы цементирующего металла перемешивать лопастями.

Практическое использование способа прототипа и результаты целевых опытов показывают, что в широком диапазоне гранулометрического состава цементирующего электроотрицательного металла и интенсивности перемешивания неизбежен вынос тонких частиц электроотрицательного металла из реакционной камеры, что обусловливает необходимость снижения скорости подачи исходного раствора и эффективности цементации в целом.

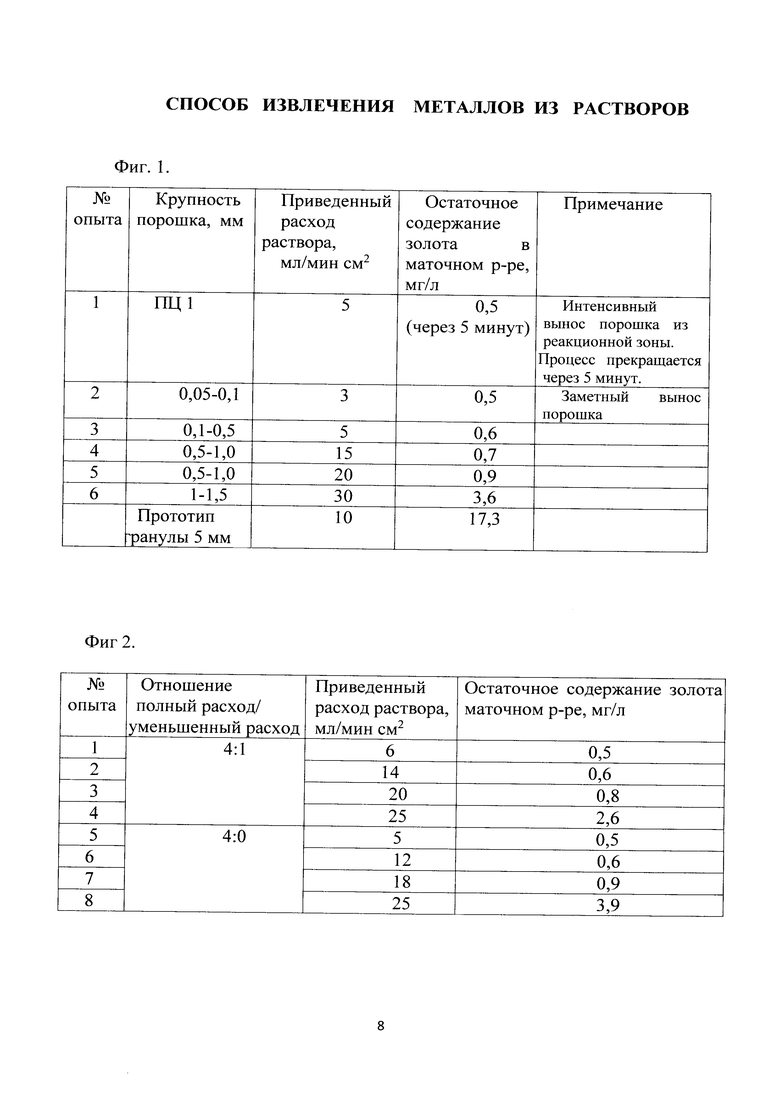

Для устранения отмеченного недостатка в предполагаемом изобретении предложено использовать электроотрицательный металл определенного класса крупности. Естественно, что при использовании тонких порошков с высокоразвитой поверхностью достигается высокая степень взаимодействия реагирующих масс и скорость процесса в целом. Но такие порошки выносятся из реакционной камеры даже при небольших расходах перерабатываемого раствора. И наоборот, крупнодисперсные порошки и гранулы, как это рекомендовано в способе-прототипе, даже при весьма интенсивном потоке раствора остаются в реакционной камере, но по причине невысокой удельной поверхности цементирующего металла эффективность цементации неудовлетворительна. Опыты (Фиг. 1) показали, что оптимальным диапазоном крупности металлического порошка, в котором минимизируется вынос частиц из реакционной камеры и достигается приемлемая скорость процесса является 0,1-1,0 мм. Перемешивание слоя цементирующего металла лопастями способствует реструктуризации слоя и минимизирует образование промывных каналов. Вместе с тем замечено, что даже при не высокой скорости вращения мешалки с лопастями вынос частиц металла интенсифицируется, и чем интенсивнее перемешивание, тем больше вынос частиц.

Изучение гидродинамики рассматриваемой системы показало, что вынос частиц металла становится менее интенсивным при подаче раствора в реакционную камеру в пульсирующем режиме. Такой режим характеризуется циклическим изменением расхода раствора от некоторого максимального значения до минимального или полного прекращения подачи и достигается использованием типовых устройств. Оптимальные характеристики пульсаций определяются конкретными особенностями системы, в данном случае габаритами и геометрическими характеристиками оборудования, толщиной слоя электроотрицательного металла, крупностью частиц металла и не могут конкретизированы в рамках данной заявки. Дополнительным преимуществом импульсного варианта подачи раствора является улучшение массобмена жидкой и твердой фаз и, как следствие, повышение скорости цементации и степени извлечения электроотрицательного металла.

Количественная характеристика скорости подачи или удельного расхода раствора в реакционную камеру, выполненную в виде конуса вершиной вниз должна быть приведена к площади верхнего слоя частиц электроотрицательного металла. Подобный показатель принято называть приведенным расходом. В зоне верхнего слоя порошка скорость движения раствора относительно частиц металла минимальна и вероятность выноса твердой фазы определяется по ней. На основании результатов целевых исследований (Фиг. 2) установлено, что частицы размером 0,1-1,0 мм не будут выноситься из реакционной камеры при значении приведенного расхода 5-20 мл в минуту на 1 см2 площади верхнего слоя частиц электроотрицательного металла.

Примером реализации предложенного способа могут быть результаты следующих опытов.

Исходный раствор, полученный при выщелачивании золота из гравитационного концентрата, содержал 35 мг/л золота и 2 г/л цианида натрия при рН=10,3. Опытная установка была выполнена из прозрачного пластика в форме цилиндра диаметром 50 мм, дно которого имело форму конуса вершиной вниз. Конусную часть реактора заполняли экспериментальным цинковым порошком заданной крупности, при этом масса порошка во всех опытах была равна 200 г. Реактор заполняли раствором, перемешивали порошок лопастной мешалкой со скоростью 30 об/мин и замеряли площадь верхнего слоя цементирующего порошка. С учетом данного параметра и с помощью дозирующего насоса в реактор снизу вверх подавали исходный раствор с заданной приведенной скоростью. Для сравнения провели опыт по способу прототипа, в котором использовали цинковый порошок ПЦ-1 по ГОСТ 12601 крупностью 95% класса - 10 мкм.

Результаты данных опытов приведены в таблице (Фиг 1).

В другой серии опытов при помощи лабораторного устройства создавали пульсирующий режим подачи, при котором через 5 с приведенный расход с рабочего полного значения уменьшали в четыре раза на период 1 с, а в других опытах полностью прекращали на 1 с, после чего возобновляли рабочий режим с указанным расходом и т.д.. По полученным результатам рассчитывали степень извлечения, приведенный расход раствора оценивали по итоговому объему раствора, пропущенного через реактор.

Во всех опытах проводили предварительное обескислороживание растворов и освинцевание порошка по известной методике. Результаты приведены в таблице (Фиг 2.).

Сравнительный анализ рассмотренных технических решений, в т.ч. способа представленного в качестве прототипа, и предлагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение необходимого технического результата. Реализация предложенного способа дает возможность увеличить удельную производительность способа в 3-5 раз с сохранением требуемой степени извлечения золота

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2020 |

|

RU2755919C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ | 2016 |

|

RU2645168C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ ЦЕМЕНТАЦИЕЙ | 2021 |

|

RU2775075C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2016 |

|

RU2640212C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ МЕДИ И/ИЛИ ЦИНКА | 1991 |

|

RU2017842C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ СУРЬМЫ | 2006 |

|

RU2377327C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ЦЕМЕНТАЦИЕЙ | 2008 |

|

RU2367693C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЦЕМЕНТАЦИИ ЭЛЕКТРОПОЛОЖИТЕЛЬНЫХ МЕТАЛЛОВ ИЗ КИСЛОГО РАСТВОРА | 2014 |

|

RU2574174C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1986 |

|

SU1356480A1 |

| Способ извлечения меди из сточных вод | 2023 |

|

RU2831799C2 |

Изобретение относится к металлургии цветных металлов, в частности к извлечению благородных металлов из цианистых растворов цинком или алюминием. Способ включает контактирование растворов с электроотрицательным металлом, загруженным в донную конусную часть цементатора. Раствор подают снизу вверх, цементирующий металл перегребают механической мешалкой. Расход исходного раствора устанавливают 5-20 мл в минуту на 1 см2 геометрической площади верхнего слоя частиц электроотрицательного металла в реакционной камере. Частицы электроотрицательного металла имеют крупность 0,1-1 мм. Техническим результатом является увеличение удельной производительности в 3-5 раз при достижении требуемой степени извлечения, например, золота. 2 ил.

Способ цементации электроположительных металлов из раствора, включающий подачу исходного раствора снизу в реакционную камеру, выполненную в виде сужающегося вниз усеченного конуса, заполненного частицами электроотрицательного металла, и перемешивание частиц вращающимися лопастями, отличающийся тем, что исходный раствор подают в реакционную камеру в пульсирующем режиме, причем расход исходного раствора составляет 5-20 мл в минуту на 1 см2 геометрической площади верхнего слоя частиц электроотрицательного металла в реакционной камере, а частицы электроотрицательного металла имеют крупность 0,1-1 мм.

| US 3994721 A, 30.11.1976 | |||

| US 8545690 B1, 01.10.2013 | |||

| Полуавтомат для температурных испытаний полупроводниковых приборов | 1960 |

|

SU134053A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЦЕМЕНТАЦИИ ЭЛЕКТРОПОЛОЖИТЕЛЬНЫХ МЕТАЛЛОВ ИЗ КИСЛОГО РАСТВОРА | 2014 |

|

RU2574174C1 |

| RU 2006114855 А, 20.11.2007 | |||

| JP 3223429 А, 02.10.1991. | |||

Авторы

Даты

2018-12-17—Публикация

2018-05-28—Подача