Область техники, к которой относится изобретение

Изобретение относится к фильтру обратного хода, выполненному с возможностью промывки обратным потоком, в частности, для подземных разработок, а также к способу промывки обратным потоком фильтра обратного хода.

Уровень техники

Фильтры обратного хода конструируются, как правило, в виде простых фильтров с закрываемым фильтровальным патроном или с фильтром-мешком. Для чистоты всей системы в целом особенно важна, однако, фильтрация в обратном направлении. Так как перед резервуаром в процессе обратного течения нет более никакой разности давлений, то конструирование выполненного с возможностью промывки обратным потоком фильтра обратного хода проблематично. Кроме того, для осуществления процесса промывки обратным потоком, как правило, отсутствует рабочая жидкость в необходимом большом объеме, однако, при сравнительно небольшом давлении.

Раскрытие изобретения

Поэтому, задачей изобретения является создание пригодного для подземных разработок фильтра обратного хода, который позволяет произвести эффективную промывку обратным потоком с использованием имеющихся средств.

Решение данной задачи осуществляется признаками п. 1 формулы изобретения и, в частности, посредством того, что фильтр обратного хода имеет вход, выход и расположенный между ними фильтр, через который в нормальном режиме фильтрования в направлении течения потока проходит жидкость, к примеру вода. В соответствии с изобретением в зоне выхода расположена, по меньшей мере, одна форсунка с обратной промывкой, через которую в направлении обратного потока, то есть против направления течения потока в режиме фильтрования, может проходить жидкость.

За счет того что в зоне выхода предусмотрена отдельная форсунка с обратной промывкой, фильтр обратного хода может подвергаться промывке обратным потоком, так что, по сравнению с известными фильтрами обратного хода, возможно использование существенно меньших элементов фильтра, так как они могут быть очищены в процессе работы. Одновременно вся установка в целом может эксплуатироваться более длительное время без обслуживания, так как нет необходимости в регулярной ручной замене элементов фильтра.

Предпочтительные варианты осуществления изобретения представлены в описании, на чертежах, а также в зависимых пунктах формулы изобретения.

В соответствии с первым предпочтительным вариантом осуществления изобретения форсунка с обратной промывкой может быть осуществлена таким образом, что через нее в процессе фильтрования в направлении течения потока проходит жидкость. За счет такой конструкции в зоне вокруг форсунки с обратной промывкой создается соединение с выходом, так что при подаче давления на форсунку с обратной промывкой может быть откачен выходящий из нее под давлением поток жидкости, который проходит через выход в направлении входа или фильтра.

Так как фильтр обратного хода под землей обычно располагается в пространственной близости от насосной станции, то на форсунку с обратной промывкой может подаваться высокое давление (обычно примерно 350 бар), причем, однако, лишь небольшая объемная часть жидкости проводится под высоким давлением через форсунку с обратной промывкой. За счет обтекаемости форсунки с обратной промывкой в течение данного процесса сравнительно большая объемная доля жидкости может быть откачена от выхода, который обычно находится под более низким давлением обратного хода, так что необходимая для промывки обратным потоком жидкость преобладающим образом забирается из трубопровода обратного хода, а не из трубопровода (Р) прямого хода.

Посредством решения в соответствии с изобретением при промывке обратным потоком имеющееся на форсунке с обратной промывкой высокое давление примерно в 350 бар можно уменьшить посредством откачивания жидкости из выхода до достижения соответствующего давления примерно в 10 бар, то есть фильтр обратного хода в соответствии с изобретением имеет встроенный преобразователь давления.

В соответствии со следующим вариантом осуществления изобретения с распределением по поперечному сечению выхода расположено большое количество форсунок с обратной промывкой, благодаря чему откаченный из выхода объемный поток может быть увеличен.

В соответствии со следующим предпочтительным вариантом осуществления изобретения в направлении течения потока перед фильтром может быть предусмотрен предварительный фильтр, который имеет большое количество снабженных отталкивателями грязи проточных отверстий. Ввиду наличия отталкивателей грязи фильтруемая жидкость проходит именно через отдельные проточные отверстия, однако, ввиду наличия отталкивателей грязи, изменяет направление, образуя S-образный поток жидкости. Перемещаемые вместе с жидкостью частички грязи смещаются сначала, вследствие своей инерционности, в первоначальном направлении течения потока и, поэтому, не проходят проточные отверстия в предварительном фильтре, а опускаются на дно, так как в большинстве своем имеют плотность, превышающую плотность жидкости.

В соответствии со следующим предпочтительным вариантом осуществления изобретения в направлении течения потока перед фильтром может быть предусмотрен предварительный фильтр, по меньшей мере, с одним элементом предварительного фильтра, который в процессе фильтрования закрывает проточное поперечное сечение и который, по меньшей мере, частично освобождает это поперечное сечение при прохождении жидкости в направлении обратного потока (то есть при промывке обратным потоком). Такой элемент предварительного фильтра может быть образован, к примеру, посредством подвижного соединения или посредством гибкого или эластичного фильтровального материала, который в процессе фильтрования прижимается к упору и закрывает проточное поперечное сечение (до проточных отверстий) и который, по меньшей мере, частично освобождает это проточное поперечное сечение при прохождении жидкости в направлении обратного потока посредством того, что открывается или эластично выгибается. Благодаря этому, частички грязи, которые имеются на задней стороне элемента предварительного фильтра, могут быть вымыты и отделены от зоны задней стороны элемента предварительного фильтра.

В соответствии со следующим предпочтительным вариантом осуществления изобретения фильтр обратного хода имеет корпус фильтра с желобом днища, который имеет наклон, в частности, относительно горизонтали. Таким образом, опускающиеся частички грязи можно не только собрать, но и вымыть из корпуса фильтра посредством того, что в конце или в основании желоба днища предусмотреть отверстие с клапаном.

Предпочтительный вариант осуществления клапана для отведения грязи фильтра обратного хода в соответствии с изобретением может быть осуществлен в виде обратного клапана с затвором клапана, который герметизирует проточное поперечное сечение посредством уплотнительной кромки относительно уплотнительного кольца, причем за счет наличия расположенной перед уплотнительной кромкой против направления течения потока через клапан цапфы обеспечивается то, что никакие частички грязи не попадают между уплотнительным кольцом и уплотнительной кромкой. Если расположенная ранее цапфа при закрывании затвора клапана закроет проточное поперченное сечение прежде, чем уплотнительная кромка окажется на уплотнительном кольце, то прохождение частичек грязи и проникновение частичек грязи в зону уплотнительного кольца будет предотвращено, так как проточное поперечное сечение уже окажется закрытым посредством расположенной ранее цапфы. Лишь затем при закрывании клапана уплотнительная кромка расположится на уплотнительном кольце, так что при закрывании такого обратного клапана негерметичность, ввиду наличия частичек грязи, в зоне уплотнения исключена.

В соответствии со следующим аспектом данное изобретение относится к способу промывки обратным потоком фильтра обратного хода, в частности, описанного ранее типа, причем сначала в процессе фильтрования жидкость в направлении течения потока проводится от входа через фильтр к выходу. Затем в процессе промывки обратным потоком жидкость в направлении обратного потока проходит, по меньшей мере, через одну форсунку с обратной промывкой, причем форсунка с обратной промывкой располагается в зоне выхода. В соответствии с изобретением при этом возможно, что за счет подачи давления посредством жидкости на форсунку с обратной промывкой другая жидкость через выход в направлении обратного потока откачивается в направлении входа или фильтра. Благодаря этому, выявляются преимущества, уже описанные ранее в связи с фильтром промывки обратным потоком.

Предпочтительным является, если объемная доля жидкости, протекающей через форсунку с обратной промывкой в единицу времени, меньше и, в частности, существенно меньше объемной доли жидкости, откачиваемой через выход, так как в этом случае необходимый для осуществления промывки обратным потоком объемный поток может подаваться из трубопровода обратного хода, а не из напорного трубопровода. В предпочтительном варианте доля откачанного потока жидкости составляет приблизительно 70-90% жидкости, проведенной через форсунку с обратной промывкой.

Краткое описание чертежей

Далее предпочтительный вариант осуществления изобретения представляется на основании описания и чертежей, на которых показано:

фиг. 1 - продольный разрез фильтра промывки обратным потоком;

фиг. 2 - поперечное сечение вдоль линии II-II с фиг. 1;

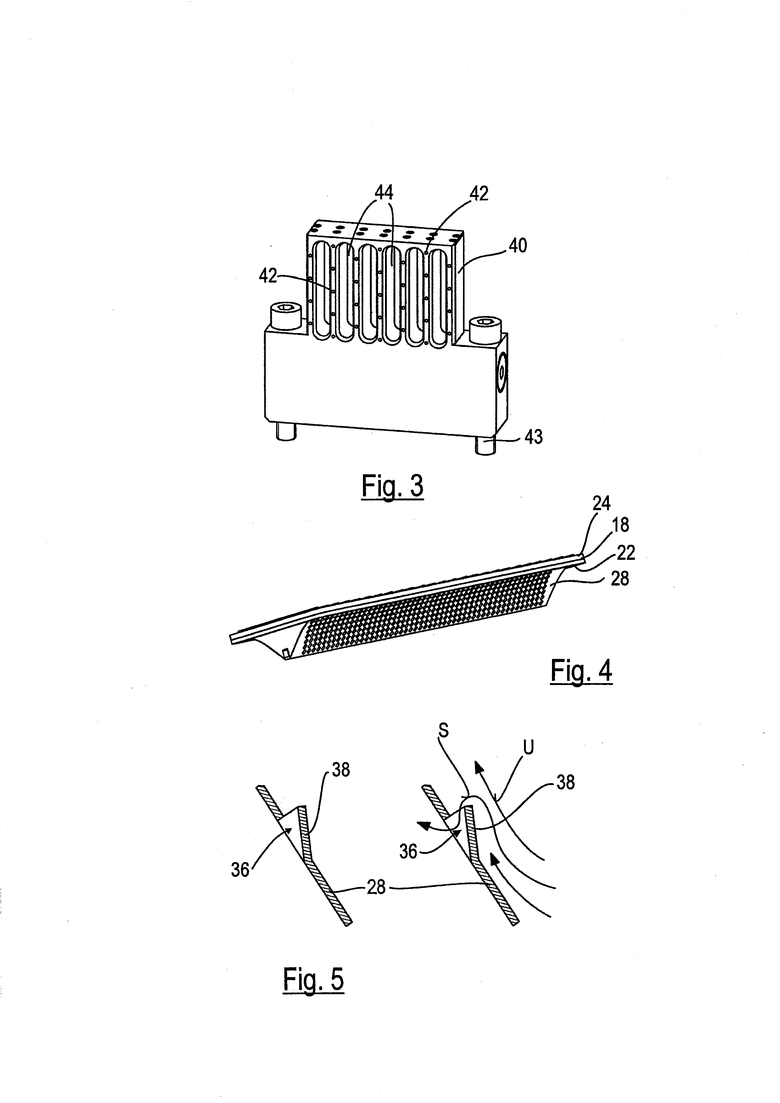

фиг. 3 - перспективный вид пластины с форсунками;

фиг. 4 - перспективный вид предварительного фильтра;

фиг. 5 - увеличенное изображение отталкивателей грязи с фиг. 4;

фиг. 6 - гидравлическая схема фильтра промывки обратным потоком;

фиг. 7 - обратный клапан в разрезе; и

фиг. 8 - увеличенное изображение зоны VIII с фиг. 7.

Осуществление изобретения

Представленный на фигурах фильтр обратного хода имеет корпус 10 фильтра с крышкой 12 фильтра, в которой имеются вход 14 и выход 16. Между входом 14 и выходом 16 выполненного с возможностью прохождения через него потока жидкости корпуса 10 фильтра расположен фильтр 18, который может включать в себя фильтровальный холст из металлической сетки или из полимерного материала. Фильтр 18 вставлен внутрь корпуса фильтра таким образом, что проходит через него по диагонали, причем поперечное сечение перед фильтром 18 и внутри корпуса фильтра в направлении F течения потока по нарастающей уменьшается. В процессе фильтрования через фильтр 18 проходит жидкость, которая протекает от входа 14 в направлении Р течения потока к выходу 16.

В описанном варианте осуществления изобретения два идентичных фильтра обратного хода описанного ранее и далее типа расположены параллельно друг другу и посредством соединительных элементов на входе и на выходе соединены друг с другом.

В качестве входного клапана на входе 14 предусмотрен обратный клапан 20, который при значении давления явно ниже 1 бар, к примеру, 0,2 бар, открывается. Этот обратный клапан 20 закрывает, таким образом, вход 14, когда фильтр промывается обратным потоком.

Поперечное сечение с фиг. 2 демонстрирует детальное изображение фильтра 18 и окружающих его конструктивных элементов. Как поясняет фиг. 2, плоскостной фильтр 18 помещается на нижнюю опорную решетку 22, а сверху фильтра 18 располагается другая, верхняя опорная решетка 24. Благодаря этому, фильтр 18 надежно удерживается как в процессе фильтрования, так и в процессе промывки обратным потоком.

Под нижней опорной решеткой 22, которая свинчена с корпусом 10 фильтра, предусмотрены два проходящих по всей длине фильтра 18 предварительных фильтра 26 и 28. Каждый предварительный фильтр в представленном примере осуществления изобретения состоит из гибкого или эластично изгибаемого листа, который вдоль своей наружной продольной кромки закреплен на корпусе 10 фильтра. Оба листа выполнены сводчатыми в поперечном сечении и прилегают своей внутренней кромкой к центральной перемычке 30, однако не соединены с ней жестко. Таким образом, между предварительными фильтрами 26, 28 и фильтром 18 образуется камера 32 фильтра, которая в поперченном сечении выпуклым образом ограничивается посредством предварительных фильтров 26 и 28.

Вид в перспективе блока из верхней опорной решетки 24, фильтра 18, нижней опорной решетки 22 и предварительного фильтра 28 (предварительный фильтр 26 на фиг. 4 не виден) представлен на фиг. 4.

Как видно на основании совместного обзора фиг. 1 и фиг. 2, в процессе промывки обратным потоком жидкость в направлении В обратного потока может проходить через фильтр 18, а также через предварительные фильтры 26 и 28. При этом при значении давления потока выше предварительного заданного, оба предварительных фильтра 26 и 28 открываются под действием давления потока и частично освобождают поперечное сечение, через которое проходит поток. При этом нижние кромки предварительных фильтров 26 и 28 удаляются от центральной перемычки 30, так что частички грязи, которые собрались в камере 32 предварительного фильтра, опускаются вниз в направлении днища в поперечном сечении V-образного корпуса 10 фильтра. По окончании процесса промывки обратным потоком оба предварительных фильтра 26 и 28 самопроизвольно закрываются.

Как демонстрируют далее фиг. 1 и фиг. 2, корпус 10 фильтра имеет в поперечном сечении примерно V-образный, и от выхода 16 к входу 14 наклоненный вниз относительно горизонтали желоб 34 днища, на нижнем конце которого находится описываемый далее более детально обратный клапан 50, через который частички грязи могут быть выведены из корпуса фильтра.

Оба предварительных фильтра 26 и 28 имеют большое количество проточных отверстий 36 (см. фиг. 5), причем каждое проточное отверстие снабжено отталкивателем 38 грязи. Отталкиватели 38 грязи осуществлены как единое целое с предварительными фильтрами и, за счет куполообразного варианта осуществления, образованы над проходными отверстиями 36. Проходящая в процессе фильтрования через предварительные фильтры жидкость под действием отталкивателей 38 грязи изменяет направление своего течения и вынуждается к протеканию через фильтр в виде S-образного потока 8 жидкости. Частички грязи, которые следуют за этим потоком, перемещаются под действием силы инерции далее в первоначальном направлении U течения потока и не проходят через отверстия в элементах предварительных фильтров, а опускаются на днище корпуса 10 фильтра.

Фиг. 1 демонстрирует далее, что в зоне выхода 16 на корпусе фильтра предусмотрена пластина 40 для форсунок (см. также фиг. 3), в которой предусмотрено большое количество форсунок 42 с обратной промывкой (в представленном примере осуществления изобретения 31 штука). На форсунки 42 с обратной промывкой через гидравлический соединительный элемент 43 может подаваться высокое давление (Р), так что из форсунок 42 с обратной промывкой жидкость под высоким давлением выходит в направлении В обратного потока. Так как пластина 40 с форсунками имеет проходящие между отдельными форсунками 42 с обратной промывкой проточные каналы 44, то через пластину с форсунками, а также через каждую отдельную форсунку с обратной промывкой в процессе фильтрования в направлении Р течения потока может проходить жидкость. И наоборот, жидкость от выхода 16 может быть откачена через пластину 40 с форсунками, если жидкость под высоким давлением через форсунки с обратной промывкой попадает в фильтр обратного хода. Так как форсунки 42 с обратной промывкой расположены с распределением по поперечному сечению выхода 16, а проточные каналы 44 равномерно окружены форсунками с обратной промывкой, то во время процесса промывки обратным потоком через выход 16 откачивается большой объемный поток жидкости, несмотря на то что через форсунки 42 с обратной промывкой попадает лишь сравнительно небольшой объемный поток. За счет этого при промывке обратным потоком перед фильтром 18 создается соответствующее давление примерно в 10 бар.

Фиг. 7 и фиг. 8 демонстрируют виды обратного клапана 50 с фиг. 1 в разрезе. Клапан 50 включает в себя, как известно, затвор 52 клапана, который посредством пружины 54 уплотнительной кромкой 54 прижимается к уплотнительному кольцу 56, с целью закрытия проточного поперечного сечения 60. Когда в направлении В течения потока через клапан 50 давление жидкости достигает достаточной величины, затвор 52 клапана открывается и уплотнительная кромка 54 поднимается от уплотнительного кольца 56. Это происходит тогда, когда давление промывки обратным потоком превысило заданное значение, так что находящиеся в желобе 34 днища корпуса 10 фильтра частички грязи могут быть вымыты через обратный клапан 50. При понижении давления обратный клапан 50 снова закрывается, причем в данном случае имеется опасность того, что частички грязи отложатся между уплотнительной кромкой 54 и уплотнительным кольцом 56 и будет препятствовать правильному закрыванию клапана. Для исключения данной ситуации затвор 52 клапана имеет цапфу 58, которая против направления В течения потока через обратный клапан 50 располагается перед уплотнительной кромкой 54 и которая при закрывании затвора 52 клапана закрывает проточное поперечное сечение (отверстие 60). Иными словами, уплотнительная кромка 54 в направлении течения предусмотрена сзади цапфы 58, так что проточное поперечное сечение 60 при закрывании затвора клапана сначала закрывается цапфой и частички грязи не могут попасть в зону уплотнительного кольца 56, когда уплотнительная кромка устанавливается на уплотнительное кольцо 56.

Фиг. 6 демонстрирует гидравлическую схему установки промывки обратным потоком в соответствии с изобретением, которая включает в себя два осуществленных в соответствии с приведенным выше описанием фильтра промывки обратным потоком, которые на своих входах 14 и на своих выходах 16 гидравлически подсоединены параллельно друг другу. Для упрощения описывается лишь фильтр промывки обратным потоком, представленный на фиг. 6 внизу. Ссылочная позиция 20 и в данном случае относится к обратному клапану 20 на входе 14. Ссылочной позицией 50 обозначен обратный клапан 50, который осуществлен в виде предохранительного клапана. Оба предварительных фильтра 26 и 28 расположены собственно перед фильтром 18, причем ссылочной позицией 27 на фиг. 6 обозначен обратный клапан, который должен осуществлять функцию открывающегося предварительного фильтра. Наконец, ссылочными позициями 40 и 42 схематично обозначена функция форсунок с обратной промывкой, которые по типу сопла Вентури при подаче на них высокого давления P откачивают жидкость из выхода 16 в направлении промывки обратным потоком.

Чтобы иметь возможность осуществить автоматизированную промывку обратным потоком, в соответствии с изобретением посредством датчика 70 давления измеряется разность давления между входом 14 и выходом 16 фильтра промывки обратным потоком. Соединенный с датчиком давления управляющий компьютер 72 производит оценку зарегистрированных значений давления и, в зависимости от измеренной разности давлений, запускает процесс промывки обратным потоком. При этом промывка обратным потоком производиться сначала в одном из двух фильтров промывки обратным потоком, а затем в другом фильтре промывки обратным потоком. Для этого управляющий компьютер 72 активизирует клапан 74 управления, так что высокое давление P (от насосной станции) в размере примерно 350 бар подается на присоединительный элемент 43 пластины 40 с форсунками, так что жидкость под высоким давлением выходит из форсунок 42 с обратной промывкой в направлении В обратного потока и при этом по типу сопла Вентури откачивает от выхода 16 другую жидкость в существенно большем объеме. За счет этого фильтр 18 промывается и предварительные фильтра 26 и 28 открываются, так что частички грязи могут осесть в желобе 43. При достаточно высоком давлении промывки обратным потоком затем открывается обратный клапан 50 и находящаяся на дне желоба грязь вымывается.

Процесс промывки обратным потоком запускается автоматически, когда зарегистрированная разность давлений превышает заданное значение. Одновременно посредством измеренной разности давлений можно определить количество протекающей жидкости. На основании характеристики разности давлений посредством управляющего компьютера 72 определяется также соответствующее время для процесса промывки обратным потоком. Процесс промывки обратным потоком в соответствии с изобретением инициируется тогда, когда значение разности давлений опять опускается ниже предельного значения, обусловленного большим количеством протекающей жидкости. Для промывки обратным потоком клапан 74 по сигналу управляющего компьютера 72 должен открываться лишь на короткое время.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система фильтрации для очистки жидких и газообразных сред от механических примесей с автоматической регенерацией высокого давления | 2018 |

|

RU2681193C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036263C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ВЕНТИЛЯЦИОННЫХ ИЛИ ВЫПУСКНЫХ ОТВЕРСТИЙ КОМПРЕССОРНЫХ УСТАНОВОК ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2646983C2 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2667862C2 |

| Обратный клапан | 1983 |

|

SU1146510A1 |

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО, СПОСОБ ОЧИСТКИ ФИЛЬТРОВАЛЬНОГО УСТРОЙСТВА И СПОСОБ ФИЛЬТРАЦИИ | 2004 |

|

RU2357782C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2004 |

|

RU2358173C2 |

| СИСТЕМА ДЛЯ ОТБОРА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОБ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2022 |

|

RU2827290C2 |

| НАСОСЫ ДЛЯ РАСТВОРА МОЧЕВИНЫ, СОДЕРЖАЩИЕ ОБВОДНОЙ КАНАЛ УТЕЧКИ | 2012 |

|

RU2573070C2 |

| УСТРОЙСТВО ОБРАТНОГО КЛАПАНА | 2020 |

|

RU2783047C1 |

Группа изобретений относится к фильтрам, используемым при подземных работах. Выполненный с возможностью промывки обратным потоком фильтр обратного хода имеет вход, выход и расположенный между ними фильтр. В зоне выхода расположена по крайней мере одна форсунка с обратной промывкой, выполненная с возможностью создания через гидравлический соединительный элемент высокого давления и с возможностью прохождения через нее жидкости в направлении обратного потока. В процессе фильтрования и во время обратной промывки форсунка может омываться жидкостью. В направлении течения потока перед фильтром предусмотрен предварительный фильтр с проточными отверстиями, снабженными отталкивателями грязи. Повышается эффективность промывки обратным потоком. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Фильтр обратного хода, выполненный с возможностью промывки обратным потоком, в частности, для подземных работ, с входом (14), выходом (16) и расположенным между ними фильтром (18), через который в процессе фильтрования в направлении (F) течения потока проходит жидкость, причем в зоне выхода (16) расположена, по меньшей мере, одна форсунка (42) с обратной промывкой, выполненная с возможностью создания через гидравлический соединительный элемент (43) высокого давления (Р) и с возможностью прохождения через нее жидкости в направлении (В) обратного потока, при этом форсунка (42) с обратной промывкой выполнена таким образом, что в процессе фильтрования в направлении (F) течения потока и во время обратной промывки в направлении (В) обратного потока она может омываться жидкостью.

2. Фильтр по п. 1, в котором форсунка (42) с обратной промывкой выполнена таким образом, что через нее в процессе фильтрования в направлении (F) течения потока проходит жидкость.

3. Фильтр по п. 1 или 2, в котором с распределением по поперечному сечению выхода (16) расположено большое количество форсунок (42) с обратной промывкой.

4. Фильтр по п. 1, в котором в направлении течения потока перед фильтром (18) предусмотрен предварительный фильтр (26, 28), который имеет большое количество снабженных отталкивателями (38) грязи проточных отверстий (36).

5. Фильтр по п. 4, в котором в направлении (F) течения потока перед фильтром (18) предусмотрен предварительный фильтр, по меньшей мере, с одним элементом (26, 28) предварительного фильтра, который в процессе фильтрования закрывает проточное поперечное сечение и который, по меньшей мере, частично освобождает это поперечное сечение при прохождении жидкости в направлении (В) обратного потока.

6. Фильтр по п. 1, в котором предусмотрен корпус (10) фильтра, в частности, с наклонным желобом (34) днища.

7. Фильтр по п. 1, в котором предусмотрен обратный клапан (50) с затвором (52) клапана, который герметизирует проточное поперечное сечение посредством уплотнительной кромки (54) относительно уплотнительного кольца (56) и который имеет расположенную перед уплотнительной кромкой (54) против направления течения потока через клапан (50) цапфу (58), которая при закрывании затвора (52) клапана перекрывает проточное поперечное сечение (60), прежде чем уплотнительная кромка (54) окажется на уплотнительном кольце (56).

8. Способ обратной промывки фильтра обратного хода, в частности, по меньшей мере, по одному из пп. 1-7, при этом сначала в процессе фильтрования жидкость подают в направлении течения потока от входа через фильтр на выход и затем при обратной промывке в направлении обратного потока, причем, по меньшей мере, в одной расположенной в зоне выхода форсунке с обратной промывкой создают через гидравлический соединительный элемент (43) высокое давление (Р) и через нее протекает жидкость, обеспечивая благодаря этому откачивание жидкости через выход в направлении обратного потока в направлении входа.

9. Способ по п. 8, при котором за счет подачи на форсунку с обратной промывкой давления жидкости предусмотренный в фильтре обратного хода элемент предварительного фильтра в направлении обратного потока, по меньшей мере, частично, открывают.

10. Способ по п. 8 или 9, при котором объемная доля V1 жидкости, протекающей через форсунку с обратной промывкой в единицу времени, меньше объемной доли V2 жидкости, откачиваемой через выход, причем соотношение V1 и V2 составляет, в частности, примерно от 3:7 до 1:9.

| Фильтр для очистки жидкости | 1981 |

|

SU1005834A1 |

| Фильтр для очистки жидкости | 1986 |

|

SU1308361A1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1725968A1 |

| СПОСОБ ДЕКОЛЬМАТАЦИИ ФИЛЬТРА | 1991 |

|

RU2018637C1 |

| WO 2009007962 A2, 15.01.2009. | |||

Авторы

Даты

2016-02-10—Публикация

2014-04-14—Подача