Изобретение относится к области обработки металлов давлением, а именно к кузнечно-штамповочному оборудованию для изготовления плоских или низких заготовок с удлиненной осью, в частности - к конструкции вертикальных штамповочных молотов с гидравлическим приводом.

Из уровня техники известен вертикальный штамповочный молот с гидравлическим приводом, который содержит станину со стойками, оснащенными направляющими, размещенную с возможностью перемещения в указанных направляющих бабу молота, установленную на стойках плиту с закрепленным на ней гидроцилиндром с поршнем, соединенным посредством штока с бабой молота и разделяющим внутренний объем на штоковую и поршневую полости, при этом штоковая полость постоянно соединена с емкостью с энергоносителем, а поршневая выполнена с возможностью периодического соединения через двухпозиционные распределители с источником жидкости высокого давления через напорный и обратный магистральный клапаны и со сливным баком через сливной клапан (Патент ИЗ RU 2334583 С2, опубл. 20.08.2007, бюл. №27).

Однако такое конструктивное исполнение вертикального штамповочного молота имеет недостаток, заключающийся в том, что оно не исключает возможности появления разрежения в поршневой полости цилиндра в крайнем рабочем положении бабы при разгоне и отскока, сопровождаемого несанкционированным, повторным, ударом. Кроме того, рабочая жидкость, вытесняемая при ходе бабы вверх, требует дополнительной энергии для ее перетекания в гидравлическую полость компенсатора.

Наиболее близким техническим решением из уровня техники является вертикальный штамповочный молот с гидравлическим приводом, который содержит станину со стойками, оснащенными направляющими, размещенную с возможностью перемещения в указанных направляющих ударную массу (бабу) молота, установленную на стойках плиту с закрепленными на ней гидроцилиндром с поршнем, соединенный посредством штока с ударной бабой молота и разделяющий внутренний объем на штоковую и поршневую полости, при этом штоковая полость постоянно соединена с емкостью с энергоносителем, а поршневая полость выполнена с возможностью периодического соединения через двухпозиционный распределитель с источником жидкости высокого давления через напорный клапан и обратный клапаны и со сливным баком через сливной клапан, а двумя обратными клапанами с гидрокомпенсатором, подсоединенным к напорной части первого и к запорной части второго и функционально обеспечивающим подачу жидкости из него в момент разрежения в поршневой полости или при перемещении ударной бабы вниз, при этом первый из клапанов запорной частью и второй напорной частью подсоединены к поршневой полости гидроцилиндра, а запорная часть обратного магистрального клапана подсоединена к штоковой полости цилиндра (Патент ИЗ RU №2409446 С1, опубл. 20.01.2011, Бюл. №2).

Однако такое конструктивное выполнение вертикального штамповочного молота имеет недостаток, заключающийся в том, что оно не исключает появления разрежения в поршневой полости цилиндра в виду инерционности компенсатора, нестабильности положения его поршня и возможного течения жидкости от компенсатора в поршневую полость, а из нее опять в компенсатор, что приводит к снижению КПД удара.

В основу заявленного технического решения положена задача повышения КПД вертикального штамповочного молота.

Технический результат - исключение нестабильности кинематических и силовых параметров движения поршня рабочего цилиндра.

Поставленная задача решается, а заявленный технический результат достигается тем, что вертикальный штамповочный молот с гидравлическим приводом, содержащий станину со стойками, оснащенными направляющими, в которых с возможностью возвратно-поступательного перемещения вдоль вертикальной оси молота размещена ударная баба, установленную на стойках плиту с закрепленным на ней рабочим гидроцилиндром с поршнем, который соединен посредством штока с ударной бабой и делит внутреннюю полость рабочего гидроцилиндра на штоковую и поршневую полости, при этом упомянутая штоковая полость постоянно соединена с источником жидкости высокого давления, а поршневая полость выполнена с возможностью периодического соединения посредством двухпозиционных распределителей и клапанов с напорной и сливной магистралями, а через напорный и обратный магистральный клапаны со штоковой полостью, оснащен сосудом, имеющим входное и выходное отверстия, и обратным клапаном, выполненным с запорной и напорной частями, при этом сосуд подсоединен к поршневой полости рабочего гидроцилиндра через упомянутый обратный клапан со стороны напорной части последнего, и соединен входным отверстием через сливной клапан с поршневой полостью рабочего гидроцилиндра, а выходным отверстием - со сливом, целесообразно обратный клапан с запорной и напорной частями выполнять встроенным в сосуд.

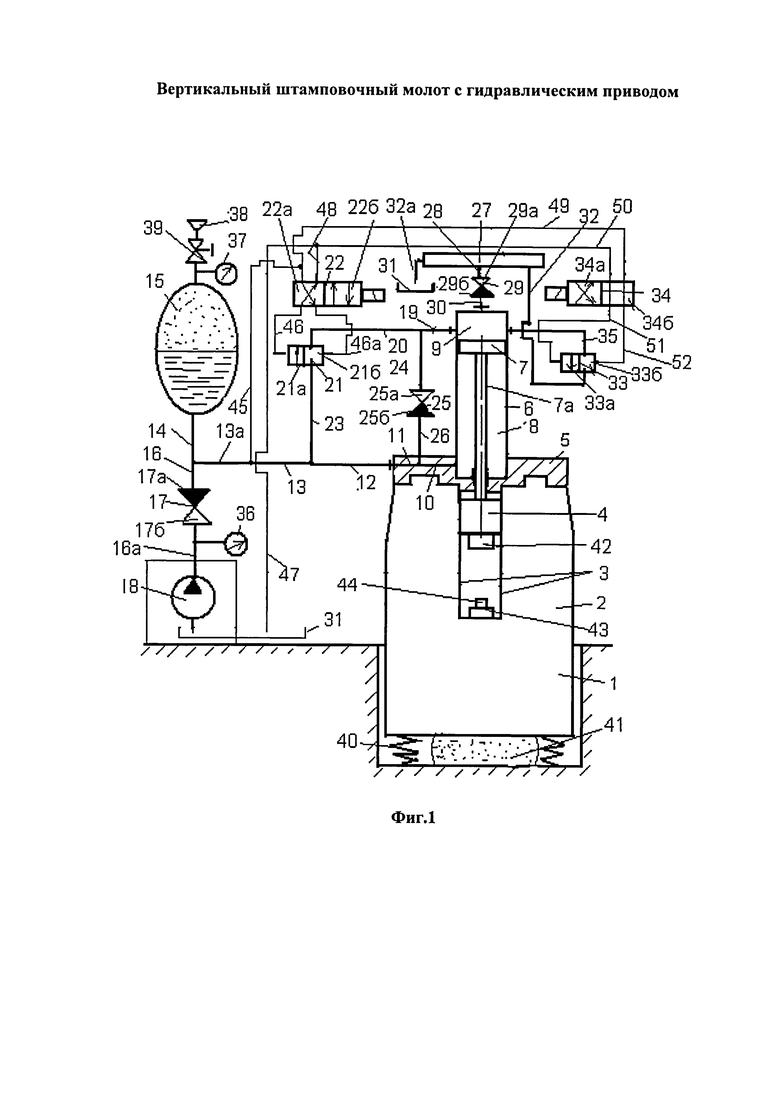

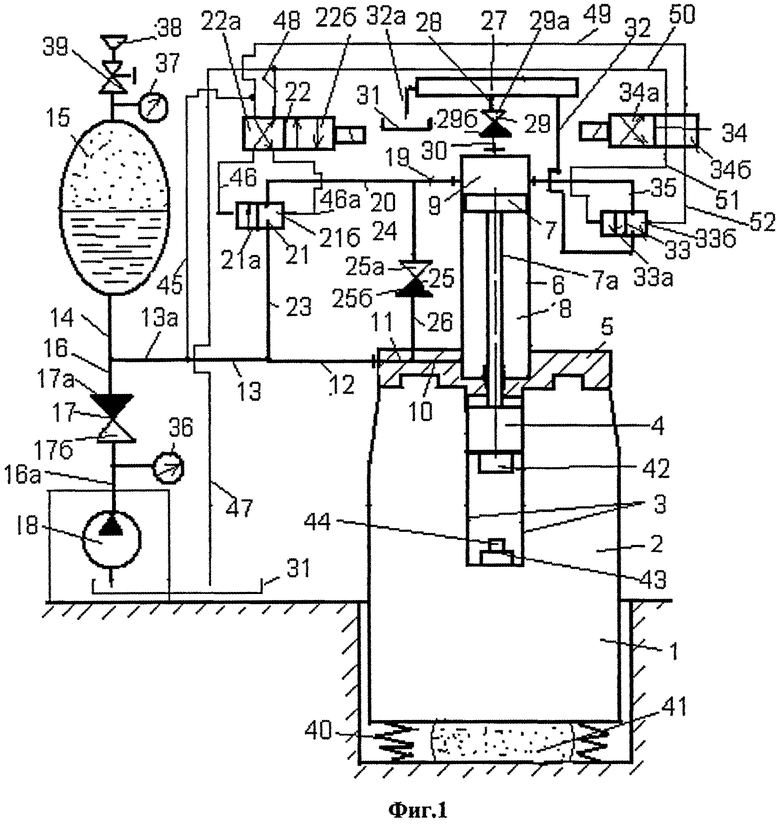

На фиг. 1 показана принципиальная гидравлическая схема вертикального штамповочного молота с гидравлическим приводом.

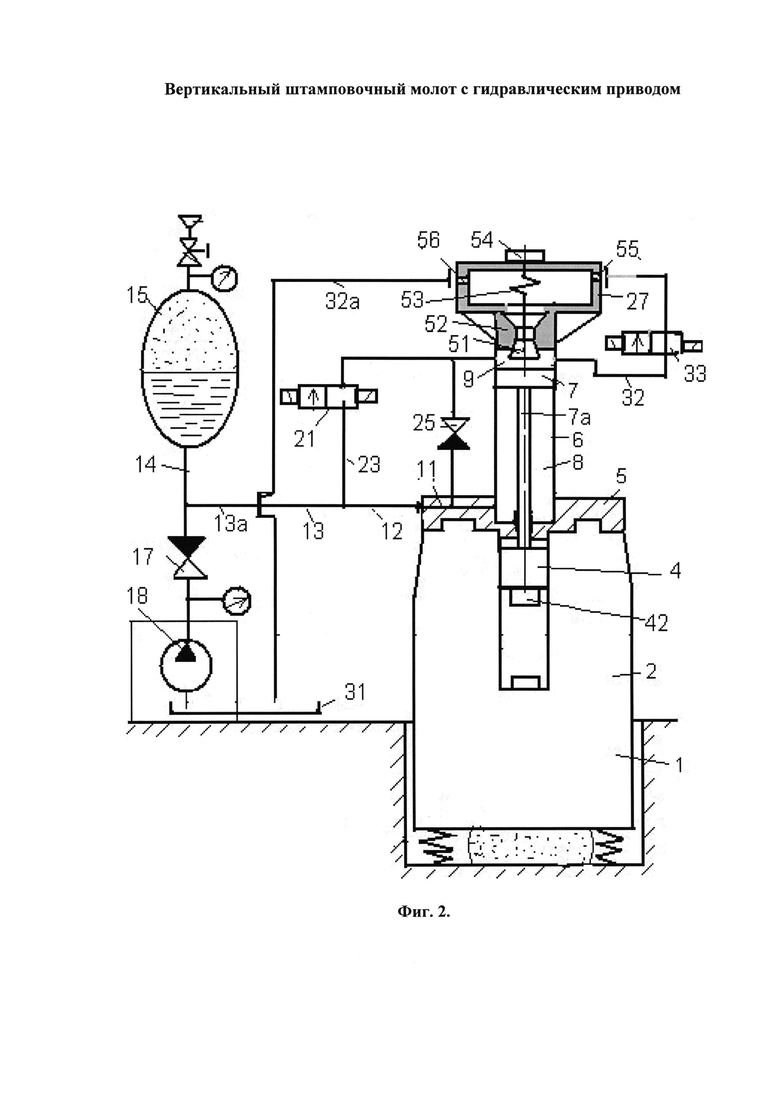

На фиг. 2 показана принципиальная гидравлическая схема вертикального штамповочного молота с гидравлическим приводом и возможным вариантом исполнения дополнительного сосуда с обратным клапаном.

Вертикальный штамповочный молот состоит из станины 1 со стойками 2 с направляющими 3, ударной бабой 4, установленной в направляющих 3 с возможностью возвратно-поступательного перемещения вдоль вертикальной оси молота. На верхней плоскости стоек 2 установлена плита 5, с закрепленным на ней рабочим гидроцилиндром 6 с поршнем 7, делящим внутренний объем гидроцилиндра 6 на две полости: штоковую полость 8 со штоком 7а и поршневую полость 9. При этом полость 8 постоянно соединена: каналами 10 и 11 трубопроводами 12, 13, 14 с аккумулятором 15 с энергоносителем под давлением, а также соединена трубопроводом 16а, через напорную часть 17а обратного магистрального клапана 17 и его запорную часть 17б, трубопроводами 19, 14, 13, каналом 12 с насосом 18; поршневую полость 9, периодически соединяемую с полостью 8 трубопроводами 19 и 20 через клапан удара 21, управляемого распределителем 22, трубопроводами 23, 12, каналами 11 и 10; с аккумулятором 15 - трубопроводами 19, 20 через клапан удара 21 трубопроводами 23, 13, 13а, 14; с насосом 18 - трубопроводом 16 через напорную часть 17а обратного магистрального клапана 17, его запорную часть 17б, трубопроводами 16а; с полостью 8 - трубопроводами 19, 24 через напорную часть 25а обратного клапана 25 через его запорную часть 25б трубопроводом 26 каналом 10, с сосудом 27 - трубопроводом 28 через напорную часть 29а обратного клапана 29, его запорную часть 29б и трубопровод 30; со сливом 31 - трубопроводом 32а через сосуд 27 трубопроводом 32 через клапан слива 37, управляемого распределителем 34, и трубопровод 35.

Для контроля давления жидкости и газа установлены манометры: 36 в гидросистеме и 37 - в пневмосистеме. Насос 18 предохраняют от перегрузок обратным магистральным клапаном 17 и предохранительным клапаном, встроенным в систему управления насосом.

Аккумулятор 15 заправляют газом (воздухом) от источника давления 38 через вентиль 39. Вибрации грунта от ударов молота снижают пружинными 40 и пневматическими 41 амортизаторами. На ударную бабу 4 крепят верхнюю 42 и нижнюю 43 части штампа с заготовкой 44. Распределитель 22 разделен на полости 22а и 22б, а распределитель 34 - на полости 34а и 34б. Полость 22а соединена с аккумулятором 15 трубопроводами 45, 13а, 14 с полостью 21а клапана удара 21 - трубопроводом 46; со сливом 31 - трубопроводами 46а и 48.

Полость 346 распределителя 34 соединена с аккумулятором 15 трубопроводами 49, 45, 13а, 14; со сливом 31 - трубопроводами 50, 47.

На фиг. 2 представлен вариант исполнения обратного клапана 29. Он имеет запорный элемент 51, который прижат к корпусу 52 клапана силой пружины 53, удерживающей в исходном положении силу давления жидкости, заполнившей сосуд 27. Верхний конец пружины 53 закреплен жестко к фланцу 54. Сосуд 27 имеет входное 55 и выходное 56 отверстия. Входным отверстием 55 сосуд соединен трубопроводом 32 с сливным клапаном 33, а отверстием 56 и трубопроводом 32а - со сливом 34.

Вертикальный штамповочный молот работает следующим образом.

Цикл работы штамповочного молота состоит из разгона, рабочего и возвратного ходов. Разгон начинается с пуска и переключения распределителя 22 в положение влево, при котором жидкость под давлением от аккумулятора 15 по трубопроводам 14, 13а, 45, 46 переключит клапан 21 вправо и соединит полость 9 рабочего гидроцилиндра 6 с аккумулятором 15 трубопроводам 19, 20 через клапан 21 по трубопроводам 23, 13, 13а, 14; с полостью 8 - трубопроводами 19, 20 через клапан 21, трубопроводы 23, 12, каналы 11 и 10. с насосом 18 трубопроводами 19, 20, через клапан 21, трубопроводы 23, 13 а, 16, через обратный клапан 17 трубопровод 16а. Жидкость под давлением поступит в полость 9, при этом давления в полостях 9 и 8 будут, практически, одинаковыми. Под действием силы давления жидкости, равной произведению величины давления на площадь поперечного сечения штока 7а, а также под действием сил тяжести ударной бабы 4, поршня 7 и штока 7а произойдет разгон ударной бабы 4 с верхней частью штампа 42 в направлении заготовки 44 и неподвижной части штампа 43.

На нагрузочной фазе рабочего хода произойдет удар и деформирование заготовки, сопровождаемое на разгрузочной фазе рабочего хода отскоком ударной бабы 4 вверх за счет упругой энергии поковки и соударяющихся частей молота: ударной бабы 4, штампов 42 и 43. При отскоке поршень 7 сожмет жидкость в полости 9 и повысит в ней давление до величины, превышающей давление, поддерживаемое обратным клапаном 25. Часть объема жидкости из полости 9 вытиснится по трубопроводам 26 19, 24 через напорную полость 25а клапана 25 и его запорную полость 25б по трубопроводу 26, каналу 10 в полость 8 или по трубопроводам 12, 13,13а, 14 в аккумулятор 16. Сила давления жидкости в полости 9 остановит поршень 7 и ударную бабу 4 в промежуточном положении. В дальнейшем возможен повторный разгон и несанкционированный удар молота под действием давления жидкости в полости и сил тяжести ударной бабы, поршня, штока и частей штампа.

Во избежание повторного разгона ударной бабы 4 вниз и исключения повторного удара закрывают клапан 21 до удара на стадии разгона, ввиду кратковременности рабочего хода и длительности переключения распределителя 22 и клапана 21. Для этого переключают на стадии разгона распределитель 22 в положение, показанное на фиг. 1, а клапан 21 в положение «закрыт», показанное на фиг 1.

Затем открывают сливной клапан 33 вправо в положение «открыт», когда полость 9 трубопроводом 35 через клапан 33 трубопровода 32 соединится с сосудом 27, а через него со сливом 31. Переключение клапана 33 осуществляют распределителем 34, переключая его вправо. Закрыть клапан 21 и открыть клапан 33 одновременно нельзя ввиду выброса жидкости из зон высокого давления: аккумулятора 15, насоса 18, полости 8 на слив. Поэтому сначала закрывают клапан 21, а через минимально возможный промежуток времени, составляющий сотые и тысячные доли секунды, открывают клапан слива. 33. Между последовательными переключениями клапанов 21 и 34 наступает момент, при котором полость 9 становится замкнутой по объему и в ней, вследствие движения вниз поршня 7 начнет падать давление и оно может стать ниже атмосферного.

Для предотвращения снижения давления жидкости ниже атмосферного в полости 9 осуществляют ее пополнение жидкостью из сосуда 27 по трубопроводу 28 через обратный клапан 29 и трубопровод 30. Исходя из условия неразрывность потока жидкости в полости 9, давление жидкости в ней обеспечивается условием: S0θ0=Stθt, где S0 - площадь поперечного сечения полости 9; St - площадь поперечного сечения трубопровода 30; θ0 - скорость поршня 7 или ударной бабы 4 к началу рабочего хода; θt - скорость потока на выходе в полость 9 из трубопровода 30.

Работу обратного клапана 29 проследим по чертежу, представленному на фиг. 2. При уменьшении давления в полости 9 рабочего гидроцилиндра 6 на запорный элемент 51 действует сила, равная Р=p1Sc-p2Sk, где p1, р2 - давление жидкости над и под запорным элементом, соответственно; Sc, Sk - площадь запорного элемента 51 со стороны сосуда и полости 9 соответственно. Сила Р переместит запорный элемент вниз, преодолев силу растяжения пружины 52, и откроет отверстие в клапане. Жидкость из сосуда 27 перетечет в полость 9. При этом из условия неразрывности потоков жидкости в полости 9 и в отверстии между сосудом и полостью 9 должно соблюдаться условие: Sckθu=S0θ0, где Sck - площадь слива в отверстии между сосудом и полостью 9; θu - скорость истечения жидкости через отверстие между корпусом 52 и запорным элементом 51.

При возвратном ходе давление в поршневой полости, ввиду создания давления для вытеснения жидкости из нее на слив, становится выше атмосферного. Под действием силы давления на площадь Sk запорный элемент 51 перемещается вверх, герметизируя отверстие между полостью 9 и сосудом 27. Жидкость из поршневой полости по трубопроводу 35 через клапан 33 и трубопровод 32 втекает в сосуд 27 через отверстие 55 и вытесняется из него через отверстие 56 по трубопроводу 32а в слив 31. При необходимости увеличения скорости истечения жидкости из сосуда 27 через клапан 29 можно создать в сосуде 27 давление жидкости порядка в несколько МПа за счет разности площадей отверстий 55 и 56, при этом диаметр отверстия 55 должен быть больше, чем диаметр отверстия 56.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение при его осуществлении предназначен для использования в машиностроении и может быть реализован в качестве вертикального штамповочного молота с гидравлическим приводом в организации технологических процессов, связанных с обработкой металлов давлением;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата, а именно за счет замены сухого трения в рабочем цилиндре на жидкостное и устранения утечки воздуха из этой полости при эксплуатации.

Указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверх суммарного) результата.

Следовательно заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| КУЗНЕЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2012 |

|

RU2505375C1 |

| КОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2005 |

|

RU2327542C2 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| Гидропневматический привод штамповочного молота | 1991 |

|

SU1819726A1 |

| Система управления гидравлического штамповочного молота | 1975 |

|

SU546419A1 |

| Гидропривод штамповочного молота | 1972 |

|

SU401094A1 |

| Вертикальный бесшаботный молот | 1981 |

|

SU984606A1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| Гидромолот | 1978 |

|

SU802457A1 |

Изобретение относится к кузнечно-штамповочному оборудованию для изготовления плоских или низких заготовок с удлиненной осью. Штамповочный молот содержит станину со стойками, имеющими направляющие, в которых вдоль вертикальной оси молота перемещается ударная баба. На стойках установлена плита с рабочим гидроцилиндром. Поршень гидроцилиндра соединен штоком с ударной бабой. Штоковая полость гидроцилиндра постоянно соединена с источником жидкости высокого давления. Поршневая полость периодически соединяется посредством двухпозиционных распределителей и клапанов с напорной и сливной магистралями, а через напорный и обратный магистральный клапаны - со штоковой полостью. Молот снабжен сосудом, имеющим входное и выходное отверстия, и обратным клапаном с запорной и напорной частями. Сосуд подсоединен к поршневой полости гидроцилиндра через обратный клапан со стороны его напорной части и соединен входным отверстием через сливной клапан с поршневой полостью гидроцилиндра, а выходным отверстием - со сливом. В результате обеспечивается исключение нестабильности кинематических и силовых параметров движения поршня гидроцилиндра. 1 з.п. ф-лы, 2 ил.

1. Вертикальный штамповочный молот с гидравлическим приводом, содержащий станину со стойками, оснащенными направляющими, в которых с возможностью возвратно-поступательного перемещения вдоль вертикальной оси молота размещена ударная баба, установленную на стойках плиту с закрепленным на ней рабочим гидроцилиндром с поршнем, который соединен посредством штока с ударной бабой и делит внутреннюю полость рабочего гидроцилиндра на штоковую и поршневую полости, при этом упомянутая штоковая полость постоянно соединена с источником жидкости высокого давления, а поршневая полость выполнена с возможностью периодического соединения посредством двухпозиционных распределителей и клапанов с напорной и сливной магистралями, а через напорный и обратный магистральный клапаны - со штоковой полостью, отличающийся тем, что он снабжен сосудом, имеющим входное и выходное отверстия, и обратным клапаном, выполненным с запорной и напорной частями, при этом сосуд подсоединен к поршневой полости рабочего гидроцилиндра через упомянутый обратный клапан со стороны напорной части последнего и соединен входным отверстием через сливной клапан с поршневой полостью рабочего гидроцилиндра, а выходным отверстием - со сливом.

2. Молот по п. 1, отличающийся тем, что обратный клапан с запорной и напорной частями встроен в сосуд.

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| Гидравлический привод штамповочного молота | 1989 |

|

SU1682024A1 |

| US 20040134254 A1, 15.07.2004 | |||

| DE 3527201 C1, 02.10.1986. | |||

Авторы

Даты

2016-02-10—Публикация

2014-08-14—Подача