Изобретение относится к машиностроению, в частности к конструкциям ковочных молотов.

Известен ковочный молот с паровоздушным приводом, содержащий шабот, стойки, в направляющих которых установлена баба, соединенная со штоком, цилиндр, установленный на подцилиндровой плите, установленной на стойках, и систему управления молотом [1].

Недостатками ковочных молотов с паровоздушным приводом являются: необходимость использования для работы молота вторичного энергоносителя - пара или сжатого воздуха; применение цеховых или заводских котельных или компрессорных станций; низкий эффективный кпд (при работе на паре кпд не превышает 2...2,5%); повышенный уровень шума при выхлопе пара или воздуха.

Недостатки молотов с паровоздушным приводом устраняются в молотах с гидравлическим приводом.

Известен ковочный молот с гидравлическим приводом, содержащий как и молоты с паровоздушным приводом шабот, стойки, в направляющих которых установлена баба, соединенная со штоком, гидроцилиндр, установленный на подцилиндровой плите, установленной на стойках, насосно-аккумуляторный привод, состоящий из насоса, электродвигателя и аккумулятора, нижний сливной бак [2].

Гидравлический привод нашел ограниченное применение только для штамповочных молотов. Ковочные молоты с гидравлическим приводом не применяются в промышленности ввиду сложных и тяжелых условий эксплуатации молота при выполнении операций свободной ковки. Недостатком, сдерживающим широкое применение гидропривода молотов, является также использование в гидросистеме молотов в качестве рабочей жидкости минерального масла, что приводит при обрыве штока молота и к возгоранию минерального масла при попадании на горячую заготовку. Препятствием для применения гидравлического привода молотов является также высокое давление рабочей жидкости в гидросистеме молота (как правило, больше 10 МПа), что усложняет герметизацию трубопроводов и обеспечение ресивера аккумулятора сжатым воздухом (больше 10 МПа), так как закачка воздуха осуществляется от баллонов с сжатым воздухом. Применение минерального масла удорожает эксплуатацию молота.

В предлагаемой конструкции ковочного молота с гидравлическим приводом применяется в качестве рабочей жидкости дешевая негорючая водная эмульсия с давлением не превышающим 3,5 МПа, что позволяет применять дешевые и надежные в эксплуатации центробежные насосы. Применение центробежных насосов позволяет также существенно уменьшить уровень шума при эксплуатации молота. Применение в системе молота индивидуального компрессора низкого давления для восполнения утечек сжатого воздуха при эксплуатации позволяет работать на молоте автономно на одном энергоносителе - электрической энергии.

Предлагаемый ковочный молот с гидравлическим приводом, содержащий шабот, стойки, в направляющих которых установлена баба, соединенная со штоком, гидроцилиндр, установленный на подцилиндровой плите, смонтированной на стойках, аккумулятор, соединенный со штоковой полостью цилиндра, ресивер аккумулятора, нижний сливной бак и насосный агрегат, состоящий из насоса и электродвигателя, снабжен установленными на подцилиндровой плите поворотным краном, имеющим напорный и сливной проходы, шарнирно установленной на стойке рукояткой управления в виде двуплечего рычага, двуплечим рычагом с упором, верхним сливным баком, имеющим воздушный клапан, связанный с поплавком, и соединенным с выходом сливного прохода поворотного крана и с нижним сливным баком, при этом стойка снабжена закрепленным на ней упором, двуплечий рычаг с упором шарнирно установлен на одном плече двуплечего рычага рукоятки управления с возможностью взаимодействия своим упором с упором стойки, одно плечо упомянутого двуплечего рычага с упором посредством тяги связано с поворотным краном, а второе выполнено криволинейным и расположено с возможностью взаимодействия с бабой, поршневая полость гидроцилиндра соединена посредством трубопроводов с выходом напорного прохода и входом сливного прохода поворотного крана, и через соответствующие обратные клапаны - с аккумулятором, насосом и верхним сливным баком, а штоковая полость гидроцилиндра соединена посредством трубопроводов с входом напорного прохода крана и аккумулятором и через обратный клапан - с насосом.

Сливной трубопровод верхнего сливного бака выполнен с боковыми отверстиями выше торца трубопровода и уровня жидкости в верхнем сливном баке, а сливной трубопровод нижнего сливного бака выполнен с боковыми отверстиями выше торца трубопровода и уровня жидкости в нижнем сливном баке.

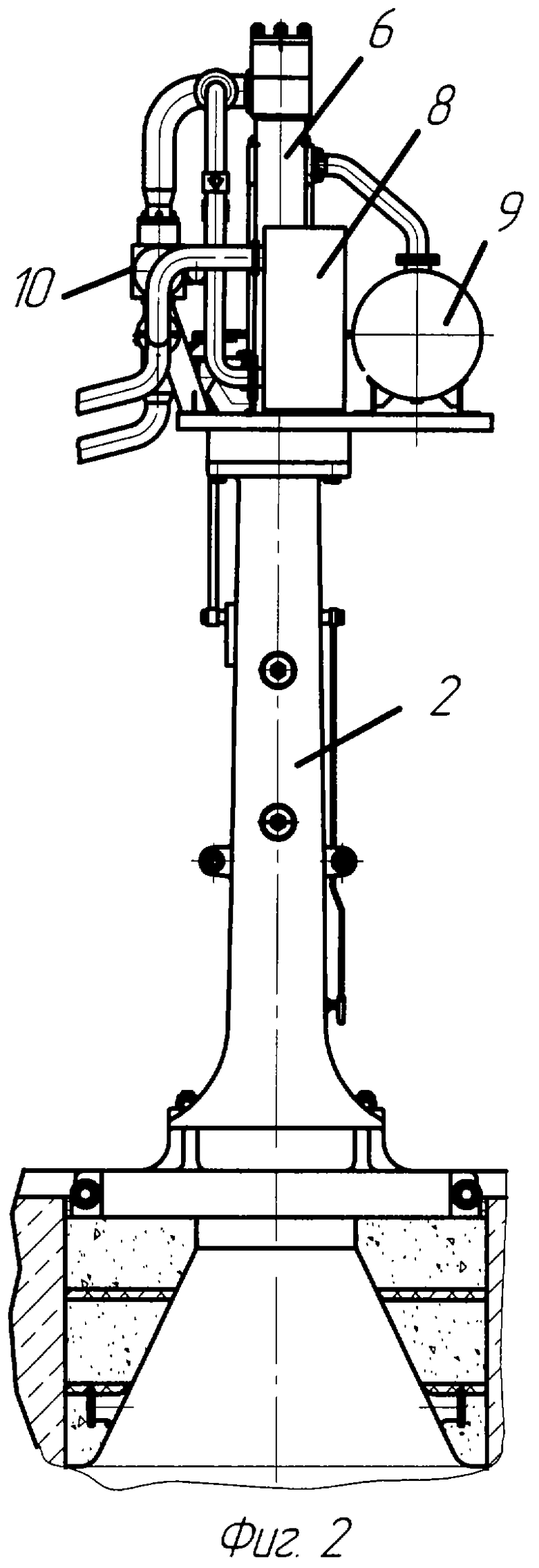

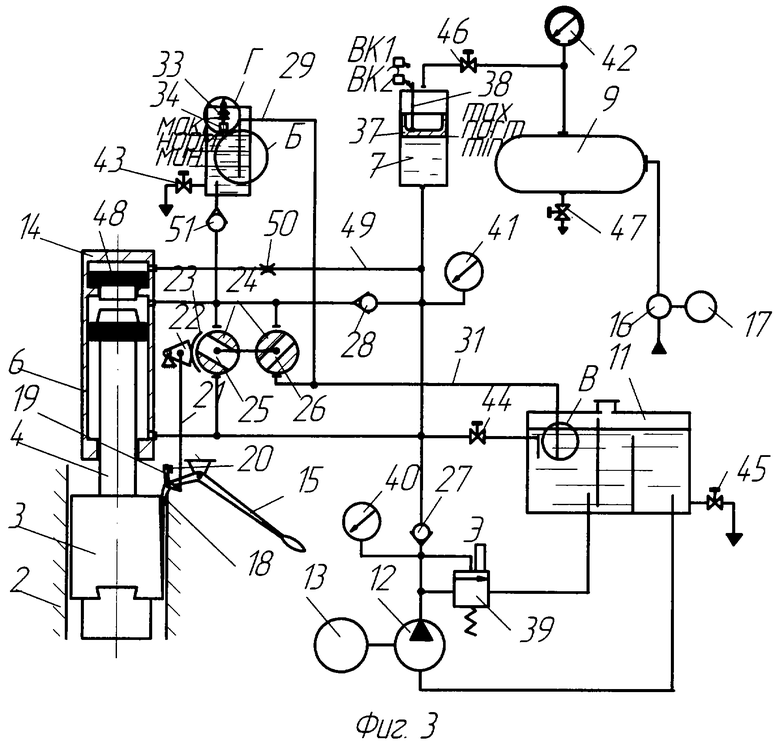

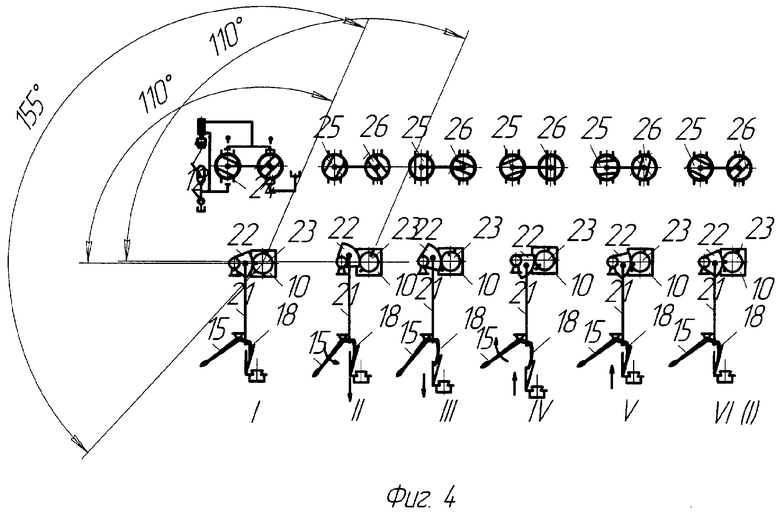

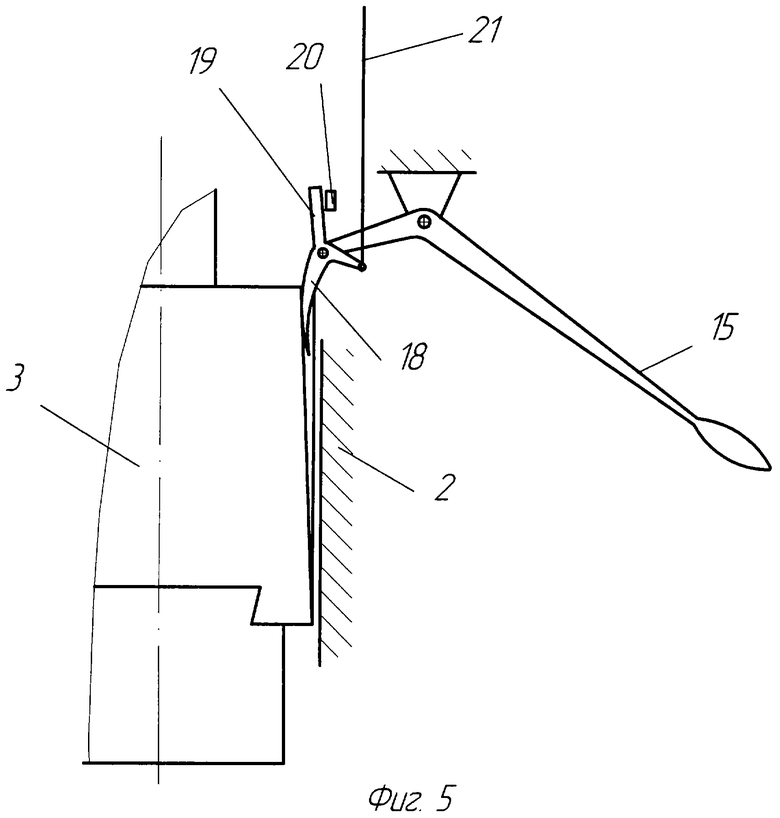

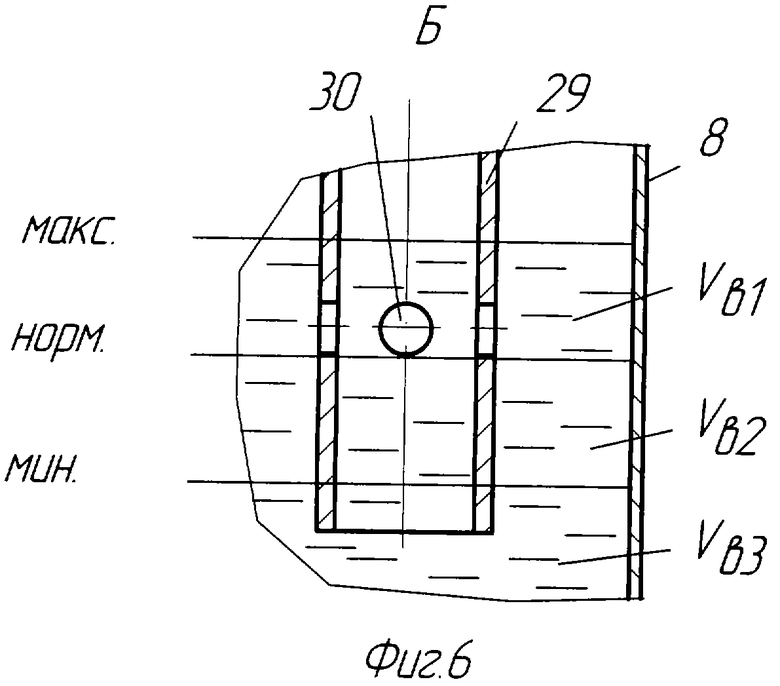

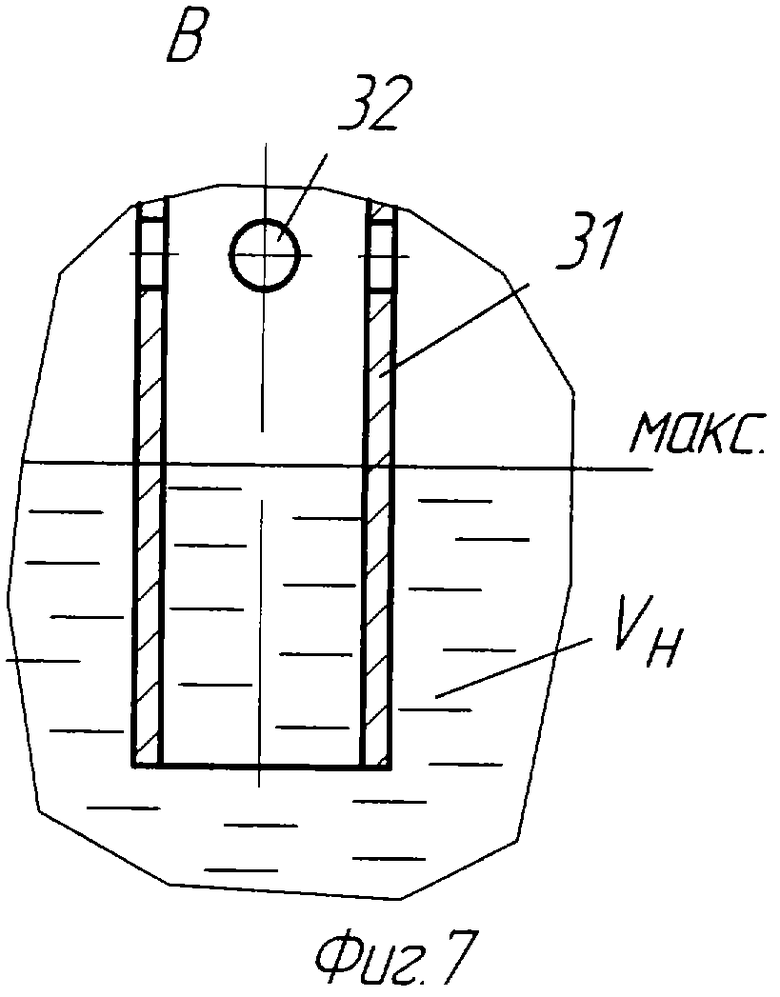

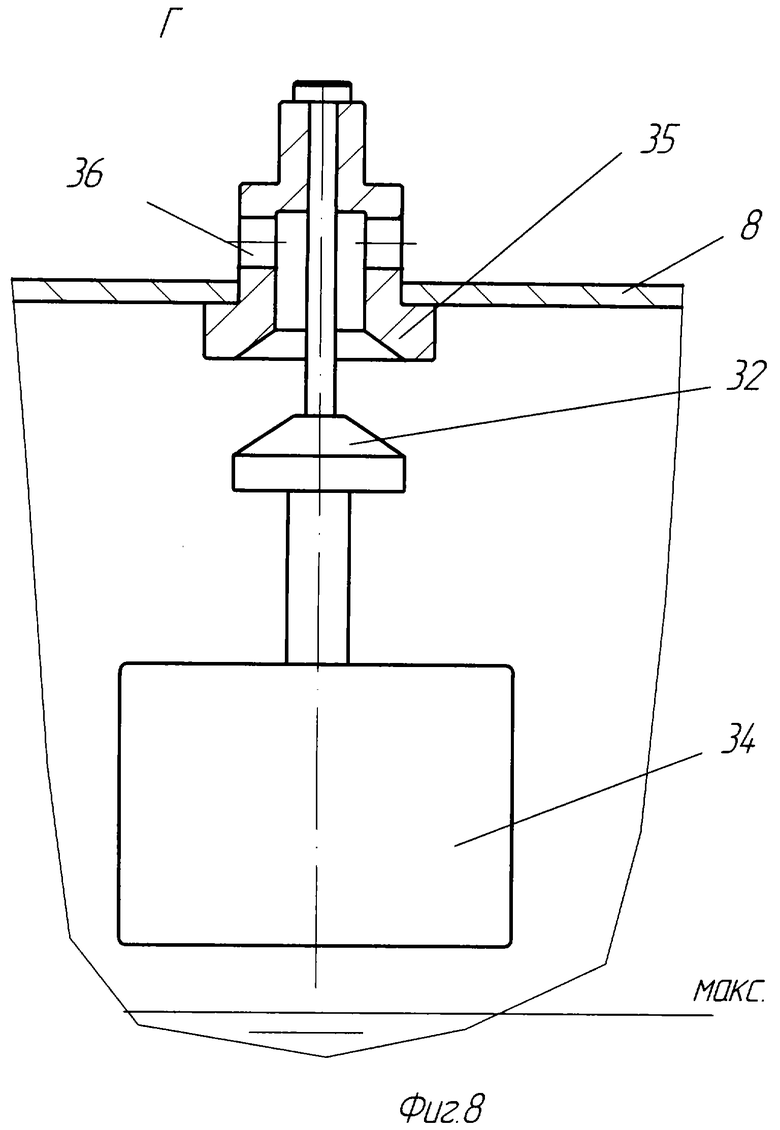

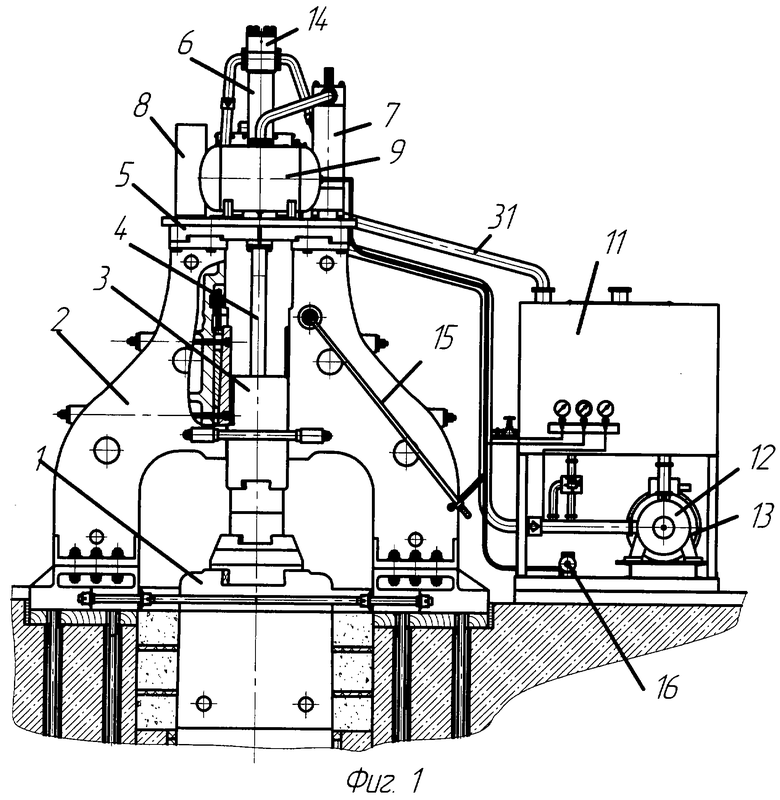

Конструкция и работа ковочного молота с гидравлическим приводом поясняется чертежами, на которых на фиг.1 изображен общий вид молота с гидроприводом, на фиг.2 - вид по стрелке А на молот на фиг.1, на фиг.3 - гидрокинематическая схема молота, на фиг.4 - положение кранов и системы управления на этапах машинного цикла молота, на фиг.5 - система управления молотом, на фиг.6 - место Б на фиг.3 сливного трубопровода верхнего сливного бака, на фиг.7 - место В на фиг.3 сливного трубопровода нижнего сливного бака, на фиг.8 - место Г на фиг.3 воздушного клапана верхнего сливного бака.

Молот содержит (фиг.1) шабот 1, стойки 2, бабу 3, расположенную в направляющих стоек, шток 4, установленные на подцилиндровой плите 5, гидроцилиндр 6, аккумулятор 7, верхний сливной бак 8, ресивер 9, поворотный кран 10 (фиг.2). Рядом с молотом установлен сливной бак 11 с гидроагрегатом, состоящим из насоса 12 и электродвигателя 13. В верхней части гидроцилиндра 6 установлен предохранитель 14. Для управления молот снабжен рукояткой 15. Для предварительного создания давления в ресивере 9 и подпитки ресивера 9 при утечках в пневмосистеме молота он снабжен компрессором 16 с электродвигателем 17 (фиг.3). Рукоятка 15 (фиг.1 и 3) выполнена в виде двуплечего рычага, на втором конце которого шарнирно установлен криволинейный рычаг 18 с упором 19 (фиг.5), взаимодействующим с упором 20, установленным на стойке молота. Криволинейный рычаг 18 выполнен в виде двуплечего рычага, криволинейное плечо которого взаимодействует с бабой 3, а второе плечо шарнирно связано с одним концом тяги 21 (фиг.5), второй конец которой связан с зубчатым сектором 22 (фиг.3). Зубчатый сектор 22 взаимодействует с зубчатым колесом 23, связанным с краном 24 поворотного крана 10. Кран 24 поворотного крана 10 имеет напорный 25 и сливной 26 проходы.

Штоковая полость гидроцилиндра 6 (фиг.3) постоянно соединена трубопроводом с аккумулятором 7 и через обратный клапан 27 с насосом 12. Поршневая полость гидроцилиндра 6 соединена через обратный клапан 28 с аккумулятором 7 и через напорный проход 25 может быть соединена с аккумулятором 7 и через обратный клапан 27 с насосом 12 или через сливной проход 26 трубопровода 29 с верхним сливным баком 8 трубопровода 30 с нижним сливным баком 11. Трубопровод 29 (фиг.6) имеет отверстия 30, а трубопровод 31 имеет отверстия 32 (фиг.7).

Верхний сливной бак 8 содержит воздушный клапан 33, соединенный с поплавком 34 и взаимодействующий с седлом 35, в корпусе которого выполнены отверстия 36 (фиг.8).

Поршень 37 аккумулятора 7 взаимодействует с толкателем 38, который взаимодействует с конечными выключателями ВК1 и ВК2. Насос 12 соединен со сливным баком 11 электромагнитным клапаном 39 с электромагнитом Э. Управление электромагнитом Э осуществляется от конечных выключателей ВК1 и ВК2.

Гидросистема снабжена для замера давления насоса 12 манометром 40, давления в аккумуляторе 7, манометром 41, давления в ресивере 9, контактным манометром 42, вентилями 43, 44, 45, 46, 47. Предохранитель 14 имеет поршень 48, надпоршневая полость которого соединена трубопроводом 49 через дроссель 50 с аккумулятором 7. Уровень жидкости в верхнем сливном баке 8 занимает положение «норм.» (фиг.3 и 6) по уровню отверстий 30, а в нижнем сливном баке 11 уровень жидкости в положении не превышающем уровень «макс.» ниже отверстий 32 (фиг.3 и 6). Поршневая полость гидроцилиндра 6 соединена через обратный клапан 51 с верхним сливным баком 8.

Работа молота. Перед началом работы электросистема молота подключается к сети. Вентили 43, 44, 46, 47 закрыты. Вентиль 46 открыт. От контактного манометра 42, если давление в ресивере 9 меньше минимального установленного значения, включается электродвигатель 17 компрессора 16. Происходит подкачка сжатого воздуха в ресивер 9. При достижении установленного манометром 42 давления электродвигатель 17 компрессора 16 от контактов манометра 41 отключается и при разряженном аккумуляторе 7 (флажок толкателя 38 замыкает выключатель ВК2) включается электродвигатель 13 насоса 12. Осуществляется закачка аккумулятора 7. При зарядке аккумулятора баба 3 поднимается вверх. При подходе к верхнему положению баба 3 входит в контакт с рычагом 18, рычаг поворачивается против часовой стрелки, тяга 21 поднимается, поворачивает зубчатый сектор 22, который поворачивает кран 24, проходы 25 и 26 крана 24 закрываются и баба 3 останавливается в крайнем верхнем положении. При полностью заполненном аккумуляторе 7 флажок толкателя 38 замыкает выключатель ВК1. От выключателя ВК1 включается электромагнит Э клапана 39, который соединяет насос 12 со сливным баком 11.

В исходном положении баба 3 находится в крайнем верхнем положении, рукоятка 15 расположена в верхнем положении, напорный проход 25 и сливной проход 26 крана 24 закрыты (фиг.4 поз.I).

Для осуществления хода разгона вниз рукоятка 15 опускается вниз. Проходы крана 25, 26 занимают позицию II (фиг.4) и проход 25 соединяет поршневую полость гидроцилиндра 6 с аккумулятором 7, насосом 12 и штоковой полостью гидроцилиндра 6. Баба 3 перемещается вниз, рычаг 18 поворачивается по часовой стрелки и перемещает тягу 21 вниз и поворачивает кран 24 в позицию III (фиг.4), полностью открывая проход 25 жидкости из аккумулятора 7, насоса 12 и штоковой полости гидроцилиндра 6 в поршневую полость гидроцилиндра 6. При дальнейшем движении бабы 3 вниз рычаг 18 упором 19 упирается в упор 20 и не взаимодействует с бабой 3 и кран 24 и проходы 25 и 26 сохраняют положение в позиции III (фиг.4).

Происходит ход разгона бабы 3 вниз. При этом жидкость вытесняется из штоковой полости гидроцилиндра 6 и поступает в поршневую полость, суммируясь с потоком жидкости от аккумулятора 7 и насоса 12. В конце хода вниз осуществляется деформирование заготовки.

Обратный клапан 51 соединяет поршневую полость гидроцилиндра 6 с верхним сливным баком 8 в случае перемещения бабы 3 вниз при закрытых проходах 25 и 26 крана 24 и предотвращает понижение давления ниже допустимого (образование явления кавитации) в поршневой полости гидроцилиндра 6.

Для перемещения бабы 3 вверх рукоятка 15 переводится в верхнее положение. Кран 24 и проходы 25 и 26 занимают положение в позиции IV (фиг.4) и через сливной проход 26 соединяет поршневую полость гидроцилиндра 6 с верхним сливным баком 8 и нижним сливным баком 11. Под действием давления в штоковой полости гидроцилиндра 6 баба 3 при подаче жидкости от насоса 12 и аккумулятора 7 перемещаются вверх. Кран 24 и проходы 25 и 26 сохраняют положение в позиции IV (фиг.4) до момента контакта бабы 3 с рычагом 18.

При дальнейшем перемещении бабы 3 вверх рычаг 18 поворачивается против часовой стрелки и поворачивает кран 24. Происходит частичное закрытие сливного прохода 26 крана 24 (в позиции V фиг.4 показано промежуточное положение крана 24), дросселирование жидкости через сливной проход 26 крана 24 и торможение бабы 3. При дальнейшем перемещении бабы 3 вверх сливной проход 26 крана 24 полностью закрывается (позиция V фиг.4) и баба 3 останавливается - позиция VI (I) (фиг.4).

При ходе торможения вверх при полностью закрытых проходах 25 и 26 крана 24 происходит вытеснение жидкости из поршневой полости гидроцилиндра 6 через обратный клапан 28 в аккумулятор 7, что предотвращает существенное повышение давления (мультипликацию) в поршневой полости гидроцилиндра 6. При этом давление в гидроцилиндре 6 превышает давление в аккумуляторе 7 на величину гидравлических сопротивлений в магистрали, соединяющей гидроцилиндр 6 с аккумулятором 7.

При ходе вверх жидкость из поршневой полости гидроцилиндра 6 поступает в верхний бак 8 и нижний бак 11, что уменьшает сопротивление вытеснению жидкости из поршневой полости гидроцилиндра 6. В конце хода вверх уровень жидкости в верхнем сливном баке 8 занимает положение «макс.» и не доходит до поплавка 34.

При следующем ходе разгона вниз в случае, когда проходы 25 и 26 оказываются закрытыми, происходит подсос жидкости через обратный клапан 51. При этом уровень жидкости не снижается ниже уровня «мин.». При максимальных перемещениях бабы 3 подсос жидкости из верхнего бака 8 не присходит, что может привести к повышению уровня жидкости выше «макс.». В этом случае поплавок 34 поднимается и закрывает воздушный клапан 33, что приводит к повышению давления в баке 8 и ограничивает поступление жидкости в бак 8. При технологической паузе и ходе вниз происходит слив жидкости из верхнего сливного бака 8 в нижний сливной бак 11 до уровня жидкости в положении «норма.». Отверстия 30 (фиг.6) соединяют трубопроводы 29 и 31 с атмосферой, что позволяет полностью слить жидкость из трубопроводов 29 и 31 и уменьшить сопротивление сливу жидкости при следующем ходе. При сливе жидкости из гидроцилиндра 6 через пустые трубопроводы 29 и 31 в сливные баки 8 и 11 воздух вытесняется через отверстия 30 (фиг.6) и 32 (фиг.7), не попадая в жидкость сливных баков 8 и 11.

К началу следующего хода вниз аккумулятор 7 полностью заряжается.

При полностью заряженном аккумуляторе 7 конечный выключатель ВК1 включает электромагнит Э и электромагнитный клапан 39 осуществляет разгрузку насоса 12 и электродвигателя 13, переключая подачу насоса 12 в нижний сливной бак 11. При разрядке аккумулятора 7 и контакте флажка толкателя 38 с выключателем ВК2 электромагнит Э обесточивается и клапан 39 закрывает проход жидкости в сливной бак 11.

При завершении работы на молоте выключается электродвигатель 13 и открытием вентиля 44 осуществляется слив жидкости в нижний сливной бак 11 из аккумулятора 7. Аккумулятор 7 разряжается. Баба 3 поворотом рукоятки 15 вниз опускается в нижнее положение. Вентиль 44 закрывается. Молот обесточивается от электросети. С целью предотвращения утечек сжатого воздуха и попадания воздуха в гидросистему молота через уплотнения поршня аккумулятора 7 при продолжительном времени в нерабочем состоянии молота (окончание рабочей смены) вентиль 46 закрывается.

Предлагаемая конструкция молота благодаря применению поворотного крана 10, верхнего сливного бака 8 с воздушным клапаном 33 с поплавком 34, отверстиям 30 и 32 в сливных трубопроводах 29 и 31, применению упоров 19 на криволинейном рычаге 18 и 20 на станине молота позволяет управлять молотом от рукоятки управления 15 во всех режимах работы молота и существенно упростить управление молотом.

Источники информации

1. Кузнечно-штамповочное оборудование. Молоты. Винтовые прессы. Ротационные и электрические машины / Л.И.Живов, А.Г.Овчинников - 2-е изд. перераб. и доп. - К.: Вища шк. Головное изд.-во, 1985. - 279 с. стр.18, рис.2.1.

2. Там же, стр.137, рис.7.13.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВИЛИЧЕСКИМ ПРИВОДОМ | 2014 |

|

RU2574623C1 |

| КУЗНЕЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2012 |

|

RU2505375C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| Гидравлический привод штамповочного молота | 1989 |

|

SU1682024A1 |

| Высокоскоростной молот | 1988 |

|

SU1563832A1 |

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

| Гидравлический молот | 1980 |

|

SU897376A1 |

| Гидропневматический привод штамповочного молота | 1991 |

|

SU1819726A1 |

Изобретение относится к оборудованию для обработки металлов давлением. Молот содержит шабот и стойки с направляющими, в которых установлена баба молота. На стойках смонтирована подцилиндровая плита с гидроцилиндром. Штоковая полость гидроцилиндра соединена с аккумулятором. В молоте предусмотрены ресивер аккумулятора, нижний и верхний сливные баки и насосный агрегат. На подцилиндровой плите установлен поворотный кран. На стойке имеется упор и шарнирно смонтирована рукоятка управления в виде двуплечего рычага. На одном плече двуплечего рычага рукоятки шарнирно установлен двуплечий рычаг с упором. Последний взаимодействует с упором стойки. Одно плечо двуплечего рычага с упором связано с поворотным краном. Второе плечо выполнено криволинейным и взаимодействует с бабой молота. Поршневая полость гидроцилиндра соединена с выходом напорного прохода и входом сливного прохода поворотного крана, а также с аккумулятором, насосом и верхним сливным баком. Штоковая полость соединена с входом напорного прохода крана, аккумулятором и насосом. В результате обеспечивается повышение экономичности, снижение уровня шума при эксплуатации молота и упрощение его управления. 1 з.п. ф-лы, 8 ил.

| ЖИВОВ Л.И., ОВЧИННИКОВ А.Г., Кузнечно-штамповочное оборудование | |||

| Молоты | |||

| Винтовые прессы | |||

| Ротационные и электрофизические машины, Киев, Вища школа, 1985, с.137, рис.3.17 | |||

| Гидравлический привод молота | 1981 |

|

SU1039632A1 |

| Гидропривод кузнечно-штамповочной машины ударного действия | 1978 |

|

SU679297A1 |

| US 3683666 A, 15.08.1972 | |||

| Полимербетонная смесь | 1987 |

|

SU1527212A1 |

Авторы

Даты

2008-06-27—Публикация

2005-11-30—Подача