Изобретение относится к химии высокомолекулярных соединений, а именно к полимерным материалам с повышенными требованиями к физико-механическим свойствам.

Одним из способов улучшения физико-механических показателей и химической стойкости изделий из ПДЦПД является увеличение степени поперечной сшивки полимерной матрицы.

Известен способ получения сшитого ПДЦПД с повышенной теплостойкостью, в котором увеличение температуры стеклования достигается длительным высокотемпературным прогревом полимерного блока при 300-350°С. US 2009156735 А, 18.06.2009.

Недостатками данного способа являются высокая энергозатратность и низкая прочность образующегося материала.

Для ПДЦПД описан способ увеличения степени поперечной сшивки присоединяющимися по двойным связям полимера реагентами: бис-азидами, динитрилоксидами, полифенолами в присутствии кислот Льюиса. US 20080023884 А, 31.01.2008.

Недостатками данного способа являются труднодоступность и высокая стоимость данных реагентов.

Для ПДЦПД описан способ увеличения степени поперечной сшивки при использовании пероксидных инициаторов. US 5728785А, 17.03.1998.

Недостатками данного способа являются использование малоэффективных рутениевых катализаторов первого поколения и плохая совместимость используемых радикальных инициаторов полимерными стабилизаторами.

Известен способ получения сшитого ПДЦПД в присутствии добавок катализаторов катионной и радикальной полимеризации (0,05-5,0%) - ангидрида трифторметансульфокислоты, бензолсульфокислоты, ангидрида трифторуксусной кислоты, дифенилтетраметилдисилазана и диметилдифенилбутана. US 5268232, 07.12.1993.

Недостатками данного способа являются высокое тепловыделение, приводящее к температурной деструкции и снижению прочности полимера, а также использование малоэффективных нестабильных на воздухе катализаторов метатезисной полимеризации на основе соединений вольфрама.

Помимо радикальных инициаторов, наиболее простым и доступным сшивающим реагентом для непредельных полимеров является элементная сера, которая используется для вулканизации непредельных каучуков, содержащих в структуре звенья дициклопентадиена СКИ-3 и СКИ-40. Рылова М.В. Сополимеры дициклопентадиена и элементной серы с пониженной сульфидностью: механизм образования, строение и возможные области применения. Диссертация на соиск. уч. ст.к.х.н., Казань, 2004.

Описано взаимодействие дициклопентадиена с серой при температуре 100-110°С, приводящее к образованию циклического продукта, способного полимеризоваться при нагревании. Патент DD 263770, 1987.

Взаимодействие дициклопентадиена с серой при более высокой температуре (150-180°С) приводит к образованию полимерного продукта, используемого в качестве связующего для серных бетонов. Н.Ф. Личман. Применение серы и золы ТЭЦ Норильского региона при строительстве и реконструкции гидротехнических сооружений. Инженерно-строительный журнал, 2011, №8, с. 29-34.

В научной и патентной литературе данные о метатезисной полимеризации дициклопентадиена, содержащего серу, приводящего к образованию сшитого полимера, отсутствуют. Найдено единственное упоминание о серной вулканизации и сшивке независимо полученного линейного ПДЦПД. A. Cimpoeru, G. Brates, М. Dimonie. Vulcanization and crosslinking of linear polydicyclopentadiene. Revue Roumaine de Chimie, 2001, 45(6), 579-585.

Наиболее близким к предложенному по технической сущности является способ получения полидициклопентадиена и материалов на его основе, включающий растворение, модифицирующих добавок, полимерных стабилизаторов и катализатора общей формулы:

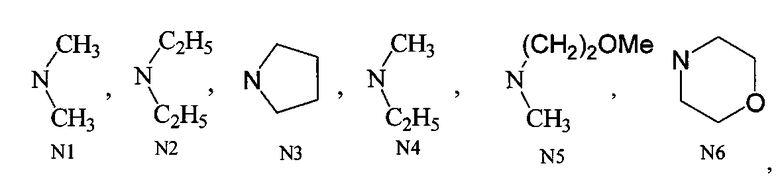

где L - заместитель, выбранный из группы:

где L - заместитель, выбранный из группы:

в дициклопентадиене и полимеризацию реакционной массы, отличающийся тем, что дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С. RU 2402572 С1, 25.08.2014.

К недостаткам способа можно отнести невысокую температуру стеклования образующегося материла (до 170°С), низкую прочность при сжатии (до 80 МПа) и степень набухания в нефти (до 30%).

Технической задачей данного изобретения является разработка способа поперечной сшивки полидициклопентадиена, обеспечивающего получение полимерного материала широкого спектра применения, обладающего улучшенным комплексом свойств, заключающихся в повышенной термо- и маслостойкости.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении теплостойкости и физико-механических показателей полициклопентадиена (ПДЦПД), таких как температура стеклования полициклопентадиена более 170°С, прочность при сжатии более 120 МПа и снижение степени набухания в нефти, (25°С/1 неделя) до 5%, за счет образования поперечных химических связей между полимерными цепями.

Технический результат достигается осуществлением способа поперечной сшивки полидициклопентадиена, предусматривающего приготовление полимерной матрицы введением в дициклопентадиен при комнатной температуре полимерного стабилизатора, растворением элементной серы в количестве 0,1-5,0 масс%, перемешиванием смеси в течение 1-150 мин, внесением рутениевого катализатора метатезисной полимеризации дициклопентадиена (ДЦПД) и перемешиванием полученной смеси в течение 1-150 мин, полученную матрицу нагревают до температуры 160-300°С со скоростью 4-10°С/мин, выдерживают при данной температуре в течение 5-240 мин и охлаждают до комнатной температуры.

При этом применяют полимерный стабилизатор, в качестве которого используют соединения, выбранные из группы (в круглых скобках после каждого наименования указано сокращенное обозначение соединения): тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4'-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N'-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234).

Для осуществления процесса поперечной сшивки полидициклопентадиена, предпочтительно, используют рутениевые катализаторы метатезисной полимеризации дициклопентадиена (обозначение катализаторов N1a - N20a. N1b - N5b, N1c), описанные в RU 2527453 C1, 27.08.2014, рутениевые катализаторы метатезисной полимеризации ДЦПД (обозначение катализаторов N1 - N5), раскрытые в патенте RU 2402572 С1, 25.08.2010, и другие. Причем рутениевый катализатор метатезисной полимеризации ДЦПД вносят при температуре от 0°С до 50°С.

Компоненты полимерной матрицы находятся в следующих количествах, масс.%:

Указанные отличительные признаки существенны.

Метатезис-серно сшитый полидициклопентадиен, полученный с использованием одновременно рутениевого катализатора метатезиса и элементной серы, имеет существенно большую температуру стеклования, которая находится в интервале от 170 до 360°С, и лучшие механические характеристики по сравнению с полидициклопентадиеном, имеющим температуру стеклования не выше 170°С. Для ряда образцов температура стеклования превышает 360°С и не может быть определена, поскольку приближается к температуре начала деструкции полимера. Важным свойством является стойкость к органическим растворителям и для некоторых образцов процент набухания в нефти не превышает 3% после выдержки в течение месяца при температуре 25°С. По сравнению с полидициклопентадиеном, предлагаемый материал обладает большей прочностью при растяжении и сжатии при высоких температурах.

Изобретение осуществляют следующим образом.

В дициклопентадиен вносят полимерный стабилизатор и растворяют элементную серу, перемешивают смесь в течение 5-150 мин и вводят рутениевый катализатор метатезисной полимеризации ДЦПД при температуре от 0°С до 50°С. Смесь перемешивают в течение 5-40 мин и получают, таким образом, полимерную матрицу следующего состава, масс.%:

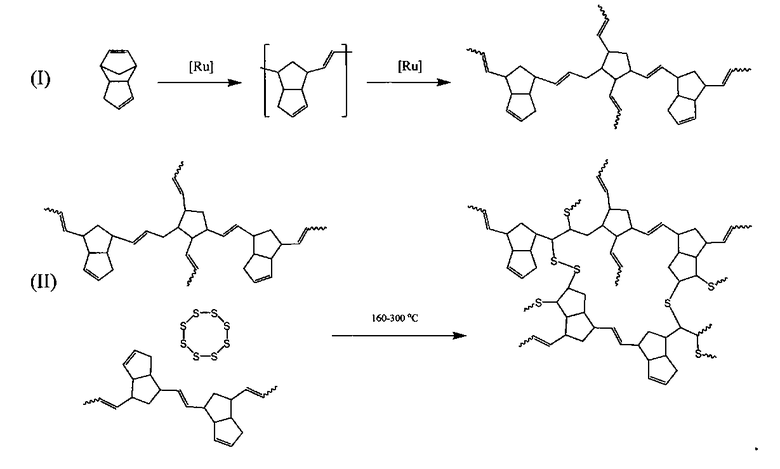

При нагревании полимерной матрицы до температуры 160-300°С со скоростью 4-10°С/мин с последующей выдержкой при данной температуре в течение 5-240 мин и последующего охлаждения до комнатной температуры происходит метатезисная (I) и серная (II) сшивка состава смеси по следующей схеме:

Растворимость серы в дициклопентадиене и отсутствие дезактивирующего влияния на рутениевый катализатор метатезисной полимеризации позволяют объединить в один процесс метатезисную полимеризацию (I) и последующую серную «сшивку» полимерной матрицы (II). Серная «сшивка», протекающая при нагревании на стадии пост-отверждение, позволяет увеличить теплостойкость и физико-механические показатели ПДЦПД за счет образования поперечных химических связей между полимерными цепями.

В результате получают полимерный материал в виде метатезис-серно сшитого полидициклопентадиена, характеризуемый следующими показателями:

Температура стеклования (Tg)

- А более 250°С

- Б от 201 до 250°С

- В от 170 до 200°С

- Г менее 170°С

Прочность при сжатии, МПа

- А более 250

- Б от 170 до 249

- В от 120 до 169

- Г менее 120

Набухание в нефти (25°С/1 неделя), %

- А менее 1

- Б от 1,1 до 3

- В 3,1 до 5

- Г более 5

Способ иллюстрируют следующие примеры.

Пример 1

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,37 масс %), 168 (0,73 масс %), 770 (0,37 масс %) и элементную серу (5,0 масс %), смесь перемешивают в течение 150 мин. Катализатор N4b (0,0093 масс %) вносят при температуре 30°С.Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 2

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,40 масс %), ТНРР (0,40 масс %), 770 (0,40 масс %) и элементную серу (3,0 масс %), смесь перемешивают в течение 95 мин. Катализатор N8a (0,0101 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 15 мин, после чего нагревают со скоростью 4°С/мин до температуры 170°С, выдерживают при данной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 3

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 354 (1,0 масс %), 770 (0,50 масс %) и элементную серу (4,0 масс %), смесь перемешивают в течение 140 мин. Катализатор N2b (0,0068 масс %) вносят при температуре 45°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 10°С/мин до температуры 275°С, выдерживают при данной температуре в течение 50 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 4

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,20 масс %), 168 (0,50 масс %), 292 (0,50 масс %) и элементную серу (2,0 масс %). Катализатор N18a (0,0136 масс %) вносят при температуре 10°С. Полученную смесь перемешивают в течение 5 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 20 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 5

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (1,50 масс %), ТНРР (1,0 масс %), 123 (1,50 масс %) и элементную серу (2,0 масс %). Катализатор N13a (0,0101 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 220°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (А), набухание (Б).

Пример 6

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 330 (0,40 масс %), 168 (0,50 масс %), 770 (0,50 масс %) и элементную серу (2,0 масс %). Катализатор Nib (0,0068 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 8°С/мин до температуры до 200°С, выдерживают при данной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 7

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,40 масс %), 327 (0,20 масс %) и элементную серу (2,0 масс %). Катализатор N20a (0,0053 масс %) вносят при температуре 15°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 255°С, выдерживают при данной температуре в течение 40 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 8

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 330 (0,45 масс %), ТНРР (0,45 масс %), 292 (0,45 масс %) и элементную серу (2,50 масс %). Катализатор N16a (0,0087 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 1 мин, после чего нагревают со скоростью 5°С/мин до температуры 260°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (А), набухание (А).

Пример 9

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,50 масс %), 168 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 115 мин. Катализатор N3 (0,0096 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 4°С/мин до температуры 180°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 10

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 14 (0,40 масс %), 168 (0,80 масс %), 770 (0,40 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 105 мин. Катализатор N4a (0,0127 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 11

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,02 масс %), 168 (0,04 масс %), 770 (0,04 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 55 мин. Катализатор N15a (0,0106 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 8 мин, после чего нагревают со скоростью 3°С/мин до температуры 170°С, выдерживают при данной температуре в течение 160 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (А), набухание (А).

Пример 12

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,35 масс %), 327 (0,20 масс %), 770 (0,50 масс %) и элементную серу (1,50 масс %), смесь перемешивают в течение 30 мин. Катализатор N12a (0,0086 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 7°С/мин до температуры 270°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 13

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 703 (0,45 масс %), 770 (0,45 масс %) и элементную серу (2,5 масс %), смесь перемешивают в течение 45 мин. Катализатор N5b (0,0132 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 260°С, выдерживают при данной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 14

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 168 (0,36 масс %), 168 (0,72 масс %), 123 (0,45 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 100 мин. Катализатор N3b (0,0132 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 250°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (А), набухание (А).

Пример 15

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,45 масс %), 168 (0,45 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 50 мин. Катализатор N11a (0,01 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 15 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 16

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,45 масс %), 168 (0,45 масс %) и элементную серу (3,0 масс %), смесь перемешивают в течение 95 мин. Катализатор N10a (0,0071 масс %) вносят при температуре 5°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 170°С, выдерживают при данной температуре в течение 40 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 17

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 5057 (0,4 0 масс %), ТНРР (0,80 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 65 мин. Катализатор N2 (0,015 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 270°С, выдерживают при данной температуре в течение 45 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: Tg (А), прочность при сжатии (А), набухание (А).

Пример 18

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,20 масс %), 168 (0,40 масс %), 770 (0,40 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 35 мин. Катализатор N9a (0,0023 масс %) вносят при температуре 15°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 270°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 19

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,50 масс %), 168 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 3 мин. Катализатор N6a (0,0061 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 290°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 20

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,37 масс %), 168 (0,10 масс %), 770 (0,47 масс %) и элементную серу (0,10 масс %), смесь перемешивают в течение 10 мин. Катализатор N1c (0,0117 масс %) вносят при температуре 20°С. Полученную смесь перемешивают в течение 5 мин, после чего нагревают со скоростью 4°С/мин до температуры 300°С, выдерживают при данной температуре в течение 5 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 21

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерный стабилизатор 702 (0,10% масс) и элементную серу (2,0% масс), смесь перемешивают в течение 5 мин. Катализатор N1a (0,0033 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 2°С/мин до температуры 280°С, выдерживают при данной температуре в течение 1 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (Б), набухание (Б).

Пример 22

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,50 масс %), 168 (0,50 масс %), 770 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 40 мин. Катализатор N2a (0,0166 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 20 мин, после чего нагревают со скоростью 5°С/мин до температуры 250°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (А), набухание (Б).

Пример 23

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,20 масс %), 168 (0,50 масс %), 292 (0,50 масс %) и элементную серу (2,0 масс %). Катализатор N19a (0,0252 масс %) вносят при температуре 0°С. Полученную смесь перемешивают в течение 1 мин, после чего нагревают со скоростью 6°С/мин до температуры 265°С, выдерживают при данной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 24

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,20 масс %), 168 (0,50 масс %), 123 (0,50 масс %) и элементную серу (2,0 масс %). Катализатор N5 (0,0125 масс %) вносят при температуре 10°С. Полученную смесь перемешивают в течение 5 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 25

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 330 (0,50 масс %), 168 (0,50 масс %), 770 (0,50 масс %) и элементную серу (5,0 масс %). Катализатор N4 (0,0161 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 160°С, выдерживают при данной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 26

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,20 масс %), ДППД (0,50 масс %) и элементную серу (0,50 масс %). Катализатор N17a (0,0091 масс %) вносят при температуре 20°С. Полученную смесь перемешивают в течение 5 мин, после чего нагревают со скоростью 10°С/мин до температуры 300°С, выдерживают при данной температуре в течение 10 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (Б), набухание (А).

Пример 27

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 702 (0,30 масс %), 168 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 15 мин. Катализатор N14a (0,0089 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 8°С/мин до температуры 250°С, выдерживают при данной температуре в течение 45 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (А), набухание (А).

Пример 28

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,40 масс %), 168 (0,80 масс %), 770 (0,40 масс %) и элементную серу (4,0 масс %), смесь перемешивают в течение 65 мин. Катализатор N1 (0,0096 масс %) вносят при температуре 50°С. Полученную смесь перемешивают в течение 5 мин, после чего нагревают со скоростью 3°С/мин до температуры 200°С, выдерживают при данной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 29

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы ДФА (0,40 масс %), 168 (0,50 масс %), 234 (0,20 масс %) и элементную серу (2,00 масс %), смесь перемешивают в течение 50 мин. Катализатор N5а (0,0130 масс %) вносят при температуре 10°С. Полученную смесь перемешивают в течение 2 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (А), прочность при сжатии (А), набухание (А).

Пример 30

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерный стабилизатор 1010 (0,40 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 35 мин. Катализатор N7a (0,0072 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 2°С/мин до температуры 160°С, выдерживают при данной температуре в течение 20 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 31

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 330 (0,50 масс %), 168 (0,50 масс %) и элементную серу (2,00 масс %), смесь перемешивают в течение 15 мин. Катализатор N (0,0094 масс %) вносят при температуре 35°С. Полученную смесь перемешивают в течение 40 мин, после чего нагревают со скоростью 5°С/мин до температуры 200°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (В), прочность при сжатии (Б), набухание (В).

Пример 32

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,30 масс %), 168 (0,40 масс %), 770 (0,40 масс %) и элементную серу (1,50 масс %), смесь перемешивают в течение 5 мин. Катализатор N3a (0,0285 масс %) вносят при температуре 25°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 260°С, выдерживают при данной температуре в течение 40 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (Б), набухание (Б).

Пример 33

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,30 масс %), 168 (0,50 масс %), 770 (0,50 масс %) и элементную серу (2,10 масс %), смесь перемешивают в течение 5 мин. Катализатор Ховейды-Граббса II (Sigma-Aldrich, CAS 301224-40-8) (0,023 масс %) вносят при температуре 5°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 250°С, выдерживают при данной температуре в течение 40 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (Б), набухание (Б).

Пример 34

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,30 масс %), 168 (0,50 масс %), 770 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 5 мин. Катализатор Граббса II (Sigma-Aldrich, CAS 246047-72-3) (0,025 масс %) вносят при температуре 10°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 5°С/мин до температуры 250°С, выдерживают при данной температуре в течение 30 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (Б), набухание (Б).

Пример 35

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,50 масс %), 168 (0,60 масс %), 770 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 5 мин. Катализатор дихлоро [1,3-бис(2,4,6-триметилфенил)-2-имидазолидинилиден] (3-фенил-1Н-инденилиден-1)(трифенилфосфин)рутений(II) (Sigma-Aldrich, CAS 340810-50-6) (0,028 масс %) вносят при температуре 10°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 250°С, выдерживают при данной температуре в течение 40 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (Б), набухание (Б).

Пример 36

В отдельной емкости при комнатной температуре готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,50 масс %), 168 (0,60 масс %), 770 (0,50 масс %) и элементную серу (2,0 масс %), смесь перемешивают в течение 5 мин. Катализатор Граббса первого поколения (Sigma-Aldrich, CAS 172222-30-9) (0,5 масс %) вносят при температуре 30°С. Полученную смесь перемешивают в течение 10 мин, после чего нагревают со скоростью 6°С/мин до температуры 250°С, выдерживают при данной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают полимерный материал, имеющий показатели: температура стеклования Tg (Б), прочность при сжатии (А), набухание (А).

Пример сравнения

В отдельной емкости готовят раствор, содержащий дициклопентадиен, полимерные стабилизаторы 1010 (0,4 масс %), 168 (0,4 масс %), 770 (0,4 масс %). Катализатор N1 (0,0106 масс %) вносят при температуре 35°С. Полученную смесь перемешивают в течение 5 мин, нагревают до температуры 200°С и выдерживают при данной температуре в течение 35 мин, после чего охлаждают до комнатной температуры. Получают твердый материал, характеризующийся следующими показателями: температура стеклования Tg 161°С (Г), прочность при сжатии 65 МПа (Г), набухание 20% (Г).

Как видно из примеров, данная технология позволяет получать полимерный материал с высокими физико-механическими свойствами, необходимыми для приготовления полимерных изделий в нефтяной, химической и электротехнической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕР ПОЛИМЕРНОГО ПРОППАНТА ИЗ ПОЛИМЕРНОЙ МАТРИЦЫ НА ОСНОВЕ МЕТАТЕЗИС-РАДИКАЛЬНО СШИТОЙ СМЕСИ ОЛИГОЦИКЛОПЕНТАДИЕНОВ | 2014 |

|

RU2552750C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ПРОППАНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2527453C1 |

| МАТЕРИАЛ ДЛЯ ПРОППАНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2523321C1 |

| ПОЛИМЕРНЫЙ ПРОППАНТ ПОВЫШЕННОЙ ТЕРМОПРОЧНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2524722C1 |

| ПОЛИМЕРНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2523320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И СТЕКЛЯННЫХ МИКРОСФЕР И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2596192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И ВОЛЛАСТОНИТА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2579118C1 |

| Способ получения связующего на основе дициклопентадиена для серийного изготовления ударопрочных полимерных изделий по технологии формования RIM и RTM | 2023 |

|

RU2808513C1 |

| Способ получения композиционной трубы с использованием связующего на основе дициклопентадиена | 2022 |

|

RU2790170C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИДИЦИКЛОПЕНТАДИЕНА, СОСТАВ ДЛЯ ПОЛУЧЕНИЯ МАТРИЦЫ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2527278C1 |

Изобретение относится к полимерным материалам на основе полициклопентадиена. Полимерную матрицу приготавливают введением в дициклопентадиен при комнатной температуре стабилизатора, растворением элементной серы в количестве 0,1-5,0 мас.%. Смесь перемешивают в течение 1-150 мин, вносят рутениевый катализатор метатезисной полимеризации дициклопентадиена при температуре от 0°С до 50°С и перемешивают полученную смесь в течение 1-150 мин. Полученную матрицу нагревают до температуры 160-300°С со скоростью 4-10°С/мин, выдерживают при данной температуре в течение 5-240 мин и охлаждают до комнатной температуры. Технический результат - повышение теплостойкости и физико-механических показателей полициклопентадиена, таких как температура стеклования полициклопентадиена более 170°С, прочность при сжатии более 120 МПа и снижение степени набухания в нефти, (25°С/1 неделя) до 5%, за счет образования поперечных химических связей между полимерными цепями. 3 з.п. ф-лы, 36 пр.

1. Способ поперечной сшивки полидициклопентадиена, предусматривающий приготовление полимерной матрицы введением в дициклопентадиен при комнатной температуре полимерного стабилизатора, растворением элементной серы в количестве 0,1-5,0 мас.%, перемешиванием смеси в течение 1-150 мин, внесением рутениевого катализатора метатезисной полимеризации дициклопентадиена и перемешиванием полученной смеси в течение 1-150 мин, полученную матрицу нагревают до температуры 160-300°C со скоростью 4-10°C/мин, выдерживают при данной температуре в течение 5-240 мин и охлаждают до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что применяют полимерный стабилизатор, в качестве которого используют соединения или их смеси: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан, 2,6-ди-трет-бутил-4-(диметиламино)фенол, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат, 3,5-ди-трет-бутил-4-гидроксианизол, 4,4′-метиленбис(2,6-ди-трет-бутилфенол), дифениламин, пара-ди-трет-бутилфенилендиамин, N,N′-дифенил-1,4-фенилендиамин, трис(2,4-ди-трет-бутилфенил)фосфит, трис(нонилфенил)фосфит, бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат, 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол, 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол.

3. Способ по п. 1, отличающийся тем, что компоненты полимерной матрицы находятся в следующих количествах, мас.%:

4. Способ по п. 1, отличающийся тем, что рутениевый катализатор метатезисной полимеризации дициклопентадиена вносят при температуре от 0°C до 50°C.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЦИКЛОПЕНТАДИЕНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2009 |

|

RU2402572C1 |

| Cimpoeru A., Brates G., Dimone M | |||

| Vulcanization and crosslinking of linear polydicyclopentadiene | |||

| REVUE ROUMAINE DE CHIMIE | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Предохранительный прибор от вылета челнока на ткацких станках | 1924 |

|

SU579A1 |

| 0 |

|

SU263770A1 | |

| Личман Н.Ф | |||

| Применение серы и золы ТЭЦ Норильского региона при строительстве и реконструкции гидротехнических сооружений. | |||

Авторы

Даты

2016-02-10—Публикация

2015-03-27—Подача