Изобретение относится к области неорганической химии, в частности к производству сульфата аммония, который может быть использован в качестве азотного удобрения в сельском хозяйстве.

Известен способ получения сульфата аммония из сточных вод [А.с. СССР №186990, кл. С01В, опубл. 18.11.1966], содержащих сульфат аммония и загрязненных органическими примесями, путем продувки газообразного аммиака под давлением 5-12 атм и 10-20°С в течение 2 час.

Недостатком способа является сложность технологического процесса, обусловленная проведением процесса при высоком давлении, и низкое качество целевого продукта, содержащего органические примеси.

Известен способ получения сульфата аммония из промывных растворов травления металла, содержащих сульфат железа (II) и серную кислоту [А.с. СССР №148035, кл. 12К7, опубл. в БИ №12, 1962], путем нейтрализации известняком или углекислым кальцием при рН от 5 до 9, отделения полученного гипса от воды отстаиванием, коагуляцией и фильтрованием, обработкой гипса 30-50%-ным раствором углекислого аммония с получением осадка углекислого кальция и раствора сульфата аммония, возвратом осадка углекислого кальция на нейтрализацию промывной воды, упариванием раствора сульфата аммония, кристаллизацией и сушкой кристаллов с получением целевого продукта.

Недостатком способа является низкое качество целевого продукта, а также нерациональное использование исходного сырья. В известном способе полезно используется только сернокислотная составляющая промывного раствора. Недостатком данного способа получения сульфата аммония является также многостадийность процесса, связанная с предварительным выделением из промывного раствора гипса и его последующей конверсией в карбонат кальция и сульфат аммония.

Известен способ извлечения тяжелых и цветных металлов [патент РФ №2219257, кл. С22В 3/24, C02F 1/28, опубл. 20.12.2003] при очистке промышленных сточных вод сложного состава, включающий последовательное фильтрование их через слои березового угля и магнитных продуктов золошлаковой смеси, полученных мокрой магнитной сепарацией отходов сжигания углей и выделением фракции 0,3-0,05 мм. Слои адсорбентов взяты в объемном соотношении березовый активированный уголь: магнитные продукты золошлаковой смеси, равном 2:1. Способ позволяет упростить и удешевить процесс очистки стоков.

Недостатком известного способа является относительная низкая степень очистки стоков от тяжелых металлов и высокий расход адсорбента, обусловленного отсутствием предварительной стадии реагентной очистки промышленных стоков.

Известен способ получения сульфата аммония [патент РФ №24893652, кл. С01С 1/24, С01С 1/245, опубл. 10.08.2013] путем нейтрализации подотвальной и карьерной вод отработанных месторождений железо-медно-цинковых сульфидных руд, содержащих сульфат железа и серную кислоту, карбамидом, взятым в мольном соотношении сульфат-ион: карбамид, равном 1:1,0-1,1, а процесс нейтрализации проводят при температуре 95-99°С до достижения рН реакционной смеси 6-7, далее осуществляют отделение полученного осадка гидроксида железа с получением раствора сульфата аммония, упаривание раствора сульфата аммония, кристаллизацию и сушку кристаллов с получением целевого продукта. Известный способ обеспечивает рациональное использование компонентов сточных вод.

Недостатком известного способа является использование относительно дорогого реагента - карбамида, низкое качество целевого продукта из-за содержания тяжелых металлов.

Наиболее близким к описываемому по технической сущности и достигаемому результату является способ получения сульфата аммония [патент РФ №2445263, кл. С01С 1/24, опубл. 20.03.2012] путем нейтрализации подотвальной и карьерной вод отработанных месторождений железо-медно-цинковых сульфидных руд, содержащих 1-40 г/л сульфата железа (III), 2-10 г/л серной кислоты и сульфаты микроэлементов, аммиаком до достижения рН реакционной смеси 4,5-5, выделения полученного осадка гидроксида железа Fe(OH)3, донейтрализации фильтрата аммиаком до достижения рН среды 6,5-7, упаривания раствора сульфата аммония и выделения кристаллов, их сушки с получением сухого продукта с микроэлементами. Способ позволяет рационально использовать компоненты исходного сырья, а также упростить процесс получения сульфата аммония.

Недостатком известного способа является низкое качество целевого продукта из-за содержания тяжелых металлов.

Задача изобретения - повышение качества целевого продукта за счет снижения содержания тяжелых металлов.

Поставленная задача достигается в предлагаемом способе получения сульфата аммония путем нейтрализации подотвальной и карьерной вод отработанных месторождений железо-медно-цинковых сульфидных руд, содержащих 1-40 г/л сульфата железа (III), 2-10 г/л серной кислоты и сульфаты металлов, аммиаком до достижения рН реакционной смеси 4,5-5, выделения полученного осадка гидроксида железа Fe(OH)3, донейтрализации фильтрата аммиаком до достижения рН среды 6,5-7, упаривания раствора сульфата аммония и выделения кристаллов, их сушки с получением сухого продукта, при этом, после стадии донейтрализации проводят доочистку раствора сульфата аммония при температуре 15-45°С в течение 0,5-1 часа адсорбцией углеродной тканью - отходом производства углеродных медицинских салфеток, предварительно обработанной при температуре 80-90°С в течение 1-1,5 часа 55-60%-ной азотной кислотой, взятой в массовом соотношении углеродная ткань: азотная кислота, равном 1:2, и промытой водой и высушенной при температуре 100-120°С в течение 1-2 часа. Обработанную углеродную ткань берут в массовом соотношении к раствору сульфата аммония, равном 1:90-100.

Сущность изобретения заключается в следующем.

Предварительная обработка подотвальной и карьерной вод, содержащих значительное количество сульфата трехвалетного железа Fe2(SO4)3 аммиаком до рН 6,5-7, приводит к образованию объемного аморфного осадка гидроксида железа (III), который выполняет роль коллектора для других ионов металлов. При этом наблюдается соосаждение присутствующих металлов независимо от достижения их произведения растворимости. В результате этого после обработки раствором аммиака и выделения осадка гидроксида железа (III) имеет место некоторое снижение содержания примесей металлов, таких как медь, цинк, кадмий. Однако остаточное содержание кадмия превышает допустимые значения. Присутствие данного тяжелого металла снижает качество целевого продукта. Поэтому после стадии донейтрализации проводят стадию дополнительной сорбционной доочистки раствора сульфата аммония при температуре 15-45°С в течение 0,5-1 часа адсорбцией углеродной тканью - отходом производства углеродных медицинских салфеток, обработанную азотной кислотой углеродную ткань берут в массовом соотношении к раствору сульфата аммония, равном 1:90-100.

Экспериментально установлено, что обработка углеродной ткани азотной кислотой увеличивает сорбционную емкость сорбента, а также его селективность к ионам кадмия и марганца. Обработку углеродной ткани осуществляли при температуре 80-90°С в течение 1-1,5 часа 55-60%-ной азотной кислотой HNO3, взятой в массовом соотношении углеродная ткань: азотная кислота, равном 1:2. Далее углеродную ткань тщательно промывали водой и сушили при температуре 100-120°С в течение 1-2 часа.

Промежуточный продукт - раствор сульфата аммония после стадии сорбционной доочистки может быть также использован в качестве питательного раствора для подкормки сельскохозяйственных культур.

Проведение процесса получения сульфата аммония в предлагаемых интервалах показателей обеспечивает получение целевого продукта высокого качества и комплексное использование компонентов исходного сырья.

Способ иллюстрирован примерами.

Пример 1. Обработку углеродной ткани осуществляли в трехгорлой колбе, снабженной перемешивающим устройством, колбонагревателем и обратным холодильником. В колбу помещают 10,0 г углеродной ткани - отхода производства углеродных медицинских салфеток, добавляют 20 г 56%-ной азотной кислоты. Массовое соотношение углеродная ткань: азотная кислота равно 1:2. Далее смесь нагревают до 85°С, при этом происходит кипение реакционной смеси. При данной температуре реакционную смесь перемешивают в течение 1-1,5 часа. Далее углеродную ткань тщательно промывают водой и сушат при температуре 100-120°С в течение 1-2 часа. Получают 10,4 г обработанной углеродной ткани.

Пример 2. Для получения сульфата аммония используют подотвальную воду отработанного месторождения железо-медно-цинковых сульфидных руд, содержащую 35,7 г/л сульфата железа (III), 9,5 г/л серной кислоты H2SO4, сульфатов металлов в пересчете на металл: 2,2 мг/л меди, 1,1 мг/л цинка, 29 мг/л марганца и 0,04 мг/л кадмия, Показатель рН исходной подотвальной воды 2,1. К 1000 г подотвальной воды при перемешивании на первой стадии нейтрализации добавляют 35 г 20%-ного раствора аммиачной воды до достижения показателя рН реакционной смеси 4,8. Процесс сопровождается выделением объемного осадка гидроксида железа (III) Fe(OH)3. Полученную суспензию фильтруют, выделяют осадок гидроксида железа (III), осадок промывают водой, полученный шлам в количестве 76,5 г (влажностью 75%) направляют на дальнейшую переработку. Далее 958,5 г фильтрата донейтрализуют аммиачной водой до достижения рН среды 6,8, при этом расход 20%-ного раствора аммиачной воды составляет 5 г. Получают 963,5 г раствора сульфата аммония плотностью 1045 г/л, содержащего 48,9 г сульфата аммония и 20 мг/л марганца, 0,1 мг/л меди, 0,1 мг/л цинка, 0,03 мг/л кадмия.

Для проведения сорбционной очистки к 963,5 г раствора сульфата аммония внесли 9,6 г обработанной азотной кислотой углеродной ткани, смесь интенсивно перемешивали в течение 0,5-1 часа при температуре 25°С. Массовое соотношение углеродная ткань: раствор сульфата аммония равно 1:96,4. После отделения из смеси углеродной ткани получают 955 г очищенного раствора сульфата аммония, содержащего 7,3 мг/л марганца и следовые количества меди, цинка и кадмия (менее 10-3 мг/л).

Полученный очищенный раствор упаривают, выделяют кристаллы, сушат и получают 50,0 г сухого целевого продукта - сульфата аммония с малым содержанием кадмия, а также меди, цинка.

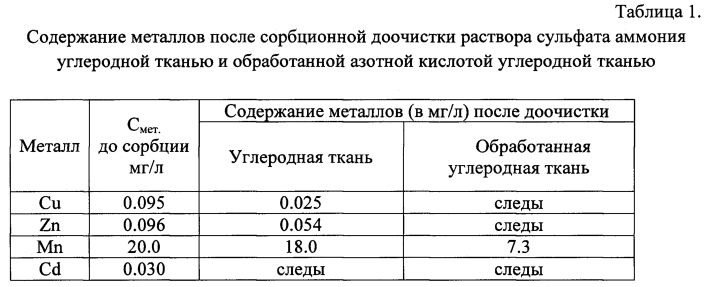

Результаты лабораторных исследований по очистке раствора сульфата аммония после стадии донейтрализации исходной и обработанной азотной кислотой углеродной тканью представлены в таблице 1.

Обработанная азотной кислотой углеродная ткань обладает более высокой адсорбционной способностью по отношению к ионам кадмия, марганца, цинка и меди.

Оптимальными условиями процесса очистки раствора сульфата аммония от тяжелых металлов адсорбцией обработанной углеродной тканью являются:

- температура 20-25°С;

- продолжительность процесса 0,5-1 час;

- массовое соотношение углеродной ткани к раствору сульфата аммония равно 1:90-100.

Повышение температуры процесса сорбции выше 45°С приводит к снижению эффективности очистки, а также требует роста затрат на нагревание смеси. Понижение температуры процесса ниже 15°С требует энергозатрат для охлаждения реакционной смеси при поддержании эффективности очистки. Проведение процесса сорбции менее 0,5 часа недостаточно для установления сорбционного равновесия. Увеличение продолжительности сорбции более 1 часа приводит к снижению производительности процесса. Количество обработанной углеродной ткани менее массового соотношения углеродная ткань: раствор чем 1:100 недостаточно для полного извлечения тяжелых металлов. Повышение расхода углеродной ткани более массового соотношения углеродная ткань : раствор, равного 1:90, приводит к перерасходу адсорбента.

Предлагаемый способ получения сульфата аммония позволяет повысить качество целевого продукта - азотного удобрения за счет снижения содержания тяжелых металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2013 |

|

RU2528674C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2010 |

|

RU2445263C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2012 |

|

RU2489352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| Способ комплексной очистки карьерных и подотвальных сточных вод | 2023 |

|

RU2811306C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОБОЧНЫХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2011 |

|

RU2462419C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| Гранулированное серосодержащее азотно-калийное удобрение и способ его получения | 2020 |

|

RU2747779C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ МАЛОМУТНЫХ ШАХТНЫХ И ПОДОТВАЛЬНЫХ ВОД | 2008 |

|

RU2386592C2 |

Изобретение относится к области неорганической химии, в частности к производству сульфата аммония, который может быть использован в качестве азотного удобрения в сельском хозяйстве. Способ получения сульфата аммония путем нейтрализации подотвальной и карьерной вод отработанных месторождений железо-медно-цинковых сульфидных руд, содержащих сульфат железа (III), серную кислоту и сульфаты металлов, аммиаком до достижения pH реакционной смеси 4,5-5, выделения полученного осадка гидроксида железа Fе(ОН)3, донейтрализации фильтрата аммиаком до достижения pH среды 6,5-7; доочистки раствора сульфата аммония при температуре 15-45°C в течение 0,5-1 часа адсорбцией модифицированной углеродной тканью, взятой в массовом соотношении к раствору сульфата аммония, равном 1: 90-100; упаривания раствора сульфата аммония и выделения кристаллов, их сушки с получением сухого продукта. Модификацию углеродной ткани осуществляют при температуре 80-90°C в течение 1-1,5 часа 55-60%-ной азотной кислотой, взятой в массовом соотношении углеродная ткань: азотная кислота, равном 1:2. Изобретение позволяет повысить качество продукта за счет снижения содержания тяжелых металлов. 1 табл., 2 пр.

Способ получения сульфата аммония путем нейтрализации подотвальной и карьерной вод отработанных месторождений железо-медно-цинковых сульфидных руд, содержащих 1-40 г/л сульфата железа (III), 2-10 г/л серной кислоты и сульфаты металлов, аммиаком до достижения рН реакционной смеси 4,5-5, выделения полученного осадка гидроксида железа Fe(OH)3, донейтрализации фильтрата аммиаком до достижения рН среды 6,5-7, упаривания раствора сульфата аммония и выделения кристаллов, их сушки с получением сухого продукта, отличающийся тем, что после стадии донейтрализации проводят доочистку раствора сульфата аммония при температуре 15-45°С в течение 0,5-1 часа адсорбцией углеродной тканью - отходом производства углеродных медицинских салфеток, предварительно обработанной при температуре 80-90°С в течение 1-1,5 часа 55-60%-ной азотной кислотой, взятой в массовом соотношении углеродная ткань : азотная кислота, равном 1:2, и промытой водой и высушенной при температуре 100-120°С в течение 1-2 часа, обработанную углеродную ткань берут в массовом соотношении к раствору сульфата аммония, равном 1:90-100.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2010 |

|

RU2445263C1 |

| Способ получения сульфата аммония | 1961 |

|

SU148035A1 |

| В П Т Б | 0 |

|

SU400074A1 |

| CN 101559959 A, 21.10.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ УГЛЕРОДА И ПРОДУКТ | 1995 |

|

RU2155707C2 |

| US 2939763 A1, 07.06.1960. | |||

Авторы

Даты

2016-02-10—Публикация

2014-06-17—Подача