1

Изобретение относится к оборудованию для упаковки изделий, в частности для упаковки завернутых брикетов карамельной массы, поступаюпцих непрерывным потоком из заверточной машины.

Известно устройство для сборной упаковки завернутых изделий, содержащее вращающееся колесо с установленными по его периферии радиальными карманами для приема и переноса подаваемого снизу вверх ряда завернутых изделий, индивидуального толкателя для набора ряда завернутых изделий и сборного толкателя для передачи ряда завернутых изделий в радиальные карманы колеса.

Однако конструкция этих устройств сложная, а во время работы они недостаточно надежны.

В предлагаемом устройстве имеются две параллельно установленные щетки, укрепленные под карманом, находящимся в нижнем положении, индивидуальный толкатель размещен перед щетками (на продолжении их продольной оси симметрии), а сборный толкатель укреплен на сопряженной передаче.

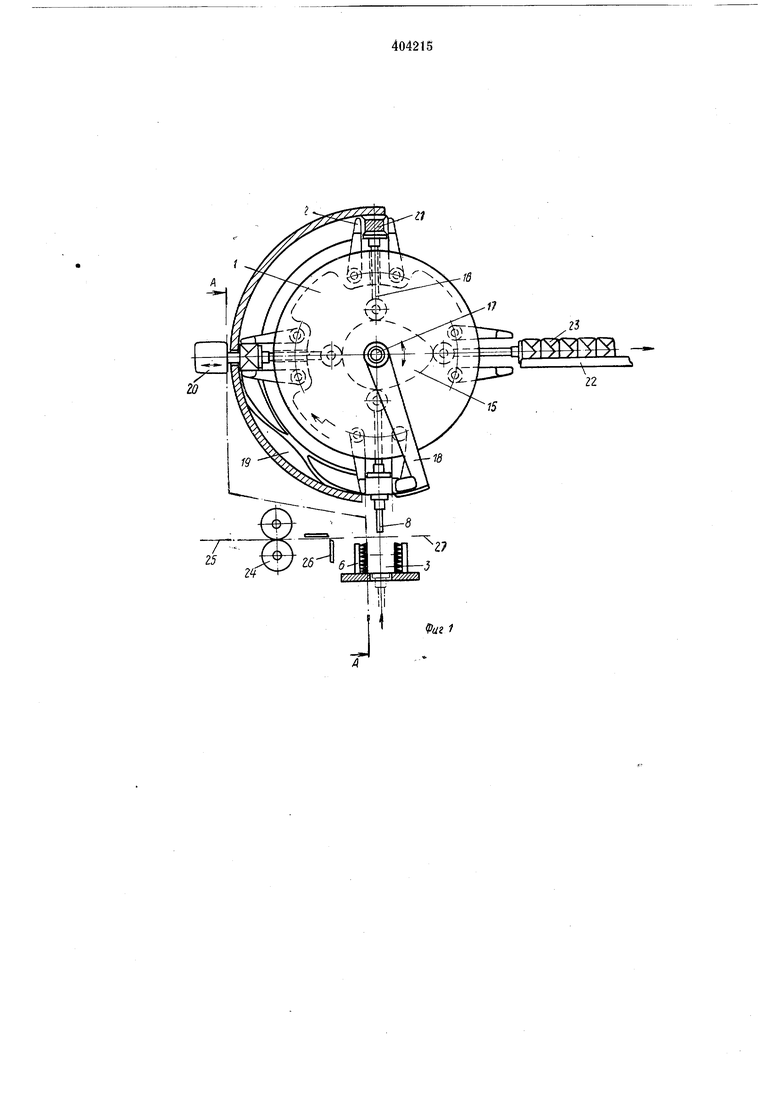

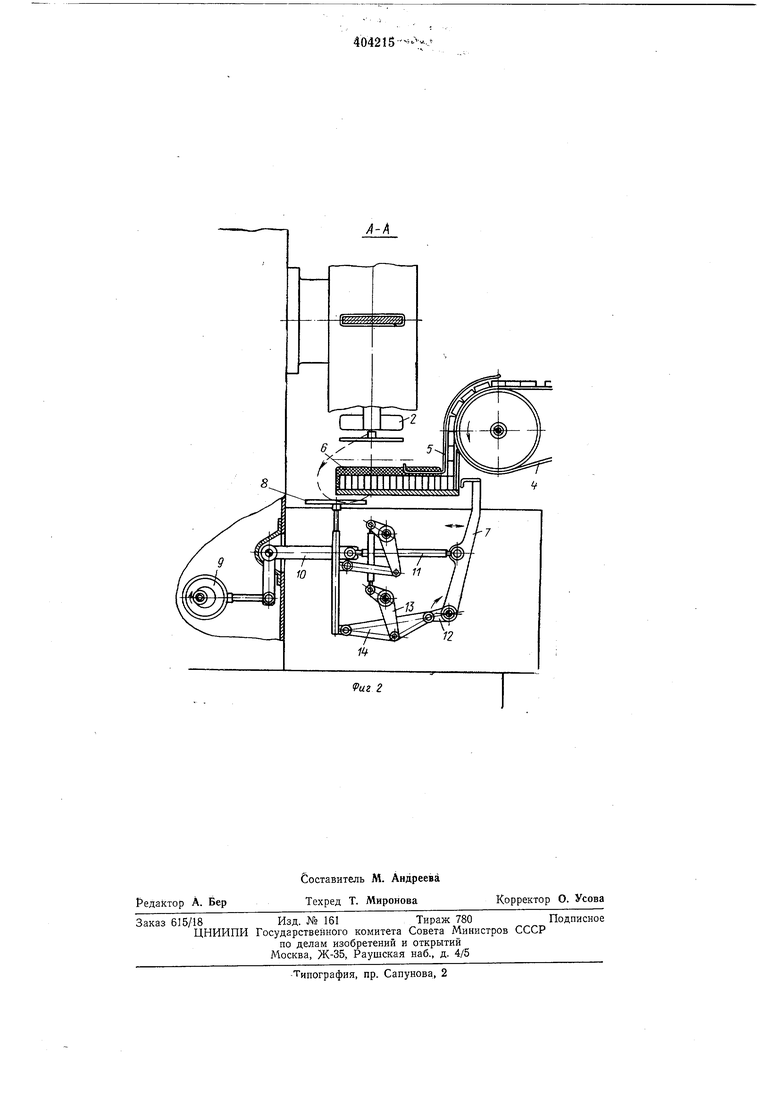

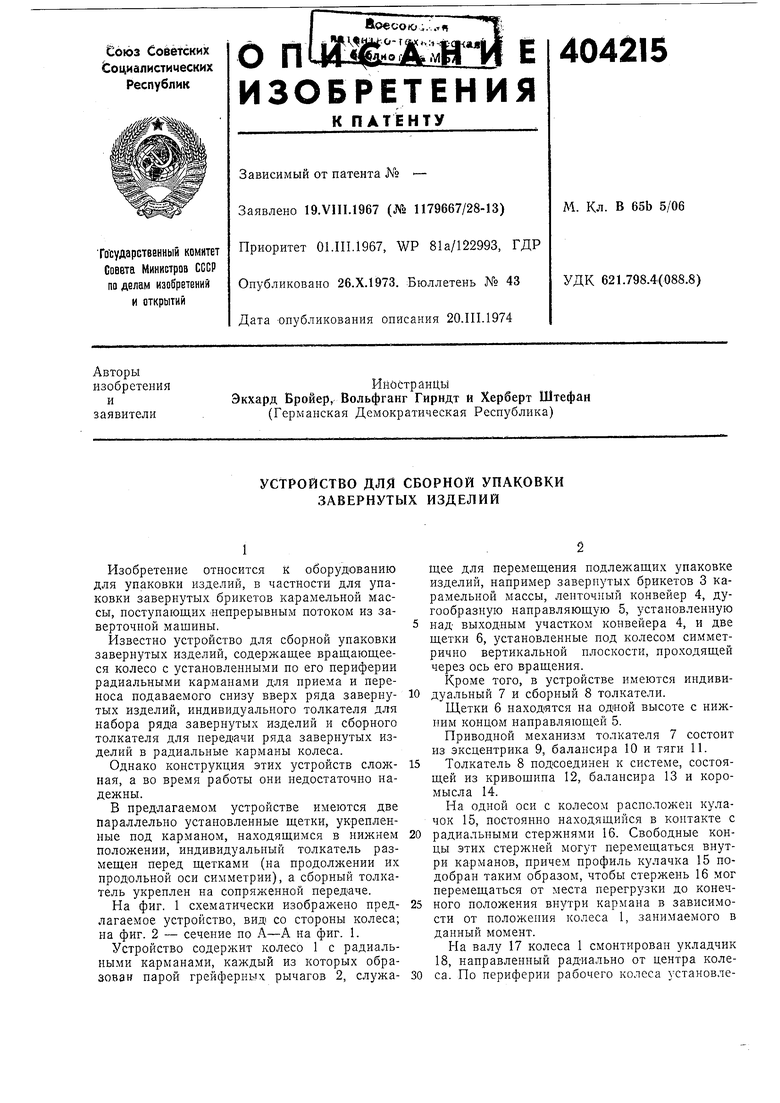

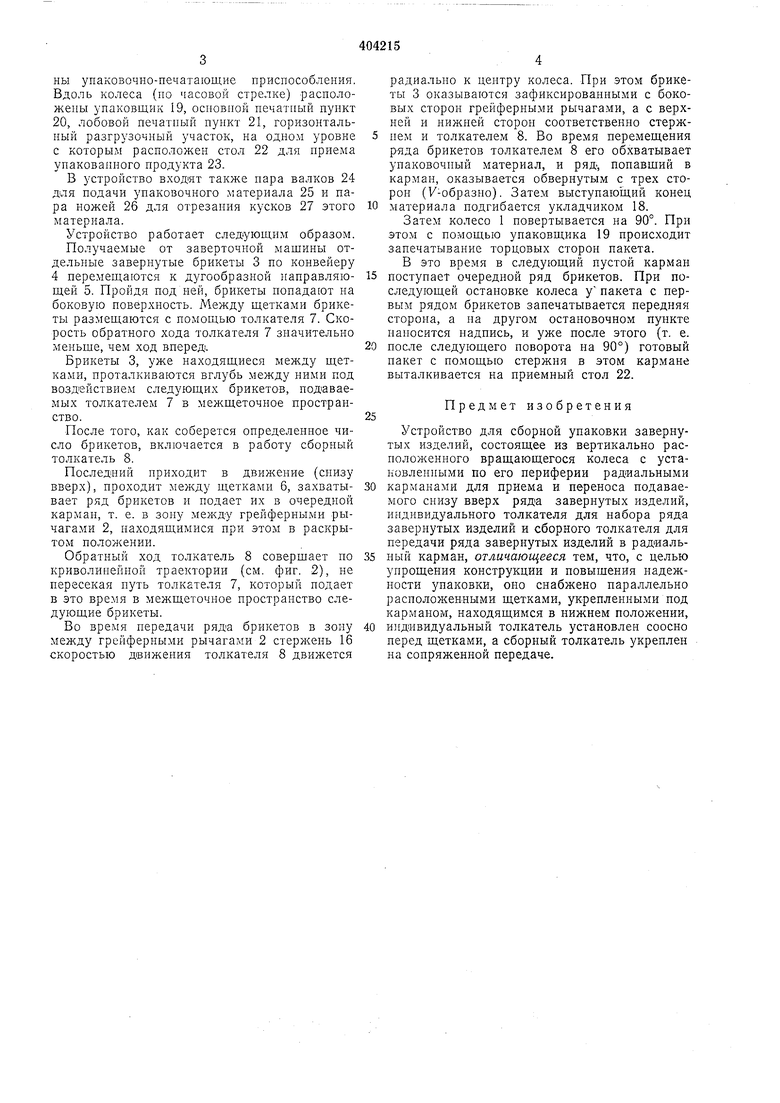

На фиг. 1 схематически изображено предлагаемое устройство, ВИД со стороны колеса; на фиг. 2 - сечение по А-А на фиг. 1.

Устройство содержит колесо 1 с радиальными карманами, каждый из которых образован парой грейферных рычагов 2, служащее для перемещения подлежащих упаковке изделий, например завернутых брикетов 3 карамельной массы, ленточный конвейер 4, дугообразную направляющую 5, установленную

над выходным участком конвейера 4, и две щетки 6, установленные под колесом симметрично вертикальной плоскости, проходящей через ось его вращения.

Кроме того, в устройстве имеются индивидуальный 7 и сборный 8 толкатели.

Щетки б находятся на одной высоте с нижним концом направляющей 5.

Приводной механизм толкателя 7 состоит из эксцентрика 9, балансира 10 и тяги 11.

Толкатель 8 подсоединен к системе, состоящей из кривошипа 12, балансира 13 и коромысла 14.

На одной оси с колесом расположен кулачок 15, постоянно находящийся в контакте с

радиальными стержнями 16. Свободные концы этих стержней могут перемещаться внутри карманов, причем профиль кулачка 15 подобран таким образом, чтобы стержень 16 мог перемещаться от места перегрузки до конечного положения внутри кармана в зависимости от положения колеса 1, занимаемого в данный момент.

На валу 17 колеса 1 смонтирован укладчик 18, направленный радиально от центра колеса. По периферии рабочего колеса установлены упаковочно-печатающие приспособления. Вдоль колеса (по часовой стрелке) расположены упаковщик 19, основной печатный пункт 20, лобовой нечатпый пункт 21, горизонтальный разгрузочный участок, на одном уровне с которым расположен стол 22 для приема упакованного продукта 23.

В устройство входят также пара валков 24 для подачи упаковочного материала 25 и пара ножей 26 для отрезания кусков 27 этого материала.

Устройство работает следующим образом.

Получаемые от заверточной мащины отдельные завернутые брикеты 3 по конвейеру 4 перемещаются к дугообразной направляющей 5. Пройдя под ней, брикеты попадают на боковую поверхность. Между щетками брикеты размещаются с помощью толкателя 7. Скорость обратного хода толкателя 7 значительно меньше, чем ход вперед.

Брикеты 3, уже находящиеся между щетками, проталкиваются вглубь между ними под воздействие М следующих брикетов, подаваемых толкателем 7 в межщеточное пространство.

После того, как соберется определенное число брикетов, включается в работу сборный толкатель 8.

Последний приходит в движение (снизу вверх), проходит между щетками 6, захватывает ряд брикетов и подает их в очередной карман, т. е. в зопу между грейферными рычагами 2, находящимися при этом в раскрытом положении.

Обратный ход толкатель 8 соверщает по криволинейной траектории (см. фиг. 2), не пересекая путь толкателя 7, который подает в это время в межщеточное пространство следующие брикеты.

Во время передачи ряда брикетов в зону между грейферными рычагами 2 стержень 16 скоростью движения толкателя 8 движется

радиально к пентру колеса. При этом брикеты 3 оказываются зафиксированными с боковых сторон грейферными рычагами, а с верхней и нижней сторон соответственно стержнем и толкателем 8. Во время перемещения р-яда брикетов толкателем 8 его обхватывает упаковочпый материал, и ряд, попавщий в карман, оказывается обвернутым с трех сторон (V-образно). Затем выступаюгций конец материала подгибается укладчиком 18.

Затем колесо 1 повертывается на 90°. При этом с помощью упаковщика 19 происходит запечатывание торцовых сторон пакета.

В это время в следующий пустой карман поступает очередной ряд брикетов. При последующей остановке колеса у пакета с первым рядом брикетов запечатывается передняя сторона, а па другом остановочном пункте наносится надпись, и уже после этого (т. е. после следующего поворота на 90°) готовый пакет с помощью стержня в этом кармане выталкивается на приемный стол 22.

Предмет изобретения

Устройство для сборной упаковки завернутых изделий, состоящее из вертикально расположенного вращающегося колеса с установленными по его периферии радиальными карманами для приема и переноса подаваемого снизу вверх ряда завернутых изделий, индивидуального толкателя для набора ряда завернутых изделий и сборного толкателя для передачи ряда завернутых изделий в радиальный карман, отличающееся тем, что, с целью упрощения конструкции и повышения надежности упаковки, оно снабжено параллельно расположенными щетками, укрепленными под карманом, находящимся в нижнем положении, и дивидуальный толкатель установлен соосно перед щетками, а сборный толкатель укреплен на сопряженной передаче.

« ..- -j т

А- X Ип

гчи

11

/г /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки изделий в термоусадочную пленку | 1980 |

|

SU882836A1 |

| Устройство для завертывания штучных изделий | 1974 |

|

SU546273A3 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА И/ИЛИ УПАКОВКИ СИГАРЕТ | 2011 |

|

RU2585048C2 |

| Способ и устройство для завертывания бисквитов | 1939 |

|

SU62692A1 |

| И. В. Ефремови А. С. Мичурин | 1968 |

|

SU213659A1 |

| Способ поточного производства карамельных изделий | 1951 |

|

SU93636A1 |

| Автомат для обертки карамели в бумагу | 1957 |

|

SU126785A1 |

| ЗАВЕРТОЧНАЯ МАШИНА | 1992 |

|

RU2053169C1 |

| Устройство для поштучной подачи изделий в заверточную машину | 1974 |

|

SU597331A3 |

| МАШИНА ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ | 1973 |

|

SU363635A1 |

Авторы

Даты

1973-01-01—Публикация