Область техники

Настоящее изобретение относится уплотнительному устройству для уплотнения упаковочного материала, содержащего наполнитель, чтобы обеспечивать пакетированные, порционно упакованные изделия из снаффа для орального использования. Настоящее изобретение также относится к устройству для изготовления пакетированных, порционно упакованных изделий из снаффа для орального использования, причем это устройство содержит уплотнительное устройство. Настоящее изобретение также относится к способу пакетирования порционной упаковки изделия из снаффа для орального использования.

Уровень техники

Пакетированные бездымные табачные изделия могут быть изготовлены путем порционного дозирования бездымной табачной смеси и введения этих порций в трубку из нетканого материала.

В публикации US 4,703,765 предлагается устройство для упаковки точных количеств мелкоизмельченных табачных изделий, таких как нюхательный табак или подобное, в трубчатый упаковочный материал, в который порции нюхательного табака (снаффа) вводятся через наполнительную трубку. Далее по ходу способа относительно трубки расположено сварочное средство для поперечной сварки упаковочного материала, а также режущее средство для разрезания упаковочного материала в области поперечного уплотнения, чтобы, таким образом, сформировать дискретные или отдельные порционные упаковки. В публикации EP 2 428 450 B1 предлагается способ дозирования снюса (загубного табака), в котором порция табака заполняется в камеру дозирования дозирующего устройства, а затем выдувается из дозирующей камеры посредством выдувающего воздуха, в который добавлен водяной пар.

Пакетированные бездымные табачные изделия в альтернативном варианте могут быть получены путем размещения порций влажного снаффа (или бездымного табака) на полотне из нетканого материала с использованием машины для пакетирования в соответствии с устройством, предложенным в публикации US 6,135,120. Это устройство содержит подающее устройство для подачи табачного материала в карманы, сформированные в поворотном порционирующем колесе для разделения материала на порции, по меньшей мере одно сжимающее средство для сжатия порций табачного материала, блок для продвижения упаковочного материала, такого как полотно из нетканого материала, синхронно со сжатыми порциями, по меньшей мере одно средство выгрузки для выгрузки порций из карманов к упаковочному материалу, и блок формирования для формирования отдельных порционных упаковок, т.е., пакетированных бездымных табачных изделий, из выгруженных порций и упаковочного материала. В предполагаемой точке выгрузки порций упаковочного материала этот материал имеет форму ленты, средство сжатия предназначено для сжатия порций в направлении, которое отличается от направлений выгрузки и подачи. Сжатие предпочтительно выполняется в направлении, перпендикулярном направлениям выгрузки и подачи. Сжатие может быть выполнено в осевом направлении порционирующего колеса, в то время как подача и выгрузка могут быть выполнены в радиальном направлении этого колеса. Этот способ упоминается в настоящем документе, как способ «NYPS».

Под термином «табак», используемом в настоящем документе, подразумевается любая часть, например, листья, жилки и черенки любого табачного растения (род Nicotiana). Табак может быть цельный, резаный, трепаный, скрошенный, измельченный, подсушенный, выдержанный, ферментированный или обработанный иным способом, например, гранулированный или инкапсулированный.

Термин «табачный материал» используется в настоящем документе для листьев или частей листьев табака, таких как листовая пластинка или средняя жилка. Листья или части листьев могут быть мелкоизмельченными (раздробленными), например, измельченными, резаными, скрошенными или обмолоченными, и части листьев могут быть смешаны в определенных пропорциях в табачном материале.

Термин «ротовое» или «оральное использование» в любом контексте используется в настоящем документе для описания использования в полости рта человека, например, при размещении за щекой.

Термин «пакетированные изделия из снаффа для орального использования», используемый в настоящем документе, включает пакетированные изделия из нетабачного снаффа для орального использования, которые могут содержать или не содержать никотин, а также пакетированные изделия из табачного снаффа для орального использования, также называемые пакетированными бездымными табачными изделиями для орального использования.

Используемые в настоящем документе термины «пакетированное изделие из снаффа для орального использования» или «оральное пакетированное изделие из снаффа» относится к порции бездымного табака или не содержащего табака наполнителя, который может содержать или не содержать никотин, упакованного в проницаемый для слюны упаковочный материал, предназначенный для орального использования.

Упаковочный материал обычно изготавливается из нетканого ворсистого (мягкая ткань) материала, такого как вискоза (генерированная целлюлоза; волокна вискозы часто называют ацетатным щелком или искусственным щелком), содержащего акриловый полимер, который действует, как связующее вещество в нетканом материале и обеспечивает термоплавкую сварку пакетиков во время изготовления. Вискозный нетканый материал, обычно используемый для пакетированных бездымных табачных изделий, аналогичен ткани, используемой для чайных пакетиков. Нетканые материалы - это ткани, которые не являются ткаными или трикотажными. Способы изготовления нетканых материалов широко известны в этой области техники.

Пакетированные бездымные табачные изделия для орального использования обычно обладают размером и предназначены для удобного и неявного расположения во рту пользователя между верхней или нижней губой и десной. В основном, пакетированные бездымные табачные изделия для орального использования обладают преимущественно прямоугольной формой. Некоторые типичные размеры (длина х ширина) имеющихся в продаже пакетированных бездымных табачных изделий для орального использования составляют, например, 35 мм x 20 мм, 34/35 мм x 14 мм, 33/34 мм x 18 мм и 27/28 мм x 14 мм. Все пакетированные изделия из снаффа для орального использования могут обладать максимальной длиной в диапазоне от 25 до 35 мм вдоль продольного направления изделия и максимальной шириной в диапазоне от 12 до 20 мм вдоль поперечного направления изделия. Толщина («высота») пакетированного изделия обычно составляет в диапазоне от 2 до 8 мм. Общий вес имеющихся в продаже пакетированных бездымных табачных изделий для орального использования обычно составляет в диапазоне от примерно 0,3 до примерно 3,5 г, например, от примерно 0,5 до 1,7 г, для пакетированного изделия.

В патентной публикации US 8122893 B2 предлагается устройство для изготовления пакетиков бездымного табачного изделия. Устройство содержит периодически поворачивающийся диск с полостями по периферии, станцию, на которой каждая полость заполняется заданным количеством табака, эквивалентным одной порции, устройство толкающего стержня, посредством которого порции табака выбрасываются из каждой полости диска на передающей станции, и соединительный трубопровод, посредством которого порция табака, выбрасываемая толкающим стержнем из каждой полости, проходит непосредственно на станцию обертывания, где пакетики формируются, заполняются табаком и уплотняются. Прямолинейный трубопровод соединяет передающую станцию со станцией обертывания. Станция обертывания содержит трубчатый элемент, позиционированный на разгрузочном конце прямолинейного трубопровода, вокруг которого формируется трубчатая оболочка из оберточного материала. Трубчатая оболочка уплотняется продольно посредством устройств ультразвуковой сварки, функционирующих в непосредственной близости от трубчатого элемента. Устройство также содержит уплотнительное средство, расположенное за трубчатым элементом, функция которого состоит в соединении трубчатой оболочки поперечно таким образом, чтобы формировать непрерывную последовательность пакетиков, каждый из которых содержит соответствующую порцию табака. Далее по ходу способа относительно средства поперечного уплотнения устройство содержит два транспортировочных ремня, закрепленных вокруг соответствующих шкивов и предназначенных для переноса и направления непрерывной последовательности пакетиков к режущим средствам, за счет которых последовательность пакетиков делится на отдельные элементы.

Согласно публикации US 8122893 B2, режущие средства отделены от уплотняющих средств и расположены далее по ходу способа относительно уплотняющих средств. Пакетики транспортируются двумя транспортировочными ремнями от уплотняющего средства на режущее средство. Следовательно, разрезание выполняется, как отдельный этап, который отделен от этапа сварки.

В публикации WO 2015/107484 A1 предлагается ультразвуковое устройство для уплотнения и разрезания материала на листы или полоски для закрывания емкостей, содержащих сонотрод для обеспечения механической вибрации с первым профилем, и контактное рабочее тело со вторым профилем, используемым в сочетании с первым профилем сонотрода, чтобы определить область для уплотнения и разрезания. Первый профиль сонотрода или второй профиль контактного рабочего тела содержат первую поверхность и вторую поверхность, соединенные вместе в виде общего режущего края. Первая поверхность обладает первым углом наклона относительно плоскости, в которой она лежит, совпадая с участком материала в листах или в полосках, проходящим в области уплотнения и разрезания. Вторая поверхность обладает вторым углом наклона относительно плоскости, в которой она лежит. Первый угол первой плоскости обладает величиной, отличной от величины второго угла второй плоскости.

В публикации GB 2 248 796 A предлагается способ и устройство для ультразвуковой сварки при изготовлении пакетиков. Пакетики, которые уплотняются посредством ультразвуковой сварки, могут быть отрезаны друг от друга посредством ультразвукового уплотнительного блока, чтобы разрезать пленку после ее уплотнения. Это может быть осуществлено посредством направляющего энергию блока на ультразвуковом рупоре, боковые стенки которого направлены под заданным углом, и увеличения прижатия ультразвукового рупора к опоре.

В публикации US 2013/228288 A1 предлагается устройство для разрезания упаковочного материала для упаковки. Устройство содержит ультразвуковое сварочное устройство, которое включает сонотрод и опору для уплотнения упаковочного материала. Сонотрод может поворачиваться относительно первой оси вращения, и опора может поворачиваться относительно второй оси вращения. Устройство дополнительно содержит режущее устройство, которое включает по меньшей мере один нож для разрезания упаковочного материала, и которое расположено в пределах опоры. Нож обладает лезвием с режущим краем, который включает по меньшей мере два кончика, и по меньшей мере две изогнутые секции, соединяющие эти два кончика.

Сущность изобретения

Целью настоящего изобретения является преодоление или устранение по меньшей мере одного из недостатков предшествующего уровня техники или обеспечение полезной альтернативы.

Указанная выше цель может достигаться посредством объекта п. 1 формулы изобретения. Варианты осуществления изложены далее в приложенных зависимых пунктах формулы изобретения, в последующем описании и показаны на чертежах.

Настоящее изобретение относится к уплотнительному устройству для уплотнения упаковочного материала, содержащего наполнитель, чтобы обеспечивать пакетирваонные, упакованные порционно изделия из снаффа для орального использования. Уплотнительное устройство содержит опору с первой рабочей поверхностью и сонотрод со второй рабочей поверхностью. Опора и сонотрод предназначены для обеспечения пропускания упаковочного материала между ними. Вторая рабочая поверхность расположена напротив первой рабочей поверхности во время использования уплотнительного устройства. Первая и вторая рабочие поверхности предназначены для приваривания первого участка упаковочного материала ко второму участку упаковочного материала. По меньшей мере одна из первой или второй рабочих поверхностей содержит первую поверхность для сварки, образующую первую расширенную плоскость, и вторую поверхность для сварки, образующую вторую расширенную плоскость, которая обладает другой ориентацией, чем первая расширенная плоскость. Первая и вторая поверхности для сварки частично ограничены режущим краем с направлением расширения вдоль первой и второй поверхностей для сварки, чтобы режущий край отделял первую поверхность для сварки от второй поверхности для сварки.

Упаковочный материал сначала может быть уплотнен, а затем наполнитель может быть заполнен в уплотненный упаковочный материал, который затем заключает в себе наполнитель. В качестве примера, упаковочный материал может быть предназначен для формирования трубчатого полотна, которое уплотняется в продольном направлении, а затем наполнитель размещается в уплотненное трубчатое полотно из упаковочного материала.

В альтернативном варианте наполнитель сначала может быть заключен в упаковочный материал, а затем может быть выполнено уплотнение. В качестве примера, наполнитель может быть помещен на плоское полотно упаковочного материала, которое складывается вокруг наполнителя, чтобы охватывать его, а затем упаковочный материал уплотняется.

Первая и вторая рабочие поверхности предназначены для одновременной сварки и разрезания упаковочного материала. Первая и вторая поверхности для сварки обеспечивают сварку, а режущий край обеспечивает разрезание. Следовательно, разрезание не выполняется ножом или лезвием, которые могут быть отдельными или встроенными в опору и/или сонотрод. С уплотнительным устройством, описанным в настоящем документе, разрез размещается в заваренной области, чтобы разрезание можно было обеспечить без промежутка для сваренных участков упаковочного материала, т.е., к разрезу не примыкают не заваренные участки. Другими словами, уплотнение будет примыкать к отрезанному краю упаковочного материала. Тем самым, разрезание и сварка выполняются одновременно, на одном и том же этапе работы и в непосредственной близости друг от друга. Это приводит к тому, что с использованием описанного в настоящем документе уплотнительного устройства могут быть обеспечены надежные уплотнения очень малой ширины. Уплотнение может обладать шириной, равной или менее 2 мм, чтобы она попадала в диапазон от 0,1 до 2 мм или от 0,1 до 1 мм или от 0,1 до 0,5 мм. Такое узкое уплотнение выглядит эстетически привлекательным. Кроме того, узкое уплотнение может давать вклад в ощущение комфорта при использовании порционно упакованного пакетированного изделия из снаффа для орального использования.

В качестве примера, разрез может быть размещен в центральной области заваренных участков, например, у или около центра заваренных участков. Центральная область может содержать центр +/- 40% всей ширины заваренных участков, предпочтительно центр +/- 30% всей ширины заваренных участков и более предпочтительно центр +/- 20% всей ширины заваренных участков.

В случае, когда упаковочный материал образует трубчатое полотно, уплотнительное устройство может быть использовано для обеспечения продольного уплотнения или для обеспечения поперечного уплотнения. Продольное уплотнение по существу параллельно направлению перемещения трубчатого полотна, и поперечное уплотнение по существу перпендикулярно направлению перемещения трубчатого полотна. Обычно упаковочный материал трубчатого полотна сначала уплотняется продольно, а затем уплотняется поперечно. В случае формирования трубчатого полотна пакетированное, упакованное порционно изделие из снаффа для орального использования может обладать общей квадратной или прямоугольной формой, если смотреть сверху.

Пакетированное порционно упакованное изделие из бездымного табака для орального использования может представлять собой изделие из бездымного табака или нетабачное изделие типа снаффа. Как указано выше, наполнитель может содержать бездымный табак или не содержащий табака материал, который может содержать или не содержать никотин. Наполнитель также может быть упомянут, как наполнительный состав или состав снаффа.

Сонотрод также может быть упомянут, как ультразвуковой рупор. Он предназначен для передачи ультразвуковой энергии. Он обеспечивает ультразвуковые вибрации и подает вибрационную энергию на упаковочный материал для обеспечения энергии для уплотнения. Ультразвуковое излучение обладает частотами выше верхнего предела слышимости для человека, который составляет примерно 20 кГц для молодого человека. Частота, используемая для сонотрода в уплотнительном устройстве, описанном в настоящем документе, может составлять в диапазоне от 20 до 45 кГц, например, 20, 35 или 40 кГц. Результирующая мощность может составлять в диапазоне от 100 до 300 Вт. Частота и результирующая мощность соответствующим образом подбираются для материала, который подлежит сварке, и, таким образом, могут отличаться, например, для различных упаковочных материалов.

Характеристики разреза и сварки, осуществленных посредством уплотнительного устройства, описанного в настоящем документе, зависят от характеристик уплотнительного устройства и упаковочного материала и от их взаимодействия. Примерами характеристик устройства являются углы рабочих поверхностей друг относительно друга, расстояние между рабочими поверхностями, свойства материала опоры и сонотрода, частота и энергия ультразвукового излучения сонотрода. Примерами характеристик упаковочного материала являются тип материала, точка плавления, толщина, шероховатость поверхности. Примерами характеристик взаимодействия являются ширина зазора относительно толщины упаковочного материала и прижатие, используемое опорой и сонотродом во время разрезания и сварки.

В уплотнительном устройстве, описанном в настоящем документе, опора может содержать первую и вторую поверхности для сварки, а также режущий край. В этом случае сонотрод может обладать плоской рабочей поверхностью, которая имеет плоскостное расширение, параллельное направлению перемещения упаковочного материала. В альтернативном варианте сонотрод может содержать сварочные поверхности и режущий край. В этом случае опора может обладать плоской рабочей поверхностью. В другом альтернативном варианте и опора, и сонотрод могут содержать сварочные поверхности и режущие края, причем режущие края в этом случае предпочтительно расположены друг напротив друга.

Опора и сонотрод образуют зазор при использовании уплотнительного устройства, поскольку вторая рабочая поверхность расположена напротив первой рабочей поверхности. Упаковочный материал проходит в зазор. Первая и вторая рабочие поверхности могут быть расположены таким образом, чтобы они были непараллельны или параллельны в зазоре.

В уплотнении первый участок упаковочного материала приваривается ко второму участку упаковочного материала. В основном, упаковочный материал обладает первой поверхностью, которая обращена к наполнителю, и второй противоположной поверхностью, которая обращена от наполнителя. В уплотнении первая поверхность первого участка упаковочного материала может быть приварена к первой поверхности второго участка упаковочного материала, например, чтобы сформировать шов, соединяющий края материала. В альтернативном варианте первая поверхность первого участка упаковочного материала может быть приварена ко второй поверхности второго участка упаковочного материала, или вторая поверхность первого участка упаковочного материала может быть приварена к первой поверхности второго участка упаковочного материала, например, чтобы сформировать накладной шов.

Первая сварочная поверхность и/или вторая сварочная поверхность могут содержать или состоять из плоской поверхности, плоская поверхность ограничена на одной стороне режущим краем.

Первая сварочная поверхность образует первую расширенную плоскость. Первая сварочная поверхность может содержать или состоять из наклонной плоской поверхности, чтобы первая расширенная плоскость была образована наклонной плоской поверхностью. В случае, когда первая сварочная поверхность не образует плоскую поверхность, например, обладая изогнутой поверхностью, первая расширенная плоскость определена, как средняя плоскость для первой сварочной поверхности, т.е., плоскость, обладающая расстоянием, полученным по методу наименьших квадратов, от первой сварочной поверхности до этой плоскости.

Вторая сварочная поверхность образует вторую расширенную плоскость. Вторая сварочная поверхность может содержать или состоять из наклонной плоской поверхности, чтобы вторая расширенная плоскость была образована наклонной плоской поверхностью. В случае, когда вторая сварочная поверхность не образует плоскую поверхность, например, обладает изогнутой поверхностью, вторая расширенная плоскость определена, как средняя плоскость для второй сварочной поверхности, т.е., плоскость с расстоянием, полученным по методу наименьших квадратов, от второй сварочной поверхности до этой плоскости. Как указано выше, ориентация второй расширенной плоскости отличается от ориентации первой расширенной плоскости.

Первая сварочная поверхность может обладать прямоугольной формой, чтобы режущий край образовывал одну сторону прямоугольника. Соответственно, вторая сварочная поверхность может обладать прямоугольной формой, чтобы режущий край образовывал одну сторону прямоугольника. Прямоугольники могут быть одного или разного размера.

Первая расширенная плоскость и/или вторая расширенная плоскость могут образовывать угол в диапазоне от 70° до 90° относительно основного направления опоры или сонотрода, содержащий первую и вторую сварочные поверхности. Основное направление перпендикулярно направлению расширения режущего края. Предпочтительно угол составляет в диапазоне от 72° до 89°, более предпочтительно от 75° до 88°, наиболее предпочтительно от 80° до 85°. Если сварочная поверхность не образует плоскую поверхность, угол определяется посредством упомянутой выше средней плоскости.

Угол 90° должен соответствовать не составляющей угла поверхности, т.е., параллельной направлению перемещения полотна. В случае, когда и опора, и сонотрод содержат сварочные поверхности и режущие края, не повернутая под углом поверхность одного из опоры или сонотрода может быть расположена напротив наклоненной под углом поверхности другого из опоры и сонотрода. Как указано выше, режущие края предпочтительно расположены напротив первого из опоры и сонотрода.

Углы первой и второй поверхностей для сварки могут быть одного размера, но они могут обладать противоположной ориентацией. Однако их размер также может быть разным.

Первая и/или вторая сварочные поверхности могут обладать шириной в проекции, при проецировании на плоскость направления перемещения полотна, от 0 до 5 мм, предпочтительно от 0,1 до 4 мм, более предпочтительно от 0,2 до 3 мм, наиболее предпочтительно от 0,3 до 2 мм. Ширина в проекции может быть выбрана с учетом требуемого уплотнения. Две сварочные поверхности могут обладать одной и той же шириной в проекции. Уплотнительное устройство, описанное в настоящем документе, позволяет обеспечивать узкие, но надежные уплотнения.

По меньшей мере одно из сонотрода или опоры может содержать или состоять из диска, периферийная поверхность диска содержит или состоит из упомянутых выше первой и второй рабочих поверхностей. Диск предпочтительно может поворачиваться, например, обеспечивая, чтобы его периферийная часть перемещалась с той же самой скоростью, что и упаковочный материал, который должен быть заварен. Предпочтительно по меньшей мере одно из опоры и сонотрода со сварочными поверхностями содержит или состоит из диска. Более предпочтительно каждое из сонотрода и опоры содержит или состоит из диска. Такие варианты осуществления могут подходить для выполнения продольного уплотнения или поперечного уплотнения.

Первая сварочная поверхность, вторая сварочная поверхность и режущий край могут продолжаться вдоль периферии диска. Если они продолжаются вдоль всей периферии диска, диск должен быть пригоден для выполнения продольного уплотнения. Направление перемещения упаковочного материала при этом должно быть параллельно направлению расширения режущего края. В этом случае части упаковочного материала, расположенные вне разреза, которые должны быть удалены, например, как краевые полоски, присоединяются друг к другу. Комбинированная полоска должна быть прочнее, чем отдельные полоски, и, таким образом, будет лучше выдерживать силу натяжения, чтобы уменьшить вероятность ее разрыва.

Если режущий край продолжается вдоль периферии диска, возможно использование одной сварочной поверхности, причем эта сварочная поверхность частично ограничена режущим краем, например, на одной стороне, если сварочная поверхность является прямоугольной. Сварочная поверхность определяет расширенную плоскость, которая может образовывать угол в упомянутых выше диапазонах. Это возможно в случае, когда режущий край используется для отрезания краевых полосок, поскольку тогда можно было бы приваривать упаковочный материал только внутри разреза, т.е., в пакетированном порционно упакованном изделии из снаффа для орального использования. Тем самым, отрезанные полоски должны быть удалены отдельно.

Если первая сварочная поверхность, вторая сварочная поверхность и режущий край продолжаются в направлении, параллельном оси вращения диска, т.е., перпендикулярно направлению по периферии, диск должен подходить для выполнения поперечного уплотнения.

По меньшей мере одно из сонотрода или опоры может быть предназначено для смещения возвратно-поступательным образом относительно другого из сонотрода или опоры, предпочтительно и сонотрод, и опора предназначены для смещения в противоположных направлениях для возвратно-поступательного движения. Это может быть использовано при выполнении поперечного уплотнения.

По меньшей мере одно из сонотрода и опоры дополнительно может быть предназначено для смещения вместе с упаковочным материалом в направлении, перпендикулярном направлению расширения режущего края, при выполнении одновременного разрезания и сварки. Предпочтительно и сонотрод, и опора предназначены для смещения вместе с упаковочным материалом в направлении, перпендикулярном направлению расширения режущего края, при выполнении одновременного разрезания и сварки. По меньшей мере одно из сонотрода и опоры затем перемещается в направлении перемещения вместе с полотном. Это может быть использовано при выполнении поперечного уплотнения.

Настоящее изобретение также относится к устройству для изготовления пакетированных, порционо упакованных изделий из снаффа для орального использования.

Устройство содержит по меньшей мере один первый подающий блок для подачи продвигающегося полотна упаковочного материала, второй подающий блок для подачи наполнителя, блок вставки для расположения полотна упаковочного материала таким образом, чтобы оно охватывало наполнитель, и по меньшей мере одно уплотнительное устройство, описанное в настоящем документе, предназначенное для уплотнения упаковочного материала, тем самым, обеспечения по меньшей мере одного уплотнение пакетированных упакованных порционно изделий из снаффа для орального использования. Блок вставки расположен перед или за вторым подающим блоком, либо непосредственно перед или за, или с промежуточными блоками между ними.

Блок вставки может состоять или содержать блок формирования для формирования трубчатого полотна упаковочного материала. В этом случае устройство может содержать первый подающий блок для подачи продвигающегося полотна упаковочного материала, второй подающий блок для подачи наполнителя на продвигающееся полотно, блок формирования для формирования трубчатого полотна упаковочного материала и по меньшей мере одно уплотнительное устройство, описанное в настоящем документе, предназначенное для уплотнения упаковочного материала, тем самым, обеспечения по меньшей мере одного уплотнения пакетированных упакованных порционно изделий из снаффа для орального использования. Блок формирования расположен перед или за вторым подающим блоком, либо непосредственно перед или за, или с промежуточными блоками между ними.

Если блок формирования расположен за вторым подающим блоком, наполнитель может быть помещен на плоское полотно упаковочного материала, которое складывается вокруг наполнителя, чтобы сформировать трубчатое полотно, которое охватывало бы наполнитель, причем трубчатое полотно после этого уплотняется.

Если блок формирования расположен перед вторым подающим блоком, упаковочный материал может сначала быть сформирован в виде трубчатого полотна, которое уплотнено, а затем наполнитель может быть введен в уплотненное трубчатое полотно.

Устройство может содержать дополнительный подающий блок для подачи дополнительного продвигающегося полотна упаковочного материала, чтобы подавались два полотна упаковочного материала. В этом случае наполнитель может быть расположен на одном из этих полотен, и другое полотно может быть помещено поверх наполнителя, тем самым, также поверх другого полотна. Также может быть предпочтительно сформировать два продольных уплотнения, причем каждое из них может быть обеспечено посредством уплотнительного устройства, описанного в настоящем документе. Два продольных уплотнения будут расположены на противоположных боковых сторонах пакетированного изделия, если смотреть сверху.

Устройство может содержать первое уплотнительное устройство, описанное в настоящем документе, для обеспечения пакетированных, упакованных порционно изделий из снаффа для орального использования с продольным уплотнением, и/или второе уплотнительное устройство, описанное в настоящем документе, для обеспечения пакетированных, упакованных порционно изделий из снаффа для орального использования с поперечным уплотнением. Устройство также может содержать уплотнительное устройство по известной технологии, например, с использованием термоплавкой сварки и обладающее отдельным режущим средством.

Устройство может содержать тянущий блок, расположенный дальше по ходу способа относительно по меньшей мере одного уплотнительного устройства, описанного в настоящем документе, предпочтительно на некотором расстоянии по существу от уплотнительного устройства, соответствующем расширению одного из пакетированных упакованных порционно изделий из снаффа для орального использования в направлении, перпендикулярном направлению расширения режущего края уплотнительного устройства, т.е., вдоль направления перемещения. Это расстояние может составлять в диапазоне от 15 до 50 мм, предпочтительно в диапазоне от 25 до 40 мм.

Тянущий блок может содержать контактную область между двумя валками, предназначенными для протягивания пакетированного изделия в направлении перемещения. Тем самым, полотно натягивается контролируемым образом, чтобы облегчить отделение пакетированного изделия от следующего пакетированного изделия. Расстояние между контактной областью и режущим краем примерно соответствует расширению пакетированного изделия в направлении перемещения. Следовательно, если устройство используется для изготовления пакетированных, порционно упакованных изделий из снаффа для орального использования разного размера, предпочтительно это расстояние можно регулировать.

Настоящее изобретение также относится к способу порционной упаковки пакетированного изделия из снаффа для орального использования.

Способ включает:

a) подачу и продвижение полотна упаковочного материала, полотно упаковочного материала продвигается в направлении перемещения,

b) подачу наполнителя на продвигающееся полотно упаковочного материала,

c) подготовку продвигающегося полотна упаковочного чтобы оно охватывало наполнитель, подготовка выполняется перед или после подачи наполнителя,

d) пропускание полотна в зазор, сформированный сонотродом и опорой,

причем способ дополнительно включает одновременную сварку и разрезание полотна упаковочного материала, разрезание выполняется таким образом, чтобы разрез был расположен в заваренной области.

Продвигающееся полотно упаковочного материала может быть подготовлено в виде трубчатого полотна, чтобы охватывать наполнитель.

Если этап b) выполняется перед этапом c), порция наполнителя может быть размещена на полотне упаковочного материала в плоском состоянии. Затем полотно может быть подготовлено для охвата порции наполнителя, т.е., выполняется этап c). В альтернативном варианте дополнительное полотно может быть размещено поверх наполнителя и, тем самым, также поверх полотна, предусмотренного на этапе a).

Если этап c) выполняется перед этапом b), порция наполнителя может быть введена в уже сформированное трубчатое полотно. В этом случае этап b) предпочтительно выполняется после этапа c), а также после этапа d), так что трубчатое полотно уже уплотнено продольно, когда вводится наполнитель.

Сварка и разрезание могут быть выполнены посредством уплотнительного устройства, описанного в настоящем документе.

Одновременное разрезание и сварка могут быть выполнены вдоль, или по существу вдоль, направления перемещения полотна упаковочного материала, тем самым, формируя продольное уплотнение.

Одновременное разрезание и сварка могут быть выполнены вдоль, или по существу вдоль, направления, перпендикулярного направлению перемещения полотна упаковочного материала, тем самым, формируя поперечное уплотнение.

Этап d) может быть выполнен два, три или более раз, например, один раз для продольного уплотнения и один раз для поперечного уплотнения. Если используются два продольных уплотнения, этап d) может быть выполнен по одному разу для каждого из них.

По меньшей мере одно из сонотрода и опоры может быть смещено посредством возвратно-поступательного движения по отношению к другому из сонотрода или опоры, предпочтительно и сонотрод, и опора смещаются в противоположных направлениях при возвратно-поступательном движении. Это может быть использовано при выполнении поперечного уплотнения.

Сонотрод и/или опора могут смещаться в направлении перемещения вместе с полотном упаковочного материала во время выполнения сварки и разрезания, например, как описано в настоящем документе. Это может быть использовано при выполнении поперечного уплотнения.

Способ может дополнительно включать протягивание полотна по меньшей мере в направлении перемещения, протягивание выполняется далее по ходу способа относительно сварки и разрезания, предпочтительно на некотором расстоянии от сварки и разрезания, соответствующем расширению пакетированного порционно упакованного изделия из снаффа для орального использования в направлении перемещения. Протягивание может быть выполнено посредством тянущего блока, описанного в настоящем документе, который может содержать зазор между двумя валками, предназначенными для протягивания пакетированного изделия в направлении перемещения.

Уплотнительное устройство, устройство и/или способ, описанный в настоящем документе, подходят для высокоскоростной порционной упаковки изделий из снаффа для орального использования, такой, чтобы скорости изготовления обеспечивали по меньшей мере 100 пакетированных изделий в минуту, или по меньшей мере 150 пакетированных изделий в минуту, или по меньшей мере 200 пакетированных изделий в минуту.

Уплотнительное устройство, устройство и/или способ, описанные в настоящем документе, могут быть использованы для обеспечения пакетированного изделия из снаффа для орального использования, содержащее наполнитель и проницаемый для слюны пакетик, охватывающий наполнитель, проницаемый для слюны пакетик обладает продольным направлением и поперечным направлением, перпендикулярным продольному направлению; проницаемый для слюны пакетик по меньшей мере с одним удлиненным уплотнением с длиной уплотнения, продолжающейся вдоль поперечного направления изделия, и шириной уплотнения, продолжающейся вдоль продольного направления проницаемого для слюны пакетика, причем ширина уплотнения по меньшей мере одного удлиненного уплотнения равна или меньше 2 мм, например, в диапазоне от 0,1 до 2 мм или от 0,1 до 1 мм или от 0,1 до 0,5 мм, и по меньшей мере одно удлиненное уплотнение уплотняет самый концевой участок проницаемого для слюны пакетика.

Краткое описание чертежей

Настоящее изобретение будет далее дополнительно пояснено посредством не подразумевающих ограничения ими примеров со ссылкой на сопроводительные чертежи, на которых:

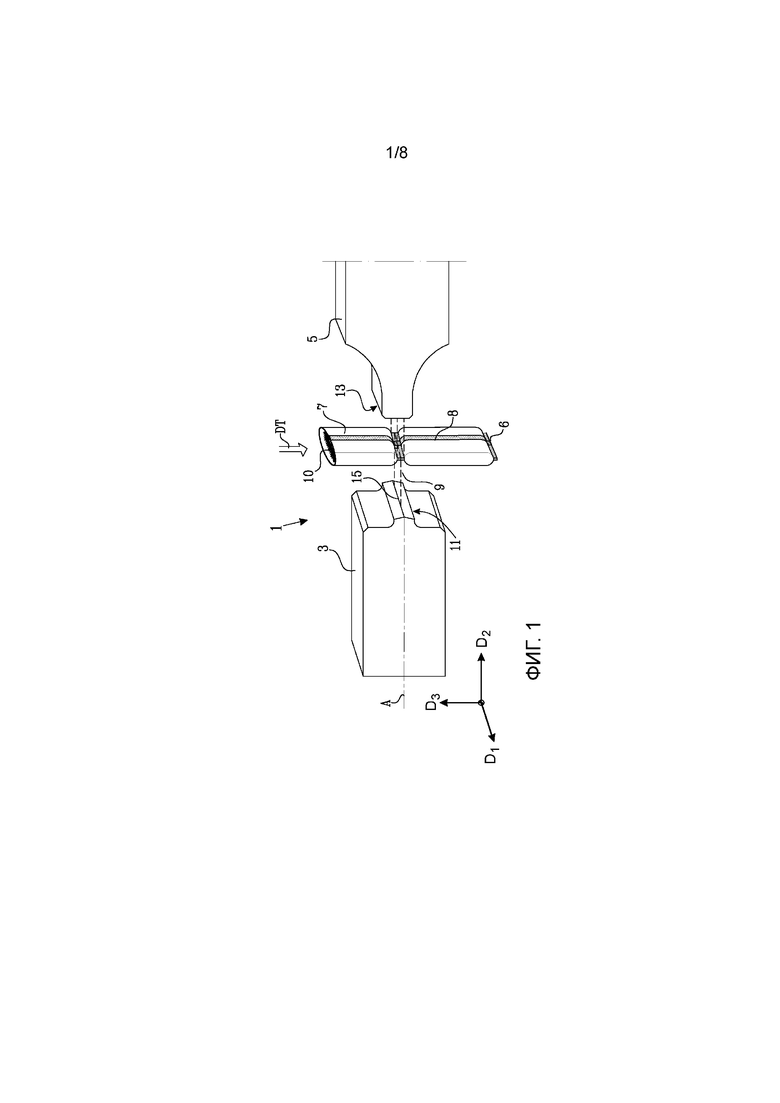

На фиг. 1 показано уплотнительное устройство по первому варианту осуществления настоящего изобретения,

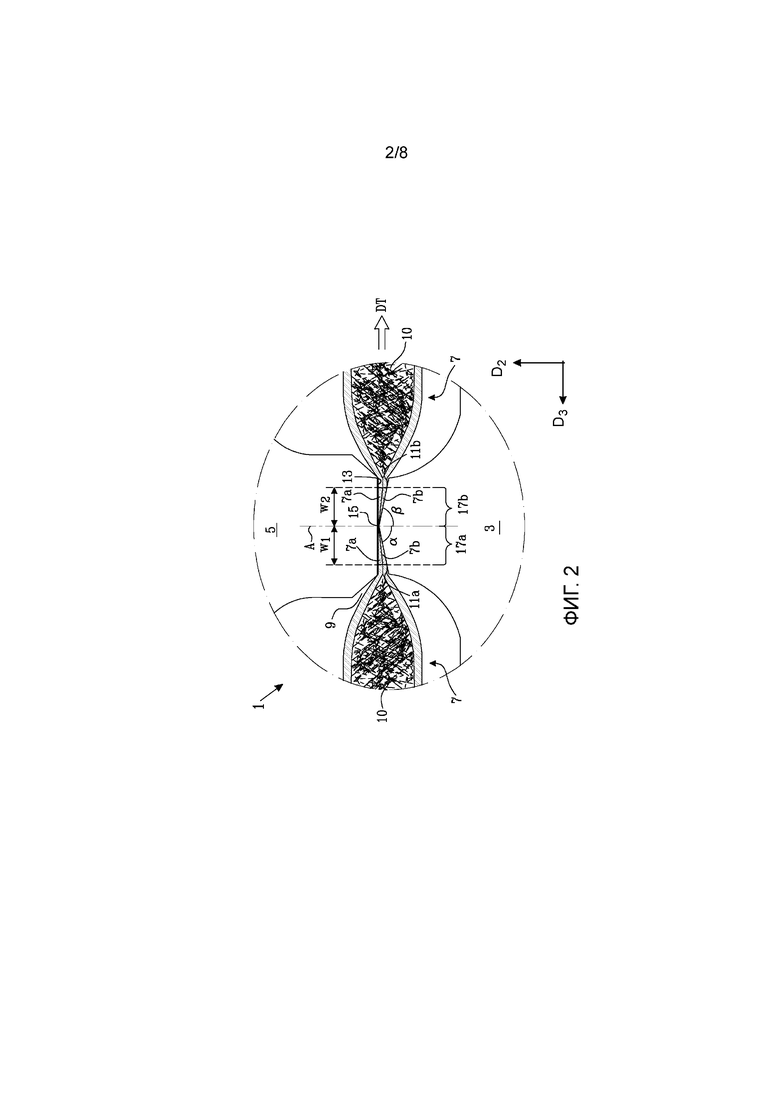

На фиг. 2 показан детальный вид в разрезе, иллюстрирующий уплотнительное устройство при использовании,

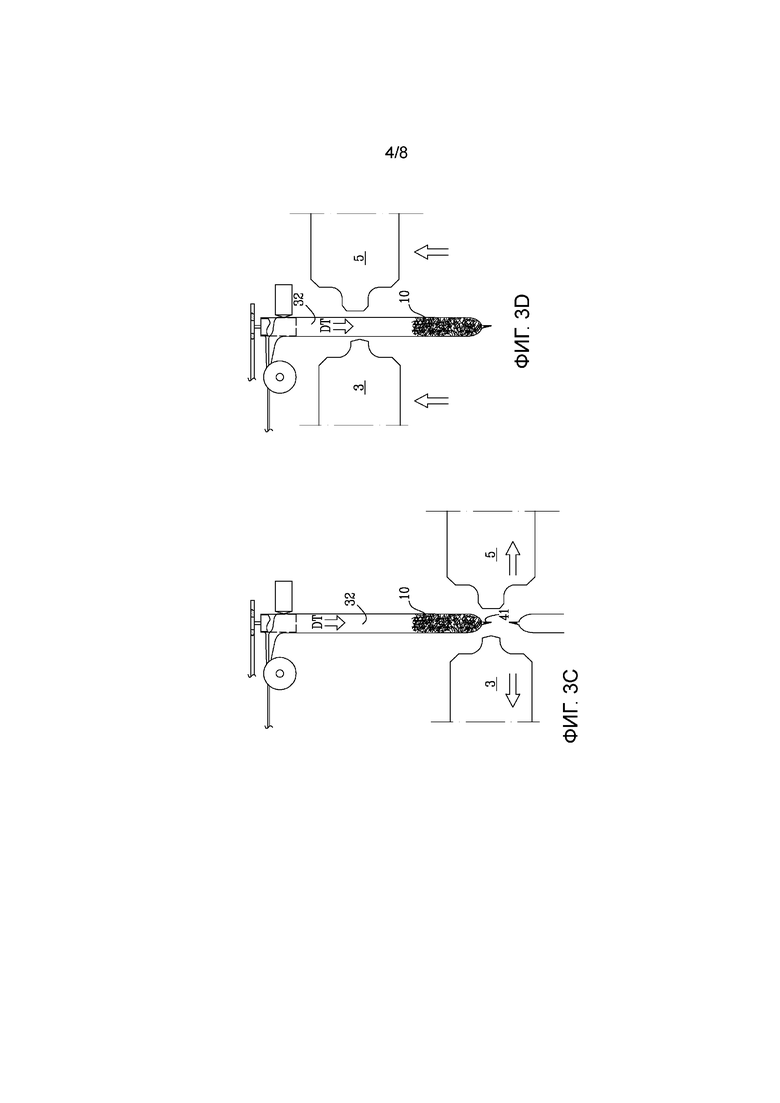

На фиг. 3a-g показано устройство по настоящему изобретению для изготовления пакетированных, упакованных порционно изделий из снаффа для орального использования,

На фиг. 4 показан вид в разрезе через зазор тянущего блока,

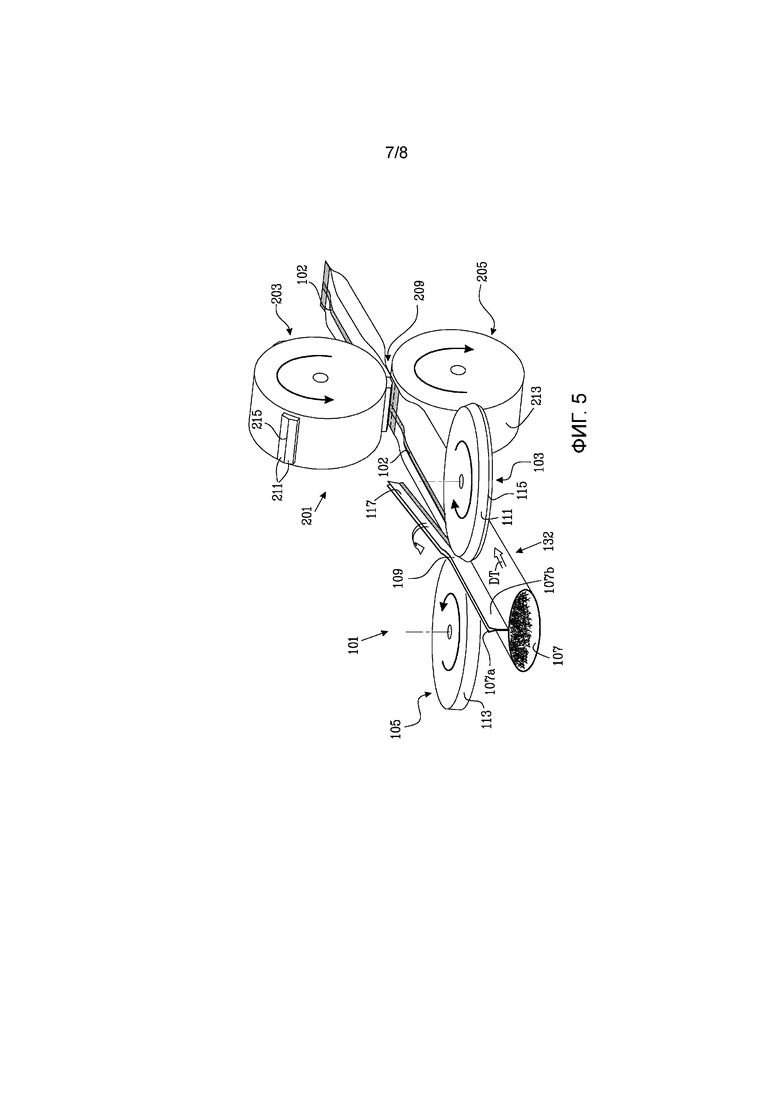

На фиг. 5 показано уплотнительное устройство по второму варианту осуществления настоящего изобретения и уплотнительное устройство по третьему варианту осуществления настоящего изобретения,

На фиг. 6 показан детальный вид опоры уплотнительного устройства по второму варианту осуществления настоящего изобретения, и

На фиг. 7 показан детальный вид альтернативной опоры.

Следует отметить, что приложенные чертежи необязательно выполнены в масштабе, и что размеры некоторых особенностей настоящего изобретения могут быть преувеличены для наглядности.

Подробное описание

Далее настоящее изобретение будет показано на примерах посредством вариантов осуществления. Однако следует понимать, что варианты осуществления включены для пояснения принципов настоящего изобретения и не ограничивают объема настоящего изобретения, определенного формулой изобретения. Детали двух или более вариантов осуществления могут быть скомбинированы с другими.

На фиг. 1 и 2 показано уплотнительное устройство 1 для уплотнения упаковочного материала, содержащего наполнитель, чтобы обеспечивать изделия из снаффа, упакованные порционно в пакетики для орального использования по первому варианту осуществления настоящего изобретения. На фиг. 1 показан вид в перспективе. На фиг. 2 показан детальный вид в разрезе, иллюстрирующий уплотнительное устройство 1 при использовании.

Уплотнительное устройство 1 содержит опору 3 и сонотрод 5, который расположен напротив опоры 3, чтобы обеспечивать прохождение упаковочного материала 7 в зазор 9, сформированный между сонотродом 5 и опорой 3. Сонотрод 5 предназначен для передачи ультразвуковой энергии. В варианте осуществления, показанном на фиг. 1 порция 10 наполнителя уже заключена в упаковочном материале 7 до достижения ею уплотнительного устройства 1. Наполнитель содержит бездымный табак или не содержащий табака материал, который может содержать или не содержать никотин. Наполнитель может быть упомянут, как наполнительный состав или состав снаффа. Пакетированное, упакованное порционно изделие из снаффа содержит порцию 10 наполнителя и кусок упаковочного материала 7, порция 10 наполнителя заключена в упаковочном материале 7.

Опора 3 и сонотрод 5 предназначены для одновременной сварки и разрезания упаковочного материала 7. Операция сварки используется для обеспечения пакетированного изделия из снаффа с одним или более уплотнениями, которыми могут быть продольные уплотнения и/или поперечные уплотнения. Операция разрезания используется для разрезания упаковочного материала 7, например, для отделения двух последовательных пакетированных изделий друг от друга или для отделения лишнего упаковочного материала от продольного уплотнения.

Упаковочный материал 7 предназначен для продвижения в направлении перемещения DT через зазор 9. Ориентация направления перемещения DT по отношению к ориентации сонотрода 5 и опоры 3 зависит от того, нужно сформировать продольное или поперечное уплотнение. Для продольного уплотнения направление перемещения должно быть из листа на фиг. 1. Для обеспечения поперечного уплотнения 6, как показано на фиг. 1, направление перемещения DT будет вниз на фиг. 1.

Упаковочный материал 7 сформирован в виде трубчатого полотна, которое может содержать продольное уплотнение 8. В нужном положении поперечного уплотнения 6 нет наполнителя. Вместо первого участка 7a упаковочный материал 7 обращен непосредственно ко второму участку 7b упаковочного материала 7. Эти два участка 7a, 7b должны быть приварены друг к другу при поперечном уплотнении 6.

Опора 3 содержит первую рабочую поверхность 11, и сонотрод 5 содержит вторую рабочую поверхность 13, которая расположена напротив первой рабочей поверхности 11. Первая рабочая поверхность 11 опоры 3 содержит первую сварочную поверхность 11a и вторую сварочную поверхность 11b. Режущий край 15 отделяет первую сварочную поверхность 11a и вторую сварочную поверхность 11b друг от друга. Режущий край 15 расположен у участка первой рабочей поверхности 11, который примыкает к самому узкому участку зазора 9. Режущий край 15 предназначен для прорезания упаковочного материала 7. В показанном варианте осуществления режущий край 15 предназначен для прорезания первого и второго участков 7a, 7b упаковочного материала 7. Вторая рабочая поверхность 13 не имеет углов, т.е., плоская. Направление перемещения DT по существу параллельно не имеющей углов рабочей поверхности 13 сонотрода 5.

Направление расширения режущего края 15 определяет первое направление D1 опоры 3. Основное направление A опоры 3 определяет второе направление D2, которое перпендикулярно первому направлению D1. Третье направление D3 перпендикулярно и первому направлению D1, и второму направлению D2. Поскольку на фиг. 1 и 2 показано обеспечение поперечного уплотнения 6, первое направление D1 по существу совпадает с поперечным направлением упаковочного материала 7, и третье направление D3 совпадает с направлением перемещения DT упаковочного материала 7, но ориентировано в противоположном направлении.

Первая сварочная поверхность 11a образует первую расширенную плоскость. В показанном варианте осуществления первая сварочная поверхность 11a состоит из наклонной плоской поверхности, чтобы первая расширенная плоскость была образована наклонной плоской поверхностью. В случае, когда первая сварочная поверхность 11a не образует плоскую поверхность, например, из-за того, что обладает изогнутой поверхностью, первая расширенная плоскость определяется, как средняя плоскость для первой сварочной поверхности 11a, т.е., плоскость, обладающая полученным по методу наименьших квадратов расстоянием от первой сварочной поверхности 11a до этой плоскости.

Первая расширенная плоскость предполагает угол α от 70° до 90° относительно основного направления A опоры 3, поскольку она параллельна второму направлению D2, предпочтительно угол α составляет в диапазоне от 72° до 89°, более предпочтительно от 75° до 88°, наиболее предпочтительно от 80° до 85°. В показанном варианте осуществления угол α составляет по существу 82°.

Вторая сварочная поверхность 11b образует вторую расширенную плоскость. В показанном варианте осуществления вторая сварочная поверхность 11b состоит из наклонной плоской поверхности, чтобы вторая расширенная плоскость была образована наклонной плоской поверхностью. Ориентация второй расширенной плоскости отличается от ориентации первой расширенной плоскости. Вторая расширенная плоскость предполагает угол β от 70° до 90° относительно основного направления A опоры 3, предпочтительно угол β составляет в диапазоне от 72° до 89°, более предпочтительно от 75° до 88°, наиболее предпочтительно от 80° до 85°. В показанном варианте осуществления угол β составляет по существу 82°. Следовательно, углы α, β первой и второй поверхностей 11a, 11b для сварки одной величины, но отличаются ориентацией на показанных вариантах осуществления на фиг. 1 и 2. Однако их величина также может быть разной.

Как указано выше, вторая рабочая поверхность 13 не имеет углов. Таким образом, это предполагает угол 90° относительно второго направления D2.

Режущий край 15 отделяет одну сторону первой сварочной поверхности 11a и соответствующую сторону второй сварочной поверхности 11b. При просмотре вдоль основного направления A, первая сварочная поверхность 11a и вторая сварочная поверхность 11b образуют прямоугольную область. Одна сторона этих прямоугольников отделена режущим краем 15. Режущий край 15, таким образом, отделяет первую сварочную поверхность 11a от второй сварочной поверхности 11b. Тем не менее, две сварочные поверхности 11a, 11b продолжаются по всей длине до режущего края 15, чтобы не было промежутка между местом сварки и разрезом, т.е., чтобы не было незаваренных участков, примыкающих к разрезу.

Первая сварочная поверхность 11a содержит первую сварочную зону 17a, отделенную на одной стороне режущим краем 15, и вторая сварочная поверхность 11b содержит вторую сварочную зону 17b, также отделенную на одной стороне режущим краем 15. В первой и второй сварочных зонах 17a, 17b, опора 3 и сонотрод 5 расположены достаточно близко, чтобы обеспечивать плавление первого и второго участков 7a, 7b упаковочного материала и, тем самым, соединять их посредством сварки. Ширина w1, w2 первой и второй сварочных зон 17a, 17b в третьем направлении D3 зависит от характеристик уплотнительного устройства 1, упаковочного материала 7 и их взаимодействия. Примерами характеристик устройства являются углы рабочих поверхностей 11, 13 относительно друг друга, расстояние между рабочими поверхностями 11, 13, свойства материала опоры 3 и сонотрода 5, частота и энергия ультразвукового излучения сонотрода 5. Примерами характеристик упаковочного материала являются тип материала, точка плавления, толщина, шероховатость поверхности. Примерами характеристик взаимодействия являются ширина зазора по отношению к толщине упаковочного материала и давление, используемое опорой 3 и сонотродом 5 во время разрезания и сварки.

В показанном варианте осуществления первая и вторая сварочные зоны 17a, 17b обладают одинаковой шириной w1, w2, но ширина w1, w2 также может различаться. Кроме того, ширина w1 первой сварочной зоны 17a может быть той же самой, что и для первой рабочей поверхности 11, и/или ширина w2 второй сварочной зоны 17b может быть той же самой, что и для второй рабочей поверхности 13. Однако обычно сварочная зона уже, чем рабочая поверхность, т.е., ширина сварочного шва меньше, чем ширина зазора 9 при просмотре вдоль направления перемещения DT.

В уплотнительном устройстве, как описано в настоящем документе, упаковочный материал 7 сваривается на двух сторонах режущего края 15. Эта компоновка соответствующим образом может быть использована для поперечного уплотнения 6, как показано на фиг. 1 и 2, причем разрез, выполняемый режущим краем 15, используется для разделения отдельных пакетированных изделий, и для этого желательно, чтобы оба конца отдельных пакетированных изделий были соответствующим образом уплотнены. Направление перемещения DT, таким образом, должно быть параллельно не наклоненной под углом второй рабочей поверхности 13, но по существу перпендикулярно направлению расширения режущего края 15, см. фиг. 1 и 2. Для такого поперечного уплотнения 6 может быть предпочтительно, чтобы углы α, β расширенных плоскостей были одной величины, и первая и вторая сварочные зоны 17a, 17b обладали одинаковой шириной w1, w2.

Уплотнительное устройство, аналогичное показанному на фиг. 1 и 2, также должно подходить для выполнения продольного уплотнения. Тогда направление перемещения должно быть в первом направлении D1, т.е., параллельно направлению расширения режущего края 15, т.е., из листа на фиг. 2. В этом случае части упаковочного материала 7, расположенные вне разреза, которые должны быть удалены, например, в виде полосок, соединяются друг с другом. Комбинированная полоска будет прочнее, чем отдельные полоски, и, таким образом, лучше выдерживает тянущее усилие, так что ее разрыв менее вероятен. Подробности выполнения продольного уплотнения указаны далее со ссылкой на фиг. 5-7.

На фиг. 3a-g показано устройство 19 по настоящему изобретению для изготовления пакетированных, упакованных порционно изделий 43 из снаффа для орального использования. Устройство 19 содержит первый подающий блок 23 для подачи плоского полотна 25 упаковочного материала 7, второй подающий блок 27 для подачи наполнителя 29 на продвигающееся полотно 25, блок 31 формирования для формирования трубчатого полотна 32 из плоского полотна 25 упаковочного материала 7, устройство 33 для выполнения продольного уплотнения и устройство для выполнения поперечного уплотнения, показанное в виде уплотнительного устройства 1 на фиг. 1 и 2.

Второй подающий блок 27 может быть расположен выше или далее по ходу способа относительно блока 31 формирования. Если он расположен выше по ходу способа, полотно 25 сначала формируется в виде трубчатого полотна 32, а затем наполнитель 29 размещается в трубчатом полотне 32 в виде порции 10, как для устройства 19, показанного на фиг. 3a-g. В альтернативном варианте наполнитель 29 может быть расположен на плоском полотне 25 в виде порции 10 до того, как плоское полотно 25 будет сформировано в виде трубчатого полотна, чтобы упаковочный материал 7 был расположен вокруг порции снаффа для формирования трубчатого полотна, тем самым, охватывая порцию 10 снаффа.

По меньшей мере одно из устройств для выполнения продольного уплотнения и устройства для выполнения поперечного уплотнения могут использовать ультразвуковое излучение для выполнения одновременной сварки и разрезания, например, посредством уплотнительного устройства, описанного со ссылкой на фиг. 1-2, чтобы получить уплотнение. Следовательно, в устройстве 19 по настоящему изобретению сварка и разрезание выполняются одновременно на одном и том же этапе способа по меньшей мере для одного из уплотнений.

В показанном варианте осуществления по фиг. 3a-g, поперечное уплотнение 6 сформировано посредством устройства, аналогичного описанному со ссылкой на фиг. 1 и 2. Поперечное уплотнение 6 может обладать шириной, равной или меньше 2 мм, например, в диапазоне от 0,1 до 2 мм или 0,1 до 1 мм или 0,1 до 0,5 мм, хотя ширина преувеличена на фиг. 3a-g для лучшей иллюстрации того, что происходит в зазоре 9 между опорой 3 и сонотродом 5 во время сварки и разрезания.

Сонотрод 5 и опора 3 предназначены для смещения возвратно поступательным образом по отношению к трубчатому полотну 32 во втором направлении D2, между первым положением, показанным на фиг. 3a, когда они контактируют с трубчатым полотном 32, и положением, показанным на фиг. 3c, когда они не контактируют с трубчатым полотном 32.

Кроме того, сонотрод 5 и опора 3 предназначены для движения вслед за трубчатым полотном 32, когда оно перемещается в направлении перемещения DT, т.е., в направлении, противоположном третьему направлению D3, при выполнении одновременной сварки и разрезания, чтобы они моли переместиться за трубчатым полотном 32 до положения далее по ходу способа, показанного на фиг. 3b.

Опора 3 перемещается вдоль пути 37, который обладает первым участком 37a, параллельным и примыкающим к трубчатому полотну 32, вторым участком 37b, на котором опора 3 перемещается от трубчатого полотна 32, третьим участком 37c, на котором опора 3 переходит назад выше по ходу способа, и четвертым участком 37d, на котором опора 3 переходит назад для контакта с трубчатым полотном 32. Сонотрод 5 следует по соответствующему пути 39 и обладает соответствующими участками 39a, 39b, 39c, 39d. См. пути 37, 39, показанные на фиг. 3a. Пути 37, 39 дополнительно описаны далее.

На фиг. 3a показано начало способа. Продольное уплотнение, например, аналогичное продольному уплотнению 8, показанному на фиг. 1, непрерывно формируется при продвижении трубчатого полотна 32 за счет устройства 33, чтобы выполнить продольное уплотнение. Опора 3 и сонотрод 5 предполагаются в первом положении, в котором они начинают сварку. Порция 10 наполнителя 29 вводится сверху в трубчатое полотно 32. Наполнитель движется вниз, например, за счет гравитации, пока он не достигнет участка трубчатого полотна 32, который находится в зазоре 9 между опорой 3 и сонотродом 5.

Опора 3 и сонотрод 5 перемещаются далее по ходу способа вместе с трубчатым полотном 32 при выполнении сварки вдоль соответствующих первых участков 37a, 39a их путей. Опора 3 и сонотрод 5 затем достигают второго положения, расположенного далее по ходу способа от первого положения, но при этом остаются в контакте с трубчатым полотном 32. См. фиг. 3b. Трубчатое полотно 32 разрезается режущим краем 15, оставляя поперечное уплотнение 41.

Затем опора 3 и сонотрод 5 отодвигаются от трубчатого полотна 32 вдоль вторых участков 37b, 39b их соответствующих путей, пока не достигнут соответствующего третьего положения, так что они больше не находятся в контакте. Уже сформированное поперечное уплотнение 41 предотвращает выпадение порции 10 наполнителя. См. фиг. 3c.

Затем опора 3 и сонотрод 5 отодвигаются от трубчатого полотна 32 вдоль вторых участков 37b, 39b их соответствующих путей, пока не достигнут соответствующего третьего положения, так что они больше не находятся в контакте. Уже сформированное поперечное уплотнение 41 предотвращает выпадение порции 10 наполнителя. См. фиг. 3c.

На следующем этапе опора 3 и сонотрод 5 перемещаются назад выше по ходу способа вдоль третьих участков 37c, 39c их соответствующих путем до четвертого положения, когда они не контактируют с трубчатым полотном 32. См. фиг. 3d.

Затем опора 3 и сонотрод 5 перемещаются назад в первое положение вдоль четвертых участков 37d, 39d их соответствующих путем, чтобы они начинали формировать новое поперечное уплотнение. См. фиг. 3e.

Опора 3 и сонотрод 5 перемещаются вдоль соответствующих первых участков 37a, 39a их путей вместе с трубчатым полотном 32, при этом выполняя сварку, пока опора 3 и сонотрод 5 не достигнут второго положения далее по ходу способа относительно первого положения, но при этом остаются в контакте с трубчатым полотном 32. См. фиг. 3f. Трубчатое полотно 32 разрезается режущим краем 15, оставляя поперечное уплотнение 45 у верхнего края пакетированного изделия 43 и соответствующее поперечное уплотнение 46 у нижнего края следующего пакетированного изделия, которое заполнено следующей порцией 10 наполнителя.

Затем опора 3 и сонотрод 5 отодвигаются от трубчатого полотна 32 вдоль вторых участков 37b, 39b их соответствующих путей, пока не достигнут соответствующего третьего положения, показанного на фиг. 3g, так что они больше не находятся в контакте, как уже описано выше со ссылкой на фиг. 3c. Опора 3 и сонотрод 5 продолжают перемещаться вдоль их путей 37, 39, описанных выше, в то время как трубчатое полотно 32 перемещается в направлении перемещения DT.

Чтобы способствовать разделению трубчатого полотна 32 в месте разреза, устройство 19 может дополнительно содержать тянущий блок, показанный на фиг. 3f и 3g, в качестве зоны 47 контакта между двумя вальцами 49, 51, предназначенными для протягивания пакетированного изделия 43 в направлении перемещения DT. Тем самым, трубчатое полотно 32 натягивается контролируемым образом, чтобы легче отделить пакетированное изделие 43 от следующего пакетированного изделия. Расстояние z между зоной 47 контакта и режущим краем 15, когда уплотнительное устройство находится во втором положении, см. фиг. 3f, примерно соответствует расширению пакетированного изделия 43 в направлении перемещения DT. Следовательно, если устройство 19 используется для изготовления пакетированных, порционно упакованных изделий из снаффа для орального использования разного размера, расстояние z предпочтительно можно регулировать. После прохождения зоны контакта 47 пакетированное изделие 43 помещается на транспортер 52. См. фиг. 3g.

На фиг. 4 показан вид в разрезе через контактную зону 47 на виде сверху на фиг. 3g. Чтобы можно было протянуть пакетированное изделие 43, заполненное порцией 10 наполнителя, без повреждения пакетированного изделия 43 в контактной зоне 47, по меньшей мере один из валков, показанный как валок с левой стороны 49, предусмотрен с несколькими ребрами 53, обладающими промежутком 55 между ребрами 53. Ребра должны способствовать протягиванию пакетированного изделия 43, в то время как промежутки 55 создают пространство для наполнителя. Тем самым, можно протянуть пакетированное изделие 43 через контактную зону 47 без его повреждения. Имеется по меньшей мере два ребра 53. Другой валок 51 может быть плоским, как показано на чертеже, или он также может содержать ребра.

Продольное уплотнение, например, аналогичное продольному уплотнению 8, показанному на фиг. 1, может быть выполнено посредством термосварки в устройстве 33, чтобы выполнить продольное уплотнение.

В качестве альтернативы устройству 19, описанному выше со ссылкой на фиг. 3a-g, пакетированные бездымные табачные изделия могут быть получены посредством размещения порций влажного снаффа на нетканом полотне посредством устройства, предложенного в публикации US 6,135,120, как указано выше. Этот способ упоминается в настоящем документе, как способ «NYPS». По способу «NYPS» отдельная порция бездымного табачного состава размещается на упаковочном материале, который образует ленту. Чтобы он охватывал порцию бездымного табачного состава, упаковочный материал обертывается вокруг порции бездымного табачного состава и уплотняется посредством продольного уплотнения. Оба боковых края упаковочного полотна могут быть обращены в одном направлении, например, вверх, чтобы получить шов, соединяющий края материала. В альтернативном варианте участки боковых краев упаковочного полотна могут накладываться друг на друга, чтобы сформировать накладной шов. Комбинированные швы с соединением краев материала и с наложением могут быть сформированы, когда боковые края упаковочного полотна обращены в одном направлении, образуя гребень, необязательно формирующий соединяющий края материала шов в гребне, и когда затем гребень уплотняется с наложением на наружную поверхность пакетика.

На фиг. 5 показано устройство 101 по второму варианту осуществления настоящего изобретения для выполнения одновременной сварки и разрезания для продольного уплотнения 102. Выше по ходу способа относительно устройства 101 формируется трубчатое полотно 132 (которое не показано), например, посредством гибочных пластин. Трубчатое полотно 132 может быть сформировано, например, как в способе «NYPS». В варианте осуществления, показанном на фиг. 5, опора 103 содержит поворотный диск. Сонотрод 105 также содержит поворотный диск. Между сонотродом 105 и опорой 103 сформирован зазор 109, через который проходят два боковых краевых участка 107a, 107b упаковочного материала 107. Первая рабочая поверхность 111 опоры 103 содержит две сварочные поверхности 111a, 111b, разделенные режущим краем 115. Сварочные поверхности 111a, 111b и режущий край 115 проходят по периметру опоры 103 в форме диска в направлении по периферии. Предпочтительно они продолжаются по всей периферии. Сонотрод 105 содержит вторую рабочую поверхность 113.

На фиг. 6 показан детальный вид опоры 103 в разрезе. Первая сварочная поверхность 111a отделена от второй сварочной поверхности 111b режущим краем 115. Детали соответствуют деталям, уже описанным со ссылкой на фиг. 2. Первая сварочная поверхность 111a образует первую расширенную плоскость, образующую угол α, и вторая сварочная поверхность 111b образует вторую расширенную плоскость, образующую угол β. Первая сварочная поверхность 111a содержит первую сварочную зону с шириной w1, отделенную на одной стороне режущим краем 115, и вторая сварочная поверхность 111b содержит вторую сварочную зону с шириной w2, также отделенную на одной стороне режущим краем 115. В первой и второй сварочных зонах опора 3 и сонотрод 5 расположены достаточно близко, чтобы обеспечивать плавление первого и второго участков 107a, 107b упаковочного материала и, тем самым, соединять их посредством сварки.

В продольном уплотнении 102 упаковочный материал, расположенный вне разреза, является избыточным и, следовательно, может быть удален. В варианте осуществления по фиг. 5 упаковочный материал 107 сваривается на двух сторонах режущего края 115, т.е., и поверх, и под разрезом. Это может быть предпочтительно при удалении упаковочного материала вне разреза. Избыточный упаковочный материал может быть удален в виде краевой полоски 117. Поскольку краевая полоска 117 в показанном варианте осуществления содержит отрезанный материал от обоих краевых участков 107a, 107b, сваренных вместе, прочность комбинированной краевой полоски 117 выше, чем была бы в случае, если две краевые полоски удалены по отдельности, т.е., не сварены друг с другом.

Однако также можно удалить каждую краевую полоску по отдельности. В этом случае осуществима опора с одной сварочной поверхностью, например, аналогичная показанной на фиг. 7, причем опора 103', содержащая сварочную поверхность 111' и режущий край 115', расположена напротив сонотрода 105'. И опора 103', и сонотрод 105' содержат поворотный диск соответствующего типа для второго варианта осуществления, показанного на фиг. 5. Сварочная поверхность 111' и режущий край 115' продолжаются в направлении по периферии вдоль периферийной поверхности опоры 103'.

Для варианта осуществления по фиг. 5, в качестве следующего этапа после формирования продольного уплотнения 102, формируются поперечные уплотнения, например, посредством уплотнительного устройства 201 по третьему варианту осуществления настоящего изобретения, также показанного на фиг. 5. Сонотрод 205 содержит поворотный диск. Опора 203 также содержит поворотный диск. Между сонотродом 205 и опорой 203 сформирован зазор 209, через который проходит трубчатое полотно 132, заполненное порциями 10 наполнителя. Поскольку уплотнение должно быть выполнено в поперечном направлении, рабочая поверхность 211 опоры 203 расположена у периметра опоры 203, продолжающегося в осевом направлении поворотных дисков. Опора 203 содержит одну или более рабочих поверхностей 211, в показанном варианте три, которые равномерно распределены в направлении по периферии, так что расстояние между двумя режущими краями 215 соответствует продольному расширению пакетированного изделия. Соответственно, рабочая поверхность 213 сонотрода 205 расположена у периметра сонотрода 205. Сонотрод может содержать одну или более рабочих поверхностей, аналогичных показанной на фиг. 2, которые равномерно распределены в направлении по периферии, чтобы расстояние между двумя рабочими поверхностями соответствовало продольному расширению пакетированного изделия. Поперечное сечение через зазор 209 тогда может выглядеть аналогично показанному на фиг. 2.

Возможны другие модификации настоящего изобретения, попадающие в рамки объема заявленной формулы изобретения. В таком случае настоящее изобретение не следует рассматривать, как ограниченное вариантами изобретения и чертежами, представленными в настоящем документе. Напротив, полный объем настоящего изобретения должен быть определен посредством заявленной формулы изобретения со ссылкой на описание и чертежи.

Устройство содержит опору с первой рабочей поверхностью и сонотрод со второй рабочей поверхностью, которые предназначены для пропускания упаковочного материала между ними и для приваривания первого участка материала ко второму его участку. По меньшей мере одна из первой или второй рабочих поверхностей содержит первую сварочную поверхность, образующую первую расширенную плоскость, и вторую сварочную поверхность, образующую вторую расширенную плоскость, которая обладает другой ориентацией, чем первая плоскость. Первая и вторая поверхности для сварки частично ограничены режущим краем с направлением расширения вдоль первой и второй сварочных поверхностей, чтобы режущий край отделял первую сварочную поверхность от второй. При этом первая и вторая рабочие поверхности выполнены с возможностью одновременно сваривать и разрезать материал. Первая расширенная плоскость и/или вторая расширенная плоскость образуют угол (α, β) в диапазоне от 72° до 90° относительно основного направления опоры и/или сонотрода, содержащего первую и вторую сварочные поверхности, причем основное направление (A) перпендикулярно направлению расширения режущего края. Изобретениями также являются устройство для изготовления пакетированных порционно упакованных изделий и способ, в которых использовано вышеописанное уплотнительное устройство. Группа изобретений обеспечивает повышение производительности. 3 н. и 15 з.п. ф-лы, 13 ил.

1.Уплотнительное устройство (1, 101, 201) для уплотнения упаковочного материала (7, 107), в котором заключен наполнитель (29), для предоставления пакетированных, порционно упакованных изделий (43) из снаффа для орального использования,

причем уплотнительное устройство (1, 101, 201) содержит опору (3, 103, 203) с первой рабочей поверхностью (11, 111, 211) и сонотрод (5, 105, 205) со второй рабочей поверхностью (13, 113, 213),

опора (3, 103, 203) и сонотрод (5, 105, 205) выполнены с возможностью пропускания упаковочного материала (7, 107) между ними,

вторая рабочая поверхность (13, 113, 213) расположена напротив первой рабочей поверхности (11, 111, 211) во время использования уплотнительного устройства (1, 101, 201),

первая (11, 111, 211) и вторая рабочие поверхности (13, 113, 213) выполнены с возможностью приваривания первого участка (7a, 107a) упаковочного материала (7, 107) ко второму участку (7b, 107b) упаковочного материала (7, 107),

отличающееся тем, что

по меньшей мере одна из первой или второй рабочих поверхностей (11, 111, 211; 13, 113) содержит первую сварочную поверхность (11a, 111a), образующую первую расширенную плоскость, и вторую сварочную поверхность (11b, 111b), образующую вторую расширенную плоскость, которая обладает ориентацией, отличающейся от ориентации первой расширенной плоскости (11a, 111a),

первая и вторая сварочные поверхности (11a, 111a; 11b, 111b) частично разделены режущим краем (15, 115, 215) с направлением расширения вдоль первой и второй сварочных поверхностей (11a, 111a; 11b, 111b), так чтобы режущий край (15, 115, 215) отделял первую сварочную поверхность (11a, 111a) от второй сварочной поверхности (11b, 111b),

причем первая и вторая рабочие поверхности (11, 111, 211; 13, 113) выполнены с возможностью одновременно сваривать и разрезать упаковочный материал (7, 107), причем первая и вторая сварочные поверхности (11a, 111a; 11b, 111b) выполнены с возможностью обеспечения сварки, а режущий край (15, 115, 215) выполнен с возможностью обеспечения разрезания,

причем первая расширенная плоскость и/или вторая расширенная плоскость образуют угол (α, β) в диапазоне от 72° до 90° относительно основного направления (A) опоры (3, 103, 203) и/или сонотрода (5, 105, 205), содержащего первую и вторую сварочные поверхности (11a, 111a; 11b, 111b), причем основное направление (A) перпендикулярно направлению расширения режущего края (15, 115, 215).

2. Уплотнительное устройство (1, 101, 201) по п. 1, в котором первая сварочная поверхность (11a, 111a) и/или вторая сварочная поверхность (11b, 111b) содержит или состоит из плоской поверхности, ограниченной на одной стороне режущим краем (15, 115, 215).

3. Уплотнительное устройство (1, 101, 201) по любому из предшествующих пунктов, в котором угол (α, β), сформированный первой расширенной плоскостью и/или второй расширенной плоскостью относительно основного направления (A) опоры (3, 103, 203), перпендикулярного направлению расширения режущего края (15, 115, 215), и/или сонотрода (5, 105, 205), содержащего первую и вторую сварочные поверхности (11a, 111a; 11b, 111b), составляет в диапазоне от 72° до 89°, более предпочтительно от 75° до 88°, наиболее предпочтительно от 80° до 85°.

4. Уплотнительное устройство (1, 101, 201) по любому из предшествующих пунктов, в котором величина углов (α, β) первой и второй сварочных поверхностей (11a, 111a; 11b, 111b) одинакова.

5. Уплотнительное устройство (101, 201) по любому из предшествующих пунктов, в котором по меньшей мере один из сонотродов (105, 205) или опоры (103, 203) содержит или состоит из диска, причем периферийная поверхность диска содержит или состоит из первой и второй рабочих поверхностей (111, 113; 211, 213),

предпочтительно и сонотрод (5, 105, 205), и опора (3, 103, 203) содержат или состоят из диска.

6. Уплотнительное устройство (101) по п. 5, в котором первая сварочная поверхность (111a), вторая сварочная поверхность (111b) и режущий край (115) проходят вдоль периферии диска, предпочтительно вдоль всей периферии диска.

7. Уплотнительное устройство (1) по пп. 1-4, в котором по меньшей мере одно из сонотрода (5) или опоры (3) выполнено с возможностью смещения возвратно-поступательным образом относительно второго из сонотрода (5) или опоры (3), предпочтительно и сонотрод (5), и опора (3) выполнены с возможностью смещения возвратно-поступательным образом в противоположных направлениях.

8. Уплотнительное устройство (1) по п. 7, в котором по меньшей мере одно из сонотрода (5) и опоры (3) дополнительно выполнено с возможностью смещения вместе с упаковочным материалом (7) в направлении, перпендикулярном направлению расширения режущего края (15) при выполнении одновременного разрезания и сварки.

9. Устройство (19) для изготовления пакетированных, порционно упакованных изделий (43) из снаффа для орального использования, содержащее

- первый подающий блок (23) для подачи продвигающегося полотна (25) упаковочного материала (7, 107),

- второй подающий блок (27) для подачи наполнителя (29) на продвигающееся полотно (25),

- блок (31) вставки для размещения полотна (25) упаковочного материала, чтобы оно охватывало наполнитель (29), причем блок (31) вставки расположен перед или за вторым подающим блоком (27),

- по меньшей мере одно уплотнительное устройство (1, 101, 201) по пп. 1-8, выполненное с возможностью уплотнения упаковочного материала (7, 107), тем самым обеспечивая по меньшей мере одно уплотнение (6, 41, 45, 46, 102) пакетированных, порционно упакованных изделий (43) из снаффа для орального использования.

10. Устройство (19) по п. 9, в котором блок (31) вставки состоит из или содержит блок формирования для формирования трубчатого полотна (32, 132) упаковочного материала (7, 107).

11. Устройство (19) по п. 9 или 10, содержащее:

- первое уплотнительное устройство (1, 101) по любому из предшествующих пунктов для предоставления пакетированных, порционно упакованных изделий (43) из снаффа для орального использования с продольным уплотнением (102), и/или

- второе уплотнительное устройство (1, 201) по любому из предшествующих пунктов для предоставления пакетированных, порционно упакованных изделий (43) из снаффа для орального использования с поперечным уплотнением (6, 41, 45, 46).

12. Устройство (19) по пп. 9, 10 или 11, причем устройство (19) содержит тянущий блок (47), расположенный ниже по ходу относительно по меньшей мере одного уплотнительного устройства (1, 101) по пп. 1-9, предпочтительно на расстоянии (z) от уплотнительного устройства (1, 101), которое по существу соответствует расширению одного из пакетированных, порционно упакованных изделий (43) из снаффа для орального использования в направлении, перпендикулярном направлению расширения режущего края (15) уплотнительного устройства (1, 101).

13. Способ порционной упаковки пакетированного изделия из снаффа для орального использования, включающий:

- подачу и продвижение полотна (25) упаковочного материала (7, 107), причем полотно (25) упаковочного материала (7, 107) продвигают в направлении перемещения (DT),

- подачу наполнителя (29) на продвигающееся полотно (25) упаковочного материала (7, 107),

- размещение продвигающегося полотна (25) упаковочного материала (7, 107) для охвата наполнителя (29), выполняемое до или после подачи наполнителя (29),

- пропускание полотна (25, 32, 132) в зазор (9, 109), сформированный сонотродом (5, 105, 205) и опорой (3, 103, 203) уплотнительного устройства по пп. 1-8,

отличающийся тем, что

способ дополнительно включает

- одновременные сварку и разрезание полотна (25, 32, 132) упаковочного материала (7, 107) посредством уплотнительного устройства по пп. 1-8,

причем разрезание выполняют таким образом, чтобы разрез был расположен в заваренной области, причем разрез размещают в центральной области заваренных участков (7a, 7b; 107a, 107b) упаковочного материала, причем центральная область содержит центр +/- 40% всей ширины заваренных участков (7a, 7b; 107a, 107b).

14. Способ по п. 13, в котором продвигающееся полотно (25) упаковочного материала (7, 107) выполнено с возможностью формирования трубчатого полотна (32, 132), чтобы оно заключало в себе наполнитель (29).

15. Способ по п. 13 или 14, в котором одновременные сварку и разрезание выполняют вдоль, или по существу вдоль, направления перемещения (DT) полотна (25, 32, 132) упаковочного материала (7, 107).

16. Способ по пп. 13, 14 или 15, в котором одновременные разрезание и сварку выполняют вдоль, или по существу вдоль, направления, перпендикулярного направлению перемещения (DT) полотна (25, 32, 132) упаковочного материала (7, 107).

17. Способ по пп. 13-16, в котором сонотрод (5) и/или опору (3) смещают в направлении перемещения (DT) вместе с полотном (25, 32) упаковочного материала (7), в то время как выполняют сварку и разрезание.

18. Способ по пп. 13-17, дополнительно включающий протягивание полотна (25, 32) по меньшей мере в направлении перемещения (DT), причем протягивание выполняют ниже по ходу относительно сварки и разрезания, предпочтительно на расстоянии (z) от сварки и разрезания, соответствующем расширению пакетированного, порционно упакованного изделия (43) из снаффа для орального использования, в направлении перемещения (DT).

| WO 2015107484 A1, 23.07.2015 | |||

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НЕ СОДЕРЖАЩАЯ БЕЛКОВ И ПЕПТИДОВ, ДЛЯ НЕЙТРАЛИЗАЦИИ И/ИЛИ УДАЛЕНИЯ ЭНДОТОКСИНОВ ИЗ ОРГАНИЗМА | 1995 |

|

RU2248796C2 |

| СОНОТРОД | 2011 |

|

RU2564343C2 |

| СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ, ЗАПОЛНЕНИЯ И ЗАПЕЧАТЫВАНИЯ ГИБКИХ ПАКЕТОВ | 1997 |

|

RU2224696C2 |

Авторы

Даты

2019-11-19—Публикация

2016-12-02—Подача