Изобретение касается клапана и, в частности, клапана для управления зазором в вершине лопатки турбины, а также турбомашины, снабженной таким клапаном.

Классическим образом, воздух, питающий турбомашину, проходит с входа на выход через компрессор низкого и высокого давления, затем поступает в камеру сгорания, выход которой питает турбину высокого давления, которая приводит компрессор высокого давления, затем турбину низкого давления, которая приводит компрессор низкого давления.

Турбина высокого давления содержит обычно колесо с подвижными лопатками, расположенное между двумя кольцевыми рядами входных и выходных неподвижных лопаток, размещенными в наружном кожухе, при этом между вершинами подвижных лопаток и наружным кожухом предусмотрен небольшой зазор.

В процессе работы турбомашины важно минимизировать радиальный зазор в вершине лопаток турбины для исключения утечек воздуха и гарантии максимальной производительности турбомашины.

Известны устройства управления зазорами в вершинах лопаток, которые содержат средства отбора охлаждающего воздуха в зоне компрессора высокого давления. Цепь отбора воздуха простирается до турбины и разделяется на два трубопровода, первый из которых питает входную кольцевую полость, окружающую наружный кожух турбины высокого давления, а второй питает выходную полость, окружающую ряд неподвижных лопаток на выходе турбины высокого давления. Лопатки этого последнего ряда содержат каналы, связанные входом с выходной полостью и открывающиеся выходом на уровне задней кромки лопатки.

Клапан установлен в цепи отбора воздуха и может принимать открытое положение, в котором воздух циркулирует в первом трубопроводе, при этом второй трубопровод перекрыт клапаном, и закрытое положение, в котором воздух циркулирует во втором трубопроводе, а первый трубопровод перекрыт. Две упомянутых полости сообщаются одна с другой таким образом, что когда клапан открыт, воздух, выходящий из компрессора высокого давления, позволяет охладить наружный кожух турбины высокого давления, и вызывает повышение давления в выходной полости наружного кожуха турбины низкого давления. Когда клапан находится в закрытом положении, часть воздуха переходит из выходной полости во входную полость для повышения давления в последней.

В такой конструкции возможно контролировать подачу воздуха охлаждения наружного кожуха турбины высокого давления и, таким образом, контролировать его тепловое расширение и, следовательно, зазоры в вершинах лопаток.

Может случиться, что клапан или его управляющая цепь блокируется, что может привести или к увеличению потребления топлива вследствие значительного зазора в вершинах лопаток, если клапан останавливается в закрытом положении, или к преждевременному износу вершин лопаток и входного кожуха, контактирующих между собой вследствие чрезмерного охлаждения кожуха, когда клапан останавливается в открытом положении. Так, для обеспечения оптимального контроля зазора в вершинах лопаток турбины необходимо знать положение клапана.

Во всяком случае, в известной конструкции входные и выходные стороны клапана всегда подвергаются воздействию давления воздуха, выходящего из компрессора высокого давления, так как обе полости - входная и выходная - взаимодействуют между собой таким образом, что определение положения клапана путем простого измерения дифференциального давления между входной и выходной поверхностями клапана не представляется возможным.

Известным образом клапан выполнен в форме «мотылька», открыванием и закрыванием которого управляет сервоклапан, встроенный в топливную цепь. Управление положением «мотылька» осуществляется с помощью датчиков положения типа LVDT (на англ. яз. «linear variable differential transformer»), позволяющих определять положение «мотылька». Степень открывания «мотылька» регулируется вычислительным устройством турбомашины.

Такой тип управления, однако, трудно использовать вследствие того, что контроль степени открывания «мотылька» требует разработки специальной программы. Кроме того, датчики LVDT являются дорогостоящими. Наконец, использование гидравлической топливной цепи требует применения сложной распределительной трубопроводной системы для подвода топлива до сервоклапана, а также использования дорогостоящих герметизирующих уплотнений.

Цель изобретения достигается предложением простого, эффективного и экономичного решения этой проблемы.

Для достижения этой цели предложен клапан, содержащий поршень, установленный с возможностью скольжения в полом корпусе, шток, жестко соединенный с поршнем и предназначенный для соединения с подвижным элементом, средства питания полого корпуса средой под давлением для перемещения поршня в полом корпусе между начальным положением и конечным положением, а также средства возврата поршня в начальное положение, когда положение среды ниже заданного давления, отличающийся тем, что он содержит средства определения положения поршня, причем эти средства определения содержат запирающий элемент, связанный с перемещением поршня и установленный подвижно в трубопроводе среды между двумя положениями открывания и закрывания трубопровода среды, при этом последний соединен одним концом со средствами питания полого корпуса средой под давлением, а другим концом - с датчиком давления, подающим выходной информативный сигнал о положении поршня клапана.

В соответствии с изобретением положение поршня вызывает одновременное перемещение запирающего элемента, обеспечивающее открывание и закрывание трубопровода среды, при этом давление среды на выходе из трубопровода определяется датчиком давления, который позволяет, таким образом, учитывать положение запирающего элемента и, следовательно, поршня. Таким образом, когда шток поршня соединен, например, с подвижным открывающим и закрывающим элементом питания воздухом для контроля зазоров вершин лопаток в турбине, можно сделать вывод о положении подвижного элемента исходя из положения поршня.

Клапан по изобретению особенно перспективен, когда он используется для управления зазором в вершинах лопаток турбины в турбомашине.

Встраивание запирающего элемента в трубопровод, связанный с источником давления, позволяет исключить использование дорогостоящих датчиков LVDT, так как определение осуществляется измерением давления.

В соответствии с другой характеристикой изобретения клапан содержит камеру, включающую шток, жестко связанный с поршнем клапана и размещенный коаксиально поршню, при этом камера имеет входное отверстие, связанное со средствами питания средой под давлением, и выходное отверстие, закрываемое штоком, когда поршень находится в первоначальном положении, и открываемое штоком, когда поршень находится в конечном положении, причем выходное отверстие соединено с датчиком давления.

В такой конструкции шток препятствует воздействию давления на датчик давления, так как он закрывает выходное отверстие трубопровода. Когда шток открывает трубопровод, датчик давления определяет повышение давления среды, что позволяет знать, что поршень находится в конечном положении.

В варианте осуществления изобретения шток, находящийся в камере, вытянут от поршня напротив штока, связанного с подвижным элементом.

В варианте изобретения шток, размещенный в камере, является штоком, связанным с подвижным элементом, и несет упомянутый запирающий элемент, образованный кольцевым ободком штока внутри камеры, что позволяет, таким образом, использовать шток поршня как держатель запирающего элемента и исключает установку дополнительного штока на поршне.

Предпочтительно, камера находится снаружи полого корпуса, содержащего поршень, и расположена на стенке днища полого корпуса.

В другом варианте изобретения трубопровод среды содержит полый корпус, поршень которого образует герметичный разделительный элемент между отверстием корпуса, связанным с датчиком давления, причем оба отверстия полого корпуса соединены между собой, когда поршень находится вблизи своего конечного положения.

Изобретение касается также турбомашины, такой как авиационный турбореактивный двигатель, отличающейся тем, что она содержит клапан такой, как описан выше.

В этой турбомашине средства питания соединены со средствами отбора воздуха под давлением на ступени компрессора, например, высокого давления, а датчик давления расположен вблизи вентилятора с входной стороны турбомашины.

Средой под давлением, которая питает клапан, является, таким образом, воздух, отбираемый с компрессора турбомашины, что исключает отвод части топлива под давлением для питания клапана, а также использование специальных герметизирующих уплотнений, как в известном уровне техники. Наконец, встраивание датчика давления вблизи вентилятора исключает то, что последний не будет подвергаться воздействию повышенных температур, которое могло бы сказываться на их работе.

Изобретение касается также способа определения блокирования поршня в описанном выше клапане, отличающегося тем, что он содержит этапы, включающие:

а) питание полого корпуса средой под давлением, меньшим заданного давления перемещения поршня;

b) сравнение величины давления, измеренного датчиком, с давлением питания полого корпуса и определение того, блокирован ли поршень в открытом положении;

с) если давление, измеренное датчиком, является нулевым, то осуществляют повышение давления питания полого корпуса, по меньшей мере, до заданного давления перемещения поршня;

d) сравнение новой величины давления, измеренного датчиком давления, с давлением питания полого корпуса и определение того, блокирован ли поршень в закрытом положении.

В случае, когда давление, измеренное датчиком давления в процессе этапа b), равно давлению питания полого корпуса, которое меньше давления перемещения поршня, это означает, что вход и выход трубопровода соединены и что поршень блокирован в положении открывания. В противном случае давление, измеренное датчиком давления, является нулевым, и давление повышают до давления перемещения поршня. Если давление, измеренное датчиком давления, остается нулевым, делается вывод, что поршень блокирован в закрытом положении. В противном случае поршень индицирует давление, равное давлению питания полого корпуса, что позволяет сделать вывод, что поршень работает нормально.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

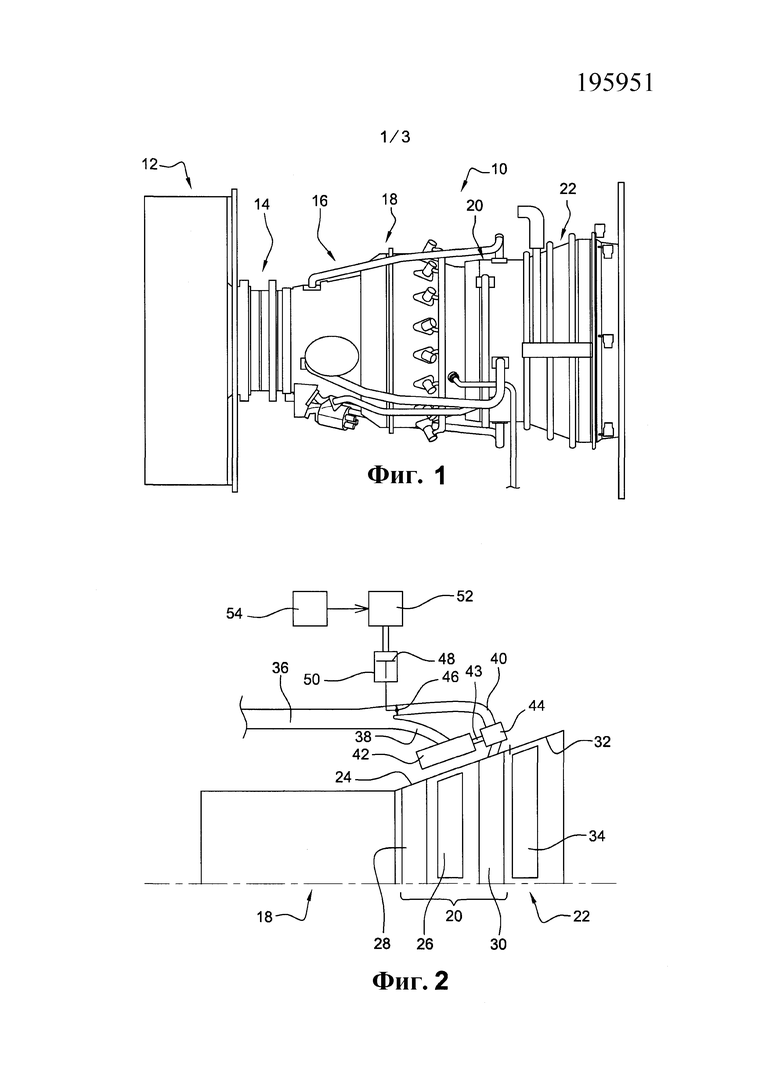

- фиг. 1 изображает вид сбоку турбомашины известного типа;

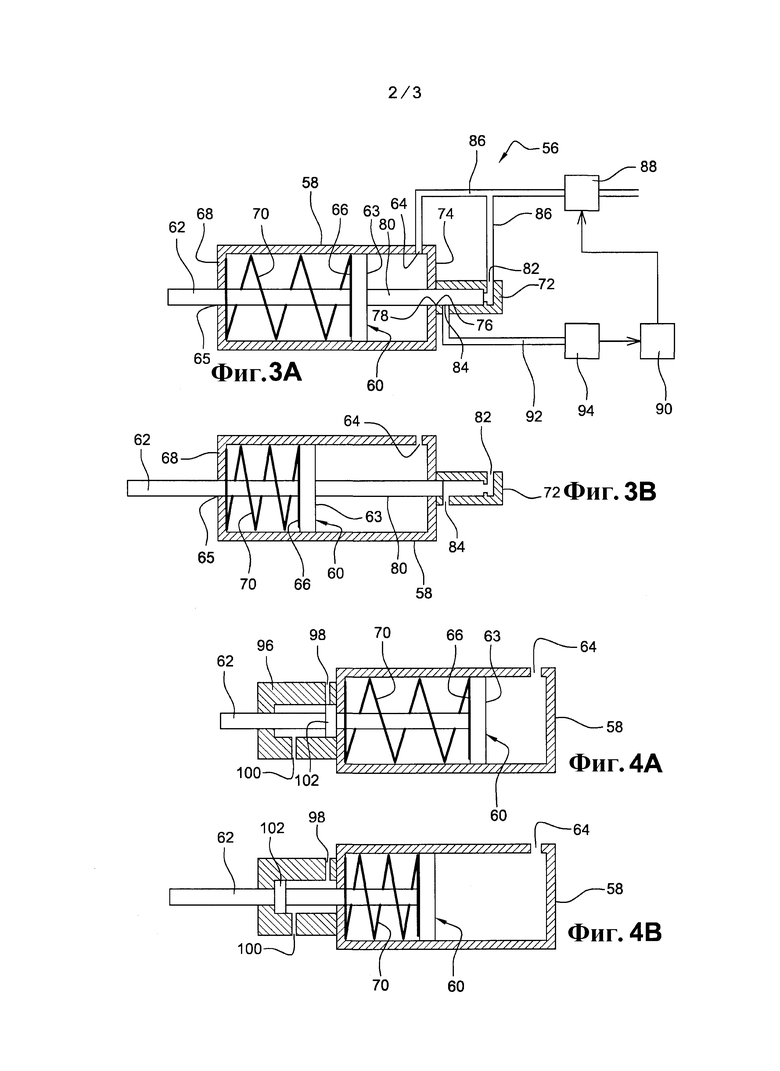

- фиг. 2 изображает половину вида в осевом разрезе выходной части турбомашины по фиг. 1;

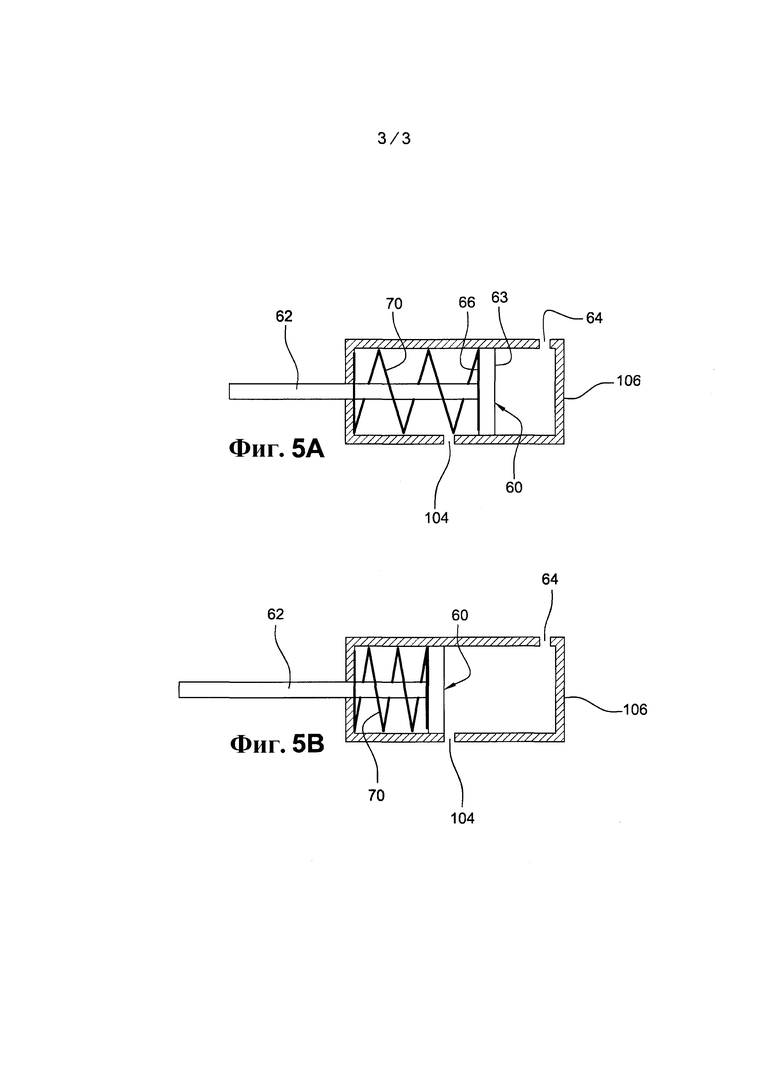

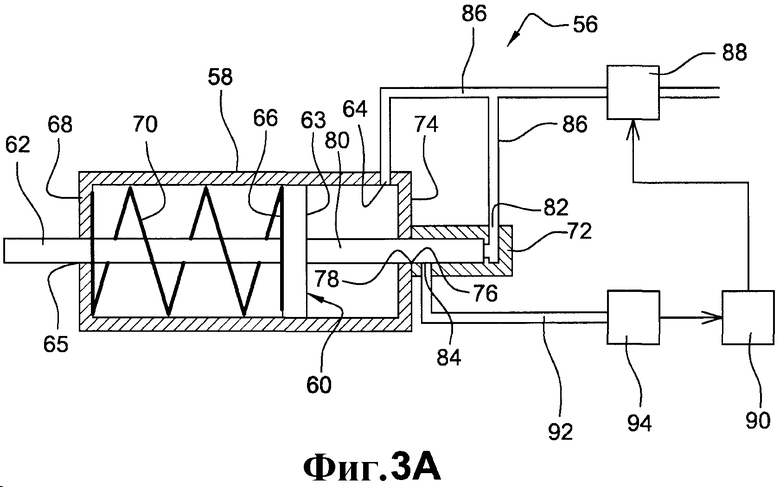

- фиг. 3а и 3b изображают виды клапана по изобретению в открытом и закрытом положениях соответственно;

- фиг. 4а и 4b изображают виды второго варианта осуществления изобретения в открытом и закрытом положениях соответственно;

- фиг. 5а и 5b изображают виды третьего варианта осуществления изобретения в открытом и зарытом положениях соответственно.

На фиг. 1 изображена турбомашина 10, содержащая, в основном, с входа на выход вентилятор 12, подающий поток воздуха, разделенный на поток вторичного воздуха, оконтуривающий турбореактивный двигатель, и на поток первичного воздуха, циркулирующий внутри компрессора 14 низкого давления, затем - компрессора 16 высокого давления и питающий камеру сгорания 18. Газы, являющиеся продуктами сгорания, поступают в турбину 20 высокого давления, ротор которой приводит в движение ротор компрессора высокого давления. Горячие газы поступают далее в турбину низкого давления 22, ротор которой приводит во вращение ротор компрессора низкого давления.

Как изображено на фиг. 2, турбина 20 высокого давления расположена на выходе камеры сгорания 18 и содержит наружный кожух 24, ограничивающий снаружи поток течения горючих газов, в которых вращается лопаточное колесо 26, установленное между входным распределителем 28 с неподвижными лопатками и выходным распределителем 30.

Турбина низкого давления 22 содержит наружный кожух 32, окружающий чередование распределителей и турбинных колес, из которых только первое колесо 34 изображено на фиг. 2.

Турбомашина содержит средства управления зазорами в вершинах лопаток турбины высокого давления. Эти средства содержат средства отбора воздуха с компрессора высокого давления, содержащие трубопровод 36, входной конец которого связан со ступенью компрессора высокого давления, а выходной конец разделяется на два канала 38, 40, питающих кольцевые входную 42 и выходную 44 полости, образованные вокруг наружного кожуха 24 турбины высокого давления. Выходная полость питает каналы (не изображенные на чертеже), выполненные в неподвижных лопатках распределителя 30, эти каналы открываются своим выходом на уровне задней кромки неподвижных лопаток. Эти каналы обеспечивают охлаждение лопаток распределителя 30, подвергаемых воздействию горячих газов, выходящих из камеры сгорания. Средства управления содержат также управляемый клапан 46 для перемещения между открытым и закрытым положениями посредством поршня 48, установленного с возможностью скольжения в полом корпусе 50, питаемом средой под давлением по ответвлению топливопровода, питающего камеру сгорания по известной специалисту технологии. Питание полого корпуса средой под давлением осуществляется посредством сервоклапана 52, управляемого вычислительным устройством 54.

Открытое положение клапана 46 соответствует положению, в котором воздух, выходящий из компрессора высокого давления, направляется в кольцевую полость 42 вокруг наружного кожуха 24 турбины 20 высокого давления, а закрытое положение соответствует положению, в котором воздух циркулирует к кольцевой полости 44.

Обе полости 42 и 44 соединены между собой через канал 43 для подачи давления в выходную полость из входной полости, когда клапан находится в открытом положении, и для подачи давления во входную полость из выходной полости, когда клапан находится в закрытом положении.

В зависимости от фаз полета вычислительное устройство 54 управляет открыванием или закрыванием сервоклапана 52, который управляет перемещением поршня 48 и, следовательно, клапана 46. Такая конструкция обеспечивает или нет питание воздухом по кольцевой полости 42, образованной вокруг наружного кожуха турбины 20 высокого давления для большего или меньшего охлаждения наружного кожуха и, таким образом, контроля зазоров в вершинах лопаток турбины высокого давления.

Положение клапана 46 определяется датчиком перемещения типа LVDT.

Однако датчики LVDT являются весьма дорогостоящими, и установка отклоняющего топливопровода для питания давлением поршня 48 является сложной в реализации. Более того, разность давлений между входной и выходной сторонами клапана 46 является, по существу, идентичной, так как клапан находится или в открытом положении, или в закрытом положении вследствие того, что входная и выходная полости сообщаются между собой, что не позволяет определить положение клапана для дифференциального измерения давления между входной и выходной сторонами клапана 46.

Изобретение решает эти проблемы, а также упомянутые ранее проблемы путем использования двухпозиционного клапана, управляемого воздухом под давлением и содержащего средства определения положения поршня.

Так, клапан 56 по изобретению является двухпозиционным клапаном, который содержит полый корпус 58, внутри которого установлен с возможностью скольжения поршень 60, соединенный с осевым штоком 62, проходящим через отверстие 65 в стенке днища корпуса 58. Шток соединен описанным выше образом с клапаном, который открыт в первоначальном положении поршня 60 (фиг. 3А) и который закрыт в конечном положении поршня 60 (фиг. 3В), при этом трубопровод связан со средствами отбора воздуха со ступени компрессора высокого давления. Полый корпус 58 содержит входное отверстие 64 среды под давлением, открывающееся внутрь полого корпуса 58 со стороны входной поверхности 63 поршня 60, противоположной выходной поверхности 66, связанной со штоком 62.

Между выходной поверхностью 66 поршня 60 и стенкой днища 68 полого корпуса 58, содержащей отверстие 65 для прохода штока 62, расположены средства для возврата поршня в первоначальное положение.

В изображенных на чертежах вариантах средства для возврата содержат пружину 70, работающую на сжатие. Эта пружина 70 находится в разжатом положении, когда поршень 60 находится в первоначальном положении (фиг. 3А). Упругость пружины 70 определена для того, чтобы обеспечить возврат поршня 60 в первоначальное положение (фиг. 3А), когда давление среды ниже заданного значения.

Камера 72 с внутренней цилиндрической полостью установлена снаружи полого корпуса и закреплена на стенке днища 74 полого корпуса 58 со стороны, противоположной штоку 62. Эта камера 72 содержит осевое отверстие 76, выровненное с осевым отверстием 78 стенки днища 74. Второй шток 80 цилиндрического сечения, коаксиальный штоку 62, размещен с возможностью скольжения своим концом в камере 72 через отверстия 76, 78 полого корпуса 58 и камеры 72 и жестко соединен с входной поверхностью 63 поршня 60 своим противоположным концом.

Камера 72 содержит два отверстия 82, 84, разнесенных по оси, одно из которых 82 является входным отверстием среды под давлением, а другое 84 является выходным отверстием среды под давлением. Свободный конец второго штока 80, установленный внутри камеры 72, перекрывает выходное отверстие 74, пока поршень 60 не находится в конечном положении.

Отверстие 64 полого корпуса 58 и отверстие 82 камеры 72 соединены трубопроводами 76 с сервоклапаном 78, управляемым вычислительным устройством 90 турбомашины. Выходное отверстие 84 камеры 72 соединено трубопроводом 92 с датчиком давления 94, связанным с вычислительным устройством 90 турбомашины.

Сервоклапан 88 питается воздухом под давлением, отбираемым с компрессора турбомашины.

При работе вычислительное устройство 90 управляет открыванием сервоклапана 88, который обеспечивает питание воздухом под давлением полого корпуса 58. Под действием давления поршень 60 перемещается из начального положения (фиг. 3А) в конечное положение (фиг. 3В) и обеспечивает перемещение второго штока 80, свободный конец которого освобождает выходное отверстие 84 камеры 72, при этом давление питания клапана 56 прикладывается к датчику давления 94, который определяет это давление и передает соответствующую информацию в вычислительное устройство 90.

Датчик давления 94 легко определяет это давление, которое изменяется от 0 до 30 бар, для питания клапана 56.

Предпочтительно, датчик 94 расположен вблизи вентилятора 12 для того, чтобы не подвергаться воздействию высоких температур, которые могли бы помешать его работе.

В варианте, представленном на фиг. 4А и 4В, детектирующая камера 96 закреплена на стенке 68, через которую проходит шток 62. Шток 62 проходит через камеру 96, которая содержит радиальное входное отверстие 98 для входа воздуха под давлением и радиальное выходное отверстие 100, соединенное с датчиком давления 94. Перекрывающий элемент 102 выходного отверстия 10 образован кольцевым ободком штока 62 и расположен внутри камеры 96. Радиальный размер кольцевого ободка 102 таков, что оно скользит внутри камеры 96. Этот кольцевой ободок 102 размещен на штоке 62 таким образом, что, пока поршень 60 не достигнет своего конечного положения, приложение давления среды к датчику давления 94 блокируется.

В третьем варианте, изображенном на фиг. 5А и 5В, полый корпус 106 образует детектирующую камеру, а поршень 60 образует элемент, перекрывающий доступ давления к датчику давления. Выходное радиальное отверстие 104, связанное с датчиком, образовано, таким образом, в полом корпусе с выходной стороны относительно входного отверстия 64 и смещено по оси относительно этого входного отверстия на расстояние, максимум равное ходу перемещения поршня 60 в полом корпусе 58. Поршень 60, таким образом, размещен между входным отверстием 64 и выходным отверстием 104 в конечном положении, которое питается средой под давлением.

В варианте, изображенном на фиг. 3А и 3В, второй шток мог бы содержать перекрывающий элемент, такой как кольцевой ободок, как описано со ссылками на фиг. 4А и 4В.

Блокирование клапана или поршня 60 может быть также простым образом определено при осуществлении особой процедуры контроля, заключающейся, прежде всего, в питании полого корпуса 58, 106 так, чтобы не вызвать перемещения поршня 60. Величина измеренного датчиком 94 давления далее сравнивается с величиной питающего давления. Если измеренная датчиком 94 величина равна величине питающего давления, делают вывод, что вход 82, 98, 64 и выход 84, 100, 104 камеры 72, 96, 106 сообщаются и что поршень 60 блокирован в открытом положении. В противном случае измеренное датчиком 94 давление является нулевым и поршень 60 находится в положении закрывания. Если в таком случае увеличивают питающее давление до величины, превышающей или равной заданному давлению, необходимому для перемещения поршня 60, и если измеренное датчиком 94 давление остается нулевым, делают вывод о том, что поршень 60 блокирован в положении закрывания.

Эта процедура контроля состояния блокирования поршня может быть осуществлена на малом газу на земле перед взлетом или после приземления.

Если клапан по изобретению представляет особый интерес, когда он используется для управления зазорами в вершинах лопаток турбины в турбомашине, он может быть также использован в других областях техники, где должно быть определено положение подвижного органа, приводимого поршнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ ЗАЗОРОВ НА ВЕРШИНЕ ЛОПАТОК ТУРБОМАШИНЫ | 2010 |

|

RU2537100C2 |

| ГЕНЕРИРОВАНИЕ ЭЛЕКТРИЧЕСТВА В ТУРБОМАШИНЕ | 2008 |

|

RU2470175C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВВОДА ТЕКУЧЕЙ СРЕДЫ В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2508506C2 |

| НОСОВОЙ ОБТЕКАТЕЛЬ ДЛЯ ТУРБОМАШИНЫ | 2005 |

|

RU2358130C2 |

| УСТРОЙСТВО И СПОСОБ ЗАЖИГАНИЯ ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБОМАШИНЫ | 2012 |

|

RU2602707C2 |

| СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВАМИ С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ В ТУРБОМАШИНАХ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ | 2009 |

|

RU2529762C2 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2053376C1 |

| ТУРБИНА ВЫСОКОГО ДАВЛЕНИЯ С УСОВЕРШЕНСТВОВАННОЙ КАМЕРОЙ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА ПОДВИЖНЫХ ЛОПАТОК И ТУРБОМАШИНА, ИСПОЛЬЗУЮЩАЯ ТАКУЮ ТУРБИНУ | 2009 |

|

RU2503822C2 |

| ФАКЕЛЬНАЯ СИЛОВАЯ УСТАНОВКА | 1993 |

|

RU2073792C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2732653C1 |

Изобретение может быть использовано, в частности, для управления зазором в вершине турбинных лопаток. Клапан содержит поршень (60), средства питания средой под давлением для перемещения поршня (60) в полом корпусе (58) и средства определения положения поршня (60). Средства определения положения поршня содержат запирающий элемент, перемещающийся одновременно с поршнем (60) в канале среды между открытым и закрытым положениями. Канал среды связывает средства питания с датчиком давления (94), выходной сигнал которого информирует о положении поршня клапана. Обеспечивается упрощение контроля зазора в вершинах лопаток турбины. 3 н. и 6 з.п. ф-лы, 8 ил.

1. Клапан (56) для управления зазором между вершиной лопатки и кожухом турбины, содержащий поршень (60), установленный с возможностью скольжения в полом корпусе (8, 106), шток (62), жестко соединенный с поршнем (60) и предназначенный для соединения с подвижным органом, средства питания полого корпуса средой под давлением для перемещения поршня (60) в полом корпусе (58) между начальным положением и конечным положением и средства для возврата поршня (60) в первоначальное положение, когда давление среды ниже заданного давления, отличающийся тем, что он содержит средства определения положения поршня (60), содержащие запирающий элемент, перемещаемый одновременно с поршнем (60) и установленный подвижно в канале для среды между двумя положениями открывания и закрывания соответственно, при этом канал для среды соединен одним концом со средствами питания полого корпуса средой под давлением, а другим концом - с датчиком давления (94), выходной сигнал которого информирует о положении поршня клапана.

2. Клапан по п. 1, отличающийся тем, что средства определения положения поршня содержат камеру (72, 96), в которой размещен шток (80, 62), жестко связанный с поршнем (60) клапана (56) и расположенный коаксиально этому поршню (60), а камера (72, 96) имеет входное отверстие (82, 98), соединенное со средствами питания средой под давлением, и выходное отверстие (84, 100), перекрываемое штоком (80, 62), когда поршень (60) находится в первоначальном положении, и открываемое, когда поршень (60) находится в конечном положении, при этом выходное отверстие (84, 100) связано с датчиком давления (94).

3. Клапан по п. 2, отличающийся тем, что шток (62), находящийся в камере (96), является штоком (62), связанным с подвижным органом, и несет упомянутый запирающий элемент (102), образованный кольцевым ободком штока (62) внутри камеры (96).

4. Клапан по п. 2, отличающийся тем, что шток (80), расположенный в камере (72), простирается от поршня (60) напротив штока (62), соединенного с подвижным органом.

5. Клапан по одному из пп. 2-4, отличающийся тем, что камера (72, 96) расположена снаружи полого корпуса (58), содержащего поршень (60), и размещена на стенке днища (68, 74) полого корпуса (58).

6. Клапан по п. 1, отличающийся тем, что канал для среды содержит полый корпус (58), поршень (60) которого образует герметичный разделительный элемент между отверстием (64) полого корпуса, связанным со средствами питания средой под давлением, и отверстием (104) полого корпуса, связанным с датчиком давления (94), причем оба отверстия полого корпуса сообщаются между собой, когда поршень (60) находится вблизи своего конечного положения.

7. Турбомашина, представляющая собой авиационный турбореактивный двигатель, отличающаяся тем, что она содержит по меньшей мере один клапан по одному из пп. 1-6.

8. Турбомашина по п. 7, отличающаяся тем, что средства питания связаны со средствами отбора воздуха со ступени компрессора, например, высокого давления, при этом датчик давления (94) размещен вблизи вентилятора с входной стороны турбомашины.

9. Способ определения блокирования поршня (60) в клапане (56) по одному из пп. 1-6, характеризующийся тем, что:

a) запитывают полый корпус (58, 106) средой под давлением, меньшим заданного давления перемещения поршня (60);

b) сравнивают величину давления, измеренного датчиком (94), с давлением питания полого корпуса (58, 106), и определяют, блокирован ли поршень (60) в открытом положении;

c) если давление, измеренное датчиком (94), является нулевым, повышают давление питания полого корпуса (58, 106), по меньшей мере, до заданного давления перемещения поршня;

d) сравнивают новую величину давления, измеренную датчиком давления, с давлением питания полого корпуса (58, 106) и определяют, блокирован ли поршень (60) в закрытом положении.

| WO 2010022746A1, 04.03.2010 | |||

| Цилиндр с датчиком крайних положений поршня | 1984 |

|

SU1180565A1 |

| УСИЛИТЕЛЬ T-КЛЕТОЧНОГО ОТВЕТА НА ВАКЦИНУ | 2018 |

|

RU2794196C2 |

| Пневматическое реле давления для сигнализации о положении подвижного органа силового цилиндра | 1981 |

|

SU1103802A3 |

Авторы

Даты

2016-02-10—Публикация

2011-11-08—Подача