Настоящая заявка испрашивает приоритет индийской патентной заявки № 826/CHE/2010, поданной 26 марта 2010 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к извлечению ароматической карбоновой кислоты и катализатора окисления из исходящего потока от процесса получения ароматических поликарбоновых кислот жидкофазным окислением соответствующего ароматического предшественника.

Уровень техники, к которой относится изобретение

Терефталевую кислоту производят жидкофазным окислением п-ксилола воздухом, используя содержащую кобальт, марганец и бромид каталитическую систему (ацетат кобальта, ацетат марганца и бромистый водород) в уксусной кислоте в интервале температур от 150 до 230°C. Важно соответствующее соотношение кобальта, марганца и брома, и, как правило, соотношение марганца и кобальта составляет 1:1, и соотношение кобальта и брома составляет 1:2. В реакторе и кристаллизаторе основная масса терефталевой кислоты кристаллизуется из маточного раствора и отделяется путем фильтрования. Маточный раствор включает, главным образом, уксусную кислоту и органические соединения, такие как, например, изофталевая кислота, бензойная кислота, паратолуиловая кислота, тримеллитовая кислота и терефталевая кислота, и неорганические соединения, такие как соединения кобальта, марганца и брома, а также железа, никеля, кальция, хрома и натрия. Как правило, большая часть извлеченного маточного раствора возвращается на реакцию окисления, чтобы повторно использовать компоненты катализатора в реакции окисления, в то время как происходит продувка меньшей части в систему извлечения растворителя для поддержания уровня примесей и побочных продуктов в рамках допустимых пределов. Это так называемый продувочный поток, который является смесью кислородсодержащих производных бензола и толуола, которые представляют собой моно-, ди- и трикарбоновые кислоты, альдегидокарбоновые кислоты и метилолзамещенный бензол или толуол или соответствующие карбоновые кислоты (бензойная или толуиловая), и который также содержит компоненты катализатора.

На стадии извлечения растворителя продувочный поток направляют на испарение, чтобы удалить значительную часть уксусной кислоты и воды, оставляя концентрат, содержащий органические соединения вместе с компонентами катализатора. Оставшийся концентрат можно затем сжигать или перерабатывать. Хотя такие остатки составляют от 2 до 25 мас.% получаемой ароматической поликарбоновой кислоты, годовое образование таких остатков является существенным, учитывая, что ежегодное производство ароматических поликарбоновых кислот составляет тысячи тонн. Такие остатки содержат водорастворимые ароматические карбоновые кислоты и водорастворимые формы каталитических соединений. Утилизация таких остатков путем захоронения является нежелательной, потому что осадки и грунтовые воды выщелачивают карбоновые кислоты, и растворимые формы компонентов катализатора могут загрязнять поверхностные сточные воды, водные пути и подземные водоносные слои. Таким образом, разработаны способы извлечения ценных химических веществ из продувочного потока, выходящего из реактора, но эти способы не являются оптимальными.

Патент США №3, 341,470 описывает сжигание остатка до оксидной золы и растворение золы в серной кислоте, содержащей хлорид. Компоненты марганца и кобальта извлекают, обрабатывая раствор карбонатом натрия, чтобы осадить кобальт и марганец в виде соответствующих карбонатов. Извлеченные карбонаты затем обрабатывают уксусной кислотой, получая ацетаты для повторного использования в реакции окисления.

Способ извлечения кобальта и марганца из потока, выходящего из реактора, предложила фирма Dynamit Nobel AG (патент США № 4,490,297). Катализаторы выделяют в виде оксалатов из потока маточного раствора, и дигидрат оксалата кобальта и/или дигидрат оксалата марганца восстанавливают действием бромистого водорода и уксусного ангидрида, получая их формы, которые растворимы в уксусной кислоте и могут быть использованы повторно. Аналогичным образом, патент США № 4,910,175 описывает извлечение содержащего кобальт и марганец катализатора из процесса окисления путем осаждения щавелевой кислотой и гидроксидом щелочного металла с последующим окислением осадка в уксусной кислоте и получением ацетатов кобальта и марганца.

Патент США № 6,001,763 описывает способ извлечения раствора ацетатов кобальта и марганца и других ценных компонентов выходящего из реактора потока использованного катализатора после процесса производства терефталевой кислоты. Остаток подвергают пиролизу в реакционной зоне, получая расплавленный металл в электрической дуге и превращая практически весь углерод в остатке в оксиды углерода, водород и соединения, испаряющиеся в выходящем из реакционной зоны потоке. Извлеченный сплав измельчают, получая металлический порошок, который затем реагирует с уксусной кислотой и водным раствором бромистого водорода, образуя соответствующие соли.

Сущность изобретения

Во многие из описанных выше способов включают отделение катализатора в оксалатной форме с последующим окислением оксалатной соли в ацетат, используя уксусную кислоту. Этими способами отделяют содержащие кобальт и марганец катализаторы, но с низким выходом и продолжительным временем цикла. Кроме того, этими способами невозможно разделять ароматические карбоновые кислоты, бромиды и уксусную кислоту, которые присутствуют в остатке. Таким образом, существует потребность в способе извлечения ароматических карбоновых кислот, бромидов и уксусной кислоты наряду с содержащими кобальт и марганец катализаторами с высоким выходом и сокращенным временем цикла.

В соответствии с настоящим изобретением обнаружен способ извлечения ароматических карбоновых кислот, бромидов и уксусной кислоты наряду с содержащими кобальт и марганец катализаторами с высоким выходом и сокращенным временем цикла. Настоящее изобретение предусматривает способ, включающий: (a) получение остаточного потока от производства ароматической поликарбоновой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; и (c) отделение по меньшей мере одной ароматической поликарбоновой кислоты от обогащенного дикарбоновой кислотой потока.

В еще одном варианте осуществления предусмотрен способ, включающий: (a) получение остаточного потока от производства ароматической поликарбоновой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение по меньшей мере одной ароматической монокарбоновой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение по меньшей мере одной ароматической дикарбоновой кислоты от обогащенного дикарбоновой кислотой потока; и (e) отделение по меньшей мере одного катализатора компонент от обогащенного катализатором и трикарбоновой кислотой потока.

В следующем варианте осуществления предусмотрен способ, включающий: (a) получение остаточного потока от производства терефталевой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение бензойной кислоты и паратолуиловой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока; (e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока; и (f) отделение соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока.

В еще одном варианте осуществления предусмотрен способ, включающий: (a) получение остаточного потока от производства изофталевой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение бензойной кислоты и метатолуиловой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока; (e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока; и (f) отделение соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока.

Краткое описание чертежей

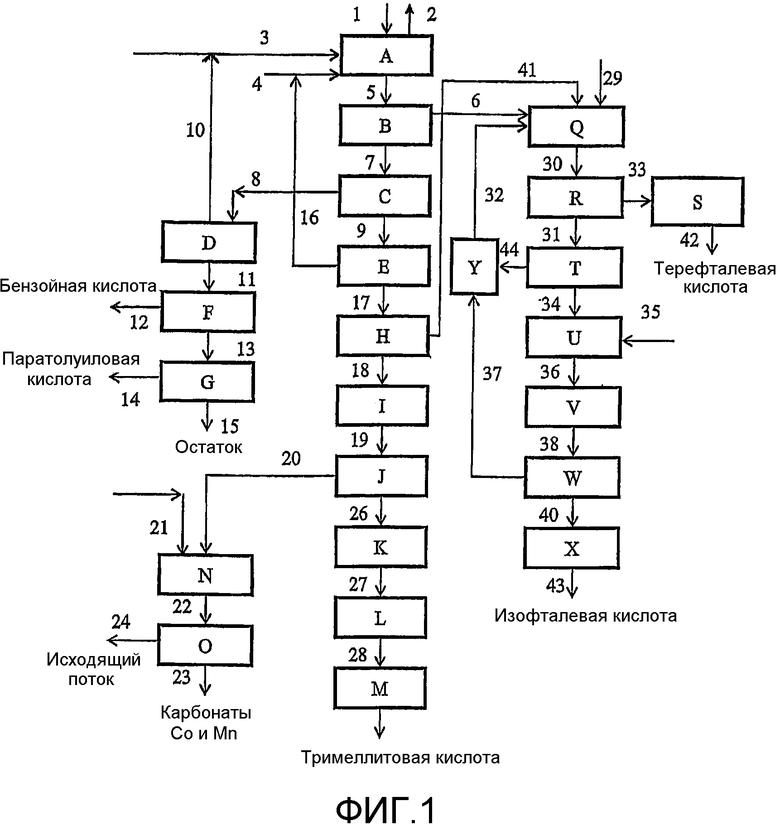

Фиг. 1 схематично представляет один вариант осуществления изобретенного способа извлечения химических реагентов и катализатора из концентрированного продувочного потока в секции извлечения растворителя на выходе из реактора установки для производства терефталевой кислоты путем экстракции растворителем с последующим концентрированием, испарением и высушиванием.

Подробное описание изобретения

Настоящее изобретение можно охарактеризовать как способ, включающий: (a) получение остаточного потока от производства ароматической поликарбоновой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; и (c) отделение по меньшей мере одной ароматической поликарбоновой кислоты от обогащенного дикарбоновой кислотой потока. Ароматическая поликарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют терефталевая кислота (TA), изофталевая кислота (IPA), тримеллитовая кислота (TMA), ортофталевая кислота (OA), нафталиндикарбоновые кислоты (NDA), другие аналогичные кислоты, их ангидриды и их смеси. Катализатор может включать по меньшей мере одно вещество, выбранное из группы, которую составляют соль кобальта, соль марганца, бромистоводородная кислота, ванадий, хром, железо, молибден, никель, церий, цирконий, гафний и их смеси. Бромистоводородная кислота может присутствовать в виде натриевой соли. Монокарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют бензойная кислота (BA), паратолуиловая кислота (pTol) ее изомеры и их смеси. Дикарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют терефталевая кислота (TA), изофталевая кислота (IPA), нафталиндикарбоновые кислоты (NDA) и их смеси. Трикарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют тримеллитовая кислота (TMA), гемимеллитовая кислота, тримезиновая кислота и их смеси.

Еще один вариант осуществления настоящего изобретения представляет собой способ, включающий: (a) получение остаточного потока от производства ароматической поликарбоновой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение по меньшей мере одной ароматической монокарбоновой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение по меньшей мере одной ароматической дикарбоновой кислоты от обогащенного дикарбоновой кислотой потока; и (e) отделение по меньшей мере одного катализатора компонент от обогащенного катализатором и трикарбоновой кислотой потока. Ароматическая поликарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют терефталевая кислота, изофталевая кислота, тримеллитовая кислота, ортофталевая кислота, нафталиндикарбоновые кислоты, другие аналогичные кислоты, их ангидриды и их смеси. Ароматическая монокарбоновая кислота может включать по меньшей мере одно вещество, выбранное из группы, которую составляют бензойная кислота (BA), паратолуиловая кислота (pTol), ее изомеры и их смеси. Катализатор может включать по меньшей мере одно вещество, выбранное из группы, которую составляют соль кобальта, соль марганца, бромистоводородная кислота, ванадий, хром, железо, молибден, никель, церий, цирконий, гафний и их смеси. Бромистоводородная кислота может присутствовать в виде натриевой соли. Способ может дополнительно включать стадию (di) отделения тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока после стадии (d).

Следующий вариант осуществления настоящего изобретения представляет собой способ, включающий: (a) получение остаточного потока от производства терефталевой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение бензойной кислоты и паратолуиловой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока; (e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока; и (f) отделение смеси соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока. Полученный исходящий поток от стадии извлечения катализатора (f) можно далее направлять на извлечение бромистоводородной кислоты путем подкисления исходящего потока с использованием концентрированной минеральной кислоты, такой как серная кислота.

Еще один вариант осуществления настоящего изобретения представляет собой способ, включающий: (a) получение остаточного потока от производства изофталевой кислоты; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток; (c) отделение бензойной кислоты и метатолуиловой кислоты от обогащенного монокарбоновой кислотой потока; (d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока; (e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока; и (f) отделение соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока. Полученный исходящий поток от стадии извлечения катализатора (f) можно далее направлять на извлечение бромистоводородной кислоты путем подкисления исходящего потока с использованием концентрированной минеральной кислоты, такой как серная кислота.

Во всех перечисленных выше вариантах осуществления способ может дополнительно включать стадию (ai) удаления уксусной кислоты из остаточного потока после стадии (a). Кроме того, во всех перечисленных выше вариантах осуществления настоящего изобретения способ разделения на стадии (b) может включать экстракцию с последующим фильтрованием. Экстракция может включать использование воды и органического растворителя, включающего по меньшей мере одно вещество, выбранное из группы, которую составляют толуол, метанол, циклогексан, петролейный эфир и их смеси. Кроме того, во всех перечисленных выше вариантах осуществления настоящего изобретения по меньшей мере одна из стадий отделения может включать i) необязательно добавление водного раствора, ii) испарение по меньшей мере некоторого количества воды, iii) охлаждение, iv) фильтрование осадка, и v) повторение стадий от ii) до iv) для получения очищенного потока.

Еще один вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства ароматической поликарбоновой кислоты, т.е. от установки окисления терефталевой кислоты (TA), включающий:

1. Необязательно частичное или полное удаление уксусной кислоты и следов воды из остаточного потока в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Вода может присутствовать как остаточная вода в остаточном потоке. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и паратолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 на извлечение катализатора и тримеллитовой кислоты на стадии 8 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты/изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции паратолуиловой кислоты для разделения паратолуиловой кислоты и органических остатков. Очищенную паратолуиловую кислоту извлекают как верхний продукт из колонны для дистилляции паратолуиловой кислоты, и ее можно возвращать в установку для окисления TA.

6. Экстракция осадка на фильтре от стадии 3 и стадии 8 метанолом и водой при температуре, составляющей приблизительно 60°C. Экстрагированную суспензию подвергают центрифугированию или фильтрованию для получения твердой терефталевой кислоты (содержащей приблизительно 90-99% терефталевой кислоты и приблизительно 1-10% изофталевой кислоты), которую можно возвращать в установку для окисления TA.

7. Концентрирование фильтрата/жидкости после центрифугирования от стадии 6 путем испарения и последующее охлаждение, которое переводит изофталевую кислоту в осадок. Полученную суспензию затем подвергают центрифугированию или фильтрованию и сушат. Так получается твердая изофталевая кислота, содержащая приблизительно 90-99% изофталевой кислоты и приблизительно 1-10% терефталевой кислоты, которую можно продавать.

8. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 20%-40% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают и подвергают центрифугированию или фильтрованию. Твердый осадок содержит неочищенную тримеллитовую кислоту. Ее затем очищают повторным растворением в горячей воде с последующим охлаждением и центрифугированием или фильтрованием. Очищенную тримеллитовую кислоту можно сушить и продавать

и

9. Реакция концентрированного фильтрата/жидкости после центрифугирования от стадии 8 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Эту суспензию фильтруют и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления TA. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

следующий вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства терефталевой кислоты (установки окисления TA), включающий:

1. Необязательно частичное или полное испарение уксусной кислоты и следов воды из остаточного потока от установки для окисления терефталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и паратолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 на извлечение катализатора и тримеллитовой кислоты на стадии 9 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты/изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты на стадии 5.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции паратолуиловой кислоты для разделения паратолуиловой кислоты и органических остатков. Очищенную паратолуиловую кислоту извлекают как верхний продукт из дистилляционной колонны, и ее можно возвращать в установку для окисления TA.

6. Растворение осадка на фильтре от стадии 3 и стадии 9 в водном растворе аммиака (обычно содержащем приблизительно 10-30%, в том числе приблизительно 20-30% аммиака) при температуре, составляющей приблизительно 20-50°C. Полученный раствор фильтруют для удаления любого нерастворимого катализатора, присутствующего в остатке. Это особенно эффективно для удаления содержащего оксалаты металлов катализатора, который может присутствовать в остаточном потоке. Этот содержащий оксалаты металлов катализатор можно возвращать в установку для окисления TA или превратить в содержащий ацетаты металлов катализатор соответствующим путем.

7. Реакция профильтрованного раствора от стадии 6 с разбавленной минеральной кислотой, такой как азотная, серная или хлористоводородная кислота, для уменьшения pH в двухстадийном процессе. Значение pH уменьшается до интервала, составляющего приблизительно от 4 до 4,5, в результате чего терефталевая кислота переходит в осадок. Это твердое вещество, которое содержит приблизительно 90-95% терефталевой кислоты и 5-10% изофталевой кислоты, отделяют от раствора. Полученное твердое вещество затем промывают водой, и его можно возвращать в установку для окисления TA.

8. Реакция маточного раствора от стадии 7 с минеральной кислотой для уменьшения pH до интервала, составляющего приблизительно от 2,7 до 3, в результате чего изофталевая кислота переходит в осадок в осадок. Это твердое вещество, которое содержит приблизительно 91-92% изофталевой кислоты и приблизительно 8-9% терефталевой кислоты, отделяют от раствора, промывают водой, сушат, и его можно продавать. Маточный раствор от стадии 8 можно утилизировать в установке биологической очистки исходящего потока, или его можно направлять далее на реакцию с минеральной кислотой для осаждения бензойной кислоты и тримеллитовой кислоты, если это потребуется.

9. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 20% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают, осаждая дополнительное количество твердого вещества, которое отделяют. Твердый осадок содержит неочищенную тримеллитовую кислоту. Ее затем очищают повторным растворением в горячей воде с последующим охлаждением, осаждением и отделением. Очищенную тримеллитовую кислоту можно сушить и продавать

и

10. Реакция концентрированного маточного раствора от стадии 9 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Эту суспензию фильтруют, и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления TA. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Еще один вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства терефталевой кислоты (установки окисления TA), включающий:

1. Необязательно частичное или полное испарение уксусной кислоты и следов воды из остаточного потока от установки для окисления терефталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Вода может присутствовать как остаточная вода в остаточном потоке. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и паратолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 на извлечение катализатора и тримеллитовой кислоты на стадии 8 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты/изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции паратолуиловой кислоты для разделения паратолуиловой кислоты и органических остатков. Очищенную паратолуиловую кислоту извлекают как верхний продукт из дистилляционной колонны, и ее можно возвращать в установку для окисления TA.

6. Экстракция осадка на фильтре от стадии 3 и стадии 8 метанолом и водой при температуре, составляющей приблизительно 60°C. Суспензию подвергают центрифугированию или фильтрованию для получения твердой терефталевой кислоты (содержащей приблизительно 90-99% терефталевой кислоты и приблизительно 1-10% изофталевой кислоты), которую можно возвращать в установку для окисления TA.

7. Концентрирование жидкости после центрифугирования/фильтрат от стадии 6 путем испарения и последующее охлаждение, которое переводит изофталевую кислоту в осадок. Полученную суспензию затем подвергают центрифугированию или фильтрованию и сушат. Так получается твердая изофталевая кислота, содержащая приблизительно 90-99% изофталевой кислоты и приблизительно 1-10% терефталевой кислоты, которую можно продавать.

8. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 40% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают до температуры, составляющей приблизительно 30-40°C, и отделяют осажденное твердое вещество. Твердый осадок содержит неочищенную тримеллитовую кислоту. Маточный раствор затем упаривают, уменьшая его объем на 50%, затем охлаждают до температуры, составляющей приблизительно 30-40°C, и снова отделяют осажденное твердое вещество. Объединенная неочищенная твердая тримеллитовая кислота от двух стадий разделения, содержащая приблизительно 70-75% тримеллитовой кислоты, затем поступает на стадию очистки тримеллитовой кислоты (стадия 9).

9. Промывание неочищенной тримеллитовой кислоты горячим растворителем на основе уксусной кислоты (содержащим приблизительно 90-95% уксусной кислоты и от приблизительно 5-10% воды) при температуре, составляющей приблизительно 90-100°C. Промытый осадок затем отфильтровывают от уксусной кислоты, и отфильтрованный осадок после этого промывают водой для удаления любой уксусной кислоты. После этого промытое твердое вещество сушат и затем продают или превращают в тримеллитовый ангидрид.

10. Охлаждение и фильтрование фильтрата в растворителе на основе уксусной кислоты от стадии 9, в результате чего осаждается ортофталевая кислота. После этого твердое вещество отфильтровывают и выводят из процесса. Профильтрованный содержащий уксусную кислоту растворитель можно возвращать в установку для окисления TA

и

11. Реакция объединенных маточных растворов от стадии 8 и водной промывочной жидкости от стадии 9 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Суспензию фильтруют, и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления TA. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Следующий вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства изофталевой кислоты, включающий:

1. Необязательно полное или частичное испарение уксусной кислоты и следов воды из остаточного потока от установки для производства изофталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока со смесью, содержащей приблизительно 50% метанола и приблизительно 50% воды, при температуре, составляющей приблизительно от 50°C до 80°C. Экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный экстракт направляют на испарение растворителя и далее на экстракцию растворителем на стадии 3.

3. Перекачивание экстракта от стадии 2 в систему испарения растворителя. Здесь содержащий метанол и воду растворитель удаляют путем испарения. После этого твердое вещество экстрагируют толуолом и водой, полученную двухфазную смесь фильтруют и затем подвергают фазовому разделению в декантаторе, получая две жидкие фазы.

4. Перекачивание толуольного экстракта от стадии 3 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции метатолуиловой кислоты для разделения толуиловой кислоты и органических остатков. Очищенную метатолуиловую кислоту извлекают как верхний продукт из колонны для дистилляции метатолуиловой кислоты, и ее можно возвращать в установку для окисления изофталевой кислоты.

6. Растворение осадка на фильтре от стадии 2 и стадии 9 в водном растворе аммиака (обычно содержащем приблизительно 10-30%, в том числе приблизительно 20-30% аммиака) при температуре, составляющей приблизительно 20-50°C. Полученный раствор фильтруют для удаления любого нерастворимого катализатора, который присутствует в остатке.

7. Реакция профильтрованного раствора от стадии 6 с разбавленной минеральной кислотой, такой как азотная, серная или хлористоводородная кислота, для уменьшения pH в двухстадийном процессе. Значение pH уменьшают до интервала, составляющего приблизительно от 4 до 4,5, в результате чего терефталевая кислота переходит в осадок. Это твердое вещество, которое содержит приблизительно 90-95% терефталевой кислоты и от приблизительно 5-10% изофталевой кислоты, отделяют от раствора. Полученное твердое вещество затем промывают водой, и его можно упаковывать для внешней торговли.

8. Реакция маточного раствора от стадии 7 с минеральной кислотой для уменьшения pH до интервала, составляющего приблизительно от 2,7 до 3, в результате чего изофталевая кислота переходит в осадок. Это твердое вещество, которое содержит приблизительно 91-92% изофталевой кислоты и от приблизительно 8-9% терефталевой кислоты, отделяют от раствора, затем промывают водой и возвращают на установку для окисления изофталевой кислоты. Маточный раствор от стадии 8 можно утилизировать в установке биологической очистки исходящего потока или его можно направлять далее на реакцию с минеральной кислотой для осаждения бензойной кислоты и тримеллитовой кислоты, если это потребуется.

9. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 20%-40% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают и отделяют осажденное твердое вещество. Твердый осадок содержит неочищенную тримеллитовую кислоту. Ее затем очищают повторным растворением в горячей воде с последующим охлаждением и центрифугированием. Очищенную тримеллитовую кислоту можно сушить и упаковывать для продажи

и

10. Реакция концентрированного маточного раствора от стадии 9 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Эту суспензию фильтруют и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления изофталевой кислоты. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Еще один вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства изофталевой кислоты, включающий:

1. Необязательно полное или частичное испарение уксусной кислоты и следов воды из остаточного потока от установки для производства изофталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Вода может присутствовать как остаточная вода в остаточном потоке. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и метатолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 на извлечение катализатора и тримеллитовой кислоты на стадии 8 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты / изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции метатолуиловой кислоты для разделения метатолуиловой кислоты и органических остатков. Очищенную метатолуиловую кислоту извлекают как верхний продукт из колонны для дистилляции метатолуиловой кислоты, и ее можно возвращать в установка для окисления IPA.

6. Экстракция осадка на фильтре от стадии 3 и стадии 8 метанолом и водой при температуре, составляющей приблизительно 60°C. Суспензию подвергают центрифугированию/фильтрованию для получения твердой терефталевой кислоты (содержащей приблизительно 90-99% терефталевой кислоты и приблизительно 1-10% изофталевой кислоты), которую можно сушить и упаковывать для продажи.

7. Концентрирование жидкости после центрифугирования или фильтрата от стадии 6 путем испарения и последующее охлаждение, которое переводит изофталевую кислоту в осадок. Полученную суспензию затем разделяют и сушат. Так получается твердая изофталевая кислота, содержащая приблизительно 90-99% изофталевой кислоты и приблизительно 1-10% терефталевой кислоты, которую можно возвращать в установку для окисления изофталевой кислоты.

8. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 40%-60% объема и проведение горячего фильтрования. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают до температуры, составляющей приблизительно 30-40°C, и отделяют осажденное твердое вещество. Твердый осадок содержит неочищенную тримеллитовую кислоту. Маточный раствор затем упаривают, уменьшая его объем на 50%, затем охлаждают до температуры, составляющей приблизительно 30-40°C, и снова отделяют осажденное твердое вещество. Объединенная неочищенная твердая тримеллитовая кислота от двух стадий разделения, содержащая приблизительно 70-75% тримеллитовой кислоты, затем поступает на стадию очистки тримеллитовой кислоты (стадия 9).

9. Промывание неочищенной тримеллитовой кислоты горячим растворителем на основе уксусной кислоты (содержащим приблизительно 90-95% уксусной кислоты и приблизительно 5-10% воды) при температуре, составляющей приблизительно 90-100°C. Промытый осадок затем отфильтровывают от уксусной кислоты и отфильтрованный осадок после этого промывают водой для удаления любой уксусной кислоты. Промытое твердое вещество затем сушат, и его можно продавать или превращать в ангидрид.

10. Охлаждение и фильтрование фильтрата в растворителе на основе уксусной кислоты от стадии 9, в результате чего осаждается ортофталевая кислота. Этот материал затем подвергают фильтрованию и выводят из процесса. Профильтрованный содержащий уксусную кислоту растворитель можно возвращать в установку для окисления изофталевой кислоты

и

11. Реакция концентрированного маточного раствора от стадии 8 и водной промывочной жидкости от стадии 9 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Эту суспензию фильтруют и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления изофталевой кислоты. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Следующий вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства изофталевой кислоты, включающий:

1. Необязательно полное или частичное испарение уксусной кислоты и следов воды из остаточного потока от установки для производства изофталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Вода может присутствовать как остаточная вода в остаточном потоке. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и метатолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 для извлечения катализатора и тримеллитовой кислоты на стадии 9 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты/изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции метатолуиловой кислоты для разделения метатолуиловой кислоты и органических остатков. Очищенную метатолуиловую кислоту извлекают как верхний продукт из колонны для дистилляции метатолуиловой кислоты, и ее можно возвращать в установку для окисления изофталевой кислоты.

6. Растворение осадка на фильтре от стадии 3 и стадии 9 в водном растворе аммиака (обычно содержащем приблизительно 10-30%, в том числе приблизительно 20-30% аммиака) при температуре, составляющей приблизительно 20-50°C. Полученный раствор фильтруют для удаления любого нерастворимого катализатора, который присутствует в остатке.

7. Реакция профильтрованного раствора от стадии 6 с разбавленной минеральной кислотой, такой как азотная, серная или хлористоводородная кислота, для уменьшения pH в двухстадийном процессе. Сначала значение pH уменьшают до интервала, составляющего приблизительно от 4 до 4,5, в результате чего терефталевая кислота переходит в осадок. Это твердое вещество, которое содержит приблизительно 90-95% терефталевой кислоты и от приблизительно 5-10% изофталевой кислоты, отделяют от раствора. Полученное твердое вещество затем промывают водой, и его можно упаковывать для внешней торговли.

8. Реакция маточного раствора от стадии 7 с минеральной кислотой для уменьшения pH до интервала, составляющего приблизительно от 2,7 до 3, в результате чего изофталевая кислота переходит в осадок в осадок. Твердое вещество, которое содержит от приблизительно 91-92% изофталевой кислоты и приблизительно 8-9% терефталевой кислоты, отделяют от раствора. Твердое вещество затем промывают водой и возвращают в установку для окисления изофталевой кислоты. Маточный раствор от стадии 8 можно утилизировать в установке биологической очистки исходящего потока или его можно направлять далее на реакцию с минеральной кислотой для осаждения бензойной кислоты и тримеллитовой кислоты, если это потребуется.

9. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 40%-60% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают до температуры, составляющей приблизительно 30-40°C, и отделяют осажденное твердое вещество. Твердый осадок содержит неочищенную тримеллитовую кислоту. Маточный раствор затем упаривают, уменьшая его объем на 50%, затем охлаждают до температуры, составляющей приблизительно 30-40°C, и снова отделяют осажденное твердое вещество. Объединенная неочищенная твердая тримеллитовая кислота от двух стадий разделения, содержащая приблизительно 70-75% тримеллитовой кислоты, затем поступает на стадию очистки тримеллитовой кислоты (стадия 10).

10. Промывание неочищенной тримеллитовой кислоты горячим растворителем на основе уксусной кислоты (содержащим приблизительно 90-95% уксусной кислоты и приблизительно 5-10% воды) при температуре, составляющей приблизительно 90-100°C. Промытый осадок затем отфильтровывают от уксусной кислоты, и отфильтрованный осадок после этого промывают водой для удаления любой уксусной кислоты. Промытое твердое вещество затем сушат, и его можно продавать или превращать в ангидрид.

11. Охлаждение содержащего уксусную кислоту растворителя фильтрата от стадии 10, в результате чего осаждается ортофталевая кислота. После этого твердое вещество отфильтровывают и выводят из процесса. Профильтрованный, содержащий уксусную кислоту растворитель можно возвращать в установку для окисления изофталевой кислоты

и

12. Реакция концентрированного маточного раствора от стадии 9 и водной промывочной жидкости от стадии 10 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Эту суспензию фильтруют, и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления изофталевой кислоты. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Еще один вариант осуществления настоящего изобретения представляет собой способ извлечения компонентов остаточного потока от производства терефталевой кислоты (установки окисления TA), включающий:

1. Необязательно полное или частичное испарение уксусной кислоты и следов воды из остаточного потока от установки для окисления терефталевой кислоты необязательно в вакууме, и уксусную кислоту можно затем очищать необязательно путем ректификации.

2. Перемешивание и нагревание остаточного потока с толуолом и водой при температуре, составляющей приблизительно от 75°C до 80°C. Двухфазный экстракт фильтруют (получая осадок на фильтре) и разделяют. Профильтрованный толуольный экстракт направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и паратолуиловой кислоты на стадиях 4 и 5.

3. Направление профильтрованного водного экстракта от стадии 2 на извлечение катализатора и тримеллитовой кислоты на стадии 9 и направление осадка на фильтре от стадии 2 на извлечение терефталевой кислоты/изофталевой кислоты на стадии 6.

4. Перекачивание толуольного экстракта от стадии 2 в систему испарения растворителя. Здесь толуол удаляют путем испарения, и все следы толуола удаляют в вакууме. Расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты на стадии 5.

5. Фракционирование неочищенной бензойной кислоты от стадии 4 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции паратолуиловой кислоты для разделения паратолуиловой кислоты и органических остатков.

6. Очищенную паратолуиловую кислоту извлекают как верхний продукт из колонны для дистилляции паратолуиловой кислоты, и ее можно возвращать в установку для окисления TA.

7. Растворение осадка на фильтре от стадии 3 и стадии 9 в водном растворе аммиака (обычно содержащем приблизительно 10-30%, в том числе приблизительно 20-30% аммиака) при температуре, составляющей приблизительно 20-50°C. Полученный раствор фильтруют для удаления любого нерастворимого катализатора, который присутствует в остатке. Это особенно эффективно для удаления содержащего оксалаты металлов катализатора, который может присутствовать в остаточном потоке. Этот содержащий оксалаты металлов катализатор можно возвращать на установку для окисления или превращать в содержащий ацетаты металлов катализатор соответствующим путем.

7. Реакция профильтрованного раствора от стадии 6 с разбавленной минеральной кислотой, такой как азотная, серная или хлористоводородная кислота, для уменьшения pH в двухстадийном процессе. Значение pH уменьшают до интервала, составляющего приблизительно от 4 до 4,5, в результате чего терефталевая кислота переходит в осадок; Это твердое вещество, которое содержит приблизительно от приблизительно 90-95% терефталевой кислоты и от приблизительно 5-10% изофталевой кислоты, отделяют от раствора. Полученное твердое вещество затем промывают водой, и его можно возвращать в установку для окисления TA.

8. Реакция маточного раствора от стадии 7 с минеральной кислотой для уменьшения pH до интервала, составляющего приблизительно от 2,7 до 3, в результате чего изофталевая кислота переходит в осадок в осадок. Это твердое вещество, которое содержит приблизительно 91-92% изофталевой кислоты и от приблизительно 8-9% терефталевой кислоты, отделяют от раствора. Твердое вещество затем промывают водой, сушат, и его можно продавать. Маточный раствор от стадии 8 можно утилизировать в установке биологической очистки исходящего потока, или его можно направлять далее на реакцию с минеральной кислотой для осаждения бензойной кислоты и тримеллитовой кислоты, если это потребуется.

9. Концентрирование водного экстракта от стадии 3 путем испарения воды до приблизительно 40%-60% объема и горячее фильтрование. Твердые вещества, остающиеся на фильтре, включают терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты/изофталевой кислоты (стадия 6). Фильтрат охлаждают до температуры, составляющей приблизительно 30-40°C, и отделяют осажденное твердое вещество. Твердый осадок содержит неочищенную тримеллитовую кислоту. Маточный раствор затем упаривают, уменьшая его объем на 50%, затем охлаждают до температуры, составляющей приблизительно 30-40°C, и снова отделяют осажденное твердое вещество. Объединенная неочищенная твердая тримеллитовая кислота от двух стадий разделения, содержащая приблизительно 70-75% тримеллитовой кислоты, затем поступает на стадию очистки тримеллитовой кислоты (стадия 10).

10. Промывание неочищенной тримеллитовой кислоты горячим растворителем на основе уксусной кислоты (содержащей приблизительно 90-95% уксусной кислоты и от приблизительно 5-10% воды) при температуре, составляющей приблизительно 90-100°C. Промытый осадок затем отфильтровывают от уксусной кислоты, и отфильтрованный осадок после этого промывают водой для удаления любой уксусной кислоты. Промытое твердое вещество затем сушат, и его можно продавать или превращать в тримеллитовый ангидрид.

11. Охлаждение содержащего уксусную кислоту растворителя фильтрата от стадии 10, в результате чего осаждается ортофталевая кислота. После этого твердое вещество отфильтровывают и выводят из процесса. Профильтрованный содержащий уксусную кислоту растворитель можно возвращать в установку для окисления TA

и

12. Реакция объединенного маточного раствора от стадии 9 и водной промывочной жидкости от стадии 10 с карбонатом натрия для осаждения карбонатов кобальта и марганца. Суспензию фильтруют, и извлеченные карбонаты кобальта и марганца возвращаются в установку для окисления TA. Профильтрованный маточный раствор можно направлять на обработку исходящего потока.

Следующий вариант осуществления настоящего изобретения представляет собой способ, включающий:

1. Получение остаточного потока от производства терефталевой кислоты.

2. Испарение уксусной кислоты и следов воды из остаточного потока в вакууме или при атмосферном давлении, таким образом, что уксусную кислоту извлекают и возвращают в установку для окисления TA. Вакуум составляет от 5 мм рт. ст. (667 Па) до 200 мм рт. ст. (26,5 кПа).

3. Перемешивание остаточного потока со смесью органического растворителя и вода при температуре, составляющей приблизительно от 35°C до 100°C, в том числе приблизительно от 60°C до 90°C и приблизительно от 75°C до 80°C. Органический растворитель может предпочтительно включать бензол, толуол, циклогексан, метанол, петролейный эфир или их смеси. Предпочтительно соотношение в остатке органического растворителя и воды составляет от 0,5-1:0,7 до 2:1-5. Суспензию фильтруют, получая осадок на фильтре, включающий неэкстрагируемый нерастворимый материал, и фильтрат разделяют на две жидкие фазы. Профильтрованный органический экстракт, обогащенный монокарбоновыми кислотами, направляют на концентрирование и последующее выделение неочищенной бензойной кислоты и паратолуиловой кислоты на стадиях 5 и 6.

Кроме того, можно осуществлять процесс фильтрования, используя устройство, такой как, но не ограничиваясь этим, традиционный рукавный или кассетный фильтр, мембранные фильтры, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другое устройство для разделения твердых и жидких фаз.

4. Направление профильтрованного водного экстракта от стадии 3, который обогащен трикарбоновыми кислотами и компонентами катализатора, на извлечение катализатора и тримеллитовой кислоты на стадии 9. Направление отфильтрованного осадка нерастворимого неэкстрагируемого материала от стадии 3, который обогащен дикарбоновыми кислотами, на извлечение терефталевой кислоты и изофталевой кислоты на стадиях 7 и 8.

5. Перенос органического экстракта от стадии 3 в систему испарения растворителя. Здесь органический растворитель удаляют путем испарения и остаточные следы растворителя удаляют в вакууме. Полученную расплавленную неочищенную бензойную кислоту направляют в колонну для дистилляции бензойной кислоты.

6. Фракционирование неочищенной бензойной кислоты от стадии 5 как верхнего продукта в колонне для дистилляции бензойной кислоты и направление очищенной расплавленной бензойной кислоты в устройство для получения хлопьев. Хлопья чистой бензойной кислоты можно продавать. Нижний продукт из колонны для дистилляции бензойной кислоты направляют в колонну для дистилляции паратолуиловой кислоты для разделения паратолуиловой кислоты и органических остатков. Очищенную паратолуиловую кислоту извлекают как верхний продукт из дистилляционной колонны, и ее можно возвращать в установку для окисления TA или продавать.

Колонна для фракционной дистилляции бензойной кислоты может работать при пониженном давлении, составляющем от приблизительно 2 мм рт. ст. (266 Па) до приблизительно 760 мм рт. ст. (1013 кПа), в том числе приблизительно 5-60 мм рт. ст. (667-7999 Па) и приблизительно 5-10 мм рт. ст. (667-133 Па).

Колонна для фракционной дистилляции паратолуиловой кислоты может работать при пониженном давлении, составляющем от приблизительно 2 мм рт. ст. (266 Па) до приблизительно 760 мм рт. ст. (1013 кПа), в том числе приблизительно 5-60 мм рт. ст. (667-7999 Па) и приблизительно 5-10 мм рт. ст. (667-133 Па).

Донные продукты из колонны для дистилляции паратолуиловой кислоты включают ряд ароматических соединений, которые трудно извлекать или разделять. Этот поток можно направлять на утилизацию любым подходящим способом, включая биологическое разложение, захоронение и сжигание или перемешивание с топливом для сжигания в печах или котлах.

7. Экстракция осадка на фильтре от стадии 3 вторичным растворителем, включая метанол, диметилформамид, воду или их смеси, при температуре, составляющей приблизительно от 30°C-80°C, например от приблизительно 50°C-60°C. Суспензию, полученную путем экстракции, разделяют, используя фильтр или центрифугу, чтобы получить обогащенное терефталевой кислотой твердое вещество, содержащее приблизительно 90-99,9% терефталевой кислоты и приблизительно 0,1-10% изофталевой кислоты, которое является подходящим для возвращения в установку для окисления TA, или его можно сушить для внешней торговли. Состав растворителя, используемого в вышеуказанной экстракции, может содержать в концентрации, составляющей от приблизительно 10% до приблизительно 90%, метанол, диметилформамид или их смесь, а остальную массу составляет вода.

Кроме того, фильтрование можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, центрифуга, традиционный рукавный или кассетный фильтр, мембранные фильтры, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другое устройство для разделения твердых и жидких фаз.

Кроме того, процесс высушивания можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, распылительные сушилки, роторные паровые трубчатые сушилки, цилиндрические проволочные сушилки, вращающиеся конические сушилки или любое другое устройство для удаления растворителя.

Альтернативный вариант осуществления представляет собой изменение температуры и состава экстракционного растворителя, и можно получать смешанный продукт, включающий приблизительно 50-90% терефталевой кислоты и приблизительно 10-50% изофталевой кислоты. Смешанный продукт можно подвергать фильтрованию или центрифугированию и затем сушить, причем такая смесь является особенно подходящей для производства сложнополиэфирных полимеров.

8. Концентрирование маточного раствора после разделения на стадии 7 путем испарения и охлаждение. Таким образом, изофталевая кислота переводится в осадок. Полученную суспензию затем подвергают фильтрованию или центрифугированию, используя любое из устройств, упомянутых в описании стадии 7, и сушат, используя любое из устройств, упомянутых в описании стадии 7. В ходе фильтрования изофталевой кислоты осадок на фильтре можно промывать растворителем для дополнительной очистки изофталевой кислоты.

Полученная твердая изофталевая кислота содержит приблизительно 90-99% изофталевой кислоты и приблизительно 1-10% терефталевой кислоты, и ее можно продавать или использовать в производстве определенных категорий сложнополиэфирных полимеров.

Растворитель, который испаряется на стадиях 7 и 8, можно очищать, используя любой известный способ, но предпочтительно путем фракционной дистилляции, и ее можно повторно использовать.

9. Концентрирование профильтрованного водного экстракта от стадии 3 путем испарения до уровня, составляющего приблизительно 20%-60% водного растворителя, и фильтрование при температуре, составляющей приблизительно 50°C-100°C, в том числе приблизительно 85°C-95°C. Твердые вещества, остающиеся на фильтре, включают, главным образом, терефталевую кислоту и изофталевую кислоту, и этот материал направляют на извлечение терефталевой кислоты и изофталевой кислоты (стадии 7 и 8). Фильтрат охлаждают до температуры, составляющей приблизительно 20°C-45°C, и в результате этого кристаллизуется тримеллитовая кислота. Суспензию неочищенной тримеллитовой кислоты подвергают фильтрованию или центрифугированию, получая осадок, содержащий неочищенную тримеллитовую кислоту. Ее затем очищают повторным растворением в горячей воде, за которым следует охлаждение для перекристаллизации тримеллитовой кислоты, которую отделяют от воды путем фильтрования или центрифугирования, и полученный осадок сушат. Очищенную тримеллитовую кислоту можно упаковать для продажи. В качестве альтернативы тримеллитовую кислоту можно превращать в ангидрид путем высокотемпературной дистилляции и из полученного ангидрида можно изготавливать хлопья для внешней торговли.

Водный растворитель, испаряющийся в любой части данной стадии, можно конденсировать и повторно использовать на стадии 3 или на любой другой стадии процесса

и

10. Реакция концентрированного маточного раствора от стадии 9 с карбонатом натрия, щавелевой кислотой или винной кислотой или любым другим осаждающим реагентом для превращения каталитического металла в нерастворимую форму, такую как карбонаты, оксалаты или тартраты. Например, если добавляют карбонат натрия для осаждения карбонатов кобальта и марганца, это осуществляют при значении pH, составляющем приблизительно от 7,5 до 10. Полученную суспензию нерастворимого катализатора фильтруют, извлеченные нерастворимые каталитические соли металлов можно промывать для удаления остаточных органических кислот, и их затем возвращают выше по потоку относительно установки для окисления TA. В качестве альтернативы, содержащие металлы катализаторы можно сушить, используя любой тип сушильного устройства для рыночной торговли.

Профильтрованный маточный раствор можно направлять на биологическую очистку исходящего потока. В качестве альтернативы, профильтрованный маточный раствор можно перерабатывать для извлечения бромида натрия или бромистоводородной кислоты путем подкисления, используя серную кислоту или другие концентрированные минеральные кислоты.

Для извлечения нерастворимых каталитических солей металлов можно использовать любой тип устройства для разделения твердых и жидких фаз, включая центрифуги, традиционный рукавный или кассетный фильтр, мембранные фильтры, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другое устройство для фильтрования.

Еще один вариант осуществления настоящего изобретения можно охарактеризовать как способ извлечения компонентов остаточного потока от производства ароматической поликарбоновой кислоты (т. е. установки для окисления TA), включающий следующие стадии:

(i) Сбор остатка в резервуар при пониженном давлении для удаления следов уксусной кислоты и возвращение в процесс окисления. Пониженное давление составляет приблизительно от 5 мм рт. ст. (667 Па) до 200 мм рт. ст. (26,67 кПа).

(ii) Направление остатка на экстракцию растворителем с использованием таких растворителей, как бензол, толуол, циклогексан, метанол, петролейный эфир и вода, в известных соотношениях. Соотношение в остатке органического растворителя и воды составляет от 0,5-1:0,7 до 2:1-5, и экстракцию осуществляют при температуре, составляющей приблизительно от 40°C до 100°C.

(iii) Фильтрование указанного содержимого на фильтре для получения осадка, обогащенного терефталевой кислотой и изофталевой кислотой, и фильтрата, обогащенного бензойной кислотой, паратолуиловой кислотой, кобальтом, марганцем, бромидом и тримеллитовой кислотой. Фильтрование можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, традиционный рукавный или кассетный фильтр, мембранный фильтр, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другие устройство для разделения твердых и жидких фаз.

(iv) Промывание осадка на фильтре от стадии (iii) растворителем, таким как метанол, диметилформамид, вода, или их смеси, или уксусная кислота, с образованием осадка, обогащенного терефталевой кислотой, и фильтрата, обогащенного изофталевой кислотой. Фильтрование можно осуществлять в устройстве, таком как, но не ограничиваясь этим, центрифуга, традиционный рукавный или кассетный фильтр, мембранный фильтр, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другие устройство для разделения твердых и жидких фаз. Промывание и фильтрование осуществляют при температуре, составляющей приблизительно от 50°C до 90°C.

(v) Высушивание осадка от стадии (iv) для получения очищенной терефталевой кислоты. Процесс высушивания можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, распылительные сушилки, роторные паровые сушилки, вращающиеся конические сушилки или любое другое устройство для удаления растворителя.

(vi) Направление фильтрата от стадии (iv) на концентрирование и извлечение растворителя для повторного использования.

Концентратор может представлять собой любой тип устройства для испарения, устройства для дистилляции или любой другой тип устройства для концентрирования твердых материалов.

(vii) Повторное промывание концентрированной массы от стадии (vi) растворителем, таким как метанол, диметилформамид, вода или их смеси, или уксусной кислотой. Концентрация растворителя может составлять от приблизительно 10% до приблизительно 90%, причем остальную массу представляет собой вода.

(viii) Концентрирование, фильтрование и высушивание массы на стадии (vii) для извлечения чистой изофталевой кислоты. Концентратор может представлять собой любой тип устройства для испарения или устройства для дистилляции. Предпочтительно фильтрование можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, традиционный рукавный или кассетный фильтр, мембранный фильтр, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр, центрифуга или любое другое устройство для разделения твердых и жидких фаз. Предпочтительно сушилка может представлять собой устройство, такое как, но не ограничиваясь этим, распылительные сушилки, роторные паровые сушилки, вращающиеся конические сушилки или любое другое устройство для удаления растворителя.

(ix) Возвращение фильтрата, поступающего от стадии (viii), для его повторного использования в качестве восстановленного растворителя.

(x) Сбор фильтрата от стадии (iii) в сборный резервуар и выдерживание в течение достаточного времени для разделения органической и водной фаз.

(xi) Сбор органического слоя от стадии (x) и направление его на концентрирование путем испарения для извлечения и повторного использования растворителя. Извлечение растворителя осуществляют, используя любой тип устройства для испарения, устройства для дистилляции или любое другое устройство для концентрирования твердых материалов.

(xii) Фракционирование нижнего продукта от стадии (xi) путем дистилляции и извлечения чистой бензойной кислоты в качестве верхнего продукта. Фракционирование осуществляют в интервале температур, составляющих приблизительно от 100°C до 150°C.

(xiii) Дистилляция нижнего продукта от стадии (xii) для извлечения паратолуиловой кислоты. Дистилляцию осуществляют в интервале температур, составляющем приблизительно от 120°C до 180°C.

(xiv) Обработка остатка от стадии (xiii), использующая биологическое разложение, захоронение, сжигание или перемешивание с топливом для сжигания в печах или котлах или любые другие подходящие способы.

(xv) Сбор водного слоя от стадии (x) и направление его на концентрирование для извлечения растворителя и повторного использования растворителя. Извлечение растворителя осуществляют, используя любой тип устройства для испарения или устройства для дистилляции или любое другое устройство для концентрирования твердых материалов.

(xvi) Охлаждение концентрата, осаждение твердых веществ и последующее фильтрование твердых веществ для получения осадка, обогащенного тримеллитовой кислотой, и фильтрата, обогащенного кобальтом, марганцем и бромидом. Фильтрование можно осуществлять, используя устройство, такое как, но не ограничиваясь этим, традиционный рукавный или кассетный фильтр, мембранный фильтр, фильтр-смеситель Нутча, роторный вакуумный фильтр, роторный напорный фильтр или любое другое устройство для разделения твердых и жидких фаз.

(xvii) Обработка осадка от стадии (xvi) и направление его на дополнительную очистку путем повторного суспендирования или перекристаллизации и разделения твердой и жидкой фаз. Используемое устройство может представлять собой любой тип устройства для разделения твердых и жидких фаз. Отделенный продукт представляет собой тримеллитовую кислоту, которую затем сушат в сушилке. Сушилка может представлять собой устройство любого типа, такое как, но не ограничиваясь этим, распылительные сушилки, роторные паровые сушилки, вращающиеся конические сушилки или любое другое устройство для удаления растворителя.

(xviii) Осаждение фильтрата от стадии (xvi), который обогащен кобальтом и марганцем, путем реакции с карбонатом натрия, щавелевой кислотой, винной кислотой или любым другим реагентом, в которой данный реагент переводит тяжелый металл в нерастворимую форму, такую как ацетат, карбонат, оксалат, тартрат или другой осадок

и

(xix) Фильтрование осадка от стадии (xviii) для отделения солей кобальта и марганца в виде осадка, который можно возвращать в установку для окисления TA или можно дополнительно обрабатывать для превращения солей металлов в альтернативную форму (например, превращать карбонаты в ацетаты) и затем направлять в установку для окисления TA или сушить и продавать. Высушивание можно осуществлять, используя распылительные сушилки, роторные паровые сушилки, вращающиеся конические сушилки или любое другое сушильное устройство.

Бромид, выходящий в фильтрате, можно направлять в исходящий поток для обработки или в установку для извлечения брома. Однако если на стадии (xviii) используют уксусную кислоту, все содержимое можно возвращать в установку для окисления TA, причем бром возвращается вместе с кобальтом и марганцем.

Способы производства ароматических карбоновых кислот, в котором может оказаться применимым настоящее изобретение, представляют собой способы, используемые в промышленном масштабе для производства терефталевой кислоты, изофталевой кислоты, ортофталевой кислоты и тримеллитовой кислоты, где алифатическая карбоновая кислота в качестве растворителя может представлять собой уксусную кислоту.

Настоящее изобретение можно лучше понять при рассмотрении фиг. 1, которая представляет вариант осуществления настоящего изобретения для извлечения химических веществ и катализатора из потока от производства терефталевой кислоты.

Рассмотрим фиг. 1, где трубопровод 1 представляет собой впуск для остатка. Остаток поступает в сборный резервуар «A», который необязательно служит для удаления уксусной кислоты через трубопровод 2.

Трубопроводы 3 и 4 предназначены для впуска органического и водного растворителей соответственно. Трубопровод 5 направляет содержимое резервуара «A» в фильтрующий блок «B».

Фильтрат из блока «B» поступает в разделительный резервуар «C» через трубопровод 7 для разделения органического и водного слоев. Трубопровод 8 принимает органический слой в секцию «D» извлечения растворителя, трубопровод 9 направляет водный слой в концентратор «E».

Органический растворитель извлекают в секции «D» и направляют обратно в процесс по трубопроводу 10. Нижний продукт из секции «D» поступает во фракционирующий блок «F» по трубопроводу 11. Верхний продукт из фракционирующего блока «F», который извлекают через трубопровод 12, представляет собой бензойную кислоту. Нижний продукт из фракционирующего блока «F» поступает в следующую дистилляционную колонну «G» по трубопроводу 13 для очистки и извлечения паратолуиловой кислоты. Очищенную паратолуиловую кислоту извлекают через поток 14, и нижний продукт (остаток) направляют для утилизации через трубопровод 15.

Водный растворитель возвращают из концентратора «E» в питающую линию 4 как восстановленный растворитель через трубопровод 16. Концентрированный нижний продукт концентратора «E» подвергают фильтрованию в фильтре «H» через питающую линию 17. Осадок с фильтра «H» обогащен терефталевой и изофталевой кислотой, и его возвращают обратно для извлечения терефталевой и изофталевой кислоты в резервуар «Q» через трубопровод 41.

Фильтрат поступает в охладитель «T» через питающую линию 18. Выходящий из охладителя поток фильтруют на фильтре «J» через питающую линию 19. Осадок с выпускного фильтра «J» поступает через трубопровод 26 в кристаллизатор «K» через линию 27, и его отфильтровывают на фильтре «L» для выделения тримеллитовой кислоты, которую подают через трубопровод 28 в сушилку «M» для извлечения сухой тримеллитовой кислоты в качестве продукта.

Фильтрат из фильтра «T» собирается в резервуаре «N» через трубопровод 20. Из этого фильтрата выделяется осадок при добавлении щавелевой кислоты или карбоната натрия через питающую линию 21. Осажденная смесь, содержащая кобальт и марганец, поступает на фильтр «O» через трубопровод 22. Осадок с фильтра «O» возвращают в установку для окисления TA по трубопроводу 23. Фильтрат с фильтра «O» направляют через трубопровод 24 для утилизацию в установку для обработки исходящего потока.

Осадок с фильтра «B» собирается в экстракционном резервуаре «Q» через трубопровод 6, и осадок с фильтра «H» собирается в экстракционном резервуаре «Q» через трубопровод 41. Трубопровод 29 направляет еще один растворитель в экстракционный резервуар «Q» для экстракции терефталевой и изофталевой кислоты.

Материал после экстракции поступает на фильтр «R» через трубопровод 30. Осадок выпускают из трубопровода 33 и сушат в сушилке «S», получая в качестве продукта терефталевую кислоту через трубопровод 42, причем ее можно возвращать в установку для окисления TA или использовать как продукт для продажи.

Фильтрат с фильтра «R» выходит через трубопровод 31 в испаритель «T» растворителя. Испарившийся растворитель поступает по трубопроводу 44 в блок «Y» обработки растворителя, откуда он возвращается в резервуар «Q» через трубопровод 32. Осадок, выходящий из трубопровода 34, промывают в резервуаре «U» еще одним растворителем, поступающим из трубопровода 35. Эта масса затем поступает через трубопровод 36 в охладитель «V», где образуется суспензия изофталевой кислоты.

Суспензия изофталевой кислоты, поступающая из охладителя «V», поступает через трубопровод 38 на фильтр «W». Растворитель с фильтра «W» возвращают в блок «Y» извлечения растворителя через трубопровод 37, и осадок изофталевой кислоты поступает в сушилку «X» через трубопровод 40.

Продукт, выходящий из сушилки «X», представляет собой изофталевую кислоту, и ее можно передавать в качестве продукта для продажи через трубопровод 43.

Как правило, во всех представленных выше вариантах осуществления, когда производимая ароматическая поликарбоновая кислота включает терефталевую кислоту, остаточный поток включает приблизительно от 2 до 25 мас.% уксусной кислоты, приблизительно от 10 до 50 мас.% воды, приблизительно от 50 до 60 мас.% органических компонентов (это, главным образом, бензойная кислота, составляющая приблизительно от 20 до 40 мас.%, изофталевая кислота, составляющая приблизительно от 5 до 20 мас.%, и ортофталевая кислота, составляющая приблизительно от 4 до 5 мас.%), и компоненты катализатора, включающие приблизительно от 0,2 до 1,5 мас.% кобальта, приблизительно от 0,2 до 2 мас.% марганца и приблизительно от 2 до 5 мас.% бромистоводородной кислоты или ее натриевой соли. Следует понимать, что конкретный остаток будет различаться в зависимости от исходных материалов и технологических условий, и способ согласно настоящему изобретению никаким образом не ограничен данным конкретным составом выходящего из реактора потока.

Хотя настоящее изобретение подробно описано в связи с конкретными вариантами его осуществления, очевидно, что многочисленные альтернативы, модификации и видоизменения будут понятны специалистам в данной области техники в свете приведенного выше описания. Соответственно настоящее изобретение предназначено для объединения всех таких альтернатив, модификаций и видоизменений, которые находятся в пределах идеи и объема формулы изобретения.

Изобретение относится к способу извлечения ароматической карбоновой кислоты и катализатора из исходящего потока от процесса получения ароматических поликарбоновых кислот жидкофазным окислением соответствующего ароматического предшественника, включающему: (a) продувку по меньшей мере части маточного раствора процесса производства ароматической поликарбоновой кислоты в систему извлечения растворителя с получением концентрата, содержащего органические соединения вместе с катализатором, в качестве остаточного потока; (b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток посредством одновременной экстракции остаточного потока двумя жидкими фазами с использованием воды и органического растворителя с последующим фильтрованием; (c) отделение бензойной кислоты и пара-толуиловой кислоты и/или одного из ее изомеров от обогащенного монокарбоновой кислотой потока, извлечение бензойной кислоты, извлечение пара-толуиловой кислоты и/или одного из ее изомеров; (d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока, извлечение терефталевой кислоты, извлечение изофталевой кислоты; (e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока и выделение тримеллитовой кислоты; (f) отделение соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока. Т.о. способ позволяет извлекать ценные химические вещества из продувочного потока. 11 з.п. ф-лы, 1 ил.

1. Способ извлечения ароматической карбоновой кислоты и катализатора из исходящего потока от процесса получения ароматических поликарбоновых кислот жидкофазным окислением соответствующего ароматического предшественника, включающий:

(a) продувку по меньшей мере части маточного раствора процесса производства ароматической поликарбоновой кислоты в систему извлечения растворителя с получением концентрата, содержащего органические соединения вместе с катализатором, в качестве остаточного потока;

(b) разделение остаточного потока на обогащенный дикарбоновой кислотой поток, обогащенный катализатором и трикарбоновой кислотой поток и обогащенный монокарбоновой кислотой поток посредством одновременной экстракции остаточного потока двумя жидкими фазами с использованием воды и органического растворителя с последующим фильтрованием;

(c) отделение бензойной кислоты и пара-толуиловой кислоты и/или одного из ее изомеров от обогащенного монокарбоновой кислотой потока, извлечение бензойной кислоты, извлечение пара-толуиловой кислоты и/или одного из ее изомеров;

(d) отделение терефталевой кислоты и изофталевой кислоты от обогащенного дикарбоновой кислотой потока, извлечение терефталевой кислоты, извлечение изофталевой кислоты;

(e) отделение тримеллитовой кислоты от обогащенного катализатором и трикарбоновой кислотой потока и выделение тримеллитовой кислоты;

(f) отделение соли кобальта и соли марганца от обогащенного катализатором и трикарбоновой кислотой потока.

2. Способ по п. 1, в котором ароматическая поликарбоновая кислота представляет по меньшей мере одно вещество, выбранное из группы, состоящей из терефталевой кислоты, изофталевой кислоты, ортофталевой кислоты, тримеллитовой кислоты, нафталиндикарбоновой кислоты и их смесей.

3. Способ по п. 1, дополнительно включающий стадию (ai) удаления уксусной кислоты из остаточного потока после стадии (а).

4. Способ по п. 3, в котором уксусную кислоту удаляют путем испарения.

5. Способ по п. 1, в котором органический растворитель на стадии (b) содержит по меньшей мере одно вещество, выбранное из группы, состоящей из толуола, бензола, циклогексана, петролейного эфира, метанола и их смесей.

6. Способ по п. 1, в котором полученный исходящий поток от стадии извлечения катализатора (f) дополнительно направляют на извлечение бромистоводородной кислоты путем подкисления исходящего потока с использованием концентрированной минеральной кислоты, такой как серная кислота.

7. Способ по п. 1, в котором отделение на стадии (d) включает использование щелочи, выбранной из группы, состоящей из водного раствора аммиака, гидроксида натрия и гидроксида калия.

8. Способ по п. 1, в котором отделение на стадии (d) включает использование растворителя, причем изофталевая кислота растворима в растворителе, и терефталевая кислота нерастворима в растворителе.

9. Способ по п. 8, в котором растворитель выбран из группы, состоящей из метанола, смеси метанола и воды и диметилформамида.

10. Способ по п. 1, в котором по меньшей мере одна стадия отделения включает i) необязательно добавление водного раствора, ii) испарение по меньшей мере некоторого количества воды, iii) охлаждение, iv) фильтрование осадка и v) повторение стадий от ii) до iv) для получения очищенного потока.

11. Способ по п. 10, в котором осадок от стадии iv) включает неочищенную трикарбоновую кислоту, и неочищенную трикарбоновую кислоту дополнительно очищают добавлением воды, испарением по меньшей мере некоторого количества воды и охлаждением для получения дополнительно очищенной кристаллизованной трикарбоновой кислоты.

12. Способ по п. 10, в котором осадок от стадии iv) включает неочищенную трикарбоновую кислоту, и неочищенную трикарбоновую кислоту дополнительно очищают промыванием смесью уксусной кислоты и воды и последующим промыванием водой для получения дополнительно очищенной трикарбоновой кислоты.

| US 4939297 A, 03.07.1990 | |||

| US 5955394 A, 21.09.1999 | |||

| US 4298759 A, 03.11.1981 | |||

| US 4459365 A, 10.07.1984 | |||

| US 6307099 B1, 23.10.2001 | |||

| СПОСОБ ОЧИСТКИ СУСПЕНЗИИ СЫРОЙ КАРБОНОВОЙ КИСЛОТЫ | 2003 |

|

RU2341512C2 |

Авторы

Даты

2016-02-10—Публикация

2011-03-16—Подача