Область техники, к которой относится изобретение

Данное изобретение относится к извлечению металлического катализатора из водной смеси или очищенной водной смеси. В частности, способ включает добавление воды к суперконцентрированному маточному раствору с получением водной смеси или очищенной водной смеси. Еще более конкретно, способ относится к извлечению металлического катализатора путем одностадийной экстракции водной смеси или очищенной водной смеси для удаления органических примесей с получением потока экстракта и потока рафината, содержащего металлический катализатор.

Предпосылки создания изобретения

Терефталевую кислоту получают в промышленности окислением параксилола в присутствии катализатора, такого как, например, Co, Mn, Br, и растворителя. Терефталевая кислота, используемая в получении полиэфирных волокон, пленок и смол, должна быть дополнительно обработана для удаления примесей, присутствующих вследствие окисления параксилола.

Терефталевая кислота (ТФК) является промежуточным продуктом в получении полиэфиров для применения в качестве пластиков и волокон. Промышленные способы получения ТФК основаны на катализируемом тяжелыми металлами окислении параксилола, обычно с бромидным промотором в уксусной кислоте в качестве растворителя. Вследствие ограниченной растворимости ТФК в уксусной кислоте в практических условиях окисления в реакторе окисления образуется суспензия ТФК-кристаллов. Обычно ТФК-кристаллы выводят из реактора и выделяют из реакционного маточного раствора с использованием традиционных методик разделения фаз твердое вещество/жидкость. Маточный раствор, который содержит большую часть катализатора и промотор, используемые в способе, рециркулируют в реактор окисления. Кроме катализатора и промотора маточный раствор также содержит растворенную ТФК и многие побочные продукты и примеси. Указанные побочные продукты и примеси появляются частично от незначительных примесей, присутствующих в подаваемом потоке параксилола. Некоторые примеси появляются вследствие неполного окисления параксилола, дающего частично окисленные продукты. Другие побочные продукты являются результатом конкурирующих побочных реакций в окислении параксилола до терефталевой кислоты.

Твердые ТФК-кристаллы, полученные разделением фаз твердое вещество/жидкость, обычно промывают свежим растворителем с замещением основной части маточного раствора и затем сушат с удалением большей части растворителя - уксусной кислоты. Высушенные неочищенные ТФК-кристаллы загрязнены примесями, которые присутствовали в маточном растворе, поскольку эти примеси соосаждаются с ТФК-кристаллами. Примеси также присутствуют вследствие окклюзии в структуру ТФК-кристаллов и вследствие неполного удаления из маточного раствора при промывке свежим растворителем.

Многие из примесей в маточном растворе, которые рециркулируются, являются относительно инертными к дополнительному окислению. Такие примеси включают, например, изофталевую кислоту, фталевую кислоту и тримеллитовую кислоту. Также присутствуют примеси, которые подвержены дополнительному окислению, такие как, например, 4-карбоксибензальдегид, паратолуиловая кислота и паратолуиловый альдегид. Концентрация инертных к окислению примесей имеет тенденцию к накоплению в маточном растворе. Концентрация указанных инертных примесей будет увеличиваться в маточном растворе до достижения равновесия, поэтому количество каждой примеси, содержащейся в сухом ТФК-продукте, определяется равновесием со скоростью ее образования или введения в процесс окисления. Обычный уровень примесей в неочищенной ТФК делает ее неподходящей для прямого использования в большей части полимерных применений.

Традиционно неочищенная ТФК может быть очищена либо превращением в соответствующий сложный диметиловый эфир, либо растворением в воде с последующим гидрированием со стандартными катализаторами гидрирования. Совсем недавно для получения ТФК полимерной степени чистоты использовали вторичную окислительную обработку. Независимо от способа, используемого для очистки ТФК с превращением ее в подходящую для использования в получении полиэфира, желательно минимизировать концентрации примесей в маточном растворе и тем самым облегчить последующую очистку ТФК. Во многих случаях невозможно получить очищенную ТФК полимерной степени чистоты, если не используется какое-либо средство удаления примесей из маточного раствора.

Одной из технологий удаления примесей из рециркулируемого потока, обычно используемой в химической перерабатывающей промышленности, является отведение, или "очистка выдуванием/вымыванием" некоторой части рециркулируемого потока. Обычно отводимый поток просто замещают или, если это экономически оправдано, подвергают различным обработкам для удаления нежелательных примесей при извлечении ценных компонентов. Одним примером является US 4939297, приведенный здесь в качестве ссылки. Величина отведения, требуемая для регулирования примесей, не зависит от способа; однако, величина отведения, равная 10-40% от всего маточного раствора, обычно является достаточной для получения ТФК. При получении ТФК степень отведения маточного раствора, необходимая для поддержания приемлемых концентраций примесей, в сочетании с высокой ценностью металлического катализатора и компонентов растворителей маточного раствора делает простое замещение отводимого потока экономически неперспективным. Таким образом, имеется потребность в способе, который извлекает по существу все дорогостоящие металлические катализаторы и уксусную кислоту, содержащиеся в маточном растворе при удалении большей части примесей, присутствующих в отводимом потоке. Металлический катализатор должен извлекаться в активной форме, подходящей для повторного использования при рециркулировании на стадию окисления параксилола.

Данное изобретение является заметным улучшением типичного способа отведения. Некоторыми из преимуществ являются:

1) улучшенная работоспособность и надежность благодаря снижению возможности закупорки;

2) снижение общего энергопотребления.

Настоящее изобретение улучшает эффективность способа удаления примесей и работоспособность способа по сравнению с существующими способами.

Краткое описание изобретения

Данное изобретение относится к извлечению металлического катализатора из водной смеси или очищенной водной смеси. Более конкретно, способ включает добавление воды к потоку суперконцентрированного маточного раствора с получением водной смеси или очищенной водной смеси. Еще более конкретно, способ относится к извлечению металлического катализатора посредством одностадийной экстракции водной смеси или очищенной водной смеси для удаления органических примесей с получением потока экстракта и потока рафината, содержащего металлический катализатор.

Целью данного изобретения является создание способа извлечения металлического катализатора из водной смеси.

Еще одной целью данного изобретения является создание способа извлечения потока металлического катализатора из очищенной водной смеси.

Еще одной целью данного изобретения является получение водной смеси или очищенной водной смеси.

В первом варианте данного изобретения предусматривается способ получения водной смеси или очищенной водной смеси. Способ включает следующие стадии:

(а) выпаривание маточного раствора, содержащего карбоновую кислоту, металлический катализатор, примеси, воду и растворитель, в зоне первого испарителя с получением потока водяного пара и потока концентрированного маточного раствора;

(b) выпаривание потока концентрированного маточного раствора в зоне второго испарителя с образованием обогащенного растворителем потока и потока суперконцентрированного маточного раствора;

(с) смешение в зоне смешения раствора вода-растворитель с потоком суперконцентрированного маточного раствора с образованием водной смеси; и

(d) необязательно, выделение органических примесей из водной смеси в зоне разделения фаз твердое вещество/жидкость с образованием очищенной водной смеси.

В другом варианте данного изобретения предусматривается способ извлечения металлического катализатора из водной смеси или очищенной водной смеси. Способ включает добавление экстракционного растворителя в водную смесь или очищенную водную смесь в зоне экстракции с образованием потока экстракта и потока рафината (очищенного потока).

В другом варианте данного изобретения предусматривается способ извлечения металлического катализатора из водной смеси или очищенной водной смеси. Способ включает следующие стадии:

(а) добавление экстракционного растворителя в водную смесь или очищенную водную смесь в зоне экстракции с образованием потока экстракта и потока рафината, где зона экстракции содержит одностадийный экстракционный аппарат;

(b) разделение потока экстракта и обогащенного растворителем потока в зоне разделения с образованием потока органических примесей с высокой точкой кипения и потока извлеченного экстракционного растворителя.

В другом варианте данного изобретения предусматривается композиция, которая содержит уксусную кислоту, воду, изофталевую кислоту, бензойную кислоту, 4-карбоксибензальдегид, терефталевую кислоту и кобальт, в которой общая совокупность изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты составляет от примерно 5 мас.% до примерно 80 мас.% концентрированного маточного раствора.

Еще в одном варианте данного изобретения предусматривается композиция, которая содержит уксусную кислоту, воду, изофталевую кислоту, бензойную кислоту, 4-карбоксибензальдегид, терефталевую кислоту и кобальт, в которой общая совокупность изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты составляет от примерно 1 мас.% до примерно 70 мас.% концентрированного маточного раствора, где суммарное содержание изофталевой кислоты и терефталевой кислоты составляет не более 10 мас.% смеси.

Краткое описание чертежей

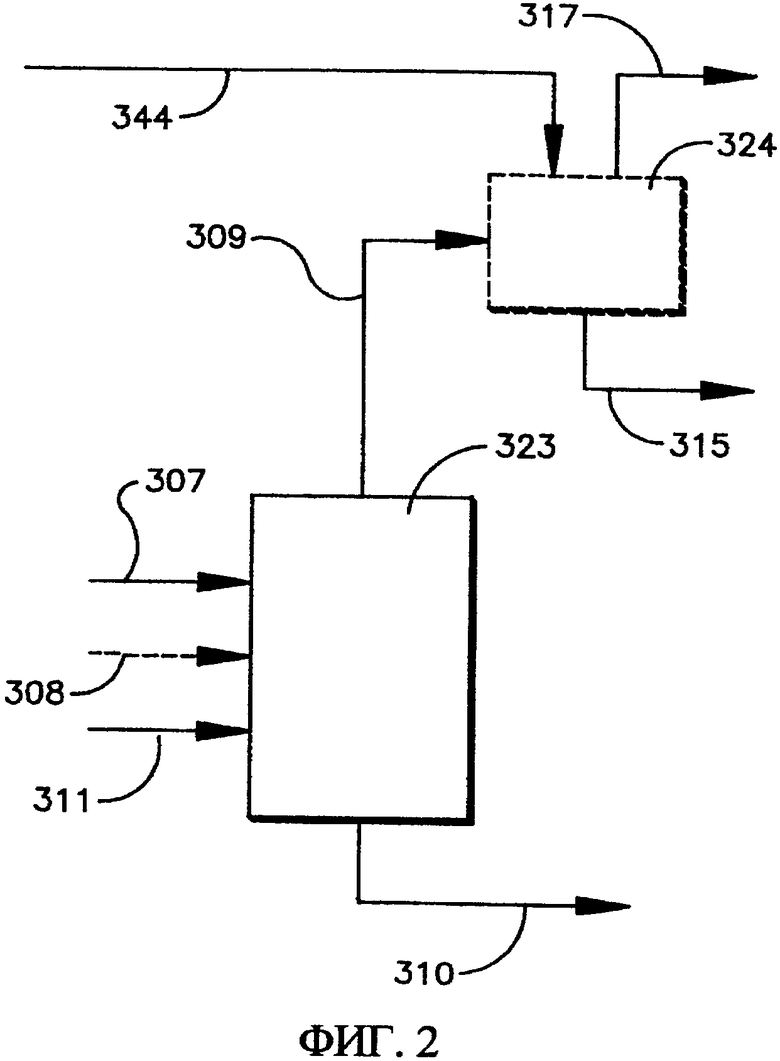

На фиг.1 представлен вариант изобретения, в котором предусматривается способ получения водной смеси или очищенной водной смеси.

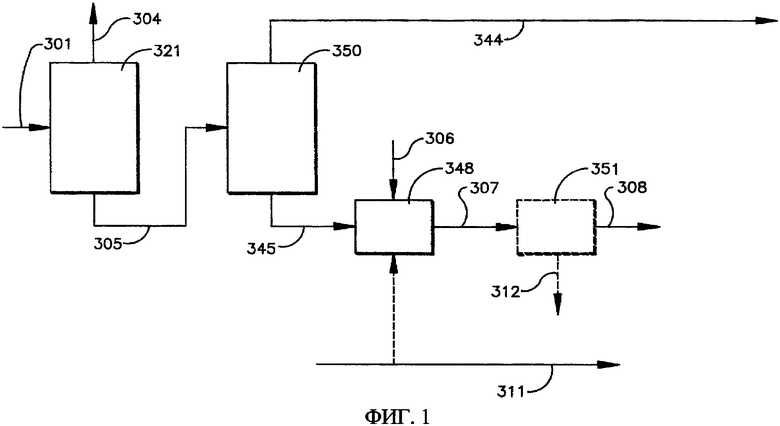

На фиг.2 представлены различные варианты изобретения, в которых предусматривается способ извлечения металлического катализатора из водной смеси или очищенной водной смеси.

Подробное описание изобретения

В одном варианте настоящего изобретения предусматривается способ получения водной смеси 307 или очищенной водной смеси 308, показанный на фиг.1. Способ включает следующие стадии.

Стадия (а) включает выпаривание маточного раствора 301, содержащего карбоновую кислоту, металлический катализатор, примеси, воду и растворитель, в зоне первого испарителя 321 с получением потока водяного пара 304 и потока концентрированного маточного раствора 305.

Маточный раствор 301 отводят из процесса окислительного синтеза карбоновой кислоты. Маточный раствор 301 служит потоком питания в настоящем способе. Маточный раствор содержит карбоновую кислоту, воду, растворитель, металлический катализатор и примеси. Примеси содержат органические бромиды и коррозионные металлы. Органические бромиды используются в качестве промоторов в реакции окисления. Примерами коррозионных металлов являются железо и соединения хрома, которые ингибируют, снижают или полностью разрушают активность металлического катализатора.

Подходящие карбоновые кислоты выбраны из группы, состоящей из терефталевой кислоты, изофталевой кислоты, нафталиндикарбоновой кислоты и их смесей.

Подходящие растворители включают алифатические монокарбоновые кислоты, предпочтительно содержащие 2-6 углеродных атомов, или бензойную кислоту и их смеси и смеси с водой. Предпочтительно растворителем является уксусная кислота, смешанная с водой в соотношении от примерно 5:1 до примерно 25:1, предпочтительно в интервале от примерно 10:1 до примерно 15:1. Везде в описании растворителем будет называться уксусная кислота. Однако необходимо отметить, что также могут использоваться другие подходящие растворители, такие как рассмотренные здесь.

На первой стадии настоящего способа маточный раствор концентрируют традиционным способом в зоне первого испарителя 321, содержащей испаритель (выпарной аппарат), с получением потока водяного пара 304 и потока концентрированного маточного раствора 305. Выпарной аппарат работает при условиях атмосферного или слегка выше атмосферного давления, обычно от примерно 1 атм до примерно 10 атм. Поток водяного пара 304 содержит основное количество воды и растворителя, а поток концентрированного маточного раствора 305 содержит остаток воды и растворителя, не удаленных из маточного раствора 301. Выпаривание удаляет около 50-80 мас.% растворителя и воды, обычно уксусной кислоты и воды, которые присутствуют в маточном растворе.

Стадия (b) включает выпаривание потока концентрированного маточного раствора 305 в зоне второго испарителя 350 с получением обогащенного растворителем потока 344 и потока суперконцентрированного маточного раствора 345.

Поток концентрированного маточного раствора 305 затем вводят в зону второго испарителя 350, которая содержит, по меньшей мере, один выпарной аппарат. Выпарной аппарат работает в условиях давления выше атмосферного или нагнетаемого избыточного давления, обычно от примерно 1 атм до примерно 10 атм. Выпаривание проводят при температуре от примерно 150°C до примерно 220°C; другой интервал составляет от примерно 180°C до примерно 200°C. Комбинация выпарных аппаратов 321 и 350 работает так, чтобы концентрировать маточный раствор 301, как представлено потоком 301, до состояния, в котором 95-99 мас.% летучего растворителя, обычно уксусной кислоты и воды, удаляется из маточного раствора 301.

В настоящем способе суперконцентрированный маточный раствор 345 находится в состоянии высокотемпературной расплавленной дисперсии с остатком растворителя, достаточным только для обеспечения способности к перекачиванию насосом. В одном варианте типичный состав суперконцентрированного маточного раствора 345 показан в таблице. В целом массовый состав общей совокупности всех соединений, показанный в таблице, исключая воду и уксусную кислоту, в суперконцентрированном маточном растворе 345 может варьироваться между примерно 5 мас.% и примерно 80 мас.% по отношению к общей массе суперконцентрированного маточного раствора 345. Другим интервалом общей совокупности всех соединений, показанных в таблице, исключая уксусную кислоту и воду, в суперконцентрированном маточном растворе 345 могут быть все комбинации верхних и нижних пределов, где нижними пределами являются 5 мас.%, 10 мас.%, 15 мас.%, 20 мас.%, 25 мас.%, 30 мас.%, 35 мас.%, 40 мас.%, а верхними пределами являются 80 мас.%, 75 мас.%, 70 мас.%, 65 мас.%, 60 мас.%, 50 мас.%, 45 мас.% по отношению к общей массе суперконцентрированного маточного раствора 345. Кроме того, интервалы, установленные в данном описании и последующей формуле изобретения, должны пониматься как определенно описывающие весь интервал, а не только его конечную точку (точки). Например, описание интервала 0-10 должно пониматься как описывающее значения 2, 2,5, 3,17 и все другие включенные числа, а не только 0 и 10.

Стадия (с) включает смешение в зоне смешения 348 раствора вода-растворитель 306 с потоком суперконцентрированного маточного раствора 345 с образованием водной смеси 307.

Поток суперконцентрированного маточного раствора 345 затем подвергают экстракции металлического катализатора в зоне смешения 348 при введении раствора вода-растворитель 306, который может содержать воду или воду-уксусную кислоту, или раствор вода-растворитель, с образованием водной смеси в потоке 307, где не менее 80% металлического катализатора извлекают в водную фазу водной смеси 307. Обычно не менее 90% металлического катализатора извлекают в составе водной фазы водной смеси 307. Раствор вода-растворитель содержит воду и необязательно дополнительный растворитель. Растворителем может быть любое вещество, способное растворять металлический катализатор с образованием однородно диспергированного раствора на молекулярном или ионном уровне. Обычно растворитель содержит уксусную кислоту, но также могут использоваться растворители, показанные ранее на стадии (а).

Зона смешения 348 содержит сосуд и/или устройство или множество сосудов или устройств, для которых время пребывания металлического катализатора и/или галогенных соединений (например, брома), является достаточным для растворения в растворе. Примеры таких сосудов или устройств включают (но не ограничиваются этим) емкость и емкость с мешалкой или смесителем. На данной стадии нет необходимости полностью растворять смесь. Одним способом является использование только необходимого количества воды для получения желаемого уровня извлечения металлического катализатора. Однако введение раствора вода-растворитель 306 также служит для охлаждения смеси до температур в интервале от примерно 60°C до примерно 95°C, другой интервал составляет примерно 80-90°C. Охлаждение выполняют в течение примерно 0,5-4 ч, другой интервал составляет примерно 1-2 ч. При данной обработке органические бромиды взаимодействуют с получением неорганических бромидов, которые, например, предпочтительно остаются в водной фракции, выходящей из экстракционного аппарата. Поэтому количество бромсодержащих соединений, удаляемых из системы вместе с нежелательными примесями, минимизируется. Тепловая обработка сохраняет бромиды и упрощает удаление органических примесей.

Введение воды в зону смешения 348 не только извлекает металлический катализатор в суперконцентрированном маточном растворе, но также облегчает прокачивание насосом водной смеси 310. Желательно поддерживать циркуляцию водной смеси 307 внешним циркуляционным контуром.

В одном варианте типичный состав водной смеси показан в таблице. В целом массовый состав водной смеси 307 в данном варианте обычно может варьироваться в массовом соотношении вода:уксусная кислота в интервале от примерно 1:1 до 99:1, где общее содержание в совокупности изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты составляет от примерно 1000 ч/млн до примерно 65 мас.% общей массы водной смеси 307. Другим интервалом может быть комбинация верхнего и нижнего пределов, где общее содержание в совокупности изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты имеет нижний предел 5 мас.%, 10 мас.%, 15 мас.%, 20 мас.%, 25 мас.%, 30 мас.%, 35 мас.%, 40 мас.% и верхний предел 65 мас.%, 60 мас.%, 55 мас.%, 50 мас.%, 45 мас.% по отношению к общей массе водной смеси 307.

Когда осуществляется разделение в зоне разделения фаз твердое вещество/жидкость 351, небольшое количество экстракционного растворителя в трубопроводе 311, обычно примерно 1-10 мас.%, предпочтительно около 5 мас.%, может быть введено в зону смешения 348 для улучшения переработки суспензии при снижении прилипания твердых веществ, например, к стенке емкости для подачи суспензии. Это представлено пунктирной стрелкой от потока 311 на фиг.1.

Стадия (d) включает необязательное выделение органических примесей 312 из водной смеси 307 в зоне разделения фаз твердое вещество/жидкость 351 с образованием очищенной водной смеси 308.

Поток водной смеси 307 может быть необязательно подан в зону разделения фаз твердое вещество/жидкость, содержащую устройство разделения фаз твердое вещество/жидкость 351, где органические примеси 312 могут быть удалены из водной смеси с образованием очищенной водной смеси 308 и органических примесей 312. Ограничения на тип устройства разделения фаз твердое вещество/жидкость отсутствуют, если только оно является достаточным для удаления органических примесей 312 из водной смеси 307. Примеры таких устройств включают (но не ограничиваются этим) фильтры, центрифуги, циклоны, гидроциклоны и т.д.

Органические примеси могут содержать многочисленные соединения, обычно связанные с получением ТФК. Примеры типичных органических примесей включают (но не ограничиваются этим) изофталевую кислоту, тримеллитовую кислоту, бензойную кислоту, фталевую кислоту, флуореноновые соединения, паратолуиловую кислоту и 4-карбоксибензальдегид. В одном варианте типичный состав очищенной водной смеси 308 показан в таблице. Массовая композиция очищенной водной смеси 308 в данном варианте содержит уксусную кислоту, воду, изофталевую кислоту, бензойную кислоту, 4-карбоксибензальдегид, терефталевую кислоту и кобальт, в которой общее содержание в совокупности изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты составляет от примерно 1 мас.% до 70 мас.% по отношению к общей массе очищенной водной смеси 308; в которой общее содержание в совокупности изофталевой кислоты и терефталевой кислоты составляет не более 10 мас.% очищенной водной смеси 308. Другим интервалом могут быть все комбинации верхних и нижних пределов, где общее содержание в совокупности изофталевой кислоты, бензойной кислоты, 4-карбоксибензальдегида и терефталевой кислоты имеет нижний предел 5 мас.%, 10 мас.%, 15 мас.%, 20 мас.%, 25 мас.%, 30 мас.%, 35 мас.%, 40 мас.% по отношению к общей массе очищенной водной смеси 308 и верхний предел 65 мас.%, 60 мас.%, 55 мас.%, 50 мас.%, 45 мас.% по отношению к общей массе очищенной водной смеси 308; и где общее содержание в совокупности изофталевой кислоты и терефталевой кислоты составляет не более 10 мас.% по отношению к общей массе очищенной водной смеси 308.

Как указано выше, когда используют зону разделения фаз твердое вещество/жидкость 351, небольшое количество экстракционного растворителя в трубопроводе 311, обычно примерно 1-10 мас.%, предпочтительно около 5 мас.%, может быть добавлено в зону смешения 348 для улучшения переработки суспензии за счет снижения прилипания твердых веществ, например, к стенке емкости для подачи суспензии. Это представлено пунктирной стрелкой от потока 311 на фиг.1.

В другом варианте данного изобретения предусматривается способ извлечения металлического катализатора из водной смеси 307 или очищенной водной смеси 308, как показано на фиг.2. Способ включает добавление экстракционного растворителя 311 к водной смеси 307 или очищенной водной смеси 308 в зоне экстракции 323 с образованием потока экстракта 309 и потока рафината 310.

Водную смесь 307 или очищенную водную смесь 308 подают в зону экстракции 323, где водная смесь 307 или очищенная водная смесь 308 и экстракционный растворитель 311 контактируют в зоне экстракции 323. Водная смесь 307 или очищенная водная смесь 308 и экстракционный растворитель 311 смешиваются с образованием потока экстракта 309, содержащего растворитель, водоорганические примеси и органический растворитель, который образует более легкую фазу, и потока рафината 310, содержащего металлический катализатор, коррозионные металлы и воду. Поток экстракта 309 отводят как верхний поток, а поток рафината 310 отводят из днища экстракционного аппарата в зоне экстракции 323. В данном изобретении одним вариантом зоны экстракции 323 является одностадийный экстракционный аппарат.

Экстракционный растворитель 311, используемый в экстракционном аппарате, должен быть по существу не растворимым в воде для минимизации количества органического растворителя, растворенного в водной фракции. Кроме того, растворитель является предпочтительно азеотропным агентом, который служит для облегчения извлечения растворителя из органического экстракта. Растворителями, которые, как доказано, являются особенно применимыми, являются С1-С6-алкилацетаты, в частности, Н-пропилацетат ((n-PA)(н-ПА)), изопропилацетат, изобутилацетат, втор-бутилацетат, этилацетат и н-бутилацетат, хотя могут также использоваться другие не растворимые в воде органические растворители, имеющие подходящую плотность и достаточно низкую точку кипения, такие как параксилол. н-пропилацетат и изопропилацетат являются особенно предпочтительными благодаря их относительно низкой растворимости в воде, превосходному азеотропному поведению и их способности удалять остаточную уксусную кислоту, а также высококипящие органические примеси из водной смеси.

Экстракция может быть осуществлена с использованием соотношений экстракционного растворителя от примерно 1 до 4 мас.ч. экстракционного растворителя на 1 мас.ч. подаваемого в экстракционный аппарат сырья в зависимости от состава подаваемого в экстракционный аппарат сырья. Пространственные скорости объединенных потоков, подаваемых в экстракционный аппарат, обычно варьируются в интервале от 1 до примерно 3 ч-1. Хотя экстракция может быть выполнена при температуре и давлении окружающей среды, может использоваться нагревание растворителя и экстракционного аппарата примерно до 30-70°C. Может быть использован другой интервал от примерно 40°C до примерно 60°C. Хотя поток экстракта 309 содержит небольшие количества металлического катализатора и коррозионных металлов, по существу весь металлический катализатор и основная часть остаточных коррозионных металлов содержатся в более тяжелой фазе, потоке рафината 310.

Дополнительная стадия включает необязательное разделение потока экстракта 309 и обогащенного растворителем потока 344 в зоне разделения 324 с образованием потока органических примесей с высокой точкой кипения 315 и потока извлеченного экстракционного растворителя 317.

Поток экстракта 309 содержит органический растворитель и органические примеси. Поток экстракта 309 может дополнительно содержать уксусную кислоту и воду, часто в незначительных количествах. Поток экстракта 309 может быть перегнан в зоне разделения, содержащей традиционное дистилляционное оборудование. Подходящее дистилляционное оборудование включает, например, дистилляционную колонну. Одним из ключевых признаков данного изобретения является повторное введение обогащенного растворителем потока 344 в зону разделения 324.

Большая часть органических примесей экстрагируется органическим растворителем в зоне экстракции 323. Это происходит потому, что органические примеси имеют высокую степень растворимости в органическом растворителе и в меньшей степени в уксусной кислоте. При перегонке более легкой фазы из экстракционного аппарата органический растворитель выпаривается, позволяя органическим примесям концентрироваться в нижнем продукте колонны. Это приводит к высокой вероятности закупоривания и осаждения твердых веществ. При использовании обогащенного растворителем потока 344 органические примеси в нижнем продукте колонны могут быть эффективно разбавлены и поэтому солюбилизированы уксусной кислотой в нижнем продукте колонны.

Использование обогащенного растворителем потока 344 с предыдущей стадии выпаривания выполняет две функции. Во-первых, потеря органического растворителя минимизируется, так как уксусная кислота эффективно замещает органический растворитель в нижнем продукте колонны. Во-вторых, использование обогащенного растворителем потока 344 обеспечивает значительную энтальпию, необходимую для проведения процесса дистилляция/разделение.

Зона разделения 324 требует значительно меньшей гидравлической нагрузки, чем обычный процесс продувки, благодаря большей концентрации маточного раствора. Извлеченный экстракционный растворитель и уксусная кислота могут быть рециркулированы в экстракционный аппарат и окислительный реактор соответственно. Высококипящие органические примеси удаляют как отстой из нижней части дистилляционной колонны для утилизации.

Хотя состав различных потоков в способе варьируется в зависимости от технологических условий, типичный состав потоков показан в таблице. В таблице компоненты показаны в левой колонке, а количество указанных компонентов в каждом потоке на фиг.1 и 2 показано в колонке с номером, соответствующим номеру потока на фиг.1 и 2. Количественные значения для компонентов, показанные в таблице, могут относиться к любым единицам массы, если только они соответствуют всем компонентам и всем потокам. Например, маточный раствор 301 содержит уксусную кислоту в количестве 915 фунт, 915 г и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРАКЦИОННЫЙ СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ МАТОЧНОГО РАСТВОРА В СИНТЕЗЕ КАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2004 |

|

RU2347773C2 |

| ЭКСТРАКЦИОННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ПРИМЕСЕЙ ИЗ МАТОЧНОГО РАСТВОРА В СИНТЕЗЕ КАРБОНОВОЙ КИСЛОТЫ | 2004 |

|

RU2345980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ КСИЛОЛЬНЫХ ФРАКЦИЙ | 2009 |

|

RU2430911C2 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ИЗОМЕРОВ КАРБОКСИБЕНЗАЛЬДЕГИДА В ТЕРЕФТАЛЕВОЙ ИЛИ ИЗОФТАЛЕВОЙ КИСЛОТЕ | 1999 |

|

RU2230730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ МАТОЧНОЙ ЖИДКОСТИ ПРИ СИНТЕЗЕ КАРБОНОВОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ ФИЛЬТРОВАНИЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2382761C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ И ИЗОФТАЛЕВОЙ КИСЛОТЫ ИЗ СМЕСИ КСИЛОЛОВ | 1999 |

|

RU2214391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| ИЗВЛЕЧЕНИЕ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И КАТАЛИЗАТОРА ОКИСЛЕНИЯ | 2011 |

|

RU2575125C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКОЙ ДИКАРБОНОВОЙ КИСЛОТЫ | 2015 |

|

RU2671210C2 |

Предлагается способ удаления примесей из водной смеси или очищенной водной смеси экстракцией водной смеси или очищенной водной смеси экстракционным растворителем в зоне экстракции с образованием потока экстракта и потока рафината и, необязательно, разделением потока экстракта и обогащенного растворителем потока в зоне разделения с образованием потока органических примесей с высокой точкой кипения и потока извлеченного экстракционного растворителя. Изобретение обеспечивает возможность извлечения металлического катализатора в активной форме, пригодного для повторного использования при рециркулировании на стадию параксилола. 10 н. и 19 з.п. ф-лы, 2 ил., 1 табл.

(a) выпаривание маточного раствора, содержащего карбоновую кислоту, металлический катализатор, примеси, воду и растворитель, в зоне первого испарителя с получением потока водяного пара и потока концентрированного маточного раствора;

(b) выпаривание указанного потока концентрированного маточного раствора в зоне второго испарителя с образованием обогащенного растворителем потока и потока суперконцентрированного маточного раствора;

(c) смешение в зоне смешения раствора вода-растворитель с указанным потоком суперконцентрированного маточного раствора с образованием указанной водной смеси;

(d) необязательное выделение органических примесей из указанной водной смеси в зоне разделения фаз твердое вещество/жидкость с образованием указанной очищенной водной смеси.

(a) добавление экстракционного растворителя к указанной водной смеси или указанной очищенной водной смеси в зоне экстракции с образованием потока экстракта и потока рафината, где указанная зона экстракции содержит одностадийный экстракционный аппарат;

(b) разделение указанных потока экстракта и обогащенного растворителем потока в зоне разделения с образованием потока органических примесей с высокой точкой кипения и потока извлеченного экстракционного растворителя.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4939297 A, 03.07.1990 | |||

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1971 |

|

SU434241A1 |

| GB 1280855 A, 05.07.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЫРОЙ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2114098C1 |

| Состав для извлечения металлов из водных растворов | 1973 |

|

SU629857A3 |

Авторы

Даты

2009-02-10—Публикация

2004-06-04—Подача