Изобретение относится к способу термического разделения раствора, состоящего из термопластичного полимера и растворителя, при котором раствор нагревают под давлением выше критической точки растворителя и затем декомпрессируют в емкость, так что образуется фаза с высоким содержанием полимера и фаза с низким содержанием полимера, причем фазу с высоким содержанием полимера подают во вторую емкость.

Уровень техники

Описанное здесь изобретение представляет собой усовершенствование существующего способа термического разделения растворов термопластичных синтетических материалов, прежде всего эластомеров. В US 3726843 описан такой способ отделения алкана, в частности гексана, от ЭПДМ (этилен-пропилен-диеновый каучук). В US 6881800 описан аналогичный способ с той разницей, что термодинамические процессы более однозначно изложены в US 3726843. Данные способы основаны на аналогичных технологиях отделения полиэтилена или полипропилена от гексана, уже давно используемых в промышленности.

Основополагающим преимуществом упомянутого здесь способа является то, что полимер на всех этапах технологического процесса всегда находится в растворенном состоянии, или в расплавленном виде, или в виде пастообразного расплава. Это достигается на стадии полимеризации посредством добавления алкана в мономерную смесь. Мономеры полимеризуются в гексане при определенном давлении с высокой степенью конверсии. Затем, при необходимости, концентрацию раствора дополнительно повышают, и нагревают его непрямым способом до определенной температуры в одном или более теплообменниках, при этом давление должно быть выбрано таким образом, чтобы полимер всегда оставался хорошо растворенным в растворителе во избежание образования отложений в теплообменнике. Во взятом из промышленности примере, где в качестве растворителя используется гексан, необходимое давление составляет от 50 до 80 бар изб. (5-8 МПа изб.), а необходимая температура - от 220 до 240°C. Затем в сепараторе давление над раствором снижают до 20-30 бар (2-3 МПа), при этом в слегка надкритической области образуется фаза с высоким содержанием полимера и более легкая фаза с низким содержанием полимера. Далее эти фазы могут быть разделены за счет разной плотности. При этом перепаде давления падение температуры минимально, поскольку в надкритической области отсутствует энтальпия испарения. Поэтому теплота отделенной фазы с низким содержанием полимера может быть использована для нагрева исходного раствора, что представляет собой существенное технологическое преимущество. Далее полученную фазу с высоким содержанием полимера подвергают снижению давления в статической испарительной емкости до значений избыточного давления от 1 до 10 бар (0,1-1 МПа), при этом давление выбирают так, чтобы испарение было как можно более полным, но при этом полимерсодержащая масса оставалась в виде расплава. Далее эту массу можно посредством насоса для перекачки полимера или через вентиль подавать в экструдер-дегазатор или в дегазационный смеситель, где происходит удаление остатков растворителя и мономера под воздействием абсолютного или частичного вакуума.

Предпосылкой для функционирования вышеназванного способа является наличие достаточной разности энтальпий, с тем чтобы полимер после снижения давления в двух сепараторах или на входе в дегазатор оставался в виде расплава. Это является ограничением для данного способа, так как существует большое количество полимеров, для которых максимальная температура до термического разложения находится ниже диапазона от 220 до 240°C. Можно было бы подумать о применении низкомолекулярного растворителя или об использовании мономера в качестве растворителя (в случае наличия ограниченной растворимости полимера в мономере), однако наличие стадии испарения приводит к температурам, значения которых существенно ниже точки плавления. В частности, данные проблемы характерны для полистиролов и полибутадиенов. Полибутадиен не является термопластом, но обладает свойствами расплава в очень узком температурном диапазоне. Точка плавления возрастает также с увеличением молекулярной массы и для сополимеров. В дегазаторе это приводит к высоким крутящим моментам, образованию мелких частиц и снижению производительности для высокомолекулярных ЭПДМ.

Еще одним недостатком существующего способа является то, что отведение массы с высоким содержанием полимера из испарительной емкости осуществляется гравиметрическим методом. Если вязкость массы слишком высока, потеря давления потока приводит к давлениям, вызывающим слишком большую кавитацию массы. Это приводит к ограничениям фактической производительности подающего насоса. В случаях с высокомолекулярными продуктами наблюдались проблемы с работой дегазатора, который расположен после испарительной емкости, так как температура массы, поступающей из испарительной емкости, снижается из-за перепада давления, и продукт проявляет тенденцию к твердению. В этом случае продукт растирается валом в частицы, которые могут закупорить каналы выпара. Так как теплоотдача нагревательных стенок дегазатора является плохой именно в случаях с высокомолекулярными продуктами, значительная часть объема используется для того, чтобы нагреть частицы полимера над областью пластификации, над которой вал развивает достаточный вращающий момент для того, чтобы разогреть продукт за счет воздействия механической энергии. В результате этого эффективность дегазации дегазатора существенно снижается именно в случаях с большими установками, так как отношение площади поверхности к объему становится менее благоприятным с увеличением размеров аппарата. Это усугубляется тем, что частицы, хотя и имеют большую площадь поверхности, не обеспечивают динамичной диффузии через поверхности, как это имеет место в расплаве. Это является дополнительным ограничением эффективности дегазации.

Задача

Задачей настоящего изобретения является усовершенствование термического способа отделения полимера от растворителя для высокомолекулярных продуктов и термочувствительных полимеров с целью обеспечения более высокой молекулярной массы, уменьшения образования мелких частиц в дегазаторе, более высокой производительности, более низкого остаточного содержания нежелательных летучих веществ в продукции дегазатора и более низкого энергопотребления по сравнению с существующими способами.

Решение задачи

Задача решается, если

а) падение давления на входе во вторую емкость приводит к мгновенному термическому испарению во второй емкости, в результате чего доля полимера в фазе с высоким содержанием полимера возрастает по меньшей мере до 70%, в частности до значения более 80%, и

б) обеспечена подача полученного в результате этого раствора с высоким содержанием полимера, прежде всего распределяемого по меньшей мере вдоль части длины вала смесителя, который находится в том же пространстве емкости и который нагревает полимерную массу за счет механической энергии смешивания, в результате чего доля полимера возрастает до значения выше 70%, в частности до значения выше 90%.

Для усовершенствования вышеуказанного способа, согласно данному изобретению, предлагается заменить испарительную емкость смесителем, например горизонтальным смесителем. Подвергаемый испарению раствор или суспензию распределяют по длине смесителя на более горячее основание и размешивают. Это может быть реализовано через одну или более точек подачи.

Подмешивание вещества в перемешиваемую основу на техническом языке называется обратным смешиванием. Обратное смешивание ведет к тому, что перемешиваемая основа может иметь более высокую температуру или более низкую концентрацию растворителя, чем подаваемый поток. Энергию, необходимую для повышения температуры и более эффективного испарения, подают посредством распределенной мощности вала смесителя в виде энергии смешивания. Камера для продукта, так же как и у замененной испарительной емкости, эксплуатируется под избыточным давлением, чтобы за счет повышенной плотности ограничить скорость газового выпара.

Так как смеситель в состоянии эффективно выгружать также высоковязкие продукты благодаря принудительной подаче, при данном способе отпадает вопрос ограничения выгрузки (подпитки выгружного насоса). Выгрузка осуществляется благодаря геометрии вала смесителя и/или внутренних компонентов, при этом также происходит подпитка выгружного насоса или шнека.

Для лучшего контроля за выгружаемой массой после выгружного шнека может быть установлен насос (например, шестеренчатого типа). Благодаря процессу смешивания улучшается отделение массы от испаряющихся летучих веществ, так как образующаяся пена снова подвергается перемешиванию и таким образом механически разрушается. Равновесие растворителя в массе смещается в сторону более высокого содержания твердой фазы благодаря высокой температуре. В результате этого эффективность разделения на данной технологической стадии возрастает, и снижается нагрузка на следующую стадию дегазации.

Одновременно снижается потребляемая мощность на стадии дегазации, так как подается продукт с более высокой температурой. Данный дополнительный подогрев ведет к более эффективной дегазации в области загрузки дегазатора, и таким образом, способствует повышению дегазационных характеристик дегазатора при таком же энергопотреблении. Согласно изобретению, более высокая температура на входе подбирается таким образом, чтобы в дегазаторе не произошло твердение продукта, во избежание процесса гранулирования продукта. В результате необходимые размеры дегазатора могут быть существенно уменьшены, что компенсирует дополнительные инвестиции, связанные с заменой статической испарительной емкости на испарительный смеситель.

По одному из вариантов данного способа по всей длине дегазатора подают жидкое отгоночное средство. Давление в дегазаторе подбирают таким образом, чтобы происходило испарение отгоночного средства и образующиеся при этом пузыри улучшали перенос вещества, в результате чего получаемый отгоночный газ обеспечивает более низкое парциальное давление других летучих веществ. Согласно изобретению, количество добавляемого отгоночного средства может быть подобрано таким образом, чтобы поддерживать на определенном уровне температуру полимерной массы. Тем самым можно обеспечить любое время нахождения полимера в дегазаторе, так как он не может перегреться. Все предлагаемые в данном изобретении меры позволяют существенно снизить остаточное содержание нежелательных летучих веществ, а также существенно повысить производительность дегазатора.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие преимущества, признаки и детали изобретения становятся понятны из последующего описания предпочтительных примеров воплощения изобретения, а также на основании чертежей, где показаны:

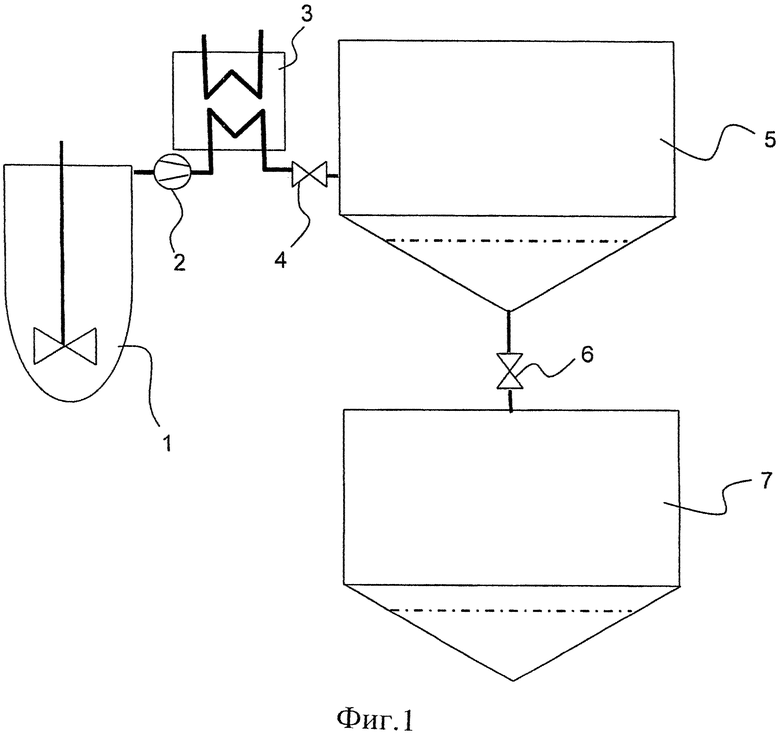

Фиг.1: схематическое изображение в виде блок-схемы способа согласно известному уровню техники.

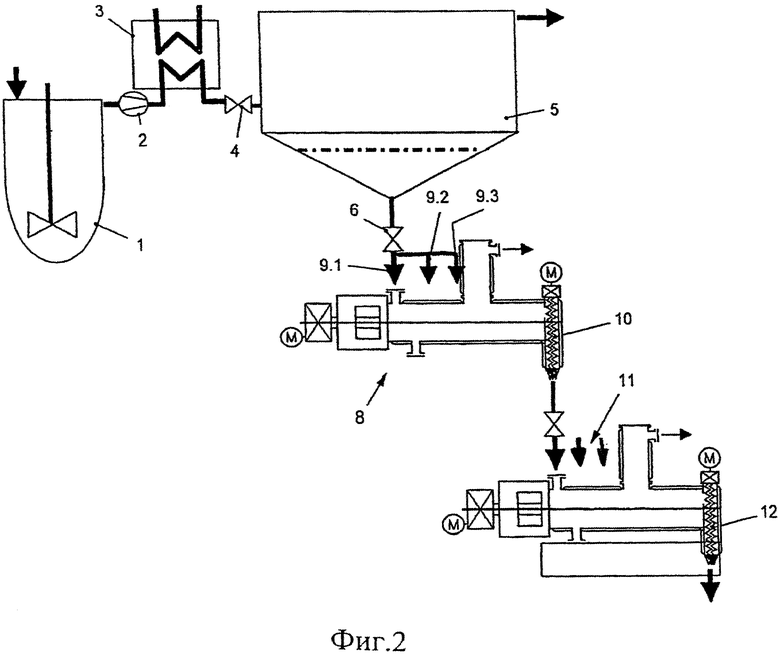

Фиг.2: схематическое изображение в виде блок-схемы способа согласно данному изобретению.

Согласно уровню техники, в соответствии с фиг.1 мономер и растворитель подают в реактор 1 с мешалкой, где происходит полимеризация. Далее данный раствор с помощью насоса 2 попадает через теплообменник 3, вентиль 4 и разгрузочное сопло в сепаратор 5 высокого давления. В сепараторе 5 высокого давления происходит нагрев раствора до температуры выше его критической точки (это точка, в которой уже нет газовой фазы, где уже нечему испаряться) и образуются фазы с высоким и низким содержанием полимера. Растворитель и фазу с низким содержанием полимера возвращают для полимеризации обратно в реактор 1 с мешалкой.

Фазу с высоким содержанием полимера подают через разгрузочное сопло и вентиль 6 в сепаратор 7 низкого давления, где нет перемешивания. Из сепаратора 7 низкого давления раствор поступает на заключительную стадию, а растворитель - в конденсатор.

Согласно изобретению, сепаратор низкого давления 7 заменяют в соответствии с фиг.2 на смеситель 8. Соответствующий смеситель описан, например в DE 591 06 245.3, DE 592 03 529.8, DE 596 08 462.5, DE 596 00 991.7, DE 500 12 557.0, DE 101 20 391.8, DE 101 50 900.6, DE 101 60 535.8 и DE 195 33 693.3. Возможны исполнения данного смесителя с одним или двумя валами с одинаковым или противоположным вращением, с разным числом оборотов.

Фазу с высоким содержанием полимера подают в смеситель 8 через множество точек подачи, обозначенных позициями 9.1, 9.2 и 9.3. Эти точки подачи распределены вдоль длины одного или более чем одного перемешивающих валов. Данные перемешивающие валы, не показанные более детально, но которые могут иметь горизонтальное или наклонное расположение, активно перемещают полимерную массу по направлению к выгружному блоку 10, и таким образом могут перемещать также высоковязкие массы.

Из выгружного блока 10 продукт попадает в блок 11 окончательной обработки, который также может представлять собой горизонтально расположенный смеситель. В данном блоке 11 окончательной обработки температуру после перепада давления устанавливают таким образом, чтобы поддерживать полимерную массу в состоянии выше области твердения. Далее, согласно изобретению, в блоке окончательной обработки через одну или более точек подачи осуществляют добавление жидкого отгоночного средства, с тем чтобы при установленном давлении в емкости смесителя происходило испарение отгоночного средства, и, таким образом, посредством дозирования количества отгоночного средства происходит регулирование температуры полимерной массы. Благодаря снижению парциального давления и улучшению переноса вещества может быть достигнуто значительное уменьшение содержания нежелательных летучих веществ.

Далее полимерная масса через еще один выгружной блок 12 поступает на стадию дальнейшей переработки, не показанную здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКОЕ РАЗДЕЛЕНИЕ СМЕСЕЙ МАТЕРИАЛОВ С ПОМОЩЬЮ ОСНОВНОГО ИСПАРЕНИЯ И ДЕГАЗАЦИИ В ОТДЕЛЬНЫХ СМЕСИТЕЛЬНЫХ МАШИНАХ | 2010 |

|

RU2526548C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА, НАХОДЯЩЕГОСЯ В ТВЕРДОЙ ФАЗЕ, ИЗ РАСТВОРА СООТВЕТСТВУЮЩЕГО ПОЛИМЕРА | 2009 |

|

RU2509779C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ПРИ ФАЗОВЫХ ПЕРЕХОДАХ СВЕРХКРИТИЧЕСКИХ ФЛЮИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ПРОВЕДЕНИЯ | 2009 |

|

RU2405001C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2575177C2 |

| СВЕРХЧИСТЫЕ ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СОБСТВЕННОЙ ОКРАСКОЙ И ВЫСОКОЙ ТЕРМОСТАБИЛЬНОСТЬЮ, УСТРОЙСТВО И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2566822C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| РАЗДЕЛИТЕЛЬНАЯ СИСТЕМА ДЛЯ ВОЗВРАЩЕНИЯ УГЛЕВОДОРОДОВ ИЗ ПРОЦЕССА СИНТЕЗА ПОЛИМЕРОВ ПОЛИЭТИЛЕНОВОГО РЯДА | 2019 |

|

RU2796980C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЯ, ИСПОЛЬЗОВАННОГО ПРИ ПОЛУЧЕНИИ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2016 |

|

RU2716433C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

Изобретение относится к способу термического разделения раствора, состоящего из термопластичного полимера и растворителя. Раствор нагревают под давлением выше критической точки растворителя и затем декомпрессируют в сепаратор высокого давления. При этом образуется фаза с высоким содержанием полимера и фаза с низким содержанием полимера. Фазу с высоким содержанием полимера подают в смеситель. Перепад давления на входе в смеситель приводит к термическому мгновенному испарению в смесителе, в результате чего доля полимера тяжелой фазы возрастает по меньшей мере до 70%. Обеспечивают подачу полученного раствора с высоким содержанием полимера, в частности распределяемого по меньшей мере вдоль части длины вала смесителя, который находится в том же пространстве емкости и который нагревает полимерную массу за счет механической энергии смешивания, в результате чего доля полимера возрастает до значения выше 70%. Технический результат - обеспечение более высокой молекулярной массы, уменьшение образования мелких частиц в дегазаторе, более высокой производительности, более низкого остаточного содержания нежелательных летучих веществ в продукции дегазатора и более низкого энергопотребления по сравнению с существующими способами. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ термического разделения раствора, состоящего из термопластичного полимера и растворителя, при котором раствор нагревают под давлением выше критической точки растворителя и затем декомпрессируют в сепаратор (5) высокого давления, при этом образуется фаза с высоким содержанием полимера и фаза с низким содержанием полимера, причем фазу с высоким содержанием полимера подают в смеситель (8), при этом:

a) перепад давления на входе в смеситель (8) приводит к термическому мгновенному испарению в смесителе (8), в результате чего доля полимера тяжелой фазы возрастает по меньшей мере до 70%, и

b) обеспечивают подачу полученного раствора с высоким содержанием полимера, в частности распределяемого по меньшей мере вдоль части длины вала смесителя, который находится в том же пространстве емкости и который нагревает полимерную массу посредством механической энергии смешивания, в результате чего доля полимера возрастает до значения выше 70%, и

при этом

d) подвергаемый испарению раствор распределяют по длине смесителя на более горячем слое, перемешиваемом в нем, что соответствует обратному смешиванию;

e) это реализуется через одну или более чем одну точек подачи;

f) камера продукта работает под избыточным давлением, при этом

g) температуру на входе подбирают таким образом, чтобы в дегазаторе (11) не произошло твердение продукта, во избежание процесса гранулирования продукта, и при этом

h) используют испарительный смеситель.

2. Способ по п. 1, отличающийся тем, что в районе точки/точек подачи в смесителе (8) осуществляют обратное смешивание.

3. Способ по п. 1 или 2, отличающийся тем, что температуру полимерной массы поддерживают на уровне выше области твердения благодаря подбору числа оборотов и/или момента вращения вала смесителя (8), и/или давления, и/или контактного тепла.

4. Способ по п. 1, отличающийся тем, что вал/валы смесителя активно перемещает/-ют полимерную массу в направлении выгружного блока (10), что обеспечивает возможность работы с массами с более высокой вязкостью.

5. Способ по п. 1, отличающийся тем, что в находящемся далее блоке (11) окончательной обработки входную температуру после перепада давления устанавливают таким образом, чтобы поддерживать полимерную массу в состоянии выше области твердения.

6. Способ по п. 5, отличающийся тем, что в блоке (11) окончательной обработки через одну или большее число точек подачи осуществляют добавление жидкого отгоночного средства, так чтобы при установленном давлении в емкости блока (11) окончательной обработки происходило испарение отгоночного средства, и, таким образом, посредством дозирования количества отгоночного средства осуществляют регулирование температуры полимерной массы, и посредством снижения парциального давления и улучшения переноса вещества достигают значительного уменьшения содержания нежелательных летучих веществ.

| DE 102005001802 A1, 06.04.2006 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Нагревательный прибор | 1926 |

|

SU7457A1 |

| DE 19537113 C1, 13.03.1997. | |||

Авторы

Даты

2016-02-20—Публикация

2011-06-29—Подача