Настоящее изобретение относится к способу получения эластомера в твердой фазе из раствора соответствующего полимера.

В частности, настоящее изобретение относится к новому способу удаления растворителя из полимерного раствора соответствующего эластомера (выделения эластомера), в котором энергия, необходимая для выпаривания растворителя, поступает в виде теплоты, выделяемой при конденсации водяного пара и, в меньшей степени, в виде механической энергии, сообщаемой полимерной фазе. Используемые в настоящем описании и формуле изобретения термины полимер и эластомер эквивалентны.

Кроме того, в частности, настоящее изобретение относится к способу получения эластомера в твердой фазе из раствора соответствующего полимера, в котором эластомер может быть выбран из полибутадиена, средняя молекулярная масса Mw которого составляет от 50000 до 500000, полиизопрена, средняя молекулярная масса Mw которого составляет от 60000 до 350000, стирол(S)-бутадиеновых(B) эластомеров типа SB, SBS, SBSB, имеющих случайное, блочное или диагональное распределение мономеров, средняя молекулярная масса Mw которых составляет от 50000 до 250000, причем во всех перечисленных продуктах олефиновая часть полностью или частично гидрирована, а растворитель представляет собой неполярный растворитель, например, пентан, циклопентан, гексан, циклогексан и т.д.

Оригинальный элемент этого способа заключается во введении новой единой операции, называемой "концентрирующей отпаркой", которая предусматривает удаление растворителя в соответствии с процедурами, описанными ниже, из полимерной фазы, находящейся в полутвердом состоянии.

В частности, оптимизация использования пара позволяет снижать стоимость потребляемой для осуществления способа энергии, по сравнению с известными способами.

Как известно, выделение эластомеров может быть разделено на два типа способов, определяемых как «традиционная технология» и «непосредственное удаление летучих».

Термин «традиционная технология» означает технологию, описанную, например, в патентах US 3323222, US 3462347 и US 4278506, в то время как термин «непосредственное удаление летучих» означает способ, который включает выпаривание растворителя, содержащегося в полимерном растворе, в специальном оборудовании, в котором полимер перерабатывают в непрерывную твердую фазу или в форму гранул, как описано, например, в патентах US 4909989, US 5283021, US 5478509 и US 6150498 или в патентной заявке US 2006/193197.

«Традиционная технология» предусматривает первую секцию (отпарки водяным паром), в которой полимерный раствор направляют в водяную ванну вместе с потоком водяного пара. Часть водяного пара конденсируется, выделяя тепло, необходимое для испарения растворителя. Получают суспензию из комков полимера в воде, с достаточно низкой концентрацией остаточного растворителя. Характерной особенностью этого способа являются соответствующие меры, направленные на предотвращение слипания комков полимера и поддержание суспензии в стабильной форме, позволяющей ее перекачивать.

Вторая секция традиционного способа включает сушку комков полимера (удаление воды, содержащейся в комках), выполняемую механическим удалением (выжиманием) с последующим испарением воды. Эти две операции обычно выполняют в двух отдельных экструдерах. В первом экструдере сжимают комки полимера, извлекая воду в жидкой фазе, а во втором экструдере выполняют выпаривание остаточной воды, поскольку благодаря рассеиванию механической энергии происходит повышение температуры полимерной фазы, что позволяет производить на подходящих участках дегазации мгновенное испарение воды в форме пара.

Коротко говоря, «традиционная технология» включает первую стадию, при выполнении которой растворитель удаляют выпариванием, применяя водяной пар, и вторую стадию, при выполнении которой удаляют воду как в жидкой фазе, с помощью отжима, так и воду в форме пара, посредством энергии, получаемой при рассеянии механической энергии.

Таким образом, традиционная конфигурация включает подачу полимерного раствора и пара в водяную баню. Однако, испарение растворителя приводит к образованию комков полимера, которые все еще содержат некоторое количество растворителя. Таким образом, при проведении традиционной отпарки, полимер извлекают в виде суспензии или комков, суспендированных в воде.

Для предотвращения закупоривания и засорения отпарной колонны и отводящих трубопроводов, очень важно обеспечить требуемый размер комков и предотвратить их слипание. Характерной особенностью традиционной методики являются соответствующие меры, направленные на предотвращение этого явления, а именно:

- для снижения вероятности агломерации в отпарную ванну добавляют поверхностно-активную систему;

- во избежание контакта между комками и их агломерации, не должна быть превышена определенная концентрация комков в воде (концентрация комков обычно составляет менее 10% масс., чаще равна 5-7%);

- для уменьшения слипания комков, концентрация растворителя в комках не должна превышать максимальное значение (которое обычно составляет менее 10% масс), для этого в систему подают избыток пара.

Эти рабочие условия ограничивают применение технологии традиционной отпарки, поскольку:

- присутствие мыла и диспергирующего вещества ухудшает качество конечного продукта;

- низкая концентрация суспензии приводит к необходимости применения оборудования, имеющего значительные размеры;

- наложение ограничений на максимальную концентрацию растворителя приводит к необходимости расхода определенного количества пара, которое невозможно оптимизировать;

- не все полимеры (в частности, SBS с высоким содержанием стирола) можно обрабатывать указанным способом.

Способ согласно настоящему изобретению позволяет устранять указанные ограничения: применение установки, пригодной для обработки пастообразной полимерной фазы, позволяет не добавлять диспергирующие вещества (что повышает качество продукта), позволяет уменьшить количество устройств и уменьшить объемы, требуемые для осуществления способа (что приводит к снижению инвестиций на строительство предприятия), позволяет оптимизировать потребление пара и электрической энергии, то есть, снижать различные производственные затраты, позволяет расширять ассортимент продукции, включая в него материалы, которые из-за определенных свойств не подходят для обработки с помощью «традиционной технологии».

Способ «непосредственного удаления летучих» предусматривает подачу раствора полимера в устройство, которое может снабжать энергией, необходимой для выпаривания растворителя, посредством теплообмена на стенке и рассеяния механической энергии. Эти устройства способны обрабатывать чрезвычайно вязкие, полутвердые текучие среды, в которых специальная перемешивающая система, благодаря использованию указанной вязкости полимерной фазы, представляет собой средство, посредством которого механическая энергия трения рассеивается в виде теплоты, подаваемой в полимерную фазу, что обеспечивает испарение растворителя.

В способе этого типа, вклад в энергетический баланс обеспечивается теплообменом через стенку устройства, который снижается по мере повышения вязкости продукта (т.е. по мере снижения концентрации остаточного растворителя).

Поскольку значения коэффициентов переноса тепла через стенку невелики, приемлемые результаты могут быть получены в устройствах небольших размеров, в то время как в промышленных устройствах (с пониженным отношением площади поверхности к объему) вклад теплообмена через стенку по существу невелик.

Способ «непосредственного удаления летучих» позволяет минимизировать энергию, необходимую для удаления растворителя выпариванием, поскольку в процесс поступает только теплота испарения растворителя, наряду с небольшим количеством теплосодержания, связанным с нагреванием полимерной фазы. Однако, эта энергия в основном поступает в систему в виде рассеянной механической энергии, т.е. в виде расхода электрической энергии, используемой для приведения в движение двигателя перемешивающей системы устройства.

Затраты на электрическую энергию, если в способе используют именно этот вид энергии, превышают затраты на энергию пара. Исходя из этого соображения, можно отметить, что минимизация энергии, затрачиваемой на осуществление способа, не приводит к минимизации стоимости самой энергии.

Объект настоящего изобретения, согласно формуле изобретения, представляет собой способ получения эластомера в твердой фазе из раствора соответствующего полимера, который позволяет не только устранить существующие недостатки предшествующего уровня техники, но и регулировать потребление электрической энергии и пара, сводя к минимуму общую стоимость потребляемой энергии.

Способ согласно настоящему изобретению имеет значительные отличия от «традиционной технологии». Более подробно, в предлагаемом способе отсутствуют традиционные участки отпарки и выделения, но введена единая операция концентрирующей отпарки. Кроме того, устройства, применяемые для осуществления нового способа, значительно отличаются от устройств «традиционной технологии»; так, в новом способе не применяют отпарные аппараты и открытые экструдеры, но включены устройства для обработки полутвердой полимерной фазы, работающие в режиме замкнутого цикла.

Кроме того, способ согласно настоящему изобретению отличается от технологии «непосредственного удаления летучих» способом подвода энергии в систему, что обусловливает разность как в капитальных, так и в производственных затратах.

Применение пара, что, как показано ниже, является отличительным признаком способа согласно настоящему изобретению по сравнению со способом «непосредственного удаления летучих», позволяет производить оптимизацию рабочих условий способа согласно настоящему изобретению (значений давления и температуры в основных устройствах), позволяет уменьшать количество устройств, необходимых для осуществления всего способа, и позволяет производить оптимизацию производственных затрат. В доступной литературе, касающейся способа «непосредственного выпаривания», например, в цитируемых выше патентах, не упоминается непосредственное применение пара в качестве средства поставки энергии. Такое применение само по себе является новшеством для известных способов этого типа и позволяет регулировать рабочие условия, которые обычно непредсказуемы, что позволяет совершенствовать производственный процесс. Это, например, позволяет избежать образования в дегазаторах вакуума при конденсации паров.

Новый способ согласно настоящему изобретению включает три стадии:

1) возможное предварительное концентрирование раствора полимера путем резкого понижения давления;

2) первую стадию удаления пара с помощью оригинальной единой операции «концентрирующей отпарки» и

3) окончательное удаление летучих из полимера.

Предварительное концентрирование мгновенным испарением включает первую стадию, в которой раствор полимера концентрируют с помощью теплообменной системы, после чего выполняют мгновенное испарение до достижения максимальной вязкости, совместимой с проведением операций обработки жидкой фазы, например, с помощью насосов, трубопроводов, сборников и т.д.

Получаемая концентрация зависит от типа применяемых полимера и растворителя; ее обычно следует учитывать при выборе типичных параметров способа получения в зависимости от типа конкретного полимера.

В качестве нагревательной текучей среды в теплообменнике используют пар, конденсирующийся при температуре (максимальной возможной), которая не допускает разложения/деградации полимера.

Полученный таким образом раствор полимера направляют в устройство для непрерывной переработки продукта в твердом/полутвердом состоянии, например в перемешивающее устройство. В этом устройстве (смесителе) происходит испарение растворителя. Энергию, необходимую для испарения растворителя, обеспечивают введением водяного пара. Часть пара конденсируется, выделяя энергию, необходимую для выпаривания растворителя из полимерной фазы. Вода, получаемая при конденсации пара, присутствует в смесителе в виде жидкой фазы.

В смесителе находятся три отдельные фазы: органическая фаза (полутвердая фаза, состоящая из полимера и остаточного растворителя), жидкая фаза (состоящая из воды и растворителя) и паровая фаза (состоящая из водяного пара и растворителя).

Смеситель предназначен для усиления обмена тепловой энергией пара и материалом между различными фазами за счет обновления поверхности полимерной фазы. Для этого смеситель предпочтительно состоит из емкости, например, по существу цилиндрической емкости, снабженной лопастями и контрлопастями, подходящими для перемешивания всей находящейся в емкости массы, чтобы способствовать контакту между паровой и органической фазой (полимер+растворитель).

Указанные элементы способствуют перемещению полимерной фазы к выпускному отверстию с одновременным перемешиванием полимерной фазы для обновления ее поверхности во всем объеме смесителя, что позволяет предотвращать образование участков застоя в массе полимера.

Устройства, подходящие для перемешивания органической фазы и пара, могут представлять собой вертикально или горизонтально расположенные аппараты, снабженные, в качестве подвижных перемешивающих деталей, одинарными шнеками и двойными шнеками, причем последние могут вращаться как в одном направлении, так и в противоположных направлениях.

Присутствие жидкой фазы способствует обмену энергией и материалом между конденсирующейся паровой фазой и полимерной фазой, из которой испаряется растворитель; жидкая фаза действует как переносчик тепла, обеспечивая более равномерное температурное распределение в смеси, где происходит испарение.

Для получения максимального положительного эффекта присутствия несвязанной воды, внутри смесителя установлена система регулировки уровня воды. Система может иметь две конфигурации в зависимости от типа расположения устройства, горизонтального или вертикального.

Система обычно включает выпускное отверстие, расположенное на высоте поддерживаемого уровня, снабженное устройством механической очистки, которое предотвращает захват полимера выпускаемой водой. Из выпускного отверстия вода поступает в емкость, верхняя часть которой соединена паровым трубопроводом смесителя (для создания одинакового давления), из нижней части емкости выпускают воду, регулируя ее уровень.

При горизонтальном расположении смесителя, для предотвращения уноса полимера с выпускаемой водой, может быть использована основная система перемешивания при подходящем расположении выпускного отверстия (задний отвод воды).

Смеситель работает с регулировкой давления (выполняемой на оборудовании для конденсации и извлечения, расположенном после смесителя и соединенным с паровым трубопроводом). Смеситель можно эксплуатировать как при избыточном давлении, так и под вакуумом. В частности, удобно выбирать величину рабочего давления, позволяющую достигать такой температуры конденсации паровой фазы (состоящей из воды и растворителя), которая позволяет проводить конденсацию с помощью воздушных холодильников или водяных башенных холодильников, что позволяет сократить затраты, связанные с необходимостью использования охлаждающей текучей среды.

В зависимости от применяемого рабочего растворителя, достаточное рабочее давление обычно превышает атмосферное давление на небольшую величину.

Например, при использовании циклогексана, для получения температуры конденсации, составляющей 80°C, достаточное избыточное давление приблизительно составляет 50 кПа (0,5 бар).

После установления рабочего давления в смесителе, его температура определяется соотношением между количеством раствора полимера и подаваемого пара. При одном и том же растворе полимера, повышение расхода пара приводит к повышению температуры. С другой стороны, присутствие трех компонентов (воды, растворителя и полимера), распределенных, как описано, в трех фазах (полимерной фазе, водной фазе и паровой фазе), термодинамически определяет минимально и максимально достижимые температуры. Максимальная температура (очень высокие расходы пара) соответствует температуре кипения воды при рабочем давлении, в то время как минимальная температура (низкие расходы воды) соответствует температуре кипения смеси растворитель/вода при рабочем давлении.

Например, в случае применения циклогексана и воды при избыточном давлении 50 кПа (0,5 бар), максимальная температура составляет 11°C, а минимальная температура составляет 80°C.

Сочетание рабочих значений температуры и давления позволяет определять остаточную концентрацию растворителя по отношению к полимеру, и, таким образом, регулировать ее в определенном диапазоне. В частности, сочетание значений температуры и давления представляет собой параметр процесса, позволяющий регулировать вязкоупругие характеристики полимерной фазы, в частности, вязкость и «агломерацию» массы, находящейся внутри смесителя.

Большая часть энергии, необходимой для испарения, поступает в полимерную фазу в виде теплоты, выделяющейся при непосредственной конденсации пара. Вклад теплообмена со стенкой, посредством подвижных деталей, пренебрежимо мал. Кроме того, смеситель может не иметь рубашки. Наличие рубашки может быть полезным при инициировании процесса и при удалении примесей, но при работе в обычных условиях без этого небольшого вклада можно обойтись.

Для снижения производственных затрат механическую энергию, поступающую в органическую фазу через мешалку/шнеки смесителя, целесообразно поддерживать на минимальном уровне, достаточном для правильного функционирования устройства.

Факторы, влияющие на амортизацию мешалки:

- вязкость полимерной фазы и

- когезия полимерной фазы (в виде однородной пасты или измельченных гранул).

Как уже было отмечено, вязкость полимерной фазы можно изменять, регулируя рабочую температуру и давление в устройстве (от которых зависит концентрация растворителя в полимерной фазе).

Другим преимуществом предлагаемого способа является снижение «кажущейся» вязкости полимерной фазы за счет присутствия несвязанной воды при выполнении этой стадии выпаривания. Было показано, что присутствие несвязанной воды оказывает «смазывающий» эффект, вызывая снижение амортизации мешалки по сравнению с работой в "сухих" условиях.

Кроме указанных выше характеристик полимерной фазы (концентрации растворителя и присутствия или отсутствия несвязанной воды), когезия полимерной фазы определяется конфигурацией системы перемешивания/ смешивания/ транспортировки. Известно, что конструкция подвижных деталей систем такого типа может способствовать или затруднять получение однородной полимерной фазы (такой как паста) или неоднородной фазы (отдельные более или менее липкие фрагменты/комки). Способ предусматривает возможность работы с системами обоих типов, и, следовательно, включает две разных рабочих конструкции, с точки зрения заполнения устройства или получаемой производительности.

Следует учитывать, что применение способа описываемого типа на многономенклатурных предприятиях (например, на предприятиях, выпускающих стирол-бутадиен-стирольные или SBS термопластичные эластомеры) может приводить к получению разных производительностей для продуктов разных категорий (например, продуктов, сильно различающихся по молекулярной массе, с добавлением или без добавления масла).

Пары, выходящие из смесителя, направляют в систему конденсации (снабженную воздушным охлаждением или водяными башенными холодильниками или системой с охлаждающей текучей средой). Полученную жидкость (смесь воды и растворителя) собирают в специальную емкость, в которой разделяют две фазы (водную и органическую). Органическую фазу, состоящую из растворителя и солюбилизированной воды, направляют на очистку (после возможного хранения в промежуточном сборном резервуаре). Очистка обычно состоит из азеотропной перегонки с получением безводного растворителя и удаления следов тяжелых продуктов, захваченных при полимеризации, например, олигомеров, примесей, присутствовавших в исходных мономерах, остатков катализаторов и т.д., во избежание их накопления в системе.

На основании геометрических характеристик смесителя и конфигурации системы перемешивания/транспортировки, оборудование может быть приспособлено для проведения одной или более равновесных стадий, включающих или не включающих обратное перемешивание. В случае большего количества равновесных стадий, в полимерной фазе наблюдается понижающийся профиль концентрации растворителя: максимальная концентрация - вблизи впускного отверстия, и минимальная - на уровне отверстия для выпуска полимера. В этом случае, система может включать области, в которых полимерная фаза находится в виде пасты (вблизи впускного отверстия), и области, содержащие до некоторой степени повторно агломерированные гранулы (вблизи выпускного отверстия).

Система перемешивания/транспортировки, которая состоит из подвижных лопастей и фиксированных контрлопастей, в случае одношнекового смесителя, или двухшнековая система, в случае двухшнекового смесителя с вращающимися в одном направлении или вращающимися в разных направлениях шнеками, сконструирована с возможностью принудительной транспортировки полимерной фазы (пасты или гранул) от впускного отверстия к выпускному отверстию, что обеспечивает протекание несвязанной воды под действием силы тяжести (также в противоположном направлении относительно движения полимера).

На выходе из смесителя установлена система выгрузки полимерной фазы, которая также состоит из двухшнековой или одношнековой системы транспортировки, загрузка которой, в свою очередь, производится основной системой транспортировки. Система выгрузки сконструирована с возможностью оказания на продукт некоторого сжимающего усилия (что, в присутствии комков вызывает их повторную агломерацию), создающего давление, достаточное для подачи материала во второе устройство через регулировочный клапан. Клапан работает под действием давления. Если давление на входной линии клапана (превышающее рабочее давление в обоих устройствах) превышает минимальное пороговое давление открытия клапана, клапан открывается, если нет - находится в закрытом положении. Это обеспечивает возможность эксплуатации первого и второго устройства при различных давлениях. При выгрузке продукта, продукт как таковой представляет собой герметизирующий элемент между двумя устройствами.

Принцип работы смесителя аналогичен принципу работы первого отпарного аппарата в традиционной отпарной установке для раствора полимера, с тем отличием, что применение смесителя, пригодного для работы с пастообразными полимерными фазами, позволяет не применять диспергирующие вещества, снижать объемы технологического оборудования и оптимизировать потребление пара.

Концентрация растворителя в полимерной фазе, поступающей из смесителя, зависит от рабочих условий, определяемых различными типами полимеров и, например, составляет от 5 до 30% масс, и количество воды (несолюбилизированной, но диспергированной в полимерной фазе) составляет от 1 до 10%.

Полученную таким образом полимерную фазу направляют по меньшей мере во второе устройство для удаления присутствующего остаточного растворителя и влаги путем выпаривания. Эту операцию выполняют в одном или более устройствах, расположенных последовательно, в замкнутом контуре. На этой стадии энергия, необходимая для испарения, частично поступает в систему посредством рассеяния механической энергии и частично посредством введения пара.

Для достижения заданного содержания влаги и остаточного растворителя в готовом продукте, устройства работают при разном давлении. Обычно, для ускорения удаления воды и растворителя из полимера, устройство работает под вакуумом.

Получаемую паровую фазу извлекают из устройства с помощью определенного способа дегазации и возвращают в способ.

Полученные таким образом пары вновь подвергают сжатию в пароструйном эжекторе и направляют в смеситель. Это создает следующие преимущества:

- использование возможности дополнительного удаления растворителя с помощью указанных паров (парциальное давление растворителя в этих потоках меньше, чем отношение давления растворителя к давлению водяного пара);

- позволяет избежать введения холостого цикла;

- позволяет избежать введения участка конденсации паров (находящихся при низком давлении, для чего требуется применение охлаждающей текучей среды);

Устройства, применяемые на этом участке, могут представлять собой дегазирующие экструдеры или смесители типа List.

Регулирование температуры осуществляют посредством:

- системы регулирования числа оборотов экструдера (оказывающей влияние на подачу энергии к полимеру);

- при необходимости, введения воды на определенных участках экструдера для оказания смазывающего действия на систему (снижение кажущейся вязкости полимера) и охлаждения (за счет испарения) полимерной фазы.

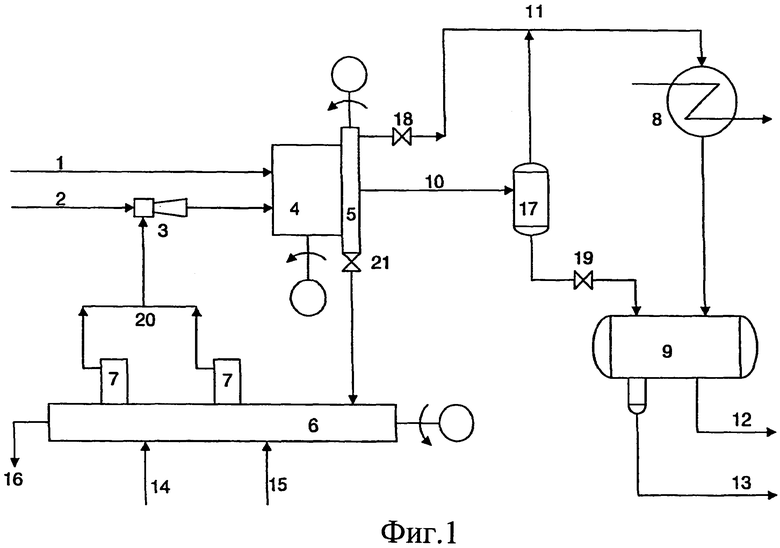

Лучшее понимание способа получения эластомера в твердой фазе из раствора соответствующего полимера, согласно настоящему изобретению, может быть достигнуто при рассмотрении прилагаемого Фиг.1, на котором изображен неограничивающий пример осуществления изобретения.

Согласно схеме, представленной на Фиг.1, раствор полимера вместе со свежим водяным паром (2) и рециркулируемым водяным паром (20) направляют по трубопроводу (1) в смеситель (4), имеющий, например, цилиндрическую форму, внутри которого установлена шнековая перемешивающая система (не показана). Раствор полимера, например, полибутадиена в циклогексане, может быть направлен непосредственно из установки для получения или со стадии предварительного концентрирования мгновенным испарением, не показанной на схеме.

Внутри смесителя (4) раствор полимера и водяной пар находятся в тесном контакте, способствующем теплообмену между паровой фазой, которая конденсируется, и растворителем, который испаряется. Внутри смесителя (4) отсутствует теплопередача (по существу за счет трения) от подвижных деталей к раствору полимера.

В то время как подвижные детали, расположенные внутри смесителя, улучшают контакт между водяным паром и раствором, они, кроме того, направляют массу, по существу состоящую из концентрирующегося раствора полимера и сконденсированной воды, к выпускному отверстию, возле которого расположено устройство (5) для выгрузки. Последнее представляет собой типовую шнековую систему, направляющую концентрированный раствор полимера, кроме того, содержащий захваченную часть конденсированной воды, диспергированной в полимере, во второе устройство (6) для выпаривания.

Клапан (21) работает в соответствии с контролем давления, обеспеченным перед ним, то есть, клапан переходит в открытое положение при повышении давления, вызываемом полимером, выталкиваемым системой (5) выгрузки, что обеспечивает возможность эксплуатации смесителя (4) и дегазатора (6) при независимых значениях давления (используя полимерную фазу в качестве герметизирующего элемента).

Дегазатор (6) представляет собой устройство типа экструдера, включающую цилиндрический корпус и шнековую перемешивающую систему, передающую полимерной массе механическую энергию вращения в виде теплоты трения. К выпаривающему действию теплоты трения, может быть добавлена теплота конденсации водяного пара, направляемого в экструдер (6) через впускные отверстия, два из которых (14) и (15) показаны на схеме.

Потоки, состоящие из избытка несконденсированного водяного пара и паров растворителя, выпускают через отводные отверстия (7), соединенные с получением одного потока (20), который направляют рециклом после повторного сжатия в эжекторе (3), вместе со свежим паром (2), в устройство (4) для смешивания.

Полимер, по существу не содержащий растворителя, и конденсированной воды, оставшийся после обработки в устройствах (4) и (6), выгружают через трубопровод (16) из выпускного отверстия экструдера (6).

Как показано на схеме Фиг.1, водную фазу, сконденсированную в устройстве (4), состоящую из смеси воды и растворителя, выгружают через трубопровод (10) и собирают в резервуаре (17). Положение отверстия для выгрузки водной фазы определяет уровень жидкости, который поддерживают в смесителе (4).

Таким же образом, пары, получаемые при смешивании в устройстве (4), по существу состоящие из паров растворителя и несконденсированного водяного пара, выгружают через трубопровод (11) и клапан (18). Последний служит для поддержания разности давлении между давлением в смесителе (4) и давлением резервуаре (17), которая имеет величину, обеспечивающую выгрузку водной фазы из устройства (10).

Растворитель и водяные пары, извлекаемые из смесителя (4) и сборного резервуара (17), конденсируют в устройстве (8).

Объединенную водную фазу, извлекаемую из конденсатора (8) и резервуара (17), направляют в отстойник (9), из которого извлекают поток воды (13) и поток растворителя (12), и направляют их на обработку (не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКОЕ РАЗДЕЛЕНИЕ СМЕСЕЙ МАТЕРИАЛОВ С ПОМОЩЬЮ ОСНОВНОГО ИСПАРЕНИЯ И ДЕГАЗАЦИИ В ОТДЕЛЬНЫХ СМЕСИТЕЛЬНЫХ МАШИНАХ | 2010 |

|

RU2526548C2 |

| СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ ПОЛИМЕРНОГО РАСТВОРА | 2012 |

|

RU2575347C1 |

| СПОСОБ ВЫДЕЛЕНИЯ НАТУРАЛЬНОГО КАУЧУКА НЕГЕВЕЙНОГО ТИПА В ТВЕРДОЙ ФОРМЕ ИЗ СОДЕРЖАЩИХ ЕГО РАСТВОРОВ | 2016 |

|

RU2726629C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2584998C2 |

| ПОЛУЧЕНИЕ ФОСФАТОВ АММОНИЯ | 2013 |

|

RU2632009C2 |

| СВЕРХЧИСТЫЕ ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СОБСТВЕННОЙ ОКРАСКОЙ И ВЫСОКОЙ ТЕРМОСТАБИЛЬНОСТЬЮ, УСТРОЙСТВО И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2566822C2 |

| СПОСОБ НЕПРЕРЫВНОГО СИНТЕЗА ДИЕНОВОГО ЭЛАСТОМЕРА | 2013 |

|

RU2626880C2 |

| ДЕГАЗИРУЮЩИЙ ЭКСТРУДЕР ДЛЯ ДЕГАЗАЦИИ ПОЛИМЕРНОГО МАТЕРИАЛА, А ТАКЖЕ СПОСОБ ДЕГАЗАЦИИ СМЕСИ ПОЛИМЕРОВ, РАСТВОРИТЕЛЕЙ И/ИЛИ МОНОМЕРОВ С ПРИМЕНЕНИЕМ ДЕГАЗИРУЮЩЕГО ЭКСТРУДЕРА | 2008 |

|

RU2479426C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

Изобретение относится к способу получения эластомера из раствора полимера. Способ получения эластомера в твердой фазе из раствора соответствующего полимера включает:

a) возможное предварительное концентрирование полимера раствора полимера, извлекаемого из системы получения, путем резкого понижения давления;

b) проведение концентрирующей отпарки раствора полимера, возможно после предварительного концентрирования, с помощью водяного пара в перемешивающем устройстве, включающем внутренние подвижные перемешивающие детали, при отсутствии теплопередачи в виде теплоты трения;

c) проведение выпаривания остаточного растворителя из концентрированной полимерной фазы, поступающей со стадии (b), в по меньшей мере одном устройстве, включающем внутренние подвижные детали, при этом тепло для выпаривания обеспечивают как в виде механической энергии указанных подвижных деталей, передаваемой концентрированному раствору полимера в виде теплоты трения, так и потоками пара. Технический результат - повышение технологичности и экономичности способа. 9 з.п. ф-лы, 1 ил.

1. Способ получения эластомера в твердой фазе из раствора соответствующего полимера, включающий:

a) возможное предварительное концентрирование полимера раствора полимера, извлекаемого из системы получения, путем резкого понижения давления;

b) проведение концентрирующей отпарки раствора полимера возможно после предварительного концентрирования с помощью водяного пара в перемешивающем устройстве, включающем внутренние подвижные перемешивающие детали, при отсутствии теплопередачи в виде теплоты трения;

c) проведение выпаривания остаточного растворителя из концентрированной полимерной фазы, поступающей со стадии (b), в по меньшей мере одном устройстве, включающем внутренние подвижные детали, при этом тепло для выпаривания обеспечивают как в виде механической энергии указанных подвижных деталей, передаваемой концентрированному раствору полимера в виде теплоты трения, так и потоками пара.

2. Способ по п.1, в котором раствор полимера состоит из эластомера, выбранного из полибутадиена, полиизопрена и стирол(S)-бутадиеновых(B) эластомеров типа B, SB, SBS, SBSB, имеющих случайное, блочное или диагональное распределение мономеров, причем во всех вышеуказанных продуктах олефиновая часть полностью или частично гидрирована, и неполярного растворителя, выбранного из пентана, циклопентана, гексана и циклогексана.

3. Способ по п.1 или 2, в котором возможную стадию предварительного концентрирования осуществляют в теплообменной системе с последующим резким понижением давления.

4. Способ по пп.1, 2 или 3, в котором температура в перемешивающем устройстве при проведении операции концентрирующей отпарки составляет от 60 до 120°C.

5. Способ по любому из предшествующих пунктов, в котором водную фазу, полученную при конденсации водяного пара при проведении стадии концентрирующей отпарки, частично выпускают наружу и частично транспортируют вместе с концентрированным раствором полимера для проведения стадии (c) выпаривания.

6. Способ по п.5, в котором содержание растворителя в концентрированном растворе, направляемом на стадию выпаривания, составляет от 5 до 30 мас.%, а содержание вовлеченной воды составляет от 1 до 10 мас.%.

7. Способ по любому из предшествующих пунктов, в котором количество потоков пара, направляемых на стадию выпаривания, равно двум.

8. Способ по любому из предшествующих пунктов, в котором избыточный пар, полученный на стадии выпаривания, направляют рециклом на стадию концентрирующей отпарки.

9. Способ по любому из предшествующих пунктов, в котором в перемешивающем устройстве на стадии концентрирующей отпарки поддерживают более высокое давление, чем в устройстве, включающем внутренние подвижные детали, на стадии выпаривания.

10. Способ по любому из предшествующих пунктов, в котором устройство, включающее внутренние подвижные детали, на стадии выпаривания представляет собой экструдер.

| US 5283021 A, 01.02.1994 | |||

| СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ РАСТВОРА ПОЛИМЕРОВ | 1988 |

|

RU2013427C1 |

| DE 1957113 C1, 13.03.1997 | |||

| Способ заполнения кассеты для выращивания растений | 1981 |

|

SU1230542A1 |

Авторы

Даты

2014-03-20—Публикация

2009-11-05—Подача