Изобретение относится к способу проверочного взвешивания во взвешивающей системе, причем в этом способе подъемник, оснащенный взвешивающей системой, используется для подъема груза, который должен быть взвешен, и величина, измеренная взвешивающей системой, записывается, и в этом способе взвешивающая система регулируется согласно требованию, на основании записанных величин. Изобретение также относится к программному продукту и к устройству проверочного взвешивания взвешивающей системы, а также к транспортно-загрузочному оборудованию.

Согласно предшествующему уровню техники, в лесной промышленности и, в частности, в уборке леса и в продаже леса, установленной формой измерения стало измерение объема. Фактически, это может быть сделано надежно, даже автоматически, например, с использованием харвестеров, которые сами по себе известны, и измерительных устройств, используемых в них. К тому же, особенно раньше, измерение объема осуществлялось, например, на деревообрабатывающих заводах, помимо прочего, посредством погружения, а также посредством так называемого измерения окружности или различных измерительных порталов, таких как система, основанная на лазерном измерении. Тем не менее, особенно в отношении функционирующей логистики, было бы преимущественным иметь измерение, осуществляемое на самых ранних этапах из возможных в цепи происхождения древесины, например, наиболее преимущественно, сразу во время уборки древесины или при местной транспортировке древесины. В частности, во время уборки топливной древесины, которая в последние годы получила широкое распространение, трудно осуществить надежное и функционирующее измерение объема в связи с рубильной машиной, которая убирает упомянутый сорт древесины, или с каким-либо другим харвестером, так как убираемый древесный материал или сорт древесины часто имеет малые размеры и имеет форму ствола, которая делает практически невозможным точное измерение диаметра или длины. К тому же, в случае топливной древесины, обычно используемая форма уборки представляет собой так называемую массовую обработку, вместо уборки отдельных деревьев. Это в принципе значит, что несколько стволов в одно и то же время подаются через головку харвестера, возможно, обдирающую их частично или полностью или, в качестве альтернативы, совсем не обдирающую их. Среди прочих, по упомянутым выше причинам, в лесной промышленности, в особенности при продаже волоконной и топливной древесины, а также пней, собранных на топливо, произошло изменение на взвешивание упомянутого сорта древесины уже в лесу. Иначе говоря, было сделано изменение на использование измерения, основанного на массе, вместо обычного измерения, основанного на объеме, так как топливная древесина и другие фракции, собираемые из леса, имеют множество разных свойств. Для этого на погрузчик форвардера устанавливаются специальные весы погрузчика, посредством которых каждый поднимаемый груз может быть взвешен. Обычно, посредством сложения масс отдельных грузов может быть определена полная масса груза форвардера, и соответственно посредством сложения масс грузов вычисляется масса собранной древесины, по сорту. Так как обычно измерение, осуществленное таким образом с использованием весов погрузчика, является единственным взвешиванием, осуществляемым во всей цепи поставок, результат взвешивания должен соответствовать с приемлемой точностью реальной массе собранных и транспортируемых грузов. Тогда покупатель или продавец могут быть уверены, что взвешивание будет правильным. Часть взвешивающей системы, описанной выше, представляет собой весы погрузчика, которые установлены в погрузчик, который выполняет функцию подъемника, особенно в случае форвардера или лесовозного грузовика. Подъемник может быть краном, который используется для перемещения любых бестарных или кусковых товаров, несмотря на то что преимущества решения согласно изобретению отмечены во взвешивающих системах, в которых конкретные характеристики взвешиваемого материала и действительный процесс загрузки вызывают распределение и неточность в результате взвешивания.

Проверочное взвешивание было разработано для оценки и отслеживания регулировки и работы весов погрузчика и точности взвешивания. Программное обеспечение, в котором возможно программировать, например, допустимую точность, а также другие функции, относящиеся к весам погрузчика, хранится в центральном узле, принадлежащем весам погрузчика. Специальный испытательный груз с известной массой используется в известном проверочном взвешивании и перемещается из загрузочного пространства форвардера к штабелю, согласно нормальной рабочей процедуре, как обычно выполняется с грузами, перемещаемыми при действительной погрузочной работе. Перемещения повторяются, и величина каждого взвешивания записывается. На основании величин, данных проверочными взвешиваниями, выполненными таким образом, весы погрузчика регулируются так, чтобы величины, измеренные/определенные весами погрузчика, соответствовали массе испытательных грузов, используемых в проверочном взвешивании. Регулировка предпочтительно выполняется посредством программного обеспечения таким образом, чтобы водитель вводил или по меньшей мере принимал предложенную корректировку, например, через центральный узел взвешивающей системы.

Тем не менее, существующее проверочное взвешивание, использующее специальный испытательный груз с известной массой, имеет некоторые недостатки, в частности в ситуации динамического взвешивания. Практические испытания показали, что в некоторых случаях реальная масса древесины может значительно отклоняться от массы, полученной с использованием весов погрузчика. Например, посредством регулировки весов погрузчика для точного отображения массы испытательного груза с использованием известного способа проверочного взвешивания, может быть получена слишком большая масса в качестве реального результата весов погрузчика. К этому могут приводить несколько причин в самой взвешивающей системе, во взвешиваемом материале или, например, в окружающих условиях.

Существует одно значительное различие между испытательным грузом и реальными грузами, в частности грузами топливной древесины. Груз топливной древесины, с порядком величины веса, соответствующим по существу порядку величины веса испытательного груза, имеет длину, которая обычно значительно длиннее, чем у испытательного груза.

Такой груз может иметь почти произвольную форму в его других размерах, что может вызвать изменения в точном взвешивании, осуществляемом в ситуации динамического взвешивания, в которой груз находится во вращательном и/или прямолинейном перемещении относительно одной или более осей. Самая большая длина такого груза топливной древесины может составлять примерно десять метров, причем груз содержит полностью топливные деревья или по меньшей мере длинные части их стволов. В целом, сорт товара, масса и размеры груза влияют на событие загрузки и, таким образом, на результат измерения. Другие факторы влияния включают в себя окружающую среду, водителя и машину, такую как форвардер. Иначе говоря, может быть несколько разных причин ошибочных показаний весов погрузчика по сравнению с реальной массой.

К тому же, испытательное взвешивание, использующее специальный испытательный груз, вместе с его повторениями, занимает очень большую часть действительного рабочего времени и не является производительным. Следовательно, на практике испытательное взвешивание может быть осуществлено только примерно один раз в неделю, что не является необходимо достаточным для обеспечения достаточно хорошей точности взвешивания. Условия и работа устройства, тем не менее, могут измениться в течение недели, приводя к увеличенному риску ошибки взвешивания. Обычно такое изменение может быть, например, изменением в электронике, осуществляющей измерение серьги, или, особенно, нулевого положения или углового коэффициента средств измерения растяжения, что может обозначать необходимость осуществления калибровки или проверочного взвешивания. Подобным образом, в течение недели или дня сорт древесины и также оператор взвешивающей системы и погрузчика могут поменяться, что может также увеличить ошибку. К тому же, проверочное взвешивание всегда требует отдельного испытательного груза, который должен переноситься с форвардером. Испытательный груз может быть потерян или поврежден при обращении с ним, или другие его свойства могут измениться, несмотря на то что он был выполнен так, чтобы быть настолько стабильным и износостойким, насколько это возможно для этой цели, что в свою очередь будет приводить к уменьшению надежности проверочного взвешивания.

Изобретение направлено на создание нового типа способа проверочного взвешивания взвешивающей системы, посредством которого точность взвешивающей системы будет улучшена проще и быстрее, чем раньше. Кроме того, изобретение направлено на создание нового типа программного продукта, посредством которого точность взвешивающей системы будет сделана лучше, чем раньше. Кроме того, изобретение направлено на создание нового типа устройства для проверочного взвешивания во взвешивающей системе, которое может быть осуществлено посредством известных компонентов. Изобретение также направлено на создание нового типа транспортно-загрузочной машины, которая может быть использована для эффективной работы, в то же время сохраняя высокую точность взвешивания и одновременно эффективно отслеживая точность взвешивания. Решение согласно изобретению обеспечивает непрерывное и графическое отслеживание для оценки точности взвешивания в любое время. Согласно изобретению, можно даже совсем не использовать испытательный груз, заменив его реальным грузом. Кроме того, испытательное взвешивание осуществляется новым и неожиданным образом, в котором любое негативное влияние оператора сведено к минимуму. Иначе говоря, проверочное взвешивание принимает во внимание персональные привычки работы каждого оператора. В то же время, проверочное взвешивание является частью нормальной работы, так что эффективность работы форвардера или другого транспортно-загрузочного подъемника или погрузчика, использующего весы погрузчика, останется по существу такой же, несмотря на проведение испытаний. Тогда проверочные взвешивания могут выполняться значительно чаще, чем раньше, таким образом, улучшая точность весов погрузчика. В то же время, будут приняты во внимание возможные изменения сорта древесины и условий. Кроме того, точность может быть улучшена без добавления воспринимающих устройств. Возможные отказы устройства также будут замечены быстрее, чем раньше, и проверочное взвешивание может использовать более широкий диапазон массы, чем раньше. Иначе говоря, решение согласно настоящему изобретению может быть легко использовано для осуществления непрерывного отслеживания точности взвешивания во взвешивающей системе. При необходимости, система может также быть запрограммирована для оповещения оператора об обнаруженном уменьшении предполагаемой точности, об увеличении распределения или о некоторых других автоматически определяемых возмущениях или других отказах в результатах измерений.

Функциональность, которая гарантирует, что груз, использованный в проверочном взвешивании в любое время, будет оставаться неизменным на всем протяжении проверочного взвешивания, может быть добавлена к осуществлению проверочного взвешивания, например к программному обеспечению весов погрузчика. Например, возможно предотвращать движение открывания захвата на всем протяжении проверочного взвешивания. Подобным образом, использование функций подъемника может быть предотвращено во время статического этапа проверочного взвешивания. Программное обеспечение является частью программного продукта согласно изобретению, который осуществляет этапы способа согласно изобретению.

Далее изобретение подробно описано со ссылкой на прилагаемые чертежи, на которых показаны некоторые варианты осуществления изобретения, на которых:

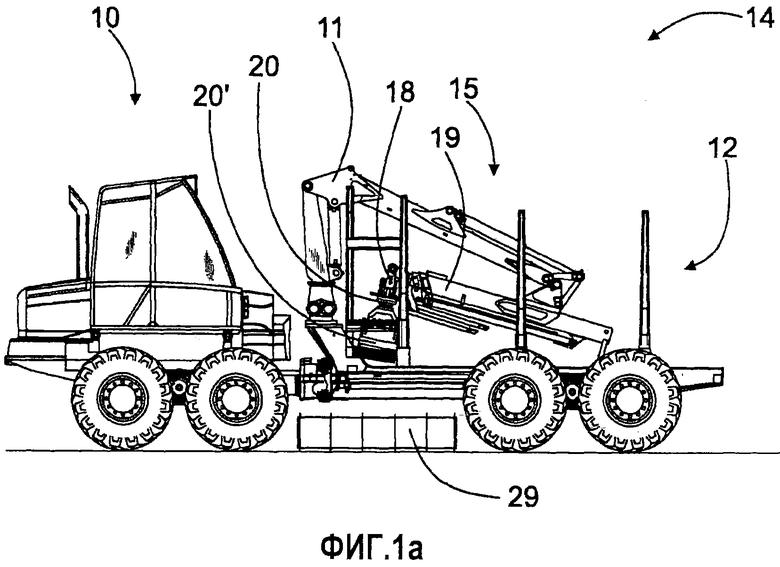

на фиг.1a показан вид сбоку форвардера,

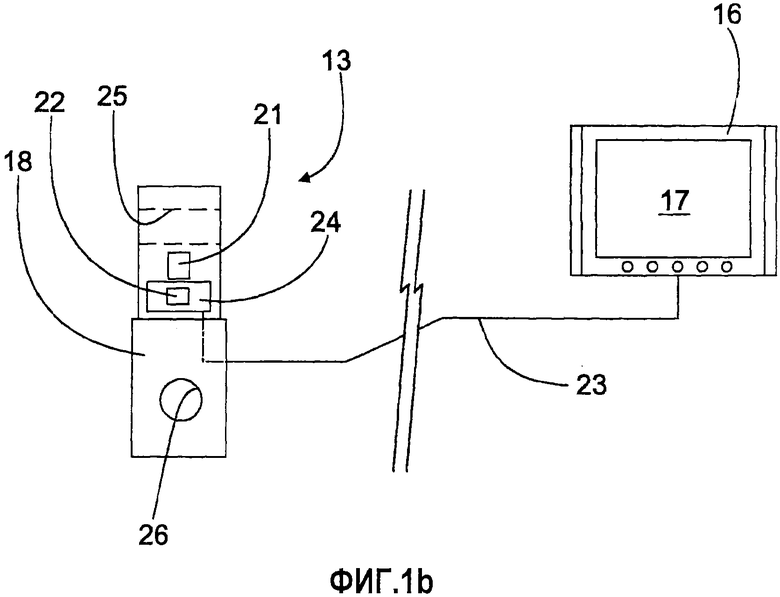

на фиг.1b показана схематичная диаграмма как таковых обычных весов погрузчика с их центральным узлом, отдельно от погрузчика,

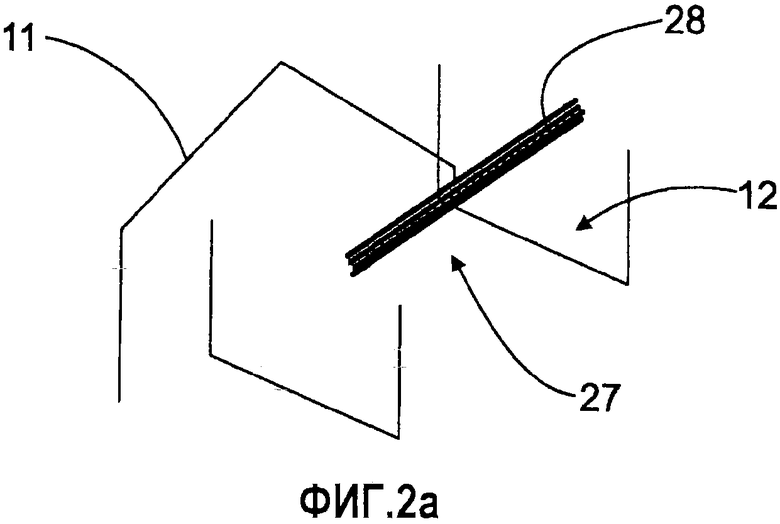

на фиг.2a показан первый этап способа согласно изобретению,

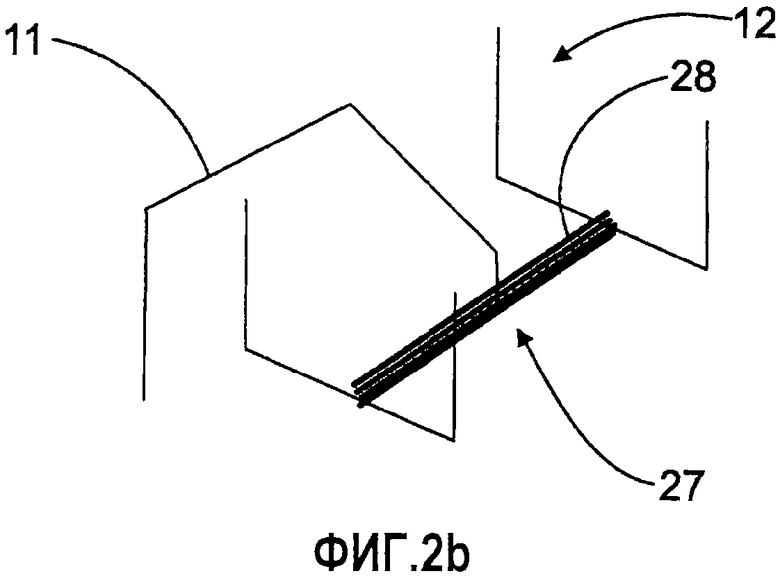

на фиг.2b показано окончание первого этапа способа согласно изобретению,

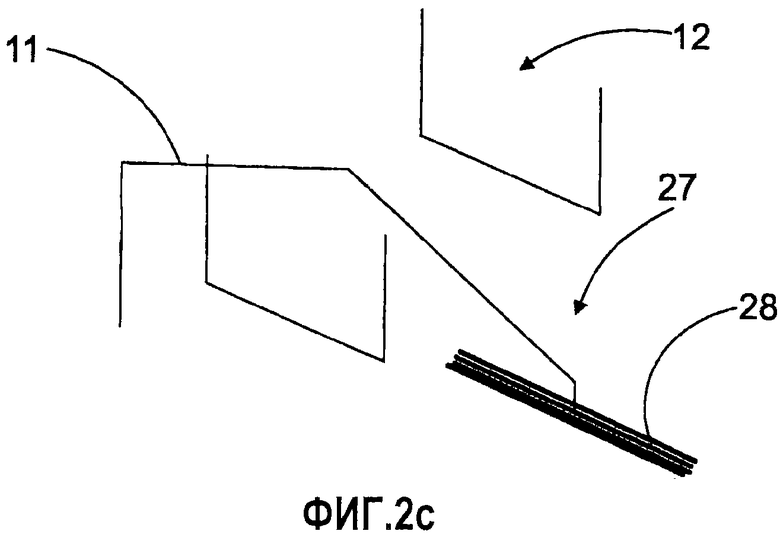

на фиг.2c показан второй этап способа согласно изобретению,

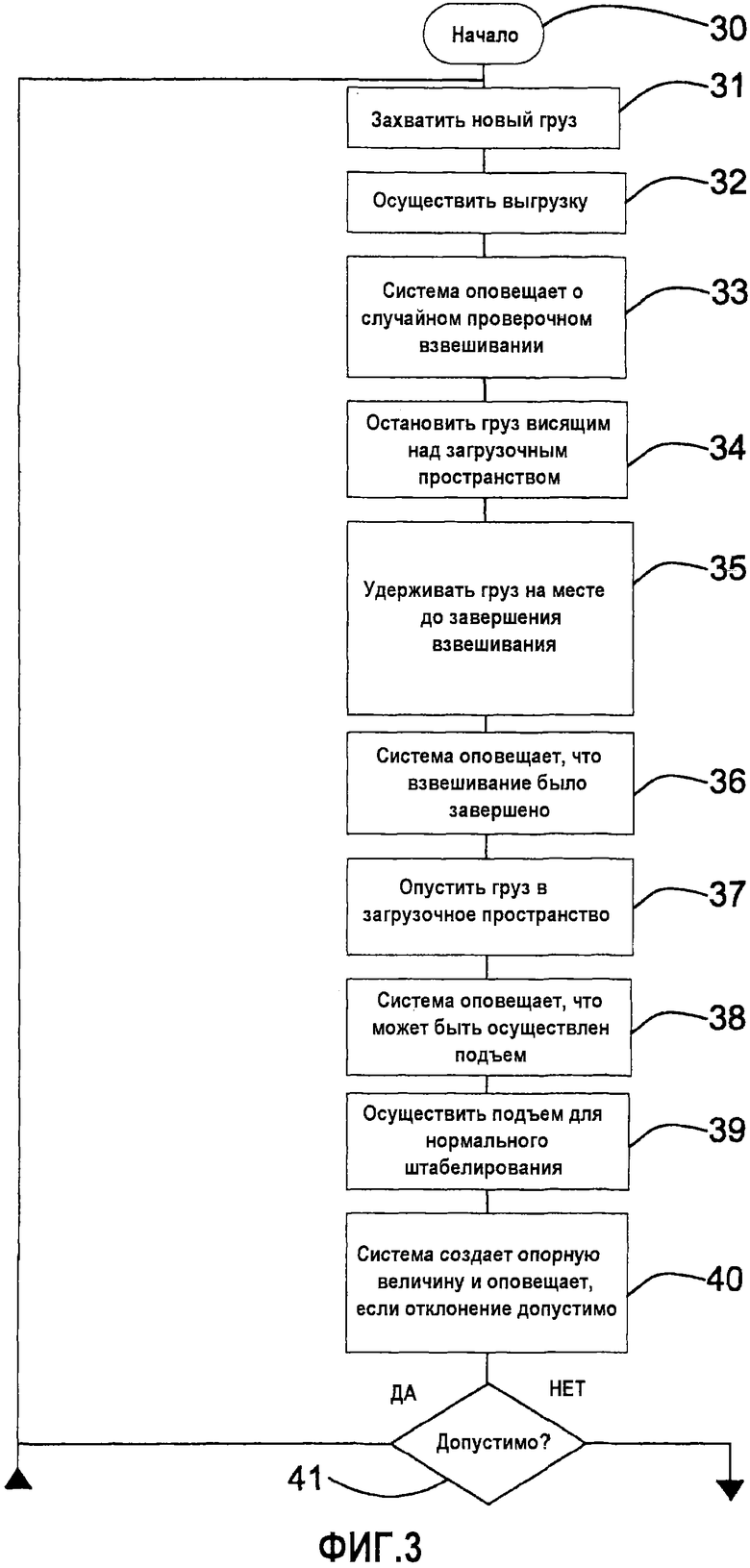

на фиг.3 показаны этапы способа согласно изобретению, в нормальной ситуации при проверочном взвешивании,

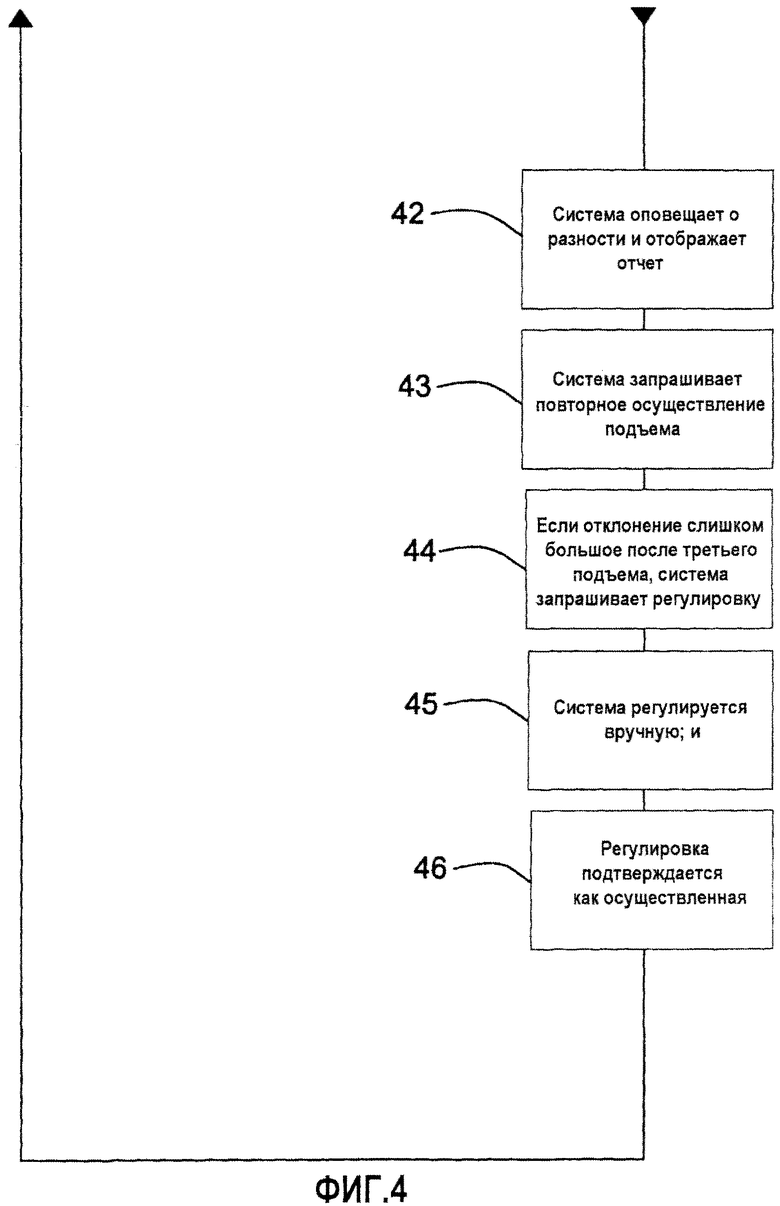

на фиг.4 показаны этапы способа согласно изобретению, на этапе ошибки при проверочном взвешивании,

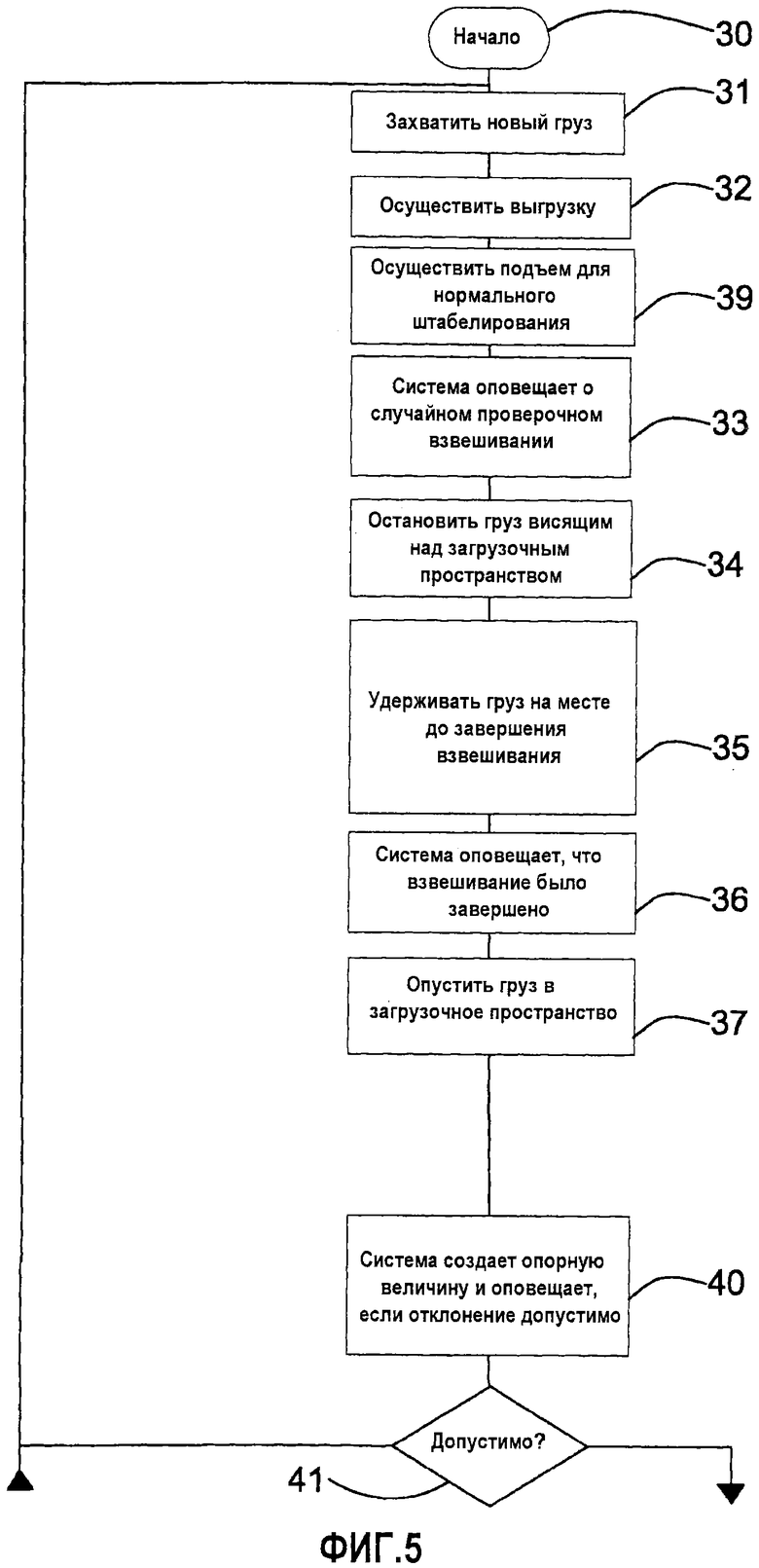

на фиг.5 показаны этапы способа согласно изобретению, при альтернативном проверочном взвешивании.

На фиг.1a показан, как таковой, известный форвардер 10, который включает в себя погрузчик 11 и загрузочное пространство 12. На фиг.1b показана схематичная диаграмма весов 13 погрузчика, вместе с их аксессуарами. В этом случае форвардер представляет собой пример транспортно-загрузочной машины, в которой имеется устройство согласно изобретению. Взвешивающая система 14, в которой подъемник 15 представляет собой погрузчик 11 и которая включает в себя весы 13 погрузчика, представлена в качестве примера применения. Центральный узел 16, принадлежащий совокупности, предпочтительно расположен, например, в кабине форвардера и объединяет в себе устройство 17 отображения для передачи и представления информации оператору взвешивающей системы (фиг.1b). Как устройство отображения, так и центральный узел и другие необходимые средства обработки информации могут, известным образом, находиться в лесохозяйственной машине или другом транспортном средстве или в рабочей машине в целом, тогда как другие устройства, выполненные для обслуживания системы или, в частности, для весов погрузчика, могут быть, например, установлены на лесохозяйственную машину. Центральный узел имеет необходимую возможность хранения и обработки, посредством которой информация об измерениях весов погрузчика может быть обработана и представлена оператору. Действительные весы погрузчика образованы из серьги 18, которая прикреплена между стрелой 19 и вращателем 20 погрузчика 11. В применении на фиг.1a, захват 20', который поворачивается вращателем 20, прикреплен к вращателю 20. Весы погрузчика также могут быть установлены в других транспортных средствах или машинах, которые относятся к транспортировке и загрузке материалов и в которых требуется надежное взвешивание. Подробная конструкция и размещение компонентов весов погрузчика может значительно изменяться в пределах объема настоящего изобретения. Например, датчики силы и, возможно, ускорения, содержащиеся в серьге, упомянутые в подробном описании заявки, также могли бы быть расположены где-то еще, а не между концом стрелы и вращателем, тем не менее, таким образом, чтобы могла бы быть измерена требуемая информация о силе и/или весе и, например, ускорении.

Длина серьги обычно составляет около 300 мм, и диапазон практического взвешивания составляет, например, 70-2000 кг. В серьге 18 имеется датчик 21 веса, посредством которого взвешивается загружаемый груз. Функционально, в этом случае речь идет о датчике, реагирующем на силу. Так как сила вызывается взвешиваемой массой, используется термин «датчик веса». Датчик веса может быть основан, например, на тензометрическом датчике или, в качестве альтернативы, например, на гидравлическом устройстве, предпочтительно, комбинации гидравлического цилиндра и датчика давления/передатчика. Серьга также включает в себя один или более датчиков ускорения, измеряющих ускорение относительно одной или более осей, как, например, в этом случае один двухосевой датчик 22 ускорения, который может быть использован для отслеживания перемещений погрузчика. На самом деле, известны простые весы погрузчика, которые не имеют упомянутой обратной связи об ускорении или другой и предназначены для надежной работы только в статических ситуациях. Информация об ускорении также может быть использована для регулировки масштаба нагрузки, поскольку перемещение нагрузки будет естественно влиять на результат взвешивания. Информация, полученная от датчиков ускорения, может быть использована для корректировки массы перемещающегося груза. Тогда весь подъем может быть использован для взвешивания груза и, таким образом, для достижения лучшей точности. Оси определения датчиков ускорения расположены с образованием перекрестия друг с другом, позволяя получать исчерпывающую информацию по перемещению и поведению серьги даже с использованием только двух датчиков. Также, разумеется, возможно использовать устройство, измеряющее ускорение относительно трех осей, в котором датчики, измеряющие ускорение параллельно каждой оси, могут быть отдельными или объединенными для образования единой совокупности. В центральном узле также имеются необходимые источники напряжения и соединения передачи информации для управления различными компонентами. В этом случае имеется CAN шина 23 между серьгой 18 и центральным узлом 16. Как это само по себе известно, передача информации также может быть осуществлена при желании полностью без проводного соединения. Это может быть преимуществом, если информация должна быть передана в трудных окружающих условиях, таких как в связи со стрелами лесохозяйственной машины, которые могут легко удариться о внешние препятствия.

Датчик 21 веса встроен в серьгу 18 и может быть использован для измерения сил как в продольном, так и в поперечном направлениях серьги 18. В статической ситуации, когда форвардер находится на горизонтальной поверхности, продольное направление будет по существу находиться в направлении силы тяжести, и по существу прямое натяжение будет направлено к датчику веса, учитывая, что груз был захвачен в центре относительно его центра тяжести. Когда форвардер находится на наклонной поверхности и/или с неуравновешенным грузом, к серьге также будут направлены наклонные силы, которые также могут быть измерены с использованием датчика веса. Двухосевой датчик 22 ускорения расположен на электронной плате 24. У верхнего конца серьги 18 имеется отверстие 25 для пальца, посредством которого серьга 18 прикреплена к стреле. Соответственно, у нижнего конца имеется второе отверстие 26 для пальца, посредством которого серьга 18 прикреплена к вращателю. Отверстия расположены под прямыми углами друг к другу, так что захват может качаться в двух направлениях. Иначе говоря, отверстия расположены перекрестно таким образом, что верхний палец обеспечивает перемещение параллельно стреле и нижний палец обеспечивает поперечное перемещение. В то же время, датчик веса может быть использован для измерения сил, вызванных эксцентриковым грузом. В этом случае нижний палец находится в упомянутом выше поперечном направлении. Выше описан один пример применения весов погрузчика. Тем не менее, сам по себе способ также подходит для других типов взвешивающих систем.

На фиг.2a-c схематично показаны этапы способа согласно изобретению. Способ направлен на использование при проверочном взвешивании весов погрузчика. Проверочное взвешивание требуется для оценки и определения надежности весов погрузчика. Проверочное взвешивание также требуется для регулировки весов погрузчика, если появляются отклонения от заданных пределов при проверочном взвешивании. В способе груз 27, который взвешивается, поднимается посредством погрузчика 11, оснащенного весами 13 погрузчика. При проверочном взвешивании, величины, изменяемые весами 13 погрузчика, записываются, и весы 13 погрузчика регулируются на основании записанных величин. Регулировка осуществляется первоначально посредством программного обеспечения. Иначе говоря, конкретные заданные величины изменяются с помощью пользовательского интерфейса центрального узла. Согласно изобретению, реальный груз 28, который взвешивается в неподвижном состоянии, используется в качестве груза 27. Прежде всего, посредством использования реального груза возможно исключить использовавшийся ранее испытательный груз. К тому же, взвешивание, прежде всего, осуществляется без перемещения, так что результат измерения для массы груза получается в статическом состоянии. В статическом состоянии, факторы, нарушающие взвешивание, настолько незначительны, насколько это возможно. После этого, этот же реальный груз 28 взвешивается во время нормального перемещения. Иначе говоря, груз взвешивается во время перемещения, например во время перемещения груза из загрузочного пространства к штабелю. Один способ выполнения проверочного взвешивания описан в примере. Способ согласно изобретению также работает, например, в ситуации загрузки. Тогда нормальное перемещение происходит снаружи загрузочного пространства, например, с поверхности земли к загрузочному пространству. Обратная работа была бы подходящей, например, для обращения с насыпными грузами, когда насыпные грузы перемещаются посредством захватывания только один раз. При необходимости, груз опускается назад в загрузочное пространство/на загрузочное пространство, чтобы переноситься им, так чтобы масштаб нагрузки был установлен на ноль, и второй подъем будет соответствовать настолько близко, насколько это возможно, нормальному подъему. Тогда будет получен опорный результат для массы груза в динамическом состоянии. Согласно изобретению, из этих двух взвешиваний определяется опорная величина одного и того же реального груза 28, на основании которой регулируются весы 13 погрузчика, при необходимости, и/или определяется точность весов 13 погрузчика. Иначе говоря, если, на основании проверочного взвешивания, точность весов погрузчика находится на приемлемом уровне, проверочное взвешивание останавливается и работа может продолжаться нормально. С другой стороны, избыточное отклонение требует осуществления измерений, о которых речь будет идти далее. Опорная величина может быть индивидуальной величиной, или она может состоять из нескольких величин, или может быть множество величин. Решение согласно настоящему изобретению в любом случае обеспечивает эффективную оценку точности, осуществляемой взвешивающей системой, в любое время и, например, передачу предупреждения оператору взвешивающей системы, такому как водитель лесохозяйственной машины, если точность определена как отклоняющаяся от заданных целей. Иначе говоря, оператору взвешивающей системы дается и/или показывается оценка точности взвешивания во взвешивающей системе в любое время. В целом, величина точности определяется по существу непрерывно, и величина точности в любое время и/или ее предполагаемая оценка передаются оператору.

Упомянутые два взвешивания одного и того же реального груза также могут быть выполнены в другом порядке. Иначе говоря, проверочное взвешивание также может быть осуществлено таким образом, чтобы оператор не был проинформирован о том, что вопросом является проверочное взвешивание. Тогда груз будет перемещен из загрузочного пространства нормально к штабелю и, в то же время, груз будет взвешен во время перемещения. После перемещения, устройство требует, чтобы нагрузка была немедленно остановлена, чтобы нагрузка взвешивалась в неподвижном состоянии. Водитель не может оказывать влияние на взвешивание, так как устройство информирует его об этом только впоследствии. При необходимости, груз опускается для того, чтобы сбросить весы на ноль перед взвешиванием. Описанный выше способ легко осуществим, так как весы присоединены к системе управления машины. Тогда может быть использовано программное обеспечение для предотвращения открывания захвата, если стоит вопрос о проверочном взвешивании. После неподвижного взвешивания, груз может быть опущен на штабель, и захват может быть открыт. После этого, выгрузка продолжается нормально.

На фиг.2a схематично показано проверочное взвешивание согласно изобретению. В этом случае реальный груз 28 был поднят на высоту около одного метра над загрузочным пространством 12 машины и/или над грузом, который находится в нем, и теперь висит свободно, ничего не касаясь. На основании датчиков ускорения или информации об измерениях в целом, взвешивающая система решает, что качание остановилось, когда взвешивается статический груз. В принципе, в существующем способе, может быть заданная программа для проверочного взвешивания в центральном узле. Тогда оператор выбирает обсуждаемую программу и действует описанным выше образом. Тем не менее, реальный груз 28 предпочтительно выбирается случайным образом или посредством классификации желаемым образом грузов как принадлежащих получаемым классам, чтобы был получен достаточно представительный образец для проверочного взвешивания. Классификация может быть предпочтительно осуществлена, например, с помощью классов массы для груза и/или посредством сортов древесины. Например, классы массы могут быть, например, 200-400 кг, 400-600 кг и 600-800 кг, тогда как сорта древесины могут представлять собой, например, волокно сосны, фракцию топливной древесины, бревно ели и так далее. Тогда оператор не должен и не может быть оповещен о проверочном взвешивании, вместо этого сама система выбирает грузы, используемые как объекты для проверочного взвешивания, для получения наиболее полезного образца. Иначе говоря, классы веса и/или сорта древесины выбираются предпочтительно специально для проверочного взвешивания. Тогда оператор может сосредоточиться на своей работе, оставляя центральному узлу определение того, когда произойдет проверочное взвешивание. Это также будет гарантировать, что проверочное взвешивание выполняется достаточно часто. На основании измеренных величин, центральный узел также может изменять частоту проверочных взвешиваний. Например, если водитель и сорт древесины остаются неизменными долгое время, проверочное взвешивание может требоваться только изредка. Соответственно, когда количество переменных увеличивается и/или становится более частым, проверочное взвешивание может проводиться часто. Таким же образом, частота может быть изменена на основании проверочных взвешиваний. Если точность уменьшается, проверочное взвешивание будет осуществляться более часто, и наоборот. На основании вычислений и испытаний, должно быть достаточно от четырех до пяти проверочных взвешиваний в день. Очевидно, что если ненужные проверочные взвешивания могут быть исключены посредством использования решения согласно изобретению, могут быть достигнуты значительные преимущества. Случайная команда от центрального узла на выполнение проверочного взвешивания уменьшит воздействие оператора на результат. Иначе говоря, раннее оповещение исключается, чтобы было достигнуто более исчерпывающее и точное проверочное взвешивание. К тому же, устройство взвешивания может чувствовать изменения, происходящие в рабочих процедурах, например, на основании сигналов, выдаваемых датчиком ускорения, и делает запрос или предложения о том, чтобы проверочное взвешивание выполнялось, когда появляется эта потребность. С другой стороны, водитель может, при желании, осуществить проверочное взвешивание с поддержкой системы. Тогда, например, могут быть выполнены пять подъемов груза, когда система выберет случайным образом упомянутые пять подъемов из последующих грузов, которые являются проверочными взвешиваниями. Таким образом, весы погрузчика могут быть быстро скорректированы для правильного измерения, например, после операций по обслуживанию, если к этому привела поломка, например, по установке нового датчика веса.

На фиг.2b реальный груз 28 опущен обратно в загрузочное пространство 12, когда весы погрузчика устанавливаются на ноль. Во время установки на ноль, захват удерживается закрытым, так что груз останется по существу таким же. Система также может быть запрограммирована для предотвращения открывания захвата, таким образом, предотвращая изменение груза. На втором этапе проверочного взвешивания, груз 27 поднимается и перемещается к штабелю (фиг.2c) согласно нормальной рабочей процедуре. Если результат проверочного взвешивания, осуществленного таким образом, представляет собой приемлемую точность, работа может быть продолжена без прерывания.

Выше было упомянуто случайное проверочное взвешивание, образованное центральным узлом. В таком случае поднимаемые грузы неизбежно имеют разные веса. Например, некоторые из грузов могут состоять из древесины с длинным волокном, а некоторые только из вершин деревьев. Таким образом, согласно изобретению, грузы с разным весом взвешиваются при проверочном взвешивании. На практике, грузы могут весить, например, 100-1000 кг. Когда начинается выгрузка загрузочного пространства, захват легко наполняется, когда образуется тяжелый груз. Соответственно, например, при заборе последнего волоконного дерева из загрузочного пространства, образуется легкий груз. Благодаря центральному узлу, оператор, тем не менее, не должен думать о предстоящем проверочном взвешивании и, таким образом, может сосредоточиться на его действительной работе. Центральный узел также запрограммирован таким образом, чтобы сорт древесины, загружаемый каждый раз, мог быть введен в центральный узел. Таким образом, грузы разных сортов также могут быть взвешены при проверочном взвешивании, позволяя учитывать эти отличительные особенности. Например, при первом прореживании или при сборе топливной древесины, загружаемые связки полноразмерной коммерческой древесины или топливной древесины, будут иметь длину в несколько метров. В этом случае груз, образованный из коммерческой древесины, часто наклоняется, что может вызвать ошибку во взвешивании. С другой стороны, пни, например, являются плотными и тяжелыми. В дополнение к сорту древесины и весу груза, проверочное взвешивание и регулировка устройства зависят от водителя. Иначе говоря, для разных водителей могут быть заданы разные настройки, так что помеха от персональной манеры работы водителя может быть отфильтрована. При желании, также возможно учитывать, например, направление перемещения погрузчика при выгрузке груза. Таким образом, возможно учитывать, выгружается ли груз на правую или на левую сторону загрузочного пространства, при взгляде с направления вращающегося устройства погрузчика. Вращающееся устройство обычным образом оснащено датчиками, чтобы был известен угол вращения стрел относительно установочной базы вращающегося устройства.

Обычно, даже единственное проверочное взвешивание, осуществляемое время от времени, будет давать достаточно хорошую уверенность в надежности весов погрузчика и, к тому же, эта информация может быть записана в журнале регистрации событий взвешивающей системы или в каком либо другом подходящем месте, которая на практике будет позволять документировать отслеживание точности взвешивающей системы. Тем не менее, опорная величина предпочтительно определяется из нескольких последовательных проверочных взвешиваний разных грузов, и величина точности, на основании которой регулируются весы погрузчика, вычисляется из определенных опорных величин. Центральный узел также может собирать величины из нескольких проверочных взвешиваний и образовывать их результат, на основании которого могут быть отрегулированы весы погрузчика, если это необходимо. Тогда могут быть учтены воздействия оператора и сортов товаров на работу весов погрузчика, и в этом случае величина весов погрузчика может быть сделана соответствующей реальной массе лучше, чем раньше. Если ошибка является систематической, то есть она повторяется независимо от оператора и сорта древесины, в центральном узле может быть выполнена соответствующая корректировка. В этом случае оператор изменяет заданные величины с центрального узла. Кроме того, центральный узел может быть запрограммирован для использования информации, накопленной при нормальных взвешиваниях и проверочных взвешиваниях, для регулировки работы весов погрузчика. Иначе говоря, на основании осуществленных измерений, центральный узел может оценивать конкретные величины настройки и корректировки, и в этом случае весы погрузчика регулируются независимо. Иначе говоря, на основании величины точности проверочных взвешиваний, например, весы погрузчика регулируются посредством программного обеспечения на основании результатов проверочных взвешиваний.

Даже несмотря на то что проверочное взвешивание происходит с достаточной точностью описанным выше образом, надежность весов погрузчика может быть дополнительно улучшена посредством использования в качестве груза испытательного груза, который как таковой известен. Испытательный груз 29 показан на фиг.1a и может быть, например, трехметровой в длину стальной трубой, которая полностью залита бетоном или каким-либо другим материалом для создания желаемой массы. Как таковые, размер и масса испытательного груза не имеют большого значения при условии, что масса точно известна и может быть предположена как равномерно распределенная внутри испытательного груза. В этом случае испытательное взвешивание осуществляется только неподвижно, так что весы погрузчика теоретически приведены в правильный диапазон измерений, и могут быть обнаружены ошибки, вызванные, например, поломками устройства. Предпочтительно используется более высокая точность, чем требуемая от взвешивающей системы, и проверочное взвешивание также осуществляется, когда испытательный груз наклонен. Наклон достигается посредством захватывания испытательного груза не по центру таким образом, чтобы испытательный груз принял наклоненное положение, в котором один его конец расположен ниже, чем другой. Иначе говоря, верхний и нижний пальцы серьги позволяют грузу наклоняться в положение, соответствующее состоянию равновесия. При статическом проверочном взвешивании, требуется точность, составляющая, например, ±2%. Величины проверочного взвешивания, которое осуществляется время от времени, например один раз в неделю, записываются и используются при проверочном взвешивании согласно изобретению.

Так как предметом обсуждения является проверочное взвешивание, будет достаточно убедиться, что точность весов погрузчика лежит в пределах допуска. Тем не менее, при каждом проверочном взвешивании, опорная величина или величина точности, созданная из опорных величин, сравнивается с заданными предельными величинами, и, если предельные величины превышены, создается отчет об ошибке. Отчет об ошибке может представлять собой, например, просто оповещение оператора, который выполняет установленные операции. Согласно упомянутому выше, особенно при систематических ошибках, центральный узел может регулировать величины настройки посредством программного обеспечения. Тем не менее, одно или более проверочных взвешиваний предпочтительно осуществляются на основании отчета об ошибках, так что могут быть исключены случайные ошибки при проверочном взвешивании или при действиях оператора. Если после неоднократных проверочных взвешиваний достигнута приемлемая точность, работа может быть продолжена нормально. Если, тем не менее, по меньшей мере три проверочных взвешивания привели к отчету об ошибках, весы погрузчика регулируются вручную. При необходимости используется испытательный груз, так что могут быть исключены, например, поломки датчика.

На фиг.3 показаны этапы проверочного взвешивания согласно изобретению. Программа центрального узла предлагает, например, от четырех до пяти раз в рабочий день, что речь идет о проверочном подъеме. Предложение или, скорее, оповещение появляется на устройстве отображения, когда начинается подъем груза с загрузочного пространства к штабелю. Также может быть дано аудиовизуальное обозначение оповещения, например слышимый сигнал и/или световое обозначение или, более предпочтительно, сообщение, данное на экране устройства отображения, и звуковой сигнал. Согласно данной инструкции оператор поднимает груз с загрузочного пространства и оставляет груз висящим свободно. Как только груз прекращает качаться, весы погрузчика взвешивают статический груз. То, что груз остановился, может быть выяснено также из информации об измерениях датчиков веса и/или ускорения. Если информация об измерениях и величины, определенные из них, лежат в заданных пределах, взвешенная масса может быть записана. После того как инструкция приходит в устройство отображения, оператор опускает груз обратно на загрузочное пространство, когда весы погрузчика устанавливаются на ноль. Наконец, оператор осуществляет нормальный подъем с загрузочного пространства к штабелю и, в то же время, отслеживает скорость подъема и/или время, затраченное на подъем, что может быть использовано во взвешивающей системе.

Опорная информация записывается в центральном узле из каждого проверочного взвешивания, так что на протяжении одной недели, например, могли быть легко накоплены 20 проверочных взвешиваний, которые соответствуют известному проверочному взвешиванию, основанному на испытательном грузе. Так как решение, касающееся проверочного взвешивания, выполняется, когда начинается подъем, программа может выбирать грузы таким образом, чтобы проверочное взвешивание было осуществлено с использованием грузов с разными весами, например в диапазоне 100-1000 кг, и, к тому же, с разными сортами древесины. Тогда будет получена исчерпывающая информация об измерениях, на основании которой весы погрузчика могут быть тонко настроены таким образом, чтобы они измеряли разные типы грузов настолько правильно, насколько это возможно. Из отслеживания весов погрузчика, полученного из проверочных отчетов, полученных из центрального узла, легко понимаемая и надежная информация доступна для продавца леса на корню, для подрядчиков и для покупателей леса, а также для владельцев машины, подрядчиков машины и также для водителя. В то же время, количество раз использования испытательных грузов может быть очевидно уменьшено, и даже во время проверочного взвешивания древесина перемещается из загрузочного пространства к штабелю. Экономия времени по сравнению с настоящим проверочным взвешиванием может легко достигать более двух часов в неделю, если раньше испытательный груз использовался один раз в день и с проверочным взвешиванием это занимало около получаса. В то же время, точность весов погрузчика существенно улучшается.

Далее в основном описаны этапы способа согласно изобретению со ссылкой на фиг.3 и 4. Блок-схема согласно фиг.3 продолжается на фиг.4 согласно стрелкам. Этап 30 представляет собой начало, которое в целом соответствует включению центрального узла. С другой стороны, проверочное взвешивание также может быть начато вручную. В этом случае система предполагает, что проверочное взвешивание будет выполнено со следующим грузом. Таким образом, следующий этап 31 представляет собой ввод нового груза. По умолчанию, система работает в фоновом режиме, так что оператор не может подготовиться к предстоящему проверочному взвешиванию, если только он сам не запустил проверку. На следующем этапе 32 начинается выгрузка груза на штабель. На основании случайного образца, система оповещает оператора о том, что это - проверочное взвешивание (этап 33). Оповещение приходит только тогда, когда подъем начался, но не перед этим. Таким образом, оператор не может подготовиться к проверочному взвешиванию. Оператор останавливает груз, чтобы оставить его висящим свободно (этап 34). Когда груз остановлен, система записывает массу груза (этап 35). После записи, система оповещает оператора об этом (этап 36), когда оператор, направляемый системой, опускает груз обратно в загрузочное пространство (этап 37). Остановка груза может быть, как описано выше, определена автоматически, посредством использования информации, доступной от датчиков веса и/или ускорения. С другой стороны, интерпретация того, что груз остановился, при желании может также быть оставлена на выполнение - и на ответственность - оператора взвешивающей системы. Оператор получает оповещение о том, что была осуществлена установка на ноль и возможен нормальный подъем (этап 38). Система опять направляет оператора, чтобы осуществить нормальный подъем к штабелю (этап 39), и во время подъема груз взвешивается в динамическом состоянии. Согласно изобретению, система вычисляет опорную величину из двух измерений и оповещает о том, лежит ли точность в допустимых пределах (этап 40). На этапе 41 выбора, ответ ДА прерывает проверочное взвешивание, в результате чего создается отчет. Отчет остается в системе как накопленная информация и может быть передан другим системам, например, для удостоверения проверочного взвешивания или для других целей. После создания отчета система возвращается в состояние нормальной работы, в котором каждый груз взвешивается динамически для определения полной массы груза. Тем не менее, проверочное взвешивание в системе всегда происходит в фоновом режиме и начинается случайно или по команде оператора. Случайность также может быть направлена и/или подчеркнута, как описано выше, на желаемые категории груза, например, на основании веса груза и/или сорта товаров. Система также может отслеживать точность и, при необходимости, начинать проверочное взвешивание в любое время, когда это предполагается преимущественным, например, в отношении абсолютной точности и/или распределения взвешивания.

На этапе 41 выбора также возможен ответ НЕТ, причем в этом случае система оповещает об отклонении и оператору показывается отчет (этап 42). В этом случае оператор, направляемый системой, осуществляет новый подъем (этап 43). Например, если после трех подъемов отклонение все еще является большим, оператор переходит к ручной регулировке (этап 44). В этом иллюстративном варианте осуществления, регулируется дисплей веса системы, посредством изменения которого калибруется система (этап 45). После регулировки, регулировка подтверждается в системе (этап 46), которая возвращается в состояние нормальной работы. При желании или когда это предложено системой, оператор далее может осуществить проверочное взвешивание согласно этапам 31-41.

На фиг.5 показан альтернативный способ выполнения проверочного взвешивания. В этом случае груз нормально перемещается к штабелю, так что система взвешивает груз во время перемещения (этап 39). Направляемый системой, оператор останавливает груз, чтобы он висел над штабелем, без открывания захвата (этап 34). Теперь этот же груз взвешивается неподвижно. После проверочного взвешивания, захват открывается, и выгрузка груза может быть продолжена нормально.

Далее описан один пример определения величины точности. В этом случае взвешивающая система записывает пять последовательных проверочных взвешиваний. Кроме того, система вычисляет сначала разность между статическим подъемом и динамическим подъемом из каждого проверочного взвешивания. Затем взвешивающая система вычисляет разность процентного содержания статического подъема. Обсуждаемая процентная доля представляет собой величину точности, которая может быть оповещена оператору. Взвешивающая система отслеживает проверочные подъемы, и на основании них может быть оценена будущая точность, или может быть объявлена, например, средняя точность пяти предшествующих проверочных взвешиваний. Например, статические взвешивания груза составили 821, 727, 969, 822 и 704 кг. Соответственно, динамические взвешивания составили 867, 738, 961, 901 и 724 кг. Их них может быть вычислена средняя величина точности, то есть в этом случае разность процентного содержания, составляющая +1,16%, которая лежит в допустимых пределах. Различные переменные могут быть добавлены к определению величины точности, но основными величинами являются два последовательных взвешивания одного и того же груза.

Взвешивающая система может автоматически образовывать и передавать величину и/или символ или другой сигнал, отображающий точность взвешивающей системы, с помощью которого водитель во время работы может легко и по существу непрерывно отслеживать оцененную точность. На практике, оператору будет дан, например, графический символ или простая числовая величина в устройстве отображения.

Система может принимать во внимание одновременно несколько разных переменных, как описано выше. В дополнение к изменениям в сортах древесины и операторах, могут быть приняты во внимание измерения рабочих условий и процедур при проверочном взвешивании. Например, может быть принята во внимание асимметричность форвардера или погрузчика, и в этом случае одинаковая точность будет получена при выгрузке на грузовой трактор или загрузке с него как с левой, так и с правой стороны. Тогда возможные несимметричности и неидеальности могут быть запрограммированы в систему. Возможные различия могут быть обнаружены посредством осуществления проверочных взвешиваний в обоих направлениях, то есть направо и налево, от выгружаемого груза. Если необходимо, подъем может быть выполнен налево, даже если штабель может находиться справа, и наоборот. Необходимые регулировки выполняются оператором и/или системой. Технически, взвешивающая система может определять направление выгрузки без какого-либо воздействия оператора, поскольку, например, при установке погрузчика или подъемника, в погрузчике устанавливается чувствительное средство, отслеживающее угол поворота, например, в его вращающемся устройстве. Таким образом, воспринимающие устройства весов погрузчика оповещают взвешивающую систему об угле поворота в любое время. С другой стороны, перемещения погрузчика также могут отслеживаться с достаточной точностью для назначения также без отдельных воспринимающих устройств, если операции погрузчика, в частности управление его вращающимся устройством, отслеживаются во время работы.

Изобретение относится к весоизмерительным системам и может быть использовано для проверочного взвешивания взвешивающей системы. В способе подъемник, оснащенный взвешивающей системой, используется для подъема груза, который взвешивается, и величина, измеренная взвешивающей системой, записывается. В способе взвешивающая система регулируется согласно требованию, на основании записанных величин. Реальный груз, который взвешивается в неподвижном состоянии, используется как груз. Этот же реальный груз также взвешивается во время нормального перемещения в подвижном состоянии. Опорная величина определяется из этих двух взвешиваний одного и того же реального груза, на основании которой взвешивающая система регулируется при необходимости, и/или оценивается точность, возможно, достигнутая взвешивающей системой. Технический результат заключается в повышении точности и оперативности контроля взвешивающей системы. 2 н. и 15 з.п. ф-лы, 5 ил.

1. Способ проверочного взвешивания во взвешивающей системе, в котором подъемник (15), оснащенный взвешивающей системой (14), используют для подъема груза (27), который взвешивается, и записывают величину, измеренную взвешивающей системой (14), при этом взвешивающую систему (14) регулируют согласно требованию, на основании записанных величин, отличающийся тем, что в качестве груза (27) используют реальный груз (28), который взвешивают в неподвижном состоянии, и такой же реальный груз (28) взвешивают во время нормального перемещения в подвижном состоянии, и из этих двух взвешиваний одного и того же реального груза (28) определяют опорную величину, на основании которой взвешивающую систему (14) регулируют, при необходимости, и/или оценивают точность, возможно, достигнутую взвешивающей системой (14).

2. Способ по п. 1, отличающийся тем, что реальный груз (28) выбирают случайным образом.

3. Способ по п. 1, отличающийся тем, что опорную величину определяют из нескольких последовательных проверочных взвешиваний разных грузов и величину точности вычисляют из определенных опорных величин, на основании которых устанавливают взвешивающую систему (14), при необходимости, и/или точность взвешивающей системы (14).

4. Способ по п. 3, отличающийся тем, что величину точности определяют по существу непрерывно и величину точности в любое время и/или ее предположенную оценку передают как таковую цифровом виде или каким-либо другим образом к оператору.

5. Способ по п. 3 или 4, отличающийся тем, что взвешивающую систему (14) регулируют посредством программного обеспечения на основании величины точности и/или ее оценки.

6. Способ по п. 1, отличающийся тем, что при проверочном взвешивании взвешивают грузы с разными весами.

7. Способ по п. 1, отличающийся тем, что при проверочном взвешивании взвешивают грузы, представляющие разные сорта товаров.

8. Способ по п. 6 или 7, отличающийся тем, что разные типы груза классифицируют и образованные классы веса и/или сорта товаров выбирают для выделения при проверочном взвешивании.

9. Способ по п. 1, отличающийся тем, что, в дополнение к реальному грузу (28), в качестве груза (27) по меньшей мере время от времени используют испытательный груз (29), масса которого точно известна и посредством которого проверочное взвешивание осуществляют только в статическом состоянии.

10. Способ по п. 1, отличающийся тем, что опорную величину сравнивают с заданными предельными величинами и, если предельная величина превышена, создают отчет об ошибках.

11. Способ по п. 10, отличающийся тем, что, на основании отчета об ошибках, осуществляют одно или несколько проверочных взвешиваний с использованием реального груза (28).

12. Способ по п. 11, отличающийся тем, что если по меньшей мере три проверочных взвешивания приводят к отчету об ошибках, взвешивающую систему (14) регулируют вручную.

13. Способ по п. 1, отличающийся тем, что реальный груз (28) взвешивают сначала в неподвижном состоянии, а затем в подвижном состоянии.

14. Способ по п. 1, отличающийся тем, что реальный груз (28) взвешивают сначала в подвижном состоянии, а затем в неподвижном состоянии.

15. Устройство проверочного взвешивания во взвешивающей системе, где принадлежащий к устройству подъемник (15) оснащен взвешивающей системой для взвешивания груза (27), поднимаемого подъемником (15), и взвешивающая система (14) включает в себя центральный узел (16) для записи величины, измеренной взвешивающей системой (14), и, при необходимости, для регулировки взвешивающей системы (14) на основании записанных величин, отличающееся тем, что реальный груз (28) выполнен с возможностью быть использованным в качестве груза (27) для взвешивания груза как в неподвижном состоянии, так и для взвешивания реального груза (28) в подвижном состоянии во время нормального перемещения, и центральный узел (16) выполнен с возможностью определения опорной величины из этих двух взвешиваний одного и того же реального груза (28), чтобы регулировать взвешивающую систему (14), при необходимости, и/или чтобы оценить точность, возможно, достигнутую взвешивающей системой (14).

16. Устройство по п. 15, отличающееся тем, что взвешивающая система (14) регулируется посредством программного обеспечения на основании оцениваемой точности.

17. Устройство по п. 15 или 16, отличающееся тем, что оно расположено в транспортно-загрузочном оборудовании.

| WO 9409347 A1 28.04.1994 | |||

| Канатный барабан | 1987 |

|

SU1495277A1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2148800C1 |

Авторы

Даты

2016-02-20—Публикация

2012-01-24—Подача