Изобретение относится к режущим инструментам и может быть использовано для обработки материалов резанием при токарной обработке, фрезеровании, сверлении, строгании и т.д.

Уровень техники

Все известные аналоги содержат режущую кромку и переднюю поверхность режущей кромки на длине участка давления срезаемого слоя и стружки общее тело. Это ведет к тому, что помимо собственного нагрева кромка получает тепло от собственной передней поверхности, что не пропускает охлаждающий вектор теплообмена в теле к режущей кромке, а хладагент ввиду плотного соприкосновения передней поверхности со срезаемым слоем и стружкой к режущей кромке не проходит, а в случае выполнения режущей пластины тонкой она не выдерживает нагрузки на изгиб и излом, также механическую прочность поперечного сечения сниженной площади не выдержит и пластина, также и установленная тангенциально, обычно превышающая толщиной участок давления срезаемого слоя и стружки для прочности. Так в теле режущей кромки между передней и задней поверхностью создается температурная область, через которую не проходит никакой охлаждающий вектор и давление на тело режущей пластины имеет увеличенную площадь воздействия. При этом в теле режущей пластины при непрерывном резании образуется граница разности температур, которая удалена от режущей кромки, из-за чего вокруг кристаллов режущей кромки от трения задней и передней поверхности образуется тепловая зона, температура которой превышает предел механической стойкости и лишает кристаллы режущей кромки путем теплоотвода снизить порог нагрева до температуры, при которой механические свойства не снижаются.

Известен режущий инструмент, содержащий режущую пластину и внутренний канал, содержащий входной и выходной каналы, выполненный от кромки к периферии режущей пластины, и устройство фиксации режущей пластины к корпусу (см. SU №1171219, Гулянский Л.Г., 07.08.1985 г.).

Недостатком является то, что вектор охлаждения не доходит к режущей кромке, т.к. она вынуждена быть толстой для исключения поломки от сил резания при изгибе.

Стружка и деформируемый срезаемый слой трением с давлением действуют на всю верхнюю поверхность режущей пластины, от чего кромка получает нагрев с тыла, причем крепление режущей пластины со всеми известными условиями резания обуславливает увеличенное поперечное сечение для прочности от сил резания, а это увеличивает расстояние от охлаждающей среды до режущей кромки, что для основных композитов твердого сплава недостаточно для охлаждения кромки. Таким образом у этого замечательного аналога увеличена площадь восприятия нагрева с одновременным затруднением теплообмена между кромкой и хладагентом. Или количество тепла, полученного режущей кромкой, более значительно возможности количества холода, полученного режущей кромкой. При этом герметичность плохо обеспечена из-за центрального отверстия, а также того, что участок соприкосновения режущей пластины и корпуса инструмента, который имеет первое значение для исключения попадания хладагента в зону резания, воспринимает все нагрузки резания, включая вибрации, при которых при увеличении давления также нарушается герметичность при одностороннем прижиме режущей пластины.

Недостаток крепления режущей пластины заключается в одностороннем прижиме режущей пластины, при котором со стороны, не прижатой к корпусу, жидкость под давлением струей попадет в зону резания и на обрабатываемую деталь, что также отрицательно влияет на процесс резания, при котором производится деформация срезаемого слоя в состоянии высокой пластичности стружки за счет повышенных температур резания или, например, при обработки серых чугунов, где графит превратится в цементит. Также конструкция не предусматривает возможность содержания перетачиваемой режущей пластины, т.к. не имеет возможности регулировки смещения режущей пластины относительно торца режущего инструмента, а переточка возможна только с одновременной переточкой корпуса, что недопустимо для герметизированного канала охлаждения.

Известен режущий инструмент, содержащий канал в виде отверстия, выходящий на переднюю поверхность режущей пластины вблизи ее режущей кромки, и дополнительный канал, выходящий на заднюю поверхность режущей пластины, а также поперечный паз, выполненный в корпусе сверлильной головки под режущими пластинами в направлении от плоскости крепления последних к корпусу сверлильной головки (RU №2156180, опубл. 20.09.2000. Подольский машиностроительный завод).

Недостатком является то, что отверстия, выходящие на переднюю поверхность, расположены вблизи режущей кромки внутри тела режущей пластины и резко снижают ее механическую прочность. Причем давление хладагента, выходящего под режущей кромкой со стороны задней поверхности, направлено от режущей кромки, т.к. проходы для хладагента не направлены к ней. При этом изготовление отверстия, особенно с ужением на выходе, под углом в твердом сплаве при его прессовании выполнить невозможно, а неограниченная толщина режущей пластины не предусматривает преимущество охлаждения теплообменом ее основания над нагревом от трения стружки. При этом область применения, обозначенная авторами, ограничена.

Известен режущий инструмент, содержащий пластину для подачи хладагента и режущую пластину (US 2008/0175677, опубл. 24.07.2008, P.D. Prichard, KENNMETAL INC.)

Недостатком является то, что угол перехода от передней поверхности режущей кромки к поверхности, сопряженной с пластиной охлаждения, не защищен от контакта со стружкой, что исключает попадание хладагента на переднюю поверхность режущей кромки и самой режущей кромки в частности, причем из-за ребра угла перехода, по которому сходит стружка, режущая кромка и ее передняя поверхность получают разрушение и зарождение трещин, также получают огромный нагрев от трения, что заставляет увеличивать расстояние от режущей кромки и отдалять все возможные конструктивные элементы, что не отличает данный аналог от всех известных по техническим эффектам, т.к. режущие нагрузки, контакт с хладагентом на режущей кромке такие же.

Известен режущий инструмент и взятый за прототип, содержащий верхнюю и нижнюю крепежные части с отверстиями для прохода хладагента (RU №2481925 Огоньков К.Э. Опубл. 20.05.2013).

Недостатком является то, что увеличена площадь контакта стружки при ее давлении на переднюю поверхность режущей кромки, что ведет к увеличению негативной стойкости трению и увеличению площади источников тепла для режущей кромки и их количества. При этом при прижиме режущей пластины прижимной элемент выполнен без возможности упора по двум точкам опоры между воздействующей прижимом точкой винта. Это ведет к тому, что режущая пластина имеет возможность вибрации, расслабляющие силу прижима, т.к. режущая пластина прижата не через отверстие, а рычагом, не имеющим силы в дальней от прижимного винта точке, причем при увеличении силы завинчивания винта прижимной элемент ломается, т.к. в дальней от прижимного винта точке силы вибрации от резания увеличивают, за счет плеча, воздействие на промежуток прижимного элемента между винтом и крайней точкой, прижимающей режущую пластину, при этом конструкция не выдерживает высоких давлений хладагента.

При этом данная конструкция работает при увеличенных силах, затрачиваемых на изгиб срезаемого слоя и стружки, что увеличивает также тепловыделение на режущей кромке и увеличивает давление на переднюю поверхность режущей кромки.

При этом крепежные части не участвуют в сдвиге срезаемого слоя, что исключает его участие в резании и отводе части тепла, давления и трения от режущей пластины.

Соединение передней поверхности режущей кромки с верхней прижимной пластиной, которая имеет пороги ниже кромки, не выполнено на участке центра давления срезаемого слоя, из-за чего хладагент не попадает на участок центра давления стружки передней поверхности, также не производится смазка, т.к. между передней поверхностью и срезаемым слоем и далее стружкой очень плотное соприкосновение, при котором никакое давление хладагента, имеющего пределы прочности агрегатного состояния ниже пределов прочности инструментальных сплавов, необходимых для противостояния давлению срезаемого слоя.

Выходы для хладагента имеют направление преимущественно перпендикулярно к обработанной поверхности, из-за чего половина значения давления направлена от режущей кромки, снижая эффективность охлаждения задней поверхности режущей кромки.

Раскрытие изобретения

Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности режущей кромки на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем режущая пластина выполнена с шириной плоскости поперечного сечения 0,2-3 мм, при этом режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения под углом 15-45 градусов отклонения своей продольной секущей плоскости от поверхности резания и под углом 75-45 градусов отклонения своей продольной секущей плоскости от оси винта крепления, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, прижатой к основной пластине прижимным элементом, выполненным с возможностью прижатия двумя опорными поверхностями, противоположными относительно винта крепления, вкрученного в корпус через отверстия прижимного элемента и основной пластины, причем одна опорная поверхность прижимного элемента выполнена с возможностью контактного упора в основную пластину, другая опорная поверхность прижимного элемента выполнена с возможностью контактного упора в режущую пластину, а торцы режущей пластины выполнены с режущими кромками, включая плоскости передних и задних поверхностей режущей кромки, и с вырезами для фиксации, совпадающими своей формой с формой выступов для фиксации, выполненных на основной пластине, при этом в основной пластине, в прижимном элементе и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по задней и передней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины выполнены так, чтобы границы их выходов дополнительно располагались на участке трения и давления срезаемого слоя и стружки.

Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение торцевой поверхности основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности режущей кромки на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем расстояние от режущей кромки до переходного ребра угла режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, снабженной на торцах сменными режущими кромками и выполненной с отверстием, при этом сопряженные поверхности режущей и основной пластин выполнены с возможностью фиксации, а сопряженные поверхности основной и режущей пластин имеют конусность вершиной к отверстию, при этом в основной пластине и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по передней и задней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины выполнены так, чтобы границы их выходов располагались на участке трения и давления срезаемого слоя и стружки, причем полости для охлаждения выполнены с возможностью работы под давлением.

Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем режущая пластина выполнена с шириной плоскости поперечного сечения 0,2-3 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, выполненной с возможностью многократной подточки режущих углов под режимы и условия резания, зависящие от назначения заданной изготавливаемой детали, и содержащей на одном торце режущую кромку, а на другом противоположном торце - множество фиксирующих вырезов, расположенных в ряд по длине данного противоположного торца режущей пластины, причем фиксирующие вырезы режущей пластины соединены с выступом фиксации, выполненным на основной пластине и имеющим форму, идентичную форме фиксирующих вырезов режущей пластины, а на поверхности режущей пластины, сопряженной с основной пластиной, выполнен продольный паз или выступ, совпадающий с пазом или выступом сопрягаемой поверхности основной пластины и прижимного элемента, при этом в основной пластине, прижимном элементе и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по передней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины дополнительно выполнены так, чтобы границы их выходов располагались на участке трения и давления срезаемого слоя и стружки.

Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, снабжен закрытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение торцевой поверхности основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки, образованная основной пластиной и режущей пластиной, выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем расстояние от режущей кромки до переходного ребра режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом режущий элемент снабжен полостями для хладагента, выполненными с возможностью исключения попадания хладагента в зону резания, при этом отклонение торцевой поверхности основной пластины от направления вектора подачи больше на 2-7 градусов, чем отклонение от направления вектора подачи передней поверхности режущей кромки тела режущей пластины, при этом режущая пластина зафиксирована и прижата к основной пластине прижимным элементом или винтом.

При этом режущая пластина установлена между крепежными частями, имеющими индивидуальные прижимные винты, оси которых пересекаются преимущественно под углом 90 градусов. При этом упор силам резания по продольному сечению режущая пластина имеет в прижимной элемент и в основную пластину. При этом винт и прижимной элемент выполнены с возможностью исключения контакта с обработанной поверхностью. При этом на каждом торце режущей пластины выполнена и режущая кромка и вырез для фиксации одновременно. При этом сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения. При этом сборная общая плоскость передней поверхности выполнена с возможностью снижения деформации изгиба срезаемого слоя и сходящей стружки. При этом на торцевой поверхности основной пластины выполнена выпуклость, которая выше на 0,3-0,7 мм общей составной сборной плоскости передней поверхности и, в частности, плоскости передней поверхности режущей кромки тела режущей пластины. При этом сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного сдвига срезаемого слоя. При этом полости для хладагента имеют входы из корпуса в основную пластину и выходы из нее. При этом торцевые поверхности основной пластины выполнены под углом отклонения от своей поверхности основы, сопряженной с корпусом и под углом отклонения от расчетного направления вектора подачи. При этом сборная, из основной и режущей пластин, общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения. При этом плоскость передней поверхности режущей кромки тела режущей пластины выполнена под отрицательным, нулевым или под положительным главным передним углом. При этом режущая пластина выполнена из сверхтвердого материала. При этом винт имеет головку коническую, сопряженную с конической поверхностью режущей пластины. При этом сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения. При этом полости, при соединении режущей пластины с основной пластиной и прижимным элементом, снабжены охлаждаемой прокладкой с термостойкостью 1700 градусов. При этом сборная, из основной и режущей пластин, общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения.

Режущий инструмент снабжен основной пластиной и режущей пластиной. Режущая пластина установлена с базированием на основной пластине, а основная пластина или торцевая поверхность основной пластины в соединении с режущей пластиной образуют идущую от линии режущей кромки составную сборную общую плоскость передней поверхности на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки,

Расписанное выше устройство является основным для осуществления изобретения и может быть выполнено разными вариантами и с разными альтернативными конструктивными особенностями. В формуле изобретения расписаны варианты устройства охлаждения, включающие герметизированный, открытый и альтернативные варианты выполнения конструкции устройства крепления и формы режущих пластин.

Для всех расписанных выше вариантов и их альтернатив выполнения режущий инструмент приобретает общие технические эффекты, которые сводятся к повышению режимов резания, снижению машинного времени, повышению стойкости, к снижению температуры тела режущей кромки при постоянном давлении срезаемого слоя, сокращению площади приема тепла режущей пластины, снижению количества и длины тепловых векторов теплообмена, повышению количества охлаждающих векторов теплообмена в теле режущей пластины, сокращению расстояния от площади приема холода до режущей кромки, в частности, и увеличению количества площадей приема холода и их размеров относительно всей поверхности режущей пластины, сокращению расстояния от площади приема холода до задней поверхности в частности и до передней поверхности, в частности, исключению вибраций режущей пластины тонкого сечения относительно базы крепления с исключением ее поломки, исключению нагрузки изгибающих сил на режущую пластину, повышению качества обработанной поверхности при увеличенных режимах резания.

При этом данный режущий инструмент работает с двумя вариантами выполнения системы охлаждения, один из которых открытого типа с выходами для охлаждения поверхности режущей пластины и стружки, другой с герметизированной системой охлаждения, причем оба варианта работают эффективно для снижения температуры тела режущей кромки внутри режущей пластины и нагрузок на нее. При этом система охлаждения открытого типа в основной пластине и в прижимном элементе содержит полости для хладагента и смазки с выходами, а полости для хладагента и смазки основной пластины выполнены так, чтобы границы их выходов располагались на участке трения и давления срезаемого слоя и стружки и полости для хладагента и смазки выполнены с возможностью их направления на режущую кромку по задней и передней поверхности режущей кромки, что позволяет достичь дополнительный технический результат - снижение потерь давления хладагента и смазки, направленного к режущей кромке по ее задней поверхности, снижению потерь давления хладагента, направленного к режущей кромке по ее передней поверхности, и повышению давления хладагента и смазки, направленного к режущей кромке. Повышение давления хладагента позволяет усилить все выше расписанные технические эффекты общих конструктивных элементов.

Система охлаждения герметизированная в основной пластине и в прижимном элементе содержит полости для хладагента, причем полости и устройство соединения режущей пластины с прижимным элементом и с основной пластиной выполнены с возможностью исключения попадания хладагента в зону резания, что позволяет достичь дополнительный технический, относительно известного аналога - обеспечение герметичности полостей и соединений при высоком давлении хладагента, исключению парообразований с улучшением контакта с охлаждаемой средой режущей пластины с повышением количества охлаждающих контуров, исключению превращения графита в цементит при обработке чугунов и в общем исключению упрочнения металлов обрабатываемой заготовки от воздействия хладагента.

При этом устройство фиксации режущей пластины и конструкция самой режущей пластины могут быть выполнены различно, но расписаны три предпочтительные альтернативы выполнения, обеспечивающие достижение общего технического эффекта. Толщина всех вариантов режущих пластин подбирается в зависимости от условий резания, механических свойств пластин и обрабатываемой заготовки и заданных параметров изготавливаемой детали.

При этом общими техническими эффектами для всех вариантов и альтернативных выполнений режущих пластин и способов крепления также являются - облегчение вдавливания в обрабатываемый материал, снижение значений деформации срезаемого слоя и при этом снижение его давления и трения на тело передней поверхности режущей пластины, снижение тепловыделения срезаемого слоя при контакте с режущей пластиной, снижение радиуса изгиба срезаемого слоя, которые достигаются тем, что на торцевой поверхности основной пластины выполнена выпуклость, которая выше на 0,3-0,7 мм общей составной сборной плоскости передней поверхности и отдельно плоскости передней поверхности режущей кромки тела режущей пластины, и тем, что отклонение торцевой поверхности основной пластины от направления вектора подачи больше на 2-7 градусов, чем отклонение от направления вектора подачи передней поверхности режущей кромки тела режущей пластины, или тем, что общая сборная плоскость передней поверхности режущей кромки сопряжена ребром переходного угла с торцевой поверхностью основной пластины, выполненной под углом отклонения от вектора подачи под отрицательным передним углом.

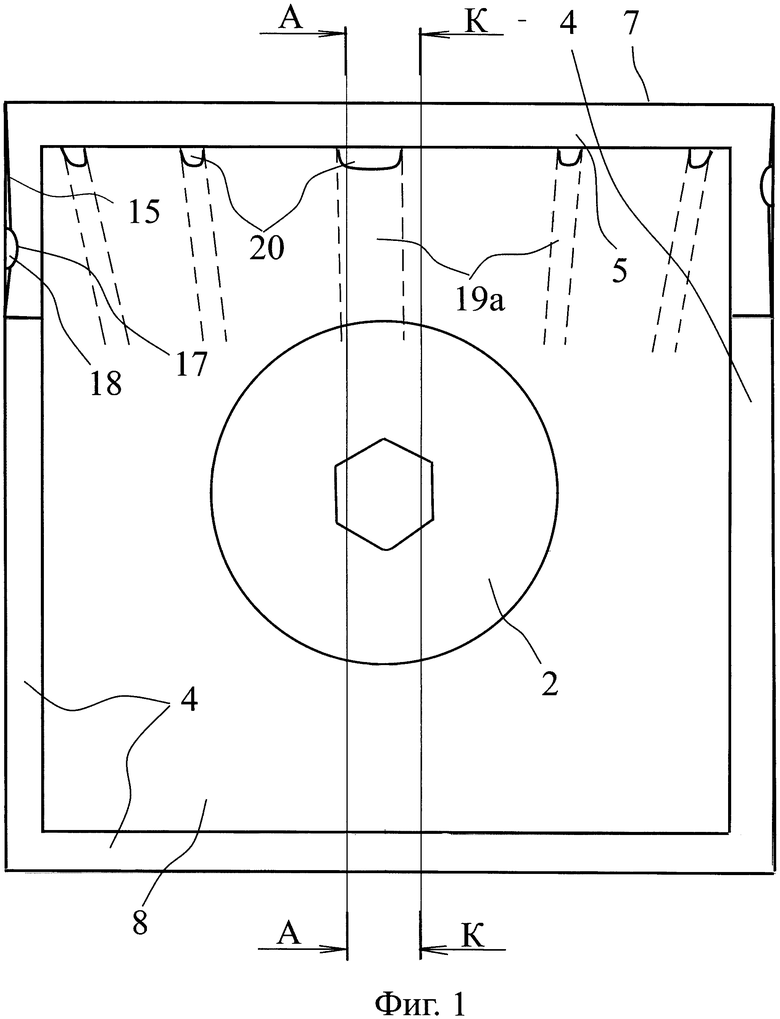

Фиг. 1 Вид режущего инструмента спереди.

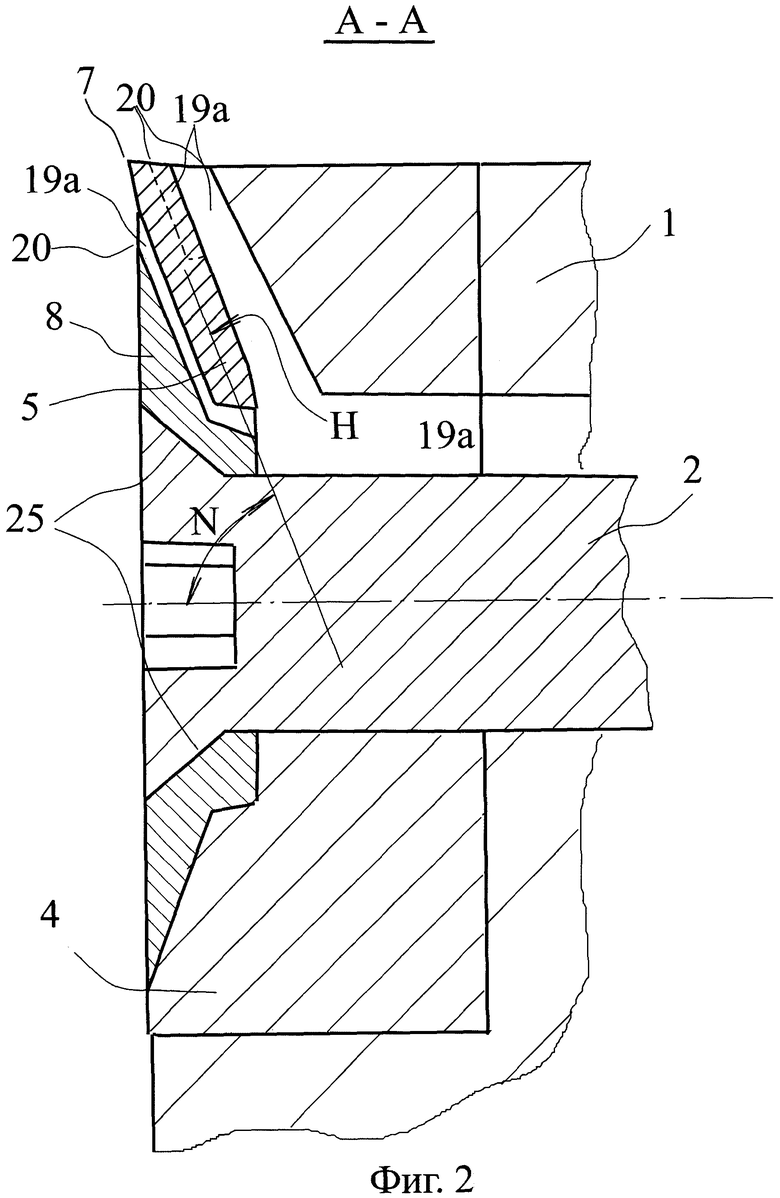

Фиг. 2 Сечение режущего инструмента, снабженного полостями, имеющими выходы.

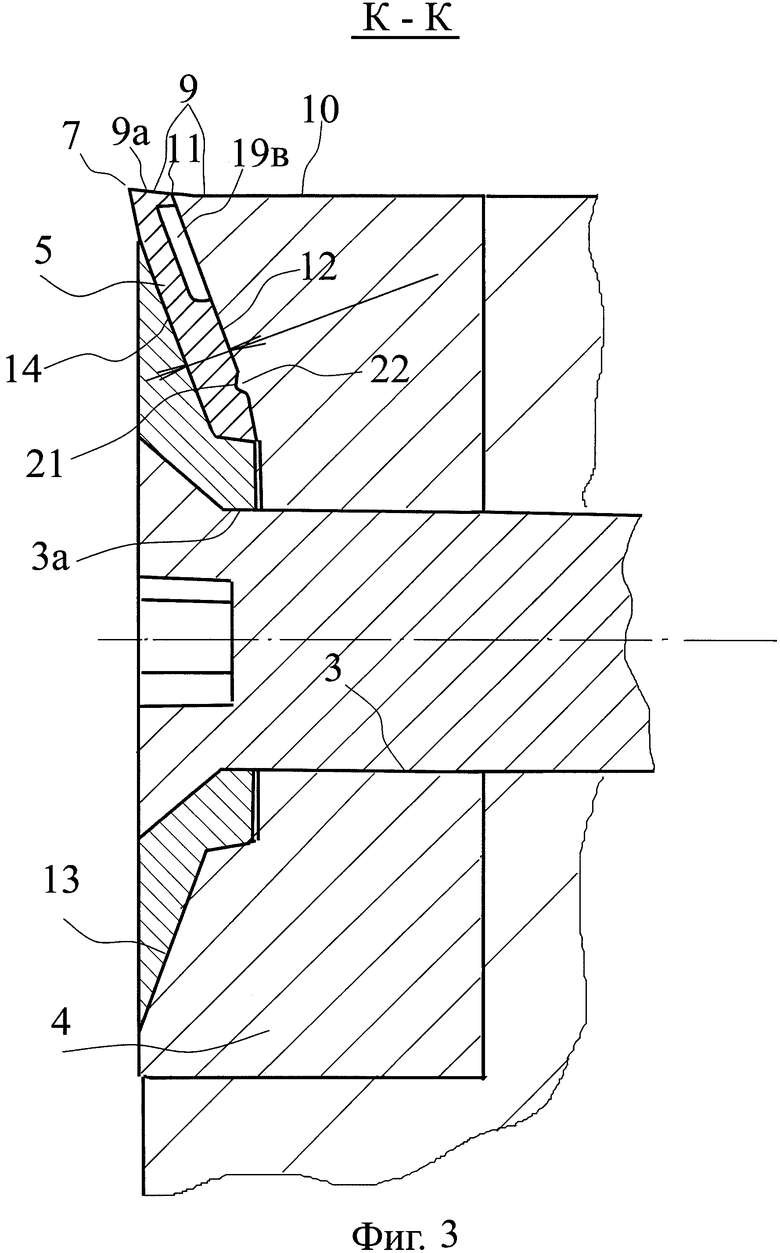

Фиг. 3 Сечение режущего инструмента, снабженного полостями, выполненными с возможностью исключения попадания хладагента в зону резания.

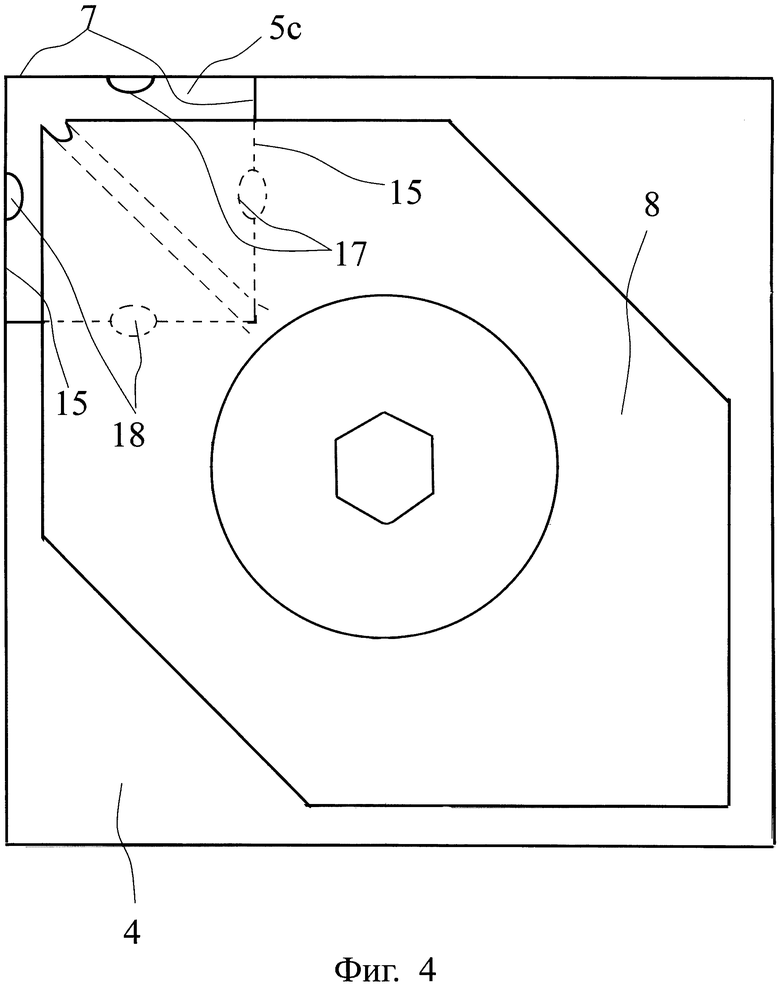

Фиг. 4 Многогранная режущая пластина со сменными режущими кромками и вырезами для фиксации по торцам.

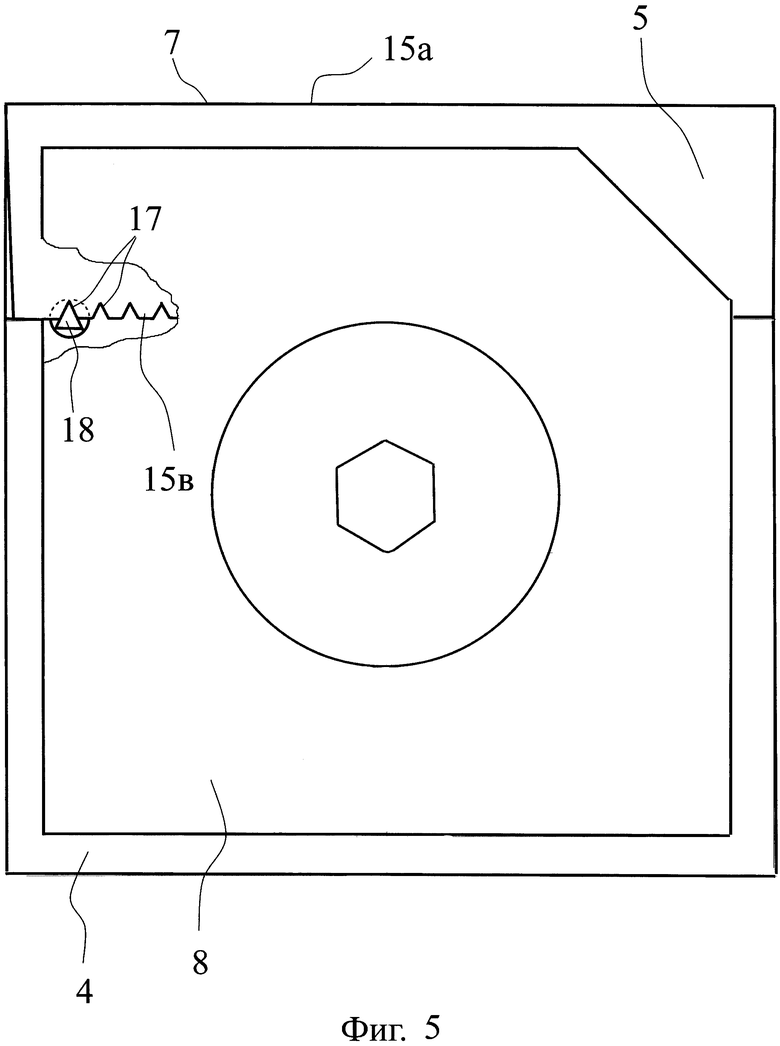

Фиг. 5 Режущая пластина, выполненная с возможностью многократной подточки и содержащая на одном торце режущую кромку, а на другом торце фиксирующие вырезы.

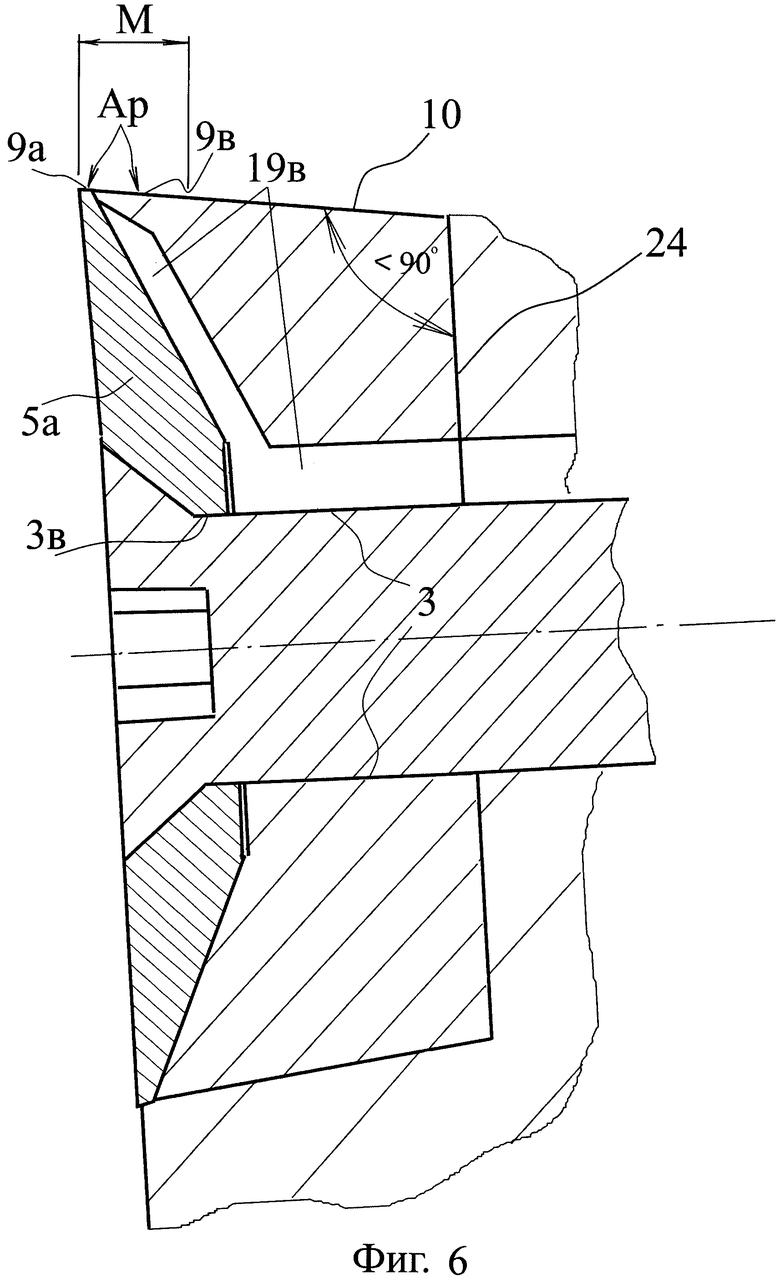

Фиг. 6 Многогранная режущая пластина со сменными режущими кромками, установленная через свое отверстие.

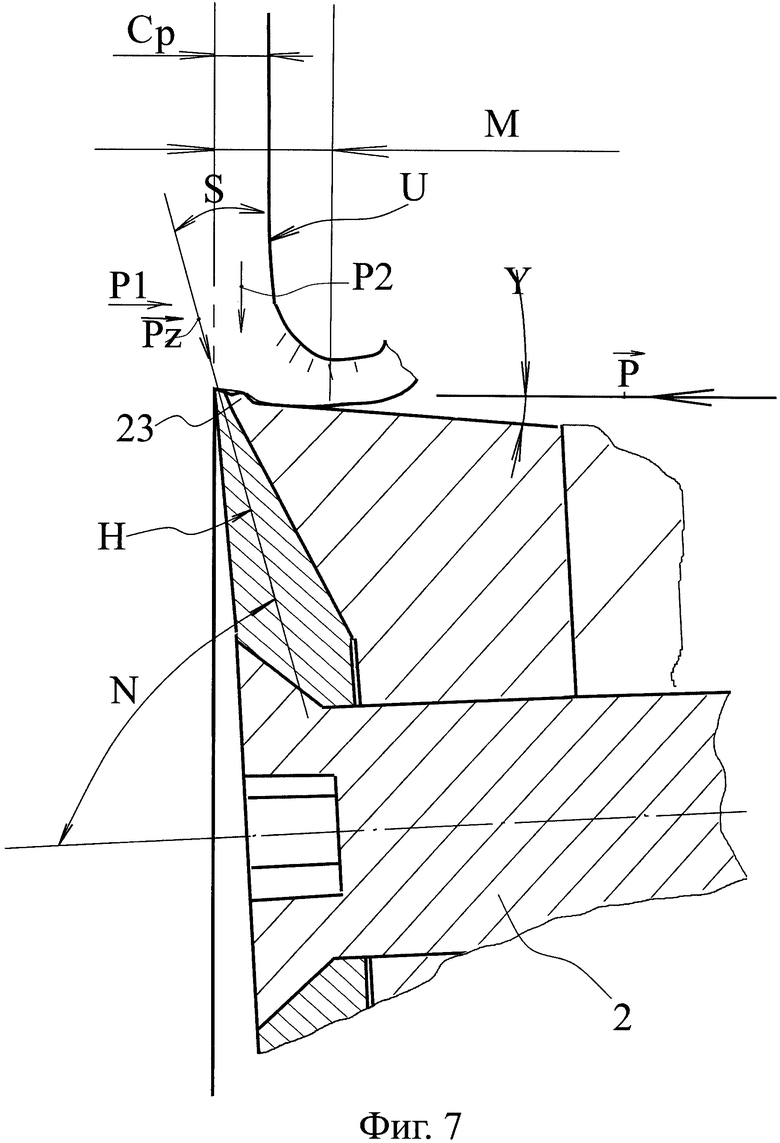

Фиг. 7 Функциональный эскиз режущего инструмента.

Осуществление изобретения

Режущий инструмент содержит корпус 1. В корпус 1 вкручен винт 2 через отверстие 3 основной пластины 4. На основной пластине 4 базируется режущая пластина 5, или 5а, или 5в. Головка винта 6, выполненная конической, фиксирует режущую кромку 7 режущего инструмента относительно корпуса 1 прижимом через отверстие 3а прижимного элемента 8 или отверстие 3в режущей пластины 5а. Основная пластина в соединении с режущей пластиной образуют идущую от линии режущей кромки 7 составную сборную общую плоскость Ар передней поверхности 9 на участке М трения и давления срезаемого слоя Ср на расстоянии 0,07-3 мм от линии режущей кромки 7, составная сборная общая плоскость Ар передней поверхности режущей кромки 7 выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя Ср и стружки на участке М трения и давления срезаемого слоя Ср, сборная общая плоскость Ар состоит из передней поверхности 9а режущей кромки 7 тела режущей пластины 5 и составной части передней поверхности 9в, выполненной на торцевой поверхности 10 основной пластины 4, причем основная пластина 4 выполнена с возможностью защиты от действия Ср срезаемого слоя и стружки, переходного ребра 11 угла режущей пластины, образованного между передней поверхностью 9а режущей кромки тела режущей пластины и поверхностью 12 тела режущей пластины 5, сопряженной с основной пластиной 4, а расстояние от режущей кромки 7 до переходного ребра 11 угла режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость Н продольного сечения и установлена под углом S=15-45 градусов отклонения своей продольной секущей плоскости Н от поверхности резания U и под углом N=75-45 градусов отклонения своей продольной секущей плоскости Н от оси винта 2 крепления.

Режущая пластина 5 установлена между основной пластиной 4 и прижимным элементом 8, выполненным с возможностью прижатия двумя опорными поверхностями, противоположными относительно винта 2, вкрученного в корпус через отверстия 3а прижимного элемента 8 и отверстие 3 основной пластины 4, причем одна опорная поверхность 13 прижимного элемента выполнена с возможностью контактного упора в основную пластину 4, другая опорная поверхность 14 прижимного элемента 8 выполнена с возможностью контактного упора в режущую пластину 5, причем режущая пластина 5 выполнена с шириной плоскости Bp поперечного сечения 0,2-3 мм, а торцы 15 режущей пластины 5 выполнены с режущими кромками 5, включая плоскости передних 9а и задних 16а поверхностей режущей кромки, и торцы 15 выполнены с вырезами 17 для фиксации, совпадающими своей формой с формой выступов 18 для фиксации, выполненных на основной пластине 4.

В варианте составную сборную общую плоскость Ар передней поверхности 9 образуют торцевая поверхность 10 основной пластины 4 и режущая пластина 5а, снабженная на торцах 15 сменными режущими кромками 7 и выполненная с отверстием 3в, совпадающим по оси с отверстием 3 основной пластины 4, предназначенными для крепления к корпусу 1 режущего инструмента крепежным винтом 2, а основная пластина 4 и режущая пластина 5а выполнены с полостями 19в для хладагента, выполненными с возможностью исключения попадания хладагента в зону резания, или выполнены с полостями 19а для хладагента и смазки с выходами 20, причем сопряженные поверхности режущей 5а и основной пластин 4 имеют конусность вершиной к отверстию 3в и 3,

В варианте составную сборную общую плоскость Ар передней поверхности 9 образуют основная пластина 4 и режущая пластина 5в, выполненная с возможностью многократной подточки и содержащая на одном торце 15а режущую кромку, а на другом противоположном торце 15в множество фиксирующих вырезов 17, расположенных в ряд по длине данного противоположного торца 15в режущей пластины 5а, а фиксирующие вырезы 17 режущей пластины соединены с выступом 18 фиксации, выполненным на основной пластине 4 и имеющим форму, идентичную форме фиксирующих вырезов 17 режущей пластины 5а. На поверхности режущей пластины 5а, сопряженной с основной пластиной 4, выполнен продольный паз 21 или выступ, совпадающий с пазом или выступом 22 сопрягаемой поверхности основной пластины 4.

В варианте торцевой поверхности 10 основной пластины 4 выполнена выпуклость 23, которая выше на 0,3-0,7 мм общей составной сборной плоскости Ар передней поверхности 9 и отдельно плоскости передней поверхности 9а режущей кромки тела режущей пластины 5.

В варианте отклонение торцевой поверхности 10 основной пластины 4 от направления вектора Р подачи больше на 2-7 градусов по углу Y, чем отклонение от направления вектора подачи Р передней поверхности 9а режущей кромки тела режущей пластины 5.

При этом в развитии и уточнении режущий инструмент выполнен так, что сборная общая плоскость Ар передней поверхности выполнена с возможностью снижения деформации изгиба срезаемого слоя Ср и сходящей стружки.

Причем торцевые поверхности 10 основной пластины выполнены под углом отклонения от своей поверхности основы 24, сопряженной с корпусом 1, и под углом отклонения от расчетного направления вектора Р подачи.

Причем сборная из основной и режущей пластин общая плоскость Ар передней поверхности режущей кромки выполнена под известным отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения (который на фиг. не показан).

Причем плоскость передней поверхности 9а режущей кромки тела режущей пластины выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу проекции поперечного сечения режущей пластины 5 и основной пластины 4.

Причем винт имеет головку 25 коническую, сопряженную с конической поверхностью прижимного элемента 4 или режущей пластины 5а, которая заподлицо. Причем плоскость Н продольного сечения тела режущей пластины 5, 5а, 5в, 5с при соединении с основной пластиной 4 направлена по направлению действия суммы сил, состоящей из сил, обратных направлению Р подачи, и сил направления давления срезаемого слоя.

Производится одновременное вдавливание режущей кромки в обрабатываемый материал и давление срезаемого слоя, образованного между обработанной поверхностью и обрабатываемой поверхностью резания U, направлено на переднюю поверхность 9 режущей кромки 7. Участок М трения и давления срезаемого слоя на переднюю поверхность 9 режущей кромки образован на расстоянии 0,07-3 мм от линии режущей кромки действием направления суммы сил Pz, состоящей из сил Р1, обратных направлению подачи Р, и сил Р2 давления срезаемого слоя Ср направленных на переднюю поверхность 9 общей составной сборной плоскости Ар передней поверхности 9. Силы Р1, обратные направлению подачи, смещают участок М центра давления срезаемого слоя Ср от режущей кромки 7 на расстоянии 0,07-3 мм от линии режущей кромки 7, которое в зависимости от величины подачи и механических свойств обрабатываемой заготовки меняет значение.

Известно, что разрушение режущей кромки происходит от трения обрабатываемого материала о резец, причем его величина зависит от давления срезаемого слоя материала, что также вызывает тепловыделение, также зависимое от давления. Известны температуры, при которых определенные марки резцов сохраняют механические свойства и расчетное время, обуславливающие стойкость резца, и известно то, что превышение температурного порога ведет к преждевременному разрушению режущей кромки. Также известно, что максимальные значения тепловыделения, трения и давления резания смещены от режущей кромки, т.к. силы от срезаемого слоя и силы, обратные направлению подачи, суммируются, также стружка нередко образуется сливной или пластически растянутой, в случае стружки скола, что в совокупности образует и растягивает участок М трения и давления срезаемого слоя и стружки на расстояние в среднем до 3,5 мм и более. Таким образом на протяжении более чем 3,5 мм передняя поверхность известных геометрий режущей части одного тела получает воздействие разрушения. Для снижения воздействий разрушения, вызванных тепловыделением, трением и давлением, геометрия плоскости передней поверхности 9 режущей кромки 7 выполнена общей для основной пластины 4 и режущей пластины 5, 5а, 5в, 5с т.е. сборной составной из основной пластины 4 и режущей пластины 5, 5а, 5в, 5с, что при сниженной площади плоскости Bp поперечного сечения каждой режущей пластины 5, 5а, 5в у режущей кромки 0,2-2,5 мм переводит основные воздействия разрушения на основную пластину 4, не имеющую режущую кромку и соответственно имеющую возможность воспринимать повышенные значения разрушающих воздействий без потери механических свойств режущей кромки 7 режущего инструмента. Таким образом большая часть разрушающих воздействий при резании переходит на основную пластину 4, не имеющую режущую кромку, снижаются количественно касательные напряжения срезаемого слоя на режущую пластину 5, 5а, 5в у режущей кромки 7, что позволяет увеличить режимы резания без увеличения нагрузки на переднюю поверхность 9а тела режущей кромки 7 с переводом нагрузки на основную пластину 4.

Основная пластина 4 выполнена с возможностью защиты отводом от части передней поверхности 9а тела режущей пластины давления срезаемого слоя и стружки, что достигается тем, что касательные силы об основную пластину, после прохождения линии соединения составных частей общей сборной передней поверхности 9, на участке торцевой поверхности 10 образуют стремление нижней текущей поверхности срезаемого слоя по торцевой поверхности 10 и в варианте приподнятся от поверхности передней поверхности 9а режущей кромки тела режущей пластины 5, 5а, 5в, снижаются силы Р2 в направлении к передней поверхности, что для ребра 11 переходного угла частично снизит контакт со стружкой, давление и трение, что увеличивает все известные технические результаты работы режущего инструмента и также технические эффекты, расписанные выше.

При этом при двух расписанных вариантах устройства охлаждения и трех альтернатив расписанного выполнения режущих пластин 5, 5а, 5в в отличие от всех известных аналогов эффективность охлаждения режущей кромки 7 повышается, т.к. при давлении срезаемого слоя хладагент не проходит к режущей кромке, а сокращение площади плоскости Bp поперечного сечения режущей пластины 5, 5а, 5в у режущей кромки 0,2-2,5 мм максимально сокращает расстояние между поверхностью приема холода и режущей кромкой 7, что позволяет увеличить охлаждение при резании задней 16а и передней поверхность 9а включительно с режущей кромкой 7, чему также способствуют полости 19а, 19в режущей пластины 5 и в варианте дополнительно способствует направление каналов полостей 19а охлаждения прижимного элемента 8, при котором не происходит потерь давления, т.к. на выходе 20 хладагенту изначально легче пойти к режущей кромке 7, а не от нее, из-за того, что перекрыто направление от режущей кромки 7 контактом стружки с основной пластиной 4 на ее торцевой 10 поверхности и ее выпуклостью 23 или без нее. При этом сокращение площади плоскости Bp поперечного сечения режущей пластины 5, 5а, 5в у режущей кромки с расстоянием, выполненным от режущей кромки 7 до ребра 11 переходного угла режущей пластины 5, 5а, 5в, составляющим 0,2-2,5 мм, снижает температуру кристаллов тела режущей кромки 7 при постоянном давлении срезаемого слоя Ср, т.к. сокращается площадь приема давления и тепла режущей пластины 5, 5а, 5в с одновременным сокращением длины расстояния от площади приема холода до режущей кромки 7 и ее передней поверхности 9а и ее задней поверхности 16а также и снижается количество и длина тепловых векторов при теплообмене. При этом при двух контурах охлаждения, образованных полостями 19а, 19в основной пластины 4 и полостями 19а, 19в прижимного элемента 8, по двум основным поверхностям режущей пластины 5, 5а, 5в и ее полостей 19а, 19в увеличивается количество площадей приема холода и их размеров относительно всей поверхности режущей пластины 5, 5а, 5в и повышается количество охлаждающих векторов к режущей кромке 7 теплообмена в теле режущей пластины 5, 5а, 5в, что особенно важно при герметизированной системе охлаждения полостями 19в, выполненными без возможности попадания в зону резания хладагента. Работа этого становится возможной при совместном восприятии трения, тепла и давления Ср срезаемого слоя и стружки общей составной сборной плоскости Ар передней поверхности 9 на расстоянии 0,07-3 мм от линии режущей кромки и при совместном сдвиге срезаемого слоя режущей пластиной 5, 5а, 5в и основной 4, также снижающим указанные воздействия.

При этом обеспечить работу режущей пластины 5, 5а, 5в, у которой расстояние от режущей кромки до переходного ребра 11 угла режущей пластины составляет 0,2-2,5 мм, можно только при условии исключения действия на нее сил изгиба, что обеспеченно с одновременным исключением ее вибрации и смещения относительно основной пластины, фиксирующими вырезами 17 и выступами, или конусностью режущей пластины 5а, или двумя противоположными опорными поверхностями 13 с одновременным условием установки режущей пластины 5, 5а, 5в под углом S=15-45 градусов отклонения своей продольной секущей плоскости Н от поверхности резания U и под углом N=75-45 градусов отклонения своей продольной секущей плоскости Н от оси винта 2 с возможностью работать только на сжатие, а не на изгиб, по направлению суммы действия сил Pz. Причем воздействие на срезаемый слой Ср малой шириной поверхности передней поверхности 9а режущей кромки процесс сдвига частично переводит в процесс расслоения, при котором снижаются силы резания, т.к. меньше усилий на изгиб и деформацию сходящей стружки, что облегчает вдавливание и чему способствует то, что торцевые 10 поверхности основной пластины 4 выполнены под углом отклонения от своей поверхности основы 24 более 90 градусов, сопряженной с корпусом 1, и под углом Y отклонения от направления вектора подачи Р больше на 2-7 градусов, чем отклонение от направления вектора подачи Р передней поверхности 9а режущей кромки тела режущей пластины.

При этом на торцевой 10 поверхности основной пластины 4 выполнена выпуклость 23 с радиусом у основания для плавности перехода, которая срезаемый слой и стружку приподнимает при сходе от передней поверхности 9а тела режущей пластины 5, 5а, 5в, что снижает и давление на нее и трение о нее и тепловыделение у нее, а также защищает переходное ребро 11 угла режущей пластины, образованного между передней поверхностью 9а режущей кромки тела режущей пластины и поверхностью режущей пластины 12, сопряженной с основной пластиной 4, от трения и зарождения трещин, также защита этого ребра 11 обеспечивает благополучную работу всех конструктивных элементов, расписанных в данном документе, исключая действие срезаемого слоя по возникновению сил, стремящихся в направлении подачи, что исключает поломку и смещение режущей пластины 5 относительно основной 4, обеспечивая стабильность резания при повышенных режимах резания, причем защита ребра 11 переходного угла обеспечена и без выпуклости 23 соединением на участке М давления срезаемого слоя основной 4 и режущей пластин 5, 5а, 5в.

Отклонения торцевой 10 поверхности от направления вектора Р подачи больше на 2-7 градусов, чем отклонение передней поверхности 9а режущей кромки тела режущей пластины 5, 5а, 5в от направления вектора Р подачи, снижает радиус изгиба срезаемого слоя и стружки, что ведет к снижению ее деформации и ею выделенного тепла, ее давления и трения об общую составную сборную плоскость Ар передней поверхности, происходит воздействие на срезаемый слой сдвигом, включает расслоение с защитой ребра 11, при котором снижаются силы резания, а также облегчается отрыв срезаемого слоя от обработанной поверхности, т.к. появляются касательные силы, способствующие этому отрыву, касательные у ребра 11 о торец 10 основной пластины 4, для чего также может быть использована выпуклость 23.

Повышение стойкости режущей кромки 7 за счет общей составной сборной общей плоскости Ар передней поверхности 9а режущей кромки 7 обеспечивает длительность ее заостренности, что повышает качество обработанной поверхности при увеличении режимов резания и снижении машинного времени, обеспечивает заданные размеры заданной обрабатываемой заготовки.

Выполненные на торцах 15 режущей пластины 5, 5в вырезы 17 для фиксации режущей пластины 5, 5в, совпадающие с выступами 18 для фиксации основной пластины 4, обеспечивают работу исключением смещения режущей пластины 5, 5в и ее вибрации по направлению, перпендикулярному направлению вектора Р подачи, для альтернативных выполнений, при которых прижимной элемент 8 и основная пластина 4 присоединены винтом 2 к корпусу 1 через отверстие 3, 3а, причем прижимной элемент 8 выполнен с возможностью прижатия контактом двумя опорными поверхностями 13, 14, противоположными относительно прижимного винта 2, причем одна опорная поверхность 13 прижимного элемента 8 выполнена с возможностью упора в основную пластину 4, другая опорная поверхность 14 прижимного элемента выполнена с возможностью упора в режущую пластину 5, 5в. Режущая пластина 5с может иметь на каждом торце 15 и режущую кромку 7 и вырезы 17 для фиксации, а может раздельно на одних торцах режущие кромки 7, а на других вырезы 17 для фиксации как на режущих пластинах 5 и 5в. При этом для возможности прижатия между вершиной конусности или прижимным элементом 8 и основной пластиной 4 в области отверстий 3, 3в, 3а выполнен зазор для свободы усилия упругости прижима.

Выполнение альтернативы режущей пластины 5а с отверстием 3в и конусностью с вершиной к отверстию 3а и 3 сопряженных поверхностей обеспечивает фиксацию, придает дополнительную механическую стойкость режущей пластине имеющей расстояние от режущей кромки 7 до ребра 11 и ширину площади передней поверхности тела режущей пластины от 0,2 мм, т.к. одна поверхность, направленная к обработанной поверхности, направлена плоскостью по направлению, противоположному действию давления срезаемого слоя, а другая поверхность, сопряженная с основной пластиной под углом конусности, направлена по направлению суммы сил Pz, что исключает нагрузки на изгиб тела режущей кромки узкого сечения у режущей кромки 7 и дополнительно усиливает все эффекты от выполнения сборной общей плоскости Ар передней поверхности 9а, в составе которой основная пластина 4, особенно при сверхтвердости, превышающей твердость алмаза, эффекты - облегчение вдавливания и снижение изгиба срезаемого слоя, а также снижение расстояния режущей кромки от площади контакта с хладагентом внутри тела режущей пластины, снижение расстояния выхода хладагента до режущей кромки 7, перевод давления срезаемого слоя на основную пластину 4, снижение предела нагрева задней поверхности 16а режущей кромки 7, превышение скорости охлаждения кристаллов режущей кромки 7 над скоростью нагрева путем перевода границы разности температур непосредственно на режущую кромку, этой границы разности температур между допустимым и не допустимым нагревом кристалла тела режущей кромки, что позволяет производить резание при непрерывно охлажденной режущей кромке, что позволяет повысить стойкость, режимы резания, снизить машинное время станочного оборудования.

Известно, что коническое соединение сопряженных поверхностей режущей пластины 5а и основной пластины 4 полностью исключает смещение сопрягаемых элементов и их осей, что необходимо при установке и настройке режущего инструмента, что максимально обеспечивает направление движения режущей кромки по заданным координатам резания без малейшего отклонения, исключая его, и что исключает возможность вибраций при резании.

Конусность сопряженных поверхностей альтернативы прижимного элемента 8 обеспечивает возможность исключения действия сил изгиба и усиливает прижим составных частей общей плоскости Ар передней поверхности 9а для возможности повышения давления хладагента внутри полости 19в и 19а, для увеличения отбора тепла от режущей пластины 5, 5а, 5в при исключении упрочнения от нагрева процесса резания обрабатываемых материалов, способных к упрочнению после нагрева от резания и резкого охлаждения, вызванных аустенитными, мартенситными и цементитными превращениями кристаллической решетки разных обрабатываемых сплавов.

Выполнение устройства соединения режущей пластины 5, 5а, 5в с прижимным элементом и с основной пластиной с возможностью исключения попадания хладагента в зону резания позволяет при обработке чугунов исключить превращение графита в цементит, что исключит упрочнение обрабатываемой заготовки и повысит стойкость.

Конусность сопряженных поверхностей и в альтернативе работа прижимного элемента 8 дают возможность опоры противоположными относительно винта 2 поверхностями обеспечить герметичность полостей 19в режущего инструмента, выполненного без возможности попадания хладагента в зону резания по принципу коромысла, при котором сила от прижатия винта, закрученного в корпус, приобретает максимальное значение на крайних точках прижима у режущей кромки 7, что позволяет повысить давление хладагента до 21 ат для повышения теплообмена и для исключения паровых образований, снижающих контакт с хладагентом, также исключает любые вибрации, также влияющие на герметичность, при этом при конусном сечении режущей пластины, выполненной с отверстием, обеспечивается сужение поперечного сечения по Н у режущей кромки 7, для сокращения длины линии вектора теплообмена к режущей кромке 7, с одновременным обеспечением прочности поперечного сечения у отверстия 3в путем увеличения его площади там, для выдерживания увеличения сил прижима режущей 5, 5а, 5в к основной пластине 4 и основной 4 к корпусу 1 режущего инструмента, принцип коромысла прижимного элемента обеспечивает работу тонкой режущей пластины 5, 5а, 5в.

При этом выполнение полостей 19а, 19в в режущей пластине для открытой системы охлаждения полостей 19а с выходами 20 и особенно для герметизированной системы охлаждения для полостей 19в, выполненных без возможности попадания хладагента и смазки в зону резания, сокращает расстояние от поверхности контакта с хладагентом до режущей кромки, что снижает температуру кристаллов тела режущей кромки при непрерывном процессе резания, при котором ввиду плотного соприкосновения задней 16а и передней поверхности 9а режущей кромки 7 тела режущей пластины проникновение хладагента затруднено. При этом полости 19а, 19в выполнены продольными выемками с обеспечением конструктивной прочности тела режущей пластины от сил резания за счет образовавшихся ребер жесткости.

При этом при альтернативе прижимного элемента 8 дополнительный эффект охлаждения режущей пластины 5, 5в приобретается от включения дополнительного контура охлаждения режущей пластины 5, 5в, при котором также не тепло впитывается в тело режущей пластины от режущей кромки 7 и ее передней 9а и задней 16а поверхностей, а холод впитывается в последние и режущую кромку 7. Другими словами значение вектора тепла в теле понижается с одновременным повышением вектора охлаждения, что также обеспечено снижением поперечного сечения режущей пластины всей или в альтернативе поперечного сечения основания конусности у режущей кромки. А снижение поперечного Bp сечения режущей пластины 5, 5а, 5в для всех вариантов выполнения и их альтернатив сокращает расстояние от источника охлаждения до режущей кромки, что невозможно было бы без общей плоскости передней поверхности, состоящей из соединенных местно режущей пластины 5, 5а, 5в и основной пластины 4, что обеспечивает механический упор при вдавливании в обрабатываемый материал режущей пластины 5, 5а, 5в, имеющей ширину плоскости поперечного сечения 0,2-2,5-3 мм у режущей кромки. При этом также для всех вариантов выполнения ширина плоскости поперечного сечения 0,2-2,5 мм у режущей кромки режущей пластины 5, 5а, 5в выполнена с расстоянием от режущей кромки до переходного ребра 11 угла режущей пластины, составляющим 0,2-2,5 мм, обеспечивает, при ее расположении под углом S=15-45 и N=45-75, сокращение площади передней поверхности 9а тела режущей пластины 5, 5а, 5в, что снижает количество полученного тепла и трения режущей пластины 5, 5а, 5в и давление срезаемого слоя на режущую пластину 5, 5а, 5в, что в свою очередь невозможно было бы осуществить без общей сборной плоскости Ар передней поверхности, соединение элементов которой произведено на участке М давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, что обеспечивает плечом основной пластины механическую стойкость утонченной режущей пластины от увеличенных сил резания вдавливания при повышении режимов резания и переводит на основную пластину 4 от режущей 5, 5а, 5в большую часть трения и тепла, которое впитывает не режущая пластина 5, 5а, 5в, а основная 4 с увеличенной теплоемкостью и механикой тела.

При этом также для всех вариантов выполнения и их альтернатив соединение пластин 5, 5а, 5в на участке М давления срезаемого слоя, обеспечивает возможность сужения ширины плоскости поперечного сечения 0,2-2,5 мм и все эффекты, с этим связанные, т.к. основная пластина 4 обеспечивает защиту ребра 11 переходного угла режущей пластины 5, 5а, 5в, образованного между передней поверхностью 9а режущей кромки тела режущей пластины и поверхностью режущей пластины 5, 5а, 5в, а это исключает об данный угол ребра 11 тонкой режущей пластины 5, 5а, 5в зарождение трещин и разрушение.

Расположение границ выходов 20 полостей 19а для хладагента и смазки на участке М трения и давления срезаемого слоя и стружки позволяет повысить давление хладагента в направлении по передней поверхности 9а к режущей кромке 7, т.к. направление от режущей кромки перекрыто контактом срезаемого слоя с основной пластиной на участке М давления срезаемого слоя и стружки после выходов 20, а расположение сопрягаемой поверхности 12 режущей пластины 5, 5а, 5в под углом 15-45 градусов отклонения своей продольной секущей плоскости от поверхности резания дает преимущество в направлении к режущей кромке 7, что повышает давление хладагента и смазки в направлении к режущей кромке 7 и через неровности нижней поверхности сходящего срезаемого слоя и стружки доставляет смазку и охлаждение к режущей кромке 7 по поверхности режущей пластины 5, 5а, 5в, чего не достичь при известных системах охлаждения, при которых давление теряется и направления меняются по пути к режущей кромке. Таким образом выходы 20 обеспечивают охлаждение поверхности режущей пластины 5, 5а, 5в за пределами контакта полостей 19а. Таким образом производится охлаждение и смазка участка М центра давления в независимости от плотности контакта нижней плоскости срезаемого слоя с плоскостью передней поверхности 9а и 9. При этом при направлении полостей 19а прижимного элемента в направлении к режущей кромке по задней 16а поверхности, с учетом малого расстояния прижимного элемента 8 от образованной обработанной поверхности, не происходит значительных потерь давления в направлении хладагента и смазки, т.к. образуется водяная пробка и по принципу поршня или парашюта по законам гидравлики давление не теряет первоначальное направление, как в случае перпендикулярного направления к поверхности резания.

На противоположном торце 15в режущей пластины 5в от торца 15а, содержащего режущую кромку 7, выполнено множество фиксирующих вырезов 17, они при резании позволяют обеспечить фиксацию от смещения между прижимным элементом 8 и основной пластиной 4, параллельного поверхности резания U, а продольный паз 21 от смещения в направлении действия сил резания, за счет его соединения с выступом 22 или пазом прижимного элемента 8 или выступом 22 или пазом основной пластины 4. Режущая пластина 5в с устройством фиксации, выполненная таким образом, широко предпочтительна при токарной обработке, это дает возможность выполнения режущих углов под ситуационные условия резания, зависимые от механических свойств обрабатываемого материала, изношенности механизмов станка, возможностей оборудования повысить давление хладагента и смазки и его наличие в принципе устройства, выбрать оптимальные углы, направленные на стойкость или направленные на качество обработанной поверхности, в зависимости от назначения изготавливаемой детали. Заострение угла повышает качество обработанной поверхности, а его увеличение повышает стойкость.

Сборная общая плоскость Ар передней поверхности обеспечивает снижение деформации изгиба срезаемого слоя и сходящей стружки, т.к. изгиб снижается механически с увеличением свободы завивания, чему способствует угол Y отклонения торцевой 10 поверхности основной пластины 4 от направления вектора Р подачи больше на 2-7 градусов, чем отклонение от направления вектора Р подачи передней поверхности 9а режущей кромки тела режущей пластины.

На торцевой поверхности 10 основной пластины выполнена выпуклость 23, которая выше на 0,3-0,7 мм общей составной сборной плоскости передней поверхности и, в частности, плоскости передней поверхности 9а режущей кромки тела режущей пластины обеспечивает работу со снижением контакта срезаемого слоя с передней поверхностью тела режущей пластины и контакта с ребром 11 переходного угла.

Сборная из основной и режущей пластин общая плоскость Ар передней поверхности 9а режущей кромки 7 обеспечивает совместный сдвиг срезаемого слоя с совместным восприятием разрушающих значений.

Устройство фиксации режущей пластины 5, 5в к прижимному элементу 8 и основной пластине 4 выполнено с углублением или выступом в сопряженной плоскости режущей пластине, совпадающих с углублением или выпуклостью сопряженной поверхности (на фиг. не показаны), и работает аналогично вышеописанному.

Силы резания по продольному сечению по Н режущая пластина 5, 5в воспринимает упором в прижимной элемент 8 и в основную пластину 4.

Полости 19а, 19в обеспечены хладагентом через входы из корпуса в основную пластину и выходы из нее (на фиг. не показаны).

Винт 2 и прижимной элемент 8 выполнены с возможностью исключения контакта с обработанной поверхностью, что повышает или обеспечивает ее качество и снижает трение конструкции.

Прижимной элемент 8 может быть соединен с передней поверхностью 9а режущей кромки тела режущей пластины, а основная пластина 4 соединена с задней 16а поверхностью режущей кромки тела режущей пластины, что также обеспечивает все технические эффекты по аналогичным принципам действия.

Торцевые 10 поверхности основной пластины 4 выполнены под углом отклонения от своей поверхности основы 24 более 90 градусов, сопряженной с корпусом, и под углом отклонения от расчетного направления вектора Р подачи для снижения изгиба срезаемого слоя.

Сборная из основной и режущей пластин общая плоскость Ар передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом, что при отрицательном угле повышает стойкость, при положительном повышает качество поверхности. Это относится также к выполнению только передней поверхности 9а режущей кромки тела режущей пластины.

Режущая пластина, установленная между крепежными частями (на фиг не показаны), имеющими индивидуальные прижимные винты, оси которых пересекаются преимущественно под углом 90 градусов, имеет аналогичные преимущества, присущие режущей пластине 5, 5а, 5в, базируемой на конструкции основной пластины 4.

Режущая пластина 5, 5а, 5в, выполненная из материала, твердость которого превышает твердость алмаза, работает улучшено с расстоянием от режущей кромки до переходного ребра угла режущей пластины составляющим 0,2-2,5 мм. Причем материал, твердость которого превышает твердость алмаза, выполнен из алмаза, или из поликристаллического алмаза, или из других сверхтвердых композитных наноматериалов, например нитрида бора.

Винт 2 имеет головку 25 коническую, сопряженную с конической поверхностью прижимного элемента 8 или режущей пластины 5а, что позволяет осуществить прижим без контакта с обработанной поверхностью и одновременно с этим обеспечить конструктивную прочность сечения прижимного элемента 8 или режущей пластины 5а для увеличения прижимающих сил вблизи режущей кромки 7, обеспечивающих высокое давление хладагента, например 21 ат.

Плоскость Н продольного сечения тела режущей пластины 5, 5а, 5в при соединении с основной пластиной 4 направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя для исключения нагрузки изгиба на режущую пластину 5, 5а, 5в, имеющую тонкое сечение.

На каждом торце 15 режущей пластины 5с выполнена и режущая кромка 7 и вырез 17 для фиксации для возможности установки режущей пластины 5с, имеющей любое количество сменных режущих кромок.

Полости при соединении режущей пластины 5, 5а, 5в, 5с с основной пластиной 4 и прижимным элементом 8 снабжены охлаждаемой прокладкой (на фиг. не показана) с термостойкостью 1700 градусов, что обеспечивает стабильность процесса резания расписанных конструктивных особенностей режущего инструмента.

Полости 19а, 19в для охлаждения, выполненные с двух сторон режущей пластины 5, 5а, 5в, 5с, при соединении данной режущей пластины с основной пластиной 4 и прижимным элементом 8 выполнены с возможностью работы под высоким давлением, что исключает парообразование и повышает эффективность охлаждения каждой системы охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2012 |

|

RU2524512C2 |

| СПОСОБ ФИКСАЦИИ И ЗАТОЧКИ РЕЖУЩИХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2526655C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2012 |

|

RU2524464C2 |

| СВЕРЛО | 2010 |

|

RU2457927C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ | 2011 |

|

RU2481176C2 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН | 2011 |

|

RU2481925C2 |

| СВЕРЛО | 2011 |

|

RU2476294C2 |

| СПОСОБ И РЕЖУЩИЙ ИНТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ РЕЗАНИЕМ С ОДНОВРЕМЕННЫМ ПРОПУСКАНИЕМ ЭЛЕКТРИЧЕСКОГО ТОКА | 2012 |

|

RU2530245C2 |

| СВЕРЛО С УСТРОЙСТВОМ РЕГУЛИРОВКИ ДИАМЕТРА РЕЗАНИЯ | 2010 |

|

RU2451580C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2009 |

|

RU2423207C1 |

Режущий инструмент содержит корпус. В корпус вкручен винт через отверстие основной пластины. На основной пластине базируется режущая пластина. Головка винта, выполненная конической, фиксирует режущую кромку режущего инструмента относительно корпуса прижимом через отверстие прижимного элемента или отверстие режущей пластины. Основная пластина выполнена с возможностью защиты от действия срезаемого слоя и стружки переходного ребра угла режущей пластины, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с основной пластиной, а расстояние от режущей кромки до переходного ребра угла режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена под углом 15-45 градусов отклонения своей продольной секущей плоскости от поверхности резания

и под углом 75-45 градусов отклонения своей продольной секущей плоскости от оси винта крепления. Режущий инструмент снабжен открытой или закрытой системой охлаждения. Достигается повышение режимов резания и повышение стойкости режущего инструмента. 4 н. и 17 з.п. ф-лы, 7 ил.

1. Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, отличающийся тем, что он снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности режущей кромки на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем режущая пластина выполнена с шириной плоскости поперечного сечения 0,2-3 мм, при этом режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения под углом 15-45 градусов отклонения своей продольной секущей плоскости от поверхности резания и под углом 75-45 градусов отклонения своей продольной секущей плоскости от оси винта крепления, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, прижатой к основной пластине прижимным элементом, выполненным с возможностью прижатия двумя опорными поверхностями, противоположными относительно винта крепления, вкрученного в корпус через отверстия прижимного элемента и основной пластины, причем одна опорная поверхность прижимного элемента выполнена с возможностью контактного упора в основную пластину, другая опорная поверхность прижимного элемента выполнена с возможностью контактного упора в режущую пластину, а торцы режущей пластины выполнены с режущими кромками, включая плоскости передних и задних поверхностей режущей кромки, и с вырезами для фиксации, совпадающими своей формой с формой выступов для фиксации, выполненных на основной пластине, при этом в основной пластине, в прижимном элементе и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по задней и передней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины выполнены так, чтобы границы их выходов дополнительно располагались на участке трения и давления срезаемого слоя и стружки.

2. Режущий инструмент по п. 1, отличающийся тем, что режущая пластина установлена между крепежными частями, имеющими индивидуальные прижимные винты, оси которых пересекаются преимущественно под углом 90 градусов.

3. Режущий инструмент по п. 1, отличающийся тем, что упор силам резания по продольному сечению режущая пластина имеет в прижимной элемент и в основную пластину.

4. Режущий инструмент по п. 1, отличающийся тем, что винт и прижимной элемент выполнены с возможностью исключения контакта с обработанной поверхностью.

5. Режущий инструмент по п. 1, отличающийся тем, что на каждом торце режущей пластины одновременно выполнены режущая кромка и вырез для фиксации.

6. Режущий инструмент по п. 1, отличающийся тем, что сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу в проекции поперечного сечения.

7. Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, отличающийся тем, что он снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение торцевой поверхности основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности режущей кромки на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем расстояние от режущей кромки до переходного ребра режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, снабженной на торцах сменными режущими кромками и выполненной с отверстием, при этом сопряженные поверхности режущей и основной пластин выполнены с возможностью фиксации, а сопряженные поверхности основной и режущей пластин имеют конусность вершиной к отверстию, при этом в основной пластине и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по передней и задней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины выполнены так, чтобы границы их выходов располагались на участке трения и давления срезаемого слоя и стружки, причем полости для охлаждения выполнены с возможностью работы под давлением.

8. Режущий инструмент по п. 7, отличающийся тем, что сборная общая плоскость передней поверхности выполнена с возможностью снижения деформации изгиба срезаемого слоя и сходящей стружки.

9. Режущий инструмент по п. 7, отличающийся тем, что на торцевой поверхности основной пластины выполнена выпуклость, которая выше на 0,3-0,7 мм общей составной сборной плоскости передней поверхности и, в частности, плоскости передней поверхности режущей кромки тела режущей пластины.

10. Режущий инструмент по п. 7, отличающийся тем, что сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного сдвига срезаемого слоя.

11. Режущий инструмент по п. 7, отличающийся тем, что полости для хладагента имеют входы из корпуса в основную пластину и выходы из нее.

12. Режущий инструмент по п. 1, отличающийся тем, что торцевые поверхности основной пластины выполнены под углом отклонения от своей поверхности основы, сопряженной с корпусом и под углом отклонения от расчетного направления вектора подачи.

13. Режущий инструмент по п. 7, отличающийся тем, что сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу в проекции поперечного сечения.

14. Режущий инструмент по п. 7, отличающийся тем, что плоскость передней поверхности режущей кромки тела режущей пластины выполнена под отрицательным, нулевым или под положительным главным передним углом.

15. Режущий инструмент по п. 7, отличающийся тем, что режущая пластина выполнена из сверхтвердого материала.

16. Режущий инструмент по п. 7, отличающийся тем, что винт крепления имеет коническую головку, сопряженную с конической поверхностью режущей пластины.

17. Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, отличающийся тем, что он снабжен открытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем режущая пластина выполнена с шириной плоскости поперечного сечения 0,2-3 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом составная сборная плоскость передней поверхности образована основной пластиной и режущей пластиной, выполненной с возможностью многократной подточки режущих углов под режимы и условия резания, зависящие от назначения заданной изготавливаемой детали, и содержащая на одном торце режущую кромку, а на другом противоположном торце множество фиксирующих вырезов, расположенных в ряд по длине данного противоположного торца режущей пластины, причем фиксирующие вырезы режущей пластины соединены с выступом фиксации, выполненным на основной пластине и имеющим форму, идентичную форме фиксирующих вырезов режущей пластины, а на поверхности режущей пластины, сопряженной с основной пластиной, выполнен продольный паз или выступ, совпадающий с пазом или выступом сопрягаемой поверхности основной пластины и прижимного элемента, при этом в основной пластине, прижимном элементе и в режущей пластине выполнены полости для хладагента и смазки с выходами с возможностью их направления на режущую кромку по передней поверхности режущей кромки, при этом полости для хладагента и смазки основной пластины дополнительно выполнены так, чтобы границы их выходов располагались на участке трения и давления срезаемого слоя и стружки.

18. Режущий инструмент по п. 17, отличающийся тем, что сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу в проекции поперечного сечения.

19. Режущий инструмент, содержащий корпус, крепежное устройство, включающее винт крепления, отличающийся тем, что он снабжен закрытой системой охлаждения, при этом режущая пластина установлена на основной пластине и соединение торцевой поверхности основной пластины с режущей пластиной образовано идущей от линии режущей кромки составной сборной общей плоскостью передней поверхности на участке трения и давления срезаемого слоя на расстоянии 0,07-3 мм от линии режущей кромки, причем составная сборная общая плоскость передней поверхности режущей кромки, образованная основной пластиной и режущей пластиной, выполнена с возможностью совместного восприятия трения, тепла и давления срезаемого слоя на участке трения и давления срезаемого слоя, причем основная пластина выполнена с возможностью защиты переходного ребра угла режущей пластины от действия срезаемого слоя и стружки, образованного между передней поверхностью режущей кромки тела режущей пластины и поверхностью тела режущей пластины, сопряженной с поверхностью основной пластины, причем расстояние от режущей кромки до переходного ребра режущей пластины составляет 0,2-2,5 мм, причем режущая пластина установлена с возможностью исключения нагрузки сил изгиба на ее плоскость продольного сечения, при этом плоскость продольного сечения тела режущей пластины при соединении с основной пластиной преимущественно направлена по направлению действия суммы сил, состоящей из сил, обратных направлению подачи, и сил направления давления срезаемого слоя, при этом режущий элемент снабжен полостями для хладагента, выполненными с возможностью исключения попадания хладагента в зону резания, при этом отклонение торцевой поверхности основной пластины от направления вектора подачи больше на 2-7 градусов, чем отклонение от направления вектора подачи передней поверхности режущей кромки тела режущей пластины, при этом режущая пластина зафиксирована и прижата к основной пластине прижимным элементом или винтом крепления.

20. Режущий инструмент по п. 19, отличающийся тем, что полости при соединении режущей пластины с основной пластиной и прижимным элементом снабжены охлаждаемой прокладкой с термостойкостью 1700 градусов.

21. Режущий инструмент по п. 19, отличающийся тем, что сборная из основной и режущей пластин общая плоскость передней поверхности режущей кромки выполнена под отрицательным, нулевым или под положительным главным передним углом или выполнена по радиусу в проекции поперечного сечения.

| Резец для динамических и температурных исследований процессов резания металлов | 1949 |

|

SU89260A1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН | 2011 |

|

RU2481925C2 |

| Гибкий шланг | 1929 |

|

SU15856A1 |

| US 20080175677 A1, 24.07.2008. | |||

Авторы

Даты

2016-02-20—Публикация

2014-03-05—Подача