Область техники, к которой относится изобретение

Изобретение используется в области обработки металлов и полупроводников резанием и может быть использовано в процессах строгания, токарной и фрезерной обработки, сверления и расточки, распиливания, зенкерования, протягивания и др.

Уровень техники

Известен способ, при котором подключают импульсный ток к заготовке, находящийся в технологической оправке, изолированной от стана (RU №2321469, опубл. 10.04.2008. Троицкий О.В., В.О.).

Недостатком указанного способа является то, что через режущий инструмент, в частности режущую часть, проходит ток, нагревающий одновременно с заготовкой режущую кромку, что влечет потерю стойкости и снижает возможности режимов резания.

Известен способ, при котором для снижения сопротивления материала деформированию через заготовку в области резания пропускают импульсы тока (RU №2426629, Опубл. 20.08.2011, Троицкий О.А.).

Недостатком указанного способа является то, что через режущий инструмент, в частности режущую часть, проходит ток, нагревающий одновременно с заготовкой режущую кромку, что влечет потерю стойкости и снижает возможности режимов резания, а резание производится только за счет того, что режущие части имеют механические свойства при высоких температурах, но снижаются при дополнительном нагреве, также и из-за понижения скорости отвода теплоты, в связи с дополнительным нагревом. При этом при осуществлении способа не предусмотрена возможность охлаждения режущей части. При этом между режущей частью и заготовкой может возникнуть дуговой разряд, производивший оплавливание режущей части и вывод ее из стоя.

Раскрытие изобретения

Техническим результатом изобретения, включающего способ и устройство, является повышение стойкости устройств режущего инструмента и повышение режимов резания и исключение электродуговых замыканий с участием режущей части.

Технический результат достигается способом и устройством режущего инструмента.

Способ механической обработки металлов и полупроводников резанием с одновременным пропусканием импульсного электрического тока, включающий его подвод с частотой следования F, определяемой зависимостью F=kV/h, где k - коэффициент, имеющий значение от 1 до 10, V - скорость подачи режущего инструмента, имеющего режущую часть, относительно заготовки или заготовки относительно режущего инструмента, h - глубина захода режущего инструмента, и амплитудой импульса тока Im, определяемой как Im=Jm·h·L, где Jm - плотность тока, L - ширина реза. Обработку осуществляют при плотности тока в диапазоне от 10 до 7000000 А/см2 и длительности его импульсов от 10 до 7000 мкс, при этом режущую часть изолируют от прохождения через нее электрического тока посредством диэлектрических прокладок, имеющих механические свойства при высоких температурах до 1500 градусов, а подвод тока осуществляют посредством контактного ролика, выполненного с возможностью прижима к заготовке с помощью упруго-пружинных элементов, при этом на изолированную режущую часть подают хладагент, не проводящий электрический ток.

В способе режущую часть изолируют от корпуса режущего инструмента.

В способе режущую часть изолируют от прижимного винта.

В способе режущую часть изолируют от прижимного устройства.

В способе режущую часть изолируют от приводных механизмов станков, осуществляющих их подачу.

В варианте обработку осуществляют при плотности тока в диапазоне от 10 до 7000000 А/см2 и длительности его импульсов от 10 до 7000 мкс изолированной режущей частью, на которую хладагент, не проводящий электрический ток, подают через герметизированный канал охлаждения, при этом режущую часть изолируют от прохождения через нее электрического тока посредством диэлектрических прокладок, обеспечивающих герметичность и имеющих механические свойства при высоких температурах до 1500 градусов.

В способе подвод тока осуществляют контактными роликами или без контактных роликов.

Режущий инструмент содержит корпус и режущую часть, выполненную изолированной от прохождения электрического тока, и снабжен прижимающим устройством, в частности, в виде винта, диэлектрической прокладкой, выполненной с возможностью электроизоляции между режущей частью и корпусом инструмента, между режущей частью и прижимающим устройством, при этом режущая часть выполнена с возможностью охлаждения хладагентом, не проводящим электрический ток.

Инструмент или не содержит или содержит, герметизированный канал охлаждения режущей части с хладагентом, не проводящим электрический ток, а диэлектрическая прокладка выполнена с обеспечением герметичности при высоких температурах.

Инструмент содержит электроизоляционную прокладку между своим корпусом и приводными механизмами станка, предназначенными для осуществления его подачи.

Краткое описание чертежей

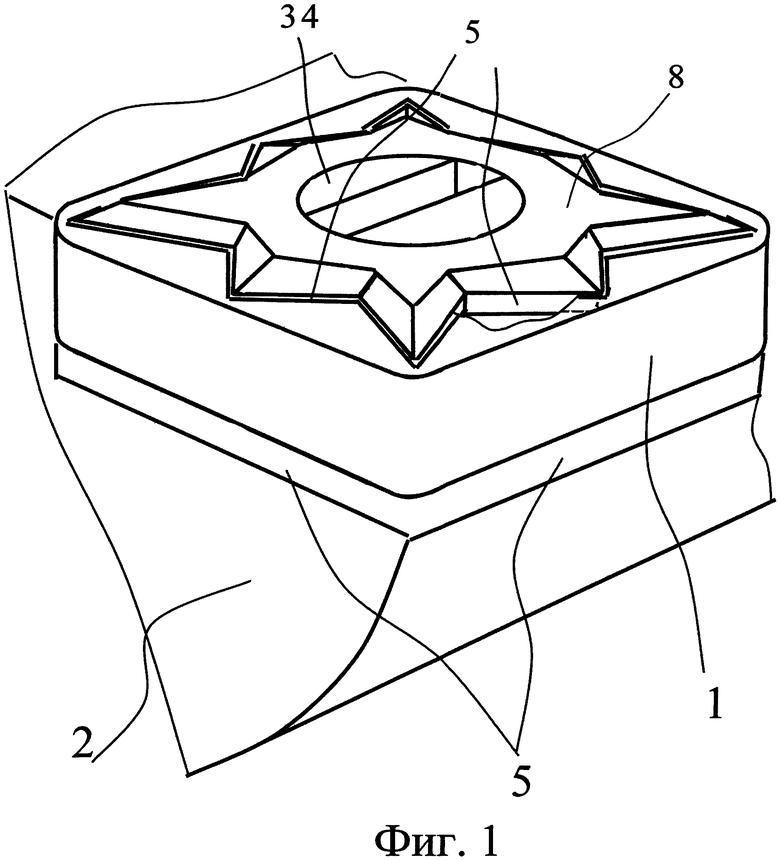

На фиг. 1. Режущая часть между прижимающим винтом и корпусом.

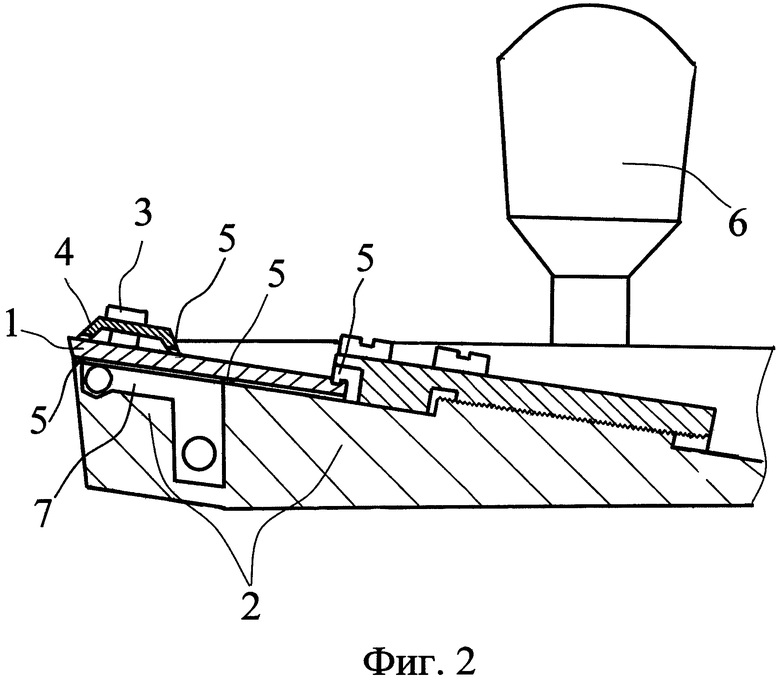

На фиг. 2. Режущая часть между прижимающим устройством и корпусом, содержащим герметизированный канал охлаждения.

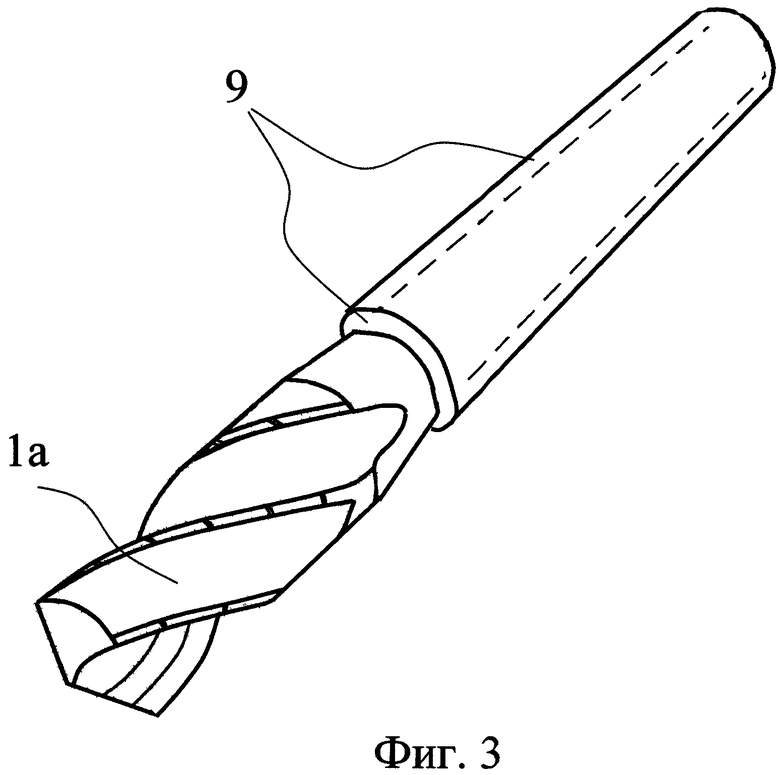

На фиг. 3. Электроизоляционная прокладка между хвостовиком и приводом станка.

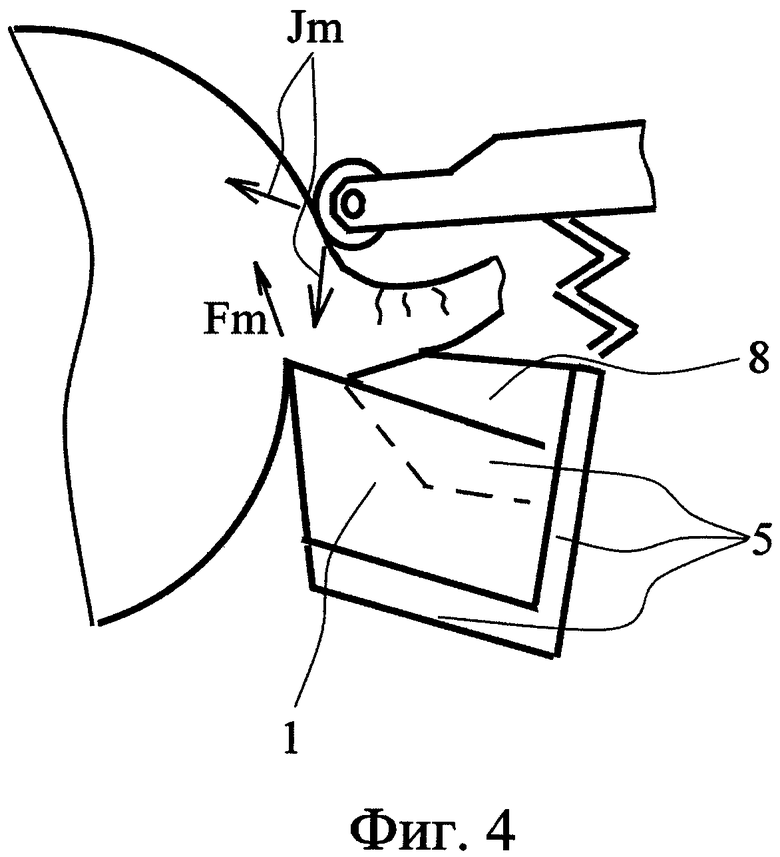

На фиг. 4. Контактный ролик с упруго-пружинным элементом.

Осуществление изобретения

Режущая часть 1 установлена на корпусе 2 и прижимается прижимным устройством 3 и винтом 4. Контакт режущей части 1 с корпусом 2 или прижимным устройством 3 и винтом 4 осуществляется через диэлектрический материал в виде прокладки 5. При этом расстояние между режущей частью 1 и прижимными устройствами винтами 3 или корпусом 2 подбирается так, чтобы исключить возможность замыкания цепи из-за образования дуги.

Устройство режущего инструмента может содержать емкость 6 для подачи к режущей части 1 хладагента по герметизированному каналу 7.

При этом режущая часть снабжена защитой частью 8, изолированной или не изолированной от контакта с током, выполненной металлической или диэлектрической.

Режущий инструмент содержит электроизоляционную прокладку 9 между своим корпусом 1a и приводными механизмами станков, осуществляющими их подачу, причем в данном случае корпус 1a является режущей частью.

Прижимное устройство выполнено винтом 34.

В способе механической обработки металлов и полупроводников резанием, включающем механическую обработку заготовки с одновременным пропусканием электрического тока, режущую часть изолируют от прохождения через нее электрического тока посредством диэлектрических прокладок, имеющих герметичность и механические свойства при высоких температурах до 1500 градусов, при этом используют возможность охлаждения режущей части с помощью хладагента, не проводящего электрический ток, причем для местного нагрева вблизи процесса резания используют возможность контактного ролика, подводящего ток и выполненного с возможностью прижима к заготовке с помощью упруго-пружинных элементов.

В способе механической обработки металлов и полупроводников резанием, в варианте, хладагент, не проводящий электрический ток, подают через герметизированный канал охлаждения, что изолирует хладагент от заготовки. Герметизированный канал 7 выполнен между элементами герметичной диэлектрической прокладки 5 и корпусом 2 и режущей частью 1.

В способе для указанных эффектов режущую часть 1 изолируют от корпуса 2 режущего инструмента.

В способе для указанных эффектов режущую часть 1 изолируют от прижимного винта 4.

В способе для указанных эффектов режущую часть 1 изолируют от прижимного устройства 3.

В способе для указанных эффектов режущую часть изолируют от приводных механизмов станков, осуществляющих их подачу.

Известно, что для прохождения электрического тока в проводнике требуется разность потенциалов. Следовательно, при исключении контакта режущей части 1 от всех возможных проводников электротока, исключается возможность прохождения тока через режущую часть 1. Это исключает возможность электро-дугового замыкания с участием режущей части, выводящего ее из строя, и исключает возможность для режущей части 1 получить нагрев от сопротивления электротоку, а если учесть, что режущая часть 1 в основном выполнена из тугоплавких металлов, имеющих увеличенный коэффициент сопротивления, то режущая часть 1 будет иметь повышенную стойкость при прохождении тока через заготовку, осуществляемого снижение сил сопротивления деформации, за счет нагрева от сопротивления электротоку. При этом наряду с повышением стойкости повышаются режимы резания, на что в варианте дополнительно оказывает возможность охладить режущую часть 1 с помощью герметизированного канала 7 охлаждения. Охлаждение производится жидкообразным или газообразным хладагентами, не имеющими возможность проводить электрический ток, это необходимо для безопасности и для работы в принципе. При работе, при возможности попадания хладагента в зону резания, обрабатываемый материал будет охлаждаться и повышать прочность, снижая стойкость режущей части, для избежания чего хладагент подается по герметизированному каналу 7. Прокладка 5 выполнена термостойкой до 1500 градусов для сохранения диэлектрических и механических свойств, которые влияют на длительность производительности резания и герметичность. При этом режущая часть 1 защищена защитной частью 8, что позволяет дополнительно ее защитить от контакта с электротоком, снизить трение стружки, повысить устойчивость режущей части 1 к вибрациям. При этом прокладки 5 улучшают герметизацию герметизированного канала 7 охлаждения, выполнены термостойкими с возможностью сохранять механические и диэлектрические свойства при высоких температурах. Герметизированный канал 7 охлаждения может работать с автономной емкостью 6 или с подключенным трубопроводом (на фиг. не показан). При этом подвод контактного ролика вблизи процесса резания осуществляет местный нагрев в зоне резания, что дополнительно снижает количество времени и энергии затрачиваемые на нагрев обрабатываемой заготовки. Для возможности контакта ролика, при резании и изменении конфигурации или диаметра поверхности, его соединяют с упруго-пружинными элементами. Но подвод контактного ролика не имеет принципиальной необходимости, т.к. прохождение тока может быть осуществлено по обрабатываемой заготовке параллельно или перпендикулярно режущей части. Данный принцип действия лежит в основе способа и устройства изобретения, причем могут быть использованы любые значения токов и их напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИКСАЦИИ И ЗАТОЧКИ РЕЖУЩИХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2526655C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2014 |

|

RU2575530C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2012 |

|

RU2524512C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ | 2011 |

|

RU2481176C2 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН | 2011 |

|

RU2481925C2 |

| СВЕРЛО | 2011 |

|

RU2476294C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2012 |

|

RU2524464C2 |

| СВЕРЛО | 2010 |

|

RU2457927C2 |

| СВЕРЛО С УСТРОЙСТВОМ РЕГУЛИРОВКИ ДИАМЕТРА РЕЗАНИЯ | 2010 |

|

RU2451580C2 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

Способ включает подвод импульсного электрического тока при плотности тока в диапазоне от 10 до 700000 А/см2 и длительности его импульсов от 10 до 7000 мкс. Режущий инструмент содержит режущую часть, изолированную от прохождения через нее электрического тока посредством диэлектрических прокладок, имеющих механические свойства при высоких температурах до 1500 градусов. Подвод тока осуществляют посредством контактного ролика, выполненного с возможностью прижима к заготовке с помощью упруго-пружинных элементов. При этом на изолированную режущую часть подают хладагент, не проводящий электрический ток. Технический результат: повышение стойкости режущего инструмента и режимов резания посредством исключения электродуговых замыканий с участием режущей части. 3 н. и 6 з.п. ф-лы, 4 ил.

1. Способ механической обработки металлов и полупроводников резанием с одновременным пропусканием импульсного электрического тока, включающий подвод тока с частотой следования F, определяемой зависимостью F=kV/h, где k - коэффициент, имеющий значение от 1 до 10, V - скорость подачи режущего инструмента, имеющего режущую часть и корпус, относительно заготовки или заготовки относительно режущего инструмента, h - глубина захода режущего инструмента, и амплитудой импульса тока Im, определяемой как Im=Jm·h·L, где Jm - плотность тока, L - ширина реза, отличающийся тем, что обработку осуществляют при плотности тока в диапазоне от 10 до 700000 А/см2 и длительности его импульсов от 10 до 7000 мкс, при этом режущую часть изолируют от прохождения через нее электрического тока посредством диэлектрических прокладок, сохраняющих свои механические свойства при высоких температурах до 1500 градусов, а подвод тока осуществляют посредством контактного ролика, выполненного с возможностью прижима к заготовке с помощью упруго-пружинных элементов, при этом на изолированную режущую часть подают хладагент, не проводящий электрический ток.

2. Способ по п.1, отличающийся тем, что режущую часть изолируют от корпуса режущего инструмента.

3. Способ по п.1, отличающийся тем, что используют режущий инструмент с прижимным винтом, при этом режущую часть изолируют от прижимного винта.

4. Способ по п.1, отличающийся тем, что используют режущий инструмент с прижимным устройством, при этом режущую часть изолируют от прижимного устройства.

5. Способ по п.1, отличающийся тем, что режущую часть изолируют от приводных механизмов станков, осуществляющих их подачу.

6. Способ механической обработки металлов и полупроводников резанием с одновременным пропусканием импульсного электрического тока, включающий подвод тока с частотой следования F, определяемой зависимостью F=kV/h, где k - коэффициент, имеющий значение от 1 до 10, V - скорость подачи режущего инструмента, имеющего режущую часть и корпус, относительно заготовки или заготовки относительно режущего инструмента, h - глубина захода режущего инструмента, и амплитудой импульса тока Im, определяемой как Im=Jm·h·L, где Jm - плотность тока, L - ширина реза, отличающийся тем, что обработку осуществляют при плотности тока в диапазоне от 10 до 700000 А/см2 и длительности его импульсов от 10 до 7000 мкс изолированной режущей частью, на которую через герметизированный канал охлаждения подают хладагент, не проводящий электрический ток, при этом режущую часть изолируют от прохождения через нее электрического тока посредством диэлектрических прокладок, обеспечивающих герметичность и сохраняющих свои механические свойства при высоких температурах до 1500 градусов.

7. Режущий инструмент для механической обработки металлов и полупроводников с одновременным пропусканием импульсного электрического тока, содержащий корпус и режущую часть, выполненную изолированной от прохождения электрического тока, отличающийся тем, что он снабжен прижимающим устройством, в частности в виде винта, диэлектрической прокладкой, выполненной с возможностью электроизоляции режущей части от корпуса и режущей части от прижимающего устройства, при этом режущая часть выполнена с возможностью охлаждения непроводящим электрический ток хладагентом.

8. Инструмент по п.7, отличающийся тем, что он содержит герметизированный канал охлаждения режущей части с не проводящим электрический ток хладагентом, при этом диэлектрическая прокладка обеспечивает герметичность канала при высоких температурах.

9. Инструмент по п.7, отличающийся тем, что он содержит электроизоляционную прокладку между корпусом и приводными механизмами станка, предназначенными для подачи инструмента.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ЭЛЕКТРОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2009 |

|

RU2426629C2 |

| Способ обработки резанием | 1989 |

|

SU1713755A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ИНСТРУМЕНТА | 0 |

|

SU206972A1 |

| Резец | 1982 |

|

SU1171219A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ИНСТРУМЕНТА | 1998 |

|

RU2150355C1 |

| RU US 4535216 A1, 13.08/1985 | |||

Авторы

Даты

2014-10-10—Публикация

2012-08-29—Подача