Уровень техники

Известен способ управления охлаждением кристаллизатора [1. Патент № 2601713 РФ. Стулов В.В. Опубл. 10.11.2016. Бюл. № 31], включающий разогрев стенок кристаллизатора перед заливкой жидкого металла, подачу охлаждающей воды, охлаждение циркулирующей в замкнутом контуре горячей воды, которое осуществляют одновременно с заливкой в кристаллизатор жидкого металла и после прекращения разогрева стенок кристаллизатора, контроль температуры и расхода воды на входе и выходе из кристаллизатора, причем предварительно осуществляется разогрев стенок кристаллизатора и воды, циркулирующей по замкнутому контуру и в каналах стенок кристаллизатора, до температуры 150 - 170°С. Известное изобретение [1] направлено только на управление охлаждением кристаллизатора.

Известен кристаллизатор для получения непрерывнолитых цилиндрических заготовок из высоколегированных сплавов [2. Патент № 2739358 РФ. Стулов В.В. Опубл. 23.12.2020. Бюл. № 36], содержащий корпус с расположенной в нем тепловой трубой, образованной трубами, коаксиально установленными одна в другой с образованием между ними замкнутого пространства для теплоносителя, конденсатор пара, связанный паропроводами и конденсатопроводами с тепловой трубой с образованием замкнутого испарительно - конденсационного контура, электрические нагревательные элементы, термопары, подключенные к системе автоматического управления охлаждением кристаллизатора.

Недостатком известного кристаллизатора [2] является ограничение передаваемой плотности теплового потока 3 - 4 МВт/м2 при высокоскоростной разливке, вызванное кризисом кипения теплоносителя и переходом из пузырькового режима кипения в пленочный с ростом температуры охлаждаемой стенки.

Известен кристаллизатор для получения слябовых заготовок [3. Патент № 2748425 РФ. Стулов В.В. Опубл.25.05. 2021. Бюл. №15], содержащий четыре расположенных попарно продольных стенок, вертикальные каналы для охлаждающей воды, термопары, установленные в вертикальных каналах продольных стенок и подключённые к системе автоматического управления охлаждением кристаллизатора, причём рабочая часть стенок выполнена в виде листа из никеля, толщина которого "δ" и теплопроводность "λ" связаны соотношением δ/λ = (0,83 - 1) 104 м2 °С/Вт. Известный кристаллизатор [3] предназначен только для получения слябовых заготовок.

Известен гильзовый кристаллизатор для высокоскоростного литья [4. Патент № 2152843 РФ. Ганкин В.Б. и др. Опубл. 20.07.2000. Бюл. № 20], содержащий квадратную или прямоугольную гильзу с внутренней полостью, открытой с двух концов, щель для прохода охлаждающей воды и охлаждающие элементы на наружной поверхности гильзы, верхняя воронкообразная часть которой со стороны заливки металла выполнена в поперечном сечении в виде выпуклостей на четырех стенках и в виде прямолинейных боковых участков вблизи закругленных углов стенок.

Недостатком известного кристаллизатора [4] является то, что он не предназначен для высокоскоростной разливки заготовок из высоко легированных сталей и сплавов, а также для ресурсосбережения по причине возможного растрескивания образующейся корочки заготовки из-за переохлаждения металла в кристаллизаторе. Дополнительно, направление выходящей из кристаллизатора низкопотенциальной охлаждающей воды в градирню или холодильник в общем снижает эффективность использования кристаллизатора.

Раскрытие сущности изобретения

Технической задачей является создание надежного и эффективного в использовании кристаллизатора, направленного на реализацию высокоскоростного непрерывного литья и получения качественных цилиндрических заготовок, в том числе диаметром более 150 мм, из высоколегированных сталей и сплавов, обеспечивающего высокую интенсивность процесса теплоотдачи с поверхности гильзы, долгий срок службы гильзы, уменьшение в общем расхода охлаждающей среды в 2-2,5 раза, а также использование высокопотенциального тепла охлаждающей воды с температурой 60-70°С на технологические нужды.

Технический результат заключается в получении качественных без трещин непрерывнолитых заготовок из сталей и сплавов, интенсифицировании процесса теплоотдачи с поверхности гильзы, повышении надежности и эффективности использования кристаллизатора, увеличении срока службы гильзы, уменьшении расхода охлаждающей среды, использовании высокопотенциального тепла охлаждающей воды на технологические нужды.

Технический результат достигается за счёт того, что кристаллизатор для получения непрерывнолитых стальных заготовок содержит цилиндрическую гильзу с внутренней полостью, открытой с двух концов, щелевой зазор для прохода охлаждающей среды, термопары, подключенные в систему автоматического управления работой кристаллизатора, при этом гильза изготовлена из никеля с толщиной стенки 5 - 7 мм, на наружной поверхности которой выполнены выступы глубиной 0,6 - 0,7 мм, шириной 0,3 - 0,5 мм и расстоянием между выступами 0,4 - 0,6 мм, причем в качестве охлаждающей среды для гильзы кристаллизатора использована наножидкость с наночастицами Al2O3 в количестве 1 - 3 %.

Кроме того, кристаллизатор содержит два контура охлаждения, причем температура охлаждающей среды в первом контуре охлаждения гильзы кристаллизатора составляет 130 - 150°С, а температура выходящей охлаждающей воды во втором контуре охлаждения составляет 60 - 70°С.

Краткое описание чертежей

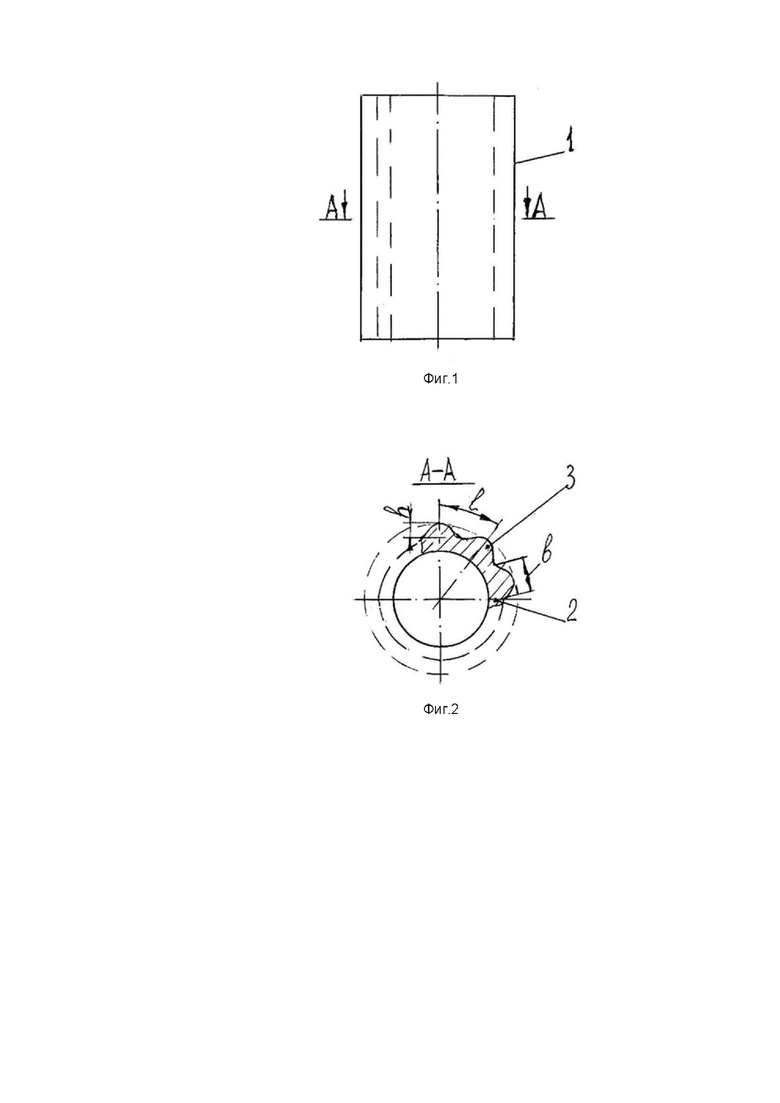

Фиг.1 - Цилиндрическая гильза;

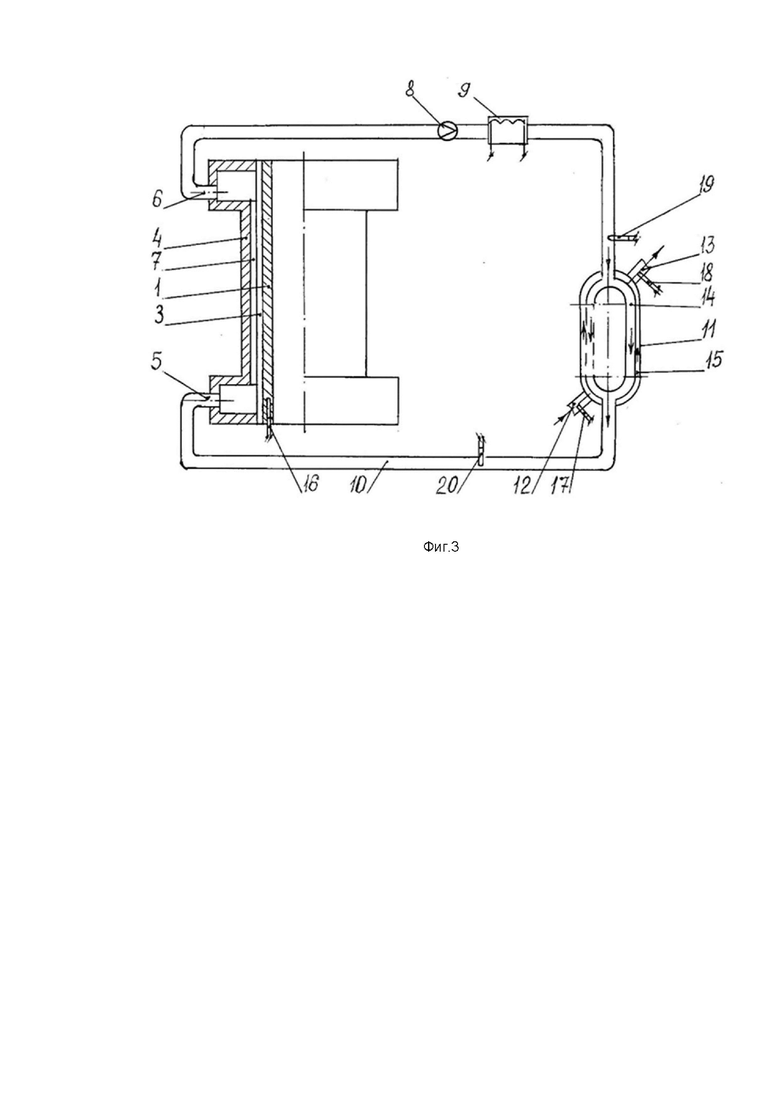

Фиг.2 - Цилиндрическая гильза, сечение А - А;

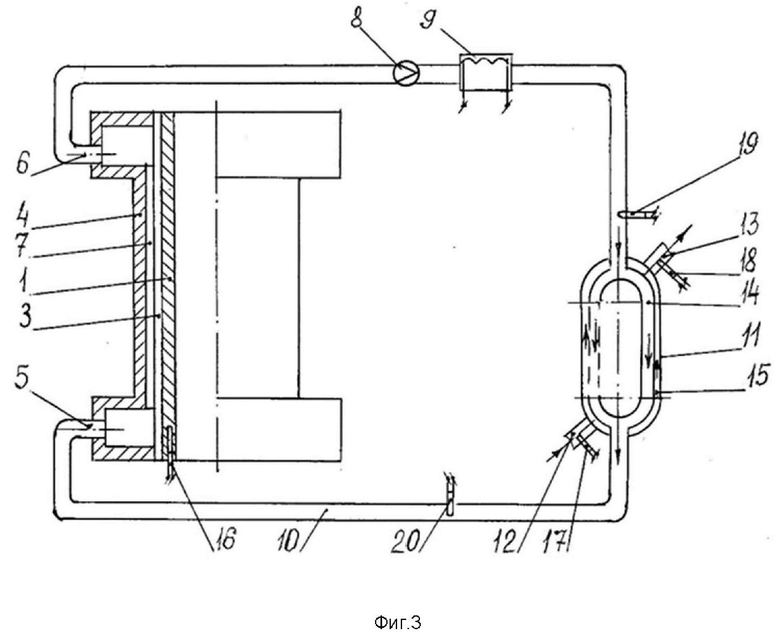

Фиг.3 - Схема подключения кристаллизатора в замкнутый контур циркуляции охлаждающей среды.

Осуществление изобретения

Ресурсосберегающий кристаллизатор на фиг. 1 - 3 состоит из цилиндрической гильзы 1 с внутренней полостью, стенками 2 с выступами 3, корпуса 4 гильзы с патрубками 5 и 6 для подвода и отвода охлаждающей среды, щелевого зазора 7 для прохода охлаждающей среды, насоса 8 для перекачивания среды, электрического нагревателя 9, соединительных трубопроводов 10, теплообменника 11 с патрубками 12 и 13 для холодной воды, щелевых каналов 14 и 15 для охлаждающей среды и холодной воды, соответственно, термопар 16 - 20, подключенных в систему автоматического управления работой кристаллизатора.

Цилиндрическая гильза изготовлена из никеля с толщиной стенки 5 - 7 мм, на наружной поверхности которой выполнены выступы глубиной 0,6 - 0,7 мм, шириной 0,3 - 0,5 мм и расстоянием между выступами 0,4 - 0,6 мм с внутренней полостью.

Кристаллизатор содержит два контура охлаждения кристаллизатора, температура охлаждающей среды в первом контуре охлаждения гильзы tв = 130 -150°С; температура выходящей охлаждающей воды во - втором контуре охлаждения tв = 60 - 70°С.

В качестве охлаждающей среды для охлаждения гильзы в первом контуре охлаждения кристаллизатора используется наножидкость с наночастицами Al2O3; количество наночастиц Al2O3 в наножидкости n = 1 - 3 %.

Кристаллизатор работает следующим образом.

Предварительно кристаллизатор, соединительные трубопроводы, теплообменник, входящие в первый контур циркуляции, заполняются охлаждающей средой. Включается электрический нагреватель 9 и насос 8 циркуляции охлаждающей среды. После достижения заданной температуры нагрева охлаждающей среды и гильзы кристаллизатора, фиксируемых по показанию термопар 19 и 16, системой автоматического управления работой кристаллизатора отключается электрический нагреватель 9. Одновременно производится заливка расплава во внутреннюю полость цилиндрической гильзы 1 и включается подача холодной воды через патрубок 12 в теплообменник 11. Охлаждающая среда, проходящая в щелевом зазоре 7 кристаллизатора, отводит тепло с выступов 3, передаваемое от расплава стенке 2 цилиндрической гильзы 1 с температурой, фиксируемой по показанию термопары 16.

Температура циркулирующей охлаждающей среды контролируется по показаниям термопар 19 и 20, а температура охлаждающей холодной воды - по показаниям термопар 17 и 18. Охлаждающая среда из трубопровода через патрубок 5 поступает в корпус 4 кристаллизатора и удаляется из него через патрубок 6 в теплообменник 11 для охлаждения ее холодной водой. В теплообменнике 11 при движении охлаждающей среды в щелевом канале 14 происходит передача тепла холодной воде, движущейся в щелевом канале 15. Регулированием расхода холодной воды, поступающей в теплообменник 11 через патрубок 12, добиваются ее нагрева до температуры 60 - 70°С, которая фиксируется на выходе из патрубка 13 по показанию термопары 18. Нагретая таким образом холодная вода переходит в высокопотенциальную и используется далее на технологические нужды.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Изготовление цилиндрической гильзы из никеля с толщиной стенки δг = 5 - 7 мм повышает в несколько раз срок ее службы по сравнению с гильзой, изготовленной из меди. Дополнительно, гильза из никеля предназначена для эксплуатации при более высоких температурах рабочей поверхности (более 300 - 350°С), по сравнению с температурой гильзы (не более 200°С), изготовленной из меди. За счет этого можно добиться значительного уменьшения (на сотни °С) градиента температур Δt между температурой заливаемого расплава и температурой гильзы, исключения возникновения напряжений, приводящих к растрескиванию корочки заготовки.

Уменьшение толщины стенки гильзы, изготовленной из никеля, δг < 5 мм приводит к вероятности ее деформации при высокоскоростной разливке стали, а также к ограничению срока ее службы до ремонта по причине износа рабочей поверхности.

Увеличение толщины стенки гильзы, изготовленной из никеля, δг > 7 мм приводит к не целесообразному увеличению ее массы и стоимости, а также к нецелесообразному увеличению ее термического сопротивления δг /λ (где λ - теплопроводность никеля), вызывающее значительный рост температуры на ее рабочей поверхности.

Выполнение на наружной поверхности гильзы, контактирующей с охлаждающей средой выступов высотой h = 0,6 - 0,7 мм, шириной b = 0,3 - 0,5 мм и расстоянием между выступами l = 0,4 - 0,6 мм, позволяет увеличить (более, чем в 2 раза) площадь поверхности охлаждения гильзы и количество отводимого охлаждающей средой тепла, а также позволяет интенсифицировать процесс теплоотдачи с поверхности гильзы.

Уменьшение высоты выступов на наружной поверхности гильзы h < 0,6 мм не позволяет в должной мере интенсифицировать процесс теплообмена с поверхности гильзы охлаждающей средой.

Увеличение высоты выступов h > 0,7 мм приводит к нецелесообразному уменьшению толщины стенки гильзы δг и снижению срока ее службы.

Уменьшение ширины выступов b < 0,3 мм затрудняет их изготовление и уменьшает прочность.

Увеличение ширины выступов b > 0,5 мм приводит к нецелесообразному уменьшению площади поверхности теплообмена гильзы и уменьшению количества отводимого от нее тепла.

Уменьшение расстояния между выступами l < 0,4 мм затрудняет их изготовление и не приводит к существенному увеличению интенсивности теплообмена охлаждающей среды с гильзой.

Увеличение расстояния между выступами l > 0,6 мм приводит к уменьшению интенсивности теплообмена гильзы с охлаждающей средой и нецелесообразному уменьшению площади поверхности теплообмена.

Использование в качестве охлаждающей среды для гильзы наножидкости с наночастицами Al2O3 в концентрации 1-3% от общего объема охлаждающе среды позволяет значительно (на 30 - 50 %) повысить интенсивность теплоотдачи гильзы и количество отводимого охлаждающей средой с ее поверхности тепла.

Уменьшение количества наночастиц в наножидкости n < 1 % приводит к незначительному увеличению интенсивности теплоотдачи гильзы и количеству отводимого с ее поверхности тепла.

Увеличение количества наночастиц в наножидкости n > 3 % приводит к нецелесообразному увеличению затрат на подготовку наножидкости, увеличению ее плотности и затрат электроэнергии на перекачивание наножидкости.

Выполнение кристаллизатора с двумя контурами охлаждения позволяет организовать разогрев стенок гильзы до температуры более 100°С в первом контуре охлаждения перед заливкой расплава и уменьшить перепад температур между температурой корочки образующейся заготовки и расплавом, что уменьшает вероятность растрескивания корочки. Использование второго контура охлаждения позволяет отводить тепло от охлаждающей среды, нагретой в кристаллизаторе при заливке расплава.

Использование перегретой охлаждающей среды, циркулирующей в первом контуре охлаждения гильзы кристаллизатора, позволяет дополнительно повысить интенсивность охлаждения гильзы и улучшить качество поверхности получаемых заготовок.

Уменьшение температуры охлаждающей среды tc < 130°С, циркулирующей в первом контуре охлаждения гильзы кристаллизатора, не позволяет существенно увеличить интенсивность теплоотдачи на поверхности гильзы без увеличения скорости охлаждающей среды, по сравнению с коэффициентом теплоотдачи холодной воды (tв = 15 - 35°С) при той же скорости. Более высокие теплофизические свойства нагретой охлаждающей среды (tс = 130 - 150°С) по сравнению с холодной водой определяют более высокое значение коэффициента теплоотдачи охлаждающей среды на поверхности гильзы кристаллизатора.

Увеличение температуры охлаждающей среды tc > 150°С, циркулирующей в первом контуре охлаждения гильзы кристаллизатора, приводит к нецелесообразному увеличению давления в первом контуре и необходимости увеличения толщины стенок трубопроводов, увеличению требований к конструкции перекачивающего насоса, увеличению мощности электронагревателя для разогрева охлаждающей среды перед разливкой расплава.

Уменьшение температуры выходящей охлаждающей воды во втором контуре охлаждения tв < 60°С приводит к увеличению расхода воды на теплообменник с целью отвода необходимого количества тепла, подводимого охлаждающей средой, а также к вероятности достижения водой низкопотенциального тепла во втором контуре охлаждения и к снижению тепловой работы кристаллизатора.

Увеличение температуры выходящей охлаждающей воды во втором контуре охлаждения tв > 70°С приводит к увеличению требований к чистоте охлаждающей воды с целью предотвращения интенсивного образования отложений солей на стенках трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для получения слябовых заготовок | 2019 |

|

RU2748425C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1995 |

|

RU2108890C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 2015 |

|

RU2601713C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2013 |

|

RU2556167C2 |

| СПОСОБ ФОРСУНОЧНОГО ПАРОИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ГИЛЬЗОВОГО КРИСТАЛЛИЗАТОРА | 2009 |

|

RU2411105C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ВЕРТИКАЛЬНЫЙ КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2013 |

|

RU2561622C2 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2113314C1 |

Изобретение относится к металлургии, в частности к непрерывной разливке металлов и сплавов. Кристаллизатор для получения непрерывнолитых стальных заготовок содержит цилиндрическую гильзу с внутренней полостью, открытой с двух концов, щелевой зазор для прохода охлаждающей среды, термопары, подключенные в систему автоматического управления работой кристаллизатора, гильза изготовлена из никеля с толщиной стенки 5-7 мм, на наружной поверхности которой выполнены выступы глубиной 0,6-0,7 мм, шириной 0,3-0,5 мм и расстоянием между выступами 0,4-0,6 мм, причем в качестве охлаждающей среды для гильзы кристаллизатора использована наножидкость с наночастицами Al2O3 в количестве 1-3 %. Технический результат изобретения заключается в получении качественных без трещин непрерывнолитых заготовок из сталей и сплавов, интенсифицировании процесса теплоотдачи с поверхности гильзы, повышении надежности и эффективности использования кристаллизатора, увеличении срока службы гильзы, уменьшении расхода охлаждающей среды, использовании высокопотенциального тепла охлаждающей воды на технологические нужды. 1 з.п. ф-лы, 3 ил.

1. Кристаллизатор для получения непрерывнолитых стальных заготовок, содержащий цилиндрическую гильзу с внутренней полостью, открытой с двух концов, щелевой зазор для прохода охлаждающей среды, термопары, подключенные в систему автоматического управления работой кристаллизатора, отличающийся тем, что гильза изготовлена из никеля с толщиной стенки 5-7 мм, на наружной поверхности которой выполнены выступы глубиной 0,6-0,7 мм, шириной 0,3-0,5 мм и расстоянием между выступами 0,4-0,6 мм, причем в качестве охлаждающей среды для гильзы кристаллизатора использована наножидкость с наночастицами Al2O3 в количестве 1-3 % от общего объема охлаждающей среды.

2. Кристаллизатор по п.1, отличающийся тем, что содержит два контура охлаждения, причем температура охлаждающей среды в первом контуре охлаждения гильзы кристаллизатора составляет 130-150°С, а температура выходящей охлаждающей воды во втором контуре охлаждения составляет 60-70°С.

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| Кристаллизатор для получения слябовых заготовок | 2019 |

|

RU2748425C2 |

| Кристаллизатор для получения непрерывнолитых цилиндрических заготовок из высоколегированных сплавов | 2019 |

|

RU2739358C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 2015 |

|

RU2601713C2 |

| Кристаллизатор | 1977 |

|

SU675074A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| US 20140166262 A1, 19.06.2014 | |||

| JP 5154613 A, 22.06.1993. | |||

Авторы

Даты

2023-07-05—Публикация

2023-03-27—Подача