Изобретение относится к технологи получения полиолефинов (полиэтилена или сополимеров этилена с винилацетатом) по методу высокого давления и может быть использовано в химичес кой промьшшенности. Известен способ получения полиэти лена полимеризацией этилена в трубчатом реакторе по методу высокого давления в присутствии радикалообразуклцего инициатора. После проведения полимеризации реакционную смесь, выходящую из реак тора, направляют в отделитель высоко го давления, в котором при 25-30 МПа и 200° С проводят разделение непроре гировавшего мономера от расплава полиэтилена. Из отделителя высокого давления полиэтилена поступает в отделитель низкого давления, в котором проводят дополнительное отделение оставшегося мономера при давлении 0,4-7 МПа, затем расплав полиэтилена направляют в экструдер-гранулятор, продавливают через фильеры под.давлением 20-25 МПа и полученные гранулы подают на переработку. Возвратный газ из отделителя высокого давления направляют на компримирование до реакционного давления с последующей подачей в реактор полимеризации. Возвратный газ из отделителя низкого давления направляют на компримирбвание бустерным компрессором с последующим компримированием промежуточны и реакционным компрессорами и подачей компримированного потока в реактор полимеризации l . Этому способу, принятому за базовый объект, присущи следующие недос.татки: повьпвенный расход энергозатра при вьзделении полимера, сравнительно высокое содержание -Ьепрореагировавшего мономера в расплаве полимера, подаваемого на грануляцию, высокое содеожание мономера в гранулах полимера Требует дополнительной дегазации гранул полимера на стадии конфек ционирования для предотвращения заго раний и взрывов этилена с воздухом в бункерах. Наиболее близким к предлагаемому по технической сущности является способ получения полиолефинов полимеризацией этилена или сополимеризацией его с винилацетатом по методу высокого давления в трубчатом реакто ре в присутствии радикальных инициаторов с последующим отделением непрореагировавших мономеров от расплава полимера в три стадии при обработке расплава при 25-30 МПа и 220-280° С в отделителе высокого давления на первой стадии и при 1,5-2,0 МПа и 220-280 С в отделителе среднего .давления на второй стадии, и возвратом вьщеленных мономеров в трубчатый реактор и грануляцией расплава. При этом на третьей стадии отдления непрореагировавших мономеров осуществляют в отделителе низкого давления при 0,1-0,15 МПа и 200 270° С 2. Однако этот способ характеризуется повышенным расходом энергозатрат при вьщелении полиэтилена, относительно высоким содержанием непрореагировавшего мономера как в равплаве полимера, подаваемого на грануляцию, так и в гранулах попимера, что вызывает взрывоопасность процесса. Цель изобретения - снижение энергозатрат, упрощение технологии и повьш1ение безопасности процесса. Поставленная цель достигается тем, что согласно способу получения полиолефинов полимеризацией этилена или сополимери ацией его с винилацетатом по методу высокого давления в трубчаТ9М реакторе в присутствии радикальных инициаторов с последующим отделением непрореагировавших мономеров от расплава полимера в три стадии при обработке расплава при 25-30 МПа и 220-280° С в отделителе высокого давления на/первой стадии и при 1,5-2,0 МПа и 220-280° С в отделителе среднего давления на второй стадии, и возвратом выделен1а1Х мономеров в трубчатый реактор и грануляцией расплава, на третьей стадии расплав обрабатывают в экструдере сначала при 0,1-0,5 МПа и 210-270С и затем при 70-100 мм рт.ст. и 210-270° С. Кроме того, перед подачей расплава в отделитель высокого давления проводят отделение от него непрореагировавших мономеров в отделителе сверхвысокого давлен11я при 80-100 МПа и 280 - 290° С, которые также возвращают в трубчатый реактор. Процесс (со)полимеризации проводят, например, в трехзонном трубчатом реакторе при 250-340° С и 200 250 МПа в присутствии свободнорадикального инициатора, например кисло3111

рода, ди-трет-бутилперекиси, перекиси фракций жирных кислот, третичнобутилпербензоата и т.д.

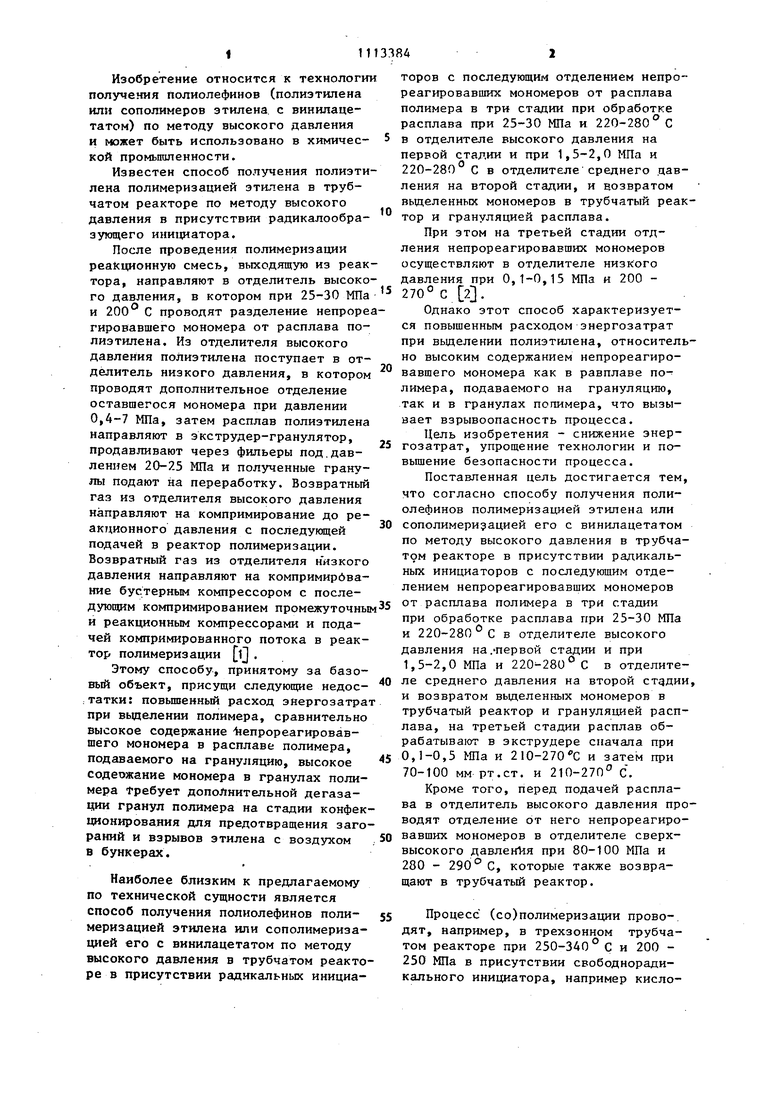

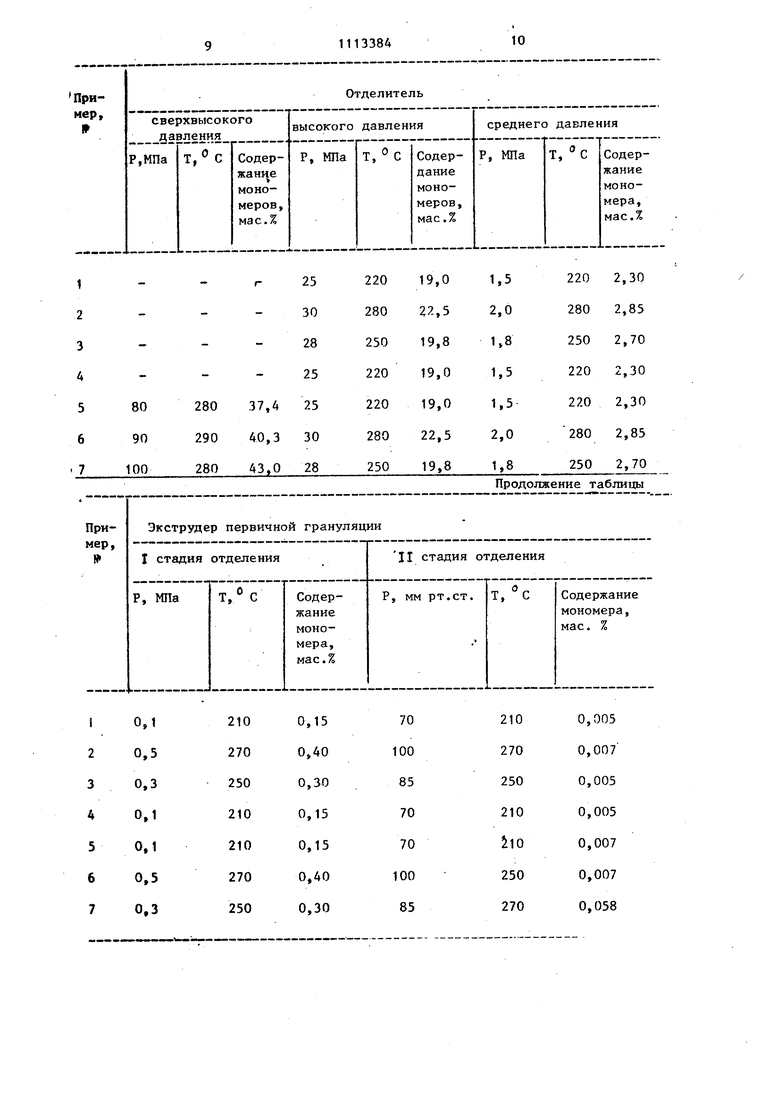

На фиг. 1 представлена технологическая схема получения (со)полимеров 5 этилена с трехстадийным отделением непрореагировавших мономеров от полимеров (вариант 1).

Свежий этилен, поступающий на установку, смешивается с возвратным Ю газом среднего давления, утечками из компрессора второго каскада и поступает в компрессор 1 первого каскада, где сжимается до промежуточного давления, а утечки из компрессора 1 15 поступают на установку газоразделения. При необходимости в линию этилена перед компрессором 1 вводится кислород и модификатор. Сжатой до промежуточного давления этилен смешивается 20 с потоком возвратного газа высокого давления и поступает на всас компрессора 2 второго каскада. При сополимеризации этилена в возвратный газ высокого давления вводится винилаце 25 тат.

В компрессоре 2 реакционная смесь сжимается до рабочего давления и поступает в 3-зонный трубчатый реактор 3. Перед реактором в реакционную 30 смесь предусмотрен ввод инициатора радикального типа (перекись).

После проведения (со)полимеризации реакционная смесь поступает в отделитель 4 высокого давления, где происходит отделение (со)полимера от непрореагировавшего мономера. Выелившийся этилен Или смесь этилена с винилацетатом поступает в систему 5 охлаждения и очистки возвратного газа высокого давления, после чего направляется на всас компрессора 2 второго каскада.

После отделителя 4 высокого давления расплав полимера, содержащий этилен или смесь мономеров, поступает в отделитель 6 среднего давления, где происходит дальнейшее отделение (со)полимера от растворенных в нем 50 мономеров. Возвратный газ среднего давления проходит систему 7 очистки и охлаждения и поступает на всас компрессора 1 первого каскада. Из отделителя 6 среднего давления расплав 55 (со)полимера подается в экструдер 8 первичной грануляции, в котором про-водят окончательное вьщеленне моно33844

меров из расплава и грануляцию полимера.

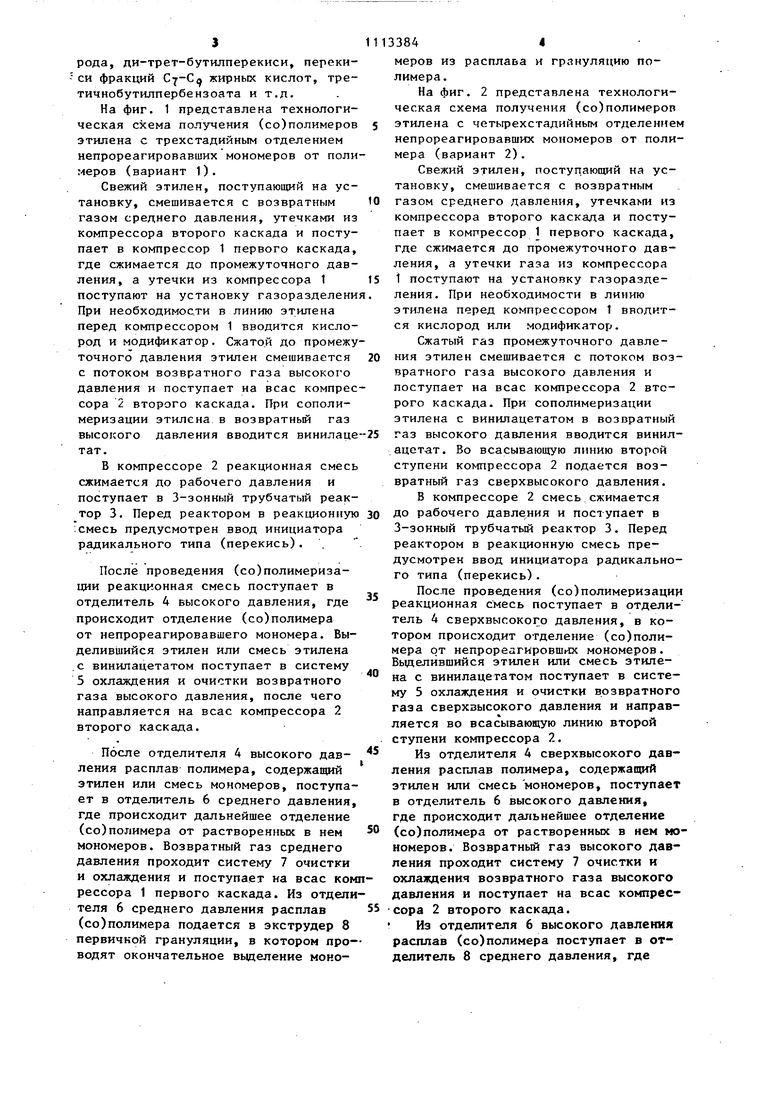

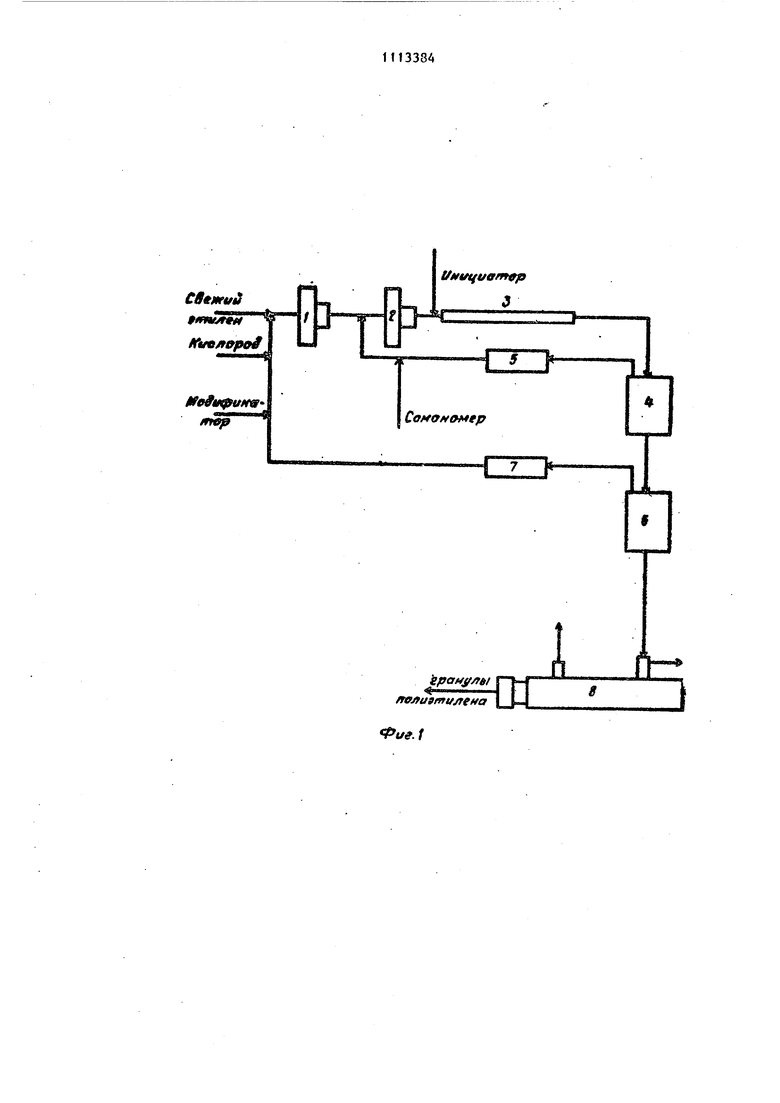

На фиг. 2 представлена технологическая схема получения (со)полимеров этилена с четырехстадийным отделение непрореагировавших мономеров от полимера (вариант 2) .

Свежий этилен, поступаюсций на установку, смешивается с возвратным газом среднего давления, yтeчкa rи из компрессора второго каскада и поступает в компрессор 1 первого каскада, где сжимается до промежуточного давления, а утечки газа из компрессора 1 поступают на установку газоразделения. При необходимости в линию этилена перед компрессором 1 вводится кислород или модификатор.

Сжатый газ промежуточного давления этилен смешивается с потоком возвратного газа высокого давления и поступает на всас компрессора 2 второго каскада. При сополимеризации этилена с винилацетатом в возвратный газ высокого давления вводится винил ацетат. Во всасывающую линию второй ступени компрессора 2 подается возвратный газ сверхвысокого давления. В компрессоре 2 смесь сжимается до рабочего давления и поступает в 3-зонный трубчатый реактор 3. Перед реактором в реакционную смесь предусмотрен ввод инициатора радикального типа (перекись).

После проведения (со)полимеризаци реакционная смесь поступает в отделитель 4 сверхвысокого давления, в котором происходит отделение (со)полимера от непрореагировшкх мономеров. Выделившийся этилен или смесь этилена с винилацетатом поступает в систему 5 охлаждения и очистки возвратного газа сверхвысокого давления и направляется во всасывающую линию второй ступени компрессора 2.

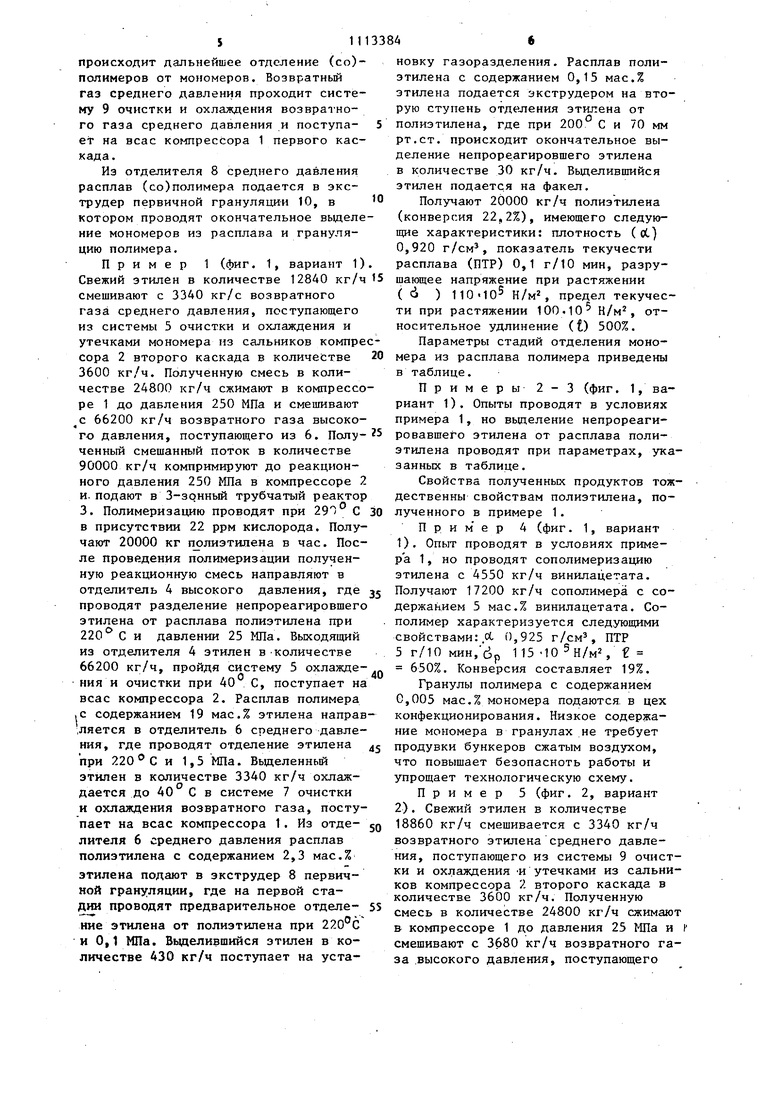

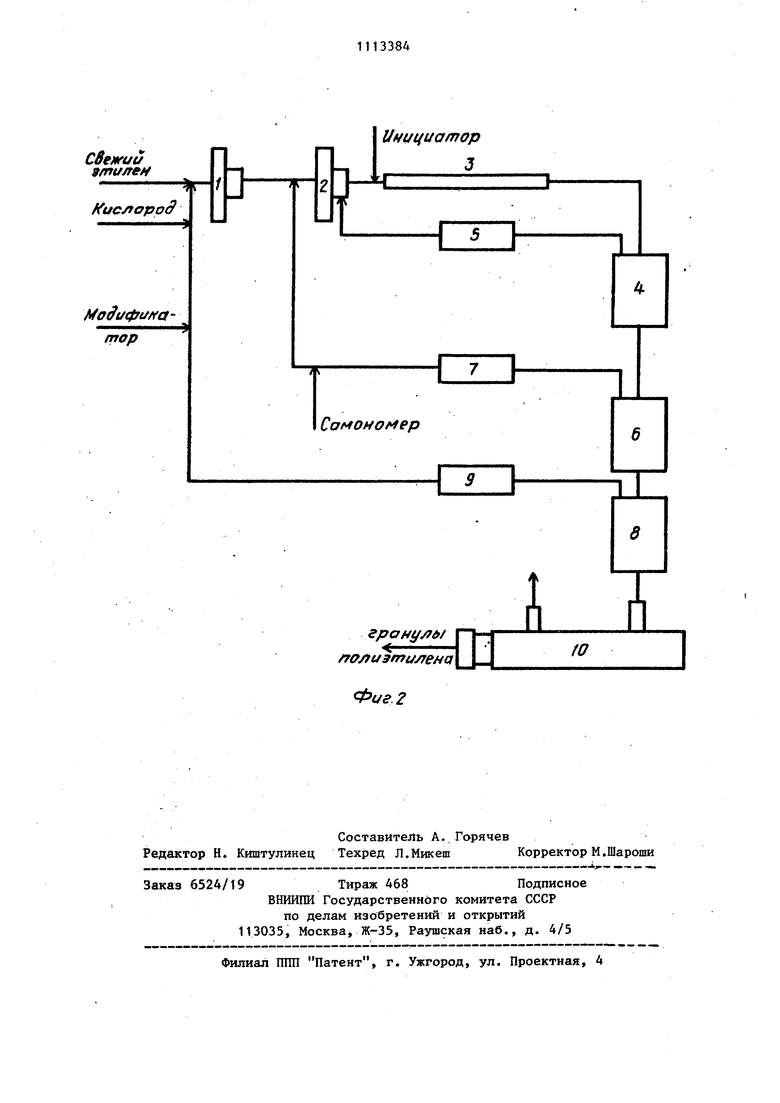

Из отделителя 4 сверхвысокого давления расгьлав полимера, содержащий этилен или смесь мономеров, поступает в отделитель 6 высокого давления, где происходит дальнейшее отделение (со)полимера от растворенных в нем мономеров. Возвратный газ высокого давления проходит систему 7 очистки и охлаждения возвратного газа высокого давления и поступает на всас компрессора 2 второго каскада. Из отделителя 6 высокого давления расплав (со)полимера поступает в отделитель 8 среднего давления, где S111 происходит дальнейшее отделение (со)полимеров от мономеров. Возвратньм газ среднего давления проходит систему 9 очистки и охлаждения возвратного газа среднего давления и поступает на всас компрессора 1 первого каскада. Из отделителя 8 среднего давления расплав (со)полимера подается в экстр удер первичной грануляции Ю, в котором проводят окончательное выделе ние мономеров из расплава и грануляцию полимера. Пример 1 (фиг. 1, вариант 1) Свежий этилен в количестве 12840 кг/ч смешивают с 3340 кг/с возвратного газа среднего давления, поступающего из системы 5 очистки и охлаждения и утечками мономера из сальников компре сора 2 второго каскада в количестве 3600 кг/ч. Полученную смесь в количестве 24800 кг/ч сжимают в компрессо ре 1 до давления 250 МПа и смешивают с 66200 кг/ч возвратного газа высокого давления, поступающего из 6. Полученный смешанный поток в количестве 90000 кг/ч компримируют до реакционного давления 250 МПа в компрессоре 2 и. подают в З-зрнный трубчатый реактор 3. Полимеризацию проводят при 29Т С в присутствии 22 ррм кислорода. Получают 20000 кг полиэтилена в час. После проведения полимеризации полученную реакционную смесь направляют в отделитель 4 высокого давления, где проводят разделение непрореагировшего этилена от расплава полиэтилена при 220 С и давлении 25 МПа. Выходящий из отделителя 4 этилен в Количестве 66200 кг/ч, пройдя систему 5 охлаждения и очистки при 40 С, поступает на всас компрессора 2. Расплав полимера ,с содержанием 19 мас.% этилена направ ,ляется в отделитель 6 среднего давления, где проводят отделение этилена при 220 Си 1,5 МПа. Вьщеленный этилен в количестве 3340 кг/ч охлаждается до 40 С в системе 7 очистки и охлаждения возвратного газа, поступает на всас компрессора 1. Из отделителя 6 среднего давления расплав полиэтилена с содержанием 2,3 мас.% этилена подают в экструдер 8 первичной грануляции, где на первой стадии проводят предварительное отделение этилена от полиэтилена при и 0,1 МПа. Вьщелившийся этилен в количестве 430 кг/ч поступает на устаAновку газоразделения. Расплав полиэтилена с содержанием 0,15 мас.% этилена подается экструдером на вторую ступень отделения этилена от полиэтилена, где при 200 С и 70 мм рт.ст. происходит окончательное выделение непроре.агировшего этилена в количестве 30 кг/ч. Вьщелившийся этилен подается на факел. Получают 20000 кг/ч полиэтилена (конверсия 22,2%), имеющего следующие характеристики: плотность (сС) 0,920 г/см, показатель текучести расплава (ПТР) 0,1 г/10 мин, разрушающее напряжение при растяжении ( ) 11010 Н/м, предел текучести при растяжении 100.10 Н/м, относительное удлинение (t) 500%. Параметры стадий отделения мономера из расплава полимера приведены в таблице. Примеры 2-3 (фиг. 1, вариант 1). Опыты проводят в условиях примера 1, но вьщеление непрореагировавшеГо этилена от расплава полиэтилена проводят при параметрах, указанных в таблице. Свойства полученных продуктов тождественны свойствам полиэтилена, полученного в примере 1. П р и м е р 4 (фиг. 1, вариант 1). Опыт проводят в условиях примера 1, но проводят сополимеризацию этилена с 4550 кг/ч винилацетата. Получают 17200 кг/ч сополимера с содержанием 5 мас.% винилацетата. Сополимер характеризуется следующими свойствами: .ОС 0,925 г/см, ПТР 5 г/10 мин,dp 1 15 -10 Н/м2, f 650%. Конверсия составляет 19%. Гранулы полимера с содержанием 0,005 мас.% мономера подаются, в цех конфекционирования. Низкое содержание мономера в гранулах не требует продувки бункеров сжатым воздухом, что повышает безопасноть работы и упрощает технологическую схему. Пример 5 (фиг. 2, вариант 2). Свежий этилен в количестве 18860 кг/ч смешивается с 3340 кг/ч возвратного этилена среднего давления, поступающего из системы 9 очистки и охлаждения И утечками из сальников компрессора 2 второго каскада в количестве 3600 кг/ч. Полученную смесь в количестве 24800 кг/ч сжимают ъ компрессоре 1 до давления 25 Ша и У смешивают с 3680 кг/ч возвратного газа .высокого давления, поступающего

из 7, Полученный смешанный поток в количестве 28480 кг/ч компрймируют в первой ступени KONmpeccopa 2 второго каскада до давления 80 МПа и смешивают с 62520 кг/ч возвратного газа сверхвысокого давления, поступающего из 5. Полученную смесь в количестве 90000 кг/ч сжимают во второй ступени компрессора 2 до рабочего давления . 250 МПа и подают в 3-звенный трубчатый реактор 3.

Полимеризацию проводят при 290 С в присутствии 22 ррм кислорода. После проведения полимеризации -полученную реакционную смесь направляют в отделитель 4 сверхвысокого давления где при 280 С и давлении 80 МПа проводят разделение непрореагировавшего этилена от расплава полиэтилена. Выделившийся в отделителе 4 этил i в количестве 62520 кг/ч, пройдя систему 5 охлаждения и очистки при 40 С, поступает во всасывающую линию второй ступени компрессора 2.

Расплав полимера с содержанием 37,4, мае.%..этилена направляется в отделитель 6 высокого давления, где проводят отделение этилена при 220 С и 25 МПа. Вьщеленный этилен в количестве 3680 кг/ч охлаждается до . в системе 7 охлаждения в очистки и поступает на всас компрессора 2 второго каскада. Из отделителя 6 расплав прлимера с содержанием 19 мас.% эти- оена поступает в отделитель 8 среднего давления, где при 220 Си 1,5 МПа дополнительно отделяют этилен от полиэтилена. Вьщелившийся этилен в количестве 3340 кг/ч, пройдя систему 9 охлаждения и очистки с температурой 40 С, поступает на всас компрессора 1 первого каскада.

Из отделителя 8 среднего давления расплав полиэтилена с содержанием 2,3 Nfac.% этилена подают в экструдер 10 первичной гранулящш 10,где сначала проводят предварительное отделение этилена от полимера при 220° С и 0,1 МПа. Выделившийся этилен в количестве 430 кг/ч поступает на установку газоразделения. Расплав этилена с содержанием 0,15 мас.% этилена подается экструдером на вторую ступень отделения этилена от полиэтилена, где при 200°С и 70 мм рт.ст. происходит окончательное вьщеление этилена в количестве 30 кг/ч. Вьделившггйся этилен подается ча факел.

Получают 20000 кг/ч полиэтилена (конверсия 22,2%), имеющего следующи характеристики: d 0,919 г/см, ПТР 0,1 г/10 мин,бр 110-10 Н/м, € 500%.

П р,и м е р ы 6-7 (фиг. 2, вариант 2). Опыты проводят в условиях примера 5, но выделение непрореагировавшего этилена от полиэтилена проводят при параметрах, указанных в таблице. Свойства полученных продуктов тождественны свойствам полиэтилена, полученного в примере 5.

Предлагаемый способ обеспечивает снижение расхода электроэнергии по сравнению с обычной схемой получения полиэтилена по методу высокого давления с двухстадийным вьщелением полимера в отделятелях высокого и низкого давления на 50 кВт/ч на 1 т полиэтилена.

Кроме того, предлагаемый способ обеспечивает экономию электроэнергии за счет ликвидации продувки сжатым воздухом гранул полиэтилена в бункерах на стадии конфекционирования и за счет снижения нагрузки на первую ступень компрессора второго каскада.

Предлагаемый способ позволяет также значительно упростить процесс путем исключения из схемы газодувки и трубопровода для продувки бункеров сжатым воздухом, сокращения вдвое количества бункеров для хранения гранул полиэтилена, так как гранулы полиэтилена могут сразу отгружаться потребителю или подаваться на упаковку в мешки.

Повыпение безопасности процесса достигается за счет снижения концентрации этилена в грануляте до величины порядка 0,005-0,007 мас.% (пример 1-7), что исключает образование взрывоопасных смесей этилена с воздухом при хранении гранул полиэтилена в бункерах.

СвлтиИ ttfm/fStt

fftf9 pof

lfo9ll Vtf9

iftffp

t/tftftfuafft9ja Л

1 r

11

CoHOffw tp

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ очистки рециркулирующего потока этилена от полиэтилена, масел и других органических примесей | 1985 |

|

SU1560257A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| Способ получения полиэтилена | 1979 |

|

SU857148A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| Способ получения сополимеров этилена | 1988 |

|

SU1659425A1 |

| СПОСОБ ОЧИСТКИ РЕЦИРКУЛИРУЮЩЕГО ПОТОКА ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ ОТ НИЗКОМОЛЕКУЛЯРНОГО СОПОЛИМЕРА, МАСЕЛ И ДРУГИХ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2015 |

|

RU2598438C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ полимеризацией этилена или сополимеризацией его с винилацетатом по методу высокого давления в трубчатом реакторе в присутствии радикальных инициаторов с последующим отделением непрореагировавших мономеров от расплава полимера в три стадии при .обработке расплава при 25-30 МПа и 220-280 С в отделителе высокого давления напервой стадии и при 1,5 2,0 МПа 220-280° С в отделителе среднего давления на второй стадии, и возвратом выделенных мономеров в трубчатый реактор и грануляцией расплава, отличающийся тем, что, с целью снижения энергозатрат, упрощения технологии и повышения безопасности процесса, на третьей стадии расплав обрабатывают в экструдере сначала при 0,1-0,5 Ша и 210-270° С и затем при 70-100 мм рт.ст. и 210270° С. 2. Способ по п. 1, отличающийся тем, что перед подачей | расплава в отделитель высокого давле(Л ния проводят отделение от него непрореагировавших мономеров в отделителе сверхвысокого давления при 80-100 МПа , и 280-290 С, которые также возвраща- о ют в трубчатый ремстор.

Ш

frojfU9fftujfena

PU9.

Vfft/циатор

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Голосов А.П., Динцес А.И | |||

| Технология производства полиэтилена и полипропилена | |||

| М., Химия, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЙОГУРТ С РАСТИТЕЛЬНЫМИ ДОБАВКАМИ | 2010 |

|

RU2460306C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1984-09-15—Публикация

1982-01-15—Подача