Изобретение относится к области металлургии, а именно к способам выплавки сплавов на основе алюминида титана с повышенным содержанием ниобия. Изобретение может быть использовано для производства полуфабрикатов, обладающих высокой удельной прочностью и пластичностью при комнатной температуре и удельной кратковременной и длительной прочностью при температурах до 700°С и предназначенных для изготовления деталей газотурбинных двигателей, силовых установок и агрегатов авиационного, топливно-энергетического и морского назначения.

Известны интерметаллидные сплавы на основе титана, предназначенные для изготовления изделий для авиационной и космической техники, с высоким содержанием ниобия для обеспечения необходимых свойств (патенты РФ №2210612, №2375484, №2500826).

Особенностью интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия является сложность обеспечения однородности химического состава слитка при использовании в составе шихты ниобия в виде чистого компонента, отсутствие гарантированного полного растворения тугоплавкого ниобия и, как следствие, образование обогащенных по ниобию включений. При выплавке слитков с введением ниобия через известные алюминий-ниобиевые лигатуры в слиток вносится большое количество газовых примесей, что снижает технологическую пластичность интерметаллидных сплавов титана.

Наиболее близким к заявляемому является способ получения интерметаллидных сплавов на основе титана, включающий использование в качестве шихтовых материалов титановой губки, лигатур и легирующих элементов в чистом виде, изготовление расходуемого электрода и выплавку слитка (описание к патенту РФ №2405849). Однако этот способ не всегда обеспечивает достижение однородного химического состава, что может приводить к получению некондиционного металла или неоднородности свойств по сечению полуфабриката.

Задачей изобретения является получение химически однородных слитков сплавов на основе алюминида титана с повышенным содержанием ниобия и содержанием кислорода до 0,08 масс. % для обеспечения высоких механических и технологических свойств получаемых из него полуфабрикатов и изделий.

Техническим результатом является получение однородных слитков требуемого химического состава на основе алюминида титана с повышенным содержанием ниобия и регламентированным содержанием газовых примесей (кислорода и азота).

Решение поставленной задачи достигается тем, что способ получения интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия и содержанием кислорода не более 0,08 масс. % включает подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава, причем в качестве лигатуры используют стружку сплава, содержащего, масс. %: Nb 45-55, Ti 45-55, О2+N2 - не более 0,05, а массовое количество лигатуры составляет 70, или 75, или 85% от общей массы шихты.

Для выплавки сплавов с повышенным содержанием алюминия и ниобия обычно используют лигатуру АНК (масс. %: Nb - 65-75; Si - 0,1-0,5; О - 0,1; N - 0,06; Al - остальное) и чистый ниобий. Вследствие того, что ниобий имеет более высокую температуру плавления (2469°С) и плотность (8,6 г/см3) по сравнению с титаном (Тпл=1668°С и ρ=4,5 г/см3) в слитках в процессе вакуумно-дугового переплава (ВДП) возможно образование включений из кусочков нерастворившейся шихты, которые погружаются на дно ванны жидкого металла и вмерзают в кристаллизующийся металл. Для получения высокой химической однородности слитков обычно используют тройной ВДП, однако и это не исключает появления химической неоднородности.

Введение в шихтовой состав 70 или 80 или 85% ниобий-титановой лигатуры, содержащей масс. %: Nb 45-55, Ti 45-55, обеспечивает ее полное растворение, исключает образование включений ниобия в получаемом сплаве и тем самым обеспечивает однородность состава по слитку. При использовании в составе шихты массы стружки титан-ниобиевой лигатуры и массовой доли ниобия в этой лигатуре меньше нижних пределов не обеспечивается требуемое содержание ниобия в сплаве, что приводит к необходимости его введения в чистом виде, а это существенно увеличивает риск образования включений и неоднородности химического состава по сечению даже при тройном вакуумно-дуговом переплаве. При использовании в составе шихты массы стружки ниобий-титановой лигатуры и массовой доли ниобия в этой лигатуре выше верхнего предела может привести к повышению расчетного содержания ниобия в сплаве сверх требуемого, при этом температура плавления лигатурного сплава превышает 1900°С, что снижает скорость его растворения в зоне плавки и может являться причиной образования включений.

Известно, что сплавы на основе титана, особенно сплавы на основе алюминидов титана, характеризующиеся низкой пластичностью при комнатной и повышенных температурах, чувствительны к содержанию газовых примесей, в первую очередь кислорода и азота. Образуя твердые растворы внедрения, они приводят к резкому снижению пластичности сплава, поэтому их содержание строго контролируется.

Суммарное содержание в ниобий-титановой лигатуре кислорода и азота не более 0,05 масс. % обеспечивает получение в слитке тройного переплава содержания кислорода, не превышающее 0,08 масс. %, и азота не более 0,006 масс. %. Содержание в ниобий-титановой лигатуре кислорода и азота выше верхнего предела приводит к увеличению содержания кислорода в слитке тройного переплава, понижает его технологические свойства, затрудняя изготовление полуфабрикатов, и полученные полуфабрикаты и изделия из них будут иметь пониженные значения пластичности.

Использование в составе шихты ниобий-титановой лигатуры в виде стружки в заявленном соотношении позволяет сформировать расходуемый электрод с применением операции прессования, обеспечивает более равномерное ее распределение в объеме брикета, требуемый уровень его сплошности, гарантирует механическую прочность при загрузке в печь и в процессе первого переплава. Кроме того, это исключает появление дефектов в виде нерасплавленных твердосплавных частиц при использовании лигатуры более крупных фракций.

Для получения сплава на основе алюминида титана с повышенным содержанием ниобия следующего состава, масс. %:

алюминий 10,0-12,0

цирконий 1,1-1,5

ванадий 0,5-1,0

углерод 0,03-0,08

ниобий 38,0-42,0

молибден 0,5-1,0

кремний 0,1-0,25

кислород, не более 0,08

азот, не более 0,03

сумма прочих примесей, не более 0,3

титан - остальное.

изготовление слитков осуществляли двумя способами.

Слиток указанного состава выплавлялся по прототипу (патент РФ №2405849), а также в соответствии с предложенным способом с использованием в качестве шихтового материала, обеспечивающего повышенное содержание ниобия в сплаве, 70, 80 и 85% ниобий-титановой лигатуры с заявляемым содержанием ниобия 45-55 масс. %, титана 45-55 масс. % и суммарным содержанием кислорода и азота не более 0,05 масс. %, изготовленной одним из методов: гарнисажной плавкой; вакуумно-дуговой и гарнисажной плавкой; электронно-лучевым переплавом полученного алюминотермическим методом ниобий-титанового сплава. Полученный вышеперечисленными методами лигатурный слиток переводили в стружку, которую подвергали дроблению, магнитной сепарации, промывке и сушке. Затем рассчитывали навески лигатуры, губчатого титана, алюминия и других легирующих компонентов в зависимости от состава получаемого сплава и готовили шихту. Алюминий и другие легирующие компоненты вводили в шихту по известным принципам выбора (описание к патенту РФ №2405849): в чистом виде или в виде известных двойных или комплексных лигатур, в том числе полученных методом алюминотермии. Из шихты прессованием изготавливали расходуемый электрод, переплавляли его многократной вакуумно-дуговой плавкой или сочетанием вакуумно-дуговых и гарнисажной плавок.

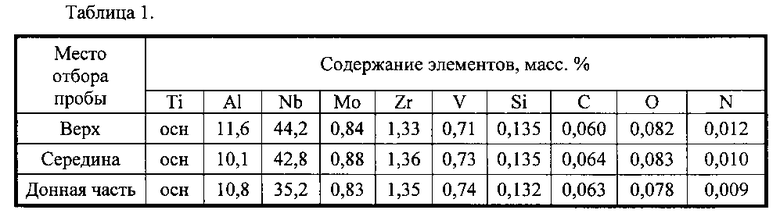

Пример №1

Слиток вышеуказанного состава получен по прототипу (патент РФ №2405849). Химический состав слитка диаметром 360 мм в верхней, средней и донной частях приведен в таблице 1.

Разброс по содержанию ниобия составляет 9 масс. %, что недопустимо, т.к. изготовленные из него изделия имеют неоднородную структуру и, соответственно, различный уровень механических свойств.

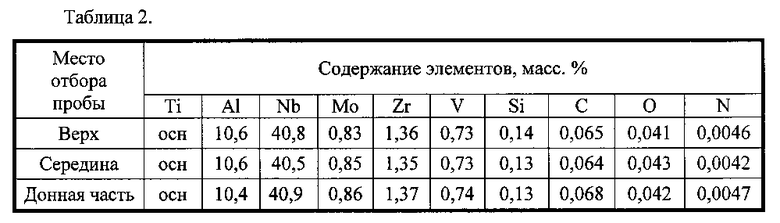

Пример №2

Для получения сплава вышеуказанного состава использовали ниобий-титановую лигатуру, с содержанием, масс. %:

ниобий 54,65

титан 45,30

кислород + азот 0,032

примеси 0,019,

полученную методом однократного вакуумного дугового гарнисажного переплава. Слиток ниобий-титановой лигатуры переводили в стружку, которую подвергали дроблению, промывке и сушке. Была подготовлена шихта состава: 30% составляла титановая губка и легирующие компоненты (лигатуры ванадий-алюминий, молибден-ванадий-титан-алюминий-углерод, цирконий, алюминий и кремний технический) и 70% - стружка ниобий-титановой лигатуры. Тройным вакуумно-дуговым переплавом выплавлен слиток диаметром 360 мм сплава на основе алюминида титана.

Химический состав верхней, средней и донной частей слитка, полученного предложенным способом, приведен в таблице 2.

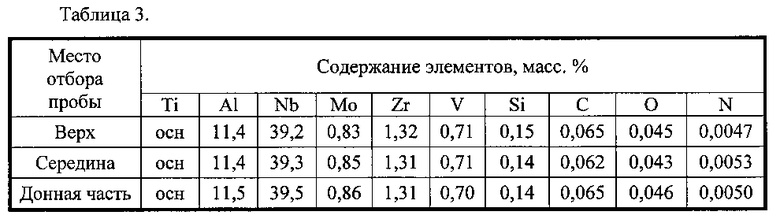

Пример №3

Для получения сплава вышеуказанного состава использовали ниобий-титановую лигатуру, с содержанием, масс. %:

ниобий 52,50

титан 47,45

кислород + азот 0,036

примеси 0,018,

полученную методом двойного переплава: вакуумно-дуговой плавкой и плавкой в гарнисажной печи. Слиток ниобий-титановой лигатуры переводили в стружку, которую подвергали дроблению, промывке и сушке. Была подготовлена шихта состава: 25% - титановая губка и легирующие компоненты (лигатуры ванадий-алюминий, молибден-ванадий-титан-алюминий-углерод, цирконий, алюминий и кремний технический) и 75% - стружка ниобий-титановой лигатуры. Гарнисажной плавкой и вакуумно-дуговым переплавом выплавлен слиток диаметром 360 мм сплава на основе алюминида титана.

Химический состав верхней, средней и донной частей слитка, полученного предложенным способом, приведен в таблице 3.

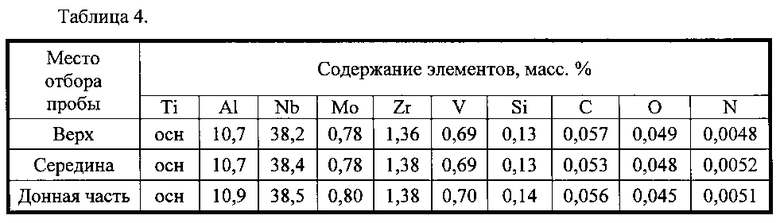

Пример №4

Для получения сплава вышеуказанного состава использовали ниобий-титановую лигатуру, с содержанием, масс. %:

ниобий 45,90

титан 54,03

кислород + азот 0,048

примеси 0,019,

полученную электронно-лучевым переплавом сплава, выплавленного алюминотермическим методом. Слиток ниобий-титановой лигатуры переводили в стружку, которую подвергали дроблению, промывке и сушке. Была подготовлена шихта состава: 15% - титановая губка и легирующие компоненты (лигатуры ванадий-алюминий, молибден-ванадий-титан-алюминий-углерод, цирконий, алюминий и кремний технический) и 85% - стружка ниобий-титановой лигатуры. Тройным вакуумно-дуговым переплавом выплавлен слиток диаметром 360 мм сплава на основе алюминида титана.

Химический состав верхней, средней и донной частей слитка, полученного предложенным способом, приведен в таблице 4.

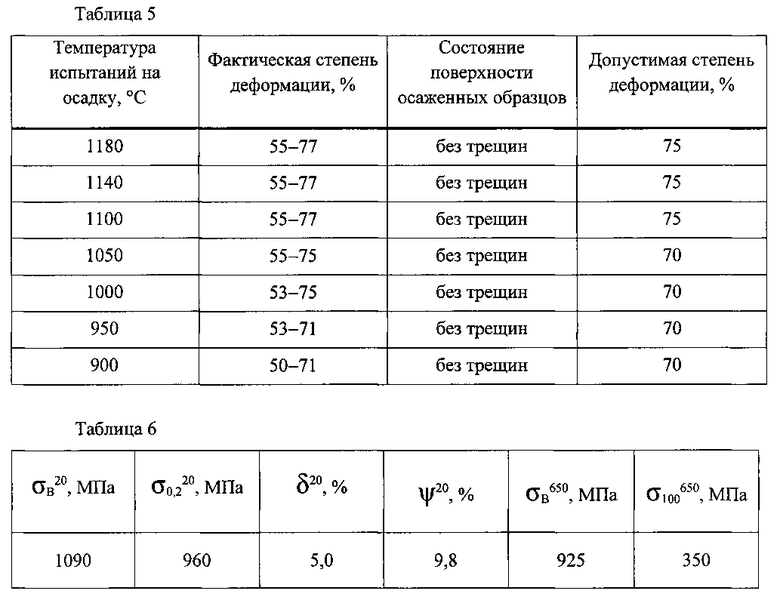

Получение слитков однородного химического состава позволило изготовить из них опытные образцы полуфабрикатов с однородной структурой и, соответственно, повышенным стабильным уровнем технологических (таблица 5) и механических (таблица 6) свойств.

Таким образом, использование всей совокупности существенных признаков, приведенных в формуле изобретения, позволяет получать слитки из сплава на основе алюминида титана с повышенным содержанием ниобия с высокой химической однородностью и содержанием кислорода не более 0,08 масс. %, что обеспечивает повышенный стабильный уровень механических и технологических свойств получаемых из него полуфабрикатов и изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ ЦИРКОНИЯ НА ОСНОВЕ МАГНИЕТЕРМИЧЕСКОЙ ГУБКИ | 2018 |

|

RU2700892C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2586947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| Способ получения слитков из сплавов на основе интерметаллида титана и алюминия | 2018 |

|

RU2697287C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

Изобретение относится к области металлургии, а именно к способам выплавки титановых сплавов и может быть использовано при производстве полуфабрикатов, предназначенных для изготовления деталей газотурбинных двигателей, силовых установок, агрегатов авиационного, топливно-энергетического и морского назначения. Способ получения интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия и содержанием кислорода не более 0,08 мас.% включает подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава. В качестве лигатуры используют стружку сплава, содержащего, мас.%: Nb 45-55, Ti 45-55, О2+N2 - не более 0,05, причем массовое количество лигатуры составляет 70 или 75 или 85% от общей массы шихты. Повышается химическая однородность слитков сплавов на основе алюминида титана с высоким содержанием ниобия и содержанием кислорода до 0,08 мас.% для обеспечения высоких механических и технологических свойств получаемых из него изделий. 6 табл., 4 пр.

Способ получения интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия и содержанием кислорода не более 0,08 мас.%, включающий подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава, отличающийся тем, что в качестве лигатуры используют стружку сплава, содержащего, мас.%: Nb 45-55, Ti 45-55, О2+N2 - не более 0,05, причем массовое количество лигатуры составляет 70, или 75, или 85% от общей массы шихты.

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2009 |

|

RU2405849C1 |

| US 5429796 A, 04.07.1995 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Jurica J | |||

| Et al., Microstructure of TiAl-Nb alloys after thermal hydrogen processing MeTal, 23.05.-25.05.2012, Brno, Czech Republic, EU | |||

| Andreev D.E et al, Reactive sintering of Ti-Al and Ti-Al-Nb consolidated elemental blocks for use as consumable electrodes in | |||

Авторы

Даты

2016-02-27—Публикация

2014-10-31—Подача