1. Область техники

Изобретение относится к области специальной металлургии, конкретно к способам получения слитков из сплавов на основе интерметаллида титана и алюминия, содержащих до 30-70 мас. % алюминия. Способ включает подготовку расходуемого электрода путем сборки пакетов из полос титана и алюминия прямоугольного сечения, и последующий электроннолучевой переплав. Способ позволяет наплавлять слитки сплава на основе интерметаллида титана и алюминия исключая возможность выплавки таких материалов на воздухе и их контакт с керамическими огнеупорами. Способ может быть применен для получения иных слитков интерметаллидных сплавов, содержащих ниобий, ванадий, хром, как в качестве составляющих, так и легирующих компонентов.

2. Предшествующий уровень техники

Известен «Способ получения слитков и литых изделий из интерметаллических сплавов» (Патент RU 2362651 (B22D 27/00), 2007), в котором плавление исходной шихты осуществляется в тигле и последующая кристаллизация расплава в форме, выполненной из нитрида алюминия или футерованной изнутри нитридом алюминия, в атмосфере инертного газа. Недостатком способа является высокая стоимость нитрида алюминия, низкая производительность и наличие нежелательных примесных частиц в получаемых отливках.

Известен «Способ получения композиционного материала на основе интерметаллида титана и изделие, полученное этим способом» (Патент RU 2215816 (С22С 47/14), 2001), включающий изготовление пористой заготовки, содержащей армирующие волокна и порошок титана, и ее пропитку под давлением расплавом алюминия. Недостатком способа является высокие трудозатраты.

Известен «Способ получения композиционного материала алюминий-титан» (Патент RU 2255849 (B23K 20/08, D32D 15/01), 2004), в котором составляют пакет из слоев алюминия и титана, сваривают его взрывом и отжигают. Недостатком способа является высокая трудоемкость процесса изготовления слоистых композиционных материалов и высокая стоимость изделий.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения интерметаллидных сплавов на основе алюминида титана с повышенным содержанием ниобия» (Патент RU 2576288 (С22В 9/20, С22С 14/00, С22С 1/02), 2014). Способ включает подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава.

К недостаткам можно отнести значительные трудозатраты, связанные с необходимостью выплавки слитков многократным вакуумным дуговым переплавом для получения однородного химического состава.

3. Сущность изобретения

3.1. Постановка технической задачи

Технической задачей заявленного изобретения является обеспечение получения слитков из сплавов на основе интерметаллидов титана и алюминия с использованием традиционных металлургических технологий.

Результат решения технической задачи

Задача получения слитка из сплава на основе интерметаллида титана и алюминия решена методом электроннолучевого переплава с использованием в качестве расходуемого электрода пакета, собранного из двух и более полос титана и алюминия прямоугольного сечения.

3.2. Отличительные признаки

В отличии от известного технического решения, включающего подготовку шихты, содержащей в качестве исходных материалов титановую губку с легирующими компонентами и лигатуру, изготовление расходуемого электрода, его переплав с получением слитка интерметаллидного сплава; в заявленном техническом решении на стадии подготовки исходных материалов, полос титана и алюминия, осуществляют расчет необходимого сечения полос, их ковку, механическую обработку поверхности, сборку пакета (расходуемого электрода) и производят электроннолучевой переплав.

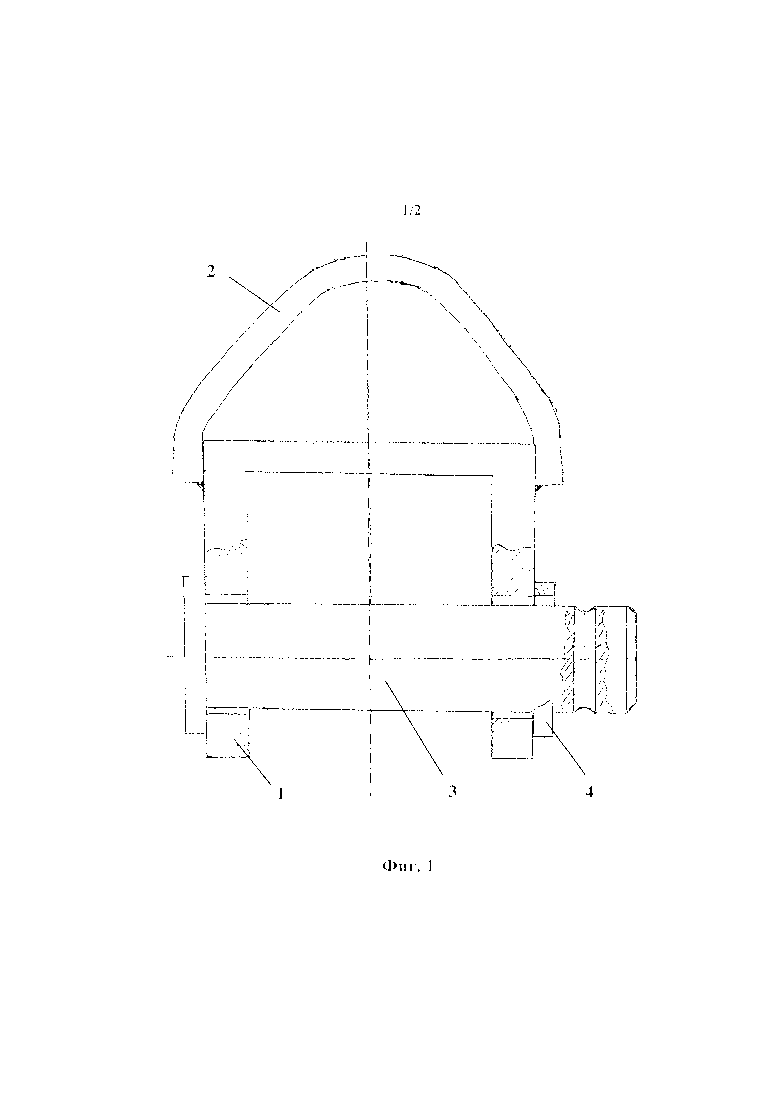

Химический состав сплава на основе интерметаллида титана и алюминия определяется соотношением сечений составляющих пакет полос.

Ковка слитков титана и алюминия производится на полосовой профиль в соответствии с рассчитанными размерами.

Обработка полос титана и алюминия осуществляется по всем граням на продольно-фрезерном станке на глубину 5÷7 мм.

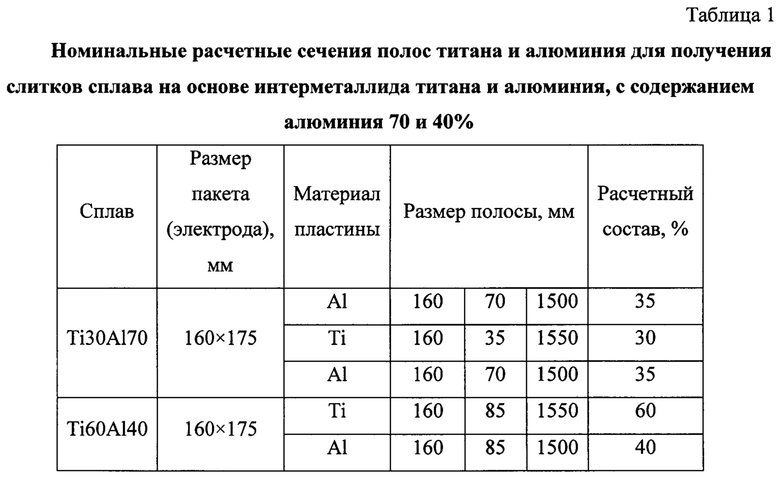

С одного конца полосы титана и алюминия обрабатывают под приспособление для крепления пластин между собой и подвески собранного пакета (электрода) на шток печи (Фиг. 1 и 2).

Сборку пакета (расходуемого электрода) под переплав осуществляют из двух и более полос титана и алюминия прямоугольного сечения.

С целью лучшего перемешивания расплава и снижения потерь на испарение (угар) электроннолучевой переплав пакетов производится на скорости порядка 5÷16 мм/мин и мощности 150÷170 кВт. Вакуум поддерживается на уровне (3,0÷5,0)*10-4 мм.рт.ст.

Наплавленные слитки сплава на основе интерметаллида титана и алюминия подвергают механической обработке на глубину 5÷10 мм.

3.3. Перечень фигур чертежей

На фиг. 1 представлено схематическое изображение приспособления для крепления пластин между собой, где 1 - стальной корпус, выполненный из швеллера, «П»-образного сечения, имеющий на параллельных полках цилиндрические отверстия; 2 - приваренная дугообразная скоба, в виде изогнутой металлической полосы, предназначенная для перемещения собранного пакета (электрода) и подвеске его на шток печи для электроннолучевого переплава; 3 - штифт, предназначенный для неподвижного соединения пластин; 4 - шайба.

На фиг. 2 представлена схема пакета в сборе для электроннолучевого переплава, где 5 - приспособление для крепления пластин; 6 - полоса титана; 7 - полоса алюминия.

4. Описание изобретения

В заявленном техническом решении на стадии подготовки исходных материалов, полос титана и алюминия, осуществляют расчет необходимого сечения полос, их ковку, механическую обработку поверхности, сборку пакета (расходуемого электрода) и электроннолучевой переплав, при этом последовательно выполняют следующие операции:

- расчет сечения составляющих полос пакета для получения необходимого химический состава сплава;

- ковка слитков титана и алюминия производится на полосовой профиль в соответствии с рассчитанными размерами;

- перед использованием поверхность полос титана и алюминия предварительно механически обрабатывается по всем граням на продольно-фрезерном станке на глубину 5÷7 мм;

- сборку пакета (расходуемого электрода) под переплав осуществляют из двух и более полос титана и алюминия прямоугольного сечения;

- с одного конца полосы титана и алюминия обрабатывают под приспособление для крепления пластин между собой и подвески собранного пакета на шток печи (Фиг. 1 и 2).

- переплав собранного пакета в электроннолучевой печи осуществляется за счет тепла, образующегося в результате торможения в переплавляемом металле потока электронов, сформированного в электронных пушках. Затвердевание слитка происходит в водоохлаждаемом кристаллизаторе. В качестве затравочной пластины используется пластина титана и при заведении ванны лучи располагают таким образом, чтобы как можно больше мощности приходилось на полосу титана. С целью лучшего перемешивания расплава и снижения потерь на испарение (угар) электроннолучевой переплав пакетов производится на скорости порядка 5÷16 мм/мин и мощности 150÷170 кВт. Вакуум поддерживается на уровне (3,0÷5,0)×10-4 мм.рт.ст.

- наплавленные слитки сплава на основе интерметаллида титана и алюминия подвергают механической обработке на глубину 5÷10 мм.

Использование предлагаемого способа позволяет снизить содержание газов и минимизировать количество вредных примесей цветных металлов за счет исключения выплавки таких материалов на воздухе и контакта переплавляемого металла с керамическими огнеупорами.

Использование предлагаемого способа позволяет получать слитки сплава на основе интерметаллидов титана и алюминия с использованием традиционных металлургических технологий.

5. Пример конкретного выполнения (реализация способа)

Способ может быть реализован на комплексной установке стандартного оборудования:

а. ковка слитков титана и алюминия производится на прессе 16МН на полосовой профиль в соответствии с рассчитанными размерами.

б. обработка поверхности полос титана и алюминия производится на продольно-фрезерном станке.

в. электроннолучевой переплав подготовленного пакета осуществляется на печи У-254.

г. обработка полученного слитка сплава на основе интерметаллида титана и алюминия производится на станке РТ-503.

Для производства слитков на основе интерметаллида титана и алюминия методом электроннолучевого переплава в качестве расходуемых электродов использовали пакеты, состоящие из двух и более полос титана и алюминия прямоугольного сечения. Перед использованием поверхность полос титана и алюминия предварительно механически обработали на глубину 5÷7 мм. С одного конца полосы титана и алюминия обработали под приспособление для подвески пакета (электрода) на шток механизма подачи электроннолучевой печи (фиг. 2).

Расчетный химический состав электроннолучевых слитков сплава на основе интерметаллида титана и алюминия, при использовании сборных пакетов в качестве расходуемых электродов для переплава, определяется соотношением сечений составляющих полос. В таблице 1 приведены номинальные расчетные сечения полос титана и алюминия для получения слитков сплава на основе интерметаллида титана и алюминия, с содержанием алюминия 70 и 40%.

Полосу алюминия сделали по длине короче титановой на 50 мм из-за того, что алюминий имеет на ~1000°C ниже температуру плавления и поэтому начинает плавиться первым до образования «ступеньки». Таким образом в хвостовой части слитка получается повышенное содержание алюминия, и «ступенька» сохраняется на всем протяжении переплава. Чтобы исключить повышенное содержание алюминия в хвостовой части, «ступенька» сформирована искусственно перед переплавом. В таблице 2 приведен расчетный химический состав сплава на основе интерметаллида титана и алюминия, с содержанием алюминия 70 и 40%, для фактических сечений составляющих полос после фрезеровки.

Электроннолучевой переплав подготовленных пакетов осуществляли в электроннолучевой печи У-254 в кристаллизатор ∅250 мм. В качестве затравочных пластин использовали пластины титана. Стартовая мощность на уровне 150÷170 кВт. Фактическая скорость подачи электрода на режиме - 11÷14 мм/мин для состава Ti30Al70, для состава Ti60Al40 - 5÷8 мм/мин. На всех плавках режим проходил стабильно. Угар металла (потери на испарение) составил 5÷10%.

Параметры наплавленных черных слитков сплава на основе интерметаллида титана и алюминия, с содержанием алюминия 70 и 40%, приведены в таблице 3.

Затем наплавленные слитки подвергли механической обработке на глубину 5÷10 мм на сторону.

С поверхности и по высоте каждого из наплавленных слитков для определения химического состава была отобрана стружка по системе «Г-С-Х» (таблица 4). Стружка с головной и хвостовой частей слитков отбиралась на расстоянии 100 мм от торцов.

Использование предлагаемого способа позволяет наплавлять слитки сплава на основе интерметаллида титана и алюминия исключая возможность выплавки таких материалов на воздухе и их контакта с керамическими огнеупорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| Способ получения композиционного материала на основе алюминия или его сплава, легированного титаном | 2020 |

|

RU2742874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

Изобретение относится к области металлургии, в частности к получению слитков из сплавов на основе интерметаллида титана и алюминия, содержащих до 30-70 мас.% алюминия. В качестве исходных материалов используют слитки титана и алюминия, стадию подготовки исходных материалов осуществляют путем расчета необходимого сечения полос титана и алюминия, ковки слитков титана и алюминия на полосовой профиль в соответствии с рассчитанными размерами и механической обработки поверхности полученных полос, а изготовление расходуемого электрода осуществляют путем сборки пакета из двух и более полученных полос титана и алюминия прямоугольного сечения, при этом один из концов полос титана и алюминия обрабатывают под приспособление для крепления пластин между собой и подвески собранного пакета на шток печи, и производят электронно-лучевой переплав полученного расходуемого электрода. Изобретение позволяет наплавлять слитки сплавов на основе интерметаллидов титана и алюминия, исключая возможность выплавки таких материалов на воздухе и их контакт с керамическими огнеупорами, а также получать иные слитки интерметаллидных сплавов, содержащих ниобий, ванадий, хром как в качестве составляющих, так и легирующих компонентов. 3 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения слитков из сплавов на основе интерметаллида титана и алюминия, включающий подготовку исходных материалов, изготовление из них расходуемого электрода и его переплав с получением слитка интерметаллидного сплава, отличающийся тем, что в качестве исходных материалов используют слитки титана и алюминия, стадию подготовки исходных материалов осуществляют путем расчета необходимого сечения полос титана и алюминия, ковки слитков титана и алюминия на полосовой профиль в соответствии с рассчитанными размерами и механической обработки поверхности полученных полос, а изготовление расходуемого электрода осуществляют путем сборки пакета из двух и более полученных полос титана и алюминия прямоугольного сечения, при этом один из концов полос титана и алюминия обрабатывают под приспособление для крепления пластин между собой и подвески собранного пакета на шток печи, и производят электронно-лучевой переплав полученного расходуемого электрода.

2. Способ по п. 1, отличающийся тем, что механическую обработку поверхности полос титана и алюминия осуществляют по всем граням на глубину 5÷7 мм.

3. Способ по п. 1, отличающийся тем, что для лучшего перемешивания расплава и снижения потерь на испарение электронно-лучевой переплав производят на высокой скорости порядка 5÷16 мм/мин, мощности 150÷170 кВт, а вакуум поддерживают на уровне (3,0÷5,0)×10-4 мм рт.ст.

4. Способ по п. 1, отличающийся тем, что полученные слитки из сплава на основе интерметаллида титана и алюминия подвергают механической обработке на глубину 5÷10 мм.

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ И ЛИТЫХ ИЗДЕЛИЙ ИЗ ИНТЕРМЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2007 |

|

RU2362651C1 |

| US 5429796 A, 04.07.1995. | |||

Авторы

Даты

2019-08-13—Публикация

2018-12-26—Подача