Изобретение относится к ракетной технике и может быть использовано в конструкциях маршевых двигателей на твердом топливе для верхних ступеней, которые характеризуются малым отношением длины к диаметру (менее 1).

Известен твердотопливный ракетный двигатель по патенту РФ №2154183 (опубл. 10.08.2000 г.), содержащий корпус с днищами, скрепленный с корпусом канальный заряд, разделенный на две части наклонной кольцевой щелью.

Разделение заряда на две части с помощью предусмотренной конструкции формообразующего элемента в виде манжеты с законцовками, расположение поверхностей, образующих горящую поверхность кольцевой щели, под острым углом друг к другу позволили ликвидировать топливную перемычку между вершиной кольцевой щели и корпусом двигателя и тем самым решить прочностные вопросы, связанные с работоспособностью конструкции заряда и несколько уменьшить ширину щели по всему диаметру.

Однако известное техническое решение обладает рядом недостатков, связанных с технологическими трудностями в процессе изготовления. В частности, применение традиционной схемы изготовления с использованием технологической оснастки для формирования кольцевой щели затруднено в связи с необходимостью извлечения технологической оснастки, высота которой превышает диаметр канала. Кроме того, конструкция оснастки, формирующей кольцевую щель, сложна из-за большого количества элементов, требующих соединения между собой при сборке оснастки в корпусе и последующего извлечения после изготовления заряда. Это является также существенным препятствием для достижения минимизации допустимого для данной конструкции с точки зрения прочности и газодинамики раскрытия компенсатора начальной поверхности горения в виде кольцевой щели, влияющего на повышение объемного заполнения корпуса топливом и, соответственно, на эффективность работы двигателя.

Известен принятый за прототип твердотопливный ракетный двигатель по патенту РФ №2458244 (опубл. 10.08.2012 г.), содержащий корпус с днищами, скрепленный с корпусом канальный заряд, разделенный на две части кольцевой щелью, образованной тонкостенным неизвлекаемым формообразующим элементом.

Разделение заряда на две части в поперечном направлении осуществляют с помощью тонкостенного неизвлекаемого формообразующего элемента, который устанавливают в корпусе перед формованием заряда и оставляют в нем на весь период его эксплуатации. Такое решение позволяет существенно упростить технологию изготовления заряда со сквозной кольцевой поперечной щелью и хорошо зарекомендовало себя применительно к двигателям первой и второй ступеней, где ощущается дефицит начальной поверхности горения.

Однако использовать такую конструкцию для заряда к двигателю третьей ступени, у которого, как правило, отношение длины к диаметру составляет менее 1, весьма проблематично из-за того, что реализовать текущую диаграмму изменения поверхности горения от свода, близкую к постоянной, практически невозможно из-за существующих больших поверхностей горения.

Задачей заявляемого изобретения является разработка конструкции ракетного двигателя на твердом топливе с малым относительным удлинением, относящимся к наиболее сложной категории типоразмеров двигателей, с расширенным диапазоном пригодности как для двигателей со сквозным, так и с глухим каналом заряда, позволяющей повысить эффективность двигателя за счет максимального конструктивно возможного увеличения объемного заполнения корпуса двигателя топливом при одновременном достижении реализации текущей диаграммы изменения поверхности горения от свода, близкой к постоянной.

Поставленная задача решается предлагаемой конструкцией ракетного двигателя на твердом топливе, содержащего корпус с днищами, скрепленный с корпусом канальный заряд, разделенный на две части кольцевой щелью, образованной тонкостенным неизвлекаемым формообразующим элементом. Особенность заключается в том, что кольцевая щель выполнена наклонной, неизвлекаемый формообразующий элемент одной законцовкой скреплен по наружному диаметру с корпусом, его внутренний диаметр превышает диаметр канала заряда с образованием глухого кольцевого зазора между каналом заряда и второй его законцовкой, при этом вся поверхность формообразующего элемента со стороны заднего днища снабжена бронирующим покрытием, к части или ко всей поверхности формообразующего элемента со стороны переднего днища прилегает тонкостенный элемент из антиадгезионного материала.

В частности, вторая законцовка формообразующего элемента выполнена отогнутой от канала заряда.

Проведенный анализ уровня техники показывает, что заявляемый ракетный двигатель на твердом топливе отличается от прототипа иной формой кольцевой щели - наклонная (в прототипе - поперечная); иной поверхностью формообразующего элемента - прямолинейная (в прототипе - криволинейная); отсутствием необходимости использования извлекаемых формообразующих элементов (в прототипе они используются), что позволяет реализовать схему двигателя не только со сквозным каналом заряда, но и с глухим; иным количеством горящих поверхностей щели - одна (в прототипе - две).

Одностороннее горение щели по сути является определяющим в достижении поставленной задачи. При таком разделении заряда на две части с помощью щели, у которой одна поверхность не горящая, одна часть заряда обеспечивает прогрессивное изменение текущей поверхности горения от свода, а другая часть заряда - дегрессивное. Суммарная диаграмма изменения текущей поверхности от свода реализуется близкой к нейтральной. При этом коэффициент объемного заполнения двигателя топливом составляет ~0,96, что практически составляет максимальное значение, достигнутое для двигателей с малым относительным удлинением.

В уровне техники отсутствует ракетный двигатель на твердом топливе, в котором бы имело место предложенное сочетание существенных признаков, но именно такое сочетание обусловило решение поставленной задачи.

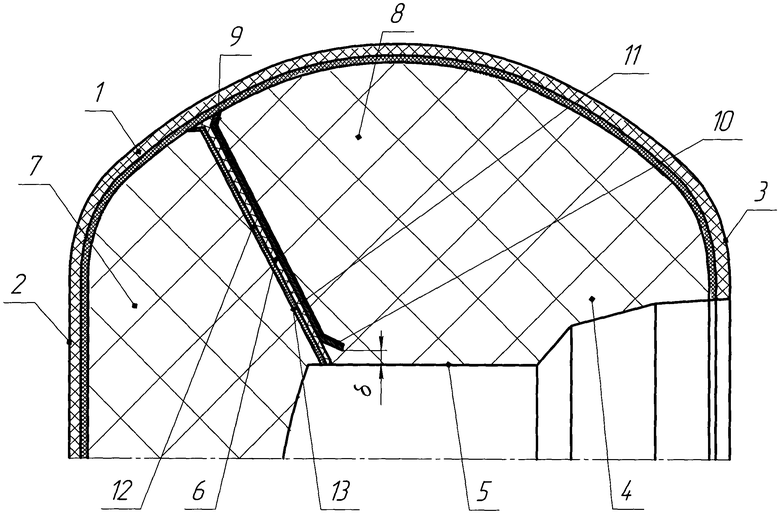

Конструкция предлагаемого ракетного двигателя на твердом топливе иллюстрируется графическим изображением:

на чертеже представлен продольный разрез ракетного двигателя с глухим каналом и тонкостенным элементом из антиадгезионного материала, прилегающим ко всей поверхности формообразующего элемента со стороны переднего днища.

Двигатель содержит корпус 1 с днищами 2 и 3, заряд 4 с центральным осесимметричным каналом 5. Заряд 4 разделен неизвлекаемым формообразующим элементом 6 на две части 7 и 8. Формообразующий элемент 6 (например, из фторопласта), формирующий сквозную наклонную щель, одной законцовкой 9 скреплен с корпусом 1. Между второй законцовкой 10 формообразующего элемента 6 и каналом 5 заряда 4 образован глухой кольцевой зазор 5 из топлива. Вся поверхность формообразующего элемента 6 со стороны заднего днища 3 снабжена бронирующим покрытием 11, например, из ткани с нанесенным на нее клеем 88-НП (ТУ 38 105540-85). К поверхности формообразующего элемента 6 со стороны переднего днища 2 прилегает тонкостенный элемент 12 из антиадгезионного материала (например, из пленки Ф-4-ПН ВН (ТУ 6-05-986-79)), который формирует горящую поверхность 13. Законцовка 10 формообразующего элемента 6 может быть отогнута от канала 5 заряда 4 под углом, чтобы повысить надежность ее функционирования в начальный момент работы двигателя.

Заполнение заряда 4 топливом осуществляют через переднюю горловину корпуса 1 (условно не показана). Оснастка, формирующая центральный канал 5, в начале заполнения корпуса 1 топливом выдвинута в сторону заднего днища 3 так, чтобы был обеспечен свободный проход топлива в зоны размещения частей 7 и 8 заряда 4. После заполнения зоны размещения части 8 заряда 4, отдаленной от заливочного устройства, оснастку перемещают в сторону переднего днища 2 до контакта с внутренним диаметром элемента 12 из антиадгезионного материала.

Заявляемая конструкция работает следующим образом. После срабатывания воспламенителя (не показан) происходит возгорание поверхности канала 5 заряда 4, а также поверхности 13. Процесс горения происходит параллельными слоями.

В случаях выполнения тонкостенного элемента из антиадгезионного материала прилегающим к части поверхности формообразующего элемента заявляемая конструкция работает аналогичным образом.

Фиксирование формообразующего элемента и элемента из антиадгезионного материала друг относительно друга осуществляют с использованием технологических приемов, применяемых в процессе заполнения корпуса двигателя топливом и известных специалистам в данной области техники.

Предлагаемое техническое решение практически реализуемо. Создание таких конструкций актуально и перспективно ввиду существенного повышения эффективности ракетных комплексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458244C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2497007C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2154183C1 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| Ракетный двигатель на твердом топливе | 2016 |

|

RU2635427C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2397354C1 |

| Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем | 2016 |

|

RU2657077C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2527280C1 |

| Скрепленный с корпусом канальный заряд смесевого ракетного твердого топлива | 2019 |

|

RU2725118C1 |

| СНАРЯЖЕННЫЙ КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2498101C2 |

Изобретение относится к ракетной технике и может быть использовано в конструкциях маршевых двигателей на твердом топливе для верхних ступеней, которые характеризуются малым отношением длины к диаметру. Ракетный двигатель содержит корпус с днищами и скрепленный с корпусом канальный заряд, разделенный на две части наклонной кольцевой щелью, образованной тонкостенным неизвлекаемым формообразующим элементом. Неизвлекаемый формообразующий элемент одной законцовкой скреплен по наружному диаметру с корпусом, а его внутренний диаметр превышает диаметр канала заряда с образованием глухого кольцевого зазора между каналом заряда и второй законцовкой формообразующего элемента. Вся поверхность формообразующего элемента со стороны заднего днища снабжена бронирующим покрытием. К части или ко всей поверхности формообразующего элемента со стороны переднего днища прилегает тонкостенный элемент из антиадгезионного материала. Вторая законцовка формообразующего элемента выполнена отогнутой от канала заряда. Изобретение позволяет повысить объемное заполнение корпуса двигателя топливом при одновременном достижении диаграммы изменения поверхности горения от свода, близкой к постоянной. 1 з.п. ф-лы, 1 ил.

1. Ракетный двигатель на твердом топливе, содержащий корпус с днищами, скрепленный с корпусом канальный заряд, разделенный на две части кольцевой щелью, образованной тонкостенным неизвлекаемым формообразующим элементом, отличающийся тем, что кольцевая щель выполнена наклонной, неизвлекаемый формообразующий элемент одной законцовкой скреплен по наружному диаметру с корпусом, его внутренний диаметр превышает диаметр канала заряда с образованием глухого кольцевого зазора между каналом заряда и второй его законцовкой, при этом вся поверхность формообразующего элемента со стороны заднего днища снабжена бронирующим покрытием, к части или ко всей поверхности формообразующего элемента со стороны переднего днища прилегает тонкостенный элемент из антиадгезионного материала.

2. Двигатель по п. 1, отличающийся тем, что вторая законцовка формообразующего элемента выполнена отогнутой от канала заряда.

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458244C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2154183C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА С ПОВОРОТНЫМ УПРАВЛЯЮЩИМ СОПЛОМ (ВАРИАНТЫ) | 2010 |

|

RU2428579C1 |

| ДВУХРЕЖИМНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2347931C1 |

| ДВУХРЕЖИМНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2272927C1 |

| US 4956971 A, 18.09.1990. | |||

Авторы

Даты

2016-03-10—Публикация

2014-11-25—Подача