Изобретение относится к ракетной технике, а именно к способу изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива (СРТТ) формованием свободным литьем.

Из уровня техники известны технические решения по патентам РФ №№2139438 (опубл. 10.10.1999 г.), 2154183 (опубл. 10.08.2000 г.), 2397354 (опубл. 20.08.2010 г.), позволяющие повысить эффективность ракетных двигателей твердого топлива (РДТТ) за счет использования секционных (разделенных неизвлекаемым формообразующим элементом) конструкций зарядов СРТТ. Особый интерес представляет конструкция заряда с глухим каналом, например, по патенту РФ №2139438 (опубл. 10.10.1999 г.), защищающим переднее днище корпуса РДТТ от воздействия высокотемпературных продуктов сгорания материала заряда при работе двигателя. Однако на практике указанные конструкторские решения не реализованы, что связано с отсутствием свободнолитьевой технологии изготовления скрепленных с корпусом секционных зарядов за один технологический цикл при обеспечении заданного положения и целостности неизвлекаемого формообразующего элемента, наклонного или перпендикулярного к оси заряда.

Известен способ изготовления зарядов смесевого ракетного твердого топлива по патенту РФ №2534109 (опубл. 27.11.214 г.) формованием свободным литьем, включающий размещение в барокамере корпуса в сборе с каналообразующей технологической оснасткой, загрузку топливной массы в бункер, стыковку бункера с каналообразующей технологической оснасткой, вакуумирование барокамеры и корпуса, открытие сливного клапана и слив топливной массы в корпус, распрессовку каналообразующей технологической оснастки.

Указанный способ направлен на реализацию возможности изготовления заряда СРТТ, скрепленного с тонкостенным корпусом без установки в барокамере на подставку, а за счет подвешивания корпуса в барокамере за задний фланец. Недостатком указанного технического решения является невозможность использования реализованной литниковой системы для автономного (раздельного) заполнения различных секций заряда с заданными скоростями слива топливной массы без нарушения заданного положения и целостности указанного неизвлекаемого элемента. Отсутствие вакуумирования бункера может привести к снижению качества перемешивания и образованию воздушных пузырей в заряде.

Известен способ изготовления заряда СРТТ по патенту США №3311678, включающий размещение в барокамере собранного с каналообразующей технологической оснасткой и сливной горловиной корпуса, стыковку сливной горловины корпуса и бункера, вакуумирование барокамеры с корпусом и слив топливной массы в корпус.

Известный способ не пригоден для изготовления секционных зарядов методом свободного литья топливной массы в корпус, т.к. предусматривает литье под давлением (что снижает его безопасность и увеличит нагрузку на тонкостенный неизвлекаемый элемент, в случае его установки), и направлен на изготовление заряда из сферических гранул, получаемых при прохождении топливной массы через перфорированные пластины, которыми перекрыты сечения каналов ее подачи. Вязкость топливной массы должна быть достаточной для качественного формирования гранул. Без подачи топливной массы под давлением, причем прикладываемым дискретно, перетока топливной массы через перфорацию происходить не будет. Недостатком известного способа также является отсутствие схемы жесткого соединения бункера с горловиной корпуса при формовании. Бункер при формовании перемещают относительно корпуса и барокамеры, соответственно литниковые каналы также перемещаются, что не позволит одновременно осуществить слив топливной массы в изолированные секции заряда без нарушения заданного положения и целостности тонкостенного неизвлекаемого элемента.

Наиболее близким к заявляемому техническому решению, принятым за прототип, является способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем по патенту США №3562364, включающий размещение в барокамере на подставке корпуса в сборе с каналообразующей технологической оснасткой, оснащенной литниковой системой, загрузку топливной массы в бункер, стыковку бункера с каналообразующей технологической оснасткой, вакуумирование барокамеры, корпуса и бункера, открытие сливного клапана и слив топливной массы в корпус с дистанционным контролем окончания процесса заполнения корпуса топливной массой, распрессовку каналообразующей технологической оснастки.

Известный способ направлен на предотвращение появления воздушных включений в топливной массе и снижение остатков топливной массы в бункере (конструктивно, за счет размещения в бункере пластины на уровне топливной массы).

Недостатком указанного способа является его непригодность для изготовления зарядов секционного типа с тонкостенным неизвлекаемым элементом, так как отсутствует возможность сохранения заданного положения и целостности указанного элемента, предусмотрено только однопоточное движение топливной массы. Кроме того, графические материалы, иллюстрирующие известный способ, указывают на его предназначенность для зарядов с предельно конструктивно возможным коротким глухим каналом, что не позволит разместить на оснастке неизвлекаемый тонкостенный элемент с выполнением им функции по формированию секционного корпуса, секции которого заполняют одновременно.

Задачей предлагаемого технического решения является создание экономически эффективного, высокотехнологичного способа изготовления заряда смесевого ракетного твердого топлива, скрепленного с корпусом, разделенного на секции тонкостенным неизвлекаемым элементом в виде поверхности вращения с осью, совпадающей с осью заряда, формованием свободным литьем, пригодного для зарядов с протяженным глухим каналом, позволяющего одновременно осуществлять заполнение топливной массой обеих секций корпуса за один технологический цикл слива топливной массы из бункера при обеспечении неизменного положения и целостности тонкостенного неизвлекаемого элемента на всех стадиях изготовления заряда.

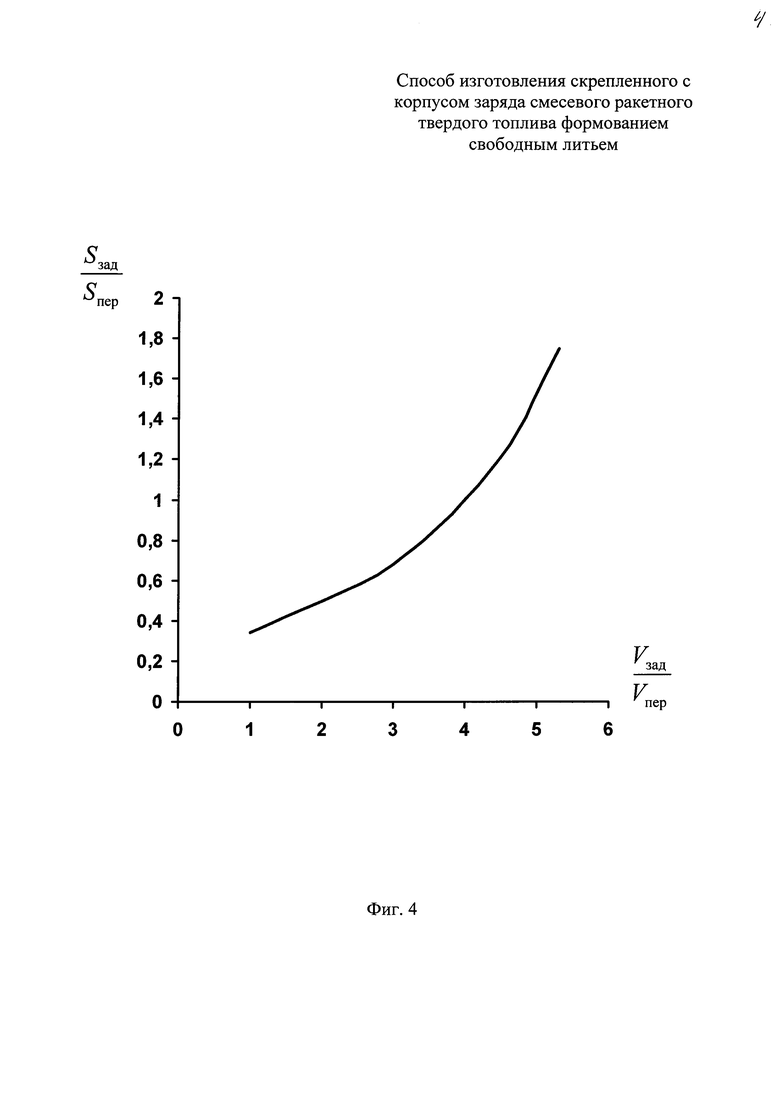

Поставленная задача решается заявляемым способом изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем, включающим размещение в барокамере на подставке корпуса в сборе с каналообразующей технологической оснасткой, оснащенной литниковой системой, стыковку бункера через переходник с каналообразующей технологической оснасткой, загрузку топливной массы в бункер, вакуумирование барокамеры, корпуса и бункера, открытие сливного клапана и слив топливной массы в корпус с дистанционным контролем окончания процесса заполнения корпуса топливной массой, распрессовку каналообразующей технологической оснастки. Особенность заключается в том, что внутренний объем корпуса, предназначенный для размещения заряда, разделяют на две изолированные переднюю и заднюю секции тонкостенным неизвлекаемым элементом в виде поверхности вращения с осью, совпадающей с осью заряда, закрепляемым на внутренней поверхности корпуса и на каналообразующей технологической оснастке, а заполнение топливной массой обеих секций осуществляют одновременно за один технологический цикл слива находящейся в бункере топливной массы, при этом используют литниковую систему, содержащую горловину, закрепленную на каналообразующей оснастке, и два автономных тракта движения топливной массы в секции, каждый из которых содержит по меньшей мере один литниковый канал, при этом отношение площади поперечного сечения тракта для задней секции к площади поперечного сечения тракта для передней секции выбирают нелинейно пропорциональным отношению внутреннего объема задней секции к внутреннему объему передней секций, а закрепление тонкостенного неизвлекаемого элемента на каналообразующей технологической оснастке осуществляют путем его фиксации на оснастке эластичным опорным кольцом, которое поджимают к ней перед формованием заряда с помощью средства поджатия, причем средство поджатия удаляют непосредственно перед распрессовкой оснастки, а эластичное опорное кольцо удаляют после ее распрессовки.

В частности, в качестве средства поджатия опорного кольца используют жесткие фигурные пластины, каждая из которых неразъемно соединена с одним концом соответствующего ей стержневого элемента, разъемно соединенного другим своим концом с технологической оснасткой.

Предлагаемая совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого способа позволяет решить поставленную задачу с получением технического результата, который невозможно достичь известным из уровня техники способом.

Заявляемый способ отличается от прототипа разделением внутреннего объема корпуса на две изолированные секции (в прототипе используют единый внутренний объем корпуса); наличием операции установки во внутреннем объеме корпуса тонкостенного неизвлекаемого элемента; использованием двух автономных трактов движения топливной массы из бункера в корпус (в прототипе - один тракт); возможностью варьирования количеством и пропускной способностью литниковых каналов в каждом тракте в соответствии с существующей потребностью.

Способ иллюстрируется графическими изображениями.

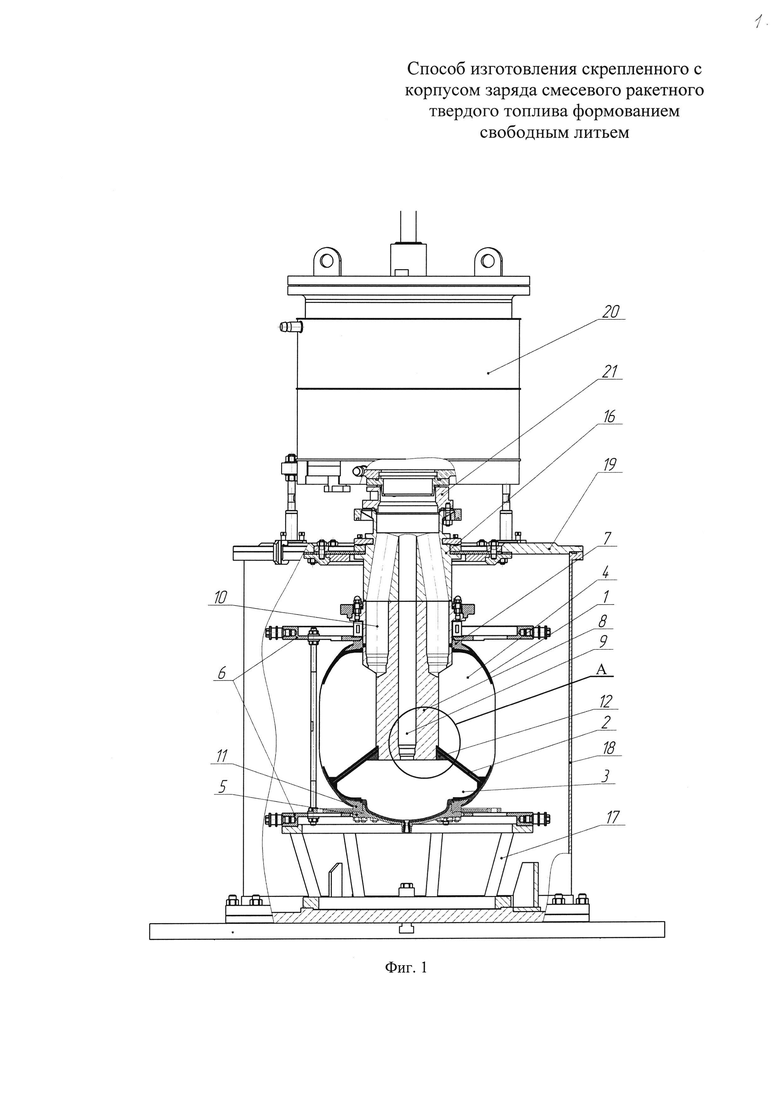

На фиг. 1 представлен продольный разрез размещенной в барокамере перед формованием заряда сборки корпуса с технологической оснасткой, оснащенной тонкостенным неизвлекаемым элементом в виде поверхности вращения с осью, совпадающей с осью заряда (усеченный конус), трактом движения топливной массы в переднюю секцию, содержащим один центральный литниковый канал, и трактом движения топливной массы в заднюю секцию, содержащим два литниковых канала.

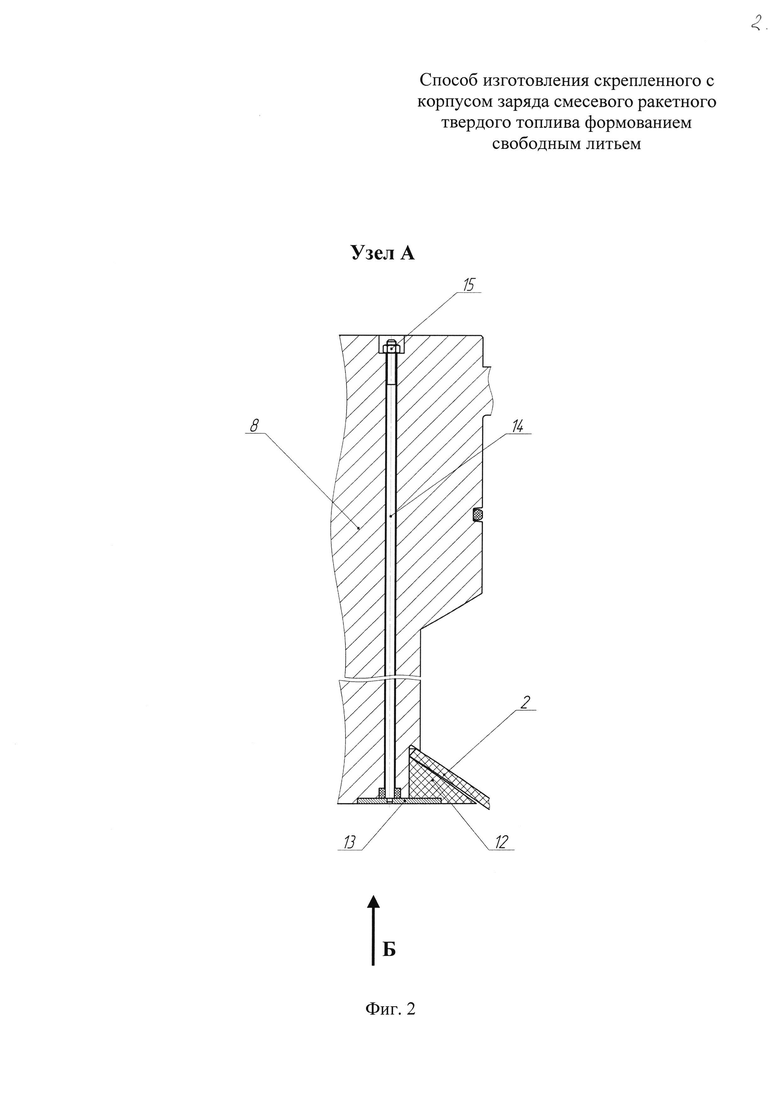

На фиг. 2 представлен узел А на фиг. 1.

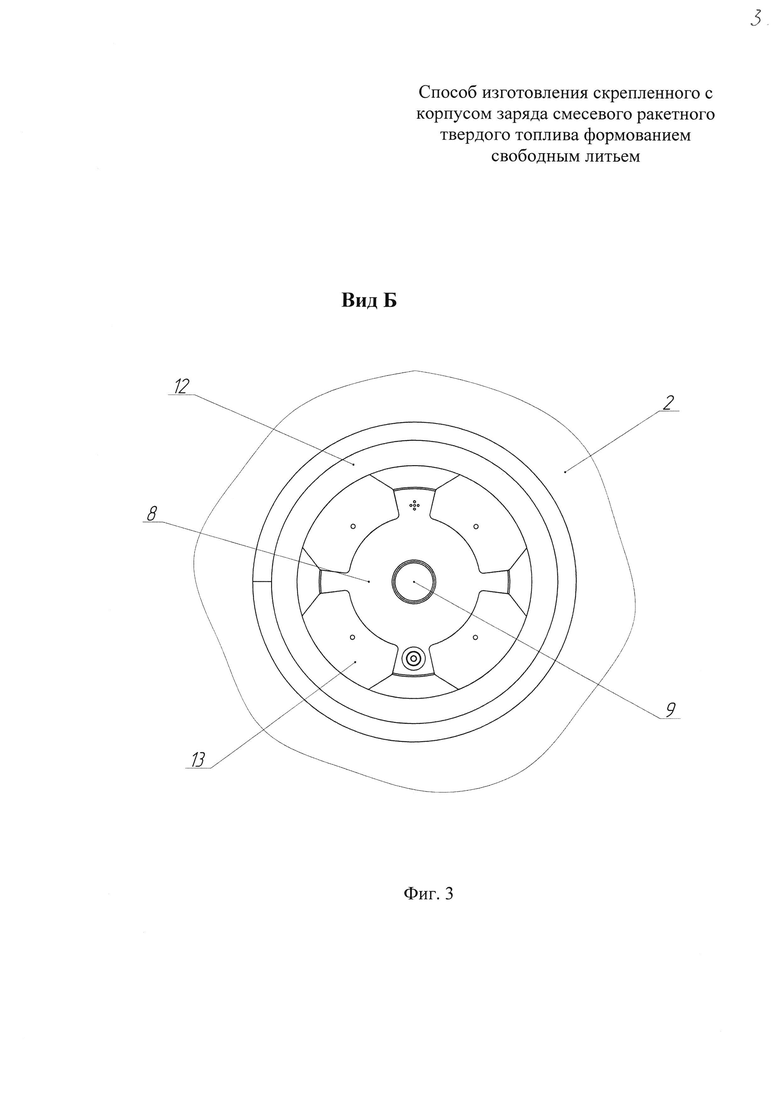

На фиг. 3 представлен вид Б на фиг. 2.

На фиг. 4 представлена зависимость отношения площади поперечного сечения тракта движения топливной массы для задней секции (Sзад) к площади поперечного сечения тракта движения топливной массы для передней секции (Sпер) заряда от отношения внутреннего объема задней секции (Vзад) к внутреннему объему передней секции (Vпер) заряда.

Предлагаемый способ осуществляют следующим образом.

На начальном этапе на внутренней поверхности корпуса 1 крепят тонкостенный неизвлекаемый элемент 2 (например, из капрорезины или материала теплозащитного покрытия (ТЗП) корпуса), позволяющий разделить корпус 1 на две изолированные секции: переднюю 3 и заднюю 4. Перед сборкой корпуса 1 поверхность неизвлекаемого элемента 2 со стороны передней секции 3 покрывают антиадгезионным составом. Внутреннюю поверхность корпуса 1 и передней крышки 5, поверхность неизвлекаемого элемента 2 со стороны задней секции 4 покрывают крепящим составом. Корпус 1 закрепляют в бандажах 6 технологической рамы. К заднему фланцу 7 корпуса 1 крепят каналообразующую оснастку 8, оснащенную литниковыми каналами 9 и 10 для передней 3 и задней секции 4 корпуса 1 соответственно. Со стороны фланца 11 передней секции 3 на каналообразующую оснастку 8 надевают тонкостенный неизвлекаемый элемент 2, который фиксируют эластичным опорным кольцом 12 (например, из материала, идентичного материалу ТЗП корпуса 1) и поджимают опорное кольцо 12 к оснастке 8 с помощью средства поджатия. В качестве средства поджатия используют жесткие фигурные пластины 13 (например, из стали 20), каждая из которых неразъемно соединена (например, сварное соединение) с одним концом стержневого элемента 14 (например, из стали 20), который другим своим концом с помощью гайки 15 разъемно соединен с каналообразующей оснасткой 8. Переднюю крышку 5 закрепляют на переднем фланце 11 корпуса 1. Горловину 16 литниковой системы закрепляют на каналообразующей оснастке 8.

Корпус 1, собранный с каналообразующей оснасткой 8, горловиной 16 и бандажами 6 технологической рамы, устанавливают на подставку 17 в корпус 18 барокамеры. Крышку 19 барокамеры крепят к ее корпусу 18 и соединяют с горловиной 16, соединение герметизируют. Бункер 20 соединяют с горловиной 16 через переходник 21.

Технологическая сборка готова к вакуумированию бункера 20, корпуса 1, барокамеры 18. Топливную массу загружают в бункер 20, систему вакуумируют, открывают сливной клапан (условно не показан) и осуществляют слив топливной массы в корпус 1. По двум автономным трактам топливная масса одновременно поступает в переднюю 3 и заднюю 4 секции корпуса 1. Завершение процесса формования определяют по показаниям датчиков давления (условно не показаны), вмонтированных в каналообразующую оснастку 8 в области передней 3 и задней 4 секций корпуса 1. В конце формования с помощью клапана поддавливания (условно не показан) осуществляют поддавливание топливной массы, а затем производят ее отсечку при заданном уровне давления в системе корпус 1 - каналообразующая оснастка 8. Уровень заданного давления выбирают в зависимости от требований к уровню равновесной температуры заряда. Распрессовку каналообразующей оснастки 8 осуществляют в такой последовательности: гайки 15 → каналообразующая оснастка 8 → стержневые элементы 14 с фигурными пластинами 13 → опорное кольцо 12.

Заявляемым способом изготавливали заряды СРТТ с глухим каналом в органопластиковом корпусе с тонкостенным неизвлекаемым элементом в виде поверхности вращения, в частности в виде усеченного конуса и в виде плоского кольца. Следует заметить, что специалисту в данной области техники понятно, что поверхность вращения может быть и более сложной формы. Изготовленные заряды не имели нарушений по структурной целостности, монолитности и механическим характеристикам. Положение тонкостенного неизвлекаемого элемента в обеих альтернативах конструктивного выполнения оставалось неизменным после всех стадий изготовления заряда: формования, отверждения и расспрессовки. Огневые испытания прошли успешно, показали хорошее совпадение расчетной и опытной кривых давление-время, что свидетельствует о штатной (проектной) ориентации тонкостенного неизвлекаемого элемента в объеме заряда, расчетном характере процессов воспламенения и выгорания заряда.

Таким образом, предлагаемое техническое решение практически реализуемо. Создание таких экономически эффективных и высокотехнологичных способов изготовления зарядов актуально и перспективно, поскольку ориентировано на практическую реализацию секционных (разделенных тонкостенным неизвлекаемым элементом) конструкций зарядов СРТТ, повышающих техническую эффективность РДТТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534109C1 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| Способ изготовления зарядов смесевого ракетного твердого топлива | 2018 |

|

RU2683081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607223C1 |

| СМЕСИТЕЛЬ КОМПОНЕНТОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2017 |

|

RU2660101C1 |

Изобретение относится к способу изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем. Способ включает размещение в барокамере на подставке корпуса в сборе с каналообразующей технологической оснасткой, оснащенной литниковой системой, стыковку бункера через переходник с каналообразующей технологической оснасткой, загрузку топливной массы в бункер, вакуумирование барокамеры, корпуса и бункера, открытие сливного клапана и слив топливной массы в корпус с дистанционным контролем окончания процесса заполнения корпуса топливной массой, распрессовку каналообразующей технологической оснастки. Внутренний объем корпуса, предназначенный для размещения заряда, разделяют на две изолированные переднюю и заднюю секции тонкостенным неизвлекаемым элементом в виде поверхности вращения с осью, совпадающей с осью заряда, закрепляемым на внутренней поверхности корпуса и на каналообразующей технологической оснастке. Заполнение топливной массой обеих секций осуществляют одновременно за один технологический цикл слива находящейся в бункере топливной массы. Используют литниковую систему, содержащую два автономных тракта движения топливной массы в секции. Способ эффективен при получении зарядов секционного типа с тонкостенным неизвлекаемым элементом за счет обеспечения неизменности заданного положения и целостности неизвлекаемого элемента на всех стадиях изготовления заряда. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем, включающий размещение в барокамере на подставке корпуса в сборе с каналообразующей технологической оснасткой, оснащенной литниковой системой, стыковку бункера через переходник с каналообразующей технологической оснасткой, загрузку топливной массы в бункер, вакуумирование барокамеры, корпуса и бункера, открытие сливного клапана и слив топливной массы в корпус с дистанционным контролем окончания процесса заполнения корпуса топливной массой, распрессовку каналообразующей технологической оснастки, отличающийся тем, что внутренний объем корпуса, предназначенный для размещения заряда, разделяют на две изолированные переднюю и заднюю секции тонкостенным неизвлекаемым элементом в виде поверхности вращения с осью, совпадающей с осью заряда, закрепляемым на внутренней поверхности корпуса и на каналообразующей технологической оснастке, а заполнение топливной массой обеих секций осуществляют одновременно за один технологический цикл слива находящейся в бункере топливной массы, при этом используют литниковую систему, содержащую горловину, закрепленную на каналообразующей оснастке, и два автономных тракта движения топливной массы в секции, каждый из которых содержит по меньшей мере один литниковый канал, при этом отношение площади поперечного сечения тракта для задней секции к площади поперечного сечения тракта для передней секции выбирают нелинейно пропорциональным отношению внутреннего объема задней секции к внутреннему объему передней секции, а закрепление тонкостенного неизвлекаемого элемента на каналообразующей технологической оснастке осуществляют путем его фиксации на оснастке эластичным опорным кольцом, которое поджимают к ней перед формованием заряда с помощью средства поджатия, причем средство поджатия удаляют непосредственно перед распрессовкой оснастки, а эластичное опорное кольцо удаляют после ее распрессовки.

2. Способ по п. 1, отличающийся тем, что в качестве средства поджатия опорного кольца используют жесткие фигурные пластины, каждая из которых неразъемно соединена с одним концом соответствующего ей стержневого элемента, разъемно соединенного другим своим концом с технологической оснасткой.

| US 3562364 A, 09.02.1971 | |||

| УСТРОЙСТВО НАМОТКИ И ФОРМИРОВАНИЯ ЗАГОТОВОК БУМАЖНЫХ МНОГОСЛОЙНЫХ МЕШКОВ С ЛАМИНИРОВАННЫМ СЛОЕМ | 2002 |

|

RU2233745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2218316C1 |

| US 5339625 A, 23.08.1994 | |||

| US 4836961 A, 06.06.1989 | |||

| Устройство для сортировки радиодеталей по электрическим параметрам | 1982 |

|

SU1095472A1 |

Авторы

Даты

2018-06-08—Публикация

2016-03-31—Подача