Настоящее изобретение относится к способу и установке для сборки шин. В частности, изобретение относится к способу, процессу и оборудованию, используемым для сборки невулканизированной шины, подвергаемой впоследствии циклу вулканизации для получения конечного продукта.

Шина для колес транспортного средства обычно содержит каркасную конструкцию, включающую, по меньшей мере, один слой каркаса, имеющий, соответственно, противоположные ободные ленты в зацеплении с соответствующими кольцевыми заделывающими структурами, интегрированными в области, обычно называемые "бортами", и имеющими внутренний диаметр, по существу соответствующий так называемому "диаметру монтажа" шины на соответствующем ободе.

С каркасной конструкцией соединена брекерная структура, содержащая один или более брекерных слоев, расположенных с радиальным наложением друг на друга и на слой каркаса и имеющих текстильные или металлические армирующие корды с пересекающейся ориентацией и/или по существу параллельные направлению круговой протяженности шины. В положении снаружи от брекерной структуры наложен протекторный браслет, который изготовлен из эластомерного материала, как и другие полуфабрикаты, составляющие шину.

Кроме того, соответствующие боковины из эластомерного материала накладываются в наружном по оси положении на боковые поверхности каркасной конструкции, каждая из которых проходит от одной из боковых кромок протекторного браслета до соответствующей кольцевой заделывающей структуры борта. В шинах "бескамерного" типа внутренние поверхности шины покрывает воздухонепроницаемый слой покрытия, обычно называемый "герметизирующим слоем".

После сборки невулканизированной шины, выполненной посредством сборки соответствующих компонентов, обычно осуществляется обработка вулканизацией и формованием, которая нацелена на придание структурной стабилизации шине посредством образования поперечных связей эластомерных составов и отпечатку желательного рисунка протектора на шине, а также возможных отличительных графических знаков на боковинах шины.

В документе ЕР 1312462 описана система сборки, в которой вдоль производственной линии существует пункт подачи брекера, пункт сборки каркаса, пункт сборки и пункт сборки брекера, оборудованные соответствующими барабанами. Транспортирующие элементы, подвижные вдоль производственной линии, осуществляют перемещение обрабатываемых изделий от одной рабочей станции к другой, перемещая обрабатываемое изделие от барабана для его расположения на барабане следующей станции.

В документе ЕР 1481791 описана система производства шины, содержащая множество станций сборки каркаса, распределенных на заданном взаимном удалении друг от друга, для формирования каркасной конструкции на соответствующих барабанах для сборки каркаса, последовательно распределенных вдоль линии сборки каркаса. Вдоль линии производства брекера формируются брекерные структуры, снабженные протекторным браслетом, на соответствующих барабанах для сборки брекера, последовательно перемещаемые между станциями сборки брекера на заданном расстоянии друг от друга. Каркасы и брекеры взаимно соединяются внутри вулканизационной пресс-формы.

В документе WO 2009/040594 описана установка и способ производства шины, включающий следующие этапы: a) формирование каркасной конструкции невулканизированной шины на первом сборочном барабане, по меньшей мере, на одной линии сборки каркаса; b) формирование коронной конструкции на вспомогательном барабане на, по меньшей мере, одной линии сборки коронной конструкции; c) формирование каркасной конструкции в тороидальную конфигурацию для соединения ее с коронной конструкцией на, по меньшей мере, одной станции сборки и формования обрабатываемой шины. Работа станции сборки и формования синхронизирована с работой линии сборки каркаса и линии сборки коронной конструкции. Каждая каркасная конструкция удерживается на соответствующем сборочном барабане, по меньшей мере, до завершения этапа формования. Собранная шина вулканизируется и формуется на линии вулканизации и формования, отдельной от станции сборки и формования.

В связи с указанными выше способами и установками, в частности, типа, описанного в документе WO 2009/040594, заявитель определил, что важно попытаться повысить ежедневную производительность для шин, отличающихся друг от друга с точки зрения размера и конструкции, сохраняя высокую технологическую гибкость самого производства.

В частности, под "технологической гибкостью" в этом контексте подразумевается возможность использования базовых полуфабрикатов для каждой шины (то есть, непрерывных удлиненных элементов или элементов, нарезанных по размеру, только из эластомерного материала и эластомерного материала, армированного текстильными или металлическими кордами, расположенными вдоль продольного направления самого элемента), причем полуфабрикаты отличаются друг от друга в отношении типа эластомерного материала и/или типа текстильных или металлических армирующих кордов, а также размеров и количества базовых полуфабрикатов в пределах индивидуальных шин.

Было также установлено, что процессы и устройство задуманные, например, согласно упомянутым документам, не допускают оптимальную эксплуатацию производительности устройств, предназначенных для обработки шины на разных рабочих станциях.

В частности, существуют рабочие станции, в которых продолжительность цикла между началом обработки одной шины и началом обработки следующей шины больше, чем продолжительность цикла, требуемая на других рабочих станциях.

В этом контексте было обнаружено, что производительность всей установки, похоже, обусловлена большей продолжительностью цикла, требуемой на некоторых рабочих станциях, в то время как другие рабочие станции могли бы соответствовать большей производительности и, таким образом, не эксплуатируются в соответствии с их реальными производительностями.

Таким образом, необходимы вмешательства, нацеленные на сокращение времени, требуемого для завершения рабочего цикла, в частности, на рабочих станциях, обычно требующих более высокой продолжительности цикла, для повышения производительности всей установки, при этом одновременно усиливая эксплуатацию других рабочих пунктов, в основном требующих меньшей продолжительности цикла.

В частности, заявитель осознал возможность большого сокращения времени, требуемого для завершения рабочего цикла, не вызывая риска для качества и гибкости производства, посредством оптимизации операций и оборудования для загрузки и выгрузки формовочных барабанов на рабочих станциях.

Более конкретно, было обнаружено, что если, по меньшей мере, на одном из рабочих пунктов, по меньшей мере, один из формовочных барабанов, входящих и выходящих из этой рабочей станции, соответственно, может перемещаться в промежуточный передаточный пункт до закрепления в надлежащем рабочем положении или, соответственно, будучи окончательно удаленным из рабочей станции, время для завершения рабочего цикла значительно уменьшается, при этом, однако, соблюдается каждое техническое требование.

Более конкретно, согласно первому объекту, изобретение относится к способу управления производственным циклом установки для производства шин, причем установка имеет множество рабочих пунктов, при этом, по меньшей мере, один первый рабочий пункт связан, по меньшей мере, с двумя пунктами загрузки/выгрузки, проксимальной и дистальной, соответственно, причем каждый из указанных рабочих пунктов, то есть пункты загрузки/выгрузки, связаны с формовочным барабаном, причем способ включает:

(I) загрузку первого формовочного барабана в, по меньшей мере, один первый рабочий пункт (4a);

(II) загрузку второго формовочного барабана (2b) в указанный дистальный пункт загрузки/выгрузки;

(III) в конце работы, выполненной в указанном, по меньшей мере, одном первом рабочем пункте (4a), выгрузку указанного первого формовочного барабана (2a) в указанный проксимальный пункт загрузки/выгрузки.

Согласно второму объекту, изобретение относится к способу сборки шин, включающему использование множества формовочных барабанов, каждый из которых может нести обрабатываемую шину, и, по меньшей мере, одну рабочую станцию, предназначенную для выполнения, по меньшей мере, одного соответствующего процесса обработки шины, в котором передача, по меньшей мере, одного первого и одного второго формовочного барабана к, по меньшей мере, одной рабочей станции включает:

подхват второго формовочного барабана из входного пункта, причем этот барабан будет подвергаться одной из обработок в первом рабочем пункте, являющемся частью самой рабочей станции;

подхват первого формовочного барабана от первого рабочего пункта, причем этот барабан был подвергнут указанной обработке в самой первой рабочей станции;

захват второго формовочного барабана в первом рабочем пункте;

передачу первого формовочного барабана к выходному пункту;

причем, по меньшей мере, один из второго формовочного барабана и первого формовочного барабана перемещают в промежуточный передаточный пункт до захвата в первом рабочем пункте или перемещения к выходному пункту, соответственно.

Согласно третьему объекту, настоящее изобретение относится к установке для сборки шин для колес транспортного средства, содержащей:

по меньшей мере, одну рабочую станцию, имеющую, по меньшей мере, один первый рабочий пункт, связанный с формовочным барабаном;

по меньшей мере, два формовочных барабана;

по меньшей мере, один промежуточный манипулятор для формовочных барабанов;

причем в стабилизированном режиме первый формовочный барабан связан с первым рабочим пунктом, а второй формовочный барабан связан с промежуточным манипулятором;

по меньшей мере, первый формовочный барабан связан с промежуточным манипулятором до того, как первый формовочный барабан перемещают к выходному пункту.

Таким образом, можно минимизировать время между удалением выходящего формовочного барабана и захватом входящего формовочного барабана с использованием, по меньшей мере, одного вспомогательного манипулятора, приспособленного для удерживания входящего формовочного барабана или выходящего формовочного барабана, в то время как, по меньшей мере, один основной манипулятор выполняет удаление выходящего формовочного барабана или подачу входящего формовочного барабана, соответственно, из рабочей станции и в нее.

Настоящее изобретение согласно, по меньшей мере, одному из указанных выше объектов может иметь один или больше предпочтительных признаков, описанных далее.

Могут обеспечиваться следующие дополнительные функции:

(IV) взаимного инвертирования дистального и проксимального пунктов загрузки/выгрузки, связанных со вторым формовочным барабаном и первым формовочным барабаном, соответственно;

(V) выгрузки первого формовочного барабана из дистального пункта, полученного при указанной выше инверсии.

Предпочтительно, функции (I), (II), (III), (IV), (V) выполняются многократно.

По меньшей мере, один второй рабочий пункт может быть связан, по меньшей мере, с двумя соответствующими пунктами загрузки/выгрузки, причем каждый из первого и второго рабочих пунктов формирует отдельный и независимый узел относительно другого рабочего пункта (4a, 4b).

Предпочтительно, существует, по меньшей мере, один второй рабочий пункт, причем первый и второй рабочие пункты связаны с одними и теми же, по меньшей мере, двумя пунктами загрузки/выгрузки.

Также может обеспечиваться функция (VI) выгрузки второго формовочного барабана из дистального пункта.

Предпочтительно, функция (VI) предшествует функции (III).

Согласно предпочтительному варианту осуществления изобретения, каждый формовочный барабан перемещают от каждой рабочей станции к следующей рабочей станции.

Предпочтительно, второй формовочный барабан подхватывается из входного пункта до того, как первый формовочный барабан подхватывается из первого рабочего пункта.

Согласно другому предпочтительному варианту осуществления изобретения, второй формовочный барабан освобождается в первом рабочем пункте или в промежуточном передаточном пункте до того, как первый формовочный барабан освобождается в выходном пункте.

Предпочтительно, второй формовочный барабан освобождается в первом рабочем пункте одновременно с передачей первого формовочного барабана в промежуточный передаточный пункт.

Предпочтительно, передача первого формовочного барабана в промежуточный передаточный пункт содержит: подхват первого формовочного барабана из первого рабочего пункта захватывающим элементом, который несет опорная конструкция, причем опорная конструкция поочередно перемещается относительно первого рабочего пункта между первым положением и вторым положением для переноса первого формовочного барабана из первого рабочего пункта в промежуточный передаточный пункт.

Предпочтительно, захват второго формовочного барабана в первом рабочем пункте содержит: подхват второго формовочного барабана из промежуточного передаточного пункта первым захватывающим элементом, который несет опорная конструкция, причем опорная конструкция поочередно перемещается относительно первого рабочего пункта между первым положением и вторым положением для переноса второго формовочного барабана из промежуточного передаточного пункта в первый рабочий пункт.

В возможном варианте захват второго формовочного барабана в первом рабочем пункте включает: передачу второго формовочного барабана из входного пункта в промежуточный передаточный пункт; подхват второго формовочного барабана из промежуточного передаточного пункта первым захватывающим элементом, взаимно соединенным со вторым захватывающим элементом подвижной опорной конструкцией; перемещение подвижной опорной конструкции к первому рабочему пункту для подхвата первого формовочного барабана из первого рабочего пункта указанным вторым захватывающим элементом; инвертирование взаимного расположения первого и второго захватывающих элементов для переноса второго формовочного барабана в первый рабочий пункт; перемещение подвижной опорной конструкции из первого рабочего пункта для переноса первого формовочного барабана в промежуточное передаточное положение.

В другом предпочтительном варианте осуществления изобретения предусматривается: подхват третьего формовочного барабана из входного пункта, при этом барабан будет подвергаться одной из обработок во втором рабочем пункте, являющемся частью рабочей станции; подхват четвертого формовочного барабана, прошедшего обработку в рабочей станции, из второго рабочего пункта; захват третьего формовочного барабана в втором рабочем пункте одновременно с переносом четвертого формовочного барабана в промежуточный передаточный пункт.

Согласно предпочтительному варианту осуществления изобретения, подхват третьего формовочного барабана и четвертого формовочного барабана осуществляется указанными первым захватывающим элементом и вторым захватывающим элементом, соответственно.

Более подробно, третий формовочный барабан, предпочтительно, подхватывается после того, как первый формовочный барабан освобожден в промежуточном передаточном пункте.

Предпочтительно, первый формовочный барабан и четвертый формовочный барабан подхватываются из первого рабочего пункта и второго рабочего пункта, соответственно, первым захватывающим элементом и вторым захватывающим элементом, которые несет опорная конструкция, причем опорная конструкция поочередно перемещается относительно рабочих пунктов между первым положением и вторым положением для перемещения первого формовочного барабана и четвертого формовочного барабана из соответствующего рабочего пункта в промежуточный передаточный пункт.

В другом варианте осуществления изобретения первый формовочный барабан и четвертый формовочный барабан подхватываются из первого рабочего пункта и второго рабочего пункта, соответственно, первым захватывающим элементом и вторым захватывающим элементом, которые несет первая опорная конструкция и вторая опорная конструкция, соответственно, причем каждая из первой и второй опорных конструкций поочередно перемещаются относительно рабочих пунктов между первым положением и вторым положением для переноса первого формовочного барабана и четвертого формовочного барабана, соответственно, из соответствующего рабочего пункта в промежуточный передаточный пункт.

Предпочтительно, второй захватывающий элемент подхватывает четвертый формовочный барабан, когда первый захватывающий элемент находится в промежуточном передаточном пункте.

Предпочтительно, первый формовочный барабан и второй формовочный барабан связаны с промежуточным манипулятором до того, как первый формовочный барабан будет перемещен к выходному пункту.

Предпочтительно, первый формовочный барабан и второй формовочный барабан связаны с промежуточным манипулятором до того, как второй формовочный барабан будет связан с первым рабочим пунктом.

Более подробно, промежуточный манипулятор, предпочтительно, приспособлен для переноса второго формовочного барабана из промежуточного передаточного пункта к первому рабочему пункту и/или передачи первого формовочного барабана из первого рабочего пункта в промежуточный передаточный пункт.

Также может применяться, по меньшей мере, один основной манипулятор для передачи второго формовочного барабана из входного пункта в промежуточный передаточный пункт и/или для передачи первого формовочного барабана из промежуточного передаточного пункта к выходному пункту.

Согласно предпочтительному варианту осуществления изобретения также применяют, по меньшей мере, один основной манипулятор для перемещения второго формовочного барабана из входного пункта в первый рабочий пункт и/или перемещения первого формовочного барабана из первого рабочего пункта к выходному пункту.

Промежуточный манипулятор, предпочтительно, содержит: по меньшей мере, один первый захватывающий элемент, приспособленный для зацепления с каждым формовочным барабаном; по меньшей мере, одну опорную конструкцию, несущую первый захватывающий элемент и поочередно перемещающуюся относительно указанного, по меньшей мере, одного первого рабочего пункта между первым положением и вторым положением для сообщения перемещения, по меньшей мере, одному первому захватывающему элементу между промежуточным передаточным пунктом и первым рабочим пунктом.

В возможном варианте промежуточный манипулятор содержит, по меньшей мере, два симметрично противоположных захватывающих элемента.

Предпочтительно, промежуточный манипулятор связан с первым рабочим пунктом и вторым рабочим пунктом.

Предпочтительно, первый и второй рабочие пункты расположены симметрично относительно промежуточного передаточного пункта.

В возможном варианте осуществления изобретения промежуточный манипулятор содержит первый захватывающий элемент и второй захватывающий элемент, соединенные с первым рабочим пунктом и вторым рабочим пунктом, являющимися частью рабочей станции, соответственно.

Предпочтительно, каждый из захватывающих элементов действует в соответствующем рабочем пункте, когда другой захватывающий элемент находится в промежуточном передаточном пункте.

По меньшей мере, два захватывающих элемента, предпочтительно, несет вращающаяся конструкция, шарнирно установленная на опорной конструкции в соответствии с первой осью вращения.

Предпочтительно, указанная первая ось вращения расположена в центральном положении относительно захватывающих элементов.

Предпочтительно, опорная конструкция может вращаться вокруг второй оси вращения, ортогональной к первой оси вращения.

Предпочтительно, опорная конструкция подвижна в первом направлении из первого рабочего пункта и втором направлении, перпендикулярном первому направлению.

Предпочтительно, основной манипулятор содержит механическую руку.

Другие признаки и преимущества станут более очевидными из подробного описания некоторых предпочтительных, но не исключительных примеров осуществления настоящего изобретения. Это описание будет приведено далее со ссылками на прилагаемые чертежи, приведенные в качестве не вносящего ограничений примера, на которых:

фиг. 1 - схематический вид сверху рабочей станции, являющейся частью установки для сборки шин, выполненной согласно настоящему изобретению;

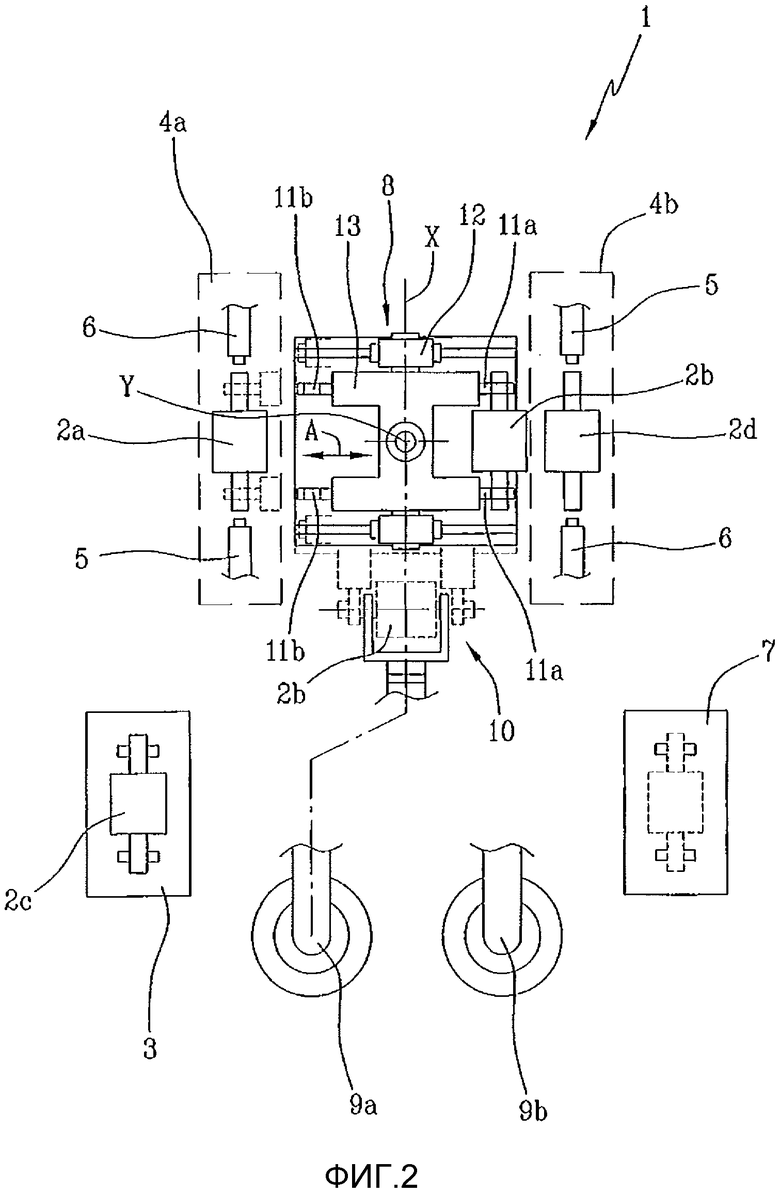

фиг. 2 - схематический вид сверху второго варианта выполнения рабочей станции;

фиг. 3 - схематический вид сверху третьего варианта выполнения рабочей станции;

фиг. 4 - схематический вид сверху четвертого варианта выполнения рабочей станции; и

фиг. 5 - схематический вид сверху пятого варианта выполнения рабочей станции.

На прилагаемых чертежах рабочая станция, являющаяся частью установки для сборки шин, не показанной в целом, как не представляющей важности относительно цели настоящего изобретения, обозначена в целом ссылочной позицией 1. В указанной установке, по меньшей мере, два формовочных барабана 2a, 2b, 2c, 2d перемещаются, следуя заданному маршруту, через одну или больше указанных рабочих станций 1, предназначенных для выполнения соответствующих обработок.

Каждый формовочный барабан 2a, 2b, 2c, 2d приспособлен для удерживания обрабатываемой шины, непосредственно формируемой на формовочном барабане посредством наложения и/или обработки различных компонентов, таких как один или более слоев каркаса, кольцевые структуры усиления бортов, один или более брекерных слоев, протекторный браслет, боковины и/или других.

Каждый компонент, предпочтительно, формируется непосредственно на формовочном барабане 2a, 2b, 2c, 2d в дополнение к ранее наложенным компонентам и/или соответственно обрабатывается в соответствии с заданной обработкой, выполненной в соответствующей рабочей станции 1, до получения завершенной невулканизированной шины, которая будет подвергнута обработке вулканизацией.

В данном описании и следующей формуле изобретения под термином "обрабатываемая шина" также подразумевается формовочный барабан 2a, 2b, 2c, 2d, который пуст и готов к приему первого компонента шины одновременно с первой обработкой.

Перемещающие устройства осуществляют перемещение каждого сборочного барабана из каждой рабочей станции 1 к следующей рабочей станции.

По меньшей мере, одна из рабочих станций 1, предпочтительно, снабжена, по меньшей мере, одним входным пунктом 3, приспособленным для последовательного приема формовочных барабанов 2a, 2b, 2c, 2d, которые могут поступать от предыдущих этапов обработки. В рабочую станцию 1 интегрирован, по меньшей мере, один первый рабочий пункт 4a, например, содержащий патрон 5 и заднюю бабку 6, последовательно соединяемые в каждом цикле работы с одним формовочным барабаном 2a, 2b, 2c, 2d, поступающим из входного пункта 3, для обработки. По меньшей мере, один выходной пункт 7 также связан с рабочей станцией 1 для последовательного приема формовочных барабанов 2a, 2b, 2c, 2d, уже прошедших обработку в этой станции. Индивидуальные формовочные барабаны 2a, 2b, 2c, 2d, принимаемые в выходном пункте 7, затем могут перемещаться к следующей рабочей станции 1.

По меньшей мере, один из входных пунктов 3 и выходного пункта 7 могут быть представлены рабочим пунктом смежной рабочей станции.

Перемещение каждого формовочного барабана 2a, 2b, 2c, 2d между входным пунктом 3, рабочим пунктом 4a и выходным пунктом 7 обеспечивается, по меньшей мере, одним промежуточным манипулятором 8, предпочтительно, взаимодействующим, по меньшей мере, с одним основным манипулятором 9a, 9b, представляющим собой, например, механическую руку.

Как показано, в частности, на фиг. 1, промежуточный манипулятор 8 приспособлен для переноса первого формовочного барабана 2a из первого рабочего пункта 4a в промежуточный передаточный пункт 10. Промежуточный манипулятор 8 также приспособлен для переноса второго формовочного барабана 2b из промежуточного передаточного пункта 10 в первый рабочий пункт 4a.

В возможном альтернативном варианте, который не показан, промежуточный манипулятор 8 может выполнять только задачу передачи второго формовочного барабана 2b из промежуточного передаточного пункта 10 в первый рабочий пункт 4a.

Как показано, в частности, на фиг. 1, основной манипулятор 9a выполняет задачу передачи второго формовочного барабана 2b из входного пункта 3 в промежуточный передаточный пункт 10. Кроме того, или в качестве альтернативы, основной манипулятор 9a может быть предназначен для перемещения первого формовочного барабана 2a из промежуточного передаточного пункта 10 к выходному пункту 7.

Предпочтительно, промежуточный манипулятор 8 содержит, по меньшей мере, один захватывающий элемент 11a, 11b, образующий, по меньшей мере, два пункта загрузки/выгрузки, то есть, проксимальный и дистальный относительно первого рабочего пункта 4a, каждый из которых может быть связан с формовочным барабаном 2a, 2b. Более подробно, в примере, показанном на фиг. 1, применены первый захватывающий элемент 11a и симметрично противоположный второй захватывающий элемент 11b, каждый из которых соответствует одному из проксимального и дистального пунктов загрузки/выгрузки. Захватывающие элементы 11a, 11b установлены, по меньшей мере, на одной опорной конструкции 12, которая поочередно перемещается относительно первого рабочего пункта 4a между первым положением и вторым положением для перемещения захватывающих элементов 11a, 11b, предпочтительно, посредством переноса между промежуточным передаточным пунктом 10 и первым рабочим пунктом 4a.

Более подробно, когда опорная конструкция 12 находится в первом положении, дистальный пункт загрузки/выгрузки, представленный вторым захватывающим элементом 11b на фиг. 1, совпадает с промежуточным передаточным пунктом 10. Когда опорная конструкция 12 находится во втором положении, проксимальный пункт загрузки/выгрузки, представленный первым захватывающим элементом 11a на фиг. 1, совпадает с первым рабочим пунктом 4a.

Захватывающие элементы 11a, 11b несет вращающаяся конструкция 13, шарнирно установленная на опорной конструкции 12 в соответствии с первой осью Х вращения, которая, предпочтительно, проходит горизонтально и/или в центральном положении относительно указанных захватывающих элементов 11a, 11b.

Под действием приводов, осуществляемым известным образом, вращающаяся конструкция 13 движется посредством угловых поворотов на 180° для взаимного инвертирования положения захватывающих элементов 11a, 11b и, таким образом, проксимального и дистального пунктов загрузки/выгрузки.

Производственным циклом установки 1 управляют, следуя способу, в соответствии с которым первый формовочный барабан 2a загружается в первом рабочем пункте 4a, и второй формовочный барабан 2b загружается в дистальном пункте загрузки/выгрузки. В конце работы, выполненной в первом рабочем пункте 4a, первый формовочный барабан 2a выгружается в проксимальном пункте загрузки/выгрузки.

Более подробно, для передачи первого и второго формовочных барабанов 2a, 2b к рабочей станции 1 предусмотрено, что, когда первый формовочный барабан 2a связан с первым рабочим пунктом 4a для выполнения обработки соответствующей обрабатываемой шины, второй формовочный барабан 2b, несущий соответствующую шину для ее обработки, подхватывается из входного пункта 3, например, основным манипулятором 9a для захвата одним из захватывающих элементов 11b промежуточного манипулятора 8 в дистальном пункте загрузки/выгрузки, совпадающем с промежуточным передаточным пунктом 10. В конце обработки опорная конструкция 12 промежуточного манипулятора 8 выполняет перемещение из первого во второе положение, как показано пунктирной линией на фиг. 1.

Следовательно, захватывающий элемент 11a, соответствующий проксимальному пункту загрузки/выгрузки, служит для захвата первого формовочного барабана 2a для выгрузки его из первого рабочего пункта 4a. Посредством поворота на 180° вращающейся конструкции 13, проксимальный и дистальный пункты загрузки/выгрузки взаимно инвертируются, и, в результате, взаимное расположение первого и второго формовочных барабанов 2a, 2b, переносимых соответствующими захватывающими элементами 11a, 11b, меняется. Более подробно, первый формовочный барабан 2a перемещается в дистальный пункт загрузки/выгрузки, в то время как второй формовочный барабан 2b перемещается в проксимальный пункт загрузки/выгрузки и захватывается в первом рабочем пункте 4a. Предпочтительно, второй формовочный барабан 2b освобождается в первом рабочем пункте 4a одновременно с передачей первого формовочного барабана 2a в промежуточный передаточный пункт 10.

Посредством нового перехода опорной конструкции 12 к первому положению, первый формовочный барабан 2a достигает промежуточного передаточного пункта 10 для выгрузки основным манипулятором 9a, 9b из дистального пункта, полученного предыдущей инверсией, и перемещается к выходному пункту 7.

Когда работа происходит в стабилизированном режиме, в то время как первый формовочный барабан 2a связан с первым рабочим пунктом 4a для выполнения соответствующей обработки, второй формовочный барабан 2b связан с промежуточным манипулятором 8. Первый формовочный барабан 2a и второй формовочный барабан 2b оба связаны с промежуточным манипулятором 8 до передачи первого формовочного барабана 2a к выходному пункту 7 и/или до того, как второй формовочный барабан 2b будет связан с первым рабочим пунктом 4a.

Для ясности в следующей таблице представлена на не вносящем ограничений примере возможная схема производственного процесса для перемещения формовочных барабанов 2a, 2b между рабочим пунктом 4a, проксимальным пунктом загрузки/выгрузки и дистальным пунктом загрузки/выгрузки.

Рабочий цикл начинается снова с периодическим повторением выполнения указанных выше функций процесса посредством загрузки нового первого формовочного барабана в дистальном пункте загрузки/выгрузки, совпадающем с промежуточным передаточным пунктом 20, при этом новый формовочный барабан должен будет впоследствии заменить второй формовочный барабан 2b в рабочем пункте.

В указанной выше последовательности второй формовочный барабан 2b может быть подхвачен из входного пункта 3 до того, как первый формовочный барабан 2a подхватывается из первого рабочего пункта 4a. Кроме того, второй формовочный барабан 2b может освобождаться в первом рабочем пункте 4a и/или в промежуточном передаточном пункте 10 до того, как первый формовочный барабан 2a освобожден в выходном пункте 7. Таким образом, замена формовочных барабанов 2a, 2b в первом рабочем пункте 4a может происходить в пределах значительно уменьшенного промежутка времени.

На фиг. 2 показано второе решение для осуществления настоящего изобретения. В этом случае промежуточный манипулятор 8 связан с первым рабочим пунктом 4a и вторым рабочим пунктом 4b, предпочтительно, расположенными симметрично в промежуточном передаточном пункте 10.

Опорная конструкция 12 промежуточного манипулятора 8 подвижна между первым положением, в котором один из захватывающих элементов 11a, 11b связан с первым рабочим пунктом 4a, вторым положением, в котором противоположный захватывающий элемент связан со вторым рабочим пунктом 4b, и третьим промежуточным положением, показанным на фиг. 3, в котором оба захватывающих элемента 11a, 11b освобождаю от соответствующих рабочих пунктов 4a, 4b.

Опорная конструкция 12 промежуточного манипулятора 8 может вращаться также вокруг второй оси Y вращения, которая, предпочтительно, вертикальна и/или ортогональна к первой оси X вращения. Когда опорная конструкция 12 находится в третьем промежуточном положении посредством, например, углового вращения на 90° так или иначе, захватывающие элементы 11a, 11b промежуточного манипулятора 8 служат для индивидуального перехода в промежуточное передаточное положение 10.

Промежуточный манипулятор 8 взаимодействует с первым основным манипулятором 9a, приспособленным для переноса формовочных барабанов 2a, 2b, 2c, 2d из входного пункта 3 в промежуточный передаточный пункт 10, и вторым основным манипулятором 9b для передачи формовочного барабана 2a, 2b, 2c, 2d из промежуточного передаточного пункта 10 к выходному пункту 7. Однако может использоваться один основной манипулятор 9a, связанный с обоими входным 3 и выходным 7 пунктами.

Во время обработки на первом формовочном барабане 2a, ранее загруженном в первый рабочий пункт 4a, опорная конструкция 12 вращается вокруг второй оси Y вращения, как показано пунктирной линией, таким образом, что один из захватывающих элементов 11a, 11b переводится в промежуточный передаточный пункт 10 для приема второго формовочного барабана 2b, подхватываемого из входного пункта 3 первым основным манипулятором 9a.

Посредством нового поворота на 90° второй формовочный барабан 2b переводится в дистальное положение загрузки/выгрузки относительно первого рабочего пункта 4a.

Когда обработка в первом рабочем пункте 4a закончена, захватывающий элемент 11a, помещенный в проксимальное положение загрузки/выгрузки, захватывает первый формовочный барабан 2a благодаря продвижению опорной конструкции 12.

Вращение опорной конструкции 12 на 180° вокруг первой оси Х вращения вызывает инверсию расположения захватывающего элемента 11a, 11b и, таким образом, замену первого формовочного барабана 2a вторым формовочным барабаном 2b в первой рабочей станции.

Опорная конструкция 12 перемещается в обратном направлении к третьему положению и выполняет поворот на 90° вокруг второй оси Y вращения для помещения первого формовочного барабана 2a в промежуточное передаточное положение 10 таким образом, что указанный первый барабан может быть подхвачен вторым основным манипулятором 9b и перемещен к выходному пункту 7.

Таким образом, третий формовочный барабан 2c, подхваченный из промежуточного передаточного пункта 10 первым основным манипулятором 9a, может находиться в захватывающем элементе 11a, освобожденном от первого формовочного барабана 2a.

Опорная конструкция 12 вращается снова вокруг второй оси Y вращения, перенося третий формовочный барабан 2c к дистальному положению загрузки/выгрузки относительно второго рабочего пункта 4b, где обработка почти закончена на ранее загруженном четвертом формовочном барабане 2d.

Когда обработка во втором рабочем пункте 4b закончена, захватывающий элемент, помещенный в проксимальное положение загрузки/выгрузки, захватывает четвертый формовочный барабан 3d вследствие продвижения опорной конструкции 12.

Новое вращение опорной конструкции 12 на 180° вокруг первой оси Х вращения вызывает инверсию расположения захватывающих элементов 11a, 11b и, следовательно, замену четвертого формовочного барабана 2d с третьим формовочным барабаном 2c во втором рабочем пункте 4b.

Опорная конструкция 12 перемещается в обратном направлении снова к третьему положению и поворачивается на 90° вокруг второй оси Y вращения для помещения четвертого формовочного барабана 2b в промежуточный передаточный пункт 10, при этом барабан 2d, таким образом, подхватывается вторым основным манипулятором 9b для перемещения к выходному пункту 7.

Новый формовочный барабан, подхваченный из входного пункта 3 первым основным манипулятором 9a, будет загружен в захватывающий элемент в промежуточном передаточном пункте 10, давая начало новому циклу работы.

Таким образом, можно связывать два рабочих пункта 4a, 4b в одной рабочей станции 1, оба из которых связаны с пунктами загрузки/выгрузки одного промежуточного манипулятора 8.

В отличие от решения, описанного со ссылками на фиг 2, в третьем варианте осуществления изобретения, показанном на фиг. 3, опорная конструкция 12 промежуточного манипулятора 8 подвижна вдоль первого направления "A" от каждого из рабочих пунктов 4a, 4b и к ним и, кроме того, вдоль второго направления "B", перпендикулярного первому направлению.

Эта ситуация по сравнению с примером, показанным на фиг. 2, допускает расположение промежуточного передаточного пункта 10 на удалении от рабочих пунктов 4a, 4b таким образом, чтобы перемещению основных манипуляторов 9a, 9b не препятствовала объемистость указанных рабочих пунктов 4a, 4b. Промежуточный манипулятор 8 фактически может перемещаться из пространства, включенного между двумя рабочими станциями 4a, 4b, для достижения промежуточного передаточного пункта 10, расположенного относительно удаленно от рабочих пунктов 4a, 4b.

На фиг. 4 показан четвертый пример осуществления настоящего изобретения, в котором промежуточный манипулятор 8 содержит первый захватывающий элемент 11a и второй 11b захватывающий элемент, связываемые с первым рабочим пунктом 4a и вторым рабочим пунктом 4b, соответственно.

Опорная конструкция 12 промежуточного манипулятора 8 поочередно перемещается, предпочтительно, при отсутствии вращений вокруг первой и/или второй осей X, Y вращения, описанных выше со ссылками на решения, показанные на фиг. 1-3, между первым положением, в котором первый захватывающий элемент 11a действует в первом рабочем пункте 4a (соответствующем проксимальному пункту загрузки/выгрузки относительно указанного первого рабочего пункта 4a), в то время как второй захватывающий элемент 11b находится в промежуточном передаточном пункте 10 (соответствующем дистальному пункту загрузки/выгрузки относительно первого рабочего пункта 4a), и вторым положением, в котором, как показано, второй захватывающий элемент 11b действует во второй рабочем пункте 4b (соответствующем дистальному пункту загрузки/выгрузки относительно первого рабочего пункта 4a), в то время как первый захватывающий элемент 11a находится в промежуточном передаточном пункте 10 (соответствующему проксимальному пункту загрузки/выгрузки относительно указанного первого рабочего пункта 4a).

Первый формовочный барабан 2a и четвертый формовочный 2d барабан, таким образом, могут подхватываться первым захватывающим элементом 11a и вторым 11b захватывающим элементом, соответственно, для перемещения из соответствующего рабочего пункта в промежуточный передаточный пункт 10.

По меньшей мере, один основной манипулятор 9a работает во входном пункте 3, выходном пункте 7, первом рабочем пункте 4a, втором рабочем пункте 4b и промежуточном передаточном пункте 10.

Первый формовочный барабан 2a подхватывается из входного пункта 3 и загружается в первом рабочем пункте 4a в результате работы основного манипулятора 9a, в то время как во втором рабочем пункте 4b выполняется обработка на четвертом формовочном барабане 2d.

В то время как обработка на первом формовочном барабане 2a, ранее загруженном в первый рабочий пункт 4a, приближается к концу, основной манипулятор 9a подхватывает второй формовочный барабан 2b из входного пункта 3 и переносит его к первому рабочему пункту 4a, делая его готовым к загрузке в пункт. В конце обработки в первом рабочем пункте 4a промежуточный манипулятор 8 подхватывает первый формовочный барабан 2a первым захватывающим элементом 11a и, удаляясь посредством перемещения из первого рабочего пункта 4a, передает сам барабан в промежуточный передаточный пункт 10, делая второй захватывающий элемент 11b готовым к подхвату четвертого формовочного барабана, который готов к обработке во втором рабочем пункте 4b.

Тем временем, основной манипулятор 9a загружает второй формовочный барабан 2b в первый рабочий пункт 4a. Основной манипулятор 9a тогда достигает промежуточного передаточного пункта 10 для подхвата первого формовочного барабана 2a, как показано на фиг. 4, и передает его в выходной пункт 7.

Впоследствии основной манипулятор 9a подхватывает третий формовочный барабан 2c из входного пункта 3 для перемещения его ко второму рабочему пункту 4b, в котором обработка на четвертом формовочном барабане 2d приближается к концу. В конце этой обработки четвертый формовочный барабан 2d подхватывается промежуточным манипулятором при помощи второго захватывающего элемента 11b и перемещается в промежуточный передаточный пункт 10, в то время как первый захватывающий элемент 11a готов к подхвату второго формовочного барабана 2b в первом рабочем пункте 4a. Основной манипулятор 9a освобождает третий формовочный барабан 2c во втором рабочем пункте 4b и затем достигает промежуточного передаточного пункта 10 для подхвата четвертого формовочного 2d барабана и передает его в выходной пункт 7.

Основной манипулятор 9a снова достигает входного пункта 3 для подхвата нового сборочного барабана и начала нового рабочего цикла.

Таким образом, можно управлять потоком формовочных барабанов 2a, 2b, 2c, 2d в первом и втором рабочих пунктах 4a, 4b с использованием только одного основного манипулятора 9a и только одного промежуточного манипулятора 8 в упрощенной конструкции.

На фиг. 5 показан пятый пример осуществления изобретения. В отличие от описанного выше со ссылками на фиг. 4, первый и второй захватывающие элементы промежуточного манипулятора 8 несет первая опорная конструкция 12a и вторая опорная конструкция 12b, соответственно. Каждая опорная конструкция 12a, 12b поочередно перемещаются от соответствующих первого и второго рабочих пунктов 4a, 4b и к ним между первым положением и вторым положением для сообщения перемещения соответствующему формовочному барабану 2a, 2b, 2c, 2d из первого и второго рабочих пунктов 4a, 4b к соответствующим первому и второму промежуточным передаточным пунктам 10, 10b, расположенным на небольшом расстоянии друг от друга или, возможно, совпадающим друг с другом.

Каждый из первого и второго рабочих пунктов 4a, 4b, таким образом, формирует вместе с соответствующей опорной конструкцией 12a, 12b промежуточного манипулятора 8 отдельный и независимый узел относительно другого рабочего пункта, причем узел связан с, по меньшей мере, одним основным манипулятором 9a в одной рабочей станции 1.

В показанном примере один основной манипулятор 9a взаимодействует с обеими подвижными конструкциями 10a, 10b для обслуживания обоих рабочих пунктов 4a, 4b таким же образом, как описано со ссылками на фиг. 4. Согласно возможному варианту, который не показан, также применимому в примере, показанном на фиг. 4, могут быть применены первый и второй манипуляторы 9a, 9b, которые соответственно, приспособлены для загрузки формовочных барабанов 2a, 2b, 2c, 2d из входного пункта 3 в рабочие пункты 4a, 4b и выгрузки формовочных барабанов 2a, 2b, 2c, 2d из соответствующих промежуточных передаточных пунктов 10a, 10b к выходному пункту 7, таким же образом, как описано со ссылками на фиг. 2 и 3.

В показанном примере первая и вторая опорные конструкции 12a, 12b промежуточного манипулятора 8 подвижны вдоль одного направления между рабочими пунктами 4a, 4b, расположенными зеркально относительно друг друга. В возможном варианте траектории перемещения могут, соответственно, иметь ориентацию, например, под углом 90° для соответствия разным техническим условиям компоновки установки.

Изобретение относится к способу управления производственным циклом установки для производства шин, способу сборки шин, установке для сборки шин для колес транспортных средств. Установка для сборки шин снабжена множеством рабочих пунктов. Один первый рабочий пункт связан с, по меньшей мере, двумя пунктами загрузки/выгрузки, проксимальным и дистальным, соответственно. Каждый из рабочих пунктов и пункты загрузки/выгрузки связаны с формовочным барабаном. Производственным циклом управляют согласно способу, включающему: (I) загрузку первого формовочного барабана в указанный, по меньшей мере, один первый рабочий пункт; (II) загрузку второго формовочного барабана в дистальный пункт загрузки/выгрузки; (III) в конце работы, выполненной в, по меньшей мере, одном первом рабочем пункте, выгрузку первого формовочного барабана в проксимальный пункт загрузки/выгрузки. Изобретение обеспечивает повышение производительности изготовления шин. 3 н. и 33 з.п. ф-лы, 5 ил.

1. Способ управления производственным циклом установки для производства шин, при этом установка снабжена множеством рабочих пунктов (4а, 4b), причем, по меньшей мере, один первый рабочий пункт (4а) связан с, по меньшей мере, двумя пунктами загрузки/выгрузки, проксимальным и дистальным, соответственно, при этом каждый из рабочих пунктов (4а, 4b) и пункты загрузки/выгрузки выполнены с возможностью связывания с формовочным барабаном (2а, 2b, 2с, 2d), причем способ включает:

(I) работу на первом формовочном барабане (2а), загруженном в указанный, по меньшей мере, один первый рабочий пункт (4а);

(II) подхват второго формовочного барабана (2b) из входного пункта (3) и загрузку второго формовочного барабана (2b) в дистальный пункт загрузки/выгрузки;

(III) в конце работы, выполненной в, по меньшей мере, одном первом рабочем пункте (4а), подхват первого формовочного барабана (2а) из указанного первого рабочего пункта (4а) и выгрузку первого формовочного барабана (2а) в проксимальный пункт загрузки/выгрузки;

при этом способ дополнительно включает:

(IV) взаимное инвертирование дистального и проксимального пунктов загрузки/выгрузки, связанных со вторым формовочным барабаном (2b) и первым формовочным барабаном (2а), соответственно;

(V) подхват и выгрузку первого формовочного барабана (2а) из дистального пункта, полученного при предыдущей инверсии.

2. Способ по п.1, включающий повторное выполнение этапов (I), (II), (III), (IV), (V).

3. Способ по п.1, при котором дополнительно используют, по меньшей мере, один второй рабочий пункт (4b), связанный с, по меньшей мере, двумя соответствующими пунктами загрузки/выгрузки, причем каждый из первого и второго рабочих пунктов (4а, 4b) формирует отдельный и независимый узел относительно другого рабочего пункта (4а, 4b).

4. Способ по п.1, при котором дополнительно используют, по меньшей мере, один второй рабочий пункт (4b), причем первый и второй рабочие пункты (4а, 4b) связаны с одними и теми же, по меньшей мере, двумя пунктами загрузки/выгрузки.

5. Способ по п.1, включающий:

(VI) выгрузку второго формовочного барабана (2b) из дистального пункта.

6. Способ по п.5, при котором этап (VI) осуществляют перед этапом (III).

7. Способ сборки шин, включающий использование множества формовочных барабанов (2а, 2b, 2с, 2d), каждый из которых выполнен с возможностью размещения обрабатываемой шины, и, по меньшей мере, одной рабочей станции (1), предназначенной для выполнения, по меньшей мере, одной соответствующей обработки обрабатываемой шины, при этом передача, по меньшей мере, одного первого и одного второго формовочного барабана (2а, 2b, 2с, 2d) к, по меньшей мере, одной рабочей станции (1) включает:

подхват второго формовочного барабана (2b) из входного пункта (3), при этом барабан подвергается одной из обработок в первом рабочем пункте (4а), представляющем собой часть самой рабочей станции (1);

подхват первого формовочного барабана (2а) из первого рабочего пункта (4а), причем барабан подвергается обработке в самом первом рабочем пункте (4а);

захват второго формовочного барабана (2b) в первом рабочем пункте (4а);

передачу первого формовочного барабана (2а) к выходному пункту (7);

причем, по меньшей мере, один из второго формовочного барабана (2b) и первого формовочного барабана (2а) перемещают в промежуточный передаточный пункт (10) до осуществления взаимодействия в первом рабочем пункте (4а) или перемещения в выходной пункт (7), соответственно.

8. Способ по п.7, при котором второй формовочный барабан (2b) подхватывают из входного пункта (3) до того, как первый формовочный барабан (2а) был подхвачен из первого рабочего пункта (4а).

9. Способ по п.7, при котором второй формовочный барабан (2b) освобождается в первом рабочем пункте (4а) или в промежуточном передаточном пункте до того, как первый формовочный барабан (2а) освобождается в выходном пункте (7).

10. Способ по п.7, при котором второй формовочный барабан (2b) освобождают в первом рабочем пункте (4а) одновременно с передачей первого формовочного барабана (2а) в промежуточный передаточный пункт (10).

11. Способ по п.7, при котором передача первого формовочного барабана (2а) в промежуточный передаточный пункт (10) включает: подхват первого формовочного барабана (2а) из первого рабочего пункта (4а) захватывающим элементом (11а, 11b), удерживаемым опорной конструкцией (12), причем опорная конструкция (12) поочередно перемещается относительно первого рабочего пункта (4а) между первым положением и вторым положением для переноса первого формовочного барабана (2а) от первого рабочего пункта (4а) в промежуточный передаточный пункт (10).

12. Способ по п.7, при котором захват второго формовочного барабана (2b) в первом рабочем пункте (4а) включает: подхват второго формовочного барабана (2b) из промежуточного передаточного пункта (10) первым захватывающим элементом (11а), удерживающим опорной конструкцией (12), причем опорная конструкция (12) поочередно перемещается относительно первого рабочего пункта (4а) между первым положением и вторым положением для переноса второго формовочного барабана (2b) из промежуточного передаточного пункта в первый рабочий пункт (4а).

13. Способ по п.7, при котором захват второго формовочного барабана (2b) в первом рабочем пункте (4а) включает:

передачу второго формовочного барабана (2b) из входного пункта (3) в промежуточный передаточный пункт (10);

подхват второго формовочного барабана (2b) из промежуточного передаточного пункта (10) первым захватывающим элементом (11а), взаимно соединенным со вторым захватывающим элементом (11b) подвижной опорной конструкцией (12);

перемещение подвижной опорной конструкции (12) в первый рабочий пункт (4а) для подхвата первого формовочного барабана (2а) из первого рабочего пункта (4а) вторым захватывающим элементом (11b);

инвертирование взаимного расположения первого и второго захватывающих элементов (11а, 11b) для переноса второго формовочного барабана (2b) в первый рабочий пункт (4а);

перемещение подвижной опорной конструкции (12) из первого рабочего пункта (4а) для переноса первого формовочного барабана (2а) в промежуточное передаточное положение (10а).

14. Способ по п.7, дополнительно включающий этап подхвата третьего формовочного барабана (2с) из входного пункта (3), при этом барабан подвергается одной из указанных обработок во втором рабочем пункте (4b), являющемся частью рабочей станции (1);

подхвата четвертого формовочного барабана (2d), прошедшего обработку в рабочей станции (1) второго рабочего пункта (4b);

захват третьего формовочного барабана (2с) во втором рабочем пункте (4b) одновременно с передачей четвертого формовочного барабана (2d) в промежуточный передаточный пункт (10).

15. Способ по п.13, дополнительно включающий этап подхвата третьего формовочного барабана (2с) из входного пункта (3), при этом барабан подвергается одной из указанных обработок во втором рабочем пункте (4b), являющемся частью рабочей станции (1);

подхвата четвертого формовочного барабана (2d), прошедшего обработку в рабочей станции (1) второго рабочего пункта (4b);

захват третьего формовочного барабана (2с) во втором рабочем пункте (4b) одновременно с передачей четвертого формовочного барабана (2d) в промежуточный передаточный пункт (10);

при этом подхват третьего формовочного барабана (2с) и четвертого формовочного барабана (2d) осуществляют первым захватывающим элементом (11а) и вторым захватывающим элементом (11b), соответственно.

16. Способ по п.15, при котором третий формовочный барабан (2с) подхватывают после того, как первый формовочный барабан (2а) освобожден в промежуточный передаточный пункт.

17. Способ по п.14, при котором первый формовочный барабан (2а) и четвертый формовочный барабан (2d) подхватывают из первого рабочего пункта (4а) и второго рабочего пункта (4b), соответственно, первым захватывающим элементом (11а) и вторым захватывающим элементом (11b), которые несет опорная конструкция, причем опорная конструкция поочередно перемещается относительно рабочих пунктов между первым положением и вторым положением, вызывая перемещение первого формовочного барабана (2а) и четвертого формовочного барабана (2d) из соответствующего рабочего пункта в промежуточный передаточный пункт.

18. Способ по п.14, при котором первый формовочный барабан (2а) и четвертый формовочный барабан (2d) подхватывают из первого рабочего пункта (4а) и второго рабочего пункта (4b), соответственно, первым захватывающим элементом (11а) и вторым захватывающим элементом (11b), которые несет первая опорная конструкция (12а) и вторая опорная конструкция (12b), соответственно, причем каждая из первой и второй опорных конструкций (12а, 12b) поочередно перемещается относительно рабочих пунктов между первым положением и вторым положением для сообщения перемещения первому формовочному барабану (2а) и четвертому формовочному барабану (2d), соответственно, из соответствующего рабочего пункта в промежуточный передаточный пункт.

19. Способ по п.17 или 18, при котором второй захватывающий элемент (11b) подхватывает четвертый формовочный барабан (2d), когда первый захватывающий элемент (11а) находится в промежуточном передаточном пункте.

20. Способ по п.7, при котором каждый формовочный барабан (2а, 2b, 2с, 2d) перемещают из каждой рабочей станции (1) к следующей рабочей станции (1).

21. Установка для сборки шин для колес транспортных средств, содержащая:

по меньшей мере, одну рабочую станцию (1), имеющую, по меньшей мере, один первый рабочий пункт (4а), связанный с формовочным барабаном (2а, 2b, 2с, 2d);

по меньшей мере, два формовочных барабана (2а, 2b, 2с, 2d);

по меньшей мере, один основной манипулятор (9а, 9b) для подхвата второго формовочного барабана (2b) из входного пункта (3);

по меньшей мере, один промежуточный манипулятор (8) для переноса второго формовочного барабана (2b) из промежуточного передаточного пункта (10) в первый рабочий пункт и/или передачи первого формовочного барабана (2а) из первого рабочего пункта в промежуточный передаточный пункт (10);

при этом, по меньшей мере, первый формовочный барабан (2а) связывается с промежуточным манипулятором (8) до того, как первый формовочный барабан (2а) перемещается к выходному пункту (7).

22. Установка по п.21, выполненная с возможностью связывания первого формовочного барабана (2а) и второго формовочного барабана (2b) с промежуточным манипулятором (8) до того, как первый формовочный барабан (2а) будет перемещен к выходному пункту (7).

23. Установка по п.21, выполненная с возможностью связывания первого формовочного барабана (2а) и второго формовочного барабана (2b) с промежуточным манипулятором (8) до того, как второй формовочный барабан (2b) будет связан с первым рабочим пунктом (4а).

24. Установка по п.21, в которой указанный, по меньшей мере, один основной манипулятор (9а, 9b) выполнен с возможностью перемещения второго формовочного барабана (2b) из входного пункта (3) в промежуточный передаточный пункт (10) и/или перемещения первого формовочного барабана (2а) из промежуточного передаточного пункта (10) к выходному пункту (7).

25. Установка по п.21, в которой указанный, по меньшей мере, один основной манипулятор (9а, 9b) выполнен с возможностью перемещения второго формовочного барабана (2b) из входного пункта (3) в первый рабочий пункт (4а) и/или передачи первого формовочного барабана (2а) из первого рабочего пункта (4а) к выходному пункту (7).

26. Установка по п. 21, в которой промежуточный манипулятор (8) содержит:

по меньшей мере, один первый захватывающий элемент (11а), выполненный с возможностью зацепления с каждым формовочным барабаном (2а, 2b);

по меньшей мере, одну опорную конструкцию (12), несущую первый захватывающий элемент (11а) и поочередно перемещающуюся относительно, по меньшей мере, одного первого рабочего пункта (4а) между первым положением и вторым положением для сообщения перемещения, по меньшей мере, одному первому захватывающему элементу (11а) между промежуточным передаточным пунктом (10) и первым рабочим пунктом (4а).

27. Установка по п.21, в которой промежуточный манипулятор (8) содержит, по меньшей мере, два симметрично противоположных захватывающих элемента (11а, 11b).

28. Установка по п.21, в которой промежуточный манипулятор (8) связан с первым рабочим пунктом (4а) и вторым рабочим пунктом (4b).

29. Установка по п.28, в которой первый и второй рабочие пункты (4b) симметрично расположены относительно промежуточного передаточного пункта (10).

30. Установка по п.21, в которой промежуточный манипулятор (8) содержит первый захватывающий элемент (11а) и второй захватывающий элемент (11b), связанные с первым рабочим пунктом (4а) и вторым рабочим пунктом (4b), являющимися частью рабочей станции (1), соответственно.

31. Установка по п.27, в которой каждый из захватывающих элементов (11а, 11b) работает в соответствующем рабочем пункте (4а, 4b), когда другой захватывающий элемент (11а, 11b) находится в промежуточном передаточном пункте (10).

32. Установка по п.27, в которой, по меньшей мере, два захватывающих элемента (11а, 11b) несет вращающаяся конструкция (13), шарнирно установленная на опорной конструкции (12) в соответствии с первой осью (X) вращения.

33. Установка по п.32, в которой первая ось (X) вращения расположена в центральном положении относительно захватывающих элементов (11а, 11b).

34. Установка по п.32, в которой опорная конструкция (12) выполнена с возможностью вращения вокруг второй оси (Y) вращения, ортогональной к первой оси (X) вращения.

35. Установка по п.32, в которой опорная конструкция (12) подвижна в первом направлении (А) из первого рабочего пункта (4а) и втором направлении (В), перпендикулярном первому направлению (А).

36. Установка по п.21, в которой основной манипулятор (9а, 9b) содержит механическую руку.

| US 2005194101 A1, 08.09.2005 | |||

| DE 19918523 C1, 20.04.2000 | |||

| WO 2008043382 A1, 17.04.2008 | |||

| US 4443290 A, 17.04.1984 | |||

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ РАЗНОТИПНЫХ ШИН | 2001 |

|

RU2258608C2 |

Авторы

Даты

2016-03-10—Публикация

2010-11-15—Подача