Изобретение относится к установке и способу изготовления разнотипных шин.

Шина для автомобильных колес обычно содержит конструкцию каркаса, по существу состоящую из одного или нескольких слоев каркаса, имеющих по существу форму тороидной конфигурации и в которых их противоположные в осевом направлении боковые края сцеплены с соответствующими кольцевыми усиливающими конструкциями, включающими в себя проходящие по окружности нерастяжимые усилительные ленточки, обычно называемые «проволочными сердечниками борта». Каждая кольцевая усиливающая конструкция входит в состав т.н. «борта», выполненного вдоль внутреннего проходящего по кругу края шины для прикрепления шины к соответствующему установочному ободу.

Конструкцию брекера, содержащую одну или несколько полос брекера в виде замкнутой петли, по существу состоящей из текстильных или металлических кордов, соответствующим образом ориентированных относительно друг друга и относительно кордов, относящихся к прилегающим слоям каркаса, помещают на конструкцию каркаса в радиальном наружном положении.

Полосу протектора, обычно являющуюся полосой эластомерного материала соответствующей толщины, также наносят на брекерную конструкцию в радиальном наружном положении.

Необходимо отметить, что в данном описании термин «эластомерный метериал» обозначает каучуковую смесь в ее совокупности; т.е. весь материал, сформированный по меньшей мере одной полимерной основой, соответствующим образом амальгамированной с усиливающими наполнителями и/или технологическими присадками разных типов.

Пару боковин, каждая из которых покрывает боковую часть шины между т.н. плечевой зоной шины вблизи соответствующего бокового края полосы протектора и соответствующим бортом, наносят на противоположных сторонах шины.

Необходимо отметить, что в этой конструкции каждый тип шины по существу отличается от других совокупностью химических и физических, конструкционных, габаритных и внешних характеристик.

Химические и физические характеристики по существу относятся к типу и составу материалов, и в частности к составам различных смесей, используемых в производстве эластомерных материалов. Конструкционные характеристики по существу определяют число и тип имеющихся в шине конструкционных компонентов и их расположение относительно друг друга в конструкции шины. Габаритные характеристики относятся к геометрическим измерениям и к профилю поперечного сечения шины (наружный диаметр, максимальная ширина корда, высота боковой стенки и их соотношение, т.е. соотношение сечения) и далее просто упоминаются как «технические характеристики». Внешние характеристики представляют собой внешнюю форму поверхности качения протектора, декоративные рисунки и разные надписи или знаки, выполненные на шине; и далее здесь упоминаются как «рисунок протектора».

Обычные способы изготовления включают в себя четыре разных этапа изготовления шин:

А) приготовление смесей,

Б) производство отдельных конструкционных компонентов,

В) последовательная сборка разных конструкционных компонентов с получением шины-полуфабриката на барабане или соответствующей опоре,

Г) вулканизация шины-полуфабриката с последующей штамповкой рисунка протектора на внешней поверхности шины.

В данном изобретении термин «тип шины» обозначает шину с определенными техническими характеристиками, входящими в ее состав конструкционными компонентами, и с определенным рисунком протектора.

Для снижения производственных издержек технологические разработки в основном направлены на поиск технических решений, которые должны обеспечить производство все более быстродействующего и надежного оборудования для сведения к минимуму времени, необходимого для изготовления каждой шины, при этом сохраняя или повышая качество готовой продукции.

Высокопроизводительные - с точки зрения количества произведенных изделий в единицу времени - установки используют технологическое оборудование, сократившее варианты модификации (или иначе говоря которое может производить только ограниченный ассортимент типов шин), но максимально увеличивающее производство шин с одинаковыми конструкционными характеристиками. Например, производительность самых современных установок может доходить приблизительно до двух каркасов в минуту, и средняя общая производительность месяца работы по каждому изделию (типу шин) может составлять 3200 штук; при этом на переход на производство другого изделия занимает 375 мин.

Также делались попытки сократить или устранить складирование полуфабрикатов между теми или иными четырьмя указанными выше производственными этапами для сведения к минимуму издержек и проблем, возникающих всякий раз, когда необходимо заменять производимый тип шины. Например, в ЕР 922561 предложен способ управления производством шин, согласно которому для уменьшения или устранения времени складирования шин-полуфабрикатов и числа складируемых шин-полуфабрикатов обеспечивают комплексную установку вулканизации, имеющую несколько пресс-форм, выполненных с возможностью постоянного приема продукции комплексной установки производства шин. Изготовление разнотипных шин, особенно шин с разными техническими характеристиками, обеспечивают путем замены и/или переналадки время от времени оборудования комплексной установки производства шин наряду с заменой пресс-форм в комплексной установке вулканизации.

Было обнаружено, что во всех случаях производство шин влечет затраты, растущие вместе с увеличением разнообразия типов изготавливаемых шин: в частности, необходимо вмешиваться в технологические процессы и/или в работу установок производства смеси, чтобы обеспечить возможность производства компонентов с новыми или иными физическими и химическими характеристиками, и/или в работу производственных установок отдельных конструкционных компонентов для изменения технических характеристик выпускаемых шин. Также необходимо изменять рабочую последовательность (другой способ сборки) и/или оборудование и регулировку производственного оборудования всякий раз, когда вносятся изменения в конструкцию и/или технические характеристики производимой шины. Наконец, необходимо иметь по меньшей мере одну вулканизационную пресс-форму для каждой из разных пар «рисунок протектора - технические условия».

Все вышесказанное обусловливает дополнительные затраты на закупку пресс-форм с разными техническими характеристиками и с разными рисунками протектора и на закупку другого оборудования; влечет издержки по его монтажу, производственные потери из-за простоя оборудования (смена технологического процесса или оборудования обычно обусловливает простой оборудования) и также потери материала. Например, в случае непрерывного производства компонентов: простой последующих установок и/или изменение характеристик компонентов дает избыточное производство, которое нужно отбраковать, поскольку повторное его использование невозможно.

Ввиду вышеизложенного производство большого числа типов шин в одной установке по существу нежелательно, особенно если задача заключается в сведении к минимуму издержек. Фактически эта задача несовместима с частой сменой оборудования и технологических процессов. Было замечено, что при применении производственных процессов обычного типа, когда объем сбыта каждого отдельного типа достаточно высокий, число производственных установок можно умножить таким образом, чтобы обеспечить возможность непрерывного производства отличающегося от других типов в каждой установке, тем самым сведя к минимуму указанные выше недостатки. С другой стороны, если объемы предполагаемого сбыта для определенных типов особо невелики, например годовой сбыт, то также возможно в каждом случае вести все производство по меньшей мере один год непосредственно и непрерывно, чтобы сдерживать производственные издержки для этих типов. Но такая система может неблагоприятно сказаться на качестве реализуемой продукции и увеличить складские издержки, поскольку продукция остается в виде товарного запаса в течение длительного срока. Также возрастает риск сбыта, например, в результате непредвиденного быстрого морального старения продукции; и возрастают финансовые затраты капитала, связанного в товарных запасах продукции, и затраты на установку пресс-форм, которые используются только в течение ограниченного срока, необходимого для завершения производства прогнозируемого пониженного объема.

Для решения этих проблем был разработан производственный способ, согласно которому каждую группу шин, одинаковую с другой группой с производственной точки зрения, разделяют на суточные партии, каждая из которых содержит то число шин, которое достаточно для суточной производительности одной пресс-формы. Таким образом, производство шин с разными техническими характеристиками и/или разными конструкционными характеристиками оптимизируют за счет устранения необходимости складирования больших количеств шин-полуфабрикатов и вулканизованных шин. Этот способ описывают в патентной заявке ЕР 875364.

В установке производства шин: этап вулканизации шины выполняют в течение периода, который по существу одинаков для ассортиментов всех типов шин, но, с другой стороны, время изготовления шины значительно отличается в соответствии с типом изготавливаемой шины. Причем нанесение даже одного компонента занимает разную длительность для разных типов шин.

Это обстоятельство препятствует частой смене типа в описываемой выше установке, т.к. необходимость предусматривать некоторое время ожидания для этапа вулканизации будет возникать всякий раз, когда вулканизуемая шина относится к другому типу, отличающемуся от предыдущего в технологической последовательности шин-полуфабрикатов.

Помимо этого, частая смена типа шины в одной и той же технологической партии также обусловливает смену оборудования для изготовления разных типов, в результате чего сроки ожидания увеличиваются в еще большей степени.

В данном изобретении: термин «серийная технологическая установка» обозначает установку, в которой отдельные этапы обработки шины осуществляют согласно установленной последовательности, т.е. в этой последовательности каждый этап обработки шины начинается сразу после окончания предыдущего этапа.

Было обнаружено, что в серийной технологической установке общее время производственного процесса зависит от самого медленного технологического этапа.

В данном изобретении: термин «критический технологический период» обозначает технологический период, в течение которого во время технологической последовательности производства шины какие-либо изменения оборудования не планируются.

Была решена проблема управления функциями установки таким образом, что в течение одного критического периода производят отличные друг от друга типы шин, и при этом сводятся к минимуму сроки ожидания, обусловленные в основном разной скоростью этапов изготовления шин-полуфабрикатов.

Согласно данному изобретению обеспечивается установка производства шин, в которой разные типы шин можно изготавливать в течение одного и того же критического технологического периода, без увеличения сроков ожидания.

В частности, предложена установка для изготовления шин-полуфабрикатов разных типов путем последовательной сборки составляющих компонентов на тороидных барабанах заданных размеров. Поэтому, после того как будет определено число производимых шин по каждому типу в течение критического периода, можно будет определить последовательность введения разных барабанов в установку и последовательность для разных технологических этапов, и это обеспечит возможность выдерживать по существу постоянное среднее время производства количества шин-полуфабрикатов для данного критического периода. В этой установке: обработка и последовательность нанесения разных компонентов на барабане не являются одинаковыми для всех типов шины, и при этом разные типы производят в течение одного и того же критического периода.

Шину собирают в последовательных рабочих станциях, на каждой из которых один из указанных составляющих отдельных компонентов наносят на барабан.

Предлагается установка, в которой каждой рабочей станцией управляет местный процессор, выполненный с возможностью опознания поступающего на него барабана и, следовательно, типа производимой шины. Каждый местный процессор осуществляет сообщение с центральным процессором установки, который управляет прохождением барабана от одной рабочей станции на другую и распределяет управление по разным рабочим станциям.

Один из признаков данного изобретения относится к установке по одновременному производству разнотипных шин, содержащей множество рабочих блоков, действующих последовательно, отличающейся тем, что она содержит:

центральный процессор, выполненный с возможностью задавать последовательное выполнение множества рабочих этапов в рабочих станциях; при этом каждая из них содержит по меньшей мере один блок из числа указанных рабочих блоков согласно одной или нескольким заданным последовательностям типов шин;

местный процессор, связанный с каждой рабочей станцией и выполненный с возможностью идентифицировать тип шин, соответствующий барабану, предоставляемому каждому блоку из числа указанных рабочих блоков, и с возможностью выбора одной процедуры из числа заранее заданной группы рабочих процедур для каждого из указанных рабочих блоков, которая является определенной для того типа шин, который соответствует барабану, на котором производят работу.

При этом каждый барабан содержит код, идентифицирующий тип производимой на нем шины.

При этом каждая рабочая станция содержит по меньшей мере одно считывающее устройство, которое считывает код, идентифицирующий тип шины.

Идентификационный код предпочтительно обозначен на вале барабана.

Код, идентифицирующий тип шины, предпочтительно является штрих-кодом.

Считывающее устройство, считывающее идентификационный код, предпочтительно связано с каждым блоком из числа рабочих блоков.

Считывающее устройство, которое считывает идентификационный код, предпочтительно связано с роботизированным манипулятором каждого рабочего блока.

Данное изобретение относится также к способу изготовления разнотипных шин в автоматической установке, содержащей совокупность рабочих блоков, действующих последовательно, в котором

в центральном процессоре задают последовательное выполнение совокупности рабочих этапов в рабочих блоках согласно одной или нескольким заданным последовательностям типов шин;

идентифицируют тип шины, соответствующий барабану, предоставляемому каждому блоку из числа рабочих блоков;

из числа заданной группы рабочих процедур для каждого из рабочих блоков выбирают определенную процедуру для того типа шин, который соответствует барабану, на котором производят работу.

Указанный этап идентификации типа шины включает в себя операцию считывания кода, идентифицирующего этот тип, относящийся к барабану, на котором производят работу.

Прочие признаки и преимущества будут ясны из приводимого ниже подробного описания данного изобретения со ссылкой на прилагаемые чертежи, которое дано только в качестве примера и никоим образом не является ограничивающим.

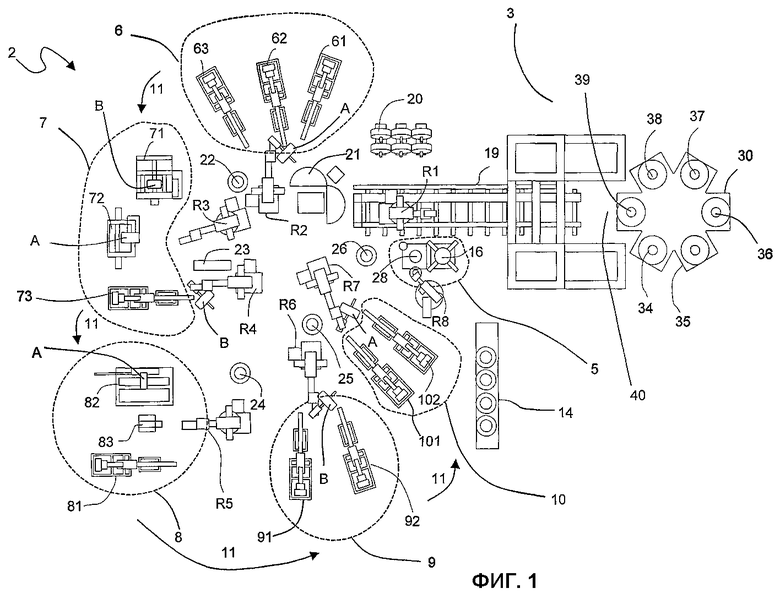

На фиг.1 изображена компоновка установки в соответствии с данным изобретением.

На фиг.2 схематически изображены этапы процесса производства шин согласно данному изобретению.

На фиг.3 схематически изображены соединения между блоками установки, изображаемой на фиг.1.

На фиг.1 изображена установка для изготовления шин согласно данному изобретению, которая содержит комплексный производственный блок 2 для производства шин-полуфабрикатов, где каждую обрабатываемую шину изготавливают путем сборки ее конструкционных компонентов согласно заданной последовательности; и комплексный вулканизационный блок 3, в котором каждую шину, поступающую из комплексного производственного блока 2, вулканизуют в соответствующей пресс-форме 34, 35, 36, 37, 38, 39.

Комплексный производственный блок 2 содержит совокупность рабочих станций 5, 6, 7, 8, 9, 10, размещенных последовательно по технологическому маршруту, который предпочтительно имеет форму замкнутой петли, указанной стрелками 11 на Фиг.1. Эта линия также имеет подающую станцию 20, устройство 21 стабилизации температуры, первую станцию 22 выдержки, многоместную станцию 23 выдержки, вторую станцию 24 выдержки, третью станцию 25 выдержки и конечную станцию 26 выдержки.

Рабочие станции 5, 6, 7, 8, 9, 10 выполнены с возможностью одновременного действия, при этом каждая станция работает по меньшей мере с одной изготавливаемой шиной - собирает по меньшей мере один из ее конструкционных компонентов на шине.

В частности, во время сборочных этапов разные конструкционные компоненты, используемые в производстве каждой шины, соответствующим образом устанавливают на опорном элементе, который предпочтительно является тороидной опорой или барабаном, профиль которого по существу воспроизводит внутреннюю конфигурацию изготавливаемой шины. Эта тороидная опора сделана таким образом, что ее можно легко убирать из шины по завершении изготовления.

По меньшей мере первый и второй тип шины можно обрабатывать одновременно как в комплексном производственном блоке 2, так и в комплексном вулканизационном блоке 3. Например, в приводимом ниже описании со ссылкой на компоновку согласно фиг.1 и 2, два разных типа шин, отличающихся друг от друга с точки зрения своих габаритных характеристик, обрабатывают одновременно. Ясно, что также можно работать одновременно с разным числом типов, которые помимо или вместо габаритных отличий могут иметь отличия в отношении конструкционных компонентов, и/или химических и физических характеристик, и/или внешних характеристик.

Согласно изображаемой на чертежах компоновке: тороидные опоры и установленные на них обрабатываемые шины изображены одинаковыми и обозначены буквами А и В, каждая из которых обозначает определенный тип шины.

Можно отметить, что обрабатываемые шины распределены по линии комплексного производственного блока 2 таким образом, что разные типы А и В следуют друг за другом в заданной последовательности. Помимо этого, заданную последовательность шин, производимых в течение критического периода, можно разделить на совокупность групп, имеющих одинаковую последовательность шин или имеющих разную последовательность согласно типам, которые производят в каждой из групп. Согласно примеру, изображаемому на фиг.1: группа из шести шин А, В, В, А, В, А распределена по линии производственной установки 1. Согласно этому примеру: всего шесть тороидных опор, на каждой из которых изготавливают соответствующую шину, таким образом одновременно работают в рамках комплексного производственного блока 2.

Необходимо отметить, что в данном описании термин «группа» означает совокупность разных или однотипных шин, которые следуют друг за другом в заданной последовательности. В комплексном производственном блоке 2 можно использовать, например, совокупность групп, каждая из которых состоит из разных типов шин, которые предпочтительно следуют друг за другом циклически; например, в последовательности А, В, А, В, или где группа каждого из них предпочтительно состоит из шины первого типа между двумя шинами второго типа; или группа каждого из них состоит из шин, которые являются все однотипными; либо из разных комбинаций указанных последовательностей.

Устройства для функционального переноса и перемещения шин в рассматриваемой установке последовательно переносят каждую из изготавливаемых шин А и В из одной из рабочих станций 5, 6, 7, 8, 9, 10 комплексного производственного блока 2 в следующую и в комплексный вулканизационный блок 3. Указанные устройства также перемещают тороидную опору во время нанесения по меньшей мере одного компонента из числа указанных конструкционных компонентов.

Это функциональное перемещение включает в себя поворот тороидной опоры вокруг ее оси и поворот и/или прямолинейное перемещение этой оси в пространстве.

Эти устройства предпочтительно содержат роботизированные манипуляторы R1, R2, R3, R4, R5, R6, R7 и R8, каждый из которых связан по меньшей мере с одной из рабочих станций 5, 6, 7, 8, 9, 10 и выполнен с возможностью действовать на отдельных тороидных опорах А или В - осуществлять последовательный перенос каждой изготавливаемой шины.

Шину изготавливают путем перемещения тороидной опоры и ее ориентирования в пространстве и путем нанесения на нее экструдированных конструкционных компонентов - круговое и осевое нанесение.

Роботизированные манипуляторы предпочтительно поддерживают тороидные опоры таким образом, что они выступают наружу: т.е. захватывают их только на одной стороне оси вращения, тем самым обеспечивая различным компонентам возможность их нанесения по всему осевому направлению опоры, которая имеет кривизну с двумя изгибами.

Процессор дает команды по переносу по петлевому маршруту и определяет число и состав группы шин в течение нужного критического периода. Данная установка выполнена с возможностью управления устройствами функционального переноса и перемещения таким образом, чтобы координировать этапы изготовления каждого типа шины в комплексном производственном блоке 2 и в комплексном вулканизационном блоке 3.

В частности, согласно иллюстрируемому осуществлению предусматривают роботизированный манипулятор R1, перемещающийся по направляющей конструкции 19, если необходимо, и действующий между комплексным производственным блоком 2 и комплексным вулканизационным блоком 3 - берет готовую шину из вулканизационного блока и переносит ее в первую рабочую станцию 5, где шину удаляют из соответствующей тороидной опоры роботизированным манипулятором R8. Тороидную опору А, извлеченную из шины, затем переносят первым роботизированным манипулятором R1 из первой рабочей станции 5 в устройство 21 стабилизации температуры.

Если для данного типа шин нужно использовать тороидную опору, отличающуюся от той, которая перед этим была снята, тогда роботизированный манипулятор R1 берет соответствующую тороидную опору из подающей станции 20 и вводит ее в устройство 21 стабилизации температуры.

Это устройство 21 доводит тороидную опору до предпочтительной температуры для обеспечения последующей обработки и, в частности, для обеспечения сцепления первого слоя эластомерного материала с металлом опоры. Эта температура находится предпочтительно в пределах от 80 до 90°С.

Второй роботизированный манипулятор R2 переносит тороидную опору из устройства 21 стабилизации температуры во вторую рабочую станцию 6, где собирают первые конструкционные компоненты шины. Эта сборочная операция, например, предусматривает нанесение на наружную поверхность тороидной опоры А тонкого слоя воздухонепроницаемого эластомерного материала, который обычно называют облицовкой и наносят облицовочным технологическим блоком 61; и наложение необходимых эластомерных полос на участках, соответствующих бортам шины; и/или формирование дополнительного облицовочного слоя из эластомерного материала, который располагают сверху облицовки с помощью субоблицовочного технологического блока 63.

Во второй рабочей станции 6 и также в остальных рабочих станциях 7, 8, 9, 10 каждый конструкционный компонент шины предпочтительно формируют совместно с описываемым выше этапом сборки - путем обработки по меньшей мере одного полуфабриката, который идентичен каждому из типов А или В и который обеспечивают в заданном количестве согласно типу производимой шины.

В частности, во второй рабочей станции 6 производство облицовки, эластомерных полос и/или дополнительного облицовочного слоя предпочтительно можно осуществлять путем намотки по меньшей мере одного полосообразного элемента из эластомерного материала на обрабатываемую тороидную опору А, последовательно в виде прилегающих друг к другу и, если необходимо, по меньшей мере частично налагаемых друг на друга витков; причем этот элемент имеет ширину, например, от 0,5 до 3 см и берется непосредственно из соответствующего экструдера, с бобины или из другого соответствующего подающего устройства, относящегося ко второй рабочей станции 6.

Намотку витками можно предпочтительно упростить за счет того, что второй роботизированный манипулятор R2 будет выполнять функцию удерживания тороидной опоры А с помощью соответствующих захватывающих и приводных элементов и функцию поворота вокруг ее оси, тем самым нужным образом перемещая ее перед нажимными роликами или эквивалентными устройствами (не изображены), наносящими компоненты, совместно с подающими устройствами таким образом, чтобы обеспечивать правильное распределение полосового элемента по наружной поверхности тороидной опоры. Более подробное описание способа нанесения конструкционных компонентов на тороидной опоре с помощью роботизированного манипулятора см. в Европейской патентной заявке № 98830762.5, которая приведена в данном описании в качестве ссылки.

По завершении сборки компонентов во второй рабочей станции 6 второй роботизированный манипулятор R2 помещает тороидную опору с соответствующей формируемой шиной в первую станцию 22 выдержки. Третий роботизированный манипулятор R3 берет тороидную опору из первой станции 22 выдержки и переносит ее в третью рабочую станцию 7, где собирают конструкционные компоненты, участвующие в формировании конструкции каркаса шины.

В частности, в третьей рабочей станции 7 формируют и собирают один или несколько слоев каркаса - вместе с парой кольцевых усиливающих конструкций на участках, соответствующих бортам шины. Аналогично способу, описываемому со ссылкой рабочие этапы, выполняемые во второй рабочей станции 6: каждый из этих конструкционных компонентов производят непосредственно на данном этапе сборки с помощью основного полуфабриката, поставляемого в заданном количестве согласно изготавливаемому типу.

Например, слой или слои каркаса можно сформировать путем последовательного нанесения на тороидную опору совокупности полос, отдельно нарезанных из элемента непрерывной полосы, формируемого полотном прорезиненных кордов, укладываемых параллельно друг другу. В свою очередь, каждая кольцевая усиливающая конструкция может содержать нерастяжимую по окружности усилительную ленточку, состоящую, например, по меньшей мере из одного металлического проволочного элемента, намотанного в виде совокупности радиально налагаемых друг на друга витков, вместе с наполняющей вставкой из эластомерного материала, которая может быть выполнена путем нанесения удлиненного эластомерного элемента, намотанного в виде совокупности прилегающих в осевом направлении и/или радиально налагаемых друг на друга витков.

Указанные элемент непрерывной полосы, металлический проволочный элемент и удлиненный эластомерный элемент, которые вместе образуют основной полуфабрикат, используемый в заданном количестве для производства соответствующего конструкционного компонента, можно забирать, каждого из них, непосредственно из экструдера, с бобины или из других соответствующих подающих устройств, связанных с третьей рабочей станцией 7.

Дальнейшие пояснения методики производства конструкции каркаса см. в Европейской патентной заявке № 98830472.1, которая приведена в данном описании в качестве ссылки.

Согласно иллюстрируемой компоновке на чертежах: третья рабочая станция 7 выполнена с возможностью изготовления таких конструкций каркаса, которые описываются в Европейской патентной заявке № 98830662.7, которая приведена в данном описании в качестве ссылки. Описываемый в этой патентной заявке каркас содержит два слоя каркаса, каждый из которых состоит из первой и второй групп полос, нанесенных в чередующейся последовательности на тороидной опоре. В каждом борте шины также используют пару кольцевых усиливающих конструкций описываемого выше типа; причем каждую из этих конструкций вставляют между конечными обводными лентами, относящимися к первой и второй группам соответственно и формирующими один из слоев каркаса вместе с нерастяжимой усиливающей ленточкой, размещенной снаружи относительно второго слоя каркаса.

Для облегчения последовательной сборки разных конструкционных компонентов в заданном порядке: третья рабочая станция 7 имеет по меньшей мере три разных рабочих станции, соответственно предназначаемых для нанесения полос (блок 71), металлического проволочного элемента (блок 72) и удлиненного эластомерного элемента (блок 73) и действующих совместно: каждая на соответствующей изготавливаемой шине. Поэтому три шины, даже если они разнотипные, можно обрабатывать одновременно в третьей рабочей станции 7; при этом каждую из шин последовательно переносят от одного технологического блока к другому, пока не будет завершена конструкция каркаса. Последовательно переносить шины в разные технологические блоки в третьей станции 7 можно с помощью третьего роботизированного манипулятора R3, которому, если необходимо, помогает четвертый роботизированный манипулятор R4 и/или любые нужные вспомогательные устройства и многоместная станция 23 выдержки, в которой в одно и то же время могут находиться несколько тороидных опор. Эта система позволяет свести к минимуму сроки ожидания, когда изготавливаемая в этой станции шина по своему типу отличается от других; поскольку имеется возможность использования многоместной станции 23 выдержки для работы с типами, для которых требуется более длительное время в самый благоприятный момент, за счет изменения порядка последовательности поступления тороидных опор в рабочую станцию. Согласно фиг.1 блок 71 для нанесения слоев каркаса работает с шиной типа В и блок 72, наносящий проволочный сердечник борта, работает с шиной типа А.

По завершении конструкции каркаса четвертый роботизированный манипулятор R4 подает тороидную опору во вторую станцию 24 выдержки.

Пятый роботизированный манипулятор R5 забирает тороидную опору из второй станции 24 выдержки и переносит ее в четвертую станцию 8 выдержки, которая согласно иллюстрируемому примеру работает с тороидной опорой типа А. В четвертой рабочей станции 8 производят и собирают конструкционные компоненты, формирующие брекерную конструкцию шины. В частности, первый технологический блок 81 в четвертой рабочей станции 8 наносит непосредственно на образованную перед этим конструкцию каркаса две подбрекерные полосы, проходящие по окружности на плечевых участках шины. Эти подбрекерные полосы можно экструдировать непосредственно из экструдера и нанести посредством прижимных валиков или эквивалентных устройств нанесения. Второй технологический блок 82 формирует первую и вторую брекерную полосу на конструкции каркаса; при этом каждую полосу формируют путем последовательного нанесения отдельных полос, размещаемых в прилегании друг к другу по окружности; при этом каждую полосу изготавливают путем нарезки по определенному размеру элемента непрерывной полосы, состоящего из совокупности кордов, которые прилегают друг к другу, и параллельны друг другу, и включены в эластомерный слой. Следующий технологический блок 83 формирует следующую брекерную полосу путем намотки непрерывного корда витками, которые в осевом направлении прилегают друг к другу и в радиальном направлении налагаются на нижние брекерные слои. Прочие варианты возможной методики изготовления брекерной конструкции изложены в Европейской патентной заявке № 97830633.0, которая приведена в данном описании в качестве ссылки.

По завершении брекерной конструкции шестой роботизированный манипулятор R6 переносит изготавливаемую шину в пятую рабочую станцию 9. В пятой рабочей станции 9 тороидную опору В держит роботизированный манипулятор R6, который налагает протекторную полосу, которую формируют путем намотки по меньшей мере еще одного эластомерного полосового элемента в виде последовательных прилегающих и радиально накладываемых друг на друга витков до получения протекторной полосы с нужной конфигурацией и толщиной. В иллюстрируемом примере эту операцию выполняют двумя блоками 91 и 92. По завершении указанных операций шестой роботизированный манипулятор R6 помещает тороидную опору в третью станцию 25 выдержки.

Шину затем переносят в шестую рабочую станцию 10, в которой согласно иллюстрируемому примеру в работе находится шина типа А. В шестой рабочей станции 10 тороидную опору держит седьмой роботизированный манипулятор R7, который перемещает ее соответствующим образом перед соответствующими технологическими блоками для нанесения стойких к истиранию элементов на участки, соответствующие бортам (блок 101), и для нанесения боковин, которые также изготавливают намоткой по меньшей мере одной эластомерной полосы прилегающими и/или налагающимися витками (блок 102).

По завершении этой операции седьмой роботизированный манипулятор R7 помещает изготовленную шину в конечную станцию 26 выдержки, где шину выдерживают до ее переноса в комплексный вулканизационный блок 3.

Каждая из рабочих станций 5, 6, 7, 8, 9, 10 не только имеет один или несколько технологических блоков, но также содержит подающее устройство для подачи основных элементов, требуемых для производства соответствующего конструкционного компонента, и действует совместно с устройствами нанесения в указанных блоках, которые наносят основной элемент и/или изготовленный конструкционный компонент на изготавливаемую шину.

Комплексный вулканизационный блок 3 предпочтительно содержит по меньшей мере один набор вулканизационных пресс-форм 34, 35, 36, 37, 38, 39, число которых равно числу шин в указанной группе шин, изготавливаемых в комплексном производственном блоке 2. В иллюстрируемом примере имеется шесть вулканизационных пресс-форм 34, 35, 36, 37, 38, 39, причем каждая из них соответствует техническим характеристикам одного из типов шины, изготавливаемого по линии комплексного производственного блока 2.

Пресс-формы 34, 35, 36, 37, 38, 38 предпочтительно установлены на поворотной платформе 30, выполненной с возможностью поэтапного поворота таким образом, что пресс-формы следуют по траектории в комплексном вулканизационном блоке 3 последовательно одна за другой к загрузочно-разгрузочной станции 40 для изготавливаемых шин. Предпочтительно это поворотное движение осуществляют следующим образом: первый поворот в первом направлении вращения, затем - поворот в направлении, противоположном первому. Либо это вращение может быть вращением типа замкнутой петли.

В каждую из этих пресс-форм 34, 35, 36, 37, 38, 39 подают пар под давлением по соответствующей соединительной линии (не изображена), проходящей радиально от центральной колонки, в которой интегрированы или соединены иным образом устройства пароснабжения, например паровой котел. Вся поворотная платформа 30 предпочтительно размещена внутри изолированной конструкции, имеющей по меньшей мере одно отверстие для доступа, расположенное вблизи к загрузочно-разгрузочной станции 40, для предотвращения излишнего рассеяния тепла в окружающую среду.

Перенос отдельной изготавливаемой шины в соответствующие пресс-формы 34, 35, 36, 37, 38, 39 предпочтительно осуществляют посредством роботизированного манипулятора R1 в темпе, равном темпу завершения шин-полуфабрикатов, изготавливаемых в рабочих станциях, распределенных по линии комплексного производственного блока 2.

Описываемая в качестве примера установка работает согласно следующим схематически изображаемым на фиг.2 этапам, связанным с движениями роботизированных манипуляторов R1, R2, R3, R4, R5, R6, R7 и R8. Согласно фиг.2 и приводимому ниже описанию: этапы, указанные буквой Т с возрастающим номером, относятся к изготовлению шины-полуфабриката; и этапы, указанные буквой С с возрастающим номером, относятся к вулканизации шины и к снятию тороидной опоры.

Т1) Роботизированный манипулятор R1 берет тороидную опору, далее называемую «сердечником», из подающей станции 20 и вводит ее в устройство 21 стабилизации температуры.

Т2) Сердечник извлекают из устройства 21 роботизированным манипулятором R2 и устанавливают перед экструзионной головкой блока 61. Манипулятор R2 вращает сердечник таким образом, что экструдер наносит полосу эластомерного материала на поверхности сердечника.

Т3) Роботизированный манипулятор R2 устанавливает сердечник перед экструзионной головкой блока 62. Манипулятор R2 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала на определенной части поверхности сердечника.

Т4) (вариант) Роботизированный манипулятор R2 помещает сердечник перед экструзионной головкой блока 63. Манипулятор R2 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала вблизи бортов сердечника.

Т5) Манипулятор R2 помещает сердечник в первой станции 22 выдержки.

Т6) Роботизированный манипулятор R3 забирает сердечник из первой станции 22 выдержки и вводит его в блок 71 нанесения слоев каркаса, где наносят первый ряд слоев каркаса.

Т7) Роботизированный манипулятор R3 забирает сердечник из блока 71 нанесения слоев каркаса и вводит его в блок 72 нанесения проволоки борта, где пару кольцевых усиливающих конструкций наносят на сердечник в участках, соответствующих бортам шины.

Т8) Роботизированный манипулятор R3 забирает сердечник из блока 72 нанесения проволоки борта и помещает его в одно из местоположений многоместной станции 23 выдержки.

Т9) Роботизированный манипулятор R4 забирает сердечник из положения 23 выдержки и помещает его перед экструзионной головкой блока нанесения эластомерного наполнителя. Манипулятор R4 поворачивает сердечник таким образом, что экструдер прилагает полосу эластомерного материала на борта изготавливаемой шины.

Предыдущие три этапа можно повторить несколько раз - согласно типу изготавливаемой шины. Для этого используют многоместную станцию 23 выдержки с несколькими местоположениями, каждое из которых выполнено с возможностью удержания одного сердечника, и также имеет два роботизированных манипулятора R3 и R4 для изготовления конструкции каркаса.

Т10) Роботизированный манипулятор R4 помещает сердечник во второе положение 24 выдержки.

Т11) Роботизированный манипулятор R5 забирает сердечник из второго положения 24 выдержки и помещает его перед экструзионной головкой блока 81 нанесения подбрекерной полосы. Манипулятор R5 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала в плечевых участках шины.

Т12) Роботизированный манипулятор R5 вводит сердечник в блок 82 нанесения брекерной полосы.

Т13) Роботизированный манипулятор R5 забирает сердечник из блока 82 и вводит его в технологический блок 83, который формирует последующий брекерный слой путем намотки непрерывного корда витками, в осевом направлении прилегающими друг к другу и в радиальном направлении налагающимися на брекерные слои под ними.

Т14) Роботизированный манипулятор R5 помещает сердечник обратно во второе положение 24 выдержки.

Т15) Роботизированный манипулятор R6 забирает сердечник из второго положения 24 выдержки и помещает его перед экструзионной головкой блока 91 нанесения подпротекторной полосы. Манипулятор R6 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала на коронную зону изготавливаемой шины.

Т16) Роботизированный манипулятор R6 помещает сердечник перед экструзионной головокй блока 92 нанесения протекторной полосы. Манипулятор R6 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала на коронную зону изготавливаемой шины.

Т17) Роботизированный манипулятор R6 помещает сердечник в третью станцию 25 выдержки.

Т18) Роботизированный манипулятор R7 забирает сердечник из третьей станции 25 выдержки и помещает его перед экструзионной головкой блока 101 нанесения стойкого к истиранию слоя. Манипулятор R7 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала на борта изготавливаемой шины.

Т19) Роботизированный манипулятор R7 помещает сердечник перед экструзионной головкой блока 102 нанесения боковин. Манипулятор R7 поворачивает сердечник таким образом, что экструдер наносит полосу эластомерного материала на бока изготавливаемой шины.

Т20) Роботизированный манипулятор R7 помещает сердечник в конечную станцию 26 выдержки.

Полуфабрикат шины теперь готов, и последующие этапы относятся к вулканизации шины и к ее удалению из сердечника.

С1) Роботизированный манипулятор R1 забирает сердечник с находящейся на нем изготовленной шиной и переносит его в комплексный вулканизационный блок, и в частности в свободную вулканизационную пресс-форму 39.

С2) Вулканизатор закрывает пресс-форму и поворачивается на одно положение. Шину вулканизуют в течение периода одного полного поворота в устройстве вулканизации. В конце каждого этапа этого поворота в каждую пресс-форму из числа других пресс-форм загружают вулканизуемую шину-полуфабрикат.

С3) Первый роботизированный манипулятор R1 забирает вулканизованную шину вместе с соответствующей тороидной опорой из пресс-формы 39 и помещает ее в первую производственную станцию 5 в станции 16, чтобы снять тороидную опору.

С4) Восьмой роботизированный манипулятор R8 убирает тороидную опору и помещает ее в станции 28 регенерации.

С5) Восьмой роботизированный манипулятор R8 забирает вулканизованную шину и помещает ее на платформу 14 хранения, где изготовленные ранее на данной установке шины складируют до отправки на последующие этапы окончательной отделки и контроля.

Методика обработки отдельных шин по линии комплексного производственного блока 2 такова, что конструкционный компонент в процессе производства предпочтительно наносить независимо от завершения производства другого компонента на непосредственно предыдущей шине. Особенность данного изобретения заключается в том, что конструкционные компоненты шины подготавливают по существу во время их нанесения, тем самым обеспечивая возможность работы без ранее изготовленных полуфабрикатов, и возможность адаптировать каждый блок непосредственно относительно изготавливаемого типа шины, в результате чего исключают потери материала.

При этом, работа каждого технологического блока, находящегося в отдельных рабочих станциях 5, 6, 7, 8, 9, 10, и каждого манипулятора регулируют программируемым местным процессором, и поэтому количество подаваемых основных готовых полуфабрикатов должным образом регулируют, наряду с перемещением тороидной опоры для обеспечения правильного формирования отдельных конструкционных компонентов изготавливаемых шин. В частности, этот местный процессор можно запрограммировать таким образом, чтобы в каждой отдельной рабочей станции время от времени адаптировать работу технологических блоков манипуляторов относительно типа изготавливаемой шины.

Помимо этого, для придания установке большей гибкости в работе, не ограничивая при этом заданные последовательности разных типов шины, каждую из рабочих станций 5, 6, 7, 8, 9, 10 предпочтительно связывают с устройствами, определяющими тип изготавливаемой шины и взаимодействующими с выбирающими устройствами для определения количества основных элементов, используемых для производства каждого конструкционного компонента в данной рабочей станции. Например, эти идентификационные устройства могут содержать считывающее устройство для считывания штрих-кодов или других типов кода тороидной опоры шины, которую можно идентифицировать соответствующими считывающими устройствами, местным процессором, чтобы выбрать количество полуфабрикатов, например, с помощью заранее составленных таблиц значений.

Когда шину переносят в какую-либо из рабочих станций 5, 6, 7, 8, 9, 10, то устройство считывания штрих-кода идентифицирует тип шины, позволяя тем самым местному процессору задать соответствующую рабочую программу данной рабочей станции - помимо или вместо инструкций, полученных из центрального процессора.

В частности, на фиг.3 изображена компоновка, поясняющая связи между центральным процессором 111 и местными процессорами 106, 107 и 108, связанными с каждой из рабочих станций 6, 7 и 8. Изображены только три рабочие станции: вторая рабочая станция 6, третья рабочая станция 7 и четвертая рабочая станция 8, в которых соответственно наносят облицовочный слой, конструкцию каркаса и брекерную конструкцию. В каждой станции изображен блок изготовления полуфабрикатов 206, или 207, или 208, также называемый устройством для подачи основного полуфабриката для помещения его на барабан. Во второй рабочей станции 106 этот блок 206 производит удлиненный эластомерный элемент; в третьей рабочей станции 107 этот блок 207 производит элемент непрерывной полосы, сформированный, например, из полотна прорезиненных кордов, параллельных друг другу; и в третьей станции 108 этот блок 208 производит элемент непрерывной ленты, состоящий, например, из совокупности кордов, прилегающих и параллельных друг другу и содержащихся в эластомерном слое.

Каждый из блоков изготовления полуфабрикатов 206, или 207, или 208 осуществляет сообщение с соответствующим местным процессором 106, или 107, или 108. Программы для размещения полуфабрикатов на барабане, соответствующем типам изготавливаемой в установке шины, загружают в каждый местный процессор, связанный с данной рабочей станцией. База данных 222, которую может опрашивать центральный процессор, содержит все программы для размещения разных компонентов для тех типов шин, которые можно изготавливать в установке. Эту базу данных корректируют всегда при переходе на выпуск нового типа.

Программы содержат команды роботизированным манипуляторам относительно перемещения барабана и команды для блоков по изготовлению полуфабрикатов. Эти программы предпочтительно готовят при пуске установки для местных процессоров согласно выполняемым ими операциям.

Последовательность операций происходит следующим образом.

Центральный процессор 11 принимает производственный запрос с указанием изготавливаемых типов, их габаритов и количества.

Этот процессор готовит одну или несколько групп изготавливаемых непрерывным потоком шин; и для каждой рабочей станции посредством связи с каждым местным процессором обеспечивает возможность забирать барабан из станции выдержки с соблюдением заданной последовательности. Центральный процессор также позиционирует нужные пресс-формы на вулканизационном поворотном столе для производства этих типов.

Каждый местный процессор опознает забираемый барабан с помощью упомянутых расположенных на барабане идентификационных средств, например с помощью указанного штрих-кода. Опознавание барабана и поэтому типа изготавливаемой шины дает возможность местному процессору запустить соответствующую программу для выполнения работы на барабане данной рабочей станции. В конце работы каждый местный процессор направляет сигнал в центральный процессор, который контролирует поток изготавливаемых шин и который определяет их ход от одной рабочей станции на следующую.

Например, указанный штрих-код может находиться на вале указанного барабана. Роботизированный манипулятор забирает барабан, захватывая его за этот вал.

Устройства считывания указанного штрих-кода предпочтительно связаны с каждым рабочим блоком. Более предпочтительно, чтобы эти устройства считывания указанного штрих-кода были связаны с каждой рабочей станцией. Помимо этого, эти устройства считывания штрих-кода могут быть связаны с каждым роботизированным манипулятором каждой рабочей станции.

Перемещением изготавливаемых шин предпочтительно управляют как непрерывным потоком; при этом комплексный производственный блок 2 непосредственно соединен с комплексным вулканизационным блоком 3; причем последовательный перенос отдельных шин выполняют в темпе, равном темпу завершения шин в комплексном производственном блоке 2, тем самым целесообразно устраняя необходимость хранения шин-полуфабрикатов в промежуточных пунктах между комплексным производственным блоком и комплексным вулканизационным блоком.

Возможность изменения сборочной последовательности разных конструкционных компонентов согласно типу изготавливаемой шины-полуфабриката делает возможным согласование среднего времени изготовления со временем вулканизации.

В приводимом выше описании рассматривалось изготовление двух разных типов: А и В. Первый тип А относится к шине по спецификации 195/65 R15, а тип В относится к шине по спецификации 225/50 R16. Тип А имеет один ряд каркасных слоев, а тип В содержит двойной ряд каркасных слоев. Из-за разных размеров и, следовательно, разных объемов двух разных типов выполняемые для типа В процессы требуют большего времени, чем процессы, выполняемые для типа А. Но хотя процессы первой, второй, четвертой и пятой рабочих станций совместимы с полными циклами времени, процесс в третьей рабочей станции 7, где изготавливают конструкции каркаса, значительно отличается для этих двух типов, особенно когда требуется повторение наложения ряда каркасных слоев для типа В.

Если описываемые выше процессы выполнять последовательно, то будет необходимо либо продлить сроки цикла сообразно типу, для которого требуется большее время, либо обеспечить дополнительную рабочую станцию.

Но пара роботизированных манипуляторов R3 и R4 и многоместная станция 23 выдержки могут изменить технологическую последовательность.

Например, если первая шина, которая должна поступать в третью рабочую станцию 7, является шиной типа В, т.е. типом, для которого необходимо более длительное время обработки, тогда заданную технологическую последовательность модифицируют. Это можно сделать за счет того, что для некоторых процессов требуется меньшее время, чем темп постоянного обеспечения комплексного вулканизационного блока шиной для каждого поворота поворотной платформы 30. Поэтому имеется возможность восстановления полезного времени для изменения последовательности.

Производственное время в каждом технологическом блоке и скорость переноса определяются в соответствии с числом этапов перемещения по линии комплексного вулканизационного блока 3, и поэтому каждая шина А, В может оставаться в комплексном вулканизационном блоке в течение времени, по меньшей мере достаточного для завершения вулканизации.

Например, в станции изготовления конструкции каркаса (третья рабочая станция) для типа А требуется минимальное производственное время около 1,5 мин; а для типа В требуется минимальное производственное время около 3 мин, поскольку для этого типа нужно двойное наложение слоев каркаса согласно вышеизложенному описанию.

В рабочих станциях, которые наносят облицовку и подоблицовку (вторая рабочая станция), брекерную конструкцию (четвертая рабочая станция) и боковины и стойкую к истиранию полосу (шестая рабочая станция), (минимальное) производственное время составляет менее 2,5 мин для обоих типов А и В. Рабочей станции, которая наносит протекторную полосу (пятая рабочая станция), требуется (минимальное) производственное время около 2,5 мин для обоих типов А и В.

Комплексный вулканизационный блок 3 имеет шесть вулканизационных пресс-форм для выполнения вулканизации в заданных условиях; при этом каждая пресс-форма должна оставаться в вулканизаторе в течение 15 мин. Для обеспечения этого срока вулканизации, когда поворотная опора вулканизатора выполняет шесть этапов поворота, одну шину нужно подавать в комплексный вулканизационный блок каждые 15:6=2,5 мин.

В соответствии с представленными выше данными это время совместимо со сроками станций 6, 8, 9 и 10, хотя третья рабочая станция 7 является критической, поскольку для типа В необходимо производственное время, которое является слишком длительным для нужного темпа.

Для обеспечения выполнения третьего этапа предусматривают совокупность групп типов, первоначально подаваемую в комплексный производственный блок.

Каждая группа состоит из типов шин, равных числу вулканизационных пресс-форм.

Каждая группа состоит из трех типов шины А и трех шин типа В согласно следующему первому порядку: А1 В1 В2 А2 В3 А3 (три номера 1, 2, 3 и пр., относящиеся к каждому из типов А и В в последовательности, указывают временную последовательность разных типов шин, подаваемых в данной последовательности).

После нанесения облицовки и подоблицовки (вторая рабочая станция) порядок каждой группы остается неизменным.

В третьей рабочей станции для технологической последовательности, например, требуется выполнение следующих последовательных этапов:

1) изготовление одиночного каркасного слоя на А1; А1 переходит в последующие рабочие станции;

2) изготовление первого каркасного слоя на В1; В1 оставляют ждать в многоместной станции 23 выдержки;

3) изготовление первого каркасного слоя на В2; В2 оставляют ждать в многоместной станции 23 выдержки (в другом местоположении, не в том, которое занимает В1);

4) изготовление второго каркасного слоя на В1; В1 переходит в последующие рабочие станции;

5) изготовление одиночного каркасного слоя на А2; А2 переходит в последующие рабочие станции;

6) изготовление второго каркасного слоя на В2; В2 переходит в последующие рабочие станции;

7) изготовление первого каркасного слоя на В3; В3 оставляют ждать в многоместной станции 23 выдержки;

8) изготовление одиночного каркасного слоя на А3; А3 переходит в последующие рабочие станции;

9) изготовление второго каркасного слоя на В3; В3 переходит в последующие рабочие станции.

После третьей рабочей станции эта группа имеет второй порядок: А1 В1 А2 В2 А2 В3; этот второй порядок отличается от первоначального порядка. Число выполняемых этапов - девять; для каждого этапа требуется производственное время в 1,5 мин, и поэтому общее время, в течение которого каждая рабочая станция занята нанесением конструкции каркаса на шести шинах, составляет 1,5×9=13,5 мин. Общее время составляет менее 15 мин, представляя нужный темп вулканизации шести шин.

В результате заданного порядка этой группы вместе с этапами, выполненными в третьей рабочей станции согласно изложенному выше, время изготовления каркасной конструкции на типе В не является более критическим.

В этом примере порядок в последующих рабочих станциях более не изменяют, и темп в 2,5 мин сохраняют во всех последующих станциях, поскольку для всех них требуется производственное время, которое равно или меньше 2,5 мин.

Помимо этого, тип А готов для последующей станции после 1,5 мин, в то время как другие 4,5 мин проходят между ними и следующим типом В1.

В последующих процессах тип А1 можно замедлить приблизительно на 1 мин, и при этом изготовление типа В1 необходимо ускорить на 1 мин. Это замедление выполняют с помощью станции 23 выдержки, либо путем замедления темпа нанесения одного или нескольких последующих компонентов.

Ускорение типа В1 обеспечивают за счет выполнения последующего изготовления в течение минимального времени, в частности выполнения операций нанесения брекерной конструкции и боковин каждые 2 мин.

Вулканизационные пресс-формы расположены согласно второму порядку, т.е. в последовательности А1 В1 А2 В2 А3 В3, чтобы принимать тип А, когда для этого типа обеспечена вулканизационная пресс-форма.

Группы следуют друг за другом по производственной и вулканизационной линиям до конца критического периода, когда пресс-формы можно заменить, если в течение последующего критического периода будут изготавливаться другие типы.

В соответствии с описываемым выше методом в течение критического периода, равного, например, восьми часам, изготавливают 96 шин типа А и 96 шин типа В.

Поэтому для двух типов, А и В, необходимо определить группу, в которой за одним типом В следует по меньшей мере один тип А, в результате чего сумма сроков для изготовления шин типа А заданной рабочей станцией (напр., в которой В подвергается одной и той же обработке по меньшей мере дважды) до конца изготовления шины-полуфабриката короче среднего общего времени указанных процессов на время, соответствующее разнице времени между типами А и В на указанном заданном этапе.

За счет этого обеспечивают возможность выполнения того этапа изготовления, для которого требуется наиболее длительное время, при этом без задержки в выполнении последующих этапов.

Изменение порядка группы в третьей рабочей станции 7, которая формирует конструкцию каркаса, описано выше; и данное изобретение также применимо для тех типов шин, которые также отличаются друг от друга с точки зрения нанесения других компонентов, например брекерных конструкций. В этом случае последовательность также будет изменена в четвертой рабочей станции 8 за счет обеспечения многоместной станции выдержки.

В общем, в соответствии с местоположением критического этапа в производственной последовательности: рабочие этапы будут ускорены, либо будут сокращены сроки ожидания между этапами, которые предшествуют указанному критическому этапу или последуют за ним, чтобы таким образом компенсировать избыточное время, вводимое критическим этапом.

При необходимости можно обеспечить особую станцию выдержки.

В установке согласно данному изобретению заранее определенную группу и модификации порядка каждой группы делают возможными за счет функциональных устройств переноса и перемещения, в частности, с помощью роботизированных манипуляторов, и тем самым обеспечивают возможность автономизации производственных этапов. Причина этого заключается в том, что изменение порядка группы означает, что один тип шины идет по другому производственному маршруту, который отличается от маршрута другого типа. Функциональные устройства переноса и перемещения обеспечивают возможность, в течение одного критического рабочего периода одновременно использовать несколько маршрутов: по одному для каждого типа изготавливаемой шины.

Каждая группа представляет совокупное время организованных в маршруты этапов, при этом каждый из них соответствует одному типу изготавливаемой шины. Маршрут, проходящий через разные производственные этапы, определяет тип изготавливаемой шины.

Помимо этого, номера указанных станций выдержки, указанных пресс-форм и устройств перемещения могут изменяться по числу и категории типов шин, которые должны быть изготовлены в течение критического периода, и также относительно рабочих показателей применяемого оборудования.

При необходимости также можно сократить фактическое время вулканизации отдельных шин; например, за счет замедления впуска пара в пресс-формы 34, 35, 36, 37, 38, 39 после размещения в ней шины. Поэтому, как вариант, можно задавать разное фактическое время вулканизации для разных типов изготавливаемой шины.

Данное изобретение обеспечивает возможность устранения или по меньшей мере сведения к минимуму простоев при каждом случае, когда происходит смена типа изготавливаемой шины.

Причина этого заключается в том, что в этих случаях тороидные опоры и вулканизационные пресс-формы, соответствующие производству одного типа, необходимо заменить тороидными опорами и вулканизационными пресс-формами, соответствующими для производства нового типа.

Но эту замену, требуемую только в том случае, когда изменяют габаритные и/или протекторные характеристики, можно выполнить с минимальным эффектом для производительности за счет обеспечения, если необходимо, соответствующего оборудования.

Поэтому данное изобретение обеспечивает возможность удобного производства шин очень небольшими партиями, до нескольких единиц, без значительного увеличения единичной стоимости шин.

Также возможно изготовление партий шин, которые все по своему типу отличаются друг от друга, и при этом без необходимости изменения оборудования, производящего шины-полуфабрикаты.

Изобретение относится к шинной промышленности и может быть использовано при изготовлении разнотипных шин. Установка для одновременного изготовления разнотипных шин содержит множество рабочих блоков, действующих последовательно. Установка содержит центральный процессор, выполненный с возможностью задавать последовательное выполнение множества рабочих этапов в рабочих станциях. Каждая из рабочих станций содержит по меньшей мере один блок из числа указанных рабочих блоков согласно одной или нескольким заданным последовательностям типов шин. Установка содержит местный процессор, связанный с каждой рабочей станцией и выполненный с возможностью определения типа шин, соответствующего барабану, предоставляемому каждому из указанных рабочих блоков. Местный процессор позволяет осуществить возможность выбора определенной процедуры из числа заданной группы рабочих процедур для каждого из указанных рабочих блоков, которая предназначается для того типа шин, который соответствует барабану, на котором производят работу. Изобретение предусматривает способ изготовления разнотипных шин в автоматической установке. Изобретение сводит к минимуму простои, когда происходит смена типа изготавливаемой шины, позволяет изготавливать партии шин, которые все по своему типу отличаются друг от друга, без изменения оборудования, производящего полуфабрикаты шин. 2 н. и 7 з.п. ф-лы, 3 ил.

| US 4773810 A, 27.09.1988 | |||

| Стабилизатор постоянного напряжения | 1980 |

|

SU875364A1 |

| Указатель скорости полета самолета | 1942 |

|

SU67788A1 |

| Линия для сборки каркасных браслетов покрышек пневматических шин | 1984 |

|

SU1214475A1 |

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

| Система программного управления станками | 1985 |

|

SU1328792A1 |

Авторы

Даты

2005-08-20—Публикация

2001-05-22—Подача