Изобретение относится к получению серной кислоты контактным способом и может быть использовано в производстве серной кислоты из газов, получаемых пр обжиге колчедана, сульфидных руд цветных металлов, сжигания серы.

Целью изобретения является устранение перегрева катализатора и снижение параметрической чувствительности процесса при переработке газов, содержащих 12- 24% диоксида серы.

Процесс ведут в контактном аппарате с несколькими последовательно расположенные, адиабатическими слоями катализатора, между которыми осуществляют отвод тепла, причем газ подают периодически на первый или на второй слой катализа- торч.

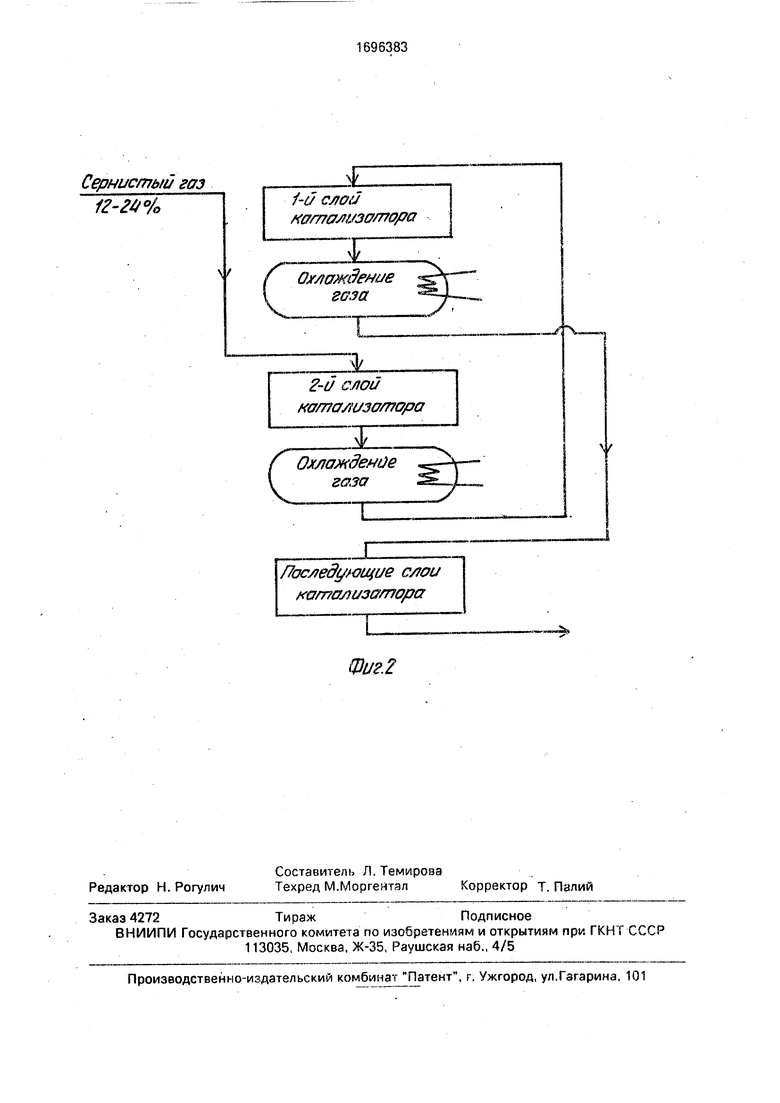

На фиг. 1 и 2 представлена схема пропускания газа.

П р и м е р 1. Первоначально слои катализатора разогревают в пусковом режиме горячим воздухом до 420-450°С. Затем в течение первого полуцикла подают сернистый газ, содержащий 12-24% SO2 с температурой 390 440°С на первый слой катализатора (фиг. 1), после которого газ охлаждают и подают на второй и последующие слои катализатора. При этом в первом слое протекает интенсивное окисление диоксида серы сопровождающееся сильным тепловыделением. Температура катализатора начинает повышаться, однако, чтобы не допустит перегрева катализатора при достижение значения температуры 590- 595°С последовательность подачи свежего сернистого газа изменяют так, что свежий газ начинает подаваться на второй слой катализатора (фиг. 2) и затем - на первый, третий и послед ющие слои. При этом, как

О

чэ о

ОС

а

Ос

видно из фиг. 2, на первый слой катализатора поступает частично прореагировавшая газовая смесь с температурой 390-440°С, м в этом слое реакция окисления диоксида серы идет с малой скоростью из-за близости состава реакционной смеси к равновесному. Вследствие конвективного переноса тепла происходит охлаждение первого слоя катализатора до 450°С. После повышения максимальной температуры во втором слое катализатора до 590-595 С возвращаются к подаче газа по схеме, показанной на фиг. 1. Таким образом, производят периодическое изменение места ввода реакционной смеси на первый или на второй слой катализатора. Через 5-10 переключений в слоях катализатора устанавливаются повторяющиеся во времени профили температурных и концентрационных полей.

Общая конверсия диоксида серы после двух слоев катализатора примерно равна равновесному значению при средней температуре на выходе из второго по ходу газа слоя катализатора и составляет 60-90%.

Для достижения конверсии 97-98%. после первых двух слоев газ подают на третий и четвертый слой катализатора, режим работы которых существенно не отличается от работы этих слоев по известному способу.

Характеристики установившихся режимов при различных параметрах процесса приведены в таблице.

П р и м е р 2. Процесс ведут в реакторе с четырьмя слоями катализатора, причем свежая реакционная смесь подается периодически то на первый, то на второй слой катализатора, а работа третьего и четвертого слоев катализатора не отличается от их работы по известному способу. Исходная газовая смесь имеет состав, %: SOa 15, 02 15, N215. Тип катализатора ИК-1-6. Температура на входе в первый и второй слой катализатора 400°С. Время, через которое происходит изменение места ввода реакционной смеси (время полуцикла} 10 мин. Максимальная температура в первом и втором слое катализатора в любой момент времени не превышает 590° С.

Степень превращения диоксида серы на выходе из второго по ходу газа слоя катализатора 63%. Общая степень превращения диоксида серы (на выходе из четвертого слоя) 97.5%.

В таблице примеры 1-6 показывают влияние на процесс концентрации диоксида серы в перерабатываемом газе. Концентрации выше 24% приводят к перегреву катализатора, а ниже 4% - к увеличению тепловых потерь и затуханию слоев катализатора. В примерах 6-9 изменяется длительность цикла. При длительности цикла более 100 мин начинается перегрев катализатора, а

очень маленькие длительности цикла не дают эффекта (сравнение примеров 6 и 7), однако большая частота переключений усложняет конструкцию клапанов. Примеры 8-11 иллюстрируют влияние на процесс

входной температуры газа. При температуре ниже 370°С на катализаторе ИК-1 -6 не происходит реакции с заметной скоростью, а высокая входная температура приводит к перегреву катализатора. Известный способ

(пример 13) не может обеспечить переработку газа с содержанием диоксида серы 15% из-за разрушения и дезактивации катализатора при перегреве.

Таким образом, как следует из таблицы.

данное техническое решение позволяет устранить перегревы катализатора при переработке газов, содержащих 12-24% диоксида серы. Это дает возможность перерабатывать такие газы без предварительного их разбавления, что невозможно по известному способу.

Формула изобретения

Способ окисления диоксида серы в три- оксид кислородом воздуха, пропусканием исходной газовой смеси через несколько последовательно расположенных слоев катализатора с промежуточным охлаждением

газа после каждого слоя до 380-420°С, отличающийся тем, что, с целью устранения перегревов катализатора при переработке газов, содержащих 12-24% диоксида серы, циклически изменяют последовательность

пропускания газа через первый и второй слои катализаторам течение первого полуцикла газовую смесь пропускают через первый, затем второй и последующие слои катализатора, а течение второго полуцикла

- через второй, затем первый и следующие за вторым слои катализатора.

2. Способ по п. 1,отличающийся тем, что время цикла составляет 2-100 мин.

Примечание. Катализатор ИК16, диаметр гранул 6 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ SO В SO В НЕСТАЦИОНАРНОМ РЕЖИМЕ ПРИ ПЕРЕРАБОТКЕ НИЗКОКОНЦЕНТРИРОВАННЫХ СЕРНИСТЫХ ГАЗОВ | 2014 |

|

RU2577373C2 |

| Способ окисления двуокиси серы в серный ангидрид | 1977 |

|

SU1002233A1 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1989 |

|

SU1678433A2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| Способ окисления двуокиси серы в трехокись серы | 1980 |

|

SU890663A1 |

| Контактный аппарат для окисления диоксида серы | 1988 |

|

SU1535619A1 |

| Способ окисления двуокиси серы | 1980 |

|

SU1021104A2 |

| СПОСОБ РЕГЕНЕРАЦИИ СОДЕРЖАЩЕГО РУТЕНИЙ ИЛИ СОЕДИНЕНИЯ РУТЕНИЯ КАТАЛИЗАТОРА, ОТРАВЛЕННОГО СЕРОЙ В ВИДЕ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2486008C2 |

| Способ получения трехокиси серы | 1970 |

|

SU1079171A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

Изобретение относится к производству серной кислоты. Оно может быть использовано для получения серной кислоты из газов, содержащих 12-34% диоксида серы и 2 позволяет устранить перегревы катализатора при переработке озов с содержанием S02 12-24%. Окисление диоксида серы по предлагаемому способу осуществляют, пропуская исходную реакционную смесь через несколько последовательно расположенных слоев катализатора и охлаждая ее до 330-420°С после,каждого слоя. Причем процесс ведут циклически, изменяя последова- телмк Сгь прохождения смеси через слои. В течение первого полуцикла смесь поопуска- ют через первый, втооой и последующие слои, а течение второго полуцикла - через второй, первый и последующее слои. Время цикла составляет 2-100 мин. 1 з.п. ф-лы, 1 табл., 2 ил.

Сернистый газ

С

Охлаждение газа

2-й слой катализа/лора

С

Охлаждение еаза

Яоследующие слои катализатора

t

Фиг.1

±

1-й слой катамгзатора

t

Охлаждение ваза

2-и спой ката/и/за/пора

С

JL

Охлаждение газа

Лос/гедующие с/юи катшшз&тора

А

f

у

Фиг.2

| Амелин А.Г | |||

| Технология серной кислоты | |||

| - М.: Химия, 1983 | |||

| с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

Авторы

Даты

1991-12-07—Публикация

1988-08-12—Подача