Изобретение относится к порошковой металлургии, в частности к области самораспространяющегося высокотемпературного синтеза (СВС), переходящего в СВС-баротермию, для получения композиционных материалов с высокой твердостью, износостойкостью и прочностью, предназначенных для всех сфер деятельности.

Известен метод СВС, когда места поджога располагают относительно центра масс изделия в горизонтальной плоскости через каждые 60-120°; изделие поджигается одновременно во всех местах поджога (см. Патент на изобретение №2510613, дата опубл. 14.04.2014 г., заявка №2012150825/2 от 27.11.2012).

Недостатком данного метода является образование внутри синтезированной заготовки полости наподобие пузыря в результате встречи потоков адсорбированных газов, заключенных в поровом пространстве, и идущих от периферии синтезируемой заготовки к ее центру. Подъем давления внутри синтезируемой заготовки из-за нагрева газов, заключенных в поровом пространстве, составляет ~10 атм. Такое повышение давления в условиях замкнутых пор приведет к разрыву сплошности материала. Последующее прессование приводит к неоднородности структуры.

Известен метод инициирования горения с помощью поверхностного импульсного сверхвысокочастотного излучения - разряда. Плазма сверхвысокочастотного разряда выполняет роль нагревателя твердых частиц. При помощи данного способа удается инициировать экзотермические химические реакции в порошковых смесях как в прессованных, так и в насыпных (см. журнал технической физики, 2008, том 78. Вып. 10. Инициирование реакции СВС импульсным микроволновым разрядом).

Недостатком данного метода является задержка начала реакции после окончания импульса, появление неоднородности структуры получаемого изделия, уменьшающая твердость и износостойкость при горизонтальной нагрузке. Пористые изделия имеют 15-18% прочности от прочности беспористого материала. Появление неоднородности структуры получаемого изделия уменьшает твердость и износостойкость.

Известен метод СВС путем поджигания образца с торца изделия-прессовки от раскаленной вольфрамовой спирали с последующим его прессованием. Тепло от горения на торцевой поверхности образца прогревает соседний слой и возбуждает в нем экзотермическую реакцию, и далее цепная реакция инициирует горение последующих слоев. После прохождения реакции горения по всему объему заготовки деталь сразу прессуют прессом (см. Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: Учеб. пособ. / Под научной ред. В.Н. Анциферова. - М.: Машиностроение-1, 2007. - 567 с.).

Недостатком метода является загрязнение продуктов синтеза инородными химическими компонентами, участвующими в инициировании горения, используемого в качестве поджога, а также пережженными кусочками вольфрамовой проволоки, что снижает качество конечного синтетического продукта.

Известно устройство для синтеза, содержащее цилиндрический корпус с водяной рубашкой, в которой выполнена цилиндрическая камера, торцевые крышки, закрывающие камеру, и инициирующее приспособление, закрепленное в одной из крышек по оси корпуса, оно снабжено коаксиально размещенным в камере цилиндром, установленными в цилиндре с возможностью перемещения вдоль его оси вкладышами, в которых выполнена коническая полость для размещения термитной среды, инициирующей термосинтез в шихтовой заготовке от раскаленной вольфрамовой спирали (см. А.С. СССР №874165, кл. B01J 19/08, 1980).

Недостатком данного устройства является попадание термитной смеси в тело конечного продукта (халькогенидов), что, с одной стороны, влияет на однородность структуры и уменьшает выход годного конечного продукта, с другой, - существенно влияет на качество прессовки, так как физико-механические свойства термитной смеси при высоких температурах, при которых происходит уплотнение и конечного продукта (синтезируемого халькогенида), существенно различаются.

Известен электровоспламенитель, содержащий корпус, в котором расположен изолятор со встроенными в него электровводами. Мостик накаливания соединяет концы электровводов, выступающих над поверхностью изолятора, выполненного из керамического материала, и расположен в воспламенительном составе, образующем при сгорании неэлектропроводные шлаки. Внутри корпуса электровоспламенителя установлен разрядник статического электричества (см. RU 2475693 С1, F42B 3/10, 20.02.2013, опубликовано 20.02.2013, Бюл. №5).

Недостатком данного устройства является попадание химических реагентов легковоспламеняемой термитной смеси в тело конечного синтетического продукта.

Наиболее близким аналогом по совокупности признаков в ограничительной части формулы изобретения является устройство для получения изделий при высоких давлениях в режиме горения, содержащее контейнер с пресс-формой, устройство инициирования горения, систему отвода адсорбированных примесных газов (см. SU 1722688 A1, B22F 3/14, опубл. 30.03.1992, Бюл. №12).

При анализе вышепредставленных изобретений выявлен общий недостаток - это загрязнение продуктов синтеза инородными химическими компонентами, участвующими в инициировании горения, используемого в качестве поджога, а также пережженными кусочками вольфрамовой проволоки, что снижает качество конечного синтетического продукта.

Техническая новизна настоящего изобретения заключается в разработке устройства для технологии СВС-баротермии, получения композиционного материала в пресс-форме, содержащего электрический проволочный подогреватель, обеспечивающий повышение рабочих характеристик в получаемом синтетическом изделии: прочности, твердости и износостойкости за счет исключения попадания в объем синтетического изделия продуктов сгорания поджога.

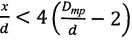

Указанный технический результат обеспечивается устройством для инициирования самораспространяющегося высокотемпературного синтеза (СВС) в шихтовой заготовке для получения композиционного материала в пресс-форме, содержащим электрический проволочный подогреватель, систему отвода адсорбированных примесных газов, выполненную с возможностью установки в стенке пресс-формы разъемную форкамеру, состоящую из скрепленных между собой корпуса с двумя сквозными каналами и крышки с торцевым сквозным каналом, при этом в крышке форкамеры размещен порошок легковоспламеняющейся смеси с возможностью прохождения струи пламени при его горении через упомянутый торцевой сквозной канал в пресс-форму, электрический проволочный подогреватель размещен в крышке форкамеры с возможностью поджига порошка легковоспламеняющейся смеси, причем электропровода для передачи электроэнергии к подогревателю уложены в упомянутых сквозных каналах корпуса, при этом форкамера выполнена с возможностью установки в стенке пресс-формы, содержащей верхний и нижний пуансоны, размещенные с возможностью перемещения навстречу друг другу, пресс-форма содержит каналы для удаления адсорбированных и примесных газов при СВС в шихтовой заготовке, кроме того, форкамера выполнена с возможностью установки в стенке пресс-формы с обеспечением расстояния l между крышкой форкамеры и внутренней стенкой рабочей полости пресс-формы, определяемого с учетом радиационного охлаждения частиц порошка легковоспламеняющейся смеси из соотношения  , где d - диаметр сквозного канала в крыше форкамеры, минимальный размер dmin поперечного сечения сквозного канала форкамеры превышает l не менее чем на 30%, а максимальный размер dmax - не более чем в 2 раза.

, где d - диаметр сквозного канала в крыше форкамеры, минимальный размер dmin поперечного сечения сквозного канала форкамеры превышает l не менее чем на 30%, а максимальный размер dmax - не более чем в 2 раза.

Применение данного устройства позволяет повысить качество изделий путем устранения в объеме синтетического изделия примесей, поступающих в продукты горения при сгорании проволочного подогревателя.

Сущность заявленного изобретения поясняется чертежами, на которых представлены:

на фиг. 1 - схема пресс-формы для СВС-баротермии, в которой: левая сторона - исходное положение, начало инициирования реакции горения; справа - конечное положение;

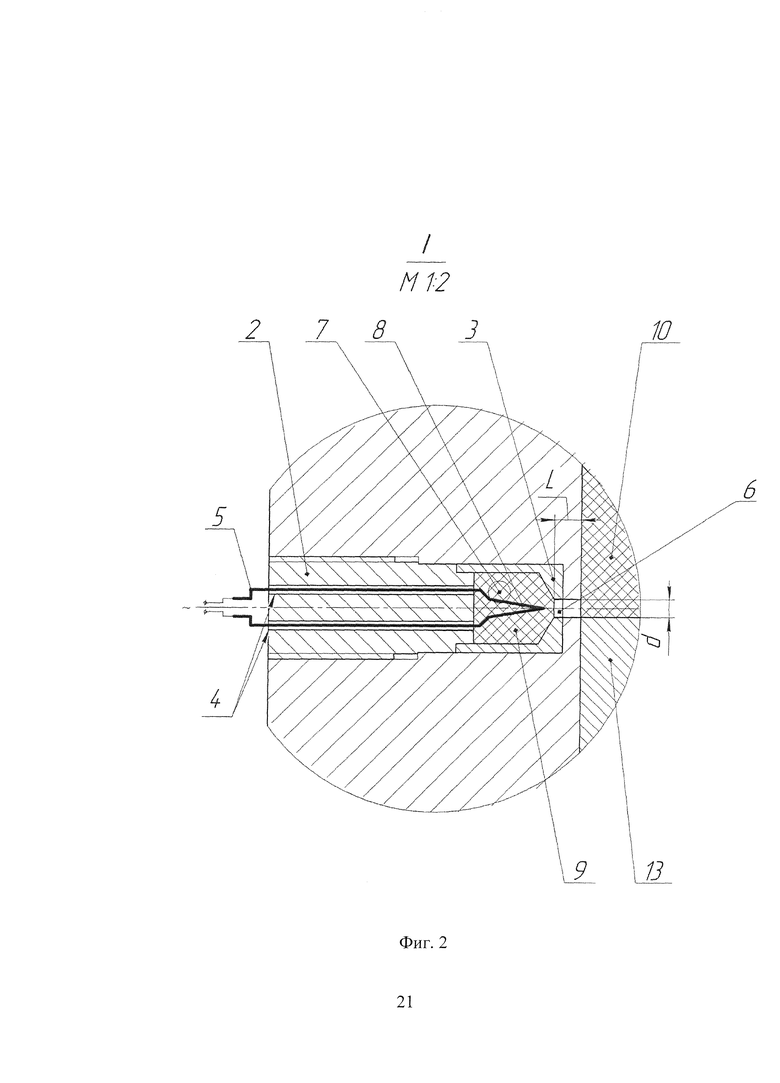

на фиг. 2 - схема устройства для инициирования реакции термосинтеза;

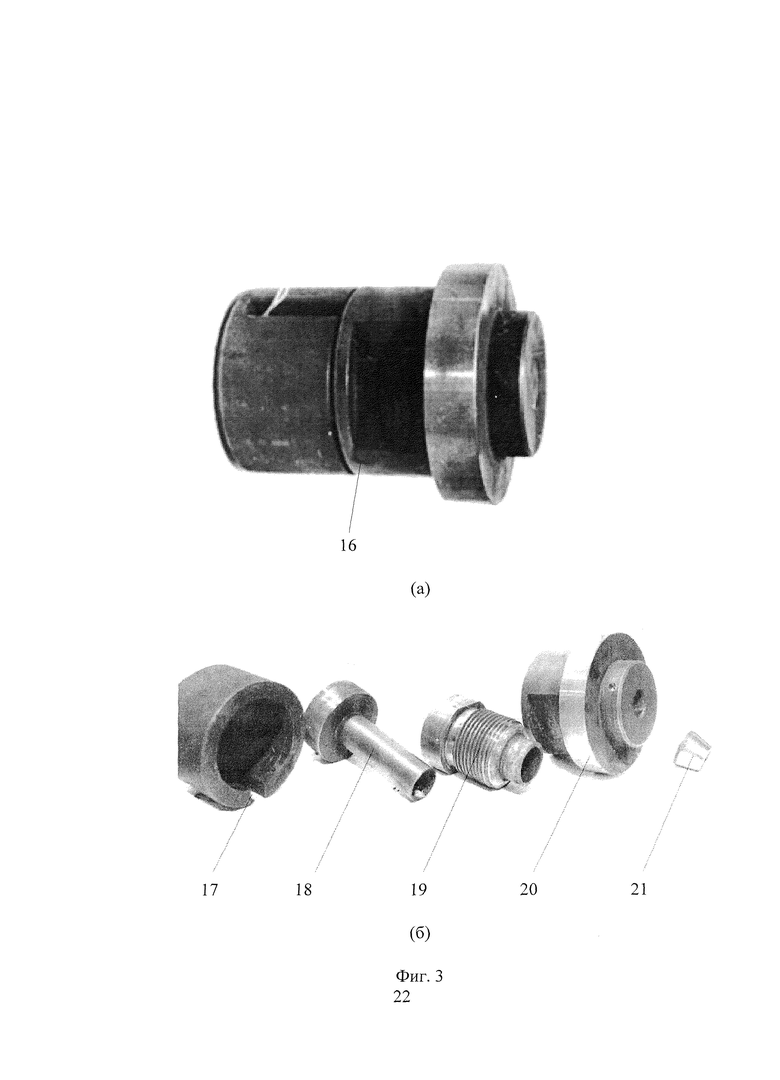

на фиг. 3 - экспериментальное устройство для исследования процессов поджога СВС-заготовки: (а) - общий вид контейнера, (б) - составные части контейнера;

на фиг. 4 - момент срабатывания поджога и воспламенения имитатора заготовки-шара;

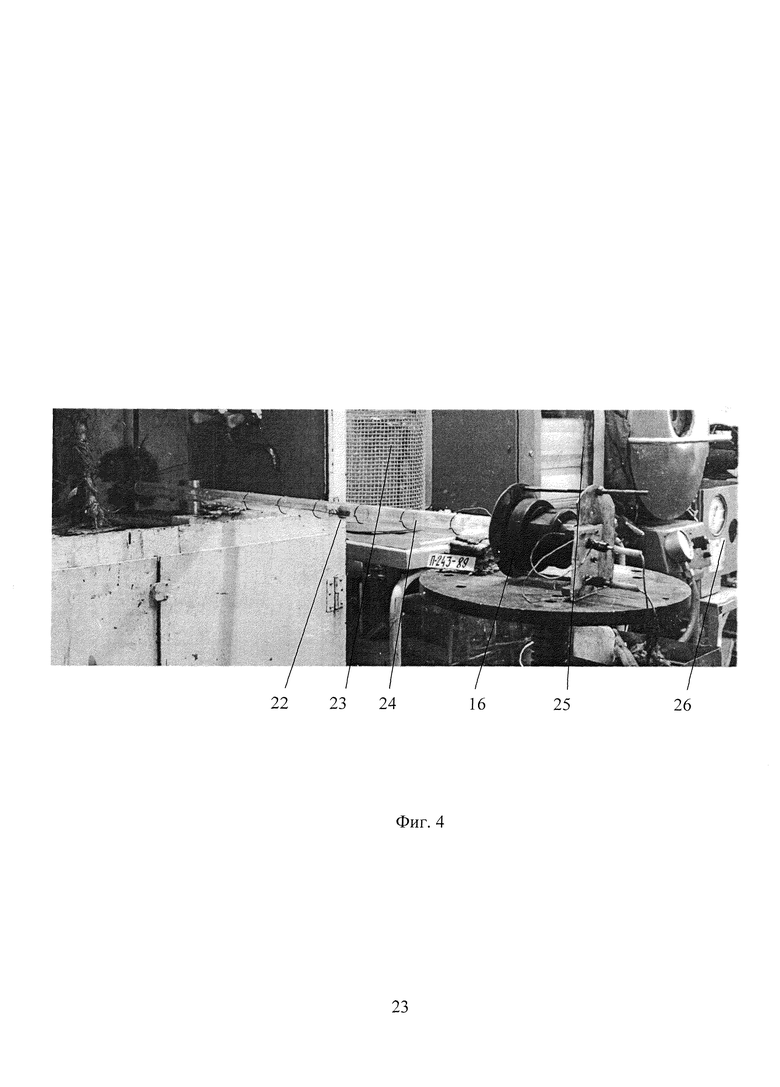

на фиг. 5 - установка для исследования инициации процессов горения в СВС-заготовках;

на фиг. 6 - характер движения газов в кварцевой трубе;

на фиг. 7 - области зажигания СВС-заготовок.

Устройство для инициирования самораспространяющегося высокотемпературного синтеза (СВС) в шихтовой заготовке для получения композиционного материала в пресс-форме, содержащее электрический проволочный подогреватель, систему отвода адсорбированных примесных газов, включает форкамеру 1 (фиг. 2), состоящую из корпуса 2 и крышки 3, соединенных между собой разъемным соединением. Внутри корпуса 2 выполнены два сквозных канала 4 для размещения электропроводов 5. В торце крышки 3 для выброса форса пламени выполнено сквозное отверстие 6 диаметром «d» и полость 7, в которой размещается проволочный электроподогреватель 8 (мостик накаливания) и порошковая легковоспламеняющаяся смесь 9 в виде смеси исходных компонентов основных химических реагентов конечного продукта синтеза - металла, например титана (Ti), и неметалла - углерода (С), бора (В) или азота (N).

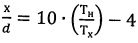

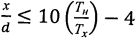

Длина переходного участка «l» (фиг. 2) - расстояние между полостью 7 крышки 3, заполненной порошком легковоспламеняющейся смеси 9, и полостью контейнера 11 пресс-формы, заполненной реакционной шихтовой заготовкой 10, выбирается из отношения  с учетом радиационного охлаждения частиц легковоспламеняющейся смеси 9 и охлаждения, связанного с теплообменом газового потока.

с учетом радиационного охлаждения частиц легковоспламеняющейся смеси 9 и охлаждения, связанного с теплообменом газового потока.

Величина диаметра сквозного отверстия 6, в свою очередь, зависит от длины сквозного канала «l», при этом минимальный размер отверстия 6 dmin превышает «l» форкамеры 3 не менее чем на 30%, а максимальный размер отверстия 6 dmax - не более чем в 2 раза.

Мостик накаливания 8 может быть изготовлен из любого жаростойкого проволочного материала с тем, чтобы не разрушаться во время передачи легковоспламеняющейся смеси 9 энергии пожога. Длина и толщина проволоки выбирается из расчета стабильной работы при подаче на электропровода 5 напряжения не более 24 В. Места контакта электропроводов 5 с корпусом 2 изолируются тепловой и электрической изоляцией.

Устройство для инициирования реакции термосинтеза устанавливается в стенку контейнера 11 пресс-формы (фиг. 1), предназначенной для компактирования продуктов синтеза (горения).

Для силового сжатия продуктов горения внутри пресс-формы располагаются верхний 12 и нижний 13 пуансоны, имеющие возможность перемещаться навстречу друг другу.

В процессе горения шихтовой заготовки выделяется большое количество адсорбированных примесных газов и для их удаления в стенке контейнера 11 выполнены каналы 14 (фиг. 1).

Для выброса форса пламени в матричную полость пресс-формы в стенке контейнера 11 пресс-формы выполнено отверстие (позицией не обозначено), являющееся продолжением отверстия 6 крышки 3 (фиг. 1 и 2).

В результате компактирования продуктов горения реакционной шихтовой заготовки 10 получают синтетическую деталь 15.

Устройство для инициирования реакции термосинтеза работает следующим образом.

Полость 7 крышки 3 наполняют смесью экзотермического порошка 9, сходного с основным горючим материалом реакционной шихтовой заготовки 10, затем в указанную смесь вставляют мостик накаливания 8, к которому подсоединяют электропровода 5, продетые через сквозные каналы 4 корпуса 2.

Собранную форкамеру 1 вставляют в стенку контейнера 11 пресс-формы, при этом центральное отверстие «d» крышки 3 должно совпадать с ответным сквозным отверстием, выполненным в стенке контейнера 11 пресс-формы.

На электропровода 5 мостика накаливания 8 подают переменный ток 24 В, который разогревает мостик накаливания 8 до температуры более чем 300°C, от которой воспламеняется окружающая его легковоспламеняемая смесь 9, состоящая из порошка титана (Ti) и порошка углерода (С). После чего напряжение на электропровода отключается.

Температура форса пламени, образованного горением легковоспламеняющейся смеси (Ti+С), достигает порядка 3000°C.

Струя пламени концентрируется в полости 7 крышки 3 и через сквозной канал «l» отверстия 6 (сечением d×l) передается в полость контейнера 11 пресс-формы, где нагревает и затем воспламеняет боковую поверхность реакционной шихтовой заготовки 10 и инициирует процесс горения (синтеза).

Продукт горения реакционной шихтовой заготовки 10 после компактирования образует синтетический продукт. Синтетический продукт затем деформируют известными в обработке металлов давлением (ОМД) способами в синтетическую деталь 15 при условии, что подвижной пуансон 13 пресс-формы в начальный момент прессования перекрывает сквозной канал отверстия 6 форкамеры 3, тем самым предотвращает истечение в него легкоплавкой составляющей синтетического продукта.

После прессования синтетической детали 15 устройство для инициирования реакции термосинтеза удаляется из пресс-формы, мостик накаливания 8 извлекается из крышки 3, сожженная смесь экзотермического порошка 9 удаляется, и устройство для инициирования реакции термосинтеза перезаряжается.

Пример №1 - Исследование работы устройства инициирования реакции термосинтеза

Определение технических параметров канала для выброса форса пламени: d×l.

Устройство для проведения экспериментальных работ по инициированию реакции горения представлено на фиг. 3 (а), где поз. 16 - контейнер экспериментального устройства для поджога СВС-заготовки.

На фиг. 3 (б) показаны составные части контейнера 16, состоящего из крышки 17, стержня 18, втулки 19, корпуса 20 и форкамеры 21.

В качестве воспламеняющей смеси использовали смесь порошков металла (Ti) и неметалла (С) в соответствии со стехиометрическим расчетом их масс, участвующих в химическом взаимодействии насыпной плотностью.

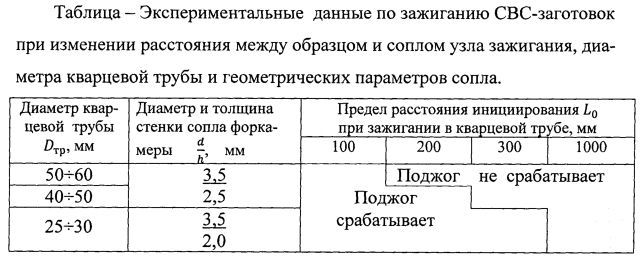

В качестве СВС-заготовки использовали порошковую смесь титана дисперсностью частиц до 75 мкм, углерода дисперсностью до 5 мкм общей массовой долью 79% (Ti+С) и легирующих добавок массовыми долями: никель 16% и молибден 5%, спрессованную в брикет относительной плотностью 0,65 в виде шарика диаметром 20 мм, массой 16 г. При этом варьировались следующие параметры - диаметр кварцевой трубы (Dтр), место установки шариков (L0), а также параметры сопла (h, d) сквозного канала форкамеры.

Шарик помещали в прозрачную кварцевую трубу и процессы возгорания проводили с использованием замедленной киносъемки.

На фиг. 4 представлена установка для исследования инициации процессов горения в СВС-заготовках, где 22 - шарик - исследуемая СВС-заготовка, 23 - вытяжка, 24 - кварцевая трубка, 16 - устройство поджога, 25 - регистрирующее устройство - светолучевой осциллограф модели Н-117, 26 - шлейфовый гальванометр с собственной частотой 1200 Гц.

В таблице представлены экспериментальные зависимости зажигания СВС-заготовок от расстояния (L0) между образцом и соплом узла зажигания, диаметра кварцевой трубы (Dтр) и геометрическими параметрами сопла.

При сгорании инициирующей смеси зажигания из форкамеры происходит выброс двухфазного потока горящих частиц и газа, служащих источником зажигания СВС-заготовки.

Рабочим телом, выдающим при срабатывании инициирующего узла поток нагретых газов и частиц, является пористая шихта инициирующей смеси зажигания TI-С (в стехиометрическом соотношении). Пористость инициирующей смеси зажигания, определяемая как отношение объема порового (пора) пространства к объему конденсата (TI-С) для уплотнения, принятого в настоящем инициирующем узле, составляет порядка П≈0,5 (в устройстве применяется засыпка шихты с небольшим виброуплотнением).

При массе инициирующей смеси зажигания 10 г время срабатывания узла поджога составляет 2÷5 с, при этом активное время работы инициирования горения СВС-заготовки составляет 0,5 с, при этом частицы инициирующей смеси зажигания перемещаются со скоростью 2÷5 м/с. Потеря массы инициирующей смеси зажигания составляет порядка от 10 до 16% от исходной массы инициирующей смеси зажигания, что подтверждалось случаями, когда СВС-заготовки не воспламенялись и при их повторном взвешивании масса СВС-заготовки увеличивалась на величину массы потерянной инициирующей смеси зажигания.

Материалы СВС-заготовки относятся к так называемым безгазовым или малогазовым составам. Поэтому подъем давления в камере в основном обусловлен нагревом газа, заключенного в поровом пространстве, и газовыделением адсорбированных примесных газов. Последнее существенно для порошка титана (Ti).

На фиг. 5 изображен момент срабатывания поджога и воспламенения шарика. Процесс зажигания СВС-заготовки в условиях обдува двухфазным потоком определяется нагревом поверхности материала СВС-заготовки до критических условий, соответствующих началу инициирования реакции горения.

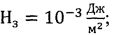

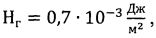

Подъем давления из-за нагрева газов, заключенных в поровом пространстве, довольно велик, составляет ~10 атм и определяется соотношением:

где p - давление, развиваемое в поровом пространстве при нагреве; p0 - начальное давление; Тн - температура, реализуемая в СВС-процессе, К; То - начальная температура, К. Типичная температура для СВС: Тн≈3000 К, То≈293 К при  . Такое повышение давления в условиях замкнутых пор приведет к разрыву сплошности материала. В нашем случае - при насыпной плотности заряда, система пор сквозная, не замкнутая.

. Такое повышение давления в условиях замкнутых пор приведет к разрыву сплошности материала. В нашем случае - при насыпной плотности заряда, система пор сквозная, не замкнутая.

На фиг. 6 изображен характер движения газов в кварцевой трубе, где 24 - кварцевая труба; 21 - устройство поджога;  стрелки направления движения газового потока. Тепловой поток разделяется на три части: первая часть - начальный участок, вторая часть - переходный участок, третья часть - основной участок. Здесь I - начальный участок; II - переходной участок; III - основной участок.

стрелки направления движения газового потока. Тепловой поток разделяется на три части: первая часть - начальный участок, вторая часть - переходный участок, третья часть - основной участок. Здесь I - начальный участок; II - переходной участок; III - основной участок.

Длина начального участка, согласно эмпирической закономерности для свободной турбулентной струи, равна:

где d - диаметр сквозного канала в форкамере.

Длина переходного участка определяется от полюса струи, для случая круглой осесимметричной струи равна 4 Dтр, где Dтр - диаметр кварцевой трубы.

Учитывая тот факт, что полюс круглой осесимметричной струи отстоит от среза струи на расстоянии ~2d в сторону, противоположную движению газов в струе, получим ориентировочное значение длины переходного участка:

Lпер=4Dтр-2d.

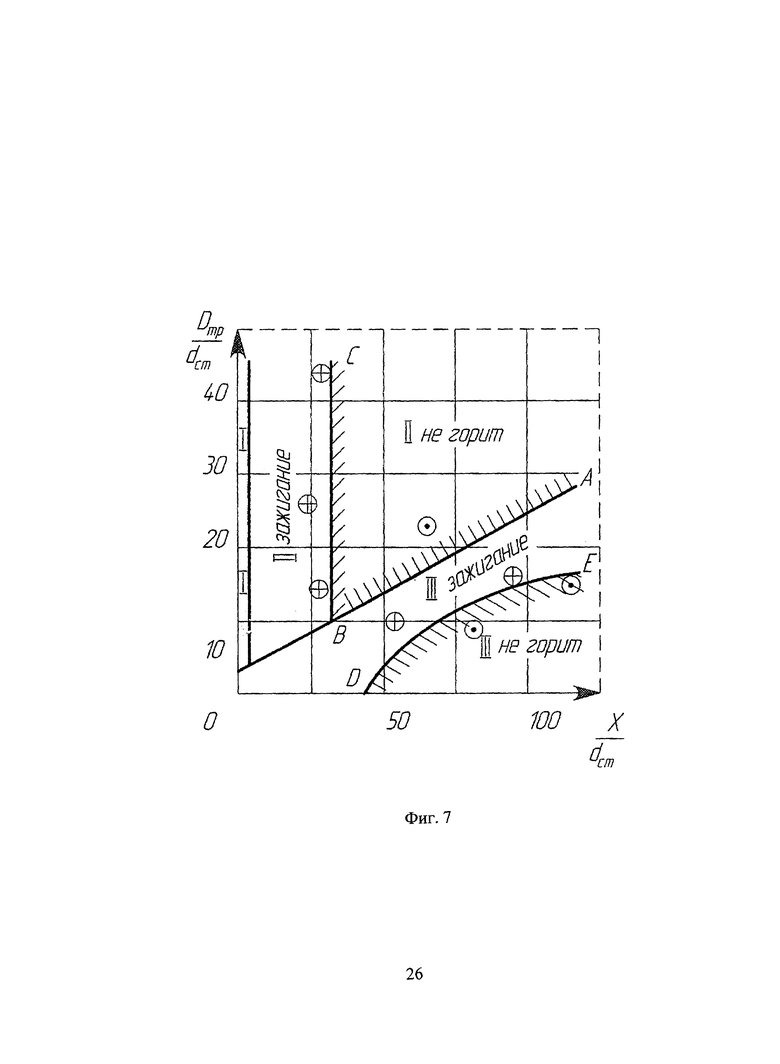

На фиг. 7 представлены области зажигания СВС-заготовок, где I - область начального участка струи; II - область переходного участка, III - область основного участка, dст - условный диаметр струи, Dтр - диаметр кварцевой трубы, ⊕ - зона воспламенения и распространения волны горения,  - зона затухания волны горения, ⊕ -

- зона затухания волны горения, ⊕ -  - расчетные точки зависимостей

- расчетные точки зависимостей  от

от  .

.

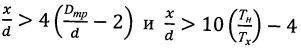

Прямая  разделяет области зажигания на переходном участке.

разделяет области зажигания на переходном участке.

Режим зажигания определяется соотношением между избытками энтальпий воспламенителя и поджигаемой смеси.

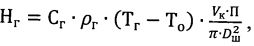

Энтальпия вытекающего из камеры сгорания газа составляет:

где Vк - объем камеры инициирования, П - пористость системы.

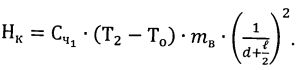

Энтальпию частиц конденсата двухфазного потока, долетающих до поверхности СВС-заготовки, с учетом геометрического фактора, определяем формулой:

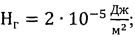

Необходимая энтальпия для зажигания системы TI-С определяется соотношением:

Оценки, проведенные теоретическими расчетами и уточненные экспериментальными зависимостями зажигания СВС-заготовок, в том числе, частично отраженные в таблице, оптимизированы и представлены следующими параметрами инициирующего узла:

При этом Hг<<Hз и Нз≈Нг;

т.е. за зажигание СВС-заготовки в настоящем устройстве ответственны нагретые частицы конденсата.

При решении вопроса о выборе области поджигания (зоны размещения среза сопла) учитывались следующее обстоятельства:

- если СВС-заготовка помещается на начальном участке струи, то зажигание наступает всегда, т.к. температура двухфазного потока, выходящего из сопла, всегда больше температуры возгорания СВС-заготовки, но весь конденсат осаждается на поверхности получаемого изделия;

- если СВС-заготовка помещается на переходном участке, то СВС-заготовка зажигается при условии вылета достаточного количества частиц и при условии:

Тг>Тв.

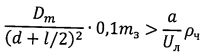

Количество осажденных частиц на СВС-заготовке - шарике диаметром Dш, отстоящим от сопла на расстоянии  , составит:

, составит:

где mb - масса вылетающих частиц, d - диаметр сопла, Dш - диаметр шара (СВС-заготовки).

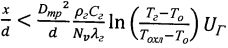

При помещении СВС-заготовки в область основного потока условия зажигания те же, но характер остывания определяется уравнением охлаждения газа в трубе. Если перевести последнее к координате  , то получим:

, то получим:

Экспериментальные результаты по процессу зажигания представлены на графике зависимости  от

от  (фиг. 7).

(фиг. 7).

Прямая  разделяет области зажигания на переходном участке.

разделяет области зажигания на переходном участке.

На графике обозначены результаты экспериментов для оценки работоспособности устройства.

Условие зажигая, не отраженное на графике, соответствует выносу достаточной массы конденсата, необходимого для зажигания СВС-заготовки. Это условие определяет время работы устройства и массу заложенного заряда.

Установлена зависимость характерных расстояний конструкции устройства поджога для  и

и  , за которыми происходит зажигание СВС-заготовок:

, за которыми происходит зажигание СВС-заготовок:

, при

, при

или

, при

, при

Объем конденсата, достаточного для зажигания СВС-заготовки, определяется массой заложенного заряда и временем работы устройства:

Газодинамический процесс доставки выбрасываемой из сопла (инициирующего узла) струи в реальных пресс-формах СВС-компактирования происходит в условиях пространства, ограниченного стенками каналов, так что изучение зажигания в кварцевой трубке полностью моделирует практические варианты устройства для инициирования самораспространяющегося высокотемпературного синтеза (СВС) в шихтовой заготовке для получения композиционного материала в пресс-форме.

Пример №2 - Реализация изобретения

Разработанная методика была применена при получении твердосплавной детали для бандажа валка холодной прокатки медной проволоки. Диаметр валков чистовых клетей 280-300 мм, скорость прокатки до 9 м/с, температура медной катанки 300-400°C, прокатываемый материал - медь марки M1, температура валков 100-150°C, температура смазочно-охлаждаемой жидкости (СОЖ) 60-70°C. В качестве исходного материала использовали реакционно-способную смесь диборида титана (TiB2) состава: боридно-карбидная керамика (80%TiB2+20%МоС).

Порошковую смесь перемешивали в смесителе и сушили в вакуумном шкафу. Приготовленную смесь помещали в матричную полость пресс-формы. Насыпная плотность смеси составляла 1,3÷1,4 г/см3, высота засыпки 100 мм, наружный диаметр 281 мм, внутренний диаметр 210 мм. Порошковую смесь уплотняли подвижными пуансонами с целью получения брикета плотностью 3,3÷3,5 г/см3.

В стенку пресс-формы устанавливали форкамеру.

В качестве воспламеняющей смеси использовали смесь порошков металла (Ti) и неметалла (В) в соответствии со стехиометрическим расчетом их масс, участвующих в химическом взаимодействии и насыпной плотности. Диаметр канала форкамеры d=4,5 мм при длине канала 3 мм, масса воспламенительной смеси составила 3 г.

Не раскрывая матричной полости пресс-формы, проводили инициирование реакции горения посредством токопроводящего мостика накаливания, установленного в крышке форкамеры.

Скорость прохождения волны горения СВС-заготовки составила 10÷11 мм/с, время горения - 12÷13 с.

При синтезе СВС-заготовки наблюдалась высокая реакция СВС, градиенты температуры составили 1500 град/мм, а скорость изменения 25000 град/с. За период горения СВС-заготовки температура начальных участков успела понизиться на 580÷780°C. После периода выдержки длительностью 3,3 с перед началом прессования по толщине продукта синтеза образовался перепад температуры порядка 610÷870°C.

Таким образом, через 15 с после инициирования реакции горения СВС-заготовки производили деформирование продукта синтеза, при этом высота его уменьшилась на 10% по отношению к высоте исходного брикета. Скорость перемещения каждого пуансона была постоянна и составляла порядка 0,1 м/с, давление на рабочем торце пуансона на всем пути деформирования изменялось от 0,001 до 0,1 МПа. После достижения на пуансоне давления, равного 0,1 МПа, высота уплотненной синтетической заготовки составила 36 мм. В дальнейшем скорость перемещения пуансонов уменьшили на порядок и она составляла 0,01 м/с. При указанной скорости произошла допрессовка синтетического продукта давлением 20÷300 МПа.

По окончании прессования продукта синтеза полученная синтетическая заготовка имела следующие размеры: внешний диаметр 283 мм, внутренний диаметр 208 мм, высота 30 мм.

После остывания синтетической заготовки в термостате, последующей шлифовки и термообработки синтетическое изделие имело следующие размеры: наружный диаметр 280 мм, внутренний диаметр 212 мм, высота 28 мм.

Образцы, вырезанные из синтетического изделия, показали следующие физико-механические характеристики: плотность 4,38 кг/м3, модуль Юнга 54000 кг/мм3, коэффициент линейного расширения 4,6×10-6 град-1, предел прочности на сжатие 3,5÷3,7 ГПа, твердость по шкале А. Роквелла 86÷87 ед., предел прочности на изгиб 60÷70 кгс/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОКАТА | 2014 |

|

RU2566102C1 |

| СПОСОБ ПРОВЕДЕНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2510613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2367541C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 1991 |

|

RU2006510C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

Изобретение относится к порошковой металлургии, а именно к получению композиционного материала самораспространяющимся высокотемпературным синтезом (СВС) в пресс-форме. Устройство для инициирования СВС в шихтовой заготовке содержит выполненную с возможностью установки в стенке пресс-формы разъемную форкамеру. Форкамера состоит из скрепленных между собой корпуса с двумя сквозными каналами и крышки с торцевым сквозным каналом. В крышке форкамеры размещен порошок легковоспламеняющейся смеси с возможностью прохождения струи пламени при его горении через упомянутый торцевой сквозной канал в пресс-форму. Электрический проволочный подогреватель размещен в крышке форкамеры с возможностью поджига порошка легковоспламеняющейся смеси, причем электропровода для передачи электроэнергии к подогревателю уложены в упомянутых сквозных каналах корпуса. Обеспечивается исключение попадания в объем получаемого композиционного материала продуктов сгорания из устройства для инициирования СВС. 3 з.п. ф-лы, 7 ил., 1 табл., 2 пр.

1. Устройство для инициирования самораспространяющегося высокотемпературного синтеза (СВС) в шихтовой заготовке для получения композиционного материала в пресс-форме, содержащее электрический проволочный подогреватель, отличающееся тем, что оно содержит выполненную с возможностью установки в стенке пресс-формы разъемную форкамеру, состоящую из скрепленных между собой корпуса с двумя сквозными каналами и крышки с торцевым сквозным каналом, при этом в крышке форкамеры размещен порошок легковоспламеняющейся смеси с возможностью прохождения струи пламени при его горении через упомянутый торцевой сквозной канал в пресс-форму, электрический проволочный подогреватель размещен в крышке форкамеры с возможностью поджига порошка легковоспламеняющейся смеси, причем электропровода для передачи электроэнергии к подогревателю уложены в упомянутых сквозных каналах корпуса.

2. Устройство по п. 1, отличающееся тем, что форкамера выполнена с возможностью установки в стенке пресс-формы, содержащей верхний и нижний пуансоны, размещенные с возможностью перемещения навстречу друг другу, и выполненной с каналами в стенке для удаления адсорбированных и примесных газов при СВС в шихтовой заготовке.

3. Устройство по п. 1, отличающееся тем, что форкамера выполнена с возможностью установки в стенке пресс-формы с обеспечением расстояния ℓ между крышкой форкамеры и внутренней стенкой рабочей полости пресс-формы, определяемого с учетом радиационного охлаждения частиц порошка легковоспламеняющейся смеси из соотношения  , где d - диаметр сквозного канала в крышке форкамеры.

, где d - диаметр сквозного канала в крышке форкамеры.

4. Устройство по п. 3, отличающееся тем, что минимальный размер dmin поперечного сечения сквозного канала форкамеры превышает ℓ не менее чем на 30%, а максимальный размер dmax - не более чем в 2 раза.

| Устройство для синтеза халькогенидов | 1979 |

|

SU874165A1 |

| Установка для получения изделий при высоких давлениях в режиме горения | 1990 |

|

SU1722688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2077411C1 |

| US 5382405 A, 17.01.1995 | |||

| US 5342572 A, 30.08.1994 | |||

| Пружина для батана для ткацких станков | 1926 |

|

SU9339A1 |

| Электрическое устройство автоматического контроля и регулирования | 1955 |

|

SU119458A1 |

| DE 3613134 A1, 22.10.1987. | |||

Авторы

Даты

2016-03-20—Публикация

2014-07-02—Подача