Группа изобретений относится к технологиям и оборудованию для прессования порошкообразных материалов и может быть использована для получения брикетов из мелкодисперсных порошков, вводимых в расплавы металлов в качестве легирующих добавок, порошкообразных сыпучих материалов и металлических отходов для металлургического передела.

Аналогом может служить известная пресс-форма для прессования порошка, содержащая верхнее и нижнее основания. В верхнем основании установлен верхний пуансон, имеющий возможность упругого перемещения в плоскости, перпендикулярной его оси, и в направлении параллельном его оси, благодаря наличию в нем пазов для размещения упругих элементов, которые контактируют с верхним пуансоном. Верхнее основание имеет четыре направляющих скоса, которые обеспечивают перемещение подвижных стенок матрицы, состоящей из шести пластин. На нижнем основании, предназначенном для крепления на столе пресса, размещен нижний пуансон, имеющий возможность упругого перемещения в плоскости, перпендикулярной его оси, за счет упругих элементов, которые размещены в пазах нижнего основания. Кроме того, на нижнем основании установлена одна пара подвижных смежных стенок матрицы - правая и передняя, имеющая возможность упругого перемещения в плоскости, перпендикулярной нижнему пуансону. Другая пара подвижных смежных стенок матрицы - левая и задняя установлена на упругие элементы в пазах нижнего основания. Торцевые стороны этих стенок могут контактировать с рабочей поверхностью верхнего пуансона, а их боковые поверхности прилегать к нижнему пуансону. Также на нижнем основании установлены четыре перемещающихся клина, контактирующих со стенками матрицы и со скосами верхнего основания

(А.С. СССР №1268285, кл. B22F 3/02. Пресс-форма для прессования порошка / Вайцехович С.М., Мишулин А.А. и др. - Заявитель и патентообладатель НПО "ЦНИИТМАШ" (RU); 3852144/22-02 заявка от 04.02.1985, опубл. 07.11.1986, Бюл. №41).

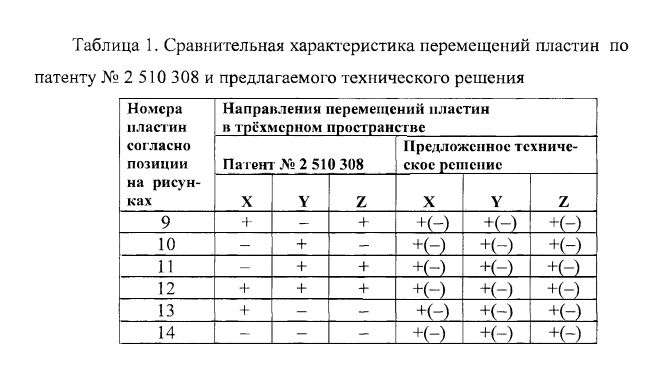

Недостатком конструкции пресс-формы является жесткая связь между нижним основанием и нижним пуансоном, ограничивающая диапазон возможного перемещения нижнего пуансона, а вместе с ним и пары смежных стенок матрицы - правой и передней, в направлении вертикальной оси (таблица 1), что в процессе прессования приводит к смещению общего гипотетического центра прессовки в сторону нижнего основания, и, как следствие, к образованию «застойных зон» в месте контакта смежных стенок матрицы и нижнего пуансона, что снижает качество конечного изделия.

У торца неподвижного пуансона частицы порошка передвигаются в процессе прессования на меньшее расстояние из-за трения о стенки. Кроме кинематических условий потери усилия прессования на внешнее трение зависят от коэффициента трения в паре материал прессуемого брикета - материал пресс-формы, склонности к схватыванию в этой паре, качества обработки стенок пресс-формы, наличие смазок, высоты прессуемого брикета.

Прототипом предлагаемого технического решения является пресс-форма для прессования брикетов из порошкообразного материала.

Пресс-форма содержит верхнее основание с размещенным в нем верхним пуансоном, нижнее основание с размещенным в нем нижним пуансоном. В нижнем основании дополнительно попарно напротив друг друга размещены боковые пуансоны, выполненные с возможностью перемещения навстречу друг другу, при этом каждая пара перемещается в своей плоскости. Матричная полость образована верхней, нижней и четырьмя боковыми пластинами, каждая из которых контактирует с рабочей поверхностью одного из пуансонов и выполнена с возможностью возвратно-поступательного перемещения к центру посредством связанного с ней пуансона и перемещения в плоскости, перпендикулярной направлению перемещения пуансона, за счет смещения смежных с ней боковых пластин. Обеспечивается повышение качества брикетов за счет исключения застойных зон при прессовании. В матричную полость пресс-формы помещают порошок. Прессование проводят либо одновременным перемещением всех пластин в сторону общего геометрического центра, с последующим реверсированием их перемещения, либо перемещением расположенных друг напротив друга боковых пластин, либо перемещением верхней и нижней пластин, либо перемещением пары боковых пластин. При этом пресс-форма содержит контактирующие между собой пластины, имеющие возможность поступательного перемещения в сторону общего геометрического центра. Пресс-форма оснащена верхним и нижним основаниями: в верхнем основании размещен верхний пуансон, в нижнем основании - нижний и боковые пуансоны, причем пластины размещены в основаниях и каждая из пластин контактирует с одним из пуансонов, которые имеют возможность возвратно-поступательного перемещения посредством привода.

(Патент на изобретение №2510308 Российской Федерации, МПК (7) B22F 3/02, B22F 3/03, B30B 15/02. Пресс-форма для прессования брикетов из порошкообразного материала / С.М. Вайцехович, Г.Г. Кривенко, А.В. Бараев, Г.П. Ефременко, А.А. Красуля, Г.М. Домрачев (Россия) - заявитель и патентообладатель ФГУП «НПО «Техномаш» (RU); 2012144249 заявка от 18.10.2012, опубл. 27.03.2014, Бюл. №9).

Основным общим недостатком рассмотренных выше технических решений является невозможность производить многоэтапное деформирование методами осадки-раздачи со сменой направлений формообразования, заключающимися в смене схемы деформирования, например сжатия на растяжение в цикле формообразования, при котором направление движения исполнительных органов (пластин) должны иметь возможность изменять направление перемещения по трем координатным осям декартовой системы координат, равноценно, как в одном, так и в противоположном направлениях.

Невозможность изменять направления перемещения пластин в процессе формообразования на противоположные не позволяет использовать пресс-форму для реализации немонотонных схем деформирования с чередованием сжатие-растяжение, которые согласно современным математическим моделям пластического формоизменения способствуют получению научно-обоснованного заранее спроектированного положительного результата, заключающегося в повышении качества прессовок, включающего повышение плотности и равномерности ее распределение по объему прессовки, а также расширение технологических возможностей способа прессования.

Техническим результатом группы изобретений является расширение технологических возможностей прессования за счет создания гибкой связи между сборными элементами деформирующего инструмента и обрабатываемой заготовки, повышения качества прессования за счет исключения «застойных» зон порошка при его прессовании.

Указанный технический результат обеспечивается тем, что в способе объемного прессования брикетов из порошкообразного материала, включающем размещение материала в замкнутой матричной полости, образованной шестью пластинами, и деформирующие нагружение материала с помощью пластин, деформирующие нагружение материала осуществляют посредством попарного возвратно-поступательного перемещения упомянутых пластин в сторону общего геометрического центра матричной полости и от общего геометрического центра матричной полости с обеспечением схемы прессования, включающей сжатие-сжатие-сжатие, сжатие-растяжение-сжатие и/или сжатие-растяжение-растяжение. Устройство для объемного прессования брикетов из порошкообразного материала, содержащее верхнее основание с размещенным в нем верхним пуансоном со штоком, нижнее основание с размещенным в нем нижним пуансоном со штоком и установленными попарно напротив друг друга боковыми пуансонами со штоками, шесть пластин, размещенных своими рабочими поверхностями в сторону общего геометрического центра с образованием замкнутой матричной полости и контактирующих своими обратными плоскостями с соответствующими пуансонами, при этом рабочие поверхности пластин контактируют с боковыми поверхностями смежных с ними пластин, при этом пластины выполнены с возможностью возвратно-поступательного перемещения с обеспечением перемещения в сторону общего геометрического центра матричной полости посредством пуансонов и с обеспечением перемещения от общего геометрического центра матричной полости посредством выталкивателей, установленных попарно со штоками и контактирующих с торцевыми поверхностями пластин, при этом выталкиватели снабжены упругими элементами для поддержания постоянного контакта между смежными пластинами.

Способ реализует режимы немонотонного деформирования, характеризующиеся тем, что в процессе деформирования меняется как схема напряженно-деформированного состояния материала заготовки, так и направление приращений главных деформаций. Метод реализации способа состоит в одновременном и последовательном изменении направлений перемещения каждой пары пластин в отдельно взятой плоскости трехмерного пространства декартовой системы координат.

Расширение технологических возможностей прессования выражается в появлении возможности получать не только брикеты из порошковых материалов для спекания, но и компакты из металлических отходов для металлургического передела, а также возможность получать прессовки не только в кубической форме, но и в форме параллелепипеда за счет изменения скоростей перемещения пуансонов. При этом следует учесть, что, чем меньше скорость перемещения, тем длиннее ребро брикета в данном направлении.

Повышение качества брикета, выражающееся в улучшении его структуры, обеспечивается за счет устранения несплошности материала по объему прессовки, например при смене вектора направления основного усилия попеременно между тремя взаимно перпендикулярными осями (X, Y, Z) с одновременным сжатием-растяжением, при котором центральные слои принудительно перемещаются на периферию заготовки. При этом действие тангенциальных сил на поверхности компактируемой заготовки, направленных параллельно оси прессования, совместно с тангенциальными силами, направленными перпендикулярно оси прессования, приводит к перемешиванию составных частей структуры заготовки (и, как следствие, к более плотной и равномерной их упаковке) при меньшем наружном давлении.

Устройство выполнено таким образом, что каждая пластина, как и противолежащая ей другая пластина, образующая с ней пару, уравновешиваются между собой, а также произведенные относительные обжатия материала заготовки и соответствующие этому удельные усилия, имеют возможность перемещаться одновременно последовательно по трем взаимно перпендикулярным плоскостям координатных осей трехмерного Декартового пространства в сторону общего геометрического центра либо от него. Таким образом, прессование брикета осуществляется путем одновременного обжатия материала заготовки как в вертикальном, так и в горизонтальном направлениях, с абсолютным обжатием в горизонтальном направлении, равным, меньшим или большим абсолютному обжатию в вертикальном направлении, и с удельным усилием в горизонтальном направлении, равным удельному усилию в вертикальном направлении. При этом прессование производят циклично, одновременно последовательно по трем взаимно перпендикулярным осям пространственной прямоугольной системы координат, одновременно и попарно в направлении каждой координатной оси с чередованием направления действия усилий сжатия-растяжения то в сторону приближения к общему геометрическому центру системы координат, то с отдалением от него с увеличением значений удельных усилий и уменьшением абсолютных значений обжатий при каждой смене цикла.

Контактирующие между собой пары пластин образуют замкнутую полость, и при перемещении одновременно последовательно по трем взаимно перпендикулярным осям координат трехмерного пространства в сторону общего геометрического центра и попарно навстречу друг другу уравновешивают между парами пластин произведенные ними относительные обжатия материала заготовки и соответствующие этому удельные усилия.

Известно, что относительные перепады плотности порошковой массы по контуру пресс-формы в полтора раза превышают послойные перепады и в два раза - перепады в средней части слоев. При этом повышение давления практически не влияет на величину перепадов.

Устранив несплошность материала внутри прессовки, можно улучшить качество структуры материала. Например, путем принудительного перемещения центральных слоев на периферию заготовки при одновременном сжатии частиц порошка.

Известно (Михалевич В.М., Вайцехович С.М. Разработка процессов немонотонного деформирования порошковых материалов. В сб.: Пути повышения эффективности производственного и научного потенциала на предприятиях машиностроения. Обл. МТК, Винница, 1988, с. 15-16), что при монотонном процессе деформирования, обусловленном какой-либо одной схемой деформации, например либо сжатием, либо растяжением, в материале заготовки накапливаются микроповреждения структуры, которые и приводят к разрушению заготовки задолго до достижения последней оптимального уровня физико-механических свойств.

Процессы немонотонного деформирования построены на совмещении или чередовании различных схем деформации, например сжатии-растяжении, осадки, скручивания заготовки в вертикальном направлении и раздачи ее в горизонтальном направлении, и наоборот. Термин «немонотонная» обозначает, что в процессе деформирования меняться как схема напряженно-деформированного состояния материала, так и направление приращений главных деформаций.

Сущность заявленной группы изобретений поясняется схемой кинематического взаимодействия пластин составной сборной матрицы (фиг. 1-6) и графическими материалами, поясняющими работу пресс-формы: в исходном положении (фиг. 7-9), в конечном положении (фиг. 10-12), в момент загрузки порошка (фиг. 13) и выгрузки брикета (фиг. 14):

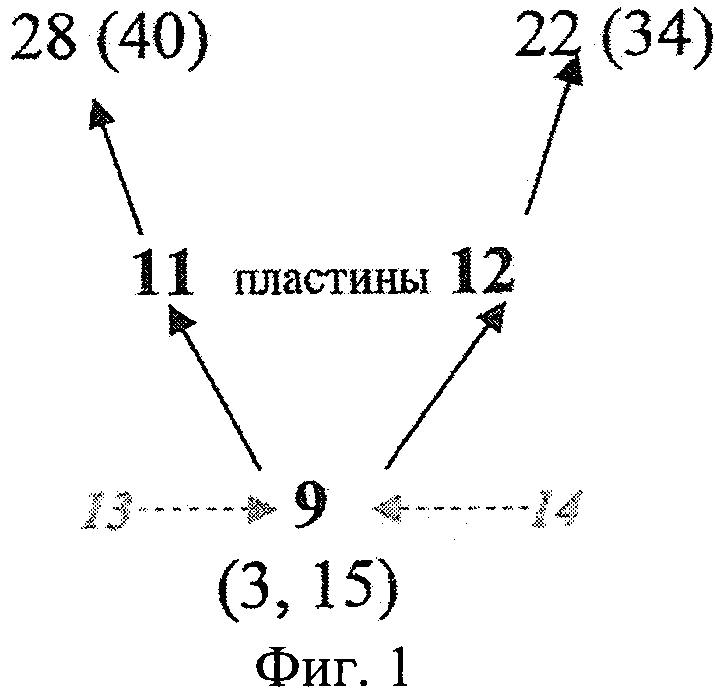

на фигуре 1 - Схема взаимодействия пластины 9 с боковыми пластинами 11, 12, пластинами противодавления 22, 28 и упругими элементами 34, 40 с боковым подпором пластин 13, 14;

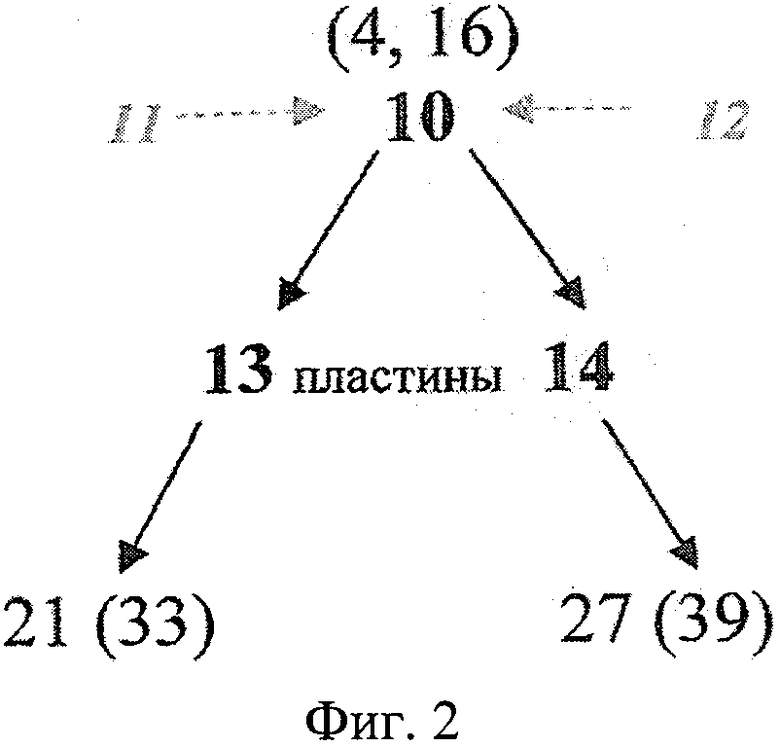

на фигуре 2 - Схема взаимодействия пластины 10 с боковыми пластинами 13, 14, пластинами противодавления 21, 27 и упругими элементами 33, 39 с боковым подпором пластин 11, 12;

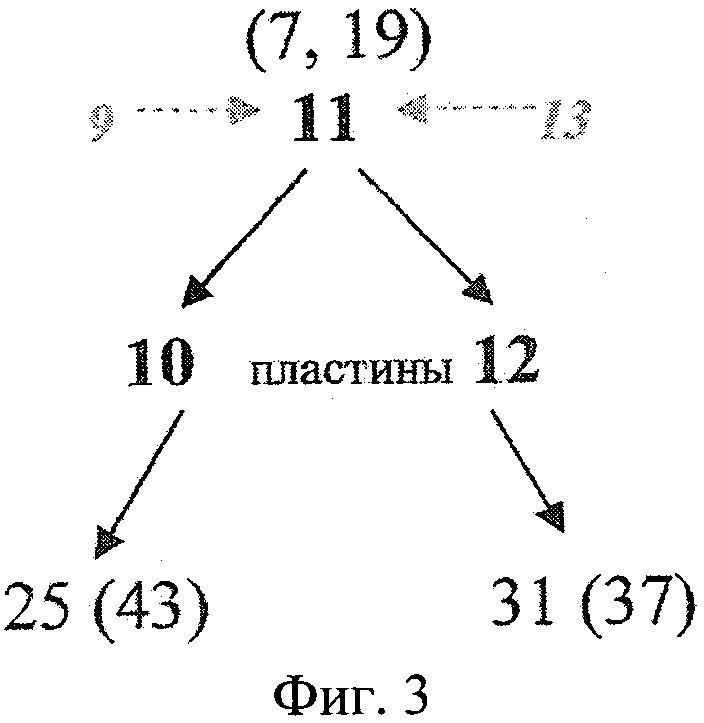

на фигуре 3 - Схема взаимодействия пластины 11 с боковыми пластинами 10, 12, пластинами противодавления 25, 31 и упругими элементами 37, 43 с боковым подпором пластин 9, 13.

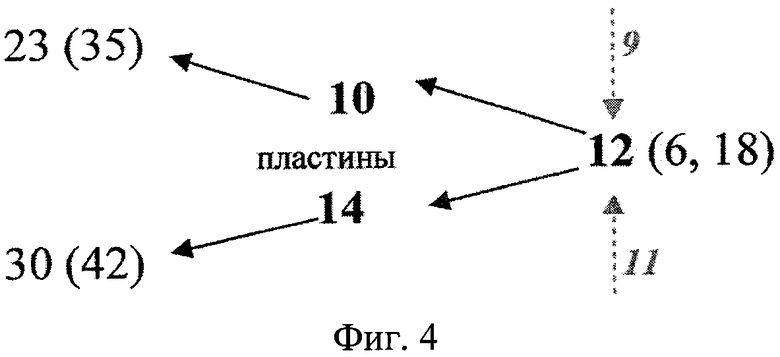

на фигуре 4 - Схема взаимодействия пластины 12 с боковыми пластинами 10, 14, пластинами противодавления 23, 30 и упругими элементами 35, 42 с боковым подпором пластин 9, 11;

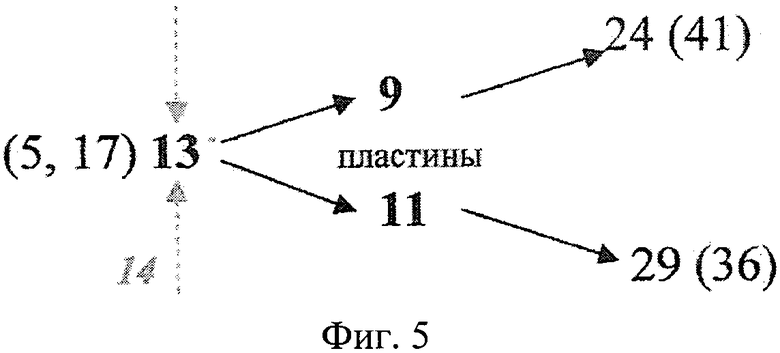

на фигуре 5 - Схема взаимодействия пластины 13 с боковыми пластинами 9, 11, пластинами противодавления 24, 39 и упругими элементами 41, 36 с боковым подпором пластин 10, 14;

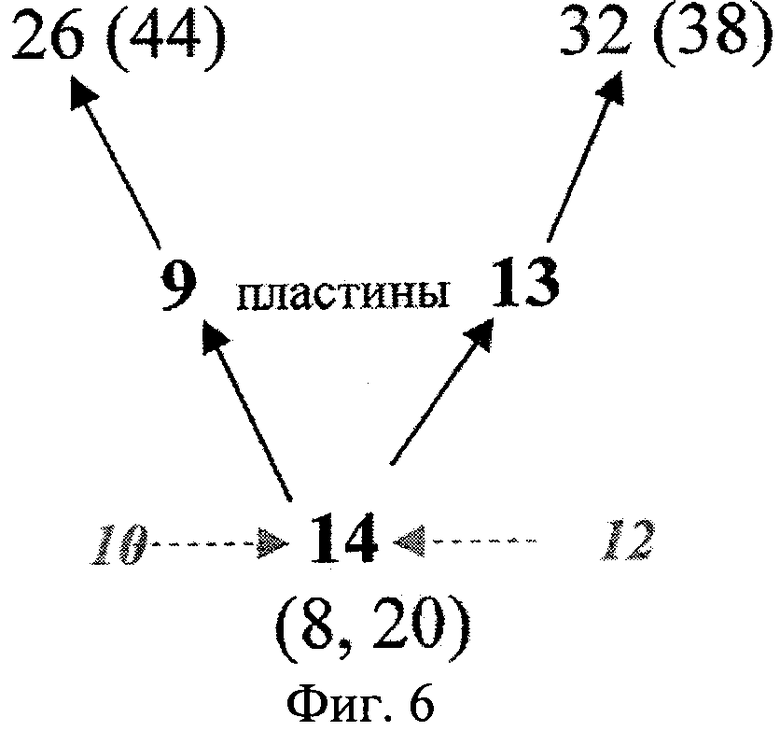

на фигуре 6 - Схема взаимодействия пластины 14 с боковыми пластинами 9, 13, пластинами противодавления 26, 32 и упругими элементами 38, 44 с боковым подпором пластин 10, 12;

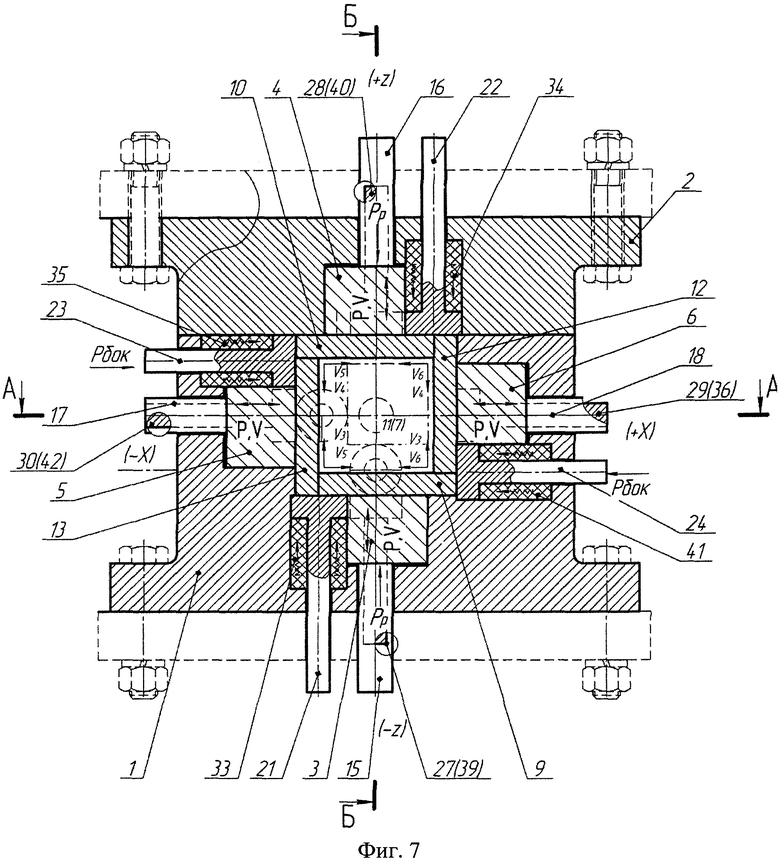

на фигуре 7 - Схема пресс-формы, начальное положение - вид спереди, разрез в плоскости ZOX;

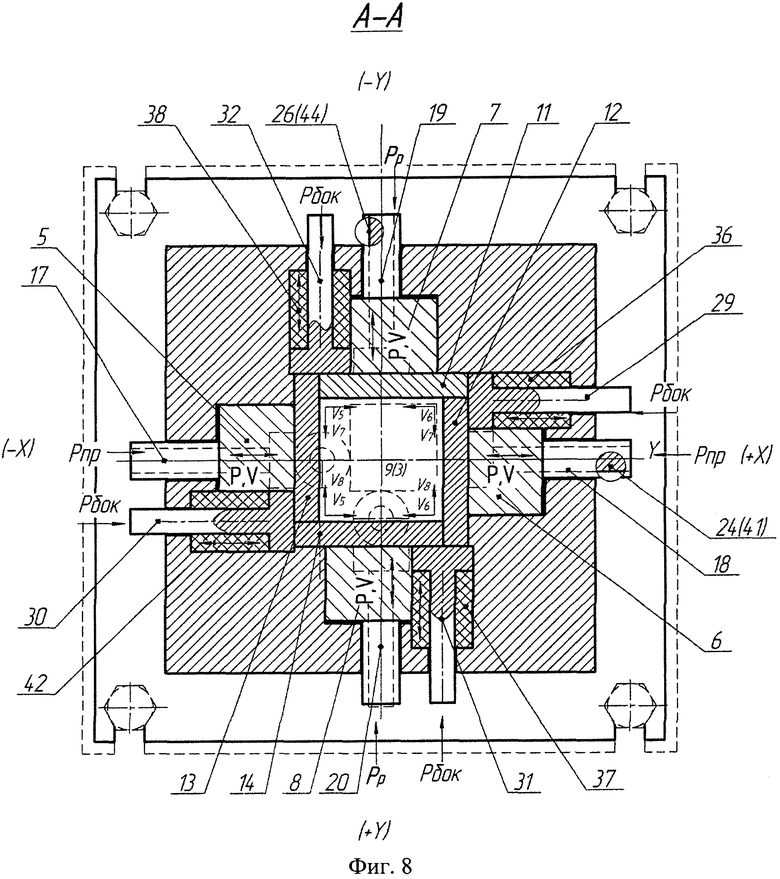

на фигуре 8 - Схема пресс-формы, начальное положение - вид сверху, поперечный разрез в плоскости XOY, сечение Б-Б;

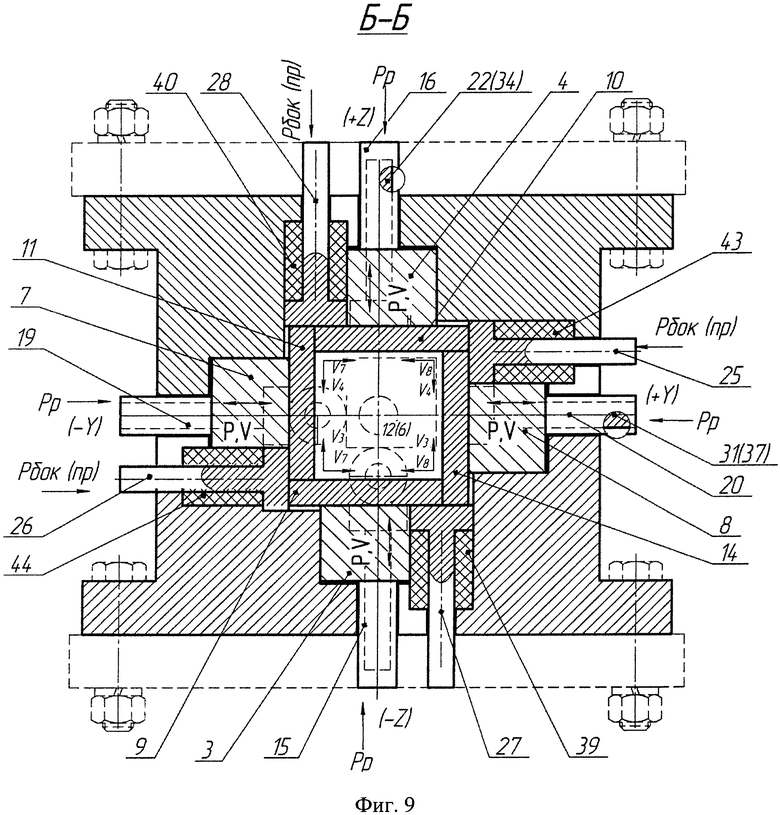

на фигуре 9 - Схема пресс-формы, начальное положение - вид слева, продольный разрез в плоскости ZOY, сечение А-А;

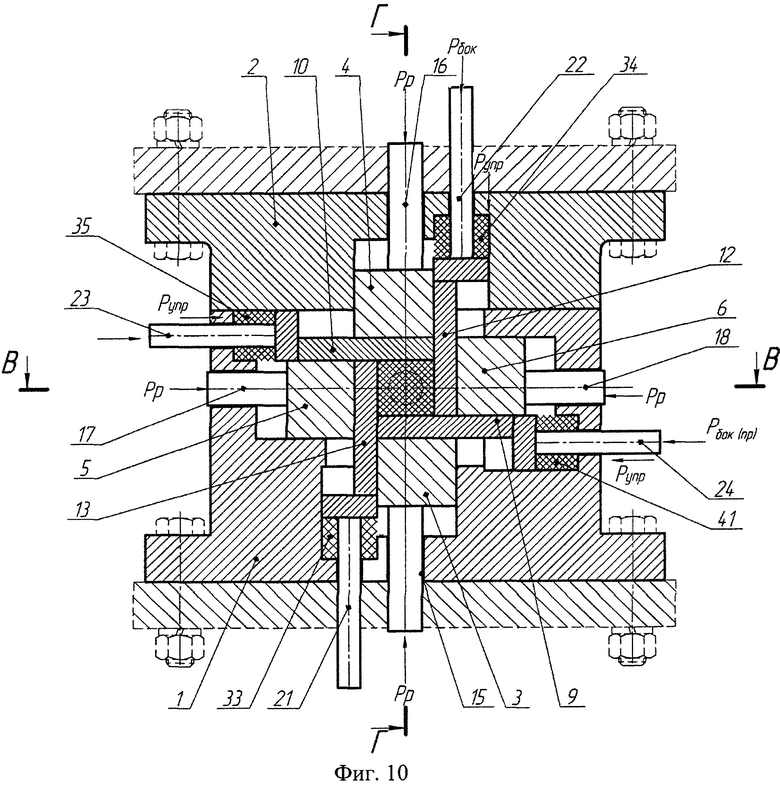

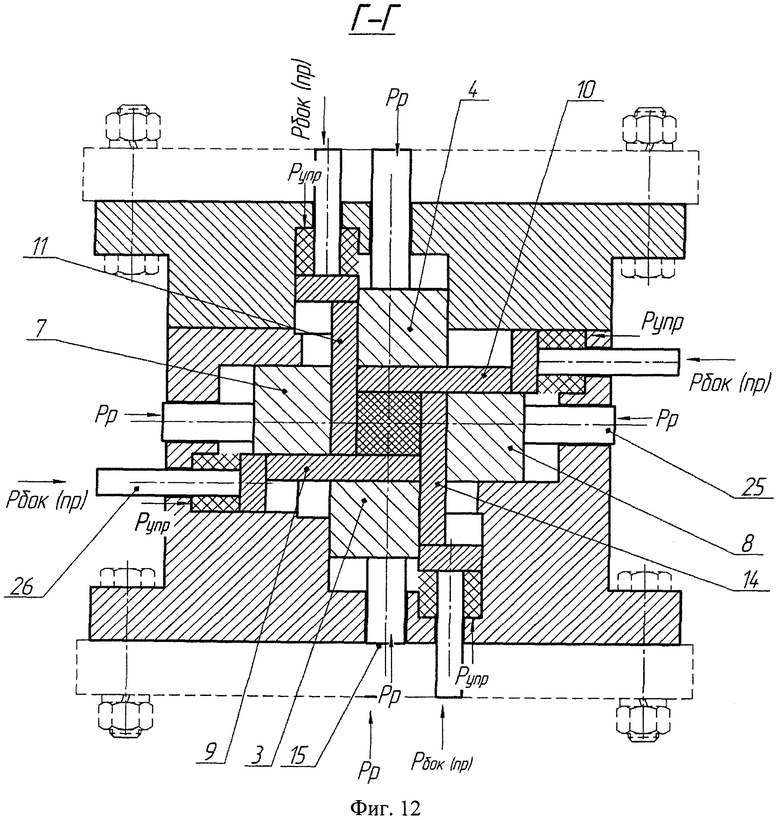

на фигуре 10 - Схема пресс-формы, конечное положение - вид спереди, разрез в плоскости ZOX;

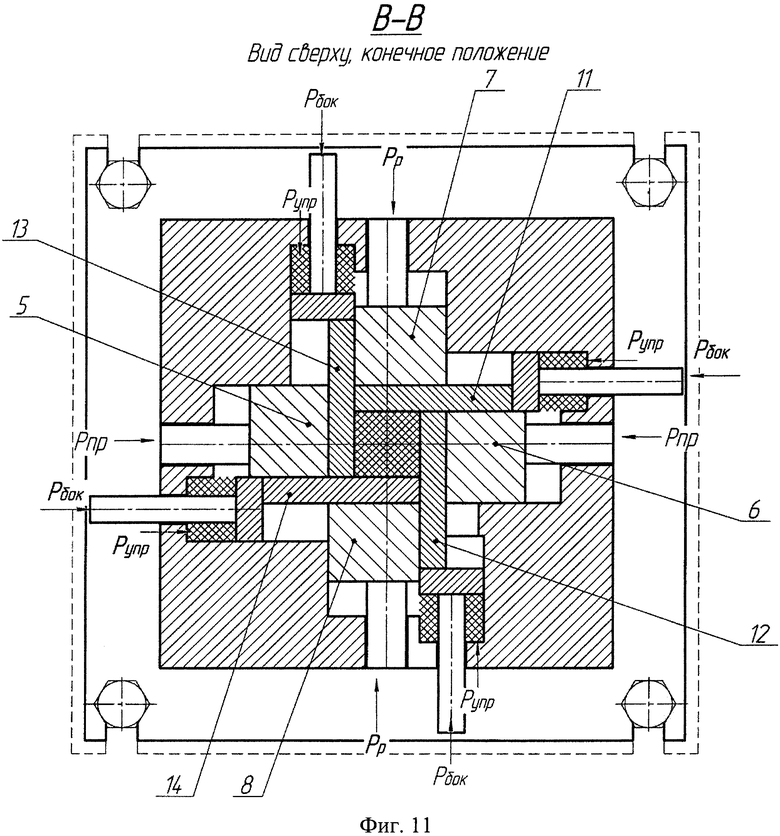

на фигуре 11 - Схема пресс-формы, конечное положение - вид сверху, поперечный разрез в плоскости XOY, сечение Г-Г;

на фигуре 12 - Схема пресс-формы, конечное положение - вид слева, продольный разрез в плоскости ZOY, сечение В-В;

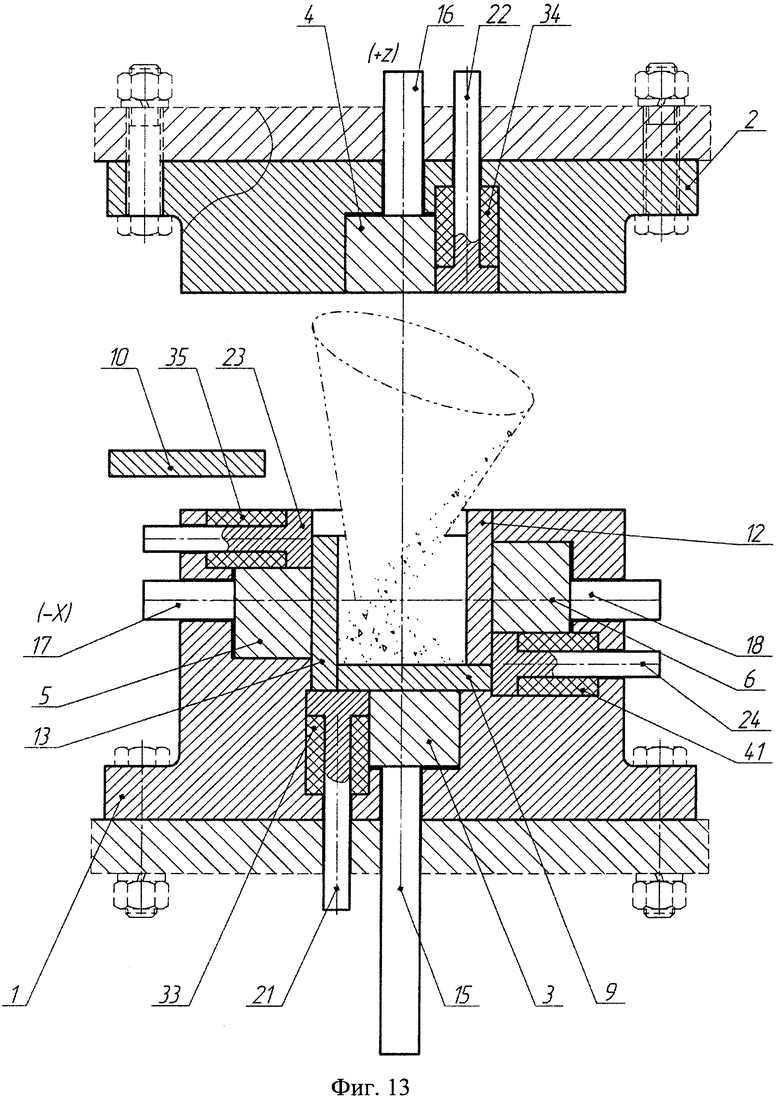

на фигуре 13 - Схема пресс-формы, вид спереди в положении загрузки порошкового материала, разрез в плоскости ZOX;

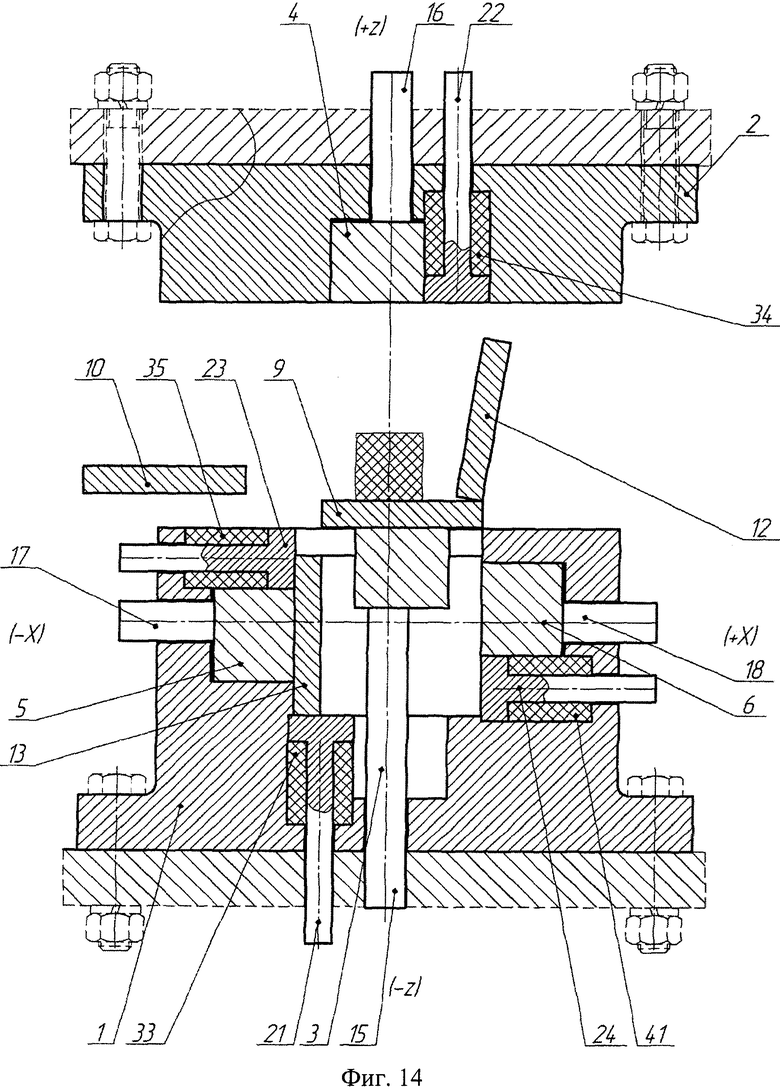

на фигуре 14 - Схема пресс-формы, вид спереди в положении извлечения прессованного брикета, разрез в плоскости ZOX;

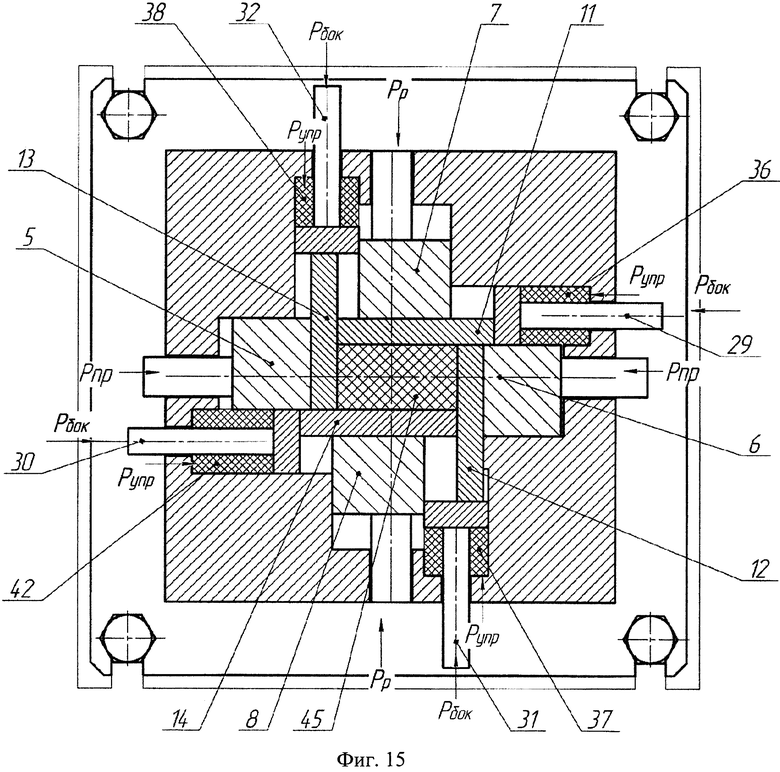

на фигуре 15 - Схема пресс-формы, конечное положение - вид сверху, поперечный разрез в плоскости XOY, конечное положение при получении брикета (поз. 45) по схеме сжатие-растяжение-сжатие.

Устройство для прессования брикетов из порошкового материала (фиг. 7), выполнено из двух сборных-разборных соединенных, соединенных друг с другом оснований: нижнего 1 и верхнего 2. Верхнее основание имеет возможность крепления к подвижной плите пресса (показано штрихпунктирной линией), а нижнее - к столу пресса (показано штрихпунктирной линией).

Пресс-форма закрепляется на прессе, при этом нижнее основание 1 крепится к столу пресса, а верхнее основание 2 - на ползуне пресса.

Обозначение позиций на фигурах 7-14:

Vп - скорость перемещения стенки матрицы  , стрелка - направление перемещения стенки матрицы; P - направления усилий перемещения стенки матрицы; Pпр - усилия противодавления; Pр - рабочее усилие прессования; Pбок - боковое усилие; 1 - нижнее основание; 2 - верхнее основание;

, стрелка - направление перемещения стенки матрицы; P - направления усилий перемещения стенки матрицы; Pпр - усилия противодавления; Pр - рабочее усилие прессования; Pбок - боковое усилие; 1 - нижнее основание; 2 - верхнее основание;

3-4, 5-6, 7-8 - парные пуансоны, направлены друг против друга и перемещаются навстречу друг другу;

9-10, 11-12, 13-14 - пластины - парные стенки матрицы образуют закрытую матричную полость;

15-16, 17-18, 19-20 - гидроцилиндры, предназначены для перемещения пуансонов в сторону геометрического центра и обратно;

21-22, 23-24, 25-26 и 27-28, 29-30, 31-32 - штоки, выполняют две функции, с одной стороны, при движении пуансона в сторону геометрического центра, создают усилия противодавления (Pпр) и бокового давления (Pбок), воздействием на торцы пластин, рабочие поверхности которых перпендикулярны пуансону, с другой стороны - при движении пуансона в сторону от геометрического центра оказывают силовое воздействие на торцы пластин, рабочие поверхности которых перпендикулярны пуансону, прижимают пластину к пуансону и обеспечивают тем самым силовой контакт между пластинами, способствуют поддержанию постоянного контакта между смежными пластинами;

33-34, 35-36, 37-38 и 39-40, 41-42, 43-44 - упругие элементы для поддержания постоянного контакта между стенками пластин.

В верхнем основании размещен пуансон 4 с гидроцилиндром 16, штоками 22 и 28, а также упругими элементами 34 и 40.

В торце нижнего основания 1 размещен нижний пуансон 3 с гидроцилиндром 15, штоками 21 и 27, упругими элементами 33 и 39, в боковых стенках - слева и справа относительно вертикальной оси установлены попарно напротив друг друга боковые пуансоны 5-6 и 7-8, опирающиеся на гидроцилиндры 17-18 и 19-20, вокруг которых расположены штоки 23 и 30, 24 и 29 с упругими элементами 35 и 42, 3 и 41 соответственно.

Таким образом каждый пуансон подпирается гидроцилиндром, вокруг каждого пуансона размещены два штока, оснащенных упругими элементами. Пуансоны расположены попарно - напротив друг друга и имеют возможность перемещаться навстречу друг к другу в плоскости XOZ. Боковые пуансоны (5-6) и (7-8) так же попарно расположены друг против друга и перемещаются навстречу друг к другу - каждая пара пуансонов в своей плоскости: пуансоны 5-6 в плоскости XOY, а пуансоны 7-8 - в плоскости YOZ. Порядок плоскостей условный, так же, как и связанная с ними соответствующая пара пуансонов.

Рабочие поверхности пуансонов контактируют с пластинами 9, 10, 11, 12, 13, 14, образующими сборно-разборную матрицу. Каждый пуансон перемещает контактирующую с ним пластину в направлении к центру (или от центра), при этом перемещаемая им пластина имеет дополнительно две степени свободы перемещения в плоскости, перпендикулярной направлению перемещения пуансона, за счет смещения смежных с ней боковых пластин, которые также перемещаются под действием соответствующего каждой из них пуансона.

На плите ползуна пресса, на столе пресса и по периметру пресс-формы устанавливаются гидравлические цилиндры (15-16), (17-18), (19-20), подсоединенные к гидростанции, штоки которых перемещают пуансоны (3-4), (5-6) и (7-8) в направлении к единому геометрическому центру пресс-формы, и гидравлические цилиндры (21-22), (23-24), (25-26), (27-28), (29-30), (31-32), подсоединенные к гидростанции, штоки которых перемещают планки (9-10), (11-12) и (13-14) в плоскостях, перпендикулярных плоскостям перемещения пуансонов, контактируя с их боковыми поверхностями. Попарно со штоками установлены устройства противодавления (33-34), (35-36), (37-38), (39-40), (41-42), (43-44), контактирующие с торцевыми поверхностями боковых пластин, выполняющих роль упругих элементов, когда перемещение выталкивателей направлено в сторону от центра пресс-формы, и роль пуансонов - когда перемещение выталкивателей направлено в сторону общего геометрического центра.

Перемещение пластины под действием сопряженного с ним пуансона будем называть "ведущим" перемещением. Перемещение пластины под действием сопряженной с ней, входящей в сборную матрицу другой пластины будем называть "ведомым" перемещением. Таким образом, пластины, образующие сборную матрицу, выступают в двух ипостасях в зависимости от их направления перемещения относительно геометрического центра пресс-формы.

Реализацию указанных действий рассмотрим на примере работы пары пластин 9 и 10 сборной матрицы.

При перемещении пластин 9 и 10 в направлении общего геометрического центра пресс-формы (фиг. 1, 2, 7, 8, 9) - пластины являются «ведущими» и реализуют схему прессования-сжатия. В этом случае пластина 9 перемещает пластины 11 и 12 и через них взаимодействует с упругими элементами 34 и 40, а противоположная ей пластина 10 через перемещаемые ею пластины 13 и 14 - с упругими элементами 33 и 39 (фиг. 7, 8), производят уплотнение материала заготовки в направлении плоскостей ZOX и ZOY вдоль оси OZ. Гидроцилиндры и устройства противодавления (21-27) и (22-28) работают в режиме ожидания, перемещаются одновременно с пластинами 9 и 10 в указанном направлении, сохраняя контакт между планками сборной матрицы, не допуская между ними зазора.

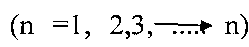

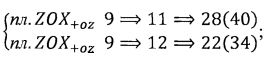

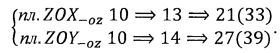

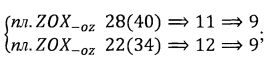

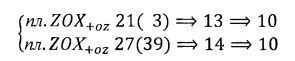

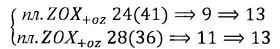

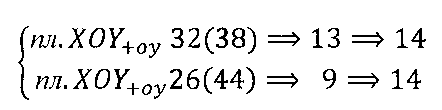

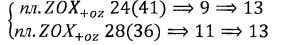

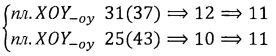

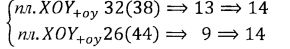

Для простого понимания это можно представить следующей кинематической схемой:

с позиции пластины 9 (фиг. 2, 7):

с позиции пластины 10 (фиг. 1, 7).

Стрелка символизирует направление перемещения пластины и направление оказываемого ей давления.

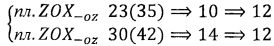

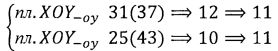

При перемещении пластин 9 и 10 в направлении от общего геометрического центра пресс-формы (фиг. 3, 4 и 5, 6) пластины 9 и 10 становятся «ведомыми» и реализуют схему прессования сжатие-растяжение прессовки в плоскости ZOX. В этом случае устройства противодавления 21 и 22 становятся «ведущими» (фиг. 10, 11, 12), а штоки гидроцилиндров 15 и 16 выполняют роли упругих элементов, т.е. отходят от заготовки, но не позволяют образовываться зазору между планками матрицы. В этом случае имеет место раздача заготовки в плоскости ZOX в одном направлении по оси OZ.

Выше отмеченное, можно представить следующей кинематической схемой:

- с позиции пластины 9 (фиг. 1, 10, 12)

- с позиции пластины 10 (фиг. 2, 10, 12)

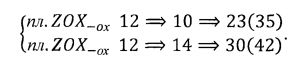

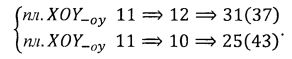

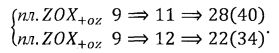

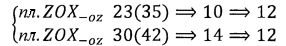

Аналогичные уравнения, раскрывающие схемы прессования прессовок, запишем и для других парных пластин сборной матрицы. Пластины 12 и 13 сборной матрицы:

- в случае ведущей пары (фиг. 4, 5, 7, 8).

- в случае ведомой пары (фиг. 4, 5, 10, 11)

Пластины 11 и 14 сборной матрицы:

- в случае ведущей пары (фиг. 3, 6, 8, 9)

- в случае ведомой пары (3, 6, 11, 12)

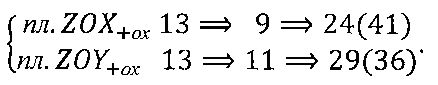

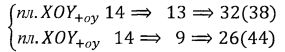

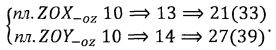

Для раздачи заготовки в двух направлениях одной плоскости, например в горизонтальной плоскости XOY в направлениях осей «ox» и «oy», в случае осадки (сжатия) заготовки в направлении оси «oz» плоскости ZOX и ее раздачи в плоскости XOY, кинематические связи пластин сборной матрицы будут выглядеть следующим образом:

- ведущая пара пластин 9 и 10 сборной матрицы (фиг. 1, 2, 7):

- ведомые пары пластин (12, 13) и (11, 14) сборной матрицы (фиг. 3, 4, 5, 6, 10, 11, 12):

Для раздачи заготовки в других плоскостях кинематические связи строятся аналогично приведенной выше.

Задача ползуна пресса - соединить обе половины пресс-формы и удерживать их в сжатом состоянии на протяжении всего технологического цикла прессования брикетов.

Задача устройств противодавления (21-22), (23-24), (25-26), (27-28), (29-30), (31-32) - производить перемещение пластин при переформовании объемов из куба в прямоугольник и/или из прямоугольника в прямоугольник путем переориентации осей длины и ширины. Задача упругих элементов (33-34, 35-36, 37-38, 39-40, 41-42, 43-44) - поддерживать постоянный контакт между смежными пластинами с целью недопущения между ними зазоров.

Перемещение упругих элементов фиксируется датчиками движения, которые связаны с системой управления ЧПУ (не показана) и имеют обратную связь, в режиме онлайн, стабилизирующую контакты поверхностей пластин сборной матрицы. Назначение упругих элементов (33-34), (35-36), (37-38), (39-40), (41-42), (43-44) компенсировать зазоры между пластинами разъемной сборной матрицы. Упоры предназначены для фиксации каждого заданного положения пластины по принципу запорных устройств.

В общем виде можно сформулировать перемещение планок следующим образом: нижний пуансон 3 связан со штоком гидроцилиндра 15 стола пресса, который имеет возможность перемещения вверх вниз по координате OZ. В направлении вверх и вместе с пуансоном перемещаются пары смежных пластин 11 и 12, опирающихся на него. В тоже время, верхний пуансон 4 связан со штоком гидроцилиндра 16, который имеет возможность перемещения его по вертикальной координате OZ в направлении вниз, а вместе с ним и пару смежных пластин 13 и 14. Кроме того, каждая боковая пластина сборной матрицы имеет возможность принудительного перемещения за счет штоков гидроцилиндров (17-18), (19-20), (21-22), (23-24), (25-26), расположенных соответственно в горизонтальной и вертикальной плоскостях с наружной стороны стенок.

При перемещении боковые смежные планки 11-12 и 13-14 испытывают усилия противодавления боковому смещению в плоскости ZOX со стороны упоров 21-22, 23-24 (фигура 8), в плоскости XOY 23-24, 25-26 (фигура 3), в плоскости ZOY 21, 22 (фигура 10), подпружиненных относительно оснований 1 и 2 упругими элементами 27-28, 29-30 (фигуры 8, 9), 31-32 (фигуры 9, 10). Перемещение упругих элементов фиксируется датчиками движения, которые связаны с системой управления ЧПУ и имеют обратную связь, стабилизирующую контакты поверхностей планок сборной матрицы.

Упругое поджатие пластин необходимо для стабилизации процесса обжатия прессуемого материала с целью сохранения герметичной целостности сборной матрицы, исключая отрывы плоскостей стенок матрицы друг от друга, и создания условий, способствующих раздаче (увеличению площади) прессуемого материала.

В таблице 1 представлены направления перемещения стенок матрицы по патенту №2510308 и предлагаемого технического решения, откуда видно, что по предложенному техническому решению степень свободы перемещения увеличена в 2 (два) раза.

Пресс-форма работает следующим образом: пресс, основным рабочим ходом вниз, сближает основания 1 и 2 между собой и замыкает пространство внутри матричной полости за счет контактирования между собой пластин: 9, 10, 11, 12, 13 и 14 сборной матрицы.

Прессование объемным обжатием

Процесс прессования заготовки начинается с перемещения гидроцилиндров 15-16, 17-18, 19-20 от общей гидростанции. По окончании прессования пористой (порошковой) заготовки ползун пресса двигается вверх, поднимая закрепленное на нем верхнее основание 2.

Процесс прессования пористой заготовки рассмотрим с перемещения нижним гидроцилиндром 15 и пуансона 3, который, в свою очередь, перемещает пластину 9 (составное звено разъемной матрицы).

Перемещаемая пуансоном 3 пластина 9 в плоскости Z0X является, с одной стороны, опорой для двух смежных пластин 12-13, с другой стороны - она своими боковыми поверхностями контактирует с парой смежных между собой пластин 11 и 14, которые перемещают пластину 9 в плоскости X0Y во взаимно перпендикулярных направлениях [0(+X); 0(-Y)] в соответствии с перемещениями взаимодействующих с ними пуансонов 5 [0(+X)] и 8 [0(-Y)], каждые в своем направлении (фигура 10).

С противоположной стороны, перемещаемая пуансоном 4 пластина 10 (фигура 7), в плоскости Z0X дополнительно перемещается в плоскости Y0X во взаимно перпендикулярных направлениях [0(-X); 0(+Y)], за счет перемещения пластин 12 [0(-X)] и 13 [0(+Y)], соответствующими пуансонами 6 и 7 (фигура 11).

С боковых сторон перемещаемые пуансонами 5, 6 (фиг. 10) пластины 11, 12 в плоскости Z0X дополнительно перемещаются в плоскостях Z0X и Y0X во взаимно перпендикулярных направлениях [0(±Z); 0(±Y)] (фиг. 8) за счет перемещения пластин 10 [0(-Z)], 14 [0(-Z)], 9 [0(+Z)] и 13 [0(+-Y)] (фиг. 10). Аналогично этому, имеют дополнительные степени свободы пластины 13 и 14 за счет перемещения контактирующих с их боковыми сторонами пластин 9, 10, 11 и 12. Таким образом, пластины 9-10, 11-12, 13-14, в совокупности, замыкают составную матрицу, имеющую возможность сжимания и разжимания.

Пластины 9 и 10 (фигура 9) имеют возможность перемещения навстречу друг другу в вертикальном и в горизонтальном направлениях за счет перемещения контактирующих с их боковыми поверхностями пластинами 11-12, и 13-14.

Первая пара смежных пластин 12-13 (фигура 8) установлена на поверхности нижней пластины 9 и прилегает к боковой поверхности верхней пластины 10 и за счет смещения пуансона 3 вверх имеет возможность перемещения в направлении второй пары смежных пластин 11 и 14, установленных на верхней пластине 10. Пластины 11 и 14 прилегают к боковой поверхности нижней пластины 9 и за счет смещения пуансона 4 вниз перемещают в направлении нижнего пуансона 3 и в направлении первой пары смежных пластин 11 и 12.

Способ посредством описанного выше устройства реализуют следующим образом. После заполнения порошковым материалом матричной полости, образованной боковыми 11, 12, 13, 14 и нижней 9 пластинами (фиг. 13), перемещением верхнего основания 2 вниз закрывают матричную полость верхней пластиной 10. При перемещении верхнего пуансона 4 вниз пластина 10 надавливает на пару смежных подвижных пластин 11 и 14, подпружиненных упругими элементами 27 и 31, которые, сжимаясь, дают возможность пластинам 11 и 14 опускаться вниз до контакта верхней пластины 10 с загруженным в матричную полость порошком.

Во время уменьшения объема внутренней полости сборной матрицы (при прессовании) происходит повышение сопротивления порошкового материала и, в соответствии с этим, датчики управления посылают сигналы на исполнительные органы, связанные с устройствами перемещения пуансонов 3-8 и устройствами противодавления 21-26. По соответствующей программе пуансоны приходят в движение и перемещают связанные с ними пластины сборной матрицы, которые, в свою очередь, перемещают опирающиеся на них смежные пластины матрицы и, тем самым, уменьшают объем полости, образованной рабочими поверхностями пластин.

В результате указанных перемещений происходит сближение к центру всех пластин (и пуансонов) при замкнутом объеме внутренней матричной полости; производится объемное прессование порошкового материала.

Раскрытие пресс-формы производят следующим образом. Ползун пресса поднимают наверх, при этом боковые, верхний и нижний гидроцилиндры возвращаются в исходное положение, при этом нижний гидроцилиндр поднимает шток до уровня удобного извлечения отформованного брикета (фиг. 14).

В ходе уменьшения объема внутренней полости сборной матрицы изменяется взаимное расположение частиц порошка за счет поворотов и перемещений и частичного заполнения пустоты. В ходе пластического деформирования частиц порошка увеличивается и сглаживается их контактная поверхность, разрушается оксидная пленка и вследствие механических сцеплений образуются скопления частиц. При дальнейшем увеличении контактной поверхности усиливается влияние межчастичной адгезии. Частицы, возможность деформации которых исчерпана, разрушаются и происходит холодная сварка.

Сокращение внутреннего объема сборной матрицы осуществляется до достижения заданных параметров, которые могут быть рассчитаны известным образом либо по объему, либо по давлению.

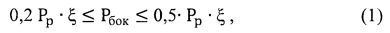

Для изменения схемы деформации от всестороннего сжатия на сжатие-растяжение (изменяется знак деформации) к внешним сторонам одной из боковых пар пуансонов (5, 6 и/или 7, 8) прикладывают противодавления (Pпр), направленные к центру порошковой заготовки, необходимые для обеспечения устойчивости пластин при осуществлении способа прессования. Величину противодавления выбирают из расчета устойчивого контакта внутренних поверхностей пластин с сопрягаемыми боковыми поверхностями пластин, чтобы исключить образование зазора между ними. Известно (Бережной В.Л., Щерба В.Н., Батурин А.И. Прессование с активным действием сил трения. М.: Металлургия, 1988, 295 с.), что для порошковых материалов усилие противодавления выбирают не более 1/3 величины осевого рабочего давления. Одновременно к пластинам 9, 10 и 13, 14 прикладывают боковые усилия (Pбок), направленные навстречу одно другому и перпендикулярно рабочему усилию (основное направление примем условно по оси 0Z), величина каждого из которых не превышает половины произведения величины рабочего усилия и коэффициента бокового давления и может быть не менее 0,2 этого произведения.

В результате приложения рабочего усилия (Pр) пуансоны 3, 4 перемещаются в плоскости, параллельной этому усилию, причем вместе с каждым из них перемещаются в том же направлении установленные на пластины 9, 10 пластины 11, 14 и 12, 13, образующие замкнутую матрицу, а пластины, контактирующие с боковыми поверхностями пластин 9 и 10, скользят по их образующим поверхностям в направлениях, противоположных направлению перемещения сопрягаемых пластин. Перемещение пластин 9, 10 и установленных на их рабочей поверхности пластин 11, 12, 13 и 14 в направлении осевого рабочего давления способствует уплотнению порошковой заготовки в осевом направлении. В результате приложения бокового усилия (Pбок), направленного перпендикулярно рабочему усилию, пуансоны (5, 6) перемещаются в плоскости, перпендикулярной осевому рабочему усилию, навстречу один другому, перемещая при этом одну от другой пластины, контактирующие с их боковыми поверхностями. Перемещение пластин 9, 10 и контактирующих с их боковыми поверхностями пластин в плоскости, перпендикулярной осевому рабочему усилию, способствует раздаче порошковой заготовки в плоскости поперечного сечения.

Вследствие наложения на поверхность порошковой заготовки перпендикулярно направленных деформирующих усилий (Pр) и (Pбок) на гранях заготовки в процессе ее деформации возникают тангенциальные силы трения, действующие навстречу одна другой, в плоскостях, параллельных осевому рабочему усилию (Pр).

Устранение рыхлых зон в углах прессовки, возникающих за счет сдвиговых деформаций от действия сил трения, в пристеночных зонах способствует дополнительному уплотнению материала заготовки в ее периферийных зонах и более равномерному распределению плотности по объему, что улучшает качество прессованного изделия.

Таким образом, поверхность изделия формируется боковыми гранями пластин, имеющих возможность перемещения в трех взаимно перпендикулярных направлениях (X, Y, Z), и рабочими поверхностями пластин, перемещающихся также в трех направлениях. Это приводит к устранению пассивного трения на рабочих стенках матрицы, более качественному уплотнению материала заготовки за счет дополнительного сдвига по границам контакта пластин, а также наличия сдвиговых деформаций вследствие раздачи материала заготовки.

После окончания прессования ползун пресса возвращается в исходное положение. При этом верхний пуансон приводит в исходное положение верхнюю стенку матрицы 10. В свою очередь, нижний пуансон 3 и боковые пуансоны 5, 6, 7, 8 отходят в исходное положение. При этом упругие устройства противодавления 27-32 компенсируют зазоры между стенками разъемной матрицы, создавая необходимый силовой натяг, исключающий перекосы смежных стенок матрицы.

Перемещение двух противоположных смежных пар стенок матрицы навстречу друг другу и попарное смещение их в направлении движения пуансонов, обеспечивает равномерное всестороннее сжатие прессуемого материала, способствующее получению однородной структуры и свойств по всему объему изделия.

Создание условий закручивания объема прессуемого материала позволяет устранить «застойные зоны» в изделии, характеризующиеся менее плотными и деформационно свободными объемами тела, в которых во время релаксации остаточных напряжений возникают растягивающие напряжения, препятствующие выравниванию напряженного состояния по объему пресс-изделия, что приводит к снижению механических свойств брикета и является причиной его разрушения (в частности, появление расслойных трещин).

Согласно изобретению подвижные стенки матрицы для удобства эксплуатации могут быть прикреплены к перемещаемым их пуансонам, при условии обеспечения двух степеней свободы, и по окончании прессования могут отходить в исходное положение, не препятствуя извлечению брикета. Свободный доступ к брикету позволяет легко механизировать процесс подготовки устройства к работе и удалению брикета по окончании прессования, что повышает производительность прессования.

Сущность заявленной группы изобретений представлена приведенными ниже примером.

Пример

Прессование алюминиевых гранул.

В контейнер засыпали алюминиевые гранулы, производили предварительное обжатие в пределах 70% от максимального рабочего усилия (Pр). Затем брикет нагревали до температуры 400°C путем пропускания электротока (наружные поверхности стенок матрицы изолированы и прикладывали рабочее давление (Pр), равное 400 МПа и боковое давление (Pбок), определяемое по соотношению:

где ξ - коэффициент бокового давления.

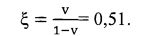

Коэффициент бокового давления ξ определяли из уравнения:

где v - коэффициент Пуассона.

Для алюминия коэффициент бокового давления будет равен

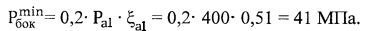

Откуда минимальное давление не должно быть меньше:

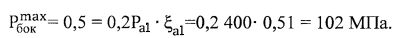

Максимальное давление не должно быть больше:

Боковое давление прикладывали циклично путем синхронного останова и одновременного перемещения боковых стенок, при этом в каждом случае осуществляли временную выдержку от 2 до 4 секунд, при этом величину бокового давления меняли плавно, паузы между фиксированными положениями составляли 3-7 секунд.

Противодавление составляло 6-8 МПа, при этом скорость перемещения пуансонов в вертикальном направлении сжатия составляла 12,5 мм/с, а скорость перемещения пуансонов 5, 6, 7 и 8 в горизонтальном направлении в сторону от центра составляло 0,5 мм/с.

Получен брикет внешними размерами 60×30×15 мм. Плотность материала составила 96% относительно теоретической плотности.

На фиг. 14 представлен брикет прессованием по схеме сжатие-сжатие-сжатие, на фиг. 15 - по схеме сжатие-растяжение-сжатие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Способ прессования изделий из порошкообразного материала | 1987 |

|

SU1475772A2 |

| Пресс-форма для прессования с раздачей заготовок из порошков | 1988 |

|

SU1675053A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| Пресс-форма для прессования порошка | 1985 |

|

SU1268285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 1988 |

|

RU2036046C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

Группа изобретений относится к объемному прессованию брикетов из порошкообразного материала. Способ включает размещение материала в замкнутой матричной полости, образованной шестью пластинами, и деформирующее нагружение материала посредством попарного возвратно-поступательного перемещения упомянутых пластин в сторону общего геометрического центра матричной полости и от общего геометрического центра матричной полости. Устройство содержит верхнее основание с размещенным в нем верхним пуансоном со штоком, нижнее основание с размещенным в нем нижним пуансоном со штоком и установленными попарно напротив друг друга боковыми пуансонами со штоками, шесть пластин, размещенных своими рабочими поверхностями в сторону общего геометрического центра с образованием замкнутой матричной полости и контактирующих своими обратными плоскостями с соответствующими пуансонами. Рабочие поверхности пластин контактируют с боковыми поверхностями смежных с ними пластин. Устройство содержит выталкиватели, установленные попарно со штоками и контактирующие с торцевыми поверхностями пластин, и упругие элементы для поддержания постоянного контакта между смежными пластинами. Обеспечивается повышение качества прессования за счет исключения застойных зон порошка. 2 н.п. ф-лы, 15 ил., 1 табл., 1 пр.

1. Способ объемного прессования брикетов из порошкообразного материала, включающий размещение материала в замкнутой матричной полости, образованной шестью пластинами, и деформирующее нагружение материала с помощью пластин, отличающийся тем, что деформирующее нагружение материала осуществляют посредством попарного возвратно-поступательного перемещения упомянутых пластин в сторону общего геометрического центра матричной полости и от общего геометрического центра матричной полости с обеспечением схемы прессования, включающей сжатие-сжатие-сжатие, сжатие-растяжение-сжатие и/или сжатие-растяжение-растяжение.

2. Устройство для объемного прессования брикетов из порошкообразного материала, содержащее верхнее основание с размещенным в нем верхним пуансоном со штоком, нижнее основание с размещенными в нем нижним пуансоном со штоком и установленными попарно напротив друг друга боковыми пуансонами со штоками, шесть пластин, размещенных своими рабочими поверхностями в сторону общего геометрического центра с образованием замкнутой матричной полости и контактирующих своими обратными плоскостями с соответствующими пуансонами, при этом рабочие поверхности пластин контактируют с боковыми поверхностями смежных с ними пластин, отличающееся тем, что пластины выполнены с возможностью возвратно-поступательного перемещения с обеспечением перемещения в сторону общего геометрического центра матричной полости посредством пуансонов и с обеспечением перемещения от общего геометрического центра матричной полости посредством выталкивателей, установленных попарно со штоками и контактирующих с торцевыми поверхностями пластин, при этом выталкиватели снабжены упругими элементами для поддержания постоянного контакта между смежными пластинами.

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс-форма для прессования порошка | 1985 |

|

SU1268285A1 |

| Пресс-форма для прессования металлических порошков | 1975 |

|

SU559775A1 |

| Пресс-форма для прессования с раздачей заготовок из порошков | 1988 |

|

SU1675053A1 |

| Способ прессования изделий из порошкообразного материала | 1987 |

|

SU1475772A2 |

| JP 2000135598 А, 16.05.2000. | |||

Авторы

Даты

2016-01-10—Публикация

2014-06-17—Подача