ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Предмет данной заявки относится к патенту США №6174151, полное описание которого полностью включено в этот документ посредством ссылки. Данная заявка притязает на приоритет по предварительной заявке на патент США №61/331,572, зарегистрированной 5 мая 2010 года, полное описание которой полностью включено в этот документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам передачи энергии, которые работают на принципе смещения текучей среды посредством зацепляющейся трохоидной зубчатой передачи, и более конкретно к уменьшению сил трения в таких системах.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Насосы и двигатели смещения текучей среды с трохоидной зубчатой передачей хорошо известны в данной области техники. В целом, имеющий выступы, эксцентрично установленный внутренний охватываемый ротор взаимодействует со стыкующимся имеющим выступы охватывающим наружным ротором в камере с плотной посадкой, образованной в кожухе с цилиндрическим отверстием и двумя концевыми пластинами. Шестерня эксцентрично установленного внутреннего ротора имеет заданное количество выступов или зубьев и взаимодействует с окружающим наружным ротором, имеющим выступы, то есть с коронной шестерней, имеющей на один выступ или зуб больше, чем у внутреннего ротора. Шестерня наружного ротора расположена внутри цилиндрического кожуха с плотной посадкой.

Внутренний ротор обычно прикреплен к ведущему валу и по мере того, как он вращается на ведущем валу, он продвигается на один шаг зуба за один оборот относительно наружного ротора. Наружный ротор удерживается с возможностью вращения в кожухе, эксцентрично относительно внутреннего ротора, и зацепляется с внутренним ротором на одной стороне. По мере того, как внутренний и наружный роторы поворачиваются от их точки зацепления, пространство между зубьями внутреннего и наружного роторов постепенно увеличивается в размере на протяжении первых ста восьмидесяти градусов вращения внутреннего ротора, создавая расширяющееся пространство. Во время последней половины оборота внутреннего ротора пространство между внутренним и наружным роторами уменьшается в размере по мере того, как зубья зацепляются.

Когда устройство работает как насос, текучая среда, предназначенная для перекачивания, вытягивается из впускного канала в расширяющееся пространство в результате вакуума, созданного в пространстве в результате его расширения. После достижения точки максимального объема пространство между внутренним и наружным роторами начинает уменьшаться в объеме. После того, как достигнуто достаточное давление из-за уменьшающегося объема, уменьшающееся пространство открывается в выпускной канал, и текучая среда выдавливается из устройства. Впускной и выпускной каналы изолированы друг от друга кожухом и внутренним и наружным роторами.

Одной значительной проблемой таких устройств является потеря эффективности и износ деталей из-за трения между различными движущимися деталями конструкции. Такая потеря эффективности может быть особенно серьезной, когда устройство используется в качестве двигателя или движителя, а не насоса.

Для исключения потери на трение разные изобретатели, такие как Lusztig (патент США №3910732), Kilmer (патент США №3905727) и Specht (патент США №4492539), использовали подшипники с элементом качения. Тем не менее такие подшипники были использованы в основном для управления потерями на трение между ведущим валом и кожухом устройства, а не самого внутреннего механизма устройства.

Minto и другие (патент США №3750393) используют устройство в качестве двигателя (первичного движителя) посредством подачи пара высокого давления к камерам, что вызывает их расширение и соответствующее вращение вала внутреннего ротора. По достижению максимального расширения камеры выпускной канал выводит расширенный пар. Minto признает, что связь между наружной радиальной поверхностью вращающейся наружной шестерни и цилиндрическим кожухом с плотной посадкой из-за разностей давления между внутренней и наружной сторонами элемента наружного ротора является проблемой. Чтобы избежать воздействия неуравновешенных радиальных гидравлических сил на наружный ротор, Minto предлагает использовать радиальные проходы в одной из концевых пластин, которые простираются радиально наружу из впускного и выпускного каналов к внутренней цилиндрической поверхности цилиндрического кожуха. Затем эти радиальные проходы сообщаются с продольной канавкой, образованной во внутренней поверхности цилиндрического кожуха.

Для того, чтобы улучшить эффективность через уменьшение трения и износа, когда устройство используется в качестве насоса, Dominique и другие (патент США №4747744) выполнили модификации устройства, которые уменьшают или сводят к минимуму силы трения. Тем не менее Dominique также понимает, что одной из проблем с этим типом устройства является обходная утечка между впускным и выпускным каналами устройства. То есть рабочая текучая среда течет прямо из впускного в выпускной канал без вхождения в расширяющиеся и сжимающиеся камеры устройства. Для уменьшения обходной утечки Dominique вдавливает внутренний и наружный роторы устройства в близкое соприкосновение с концевой пластиной, содержащей впускной и выпускной каналы, используя некоторое количество механизмов, включающее в себя пружины, находящиеся под давлением текучие среды, магнитные поля или сферические выступы. К сожалению, это может привести к соприкосновению роторов с концевой пластиной и сопутствующим высоким потерям на трение и потере эффективности. Несмотря на то, что такие потери не являются важным фактором конструкции, когда устройство используется в качестве насоса, они становятся очень серьезными при использовании устройства в качестве двигателя и движителя. Здесь такие потери на трение могут представлять собой главный ущерб эффективности двигателя.

В дополнение к потерям на трение основная конструкция устройства вызывает износ зубчатых профилей, особенно у вершин зубчатых выступов, приводящий к ухудшению возможности герметизации между камерами. Для хорошей герметизации между камерами обычный зазор зубчатого профиля составляет порядка 0,05 мм (0,002 дюйма). Для обеспечения гидродинамического скользящего подшипника между наружной радиальной поверхностью наружного ротора и внутренней радиальной поверхностью вмещающего кожуха требуется соответствующий зазор, примерно 0,13-0,20 мм (0,005-0,008 дюйма). Во время работы небольшие эксцентриситеты оси наружного ротора вызывают соприкосновение вершин выступов внутреннего и наружного роторов по мере того, как они проходят друг друга, что приводит к износу вершин выступов шестерен и ухудшению возможности герметизации между камерами.

Таким образом, целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с высокой механической эффективностью.

Дополнительной целью этого изобретения является разработка устройства с трохоидной зубчатой передачей минимальными потерями на трение.

Целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с минимальными потерями на механическое трение.

Дополнительной целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с минимальными потерями на гидравлическое трение.

Другой целью этого изобретения является разработка механически простого устройства преобразования энергии.

Целью этого изобретения является точное задавание зазоров между подвижными поверхностями устройства.

Целью этого изобретения является разработка дешевого устройства преобразования энергии.

Целью этого изобретения является разработка непосредственно соединенного устройства генератора переменного тока/двигателя в герметично закрытом узле.

Еще одной целью этого изобретения является разработка устройства, которое исключает ухудшение его компонентов.

Дополнительной целью этого изобретения является разработка устройства с встроенным насосом конденсата для циклов с конденсированной текучей средой, таких как циклы Рэнкина.

Целью этого изобретения является разработка устройства для обращения с текучими средами, которые конденсируются при расширении или сжатии.

Целью этого изобретения является разработка устройства, которое исключает износ профилей роторных шестерней.

Другой целью этого изобретения является сохранение высокой способности герметизации между камерами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для достижения этих целей настоящее изобретение направлено на вращающееся камерное устройство передачи гидравлической энергии класса, называемого насосами и двигателями с трохоидной зубчатой передачей, разновидностью которого является геротор. Вращающееся камерное устройство передачи гидравлической энергии содержит:

(а) кожух, содержащий:

(1) центральную часть, имеющую отверстие центральной части, образованное в ней; и

(2) концевую пластину, имеющую впускной проход и выпускной проход;

(b) наружный ротор, выполненный с возможностью вращения в отверстии центральной части, причем наружный ротор содержит:

(1) охватывающий зубчатый профиль, образованный в радиальной части;

(2) первый конец, накрывающий охватывающий зубчатый профиль;

(3) второй конец, окружающий охватывающий зубчатый профиль; и

(4) ступицу внешнего ротора, простирающуюся от первого конца и установленную в кожухе с первым подшипниковым узлом, содержащим подшипник с элементом качения; и

(c) внутренний ротор с охватываемым зубчатым профилем в рабочем зацеплении с наружным ротором и имеющий отверстие внутреннего ротора, образованное в нем, причем внутренний ротор установлен в кожухе со вторым подшипниковым узлом, содержащим первый подшипник с элементом качения и второй подшипник с элементом качения, установленные в предварительно нагруженной конфигурации друг с другом в отверстии внутреннего ротора посредством болта или другого крепежного средства посредством этого, исключая введение подшипников в концевую пластину, таким образом, обеспечивая всю площадь концевой пластины для образования каналов, причем первый подшипниковый узел и второй подшипниковый узел:

1) задают по меньшей мере одно из:

a) оси вращения внутреннего ротора;

b) оси вращения наружного ротора;

c) осевого положения внутреннего ротора; и

d) осевого положения наружного ротора и

2) сохраняют постоянный зазор по меньшей мере одного из внутреннего ротора и наружного ротора по меньшей мере с одной поверхностью:

a) кожуха и

b) другого ротора.

Особенность, заключающаяся в точном задавании оси вращения или осевого положения конкретного ротора посредством подшипникового узла, имеет преимущество, заключающееся в сохранении постоянного зазора соответствующего ротора по меньшей мере с одной поверхностью кожуха или другого ротора. В зависимости от его положения постоянный зазор между поверхностью ротора и поверхностью кожуха или поверхностью другого ротора задан на расстоянии, которое 1) больше, чем граничный слой рабочей текучей среды, используемой в устройстве для сведения к минимуму сдвигающих сил рабочей текучей среды, или 2) на расстоянии, которое оптимально для а) сведения к минимуму обходной утечки i) между камерами, образованными зацеплением охватывающего и охватываемого зубчатых профилей, ii) между этими камерами и впускным и выпускным проходами, и iii) между впускным и выпускным проходами, а также b) для сведения к минимуму сдвигающих сил рабочей текучей среды.

Предпочтительно устройство по п. 1, в котором устройство передачи гидравлической энергии выполнено с возможностью использования в качестве первичного двигателя.

Предпочтительно находящаяся под давлением рабочая текучая среда используется в устройстве передачи гидравлической энергии для обеспечения движущей силы.

Предпочтительно впускной проход и выпускной проход концевой пластины выполнены с возможностью оптимального расширения находящейся под давлением текучей среды в устройстве передачи гидравлической энергии.

Предпочтительно находящаяся под давлением текучая среда находится как в газообразном, так и в жидком состоянии.

Предпочтительно находящаяся под давлением текучая среда находится в газообразном состоянии.

Предпочтительно устройство по п. 4 дополнительно содержит встроенный насос конденсата, приводимый в действие от выходного вала устройства.

Предпочтительно устройство передачи гидравлической энергии герметизировано.

Предпочтительно устройство передачи гидравлической энергии магнитно соединено с наружным вращающимся валом.

Предпочтительно устройство дополнительно содержит трубопровод для вентиляции рабочей текучей среды из внутренней полости кожуха.

Предпочтительно рабочая текучая среда выпускается по упомянутому выпускному проходу.

Предпочтительно трубопровод дополнительно содержит клапан регулировки давления.

Предпочтительно устройство передачи гидравлической энергии выполнено с возможностью использования в качестве компрессора.

Предпочтительно впускной проход и выпускной проход концевой пластины выполнены для оптимального сжатия текучей среды.

Предпочтительно второй подшипниковый узел установлен на ступице кожуха.

Предпочтительно кожух ступицы объединен с концевой пластиной.

Предпочтительно устройство дополнительно содержит концевую крышку, прикрепленную к кожуху ступицы для предварительного нагружения второго подшипникового узла.

Согласно одному предпочтительному варианту кожух ступицы прикреплен к концевой пластине.

Предпочтительно кожух ступицы содержит концевой фланец для предварительного нагружения второго подшипникового узла.

Предпочтительно первый подшипниковый узел дополнительно содержит второй подшипник с элементом качения, установленный в предварительно нагруженной конфигурации.

В одном предпочтительном варианте осуществления, оба ротора имеют ступицы, которые установлены посредством подшипниковых узлов в кожухе для управления всеми поверхностями сопряжения между каждым ротором и его противоположной поверхностью кожуха или между поверхностями сопряжения двух противоположных поверхностей ротора. Преимуществом этого является сведение к минимуму потерь на трение в устройстве и позволение устройству выполнять функцию очень эффективного детандера или компрессора текучей среды.

В конфигурации, особенностью которой является узел подшипника с элементом качения для фиксации осевого положения или оси вращения или и того и другого для наружного ротора, внутренний ротор имеет центральную часть с отверстием, которая обеспечивает вращение вокруг ступицы, которая простирается от концевой пластины. Фиксация оси вращения наружного ротора с помощью подшипникового узла имеет преимущество, заключающееся в исключении необходимости предусмотрения выравнивающих давление канавок между камерами для предотвращения неуравновешенных радиальных гидравлических сил, которые приводят к соприкосновению наружной радиальной поверхности наружного ротора с цилиндрическим кожухом и к сопутствующей потере на трение и даже к заеданию ротора и кожуха. Другой особенностью этого варианта осуществления является использование подшипника с элементом качения, расположенного между ступицей концевой пластины и внутренней поверхностью части центрального отверстия внутреннего ротора, преимуществом которого является значительное уменьшение потерь на трение от вращения внутреннего ротора вокруг ступицы концевой пластины. Эта конфигурация также отличается использованием подшипникового узла, например упорного подшипника, такого как игольчатый упорный подшипник, для сохранения минимального постоянного зазора между внутренней стороной концевой пластины и концевой стороной внутреннего ротора. Дополнительным преимуществом этого является исключение соприкосновения между концевой стороной внутреннего ротора и концевой пластиной и задавание минимального постоянного зазора, который сохраняется между двумя поверхностями. При рабочих давлениях гидравлические силы поджимают внутренний ротор к положению минимального постоянного зазора, посредством этого также сохраняя постоянный зазор между противоположной стороной внутреннего ротора и внутренней стороной закрытого конца наружного ротора.

Настоящее изобретение сохраняет превосходную возможность герметизации между камерами на протяжении продолжительных периодов использования. В устройствах предшествующего уровня техники износ вершины выступа шестерни происходит в результате необходимости использования маленького зазора зубчатого профиля между зубчатыми профилями внутреннего и наружного ротора, например 0,0508 мм (0,002 дюйма), для сохранения возможности герметизации между камерами, тогда как требуемый зазор между наружным ротором и кожухом должен быть в несколько раз больше, например 0,127-0,2032 мм (0,005-0,008 дюйма), для того, чтобы образовать гидродинамический скользящий подшипник. Во время работы небольшие эксцентриситеты оси наружного ротора вызывают соприкосновение вершин выступа внутреннего и наружного роторов, приводящее к износу выступов и ухудшению возможности герметизации между камерами. Особенность использования подшипников с элементом качения для задавания и сохранения осей обоих роторов в диапазоне нескольких десятитысячных дюйма и даже меньше, когда используется предварительное нагружение, имеет преимущество, заключающееся в исключении сдвига на вершинах выступов и сохранении превосходной возможности герметизации между камерами на всем сроке службы устройства.

Настоящее изобретение особенно полезно при обращении с двухфазными текучими средами в детандерах и устройствах сжатия текучей среды (компрессорах). При работе в качестве двигателя устройство отличается выходным валом, преимуществом которого является расположение встроенного насоса конденсата с дополнительными преимуществами, заключающимися в исключении уплотнений вала насоса и сопутствующих потерь текучей среды в уплотнении и совпадающей производительности насоса и двигателя в циклах Рэнкина, в которых скорость потока массы текучей среды одинакова как в двигателе, так и в насосе конденсата.

Изобретение также отличается вентиляционным трубопроводом от полости кожуха к впускному или выпускному каналу низкого давления, преимуществом которого является управление накоплением давления текучей среды во внутренней полости кожуха, посредством этого уменьшая сдвигающие силы текучей среды, а также ослабляя натяжение структуры кожуха, особенно при использовании в качестве герметично уплотненного узла с соединением магнитного привода. Изобретение также отличается клапаном регулировки давления, таким как дроссельный клапан (автоматический или ручной), для управления давлением рабочей текучей среды в полости кожуха. Посредством управления и сохранения положительного давления в полости кожуха значительно уменьшаются обходная утечка у сопряжения между наружным ротором и концевой пластиной и избыточное накопление давления с сопутствующими большими потерями энергии на сдвигающую силу текучей среды и структурное натяжение кожуха.

Согласно одной особенности изобретение относится к вращающемуся камерному устройству передачи гидравлической энергии. Устройство включает в себя кожух с центральной частью с отверстием и концевую пластину с впускным проходом и выпускным проходом. Устройство также включает в себя наружный ротор, который может вращаться в отверстии центральной части. Наружный ротор включает в себя охватывающий зубчатый профиль, образованный в радиальной части, первый конец, накрывающий охватывающий зубчатый профиль, второй конец, окружающий охватывающий зубчатый профиль, и ступицу, простирающуюся от первого конца и установленную в кожухе с первым подшипниковым узлом, содержащим подшипник с элементом качения. Устройство дополнительно включает в себя внутренний ротор с охватываемым зубчатым профилем в рабочем зацеплении с наружным ротором. Внутренний ротор также имеет отверстие и установлен в кожухе со вторым подшипниковым узлом, включающим в себя первый подшипник с элементом качения и второй подшипник с элементом качения, установленные в предварительно нагруженной конфигурации друг с другом. Первый подшипниковый узел и второй подшипниковый узел задают по меньшей мере одно из оси вращения внутреннего ротора, оси вращения наружного ротора, осевого положения внутреннего ротора и осевого положения наружного ротора. Первый подшипниковый узел и второй подшипниковый узел также сохраняют постоянный зазор по меньшей мере одного из внутреннего ротора и наружного ротора по меньшей мере с одной поверхностью кожуха и другого ротора.

В варианте осуществления предшествующей особенности устройство передачи гидравлической энергии выполнено с возможностью использования в качестве первичного движителя. В другом варианте осуществления постоянный зазор может быть расстоянием большим, чем граничный слой текучей среды рабочей текучей среды, используемой в устройстве. Постоянный зазор также может быть по существу оптимальным расстоянием как функцией обходной утечки и сдвигающих сил текучей среды.

В еще одном варианте осуществления находящаяся под давлением рабочая текучая среда может быть использована в устройстве передачи гидравлической энергии для обеспечения движущей силы. В дополнительных вариантах осуществления впускной проход и выпускной проход концевой пластины могут быть выполнены с возможностью оптимального расширения находящейся под давлением текучей среды во вращающемся камерном устройстве передачи гидравлической энергии. Находящаяся под давлением текучая среда может находиться как в газообразном, так и в жидком состоянии или только в газообразном состоянии. В одном варианте осуществления устройство передачи гидравлической энергии включает в себя встроенный насос конденсата, приводимый от выходного вала устройства.

В различных других вариантах осуществления устройство передачи гидравлической энергии может быть герметизировано или магнитно соединено с наружным вращающимся валом. В другом варианте осуществления устройство передачи гидравлической энергии включает в себя трубопровод для вентиляции рабочей текучей среды из внутренней полости кожуха. В дополнительных вариантах осуществления рабочая текучая среда может быть вентилирована к выпускному проходу, и трубопровод может включать в себя клапан регулировки давления. В других вариантах осуществления устройство передачи гидравлической энергии может быть выполнено с возможностью использования в качестве компрессора. В дополнительном варианте осуществления впускной проход и выпускной проход концевой пластины могут быть выполнены для оптимального сжатия текучей среды.

В других вариантах осуществления второй подшипниковый узел может быть установлен на ступице кожуха. В дополнительных вариантах осуществления кожух ступицы может быть объединен с концевой пластиной. Концевая крышка может быть прикреплена к кожуху ступицы для предварительного нагружения второго подшипникового узла. В других вариантах осуществления кожух ступицы может быть прикреплен к концевой пластине и может включать в себя концевой фланец для предварительного нагружения второго подшипникового узла. В другом варианте осуществления первый подшипниковый узел дополнительно включает в себя второй подшипник с элементом качения, установленный в предварительно нагруженной конфигурации.

Предшествующие и другие цели, особенности и преимущества изобретения будут понятны из последующего описания, в котором один или более предпочтительных вариантов осуществления изобретения подробно описаны и проиллюстрированы на прилагаемых чертежах. Подразумевается, что специалисту в данной области техники будут понятны изменения в процедурах, структурных особенностях и расположении деталей без отхода от объема изобретения или исключения любого из его преимуществ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие особенности и преимущества настоящего изобретения, а также само изобретение могут быть лучше поняты из последующего описания различных вариантов осуществления при прочтении совместно с прилагаемыми чертежами.

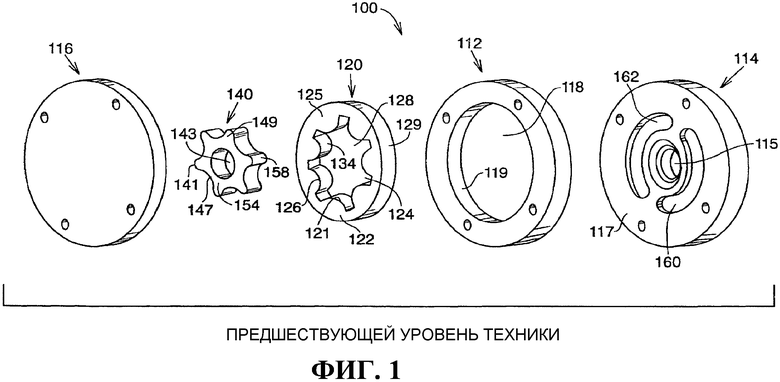

Фиг. 1 представляет собой вид в перспективе в разобранном состоянии обычного устройства с трохоидной зубчатой передачей.

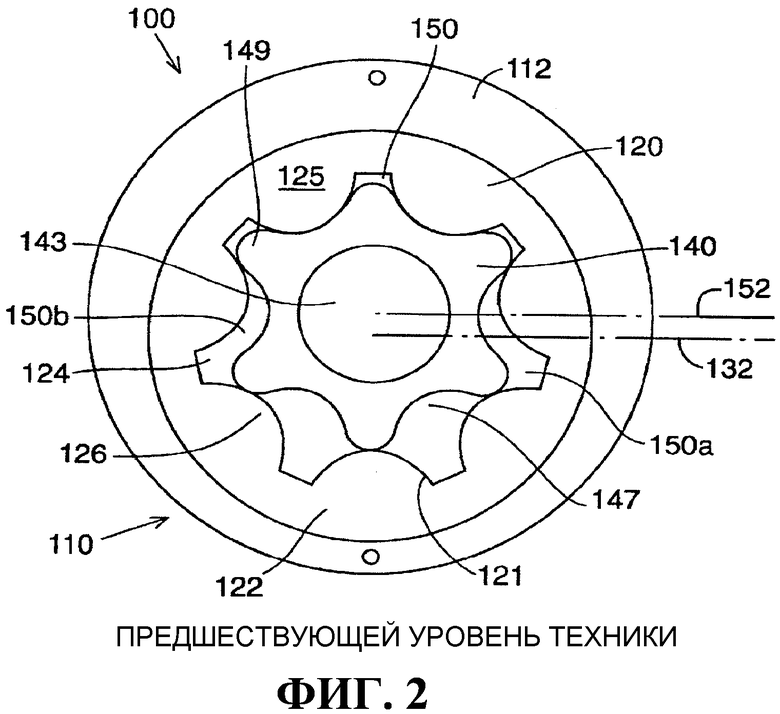

Фиг. 2 представляет собой вид в разрезе с торца обычного устройства с трохоидной зубчатой передачей с удаленной концевой пластиной.

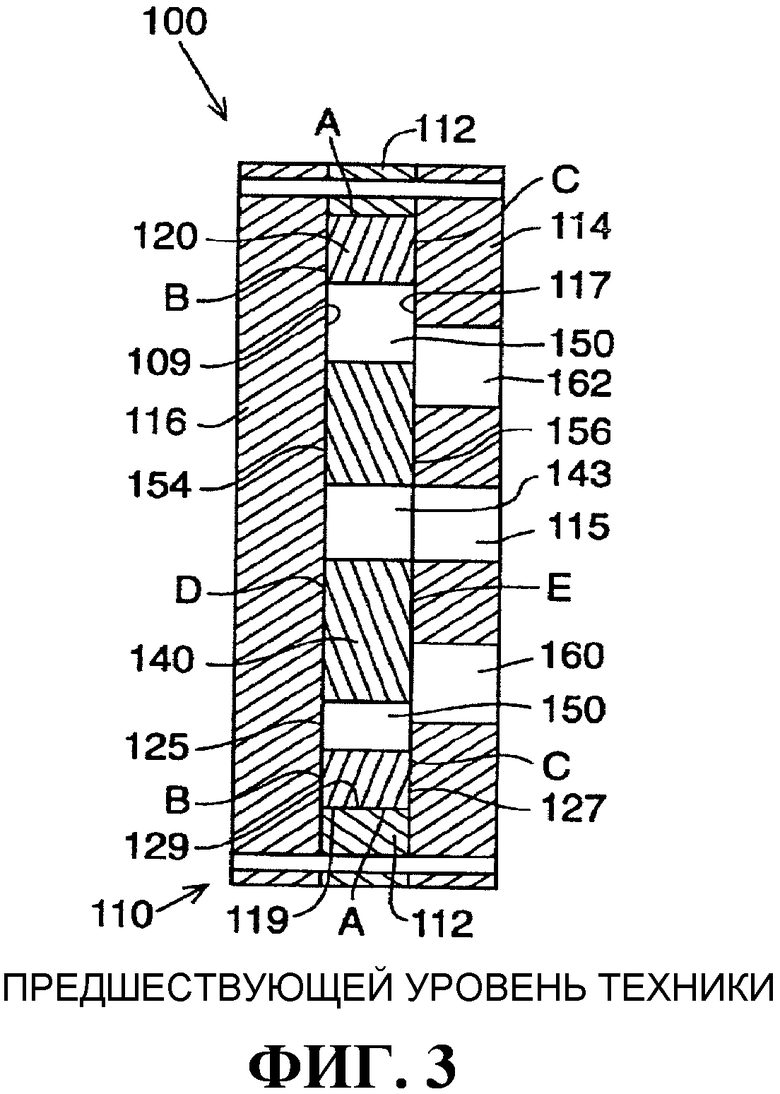

Фиг. 3 представляет собой вид обычного устройства с трохоидной зубчатой передачей в поперечном разрезе, взятом вдоль диаметра цилиндрического кожуха.

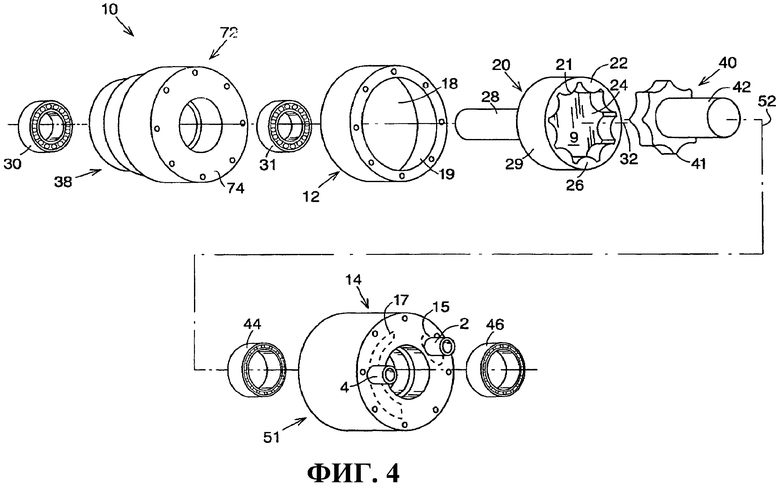

Фиг. 4 представляет собой вид в перспективе в разобранном состоянии настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженных подшипниковых узлов со ступицами как на внутреннем, так и на наружном роторах.

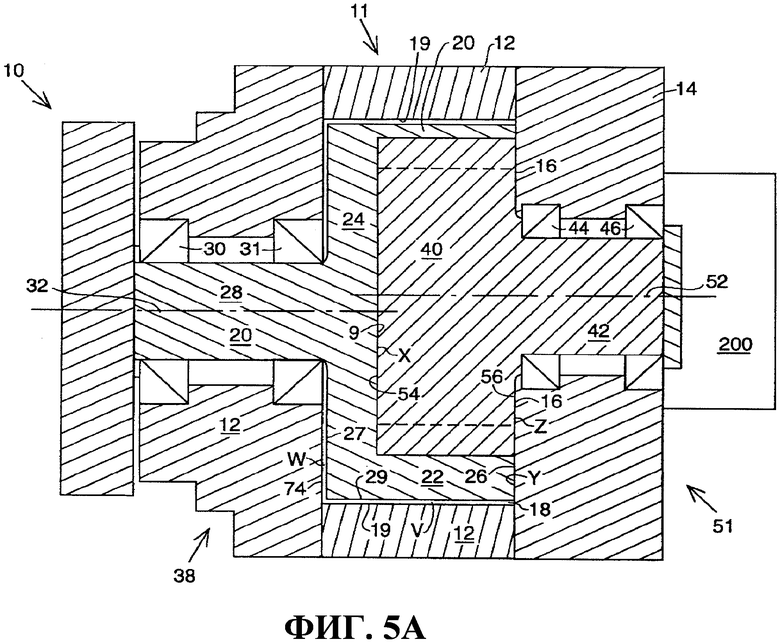

Фиг. 5А представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженных подшипниковых узлов со ступицами как на внутреннем, так и на наружном роторах, со схематичной иллюстрацией узла встроенного насоса конденсата, использующего вал внутреннего ротора в качестве вала насоса.

Фиг. 5В представляет собой схематичный вид в поперечном разрезе другого варианта осуществления настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла, расположенного в отверстии внутреннего ротора и использующего ступицу, прикрепленную к концевой пластине.

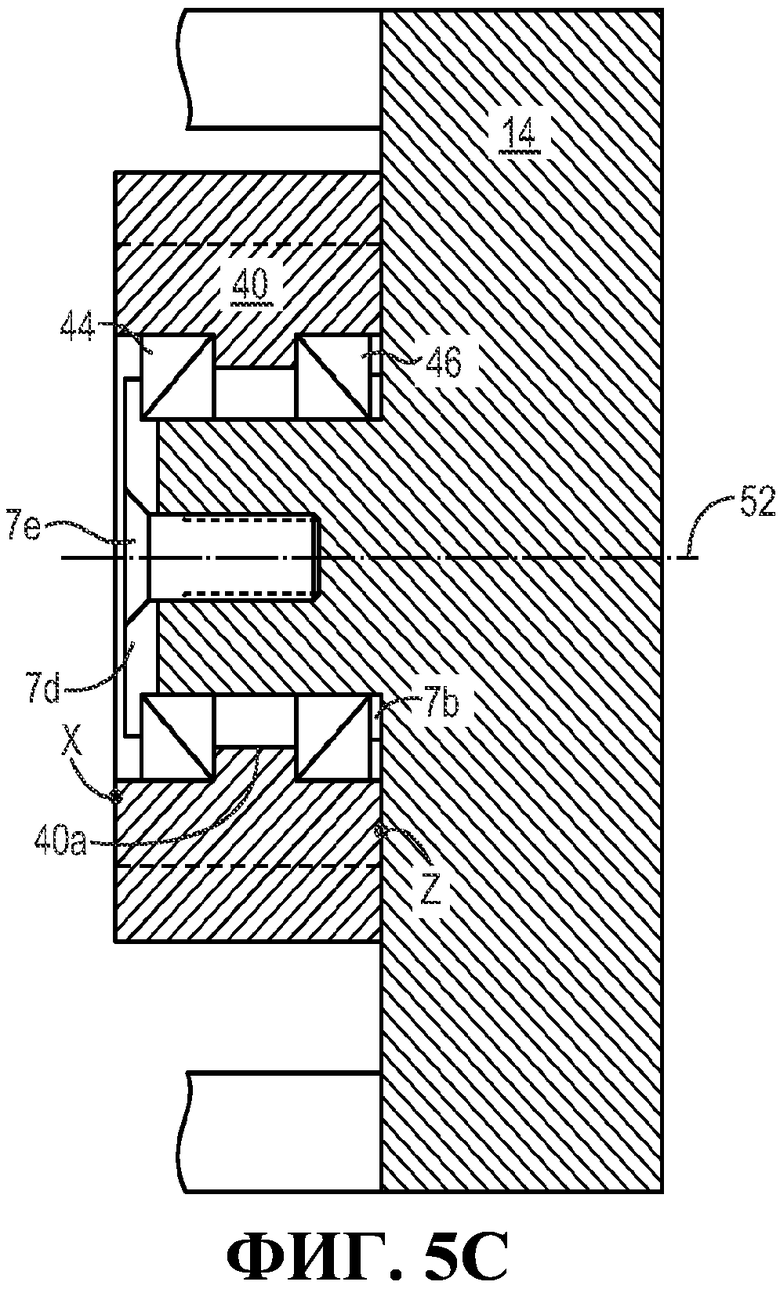

Фиг. 5С представляет собой схематичный вид в поперечном разрезе другого варианта осуществления настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла, расположенного внутри отверстия внутреннего ротора и использующего ступицу, образованную как единое целое с концевой пластиной.

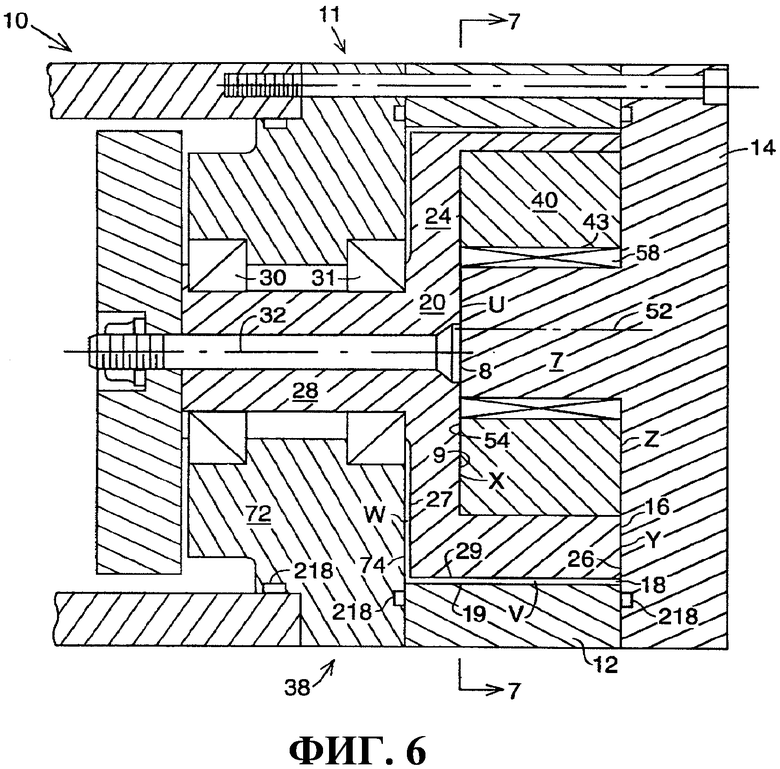

Фиг. 6 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла со ступицей на наружном роторе, тогда как внутренний ротор может плавать на ступице и узле роликового подшипника, выступающем из концевой пластины кожуха.

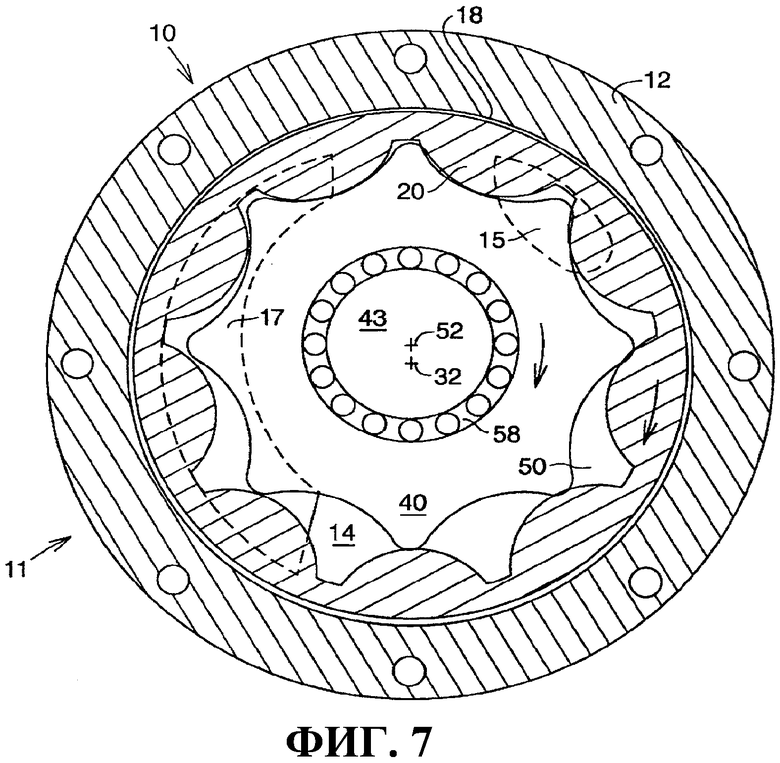

Фиг. 7 представляет собой вид с торца в поперечном разрезе настоящего изобретения, на котором проиллюстрированы внутренний и наружный роторы вместе с конфигурациями впускного и выпускного каналов.

Фиг. 8 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрирован предварительно нагруженный подшипниковый узел, связанный с наружным ротором и плавающим внутренним ротором. Поперечный разрез некоторых частей был опущен для ясности и в иллюстративных целях.

Фиг. 9 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование упорного подшипника для сохранения минимального зазора между внутренним ротором и концевой пластиной, оси отбора мощности от наружного ротора для использования с встроенным насосом, и обходного канала, и клапана управления давлением. Поперечный разрез некоторых частей был опущен для ясности и в иллюстративных целях.

Фиг. 10 представляет собой вид в частичном разрезе варианта осуществления с фиг. 9.

Фиг. 11 представляет собой схематичный вид, на котором проиллюстрировано использование настоящего изобретения в качестве двигателя в цикле Рэнкина.

В описании предварительного варианта осуществления изобретения, который проиллюстрирован на чертежах, используется конкретная терминология для понятности. Тем не менее это не означает, что изобретение ограничено конкретными терминами, выбранными таким образом, и следует понимать, что каждый конкретный термин включает в себя все технические эквиваленты, которые работают таким же образом для достижения такой же цели.

Несмотря на то, что в этом документе был описан предпочтительный вариант осуществления изобретения, следует понимать, что различные изменения и модификации проиллюстрированной и описанной структуры могут быть выполнены без отхода от основных принципов, которые лежат в основе изобретения. Изменения и модификации этого типа, следовательно, полагаются ограниченными сущностью и объемом изобретения, кроме тех случаев, когда они могут быть при необходимости модифицированы прилагаемой формулой изобретения или ее разумными эквивалентами.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Обратимся к чертежам и в первую очередь к фиг. 1-3, обычное устройство смещения текучей среды с трохоидным элементом (насос или двигатель), разновидностью которого является геротор, в целом обозначено как устройство 100 и включает в себя кожух 110 с цилиндрической частью 112, имеющей большое осевое цилиндрическое отверстие 118, обычно закрытое у противоположных концов любым подходящим способом, таким как посредством удаляемых неподвижных концевых пластин 114 и 116, для образования полости кожуха, по существу идентичной цилиндрическому отверстию 118 кожуха.

Наружный ротор 120 свободно и вращательно сопрягается с полостью кожуха (осевым отверстием 118). То есть наружная периферийная поверхность 129 и противоположные концевые стороны (поверхности) 125 и 127 наружного ротора 120 находятся по существу в непроницаемом для текучей среды зацеплении с внутренними концевыми сторонами (поверхностями) 109, 117 и периферийной радиальной внутренней поверхностью 119, которая образует полость кожуха. Наружный роторный элемент 120 имеет известную конструкцию и включает в себя радиальную часть 122 с осевым отверстием 128, предусмотренным с охватывающим зубчатым профилем 121 с продольными канавками 124, расположенными равномерно и по окружности, изображенными в количестве семь штук, тем не менее, следует понимать, что это количество может быть изменено, причем канавки 124 разделены продольными гребнями 126, имеющими криволинейное поперечное сечение.

В охватывающий зубчатый профиль 121 наружного ротора 120 установлен внутренний ротор 140 с охватываемым зубчатым профилем 141, выполненный с возможностью вращения вокруг оси 152 вращения, параллельной и эксцентричной оси 132 вращения наружного ротора 120, и находящийся в рабочем зацеплении с наружным ротором 120. Внутренний ротор 140 имеет концевые стороны 154, 156 в непроницаемом для текучей среды скользящем зацеплении с концевыми сторонами 109, 117 концевых пластин 116, 114 кожуха 110 и предусмотрен с осевым валом (не показан) в отверстии 143, выступающим через отверстие 115 концевой пластины 114 кожуха. Внутренний ротор 140, как и наружный ротор 120, имеет известную конструкцию и включает в себя множество продольно простирающихся гребней или выступов 149 криволинейного поперечного сечения, разделенных криволинейными продольными впадинами 147, причем количество выступов 149 на один меньше, чем количество канавок 124 наружного ротора. Противоположные периферийные края 158, 134 внутреннего и наружного роторов 140 и 120 имеют такую форму, что каждый из выступов 149 внутреннего ротора 140 находится в непроницаемом для текучей среды прямолинейном продольном зацеплении с возможностью скольжения или качения с противоположным внутренним периферийным краем 134 наружного ротора 120 во время полного вращения внутреннего ротора 140.

Множество последовательно продвигающихся камер 150 образовано концевыми пластинами 114, 116 кожуха и противоположными краями 158, 134 внутреннего и наружного роторов 140, 120 и разделены последовательными выступами 149. Когда камера 150 находится в ее самом верхнем положении при виде на фиг. 2, она находится в полностью сжатом положении, и по мере того, как она продвигается либо по часовой стрелке, либо против часовой стрелки, она расширяется до тех пор, пока не достигнет через 180 градусов противоположного и полностью расширенного положения, после которого она сжимается с дальнейшим продвижением к ее исходному сжатому положению. Следует заметить, что внутренний ротор 140 продвигается на один выступ вперед относительно наружного ротора 120 во время каждого оборота, так как выступов 149 на один меньше, чем канавок 124.

Канал 160 образован в концевой пластине 114 и сообщается с расширяющимися камерами 150а. Также в концевой пластине 114 образован канал 162, достигаемый продвигающимися вперед камерами 150 после достижения их полностью расширенного состояния, то есть сжимающимися камерами 150b. Следует понимать, что камеры 150а и 150b могут быть расширяющимися и сжимающимися относительно каналов 160, 162 в зависимости от направления вращения по часовой стрелке или против часовой стрелки роторов 120, 140.

При работе в качестве насоса или компрессора движущая сила прилагается к внутреннему ротору 140 посредством подходящего ведущего вала, установленного в отверстии 143. Текучая среда втягивается в устройство через канал, например, 160 посредством вакуума, создаваемого в расширяющихся камерах 150а, и после достижения максимального расширения сжимающиеся камеры 150b производят давление на текучую среду, которая выдавливается под давлением из сжимающихся камер 150b в соответствующий канал 162.

При работе в качестве двигателя текучая среда под давлением впускается через канал, например 160, который заставляет соответствующий вал вращаться, когда расширяющаяся текучая среда заставляет камеру 150 расширяться к ее максимальному размеру, после чего текучая среда выпускается через противоположный канал, когда камера 150 сжимается.

В прошлом обычным было устанавливать роторы 120 и 140 с малым зазором с кожухом 110. Таким образом, наружный радиальный край 129 наружного ротора 120 находится с малым зазором относительно внутренней радиальной поверхности 119 цилиндрической части 112 кожуха, тогда как концы (стороны) 125, 127 наружного ротора 120 установлены с близким зазором относительно внутренних сторон 117, 109 концевых пластин 114 и 116. Радиальное сопряжение с малым допуском между радиальным краем 129 наружного ротора 120 и внутренней радиальной поверхностью 119 кожуха обозначено как сопряжение А, тогда как сопряжения с малым допуском между концами 125, 127 наружного ротора 120 и сторонами 109, 117 концевых пластин 114 и 116 обозначены как сопряжения В и С. Подобным образом, сопряжения с малым допуском между сторонами 154, 156 внутреннего ротора 140 и сторонами 109, 117 концевых пластин 114, 116 обозначены как сопряжения D и Е. Малый радиальный допуск сопряжения А, необходимый для образования оси вращения ротора 120, и малые концевые допуски сопряжений В, С, D, и Е, требуемые для герметизации текучей среды в камерах 150, вызывают большие потери на сдвиг текучей среды, которые пропорциональны скорости роторов 120 и 140. К тому же неуравновешенные гидравлические силы на сторонах 125, 127, 154, 156 роторов 120 и 140 могут привести к близкому соприкосновению сторон 125, 127, 154, 156 ротора и внутренних сторон 109, 117 неподвижных концевых пластин 114, 116, вызывая очень большие потери на трение и даже заклинивание. Несмотря на то, что потери на сдвиг могут быть допущены, когда устройство работает в качестве насоса, такие потери могут означать разницу между успехом и отказом, когда устройство используется в качестве двигателя.

Для преодоления больших потерь на сдвиг текучей среды и на соприкосновение роторы были модифицированы для сведения к минимуму этих больших потерь на сдвиг текучей среды и на соприкосновение. Для этого вращающееся, имеющее камеры устройство передачи гидравлической энергии настоящего изобретения показано на фиг. 4-7 и в целом обозначено номером 10. Устройство 10 содержит кожух, имеющий центральную, обычно цилиндрическую часть 12 с большим цилиндрическим отверстием 18, образованным в ней, и неподвижной концевой пластиной 14, имеющей входной и выходной проходы, обозначенные как первый проход 15 и второй проход 17 (фиг. 4 и 7), причем следует понимать, что форма, размер, расположение и функция первого прохода 15 и второго прохода 17 будут изменяться в зависимости от применения, для которого используется устройство. Таким образом, когда устройство используется для перекачивания текучих сред, входной и выходной (выпускной) каналы описывают, примерно, 180 градусов каждой из дуг расширяющихся и сжимающихся камер, чтобы предотвратить гидравлическую блокировку или кавитацию (фиг. 1, каналы 160 и 162). Тем не менее, когда устройство используется как детандер или компрессор, впускной и выпускной каналы, которые находятся слишком близко друг к другу, могут быть источником избыточной потери на обходную утечку. Для сжимаемых текучих сред, таких как используемые, когда устройство используется как детандер или компрессионная машина, (фиг. 7, каналы 15 и 17), разделение между впускным и выпускным каналами 15 и 17 намного больше, посредством этого уменьшая утечку между каналами, причем утечка является обратно-пропорциональной расстоянию между каналами 15 и 17 высокого и низкого давления. Для сжимаемых текучих сред усечение одного из каналов, например канала 15, заставляет текучую среду быть захваченной в камерах 50, образованных наружным ротором 20 и внутренним ротором 40 с отсутствием сообщения с каналами 15 или 17, приводящим к расширению или сжатию текучей среды (в зависимости от направления вращения роторов), способствующему вращению роторов, когда устройство используется как детандер или к роторам прилагается работа, когда устройство используется как компрессионная машина. К тому же длина усеченного канала 15 определяет степень расширения или сжатия устройства, то есть степень расширения или сжатия устройства 10 может быть изменена посредством изменения окружной длины соответствующего канала. Для детандера канал 15 является усеченным впускным каналом, и канал 17 выполняет функцию выпускного или выходного канала. Для компрессионного устройства роли каналов 15 и 17 обращены, то есть канал 15 выполняет функцию выпускного канала, тогда как канал 17 выполняет функцию впускного канала. При работе в качестве сжимающей или компрессионной машины направление вращения роторов 20 и 40 является противоположным тому, которое показано на фиг. 7. Части 15 и 17 сообщаются с каналами 2 и 4 (фиг. 4).

Для исключения сдвига текучей среды и других потерь на энергию трения у сопряжения между наружным ротором и одной из концевых пластин (сопряжение В между ротором 120 и концевой пластиной 116 на фиг. 3) концевая пластина и наружный ротор могут быть выполнены как единое целое или иначе соответственно прикреплены, как показано на фиг. 4 и 5А. То есть наружный ротор 20 содержит (1) радиальную часть 22, (2) охватывающий зубчатый профиль 21, образованный в радиальной части 22, (3) конец 24, который покрывает охватывающий зубчатый профиль 21 и вращается как часть ротора 20 и который может быть выполнен как неотъемлемая часть радиальной части 22, и (4) концевую поверхность ротора или концевую сторону 26, которая окружает охватывающий зубчатый профиль 21.

Внутренний ротор 40 с охватываемым зубчатым профилем 41 расположен в рабочем зацеплении с наружным ротором 20. Наружный ротор 20 вращается вокруг оси 32 вращения, которая параллельна и эксцентрична оси 52 вращения внутреннего ротора 40.

Посредством прикрепления концевой пластины 24 к ротору 20 в виде его части она вращается с радиальной частью 22, содержащей охватывающий зубчатый профиль 21 и, таким образом, полностью исключает потери на сдвиг текучей среды, которые происходят, когда ротор 20 вращается против неподвижной концевой пластины (сопряжение В на фиг. 3). К тому же, поскольку концевая сторона 54 внутреннего ротора 40 вращается против вращающейся внутренней стороны 9 конца 24 ротора 20, а не против неподвижной поверхности, потери на сдвиг текучей среды у получающегося сопряжения X (фиг. 5А и 6) значительно уменьшены. В частности, поскольку относительная скорость вращения между внутренним ротором 40 и наружным ротором 20 составляет 1/N раз от скорости наружного ротора 20, где N - количество зубьев на наружном роторе 20, скорость скольжения между концевой стороной 54 внутреннего ротора 40 и вращающейся внутренней стороной 9 концевого кожуха 24 на наружном роторе 20 пропорционально уменьшается по сравнению с обычной конфигурацией установки, показанной на фиг. 1-3. Следовательно, для таких же условий текучей среды и зазора потери в 1/N раз больше. К тому же, поскольку вращающаяся плита 24 концевого кожуха прикреплена к наружному ротору, обходная утечка из камер 50 за сопряжение между неподвижной концевой пластиной (сопряжение В на фиг. 3) к радиальным краям устройства, например к зазору у сопряжения V, полностью исключена.

В дополнение к сопряжению X, сопряжению между вращающейся внутренней стороной 9 конца 24 наружного ротора 20 и стороной 54 внутреннего ротора 40 аспектом настоящего изобретения являются пять дополнительных сопряжений. Они включают в себя 1) сопряжение V между внутренней радиальной поверхностью 19 цилиндрической части 12 кожуха и наружным радиальным краем 29 наружного ротора 20, 2) сопряжение W между концевой стороной 74 элемента 72 кожуха и наружной стороной 27 конца 24 ротора 20, 3) сопряжение Y между концевой стороной 26 ротора 20 и внутренней концевой стороной 16 концевой пластины 14 и 4) сопряжение Z между стороной 56 внутреннего ротора 40 и внутренней концевой стороной 16 концевой пластины 14. Меньший интерес представляет собой сопряжение U, сопряжение между внутренней стороной 9 конца 24 наружного ротора 20 и стороной 8 ступицы 7 концевой пластины 14. Из-за относительно малых скоростей вращения в области внутренней стороны 9 рядом с ее осью 32 вращения любой зазор, который предотвращает соприкосновение двух поверхностей, обычно является допустимым.

Посредством сохранения постоянного зазора между по меньшей мере одной из поверхностей одного из роторов и кожухом 11 или другим ротором сдвиг текучей среды или другие силы трения могут быть значительно уменьшены, приводя к высокоэффективному устройству, особенно полезному в качестве двигателя или первичного движителя. Для сохранения такого постоянного зазора либо наружный ротор 20, или внутренний ротор 40, или оба образованы с соосной ступицей (ступица 28 на роторе 20 или ступица 42 на роторе 40), причем по меньшей мере часть ступицы 28 или 42 образована как вал для подшипника с элементом качения и установлена в кожухе 11 с узлом подшипника с элементом качения (38, или 51, или оба), причем узел подшипника с элементом качения содержит подшипник с элементом качения, такой как шарикоподшипники 30, 31, 44 или 46. Узел 38 или 51 подшипника с элементом качения или оба комплекта устанавливают: 1) ось 32 вращения наружного ротора 20 или ось 52 вращения внутреннего ротора 40, или 2) осевое положение наружного ротора 20 или осевое положение внутреннего ротора 40, или 3) как ось вращения, так и осевое положение наружного ротора 20 или внутреннего ротора 40, или 4) как ось вращения, так и осевое положение как наружного ротора 20, так и внутреннего ротора 40. Следует понимать, что подшипниковый узел 38 или 51 включает в себя элементы, которые прикреплены к кожуху 11 устройства и являются его частью. Таким образом, на фиг. 5А подшипниковый узел 38 включает в себя неподвижный кожух 72 подшипника, который также является частью кожуха 11. Подобным образом подшипниковый узел 51 включает в себя неподвижный кожух 14 подшипника, который также выполняет функцию неподвижной концевой пластины 14 кожуха 11.

Из фиг. 5А видно, что посредством задавания оси вращения наружного ротора 20 со ступицей 28 и подшипниковым узлом 38 сохраняется постоянный зазор у сопряжения V, сопряжения радиальной внутренней поверхностью 19 цилиндрической части 12 кожуха и наружным радиальным краем 29 или наружным ротором 20. Посредством задавания осевого положения наружного ротора 20 с подшипниковым узлом 38 сохраняется постоянный зазор у сопряжения W, сопряжения между стороной 74 элемента 72 кожуха и наружной стороной 27 конца 24 наружного ротора 20, и сопряжения Y, сопряжения между стороной 26 ротора 20 и стороной 16 неподвижной концевой пластины 14. Посредством задавания осевого положения внутреннего ротора 40 со ступицей 42 и подшипниковым узлом 51 сохраняется постоянный зазор у сопряжения Z, сопряжения между стороной 56 внутреннего ротора 40 и стороной 16 концевой пластины 14.

Для того, чтобы задать постоянный зазор у сопряжения X, как осевое положение наружного ротора 20, так и осевое положение внутреннего ротора 40 должны быть неподвижными. Как показано на фиг. 5А, ступица 28 и подшипниковый узел 38 используются для задавания осевого положения наружного ротора 20, который в свою очередь задает осевое положение внутренней стороны 9 конца 24.

Ступица 42 и подшипниковый узел 51 задают осевое положение внутреннего ротора 40, который также задает осевое положение стороны 54. Посредством задавания осевого положения стороны 54 (ротора 40) и стороны 9 (ротора 20) образуется постоянный зазор у сопряжения X.

Постоянные зазоры у сопряжения V и W заданы для уменьшения сил сдвига текучей среды настолько, насколько это возможно. Поскольку силы трения из-за вязкости текучей среды ограничены граничным слоем текучей среды, предпочтительно сохранять постоянное расстояние зазора настолько большой величины, насколько это возможно, для исключения таких сил. Предпочтительно в целях этого изобретения граничный слой принят как расстояние от поверхности, где скорость потока достигает 99 процентов от скорости свободного потока. Как таковой, постоянный зазор у сопряжения V и W зависит от и определяется вязкостью текучей среды, используемой в устройстве, и скоростью, с которой поверхности ротора перемещаются относительно поверхностей неподвижных компонентов. Учитывая параметры вязкости и скорости, постоянные зазоры у сопряжений V и W предпочтительно заданы как величина, большая чем граничный слой текучей среды рабочей текучей среды, используемой в устройстве.

Для постоянных зазоров у сопряжений X, Y и Z следует учитывать уменьшение как сил сдвига текучей среды, так и обходной утечки между 1) расширяющимися и сужающимися камерами 50 устройства, 2) впускными и выпускными проходами 15 и 17 и 3) расширяющимися и сужающимися камерами 50 и впускными и выпускными проходами 15 и 17. Поскольку обходная утечка пропорциональна зазору в третьей степени и силы сдвига обратно пропорциональны зазору, постоянный зазор этих сопряжений задан как по существу оптимальное расстояние, являющееся функцией как обходной утечки, так и рабочих потерь на сдвиг текучей среды, то есть достаточно большое для существенного уменьшения потерь на сдвиг текучей среды, но достаточно маленькое для того, чтобы избежать значительной обходной утечки. Можно достигнуть оптимального рабочего зазора из одновременного решения уравнений для обходной утечки и силы сдвига текучей среды для получения оптимального зазора для данного набора рабочих условий. Для газов и жидких паров потери на обходную утечку превалируют, особенно при больших давлениях, следовательно, зазоры оптимально заданы с минимальным практическим механическим зазором, например, грубо, около 0,001 дюйма (0,025 мм) для устройства с диаметром наружного ротора около 4 дюймов (0,1 м). Для жидкостей одновременное решение уравнений утечки и сдвига обычно предоставляет оптимальный зазор. Изменение смешанно-фазовых текучих сред не описывается простым математическим решением из-за большой разницы физических свойств отдельных фаз и, таким образом, лучше всего определяется эмпирически.

Как видно из фиг. 6, наружный ротор 20 имеет соосную ступицу 28, простирающуюся нормально и наружу от конца 24, причем валовая часть ступицы 28 установлена в неподвижном кожухе 11 посредством подшипникового узла 38, который содержит неподвижный кожух 72 подшипника и по меньшей мере один подшипник с элементом качения. Как показано, предварительно нагруженные шариковые подшипники 30 и 31 используются как часть подшипникового узла 38 для задавания как осевого положения, так и оси вращения (радиального положения) наружного ротора 20. Ось 52 вращения внутреннего ротора 40 задана ступицей 7, которая простирается нормально в отверстие 18 цилиндрической части 12 кожуха от концевой пластины 14. Внутренний ротор 40 образован с осевым отверстием 43, посредством которого внутренний ротор 40 расположен в осевом направлении для вращения вокруг ступицы 7. Подшипник с элементом качения, такой роликовый подшипник 58, расположен между валовой частью ступицы 7 и внутренним ротором 40 и служит для уменьшения трения между внутренней поверхностью отверстия 43 и валом ступицы 7.

Постоянный зазор сопряжения U, сопряжения между внутренней стороной 9 конца 24 и стороной 8 ступицы 7, сохраняется с подшипниковым узлом 38. По причине более низких скоростей и соответствующих более низких сдвигающих сил в этой области относительно обнаруживаемых у наружных радиальных краев внутренней поверхности 9 концевой пластины 24, в целом достаточно сохранять постоянный зазор так, чтобы избегать непосредственного соприкосновения двух поверхностей.

Подшипниковый узел 38 используется для сохранения оси 32 вращения наружного ротора 20 в эксцентричном отношении с осью 52 вращения внутреннего ротора 40 и также для сохранения постоянного зазора между радиальной наружной поверхностью (29) наружного ротора (20) и внутренней радиальной поверхностью (19) секции 12 кожуха, то есть у сопряжения V, предпочтительно на большем расстоянии, чем граничный слой текучей среды рабочей текучей среды в приводе.

Подшипниковый узел 38 также используется для сохранения осевого положения наружного ротора 20. При использовании для сохранения осевого положения подшипниковый узел 38 выполняет функцию сохранения постоянного зазора 1) у сопряжения W, сопряжения между стороной 74 кожуха 72 подшипника и устройства и наружной стороной 27 конца 24 наружного ротора 20, и 2) у сопряжения Y, сопряжения между концевой стороной 26 упомянутого наружного ротора 20 с внутренней стороной 16 концевой пластиной 14 кожуха. Постоянный зазор у сопряжения W обычно задается как большее расстояние, чем граничный слой текучей среды рабочей текучей среды в устройстве 10, тогда как постоянный зазор сопряжения Y задается как расстояние, которое сводит к минимуму как обходную утечку, так и сдвигающие силы рабочей текучей среды, принимая во внимание то, что обходная утечка является функцией зазора в третьей степени, тогда как сдвигающие силы текучей среды обратно пропорциональны зазору.

При заданном постоянном зазоре сопряжения Y для сведения к минимуму как обходной утечки, так и сдвигающих сил рабочей текучей среды постоянный зазор сопряжений X и Z не задан. Поскольку сопряжения X и Z находятся в области осей вращения внутреннего и наружного роторов, и наружный ротор вращается относительно медленнее относительно вращающейся концевой пластины наружного ротор 20, чем относительно концевой пластины 24, в качестве первого приближения объединенные сопряжения X и Z могут быть заданы равными полному постоянному зазору сопряжения Y, то есть X+Z=Y. Это удобно достигается посредством шлифования в сборе внутренних и наружных концевых сторон ротора для того, чтобы придать внутреннему и наружному роторам одинаковые осевые длины. Внутренний ротор может быть отшлифован немного короче или немного длиннее, чем наружный ротор; тем не менее при использовании внутреннего ротора с осевой длиной немного длиннее, чем у наружного ротора, должна быть проявлена осторожность для уверенности в том, что длина внутреннего ротора меньше, чем длина наружного ротора плюс зазор сопряжения Y.

Различные типы подшипников с элементом качения могут быть использованы в качестве части подшипникового узла 38. Для управления и фиксации радиальной оси ротора 20 используется подшипник с высокой радиальной допустимой нагрузкой, то есть подшипник, разработанный принципиально для несения нагрузки в направлении, перпендикулярном оси 32 ротора 20. Для управления и фиксации осевого положения ротора 20 используется упорный подшипник, то есть подшипник с высокой допустимой нагрузкой, параллельной оси 32 вращения. Для управления и фиксации как радиального, так и осевого положения ротора 20 относительно как радиальных, так и упорных (осевых) нагрузок могут быть использованы различные комбинации шариковых, роликовых, упорных, конических или сферических подшипников.

Особенно важным является использование пары предварительно нагруженных подшипников. Такая конфигурация подшипников точно образует ось вращения ротора 20 и точно фиксирует его осевое положение. Например, и как показано на фиг. 8, подшипниковый узел 38 имеет кожух 72 подшипника, который является частью кожуха 11 устройства и содержит пару предварительно нагруженных, радиально-упорных шариковых подшипников 30 и 31, установленных на плечах 76 и 78 кожуха 72 подшипника. Зазор 80, образованный стороной 82 фланца 84, дорожкой 92 подшипника и концевой стороной 86 ступицы 28, позволяет плечам 88 и 89 фланца 84 и конца 24 ротора соответственно прилагать сжимающую силу на внутренние дорожки 92 и 94 подшипников 30 и 31 в результате затягивания гайки и болта 95 и 97.

Поскольку плечи 88 и 89 прижимают внутренние дорожки 92 и 94 друг к другу в пространстве 93 между дорожками 92 и 94, шарики 90 и 91 подшипников вдавливаются сжимающей силой в наружные дорожки 96 и 98. Втулка 99, помещенная на ступицу 28, предотвращает воздействие избыточной нагрузки на подшипники 30 и 31. Втулка 99 немного короче, чем расстояние между плечами 76, 78 на кожухе подшипника.

На фиг. 5А, 6 и 9 изображена другая конфигурация предварительно нагруженного подшипника, в которой проставка 85 предварительного нагружения заменяет плечо 88 на фланце 84. Соприкосновение фланца 84 с концом ступицы 28 во время процесса предварительного нагружения предотвращает воздействие избыточной нагрузки на подшипники 30 и 31 и выполняет такую же функцию, как у втулки 99 на фиг. 8.

Преимуществом предварительного нагружения является факт того, что изгибание уменьшается по мере того, как увеличивается нагрузка. Таким образом, предварительное нагружение приводит к уменьшенному изгибанию ротора, когда дополнительные нагрузки прилагаются к ротору 20 сверх состояния предварительного нагружения. Следует понимать, что широкое разнообразие конфигураций предварительно нагруженного подшипника может быть использовано с этим изобретением, и что иллюстрации на фиг. 5А, 6, 8 и 9 являются иллюстративными и не ограничены какой либо конкретной конфигурацией предварительно нагруженного подшипника, используемой с этим изобретением.

Посредством использования пары предварительно нагруженных подшипников в подшипниковом узле 38 заданы как осевое положение, так и радиальное положение наружного ротора 20. В результате этого возможно управлять постоянными зазорами у сопряжений U, V, W и Y, то есть 1) сопряжением между концевой стороной 8 ступицы 7 и внутренней стороной 9 конца 24 (сопряжение U), 2) сопряжением между наружной стороной 27 концевой пластины 24 и стороной 74 элемента 72 кожуха (сопряжение W), 3) сопряжением концевой стороной 26 ротора 20 и внутренней стороной 16 концевой пластины 14 (сопряжение Y) и 4) сопряжением между радиальным краем 29 ротора 20 и внутренним радиальным краем 19 части 12 кожуха (сопряжение V).

Предпочтительно постоянные зазоры у сопряжений V и W сохраняются на большем расстоянии, чем граница текучей среды рабочей текучей среды, используемой в устройстве 10. Постоянный зазор у сопряжения Y сохраняется на расстоянии, которое является функцией обходной утечки и сил сдвига рабочей текучей среды. Зазор у сопряжения U достаточен для предотвращения соприкосновения концевой стороны 8 ступицы 7 с внутренней стороной 9 конца 24 наружного ротора.

Как показано на фиг. 5А, устройство 10 может быть выполнено так, чтобы внутренний ротор 40 имел соосную ступицу 42, простирающуюся нормально и от роторной шестерни ротора 40 с валовой частью ступицы 42, установленной в кожухе 11 с подшипниковым узлом 51. Как показано, кожух подшипникового узла 51 также выполняет функцию неподвижной концевой пластины 14 кожуха 11. Подшипниковый узел 51 имеет подшипник с элементом качения, такой как шариковый подшипник 44 или 46, которые используются для задавания оси 52 вращения или осевого положения ротора 40 или их обоих. Задавание осевого положения ротора 40 сохраняет постоянный зазор между одной из поверхностей внутреннего ротора 40 и другим ротором 20 или кожухом 11. В частности, подшипниковый узел 51 задает расстояние постоянного зазора между 1) внутренней стороной 16 концевой пластины 14 и концевой стороной 56 внутреннего ротора 40 (сопряжение Z) или 2) расстояние между внутренней стороной 9 концевой пластины 24 ротора 20 и концевой стороной 54 внутреннего ротора 40 (сопряжение X). Предпочтительно постоянный зазор у сопряжения X или сопряжения Z или у них обоих сохраняется на оптимальном расстоянии, так чтобы свести к минимуму как обходную утечку, так и силы сдвига рабочей текучей среды.

Соответствующий подшипник 44 или 46 может быть выбран для задавания оси 56 вращения ротора 40, например, радиально-упорный подшипник с элементом качения, или осевого положения ротора 40 внутри кожуха, например, упорный подшипник с элементом качения. Пары подшипников с одним подшипником, задающим ось 52 вращения, и другим подшипником, задающим осевое положение, или конический подшипник с элементом качения могут быть использованы для управления как осевым положением ротора 40, так и для задавания его оси 52 вращения. Предпочтительно пара предварительно нагруженных подшипников используется для задавания как осевого, так и радиального положения внутреннего ротора 40 таким же образом, как обсужденный выше для наружного ротора 20.

На фиг. 5А показана типичная конфигурация для пары предварительно нагруженных радиальных шариковых или радиально-упорных подшипников для внутренних роторов маленького размера или узкой осевой длины, которые не могут вмещать подшипники адекватной длины/допустимой нагрузки в отверстии ротора. Для роторов, которые являются достаточно большими, соосная ступица 42 может быть исключена, и ступица 7, прикрепленная к концевой пластине 14, замещается. Ступенчатое отверстие 40а предусмотрено во внутреннем роторе 40, причем центральная ступень обеспечивает точки реакции для сил предварительного нагружения подшипника. На фиг. 5 В ступица 7 имеет концевой фланец 7а, который реагирует на силу предварительного нагружения от подшипника 44. Проставка 7b реагирует на силу предварительного нагружения от подшипника 46 и определяет постоянный зазор Z. Шайбы предварительного нагружения могут быть предусмотрены между фланцем 7а и внутренней дорожкой подшипника 44. Болт 7 с обеспечивает силу предварительного нагружения для подшипников и прикрепление ступицы 7 к концевой пластине 14. Показан единственный болт, но может быть использовано множество болтов или другая схема прикрепления.

На фиг. 5С изображен альтернативный вариант осуществления, в котором ступица 7 объединена с концевой пластиной 14. Концевая крышка 7d с фланцем реагирует на силу предварительного нагружения от внутренней дорожки подшипника 44. Болт 7е или другая схема прикрепления обеспечивает силу предварительного нагружения для подшипников.

Как показано на фиг. 5А, оптимальная конфигурация для уменьшения обходной утечки и сил сдвига рабочей текучей среды в настоящем изобретении включает в себя использование двух подшипниковых узлов 38 и 51, причем каждый из них использует пару предварительно нагруженных подшипников для задавания осей вращения и осевых положений внутреннего ротора 40 и наружного ротора 20. Такое устройство обеспечивает точное задавание постоянного зазора у сопряжений V, W, X, Y и Z, причем постоянный зазор у сопряжения V и W задан на большем расстоянии, чем граничный слой текучей среды рабочей текучей среды, используемой в устройстве 10, и постоянный зазор у сопряжений X, Y и Z задан как по существу оптимальное расстояние для сведения к минимуму обходной утечки и сил сдвига рабочей текучей среды. Конфигурация на фиг. 5А является предпочтительной относительно конфигурации на фиг. 6 в том, что постоянные зазоры у сопряжений X, Y и Z не подвержены воздействию неуравновешенных гидравлических сил на роторах 20 и 40. В качестве альтернативы, и как показано на фиг. 9, упорный подшипник 216 может быть встроен в основную конструкцию фиг. 6 для более точного управления зазором у сопряжений X и Z. По мере того, как в устройстве увеличивается рабочее давление, неуравновешенные гидравлические силы на внутреннем роторе 40 стремятся прижимать его к неподвижной плите 14 канала. Если давление становится достаточно высоким, гидравлическая сила может превысить гидродинамическую силу пленки текучей среды между ротором 40 и концевой пластиной 14, приводя к возникновению соприкосновения. Добавление упорного подшипника 216 в канавке либо в концевой пластине 14, либо во внутреннем роторе 40, то есть между внутренним ротором 40 и пластиной 14, исключает соприкосновение поверхностей и дополнительно задает минимальный постоянный зазор у сопряжения Z.

Вариант осуществления, показанный на фиг. 6 и 8, является, возможно, самой простой конфигурацией, использующей предварительно нагруженную пару подшипников с элементом качения на наружном роторе и игольчатый роликовый подшипник на внутреннем роторе. Это является практичным для комплектов роторов с малым количеством зубьев, в которых диаметр твердой сердцевины внутреннего ротора по существу является маленьким, и в которых разность давлений в устройстве является маленькой. При малых разностях давлений зазоры X и Z выполняют функцию подшипников с гидродинамической пленкой и центрируют внутренний ротор в камере, ограниченной концевой пластиной 14 и концевой пластиной 24 наружного ротора.

Когда вариант осуществления, показанный на фиг. 9, используется как расширитель, при увеличенной разности в устройстве силы давления текучей среды могут превзойти допустимую нагрузку гидродинамической пленки у зазора Z. Упорный подшипник 216 добавляется для реакции на нагрузку и сохранения соответствующего зазора. Тем не менее это увеличивает сложность устройства в дополнение к появлению сложности в изготовлении отверстий посредством точного глубокого кольцевого сверления. Также, если разность давлений возникает в устройстве, например, выполняющем функцию двигателя, осевые силы на внутреннем роторе обращаются, и допустимая нагрузка гидродинамической пленки у зазора X преодолевается. В этом сопряжении решение с упорным подшипником нежизнеспособно, поскольку обе подвижные части не являются соосными, несмотря на то, что относительная скорость между поверхностями мала.

Вариант осуществления, показанный на фиг. 4 и 5А, использует предварительно нагруженные подшипники с элементом качения, как на внутреннем, так и на наружном роторе, и решает возможные проблемы в работе, встречаемые в варианте осуществления, показанном на фиг. 6, 8, и 9. Вариант осуществления, показанный на фиг. 4 и 5А, особенно подходит для маленьких устройств и устройств с короткой длиной ротора. Силы давления текучей среды в камерах ротора создают нагрузку, перпендикулярную оси внутреннего ротора, реакция на которую действует как соединение на подшипники 44 и 46. Это приводит к потребности в более прочных подшипниках и адекватном расстоянии между ними, что требует, чтобы концевая пластина 14 была толще, или чтобы была добавлена продолговатая выпуклость на наружной поверхности пластины 14 для вмещения подшипников. К тому же накрывающая пластина, которая должна быть шире, чем подшипник 46, требуется для герметичного устройства с высоким давлением. Поскольку канальные трубопроводы 2, 4 для камер ротора вводятся через концевую пластину 14 (фиг. 4), подшипники 44, 46 и накрывающая пластина соперничают за пространство с доступом канала.

По мере того, как устройства разрабатываются для более высоких энергий под более высокие давления и коэффициентах давления, варианты осуществления, показанные на фиг. 5 В и 5С, становятся практическим решением всех упомянутых выше проблем. Предварительно нагруженная пара подшипников с элементом качения с достаточной допустимой нагрузкой может быть расположена в отверстии внутреннего ротора 40, посредством этого исключая вынужденное соединение и введение подшипников в концевую пластину 14 и соответствующую накрывающую пластину, таким образом, обеспечивая всю площадь концевой пластины для образования каналов.

При использовании в качестве двигателя в конфигурациях цикла Рэнкина настоящее изобретение предоставляет несколько улучшений по сравнению с устройствами турбинного типа, в которых конденсированная текучая среда является разрушительной для структуры лопаток турбины, и в результате этого необходимо предотвращать двухфазное образование при использовании устройств лопаточного типа. Фактически, двухфазные текучие среды могут быть преимущественно использованы для увеличения эффективности настоящего изобретения. Таким образом, при использовании с текучими средами, которые склонны перегреваться, энтропия перегрева может быть использована для испарения дополнительной рабочей жидкости, когда устройство используется в качестве детандера, посредством этого увеличивая объем пара и предоставляя дополнительную работу расширения. Для рабочих текучих сред, которые стремятся конденсироваться при расширении, максимальная работа может быть извлечена, если в детандере 10 допускается некоторая конденсация. При использовании смешанно-фазовых текучих сред, расстояние постоянного зазора должно быть задано для сведения к минимуму обходной утечки и потерь на сдвиг текучей среды, учитывая отношения жидкости и пара в двигателе 10.

На фиг. 9-11 показано настоящее устройство, как используемое в типичном цикле Рэнкина. Как видно из фиг. 11, пар высокого давления (включающий в себя некоторое количество перегретой жидкости) из котла 230 выполняет функцию движущей силы для приведения устройства 10 в качестве двигателя или первичного движителя и передается от котла 230 к впускному каналу через трубопровод 2. Пар низкого давления покидает устройство через выпускной канал 17 и проходит к конденсатору 240 через трубопровод 4. Жидкость выкачивается из конденсатора 240 через линию 206 посредством насоса 200 в котел 230 через трубопровод 208, после чего цикл повторяется.

Как видно на фиг. 9 и 10, насос 200 конденсата может быть приведен от вала 210, приводимого наружным ротором 20. Когда используется «неподвижный» узел внутреннего ротора (фиг. 5А), насос конденсата может быть приведен непосредственно валом 42 внутреннего ротора.

Использование встроенного насоса 200 конденсата способствует общей эффективности системы ввиду того факта, что отсутствуют потери на преобразование энергии к насосу, отделенному от двигателя. Герметичное содержание рабочей текучей среды легко достигается, так как утечка вокруг вала 210 насоса 220 происходит в кожух 11 двигателя. Как изображено, устройство 10 может быть легко герметизировано посредством добавления второго кольцевого элемента 5 кожуха и второй концевой пластины 6. В качестве альтернативы элемент 5 кожуха и концевая пластина 6 могут быть объединены во встроенную концевую крышку (не показана). Герметизация на валу 210 насоса не требуется и потери на герметизацию исключаются.

Поскольку насос 200 для конденсата синхронизирован с двигателем 10, скорость потока массы текучей среды в циклах типа Рэнкина одинакова во всем двигателе 10 и насосе 210 конденсата. С синхронизированными двигателем и насосом производительность насоса конденсата является точной при любой скорости двигателя, посредством этого исключая бесполезную энергию от использования насосов с избыточной производительностью.

В типичных применениях некоторая обходная утечка происходит у сопряжения Y (между стороной 26 внутреннего ротора и внутренней стороной 16 концевой пластины 14) в наружные края внутренности кожуха 11, например сопряжения V и W и пространства, такие как пустые пространства 212 и 214. Такое накопление текучей среды, особенно в постоянном зазоре у сопряжений V и W, ведет к ненужным потерям на сдвиг текучей среды. Для того, чтобы избежать таких потерь, используется простой проход, такой как трубопровод 204, для сообщения внутренности кожуха 11 со стороной низкого давления устройства 10. Таким образом, для детандера внутренность кожуха вентилируется в выпускной трубопровод 4 посредством трубопровода 204 (FIG. 11). Такое вентилирование также сводит к минимуму нагрузку на кожух 11, что особенно важно, когда используются неметаллические материалы для конструкции по меньшей мере частей кожуха 11, как когда устройство 10 присоединено к наружному приводу посредством соединительного окна, например, при использовании магнитного привода в пластине 84, которая присоединена к другой магнитной пластине (не показана) через немагнитное окно 6.

Обычно устройство 10 работает наиболее эффективно, когда давление во внутренности кожуха (камере корпуса) сохраняется между впускным и выпускным давлениями. Положительное давление в таком случае сводит на нет часть обходной утечки у сопряжения Y. Уплотнения 218 кожуха используются соответственно. Клапан регулировки давления, такой как ручной или автоматический дроссельный клапан 220, обеспечивает оптимизацию давления в кожухе для максимальной рабочей эффективности.

Размеры и компоненты устройства 10 в целом продиктованы требованиями применения, в частности диапазоном давления текучей среды. Более конкретно, применения, использующие текучие среды под высоким давлением, требуют подшипники 44, 46 внутреннего ротора с более высокой допустимой нагрузкой (и обычно более крупные). Скорость ротора также является важным фактором для гарантирования того, что роликовые элементы в подшипниках катятся, а не скользят и не волочатся. Например, в одном варианте осуществления устройство с внутренним ротором по фиг. 5 В или 5С может быть выполнено для использования в цикле для извлечения энергии из потока текучей среды с бесполезной теплотой. Текучая среда может иметь впускную температуру около 98,89°C (210°F) при давлении примерно 1724 кПа (250 psi). Подшипники 44, 46 могут быть посажены во внутренний ротор, имеющий диаметр отверстия примерно 5,08 см (два дюйма), причем этот размер приведен в основном из давления текучей среды и соответствующей нагрузки на подшипники. В этом варианте осуществления внутренний ротор 40 может иметь восемь выступов, и наружный ротор 20 может иметь девять выступов. Текучая среда входит во впускной проход 15, приводя внутренний ротор 40 относительно наружного ротора 20, и выходит через выпускной проход 17 с существенно более низкой температурой, например, от примерно 65,56°C (150°F) до примерно 71,11°С (160°F), приводя к разности температур от примерно 10,00°C (50°F) до 15,56°C (60°F). Внутренний ротор 40 и наружный ротор 20 могут быть приведены со скоростью примерно 3700 об/мин для грубого совпадения с синхронной скоростью 3600 об/мин двухполюсного электрического генератора плюс проскальзывание. Скорость потока через устройство 10 может зависеть от используемой текучей среды. Изобретение не ограничено этими размерами или рабочими параметрами, поскольку они представлены только для иллюстрирования одного возможного варианта осуществления.

Возможно, что могут быть использованы изменения конфигураций на отличные от показанных, но показанная является предпочтительной и типичной. Различные средства для соединения компонентов могут быть использованы без отхода от сущности этого изобретения.

Следовательно, понятно, что, несмотря на то, что настоящее изобретение было конкретно описано с предпочтительным вариантом осуществления и примерами, специалистам в данной области техники будут понятны модификации дизайна, касающиеся размеров и формы, и такие модификации и изменения подразумеваются как эквивалентные и лежащие в объеме описанного изобретения и прилагаемой формулы и изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Забойный двигатель с концентрической роторной приводной системой | 2013 |

|

RU2626476C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ПОЛУОСЕВАЯ ПОВОРОТНАЯ ТРАНСМИССИЯ | 1992 |

|

RU2037435C1 |

| СПИРАЛЬНЫЙ КОМПРЕССОР | 2013 |

|

RU2600206C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2516553C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2493919C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2494819C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2521547C2 |

Изобретение относится к устройствам передачи гидравлической энергии, которые работают на принципе смещения текучей среды посредством закрепляющейся трохоидной зубчатой передачи, и более конкретно к уменьшению сил трения в таких системах. Устройство передачи гидравлической энергии с трохоидной зубчатой передачей использует соосную ступицу с наружным и/или внутренним ротором 40 и соответствующим узлом подшипника с элементом качения, который использует предварительно нагруженные подшипники 44, 46 для точного задавания оси вращения и/или осевого положения ротора 40, с которым он связан. Это позволяет постоянному зазору между поверхностями ротора 40 и поверхностями кожуха или другого ротора быть заданным на расстоянии, которое сводит к минимуму сдвигающие силы рабочей текучей среды и/или обходную утечку и исключает износ зубьев зубчатой передачи, таким образом, сохраняя эффективную герметизацию между камерами. 21 з.п. ф-лы, 13 ил.

1. Вращающееся камерное устройство передачи гидравлической энергии, содержащее:

(a) кожух, содержащий:

(1) центральную часть, имеющую отверстие центральной части, образованное в ней; и

(2) концевую пластину, имеющую впускной проход и выпускной проход;

(b) наружный ротор, выполненный с возможностью вращения в отверстии центральной части, причем наружный ротор содержит:

(1) охватывающий зубчатый профиль, образованный в радиальной части;

(2) первый конец, накрывающий охватывающий зубчатый профиль;

(3) второй конец, окружающий охватывающий зубчатый профиль; и

(4) ступицу внешнего ротора, простирающуюся от первого конца и установленную в кожухе с первым подшипниковым узлом, содержащим подшипник с элементом качения; и

(c) внутренний ротор с охватываемым зубчатым профилем в рабочем зацеплении с наружным ротором и имеющий отверстие внутреннего ротора, образованное в нем, причем внутренний ротор установлен в кожухе со вторым подшипниковым узлом, содержащим первый подшипник с элементом качения и второй подшипник с элементом качения, установленные в предварительно нагруженной конфигурации друг с другом в отверстии внутреннего ротора посредством болта или другого крепежного средства посредством этого, исключая введение подшипников в концевую пластину, таким образом, обеспечивая всю площадь концевой пластины для образования каналов, причем первый подшипниковый узел и второй подшипниковый узел:

1) задают по меньшей мере одно из:

a) оси вращения внутреннего ротора;

b) оси вращения наружного ротора;

c) осевого положения внутреннего ротора; и

d) осевого положения наружного ротора; и

2) сохраняют постоянный зазор по меньшей мере одного из внутреннего ротора и наружного ротора по меньшей мере с одной поверхностью:

a) кожуха; и

b) другого ротора.

2. Устройство по п. 1, в котором постоянный зазор является расстоянием большим, чем граничный слой текучей среды рабочей текучей среды, используемой в устройстве передачи гидравлической энергии.

3. Устройство по п. 1, в котором постоянный зазор является по существу оптимальным расстоянием как функцией обходной утечки и сдвигающих сил текучей среды.

4. Устройство по п. 1, в котором устройство передачи гидравлической энергии выполнено с возможностью использования в качестве первичного двигателя.

5. Устройство по п. 4, в котором находящаяся под давлением рабочая текучая среда используется в устройстве передачи гидравлической энергии для обеспечения движущей силы.

6. Устройство по п. 5, в котором впускной проход и выпускной проход концевой пластины выполнены с возможностью оптимального расширения находящейся под давлением текучей среды в устройстве передачи гидравлической энергии.

7. Устройство по п. 5, в котором находящаяся под давлением текучая среда находится как в газообразном, так и в жидком состоянии.

8. Устройство по п. 5, в котором находящаяся под давлением текучая среда находится в газообразном состоянии.

9. Устройство по п. 4, дополнительно содержащее встроенный насос конденсата, приводимый в действие от выходного вала устройства.

10. Устройство по п. 1, в котором упомянутое устройство передачи гидравлической энергии герметизировано.

11. Устройство по п. 1, в котором устройство передачи гидравлической энергии магнитно соединено с наружным вращающимся валом.

12. Устройство по п. 1, дополнительно содержащее трубопровод для вентиляции рабочей текучей среды из внутренней полости кожуха.

13. Устройство по п. 12, в котором рабочая текучая среда выпускается по упомянутому выпускному проходу.

14. Устройство по п. 12, причем трубопровод дополнительно содержит клапан регулировки давления.

15. Устройство по п. 1, в котором устройство передачи гидравлической энергии выполнено с возможностью использования в качестве компрессора.

16. Устройство по п. 15, в котором впускной проход и выпускной проход концевой пластины выполнены для оптимального сжатия текучей среды.

17. Устройство по п. 1, в котором второй подшипниковый узел установлен на ступице кожуха.

18. Устройство по п. 17, в котором кожух ступицы объединен с концевой пластиной.

19. Устройство по п. 18, дополнительно содержащее концевую крышку, прикрепленную к кожуху ступицы для предварительного нагружения второго подшипникового узла.

20. Устройство передачи гидравлической энергии по п. 17, в котором кожух ступицы прикреплен к концевой пластине.

21. Устройство по п. 20, в котором кожух ступицы содержит концевой фланец для предварительного нагружения второго подшипникового узла.

22. Устройство по п. 1, в котором первый подшипниковый узел дополнительно содержит второй подшипник с элементом качения, установленный в предварительно нагруженной конфигурации.

| US 6174151 B1, 16.01.2011 | |||

| US 5328343 A, 12.07.1994 | |||

| Способ оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2753810C1 |

| US 4519755 A, 28.05.1985 | |||

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

Авторы

Даты

2016-03-20—Публикация

2011-05-05—Подача