Способ оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов относится к области неразрушающего контроля железных дорог и может использоваться для проверки работоспособности мобильных средств дефектоскопии. Способ может быть применен как при внедрении новых высокоскоростных средств дефектоскопии, так и при периодической оценке работоспособности эксплуатируемых дефектоскопических средств и диагностических комплексов на конкретных участках рельсового пути.

Имеющиеся на ряде железных дорогах специальные (испытательные) участки пути с моделями разных дефектов рельсов, предназначенные для настройки и проверки работоспособности аппаратуры вагонов-дефектоскопов предыдущего поколения, имеют ограниченные (малые) протяженности и редко позволяют достигнуть скорости контроля выше 30-35 км/ч. [1].

Известен способ проверки работоспособности мобильных средств дефектоскопии [2] заключающийся в том, что средство перемещают по испытательному участку рельсового пути с выполненными искусственными дефектами различной конфигурации. В процессе движения средства фиксируют сигналы от искусственных дефектов и по их параметрам судят о работоспособности мобильного средства.

Недостатками способов [1 и 2] проверки работоспособности средств дефектоскопии на специально созданных испытательных участках пути является ограниченная область применения и низкое качество проверки работоспособности.

Ограниченная область применения связана с необходимостью создания и содержания на железных дорогах специальных (испытательных) участков пути с моделями дефектов. Для проверки работоспособности средств дефектоскопии необходимо прервать плановую проверку рельсового пути и организовать специальный заезд на испытательный участок. Очевидно, что испытательный участок может находиться на значительном удалении от места проведения планового контроля. Кроме того, значительное ограничение скоростей сканирования на испытательных участках (до 30-60 км/ч) не позволяет проверить работоспособность средств в рабочих высокоскоростных режимах.

Низкое качество проверки работоспособности дефектоскопических средств связано с разными условиями сканирования, вызванными существенными отличиями состояния рельсов на действующих путях и на малонагруженных испытательных участках. На испытательном участке ненакатанная поверхность рельсов. На действующих участках пути поверхность катания рельсов, как правило, отшлифована колесами поездов, что способствует лучшему акустическому контакту между рельсом и электроакустическим преобразователем (ЭАП).

В период внедрения и эксплуатации высокоскоростных диагностических комплексов, оснащенных, в том числе, и ультразвуковой (УЗ) аппаратурой для дефектоскопии рельсов, весьма важно оценить и периодически проверять работоспособность дефектоскопических средств во всем диапазоне рабочих скоростей (от 0 до 140 км/ч). Естественно, в таком широком диапазоне условия контроля существенно меняются. Изменяются качество акустического контакта, количество и амплитуда импульсов, принимаемых от однотипного дефекта. На высоких скоростях возникает компрессия зоны локации (условной протяженности) дефекта за счет ощутимого сдвига ЭАП за время распространения УЗ сигналов до дефекта и обратно [3, 4, 5]. Поэтому полноценная и качественная проверка работоспособности дефектоскопической УЗ аппаратуры может быть осуществлена только при рабочих скоростях сканирования.

Создание специального испытательного участка пути для высоких скоростей (до 140 км/ч) является весьма дорогостоящим проектом и не всегда технически оправданным, т.к. поверхность катания и само состояние рельсов на действующих путях и на малонагруженных испытательных участках (которые обычно располагаются на боковых путях) заметно отличаются.

Известен способ оценки работоспособности и настройки чувствительности рельсового УЗ дефектоскопа [6], заключающийся в том, что дефектоскопом излучают в контролируемый рельс и принимают от конструктивных элементов в нем УЗ сигналы, оценивают амплитуду УЗ сигнала, принятого от известного отражателя, по которой корректируют чувствительность дефектоскопа. Отличительной особенностью известного способа, принятого за прототип, является использование в качестве тестовых отражателей для проверки работоспособности дефектоскопа конструктивных элементов рельсов: болтовых отверстий, торцов рельсов. Это позволяет проверить работоспособность и скорректировать чувствительность контроля непосредственно в процессе рабочего проезда на проверяемых рельсах и не требует использования специальных испытательных участков пути.

Недостатком известного способа является ограниченная область применения и низкое качество проверки работоспособности УЗ дефектоскопа при высоких скоростях сканирования.

Задачей, решаемой заявляемым способом, является повышение качества проверки работоспособности дефектоскопических средств при высоких скоростях сканирования с целью повышения достоверности контроля рельсов.

Для решения поставленной задачи в способе оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов, заключающемся в перемещении средства по рельсовым путям, в периодическом излучении в контролируемый рельс ультразвуковых зондирующих сигналов, приеме отраженных ультразвуковых сигналов от конструктивных элементов рельсов и их регистрации, измерении параметров сигналов и их анализе, по результатам которого судят о работоспособности дефектоскопического средства, причем, оценку работоспособности производят на разных скоростях перемещения дефектоскопического средства, формируют номограмму зависимости усредненной оценки от скорости перемещения, по которой определяют предельную скорость контроля для конкретного участка рельсового пути.

Причем, в частном случае, в качестве усредненной оценки используют интегральные показатели сигналов от конструктивных элементов.

В другом частном случае, в качестве конструктивных элементов используют типовые отверстия болтовых стыков рельсов за исключением ближайших к стыку отверстий.

Под работоспособностью дефектоскопического средства здесь и далее понимается состояние средства, при котором оно способно выполнять свои функции по обнаружению дефектов в рельсах с определенными параметрами в заданном диапазоне скоростей перемещения по рельсовому пути. Способность обнаружения дефектов средством, согласно заявляемому способу, оценивается косвенным способом путем использования усредненного в каждом диапазоне скоростей интегрального показателя сигналов от конструктивных элементов. В частном случае, в качестве конструктивных элементов используют типовые отверстия болтовых стыков за исключением ближайших к стыку отверстий.

Технический результат - повышение достоверности контроля рельсов за счет периодической проверки работоспособности дефектоскопических средств без использования специальных испытательных участков пути и обоснованного выбора предельной скорости сканирования для разных участков рельсового пути.

Существенные отличия заявляемого способа по сравнению с прототипом состоят в следующем.

Усредненную оценку работоспособности производят на разных скоростях перемещения дефектоскопического средства, что позволяет оценить выявляемость внутренних отражателей с заданными параметрами во всем диапазоне скоростей контроля рельсового пути. В прототипе вопросы оценки работоспособности средства на разных скоростях не рассматриваются.

Формируют номограмму зависимости значений усредненной оценки от скорости перемещения дефектоскопического средства, что позволяет объективно определять рабочий диапазон скоростей контроля для контролируемого участка рельсового пути. В известных способах оценки работоспособности дефектоскопического средства такую зависимость не используют.

Для получения усредненной оценки используют интегральные показатели сигналов от конструктивных элементов. Интегральный показатель позволяет не просто зафиксировать количество принятых сигналов от конструктивных элементов, а оценить качество получаемых сигналов с учетом амплитуды всех эхо-импульсов и условной протяженности каждой группы (пачки) сигналов, принятых от искомого отражателя по мере сканирования рельсов по всем каналам дефектоскопа. В прототипе используют амплитудные характеристики эхо-сигналов, полученных, в основном, одним дефектоскопическим каналом от одного или нескольких конструктивных элементов, что не позволяет корректно оценить работоспособность дефектоскопа.

В частном случае реализации заявляемого способа, в качестве конструктивных элементов используют типовые отверстия болтовых стыков рельсов за исключением ближайших к стыку отверстий. Исключение сигналов от первых (ближайших к стыку) болтовых отверстий для оценки работоспособности дефектоскопа связано с тем, что эти отражатели озвучиваются неполностью из-за крайне неблагоприятных условий, т.к. именно концевые (приторцевые) участки рельсов испытывают максимальное динамическое воздействие от колес проходящих поездов, нередко имеют поврежденную поверхность катания и малопригодны для УЗ контроля [7]. В прототипе это фактор не учитывается, что приводит к снижению достоверности получаемых результатов.

Заявляемый способ иллюстрируют следующие графические материалы.

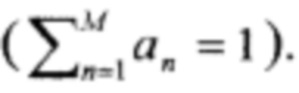

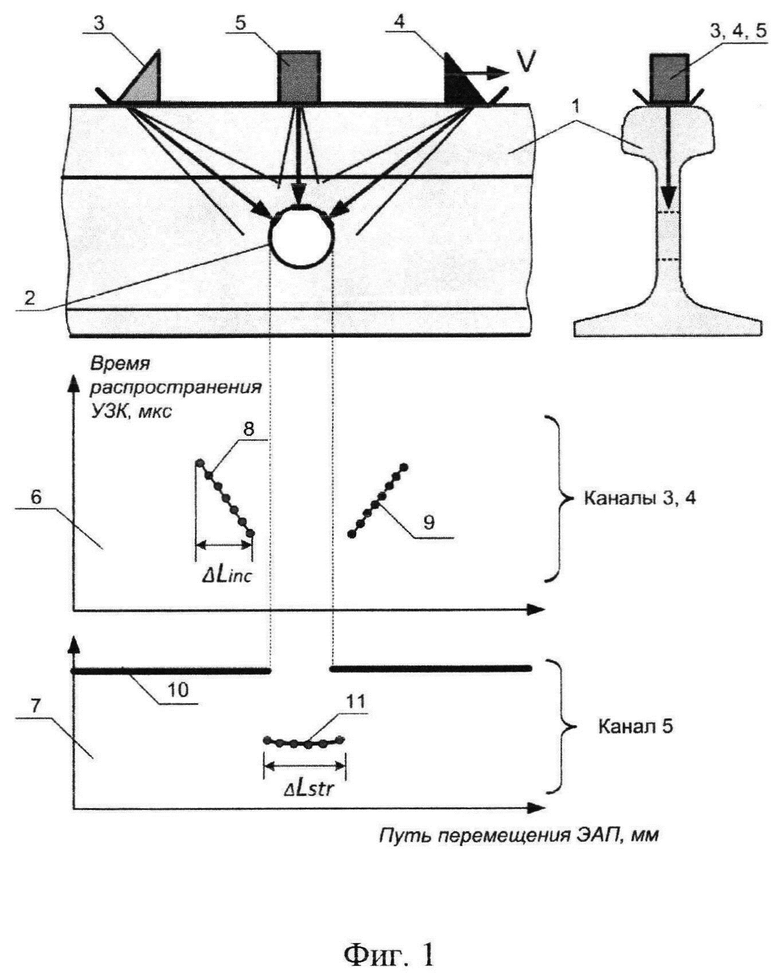

Фиг. 1. Схема озвучивания рельса наклонными и прямым ЭАП, где:

1. Контролируемый рельс (фрагмент).

2. Болтовое отверстие.

3 и 4. Наклонные ЭАП соответственно наезжающий (3) и отъезжающий (4) на дефект (на отражатель в виде болтового отверстия 2).

5. Прямой ЭАП с углом ввода УЗ колебаний 0° (нормально) к поверхности сканирования.

6 и 7 на Фиг. 1. Дефектограммы в виде развертки типа В соответственно для наклонных (6) и прямого (7) ЭАП.

8 и 9. Группы (пачки) сигналов, принятых наклонными ЭАП на развертке типа В.

10 и 11. Донный и эхо-сигналы, принятые прямым ЭАП.

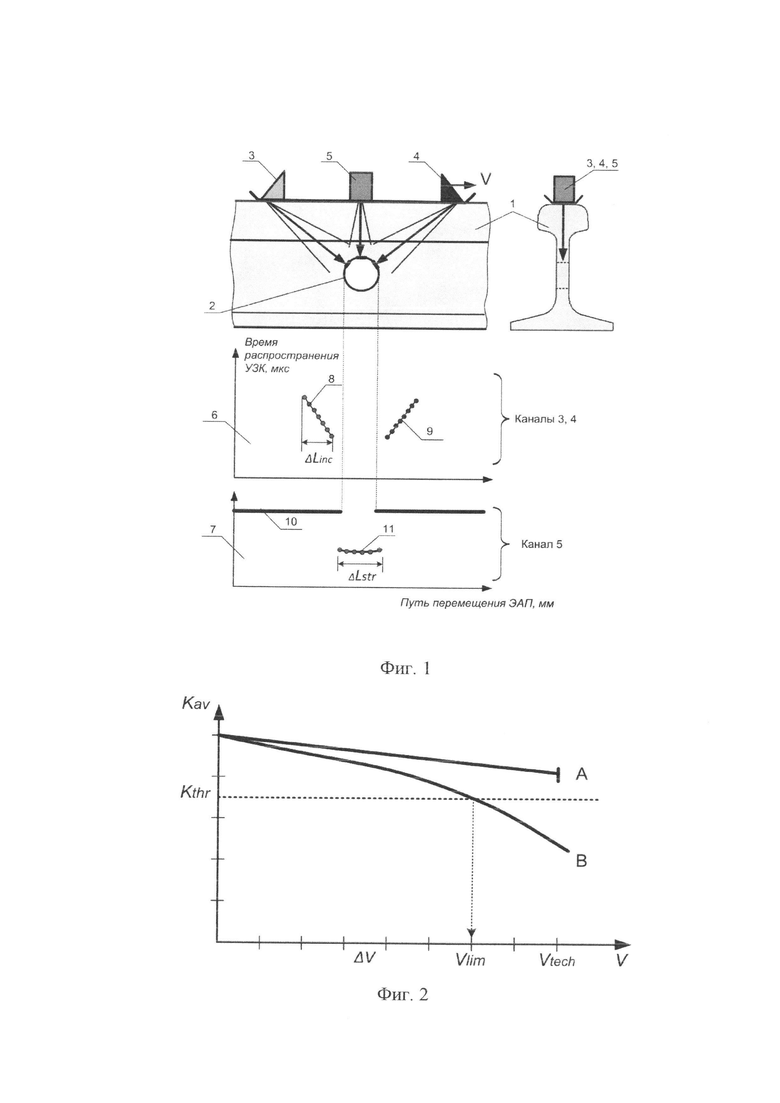

Фиг. 2. Номограмма для определения предельной (допустимой) скорости контроля для дефектоскопических средств А и В, где:

Кav и Kthr - усредненная оценка сигналов от конструктивных элементов рельсов и ее пороговое значение, соответственно.

Vtech и Vlim - максимальная скорость контроля диагностического средства, указанная в паспорте, и предельная скорость контроля для участка пути (показан случай для диагностического средства В), соответственно.

ΔV - требуемый поддиапазон скоростей контроля.

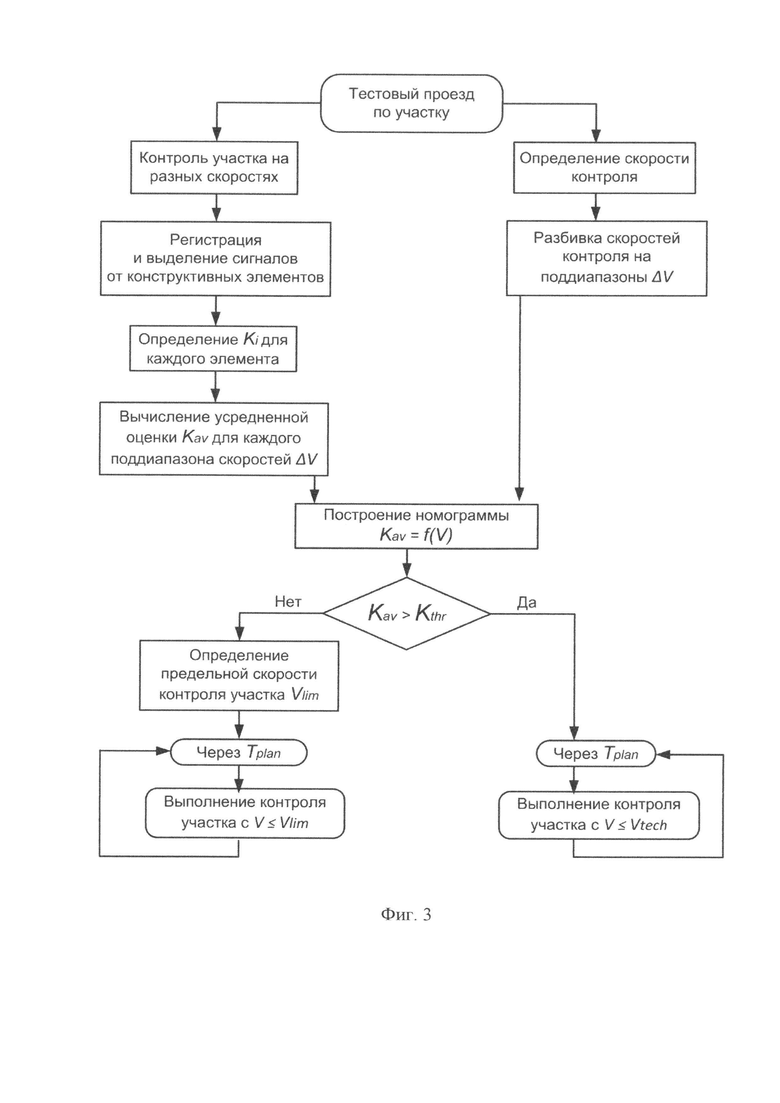

Фиг. 3. Алгоритм (упрощенный) реализации заявляемого способа при тестовом (первом) и последующих (через плановый интервал времени Tplan) контролях рельсового пути.

Рассмотрим возможность реализации заявляемого способа.

Высокоскоростное дефектоскопическое средство (вагон-дефектоскоп или диагностический комплекс) перемещается по рельсовый путям со скоростями V от нуля до паспортного значения скорости данного средства Vtech.

Несколько ЭАП устанавливаются в искательную систему и с поверхности катания рельсов 1 излучают в металл рельсов ультразвуковые зондирующие импульсы. В качестве ЭАП 3-5 могут использоваться преобразователи на основе пьезопластин с контактным вводом УЗ колебаний или бесконтактные электромагнитно-акустические (ЭМА) преобразователи.

При наличии внутренних отражателей в рельсах, эхо-сигналы от них принимаются и регистрируются дефектоскопическим средством. По результатам измерения параметров эхо-сигналов и их анализа, судят о работоспособности дефектоскопического средства.

Из-за влияния разных факторов при высокоскоростном контроле рельсов параметры ультразвуковых эхо-сигналов от одного и того же отражателя претерпевают существенные изменения. К таким факторам относятся: ограниченная частота посылок зондирующих импульсов; нестабильность акустического контакта; заметные перемещения искательной системы с ЭАП за время пробега УЗ колебаний до отражателя и обратно и др.

Кроме того, на качество работоспособности дефектоскопических средств на больших скоростях существенно влияет и состояние рельсового пути. Естественно, на участках скоростного пассажирского движения состояние поверхности рельсов благоприятно для контактного или бесконтактного ввода ультразвука в металл. На особо грузонапряженных участках - наличие на рельсах поверхностных повреждений, износа поверхности катания, вертикальных ступенек в стыках рельсов и т.п. - ухудшает качество работы дефектоскопических средств. Поэтому на грузонапряженных участках высокоскоростные средства дефектоскопии могут не обеспечивать заявленные паспортные скорости УЗ контроля до 120…140 км/ч.

В соответствии с заявленным способом предлагается предварительно, при первом (тестовом) проезде, оценить работоспособность дефектоскопического средства и определить максимально допустимую (предельную) скорость контроля на конкретном участке пути.

Влияние высоких скоростей контроля на характеристики сигналов от дефектов в рельсах целесообразно проводить по эхо-сигналам от типовых отражателей с известными параметрами, фиксируемых на реальных дефектограммах. Для анализа необходимо подобрать однотипные отражатели в достаточном для статистического анализа количестве, которые имеют идентичные параметры.

В частном случае реализации заявляемого способа, в качестве таких отражателей предлагается использовать отверстия болтовых стыков рельсов диаметром 36 мм (для рельсов типа Р65), выполненные в соответствии с ГОСТ [8]. Несмотря на массовый переход на бесстыковой путь, болтовые отверстия имеются в достаточном количестве на действующих путях в зоне разрядных (уравнительных) звеньев и в местах временного восстановления рельсовых плетей. Кроме того, на железных дорогах все еще осталось немало участков звеньевого пути.

Схемы прозвучивания современных высокоскоростных вагонов-дефектоскопов и диагностических комплексов предусматривают озвучивание болтовых отверстий 2 (используемых в качестве тестовых отражателей) как минимум тремя ЭАП (фиг. 1):

- двумя разноориентированными наклонными ЭАП 3 и 4;

- прямым ЭАП 5.

Регистрация сигналов контроля производится на дефектограмме с отображением сигналов на развертке типа В отдельно для наклонных (6) и прямых (7) каналов. При этом, на В-развертке формируются группы (пачки) сигналов от наезжающего наклонного ЭАП 3 (пачка 8) и от отъезжающего ЭАП 4 (пачка 9). Прямой ЭАП 5 на В-развертке формирует линию донного сигнала 10. При нахождении ЭАП 5 над отражателем (болтовым отверстием), линия донного сигнала 10 прерывается и формируется горизонтальная пачка эхо-сигналов 11 [9].

Показанные на фиг. 1 пачки сигналов 8, 9 и 11 несут информацию о количестве принятых эхо-импульсов, временном положении каждого эхо-сигнала относительно зондирующего импульса и их условной протяженности по длине рельса (ΔLinc, ΔLstr).

В современных высокоскоростных средствах контроля имеется дополнительная возможность оценки амплитуды каждого полученного от отражателей эхо-импульса (на фиг. 1 не показано).

В известных способах для оценки отражателей используют, как правило, какой-либо один из параметров УЗ сигналов (количество импульсов в пачке, условную протяженность пачки, максимальную амплитуду эхо-сигнала и т.п.).

В заявляемом способе для более полной оценки принятых сигналов используется обобщающий (интегральный) показатель сигналов [10] от болтовых отверстий с учетом многоканального контроля.

Интегральный показатель позволяет не просто зафиксировать количество сигналов от отражателей, а оценить качество получаемых сигналов с учетом амплитуды всех эхо-импульсов и условной протяженности каждой пачки, принятых от искомого отражателя одновременно по всем каналам дефектоскопа [11].

В общем случае, современные диагностические средства кроме УЗ каналов могут реализовывать и другие методы неразрушающего контроля (магнитные, визуальные, вихретоковые и др.). При расчете интегрального показателя можно учитывать и параметры сигналов от перечисленных методов, тем самым дополнительно повышая качество оценки работоспособности дефектоскопических средств в широком диапазоне скоростей контроля.

Интегральный показатель Kint представляет собой линейную комбинацию отдельных показателей Kn, n=1, …, M, в М дефектоскопических каналах комплекса, зафиксировавших сигналы от дефекта (на фиг. 1 М=3):

где 0≤an≤1 - весовой коэффициент канала n

Показатель Kn в отдельном канале определяется выражением:

где N - количество принятых эхо-импульсов в пачке (в одном канале), Ui - амплитуда i-го эхо-сигнала в пачке, l - шаг сканирования по длине рельса, mn - максимально возможный сигнал от отражателя для нормирования показателя Kn (0≤Kn≤1).

Интегральный показатель тестовых отверстий рассчитывается и фиксируется в автоматическом режиме в программе отображения регистрируемых дефектограмм.

В процессе тестового проезда скорость диагностического средства необходимо увеличивать постепенно от нуля до паспортного значения Vtech (например, до 120 км/ч). При этом дефектоскопическое средство должно успеть зафиксировать достаточное количество болтовых отверстий для последующего анализа.

Для упрощения процедуры анализа в заявляемом способе предлагается разделить весь диапазон скоростей сканирования на поддиапазоны ΔV. Например, при наборе скорости от 0 до по 120 км/ч можно выделить 12 поддиапазонов по 10 км/ч. Естественно, в зависимости от желаемой точности определения допустимой скорости контроля, эти диапазоны можно разбить на меньшие значения (например, по 5 км/ч).

В каждом выбранном поддиапазоне скоростей определяется усредненная (average) оценка работоспособности средства дефектоскопии по выражению:

где Ki - интегральный показатель i-го болтового отверстия, i - количество зафиксированных отверстий.

По полученным значениям Kav строится номограмма зависимости усредненной оценки работоспособности от скорости контроля (фиг. 2). На эту же номограмму наносится линия порогового (threshold) значения усредненной оценки Kthr, допустимой для данного участка.

Например, для участков пути с преимущественно грузовым движением пороговый уровень Kthr может быть выбран на уровне 0,7 относительно максимального значения (1,0) показателя Kav, полученного при малых скоростях. На пассажирских линиях уровень Kthr может составлять 0,9 от максимального значения.

В частном случае реализации способа, при выборе болтовых отверстий в качестве типовых отражателей следует выбирать сигналы от вторых и третьих отверстий в стыкуемых рельсах (если считать от стыка) за исключением ближайших к торцам отверстий. Известно, что приторцевые участки стыкуемых рельсов работают в сложных условиях, там чаще всего имеются поверхностные повреждения, понурости концов, вертикальные ступеньки и т.п. В результате, первые (ближайшие к торцам) болтовые отверстия не могут быть полноценно проконтролированы.

Исключение ближайших к стыку отверстий из расчета интегральных показателей Ki и усредненной оценки Кav работоспособности дефектоскопического средства позволяет получить более корректные данные для основной части рельсового пути.

В точке пересечения Кav с пороговым уровнем Kthr определяется предельная скорость Vlim контроля для участка пути (на фиг. 2 для средства В).

Возможно, за счет лучшей конструкции искательной системы и более оптимальной обработки сигналов кривая Кav для средства А (фиг. 2) может вообще не пересекаться с пороговым уровнем или же иметь другое - более высокое значение Vlim. В этом случае, выполнение контроля данного участка можно проводить до максимальной скорости, соответствующей паспортному значению для данного средства Vtech.

Последовательность реализации заявляемого способа в процессе первого (тестового) проезда и выполнения последующих регулярных проверок рельсового пути (через Tplan) можно проследить по алгоритму на фиг. 3.

Первые этапы алгоритма - очевидны. После построения номограммы кривая Kav сравнивается с пороговым уровнем Kthr.

Если усредненная оценка Kav ниже Kthr, то фиксируется предельная скорость контроля для данного участка пути Vlim. Через планируемый период выполняется основная проверка пути с рабочей скоростью не выше Vlim. Если показатель Kav не опускается ниже Kthr - можно проводить контроль участка со скоростью, соответствующей паспортному значению для данного средства Vtech.

В зависимости от состояния пути, как отмечено выше, одно и то же дефектоскопическое средство при высокоскоростном контроле может иметь разную предельную скорость контроля Vlim. Очевидно, что на участках пути с плохим содержанием эта скорость меньше, чем на участках с хорошим содержанием. На фиг. 2 дефектоскопическое средство В обеспечивает выполнение функций по обнаружению дефектов в рельсах с определенными параметрами в диапазоне скоростей от 0 до Vlim. А дефектоскопическое средство А может обеспечить эффективную работоспособность в диапазоне скоростей от 0 до Vtech, обеспечивая требуемую достоверность (усредненная оценка скорости выше Kthr порога).

Тестовые проезды для оценки работоспособности дефектоскопического средства в соответствии с [1], должны осуществляться не реже одного раза в шесть месяцев, т.к. за указанный промежуток времени может произойти изменение отдельных технических характеристик средства или эксплуатационных свойств рельсов на контролируемых (например, на особо грузонапряженных) участках пути.

Даже при первом (тестовом) проезде дефектоскопическая система обеспечивает выявление дефектов в рельсах. Возможно, что при значительных скоростях контроля (близких к паспортной скорости Vtech) работоспособность средства будет низкой, и контроль участка будет производиться неполноценно. Но уже при следующих плановых проездах, не допуская превышения скорости контроля значения Vlim, будет обеспечена требуемая эффективность контроля участка пути.

Таким образом, использование совокупности отличительных признаков заявляемого способа:

- оценка работоспособности средства на разных скоростях перемещения V;

- использование типовых болтовых отверстий рельсов в качестве эталонных отражателей;

- использование интегральных показателей эталонных отражателей для формирования усредненной оценки Кav;

- определение предельной скорости контроля Vlim по номограмме;

позволяет получить заявленный технический результат - повышение достоверности контроля рельсов при высоких скоростях за счет периодической проверки работоспособности дефектоскопических средств.

В качестве эталонных отражателей, используемых для проверки работоспособности диагностических средств, могут использоваться не только болтовые отверстия, но и другие конструктивные элементы в рельсах, например, торцы рельсов в болтовых стыках, элементы стрелочных переводов, отверстия в зоне алюминотермитных сварных стыков и проч.

Основное преимущество заявляемого способа состоит в том, что оценка работоспособности дефектоскопических средств при высокоскоростном контроле рельсового пути производится без использования специальных дорогостоящих испытательных участков пути с моделями дефектов, а, непосредственно, в процессе рабочего контроля эксплуатируемого рельсового пути.

Таким образом, заявляемый способ может быть реализован и обеспечивает достоверность обнаружения дефектов в рельсах при высоких скоростях сканирования.

Источники

1. Инструкция по проверке работоспособности средств неразрушающего контроля рельсов на испытательных участках пути ТИ 07.139-2020 (утв. расп. ОАО РЖД №1771/р от 19.08.2020).

2. RU 134133.

3. RU 1035506.

4. RU 1429013.

5. Марков А.А. Особенности оценки условных размеров дефектов при значительных скоростях сканирования // Дефектоскопия, 1988, №3. С. 8-11.

6. RU 2603332.

7. Марков А.А., Гараева B.C. Об акустическом контакте в зоне болтовых стыков // Путь и путевое хозяйство. 2008, №12. С 15-17.

8. ГОСТ Р 51685 - 2013. Рельсы железнодорожные. Общие технические условия.

9. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 2. Расшифровка дефектограмм. С-Пб.: Ультра Принт. 2014. 325 с.

10. RU 2699942.

11. Марков А.А, Максимова Е.А., Антипов А.Г. Анализ развития дефектов рельсов по результатам многоканального периодического контроля // Дефектоскопия. 2019. №12. С. 3-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ динамической корректировки чувствительности дефектоскопических средств при высокоскоростном контроле длинномерных объектов | 2021 |

|

RU2774096C1 |

| Способ прогнозирования развитий аномалий в головке рельсов | 2019 |

|

RU2699942C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| СПОСОБ НАСТРОЙКИ ЧУВСТВИТЕЛЬНОСТИ РЕЛЬСОВОГО УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2015 |

|

RU2603332C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| Способ высокоскоростного ультразвукового контроля рельсов | 2019 |

|

RU2715885C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

Использование: для оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов. Сущность изобретения заключается в том, что перемещают дефектоскопическое средство по рельсовым путям, периодически излучают в контролируемый рельс ультразвуковые зондирующие сигналы, выполняют прием отраженных ультразвуковых сигналов от конструктивных элементов рельсов и осуществляют их регистрацию, измерение параметров сигналов и их анализ, по результатам которого судят о работоспособности дефектоскопического средства, при этом оценку работоспособности производят на разных скоростях перемещения дефектоскопического средства, формируют номограмму зависимости усредненной оценки от скорости перемещения, по которой определяют предельную скорость контроля для конкретного участка рельсового пути. Технический результат: повышение качества проверки работоспособности дефектоскопических средств при высоких скоростях сканирования. 2 з.п. ф-лы, 3 ил.

1. Способ оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов, заключающийся в перемещении средства по рельсовым путям, периодическом излучении в контролируемый рельс ультразвуковых зондирующих сигналов, приеме отраженных ультразвуковых сигналов от конструктивных элементов рельсов и их регистрации, измерении параметров сигналов и их анализе, по результатам которого судят о работоспособности дефектоскопического средства, отличающийся тем, что оценку работоспособности производят на разных скоростях перемещения дефектоскопического средства, формируют номограмму зависимости усредненной оценки от скорости перемещения, по которой определяют предельную скорость контроля для конкретного участка рельсового пути.

2. Способ оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов по п. 1, отличающийся тем, что в качестве усредненной оценки используют интегральные показатели сигналов от конструктивных элементов.

3. Способ оценки работоспособности дефектоскопических средств при высокоскоростном контроле рельсов по п. 1, отличающийся тем, что в качестве конструктивных элементов используют типовые отверстия болтовых стыков рельсов за исключением ближайших к стыку отверстий.

| СПОСОБ НАСТРОЙКИ ЧУВСТВИТЕЛЬНОСТИ РЕЛЬСОВОГО УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2015 |

|

RU2603332C1 |

| Устройство для масштабной корректировки | 1960 |

|

SU134133A1 |

| Счетно-выключающее устройство, например, для фотонаборной машины | 1960 |

|

SU134132A1 |

| Аппарат для непрерывного разваривания сырья в спиртовом производстве | 1959 |

|

SU124397A1 |

| WO 8203919 A1, 11.11.1982 | |||

| US 7516662 B2, 14.04.2009. | |||

Авторы

Даты

2021-08-23—Публикация

2021-02-02—Подача