Изобретение относится к получению активированного минерального порошка для дорожного строительства с использованием отходов добычи, переработки, транспортировки и хранения газа, газового конденсата, нефти на предприятиях нефтегазового комплекса, в том числе при изготовлении асфальтобетонных покрытий дорог.

Наиболее близким аналогом заявленного изобретения является способ получения активированного минерального порошка, в котором приготавливают смесь негашеной извести, углеводородсодержащих отходов и поверхностно-активного вещества (животный технический жир), затем осуществляют гашение извести путем добавления в смесь воды в количестве, необходимом для полного гашения извести (см. патент RU 2359982, C08J 11/00, 27.06.2009).

Недостатком упомянутого выше способа получения минерального порошка является то, что дорожные покрытия, изготовленные с использованием минерального порошка, получаемого упомянутым выше способом, имеют невысокую прочность, высокую себестоимость, а также низкую морозостойкость и влагостойкость особенно при использовании их в условиях Крайнего Севера.

Задачей, на решение которой направлено заявленное изобретение, является создание способа получения активированного минерального порошка для приготовления асфальтобетонных смесей без упомянутых выше недостатков.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в следующем:

- повышение экологической и экономической эффективности способа получения активированного минерального порошка за счет использования отходов, образующихся в процессе обессоливания минерализованных пластовых вод;

- повышение срока службы асфальтобетонных покрытий дорог, особенно для условий Крайнего Севера, за счет повышения прочности, морозостойкости и влагостойкости асфальтобетонных смесей, изготовленных с применением активированного минерального порошка, изготовленного заявленным способом;

- уменьшение себестоимости асфальтобетонных смесей, изготовленных с добавлением активированного минерального порошка, получаемого заявленным способом, за счет использования отходов производства нефтегазовой отрасли в качестве компонентов асфальтобетонной смеси.

Технический результат достигается за счет того, что в способе получения активированного минерального порошка смешивают негашеную известь со смесью углеводородсодержащих отходов и поверхностно-активного вещества (ПАВ), затем осуществляют гашение извести путем добавления воды в количестве, необходимом для полного гашения извести, при этом после гашения извести добавляют отходы, образующиеся в процессе обессоливания минерализованных пластовых вод и содержащие хлорид кальция и/или хлорид натрия, после чего осуществляют итоговое перемешивание, при этом в качестве ПАВ используют ПАВ, придающее гидрофобность, а в качестве углеводородсодержащих отходов используют жидкие и/или пастообразные углеводороды, представляющие собой нефтешламы, получаемые при зачистке трубопроводов и оборудования нефтегазового комплекса, причем смешение ведут при следующем процентном соотношении компонентов, мас. %:

- углеводородсодержащие отходы - 45-55% от количества негашеной извести;

- ПАВ - 3-5% от количества негашеной извести;

- отходы, образующиеся в процессе обессоливания минерализованных пластовых вод и содержащие хлорид кальция и/или хлорид натрия - 0,2-1% от количества негашеной извести.

Хлорид кальция и/или хлорид натрия, содержащийся в отходах, обеспечивает повышение морозостойкости асфальтобетонной смеси при добавлении в нее активированного минерального порошка, полученного заявленным способом. Это способствует увеличению сроку службы асфальтобетона для различных климатических зон, особенно для условий Крайнего Севера.

Использование при получении активированного минерального порошка различных видов отходов предприятий нефтегазового комплекса, а именно: углеводородсодержащих отходов, представляющих собой нефтешламы, получаемые при зачистке трубопроводов и оборудования нефтегазового комплекса, и отходов, образующихся в процессе обессоливания минерализованных пластовых вод, содержащих хлорид кальция и/или хлорид натрия, обеспечивает утилизацию отходов и, следовательно, повышает экологическую и экономическую эффективность заявленного способа получения активированного минерального порошка, а также снижает себестоимость асфальтобетонных смесей, изготовленных с добавлением активированного минерального порошка, получаемого заявленным способом.

В используемых в заявленном способе углеводородсодержащих отходах 15-30% от общего веса составляют жидкие и/или пастообразные углеводороды, поскольку если в углеводородсодержащих отходах менее 15% общего веса составляют жидкие и/или пастообразные углеводороды, их использование неэффективно, а если более 30% от общего веса составляют жидкие и/или пастообразные углеводороды, то их экономически нецелесообразно использовать для получения активированного минерального порошка, т.к. они могут быть использованы для производства нефтепродуктов.

Смешение углеводородсодержащих отходов с ПАВ и негашеной известью обеспечивает активацию получаемого заявленным способом минерального порошка, в результате которой происходит равномерное омыление углеводородов и их мелкодисперсное капсулирование с получением сухого, стойкого при хранении порошкообразного вещества, состоящего из мельчайших гранул, представляющих по химическому составу мельчайшие частицы углеводородов, заключенные в известковые оболочки - капсулы, которые равномерно распределены в массе продукта, за счет чего повышается срок службы асфальтобетонных смесей, изготовленных с добавлением активированного минерального порошка, получаемого заявленным способом.

Как показали эксперименты, технический результат заявленного изобретения может обеспечиваться, только если смешение компонентов смеси ведется при указанных выше соотношениях и в указанной последовательности.

Сущность предлагаемого изобретения поясняется таблицами.

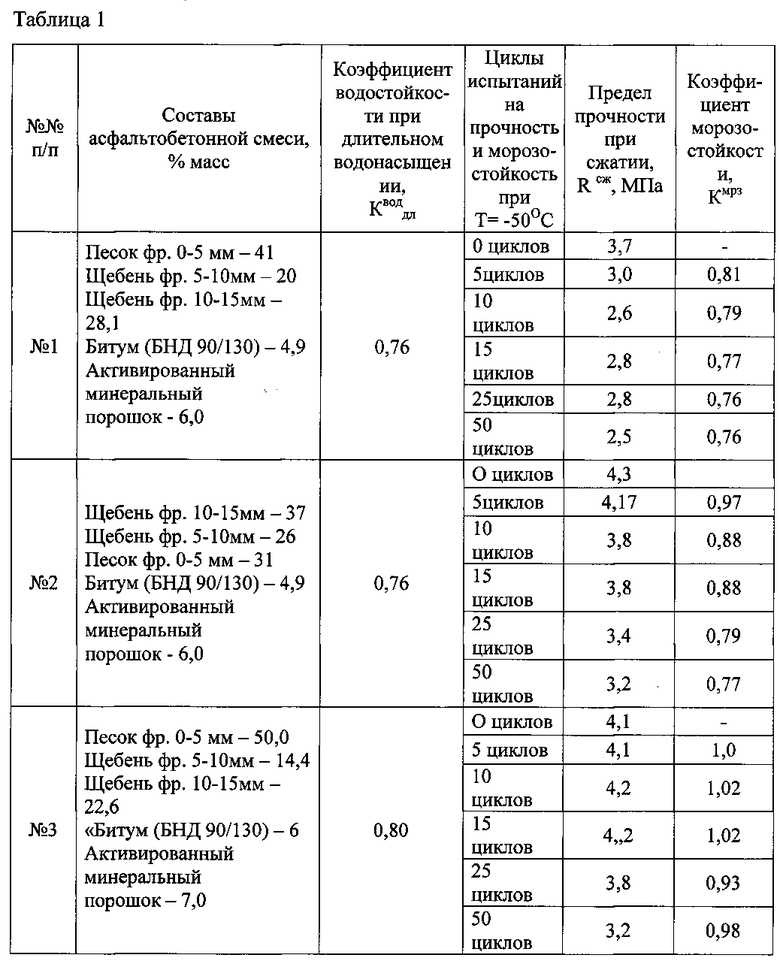

В таблице 1 представлены результаты физико-механических испытаний керна (вырубки) верхнего слоя покрытия асфальтобетона с использованием углеводородсодержащих отходов.

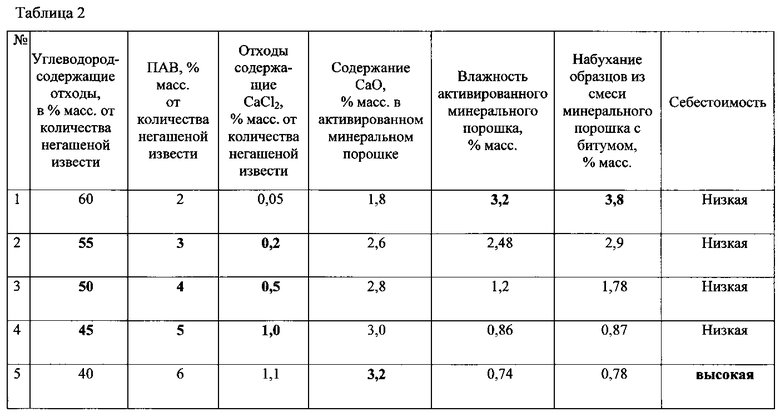

В таблице 2 представлены результаты исследований разных вариантов компонентного состава активированного минерального порошка.

Способ получения активированного минерального порошка осуществляют следующим образом.

Приготавливают смесь негашеной извести, углеводородсодержащих отходов и ПАВ следующим образом.

Перед загрузкой в смеситель производят предварительное смешение углеводородсодержащих отходов и ПАВ, что обеспечивает в дальнейшем улучшение процесса обезвоживания и осуществление процесса гашения извести за счет содержащейся в углеводородсодержащих отходах воды. Сначала в смеситель загружают негашеную известь, а затем смесь углеводородсодержащих отходов и ПАВ. После чего осуществляют перемешивание загруженных в смеситель компонентов.

Для обеспечения процесса полного гашения извести по расположенному внутри смесителя распределительному трубопроводу (гребенке) в приготовленную смесь подается вода в количестве, необходимом для полного гашения извести. Подача воды по распределительному трубопроводу обеспечивает равномерное ее распределение по объему смесителя.

Производят гашение извести путем активного перемешивания приготовленной смеси с водой. Окончание процесса гашения извести определяют визуально по прекращении паровыделения.

Далее в смеситель добавляют отходы, образующиеся в процессе обессоливания минерализованных пластовых вод и содержащие хлорид кальция и/или хлорид натрия, после чего осуществляют итоговое перемешивание.

В процессе гашения извести в присутствии в смеси ПАВ происходит омыление и грануляция (капсулирование) углеводородсодержащих отходов. В результате перемешивания и химических реакций в смесителе получается мелкодисперсный активированный минеральный порошок, который можно использовать при приготовлении асфальтобетонной смеси.

Готовый активированный минеральный порошок поступает в бункер-накопитель, а далее направляется на базовый склад готовой продукции.

В соответствии с приведенным описанием способа приготовления активированного минерального порошка были созданы различные варианты активированного минерального порошка, отличающиеся количественным содержанием компонентов (см. таблицу 2).

В первом варианте приготовления (по п. 1 таблицы 2) активированный минеральный порошок не соответствует нормам ГОСТ Р 52129-2003 (для марки МП-2), а именно:

- влажность не соответствует норме (не более 2,5) указанной в ГОСТ Р 52129-2003;

- набухание образцов из смеси активированного минерального порошка, приготовленного по первому варианту, с битумом не соответствует норме (не более 3%) указанной в ГОСТ Р 52129-2003.

Содержание свободной СаО в активированном минеральном порошке, приготовленном по п. 5 таблицы 2, не соответствует норме (не более 3%), указанной в ГОСТ Р 52129-2003.

Кроме того, активированный минеральный порошок (по п. 5 таблицы 2) имеет высокую себестоимость, т.к. требует применения большого количества дорогостоящих ПАВ.

Оптимальным содержанием ПАВ в активированном минеральном порошке является 3-5% по массе от количества негашеной извести. При указанном содержании ПАВ активированный минеральный порошок приобретает гидрофобные свойства, что исключает его набухание при попадании во влажную среду. В качестве поверхностно-активного вещества может быть использованы животный технический жир, костная мука и другие гидрофобные ПАВ.

Экспериментально установлено, что варианты компонентного состава активированного минерального порошка, указанные в пп. 3-5 таблицы 2, соответствуют требованиям ГОСТ Р 52129-2003 и являются оптимальными для достижения технического результата заявленного способа.

Пример 1.

Для приготовления активированного минерального порошка произвели смешение 64 г негашеной извести и смеси из 32 г углеводородсодержащих отходов и 2,5 г ПАВ в смесителе.

Произвели гашение извести путем активного перемешивания в смесителе приготовленной смеси с водой, имеющей температуру 60-80°C, в течение 15-20 минут. Воду подавали постепенно по распределительному трубопроводу. После прекращения реакции гашения и, следовательно, прекращения паровыделения в смесителе (определили визуально) подачу воду по распределительному трубопроводу остановили.

После чего в смеситель добавили 0,5 г отходов, образующихся в процессе обессоливания минерализованных пластовых вод и содержащих хлорид кальция и/или хлорид натрия, и осуществили итоговое перемешивание.

Пример 2.

Для приготовления активированного минерального порошка произвели смешение 64 г негашеной извести и смеси из 28,8 г углеводородсодержащих отходов и 1,92 г ПАВ в смесителе.

Произвели гашение извести путем активного перемешивания в смесителе приготовленной смеси с водой, имеющей температуру 60-80°C, в течение 15-20 минут. Воду подавали постепенно по распределительному трубопроводу. После прекращения реакции гашения и, следовательно, прекращения паровыделения в смесителе (определили визуально) подачу воду по распределительному трубопроводу остановили.

Далее в смеситель добавили 0,128 г отходов, образующихся в процессе обессоливания минерализованных пластовых вод и содержащих хлорид кальция и/или хлорид натрия, и осуществили итоговое перемешивание.

Пример 3.

Для приготовления активированного минерального порошка произвели смешение 64 г негашеной извести и смеси из 35,2 г углеводородсодержащих отходов и 3,2 г ПАВ в смесителе.

Произвели гашение извести путем активного перемешивания в смесителе приготовленной смеси с водой, имеющей температуру 60-80°C, в течение 15-20 минут. Воду подавали постепенно по распределительному трубопроводу. После прекращения реакции гашения и, следовательно, прекращения паровыделения в смесителе (определили визуально) подачу воду по распределительному трубопроводу остановили.

После чего в смеситель добавили 0,64 г отходов, образующихся в процессе обессоливания минерализованных пластовых вод и содержащих хлорид кальция и/или хлорид натрия, и осуществили итоговое перемешивание.

В результате получили готовый для использования морозостойкий, сухой, стойкий при хранении активированный минеральный порошок.

Были проведены испытания образцов асфальтобетонной смеси, приготовленной с добавлением активированного минерального порошка, полученного заявленным способом, на морозостойкость и водостойкость (результаты испытаний см. таблицу 1).

Испытания показали, что минимальное значение коэффициента морозостойкости асфальтобетонов составило выше 0,75 при температурах минус 50°C и расчетном количестве циклов замораживания-оттаивания от 5 до 50 (см. таблицу 1), что соответствует требованиям и нормам ГОСТ 9128-2009.

Физико-механические показатели прочности, морозостойкости, водостойкости горячих плотных асфальтобетонных смесей типа В марки II различного состава с применением активированного минерального порошка, полученного заявленным способом, соответствуют требованиям и нормам ГОСТ 9128-2009.

Физико-механические испытания керна (вырубки), взятого из верхнего слоя асфальтобетонного покрытия с применением активированного минерального порошка, полученного заявленным способом, показали, что:

- водонасыщение верхнего слоя асфальтобетонного покрытия соответствует требованиям ГОСТ 9128-2009;

- морозостойкость минерального порошка соответствует требованиям ГОСТ 9128-2009;

- коэффициент уплотнения верхнего слоя асфальтобетонного покрытия соответствует требованиям СП 78. 13330. 2012

- сцепление с нижележащим слоем обеспечивается в соответствии с требованиями СП 78. 13330. 2012.

Заявленный способ получения активированного минерального порошка может быть использован при изготовлении дорожно-строительного материала - горячей плотной асфальтобетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2016 |

|

RU2627881C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА | 2017 |

|

RU2638019C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2520256C1 |

| ЛНШ - гидрофобный гидроизолирующий материал, способный связывать нефтепродукты | 2022 |

|

RU2825269C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515652C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2535699C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2011 |

|

RU2471725C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| Способ утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала | 2019 |

|

RU2717147C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2013 |

|

RU2534861C1 |

Изобретение предназначено для получения активированного минерального порошка для дорожного строительства и может быть использовано в нефтегазовой промышленности. Способ заключается в том, что сначала смешивают негашеную известь со смесью углеводородсодержащих отходов и поверхностно-активного вещества (ПАВ), затем осуществляют полное гашение извести путем добавления воды, после гашения извести добавляют отходы, образующиеся в процессе обессоливания минерализованных пластовых вод и содержащие хлорид кальция и/или хлорид натрия, после чего осуществляют итоговое перемешивание. При этом в качестве ПАВ используют ПАВ, придающее гидрофобность, а в качестве углеводородсодержащих отходов используют жидкие и/или пастообразные углеводороды, представляющие собой нефтешламы, получаемые при зачистке трубопроводов и оборудования нефтегазового комплекса. Изобретение обеспечивает повышение экологической и экономической эффективности способа получения активированного минерального порошка, повышение срока службы и уменьшение себестоимости асфальтобетонных смесей, изготовленных с применением полученного порошка. 2 табл., 3 пр.

Способ получения активированного минерального порошка, в котором смешивают негашеную известь со смесью углеводородсодержащих отходов и поверхностно-активного вещества (ПАВ), затем осуществляют гашение извести путем добавления воды в количестве, необходимом для полного гашения извести, отличающийся тем, что после гашения извести добавляют отходы, образующиеся в процессе обессоливания минерализованных пластовых вод и содержащие хлорид кальция и/или хлорид натрия, после чего осуществляют итоговое перемешивание, при этом в качестве ПАВ используют ПАВ, придающее гидрофобность, а в качестве углеводородсодержащих отходов используют жидкие и/или пастообразные углеводороды, представляющие собой нефтешламы, получаемые при зачистке трубопроводов и оборудования нефтегазового комплекса, причем смешение ведут при следующем процентном соотношении компонентов, мас.% от количества негашеной извести:

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ, СОДЕРЖАЩИХ МЕНЕЕ 50% ЖИДКИХ И/ИЛИ ПАСТООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2305116C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2008 |

|

RU2359982C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ОТ НЕФТЕМАСЛОЗАГРЯЗНЕНИЙ | 1998 |

|

RU2160758C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2008 |

|

RU2354670C1 |

| EP 1700881 A1, 13.09.2006 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

Авторы

Даты

2016-03-20—Публикация

2014-06-24—Подача