Область техники, к которой относится изобретение

Настоящее изобретение относится к способу рафинирования сырого пропиленоксида и способу получения пропиленоксида, включающему процесс рафинирования.

Предпосылки создания изобретения

В настоящее время, получение пропиленоксида во всем мире осуществляют главным образом посредством способа с использованием гидрохлорирования и способа совместного окисления. Способ с использованием гидрохлорирования должен быть постепенно ликвидирован вследствие проблемы загрязнения. Способ совместного окисления, по-видимому, едва разработан для осуществления в крупном масштабе за счет ограниченного использования его побочных продуктов. Следовательно, производство пропиленоксида очень ограничено способами получения. В последние годы обнаружен новый путь получения пропиленоксида. Согласно этому новому пути, пропилен эпоксидируют с помощью окислителя, Н2О2, при катализе с помощью силиката титана, получая пропиленоксид. Этот путь обладает преимуществами, как, например, мягкое условие проведения реакции и экологически благоприятный процесс без загрязнения, и, следовательно, представляет собой новую «молодую» технологию для получения пропиленоксида.

Эпоксидирование пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора в случае каталитически осуществляемого получения пропиленоксида может быть проведено в реакторе с неподвижным слоем или в реакторе с псевдоожиженным слоем.

В заявке на патент Китая CN1671678A раскрывается способ эпоксидирования при использовании двух реакторов с неподвижным слоем, где первый реактор представляет собой изотермический реактор с неподвижным слоем, а второй реактор представляет собой обладающий теплоизоляцией реактор с неподвижным слоем. Недостаток этого способа включает то, что конверсия Н2О2, используемого в реакции, является неполной и непрореагировавший Н2О2 нужно разлагать в разделительной колонне для получения кислорода, который вызывает беспокойство в отношении безопасности и даже провоцирует взрыв, когда плохо управляют процессом.

В заявке на патент Китая CN1449392A раскрывается способ получения алкиленоксида с помощью пероксидированного соединения. Согласно этому способу, алкиленоксид получают путем введения во взаимодействие олефина и пероксидного соединения, по крайней мере, последовательно в двух реакторах (в каждый из реакторов загружена часть катализатора), в присутствии катализатора и растворителя. В соответствии с этим способом, пероксидное соединение вводят только в первый реактор и нисколько свежего пероксидного соединения не добавляют в последующий один или более реакторов, к каждому из которых подводят неизрасходованное пероксидное соединение из предыдущего реактора для конвертирования полностью Н2О2 в реакции. Реактор, используемый согласно этому способу, представляет собой реактор с неподвижным слоем или реактор с псевдоожиженным слоем. В соответствии с этим способом, используют, по крайней мере, два реактора, предпочтительно три реактора, расположенные последовательно. Недостатки этого способа включают, если используют как минимум два реактора, то, что конверсия Н2О2 протекает еще неполностью; если используют более, чем два реактора последовательно, стоимость установки заметно возрастает, продолжительность реакции из-за расположенных последовательно многочисленных реакторов является длительной и неконтролируемые факторы в реакционном процессе являются чрезмерными.

При эпоксидировании пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора в случае каталитически осуществляемого получения пропиленоксида, в качестве растворителя обычно используют метанол. Вследствие того, что метанол в качестве растворителя едва расходуется при реакции, продукт реакции представляет собой смесь, содержащую метанол, пропиленоксид и т.п. Так как метанол и пропиленоксид могут образовывать азеотроп, пропиленоксид, получаемый путем разделения после рафинирования сырого пропиленоксида, имеет низкую чистоту и эффект разделения является ухудшенным. Согласно способу, раскрытому в патенте США US650031181, смесь, содержащую метанол и пропиленоксид, разделяют путем жидкостно-жидкостной экстракции при использовании воды и н-октана в качестве экстрагента. За счет введения н-октана в качестве экстрагента в систему разделения, существует проблема разделения и рекуперации н-октана, которая приводит к сложному процессу разделения.

Краткое изложение сущности изобретения

Объект настоящего изобретения направлен на проблемы уровня техники, в том, что способ рафинирования сырого пропиленоксида имеет нежелательный эффект разделения и не позволяет эффективно отделять метанол от пропиленоксида и полученный пропиленоксид имеет низкую чистоту, и относится к новому способу рафинирования пропиленоксида, который позволяет эффективно отделять пропиленоксид от метанола с получением пропиленоксида, имеющего относительно высокую чистоту, и к способу получения пропиленоксида, включающему процесс рафинирования.

Настоящее изобретение относится к способу рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол, где вышеуказанный способ включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводят из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводят из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при условии второй азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, условие второй азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Настоящее изобретение также относится к способу получения пропиленоксида, причем способ включает: пропилен и Н2О2 вводят в контакт и во взаимодействие при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола с получением сырого пропиленоксида, и полученный в результате сырой пропиленоксид подвергают рафинированию, где полученный в результате сырой пропиленоксид рафинируют при использовании способа рафинирования сырого пропиленоксида, который предусмотрен согласно настоящему изобретению.

Авторами настоящего изобретения найдено, что при эпоксидировании пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора для каталитически осуществляемого получения пропиленоксида обычно используют метанол в качестве растворителя; вследствие того, что метанол в качестве растворителя едва расходуется при реакции, продуктом реакции является смесь, содержащая метанол, пропиленоксид и т.п.; так как метанол и пропиленоксид могут образовывать азеотроп, следовательно, пропиленоксид, получаемый путем разделения при использовании колонны простого отделения пропиленоксида, еще содержит метанол, пропиленоксид имеет относительно низкую чистоту и качество продукта является ухудшенным.

Авторы настоящего изобретения «умело» используют свойство, что метанол и пропиленоксид могут образовывать азеотропы, и достигают эффективного разделения пропиленоксида и метанола посредством следующих стадий: во-первых, при одном условии азеотропной ректификации, азеотроп, имеющий азеотропный состав, образуется из сырого пропиленоксида (то есть, смеси, содержащей метанол и пропиленоксид) в первой колонне азеотропной ректификации и разделяется в вышеуказанной первой колонне азеотропной ректификации; затем, при другом условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации подводят во вторую колонну азеотропной ректификации для образования азеотропа, имеющего азеотропный состав, который разделяют в вышеуказанной второй колонне азеотропной ректификации; и азеотроп, имеющий азеотропный состав, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации, рециркулируют в вышеуказанную первую колонну азеотропной ректификации для осуществления азеотропной ректификации вместе с сырым пропиленоксидом, и пропиленоксид, имеющий относительно высокую чистоту, прямо выводят из нижней части вышеуказанной второй колонны азеотропной ректификации.

Авторы настоящего изобретения используют свойство, что азеотропы, образуемые из метанола и пропиленоксида при различных условиях азеотропной ректификации, имеют разные азеотропные составы, где, при первом азеотропном разделении, продукт реакции, содержащий основное количество пропиленоксида, может быть выведен из верхней части вышеуказанной первой колонны азеотропной ректификации (в это время, основное количество метанола в продукте реакции может быть выведено из нижней части вышеуказанной первой колонны азеотропной ректификации); затем смесь, выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации, подают в вышеуказанную вторую колонну азеотропной ректификации, условие азеотропной ректификации может быть изменено при втором азеотропном разделении так, чтобы получить азеотроп, имеющий другой азеотропный состав, отличный от состава азеотропа, получаемого из верхней части вышеуказанной первой колонны азеотропной ректификации; основное количество метанола, содержащегося в смеси, поступающей в вышеуказанную вторую колонну азеотропной ректификации, выводится в азеотропной форме из верхней части вышеуказанной второй колонны азеотропной ректификации; и пропиленоксид высокой чистоты (то есть, имеющий относительно низкое содержание метанола) может быть успешно выведен из нижней части вышеуказанной второй колонны азеотропной ректификации. Следовательно, эффективное разделение пропиленоксида и метанола может быть достигнуто с помощью способа рафинирования согласно настоящему изобретению и чистота пропиленоксида может быть значительно улучшена.

Кроме того, авторами настоящего изобретения найдено, что, при получении пропиленоксида из пропилена и Н2О2 при использовании силиката титана в качестве катализатора и метанола в качестве растворителя, конверсия пропилена, селективность в отношении пропиленоксида и порог безопасности системы получения могут быть эффективно улучшены и чистота пропиленоксида может быть экономически и эффективно повышена за счет контролирования соотношения пропилена и Н2О2 в реакционных компонентах, использования комбинации реактора с неподвижным слоем и/или реактора с движущимся слоем + реактор полного смешения (как например шламовый реактор), отделения Н2О2 от продукта реакции из реактора с неподвижным слоем и/или реактора с движущимся слоем и добавления пропилена в реакционный поток, содержащий вышеуказанный отделенный Н2О2, и использования двух колонн азеотропной ректификации, как указано выше, для разделения сырого продукта реакции.

Следовательно, согласно настоящему изобретению предусматриваются следующие схемы:

Схема 1:

Способ рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол, отличающийся тем, что вышеуказанный способ включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при втором условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Согласно данному контексту, в выражении «вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны» термин «основное количество пропиленоксида» означает более, чем 90%, например, более, чем 95%, пропиленоксида, тогда как термин «часть метанола» означает менее чем 30%, например, менее чем 10% или 5%, метанола.

Согласно данному контексту, в выражении «вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации» термин «основное количество метанола» означает более, чем 90%, например, более, чем 95%, метанола, тогда как термин «часть пропиленоксида» означает 30-70%, например, 40-60% или 45-55%, пропиленоксида.

Схема 2:

Способ согласно схеме 1, где в вышеуказанном сыром пропиленоксиде содержание пропиленоксида составляет 5-99,5% масс., содержание метанола составляет 0,5-95% масс., в расчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 5-30% масс.,

содержание метанола составляет 30-90% масс.,

содержание Н2О2 составляет менее чем 2% масс.,

содержание воды составляет 5-70% масс.,

содержание пропиленгликоля составляет менее чем 10% масс.,

содержание пропилена составляет менее чем 5% масс., и

содержание другого вещества составляет менее чем 2% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 10-20% масс.,

содержание метанола составляет 40-80% масс.,

содержание Н2О2 составляет менее чем 1% масс.,

содержание воды составляет 10-50% масс.,

содержание пропиленгликоля составляет менее чем 5% масс.,

содержание пропилена составляет менее чем 3% масс., и

содержание другого вещества составляет менее чем 1% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 12-15% масс.,

содержание метанола составляет 55-65% масс.,

содержание Н2О2 составляет менее чем 0,5% масс.,

содержание воды составляет 20-30% масс.,

содержание пропиленгликоля составляет менее чем 2% масс.,

содержание пропилена составляет менее чем 1% масс., и

содержание другого вещества составляет менее чем 0,5% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Схема 3:

Способ согласно схеме 1, где эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 3% масс., и эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 3% масс.

Схема 4:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации представляют собой такие условия, что содержание метанола в азеотропе, выводимом из верхней части колонны вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации.

Схема 5:

Способ согласно схеме 1, где, на стадии (1), в смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-98% масс. и концентрация по массе метанола составляет 2-10% масс.; на стадии (2), в смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет от 85% масс. до менее чем 98% масс, и концентрация по массе метанола составляет от более, чем 2% масс. до 15% масс.

Схема 6

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет более, чем давление в верхней части вышеуказанной первой колонны азеотропной ректификации.

Схема 7:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: давление в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 0,2-0,8 МПа, давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 0,9-1,5 МПа.

Схема 8:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации, далее, включают: температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет более, чем температура в верхней части вышеуказанной первой колонны азеотропной ректификации.

Схема 9:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: температура в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 60-107°С, температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 110-125°С.

Схема 10:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают:

в случае вышеуказанной первой колонны азеотропной ректификации: температура в нижней части колонны составляет 100-140°С; число тарелок колонны составляет 20-45, коэффициент обратного потока составляет 2-5:1, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны;

в случае вышеуказанной второй колонны азеотропной ректификации: температура в нижней части колонны составляет 110-130°С; число тарелок колонны составляет 15-25, коэффициент обратного потока составляет 0,8-3:1, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны.

Схема 11:

Способ согласно схеме 1, где остаточная часть метанола, выводимого из нижней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), имеет чистоту 50-99% масс.

Схема 12:

Способ согласно схеме 1, где остаточная часть пропиленоксида, выводимого из нижней части вышеуказанной первой колонны азеотропной ректификации на стадии (2), имеет чистоту более, чем или равную 95% масс.

Схема 13:

Способ получения пропиленоксида, который включает: пропилен и Н2О2 вводят в контакт и во взаимодействие при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола и необязательно остаточный пропилен после реакции удаляют для получения сырого пропиленоксида, и полученный в результате сырой пропиленоксид подвергают рафинированию, который отличается тем, что полученный в результате сырой пропиленоксид рафинируют в соответствии со способом согласно любой одной из схем 1-12.

Схема 14:

Способ получения согласно схеме 13, где реакция пропилена и Н2О2 в присутствии твердого катализатора и метанола включает: смешанный поток, содержащий метанол, пропилен и Н2О2, загружают последовательно в первый реактор и во второй реактор, где вышеуказанный первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем и вышеуказанный второй реактор представляет собой шламовый реактор, в случае вышеуказанного первого реактора, вышеуказанную реакцию эпоксидирования пропилена проводят так, что степень конверсии Н2О2 достигает 50%-95%; в случае вышеуказанного второго реактора, вышеуказанную реакцию эпоксидирования пропилена проводят так, что степень полной конверсии Н2О2 достигает 98% или более, при условии, что вышеуказанный способ получения пропиленоксида имеет селективность в отношении пропиленоксида 90% или более.

Схема 15:

Способ получения согласно схеме 14, где,

в случае вышеуказанного реактора с неподвижным слоем, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа и среднечасовая объемная скорость подачи вышеуказанного смешанного потока составляет 1-15 час-1;

в случае вышеуказанного реактора с движущимся слоем, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа, время реакции составляет 0,2-10 часов, в расчете на 100 масс.ч. смешанного потока, входящего в вышеуказанный реактор с движущимся слоем и содержащего метанол, пропилен и Н2О2, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч.;

в случае вышеуказанного шламового реактора, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа, время реакции составляет 0,2-10 часов, в расчете на 100 масс.ч. потока, выходящего из вышеуказанного реактора с неподвижным слоем или реактора с движущимся слоем и входящего в шламовый реактор, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч.

Схема 16:

Способ согласно схеме 14, где вышеуказанный способ, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, полученный в результате продукт реакции, получаемый из первого реактора, подвергают разделению с получением первого потока, не содержащего Н2О2, и второго потока, содержащего непрореагировавший Н2О2, где вышеуказанный первый поток, не содержащий Н2О2, содержит пропилен и пропиленоксид, и вышеуказанный второй поток, содержащий непрореагировавший Н2О2, далее, содержит растворитель и воду; к вышеуказанному второму потоку добавляют пропилен и вышеуказанный второй поток, в который добавлен пропилен, загружают в вышеуказанный второй реактор,

необязательно, массовое соотношение пропилена, добавляемого в вышеуказанный второй поток, к Н2О2 в вышеуказанном втором потоке составляет 1-3:1 или 1-2:1.

Схема 17:

Способ согласно схеме 14, где вышеуказанный способ, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, к продукту реакции, получаемому в вышеуказанном первом реакторе, добавляют пропилен, причем массовое соотношение добавляемого пропилена к Н2О2 в продукте реакции, получаемом из вышеуказанного первого реактора, составляет 1-3:1 или 1-2:1.

Схема 18:

Способ согласно схеме 14, где молярное соотношение метанола, пропилена и Н2О2 в вышеуказанном смешанном потоке составляет 4-15:0,5-5:1.

Схема 19:

Способ согласно схеме 14, где вышеуказанным твердым катализатором является силикат титана.

Схема 20:

Способ согласно схеме 14, где остаточный пропилен после реакции удаляют так, что в полученном в результате сыром пропиленоксиде содержание пропилена составляет менее чем 5% масс., например, 3% масс. или 1% масс., в расчете на массу сырого пропиленоксида.

Описание чертежей

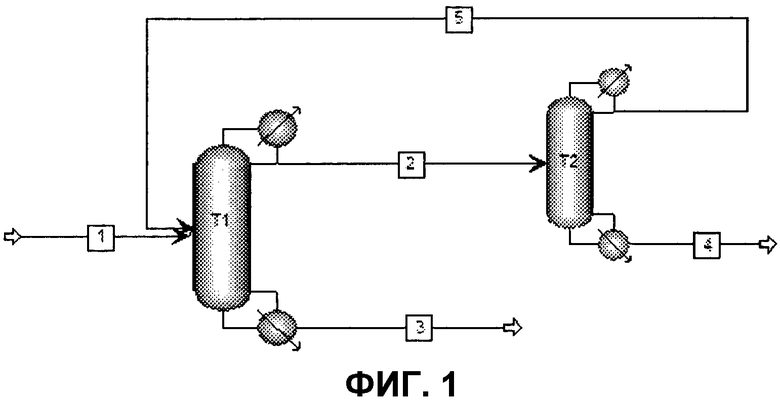

На фиг.1 представлена технологическая схема способа рафинирования сырого пропиленоксида согласно настоящему изобретению.

Наилучшие варианты осуществления изобретения

Согласно одному аспекту изобретения, настоящее изобретение относится к способу рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол. Вышеуказанный способ рафинирования сырого пропиленоксида включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при втором условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Согласно данному способу рафинирования сырого пропиленоксида, вышеуказанный сырой пропиленоксид обычно имеет содержание пропиленоксида 5-99,5% масс. и содержание метанола 0,5-95% масс., в расчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид; предпочтительно вышеуказанный сырой пропиленоксид обычно имеет содержание пропиленоксида 10-95% масс. и содержание метанола 5-90% масс., в пересчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид. Кроме пропиленоксида и метанола, сырой пропиленоксид содержит другие вещества, как например вещества, неизбежно попадающие вместе с получением сырого пропиленоксида, например, воду и непрореагировавшие исходные вещества, такие как пропилен. В дополнение, в случае способа рафинирования вышеуказанного сырого пропиленоксида, эти вещества также неизбежно находятся в азеотропах, выводимых из верхних частей вышеуказанной первой колонны азеотропной ректификации и вышеуказанной второй колонны азеотропной ректификации, и в смесях, выводимых из нижних частей колонн, при условии, что классы или содержания этих веществ не оказывают негативного влияния на образование азеотропа из метанола и пропиленоксида.

Согласно данному способу рафинирования сырого пропиленоксида, вышеуказанные условия процесса азеотропной ректификации могут быть определены в соответствии с азеотропными составами азеотропов, образующихся при различных условиях из компонентов в сыром пропиленоксиде, подвергаемом рафинированию (то есть, смесь, содержащая пропиленоксид и метанол). Предпочтительно для того, чтобы использовать свойство, что азеотропы, образующиеся при различных условиях азеотропной ректификации из метанола и пропиленоксида, имеют разные азеотропные составы, при первой азеотропной ректификации, рафинированный продукт реакции, содержащий основное количество пропиленоксида, может быть выведен из верхней части вышеуказанной первой колонны азеотропной ректификации (в это время, основное количество метанола в сыром продукте реакции может быть выведено из нижней части вышеуказанной первой колонны азеотропной ректификации); затем смесь из верхней части вышеуказанной первой колонны азеотропной ректификации подают в вышеуказанную вторую колонну азеотропной ректификации, в случае второй азеотропной ректификации, условие азеотропной ректификации изменяют так, что получают азеотроп, который имеет азеотропный состав, отличный от азеотропа из верхней части вышеуказанной первой колонны азеотропной ректификации, и, следовательно, основное количество метанола, содержащегося в смеси, вводимой в вышеуказанную вторую колонну азеотропной ректификации, может быть выведено из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, и пропиленоксид высокой чистоты (то есть, имеющий низкое содержание метанола) может быть успешно выведен из нижней части вышеуказанной второй колонны азеотропной ректификации. Вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации представляют собой такие условия, что содержание метанола в азеотропе, выводимом из верхней части вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации.

Предпочтительно на стадии (1), смесь, выводимая из верхней части вышеуказанной первой колонны азеотропной ректификации, имеет определенный азеотропный состав по условию первой азеотропной ректификации. Например, в смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-98% масс. и концентрация по массе метанола составляет 2-10% масс. На стадии (2), смесь, выводимая из верхней части вышеуказанной второй колонны азеотропной ректификации, имеет определенный состав по вышеуказанному условию второй азеотропной ректификации. Например, в случае смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида может составлять от 85% масс. до менее чем 98% масс., и концентрация по массе метанола может быть от более, чем 2% масс. до 15% масс. Предпочтительно на стадии (1), в случае смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-96% масс. и концентрация по массе метанола составляет 4-10% масс.; и, на стадии (2), в случае смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 88-95% масс. и концентрация по массе метанола составляет 5-12% масс.

В соответствии с данным способом рафинирования сырого пропиленоксида, давления в верхней части двух колонн азеотропной ректификации контролируют так, что давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет больше, чем давление в верхней части вышеуказанной первой колонны азеотропной ректификации для достижения различных азеотропных составов, то есть, содержание метанола в азеотропе, выводимом из верхней части вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации. Предпочтительно вышеуказанное первое условие азеотропной ректификации, далее, включает: давление в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 0,2-0,8 МПа, предпочтительно 0,2-0,5 МПа; и вышеуказанное второе условие азеотропной ректификации, далее, включает: давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 0,9-1,5 МПа, предпочтительно 0,9-1,2 МПа.

В соответствии с данным способом рафинирования сырого пропиленоксида, температуры в верхней части двух колонн азеотропной ректификации контролируют так, что температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет более, чем температура в верхней части вышеуказанной первой колонны азеотропной ректификации для достижения разных азеотропных составов, то есть, содержание метанола в азеотропе, выводимом из верхней части вышеуказанной первой колонны азеотропной ректификации составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации. Предпочтительно вышеуказанное первое условие азеотропной ректификации, далее, включает: температура в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 60-107°С, предпочтительно 60-95°С; и вышеуказанное второе условие азеотропной ректификации, далее, включает: температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 110-125°С, предпочтительно 110-120°С.

В соответствии с данным способом рафинирования сырого пропиленоксида, вышеуказанное первое условие азеотропной ректификации, далее, может включать: температура в нижней части вышеуказанной первой колонны азеотропной ректификации составляет 100-140°С, предпочтительно 100-130°С; и коэффициент обратного потока составляет 2-5:1. Вышеуказанное второе условие азеотропной ректификации, далее, может включать: температура в нижней части вышеуказанной второй колонны азеотропной ректификации составляет 110-130°С, предпочтительно 110-120°С; и коэффициент обратного потока составляет 0,8-3:1.

В соответствии с данным способом рафинирования сырого пропиленоксида, вышеуказанная первая колонна азеотропной ректификации и вышеуказанная вторая колонна азеотропной ректификации могут быть насадочной колонной, тарельчатой колонной или их комбинацией.

Насадки, загружаемые в вышеуказанную насадочную колонну, могут быть различными насадками, хорошо известными квалифицированному специалисту в данной области. Например, насадка может быть выбрана из одного(ной), или более, кольца Рашига, кольца Палля, каскадного кольца, седловидного кольца (седло Берля, прямоугольное седло), θ-сетчатого кольца, кольца типа «ствола сигары», структурированной насадки в виде волнистого листа и сетчатой структурированной насадки.

В случае вышеуказанной тарельчатой колонны, могут быть предусмотрены один(одна), или более, барботажный колпачок, сетчатая тарелка, диагональный канал и поплавковый клапан.

Для достижения желательного эффекта разделения, вышеуказанная первая колонна азеотропной ректификации и вышеуказанная вторая колонна азеотропной ректификации предпочтительно имеют определенное число тарелок. Например, число тарелок вышеуказанной первой колонны азеотропной ректификации может составлять 20-45; и число тарелок вышеуказанной второй колонны азеотропной ректификации может составлять 15-25.

В соответствии с данным способом рафинирования сырого пропиленоксида, вышеуказанная первая колонна азеотропной ректификации и вышеуказанная вторая колонна азеотропной ректификации могут быть в форме различных колонн азеотропной ректификации, хорошо известных квалифицированному специалисту в данной области, вышеуказанные колонны азеотропной ректификации могут быть компонованы из корпуса колонны, основания колонны, ребойлера в основании колонны, конденсатора в верхней части колонны и сборника орошающей фракции, из которого флегма подается в колонну, в верхней части колонны (отдельные фазы). Предпочтительно на стороне нижней части колонны (любое место ниже загрузочного впускного отверстия и выше выпускного отверстия из нижней части колонны) вышеуказанной второй колонны азеотропной ректификации, может быть, далее, предусмотрено, по крайней мере, одно боковое выпускное отверстие для вывода чистого пропиленоксида в разных боковых положениях и избежания загрязнения продукта в основании колонны. Число вышеуказанных боковых выпускных отверстий может быть определено как необходимо, предпочтительно 1-5. Доля выводимого количества из бокового выпускного отверстия может изменяться в диапазоне 0-100%. То есть, она может быть установлена между всем количеством, выводимым из основания колонны, и всем количеством, выводимым из бокового выпускного отверстия.

В соответствии с данным способом рафинирования сырого пропиленоксида, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, где место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонный на 1/3 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/3 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части на 2/5 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 2/5 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. В другом воплощении, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 5/12 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 5/12 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится в месте, которое удалено от выпускного отверстия из верхней части колонны на примерно 1/2 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны.

В соответствии с данным способом рафинирования сырого пропиленоксида, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, где место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/3 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/3 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 2/5 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 2/5 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 5/12 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 5/12 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны. Согласно другому воплощению, место подачи находится в месте, которое удалено от выпускного отверстия из верхней части колонны на примерно 1/2 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны.

В соответствии с данным способом рафинирования сырого пропиленоксида, остаточная часть метанола, выводимого из нижней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), может иметь чистоту 50-99% масс.; остаточная часть пропиленоксида, выводимого из нижней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), может иметь чистоту более, чем или равную 95% масс., предпочтительно 99% масс., или более.

Согласно другому аспекту настоящего изобретения, настоящее изобретение относится к способу получения пропиленоксида, где вышеуказанный способ получения пропиленоксида включает: пропилен и Н2О2 вводят в контакт и во взаимодействие при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола и необязательно остаточный пропилен после реакции удаляют для получения сырого пропиленоксида, и полученный в результате сырой пропиленоксид подвергают рафинированию, где полученный в результате сырой пропиленоксид подвергают рафинированию при использовании способа рафинирования сырого пропиленоксида, который предусмотрен в настоящем изобретении. За исключением того, что сырой пропиленоксид рафинируют при использовании способа рафинирования согласно настоящему изобретению, способ введения в контакт и во взаимодействие пропилена и Н2О2 при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола для получения сырого пропиленоксида и его конкретное рабочее условие могут таковыми, хорошо известными квалифицированному специалисту в данной области.

Для обеспечения экономии в случае способа получения пропиленоксида, остаточный пропилен удаляют после реакции и затем сырой пропиленоксид рафинируют. Удаление пропилена может быть осуществлено в колонне депропенизации, которую обычно используют в уровне техники.

В дополнение, вышеуказанная реакция эпоксидирования может быть осуществлена в реакторе непрерывного действия или в реакторе периодического действия. Вышеуказанный реактор может представлять собой реактор с неподвижным слоем, реактор с движущимся слоем (или реактор с псевдоожиженным слоем) и шламовый реактор или реакционный сосуд, которые обычно используют в уровне техники.

Неожиданно, авторами настоящего изобретения найдено, что, если реакцию эпоксидирования пропилена осуществляют только в реакторе с движущимся слоем или в реакторе с неподвижным слоем, конверсия Н2О2 является относительно низкой, и, если реакцию эпоксидирования пропилена осуществляют только в шламовом реакторе, селективность в отношении пропиленоксида является относительно низкой. Авторами настоящего изобретения также найдено, что, если реакцию эпоксидирования пропилена осуществляют в двух реакторах, последовательно, и если, в направлении текущего реакционного потока, первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем, а второй реактор представляет собой шламовый реактор, проблемы низкой конверсии Н2О2 и низкой селективности в отношении пропиленоксида могут быть преодолены и конверсия Н2О2 и селективность в отношении пропиленоксида могут быть значительно улучшены.

Однако предпочтительно, что контактирование и взаимодействие пропилена и Н2О2 в присутствии твердого катализатора и метанола включают введение смешанного потока, содержащего метанол, пропилен и Н2О2, последовательно, в первый реактор и во второй реактор. Согласно настоящему изобретению предпочтительно, что вышеуказанный первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем, а вышеуказанный второй реактор является шламовым реактором.

В соответствии с настоящим изобретением, реактор с неподвижным слоем представляет собой реактор, широко используемый в промышленности. Термином «реактор с неподвижным слоем» называют устройство, где происходит реакция, когда жидкость течет через слой, образованный неподвижными твердыми материалами. В случае реактора с неподвижным слоем, катализатор фиксирован в реакторе и не смешивается с реагентами и, следовательно, побочные реакции не могут происходить во время использования реактора с неподвижным слоем. Селективность в отношении целевого алкиленоксида (например, пропиленоксид) может быть гарантирована; однако, существующей проблемой является относительно низкая конверсия Н2О2.

В соответствии с настоящим изобретением, реактор с движущимся слоем представляет собой реактор, в случае которого можно осуществлять непрерывную(ное) подачу и выведение в процессе реакции в газовой-твердой фазе или в процессе реакции в жидкой-твердой фазе. В случае реактора с движущимся слоем, обратное перемешивание компонентов реакции является небольшим и, следовательно, побочные реакции не могут происходить во время использования реактора с движущимся слоем. Селективность в отношении целевого алкиленоксида (например, пропиленоксид) может быть гарантирована; однако существующей проблемой является относительно низкая конверсия Н2О2.

В соответствии с настоящим изобретением, шламовый реактор представляет собой реактор, в котором маленькие частицы твердого катализатора суспендированы в жидкой среде. Шламовый реактор имеет значительное обратное перемешивание компонентов реакции. После реакции катализатор обычно должен быть отделен от компонентов реакции для повторного использования. В случае шламового реактора, катализатор и компоненты реакции смешаны вместе и, следовательно, конверсия Н2О2 является относительно высокой. Однако вследствие обратного перемешивания могут происходить побочные реакции, которые в результате приводят к низкому выходу целевого алкиленоксида (например, пропиленоксид).

Согласно одному воплощению данного способа получения пропиленоксида, вышеуказанный первый реактор представляет собой реактор с неподвижным слоем, а вышеуказанный второй реактор представляет собой шламовый реактор. Согласно этому воплощению, в случае реактора с неподвижным слоем, условия вышеуказанной реакции эпоксидирования пропилена могут включать: температура составляет 30-90°С, предпочтительно 40-80°С, давление составляет 0,5-4,5 МПа, предпочтительно 0,6-3 МПа, молярное соотношение метанола, пропилена и Н2О2 при подаче составляет 4-15:0,5-5:1, предпочтительно 5-12:1-3:1, более предпочтительно 5-10:1,5-2,5:1, среднечасовая объемная скорость подачи вышеуказанного смешанного потока, содержащего метанол, пропилен и Н2О2, составляет 1-15 час-1, предпочтительно 2-10 час-1; в случае вышеуказанного шламового реактора, условия вышеуказанной реакции эпоксидирования пропилена могут включать: температура составляет 30-90°С, предпочтительно 40-80°С, давление составляет 0,5-4,5 МПа, предпочтительно 0,6-3 МПа, время реакции составляет 0,2-10 часов, предпочтительно 0,4-4 часа, и, в расчете на 100 масс.ч. потока, выходящего из вышеуказанного реактора с неподвижным слоем и входящего в вышеуказанный шламовый реактор, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч., предпочтительно 4-9 масс.ч.

Согласно другому воплощению данного способа получения пропиленоксида, вышеуказанный первый реактор представляет собой реактор с движущимся слоем, а вышеуказанный второй реактор представляет собой шламовый реактор. Согласно этому воплощению, в случае вышеуказанного реактора с движущимся слоем и вышеуказанного шламового реактора, условия вышеуказанной реакции эпоксидирования пропилена могут включать: температура составляет 30-90°С, предпочтительно 40-80°С, давление составляет 0,5-4,5 МПа, предпочтительно 0,6-3 МПа, время реакции составляет 0,2-10 часов, предпочтительно 0,4-4 часа. Кроме того, в случае вышеуказанного реактора с движущимся слоем, молярное соотношение метанола, пропилена и Н2О2 при подаче составляет 4-15:0,5-5:1, предпочтительно 5-12:1-3:1, более предпочтительно 5-10:1,5-2,5:1; в случае вышеуказанного реактора с движущимся слоем, в расчете на 100 масс.ч. смешанного потока, входящего в вышеуказанный реактор с движущимся слоем и содержащего метанол, пропилен и Н2О2, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч., предпочтительно 4-9 масс.ч.; в случае вышеуказанного шламового реактора, в расчете на 100 масс.ч. потока, выходящего из реактора с движущимся слоем и входящего в вышеуказанный шламовый реактор, используемое количество твердого катализатора составляет 3-10 масс.ч., предпочтительно 4-9 масс.ч.

Согласно другому воплощению данного способа получения пропиленоксида, где вышеуказанный первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем, а вышеуказанный второй реактор представляет собой шламовый реактор, для того, чтобы далее улучшить селективность в отношении пропиленоксида и уменьшить образование побочных продуктов, способ получения пропиленоксида согласно настоящему изобретению, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, полученный в результате продукт реакции, получаемый из первого реактора, подвергают разделению с получением первого потока, не содержащего Н2О2, и второго потока, содержащего непрореагировавший Н2О2, где вышеуказанный первый поток, не содержащий Н2О2, содержит пропилен и пропиленоксид, и вышеуказанный второй поток, содержащий непрореагировавший Н2О2, далее, содержит растворитель и воду; пропилен добавляют к вышеуказанному второму потоку и вышеуказанный второй поток, к которому добавлен пропилен, вводят в вышеуказанный второй реактор. Согласно одному воплощению, массовое соотношение пропилена, добавляемого к вышеуказанному второму потоку, к Н2О2 в вышеуказанном втором потоке составляет 1-2:1.

Согласно другому воплощению данного способа получения пропиленоксида, где вышеуказанный первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем, а вышеуказанный второй реактор представляет собой шламовый реактор, для того, чтобы далее улучшить селективность в отношении пропиленоксида и уменьшить образование побочных продуктов, способ получения пропиленоксида согласно настоящему изобретению, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, к продукту реакции, получаемому в вышеуказанном первом реакторе, добавляют пропилен, массовое соотношение добавляемого пропилена к Н2О2 в продукте реакции, получаемом из вышеуказанного первого реактора, составляет 1-2:1.

Согласно другому воплощению данного способа получения пропиленоксида, для того, чтобы достичь пригодной конверсии Н2О2 и пригодной селективности в отношении пропиленоксида, в вышеуказанном первом реакторе, вышеуказанную реакцию эпоксидирования пропилена осуществляют так, что степень конверсии Н2О2 достигает 50%-95%; в вышеуказанном втором реакторе, вышеуказанную реакцию эпоксидирования пропилена осуществляют так, что степень полной конверсии Н2О2 достигает 98% или более, при условии, что вышеуказанный способ получения пропиленоксида имеет селективность в отношении пропиленоксида 90% или более.

В дополнение, согласно настоящему изобретению, вышеуказанный Н2О2 может быть добавлен в форме водного раствора, в котором концентрация вышеуказанного Н2О2 может составлять 10-70% масс., предпочтительно 20-50% масс. В случае вышеуказанного Н2О2, добавляемого в форме водного раствора, массу или молярное количество вышеуказанного Н2О2 рассчитывают как Н2О2.

В соответствии с настоящим изобретением, тип вышеуказанного твердого катализатора (включая твердый катализатор в первом реакторе и твердый катализатор во втором реакторе в предпочтительном способе) не особенно ограничен и может быть подходящим образом выбран из различных катализаторов, обычно используемых в способе эпоксидирования олефина.

Согласно предпочтительному способу получения пропиленоксида, твердый катализатор в вышеуказанном первом реакторе и твердый катализатор в вышеуказанном втором реакторе могут быть одинаковыми или разными.

Предпочтительно вышеуказанным твердым катализатором является силикат титана. Конкретно, вышеуказанный силикат титана, например, может быть, по крайней мере, одним из силиката титана MFI-типа, силиката титана MEL-типа, силиката титана BETA-типа и силиката титана ZSM-12-типа. Вообще, вышеуказанный силикат титана имеет структурную формулу xTiO2·SiO2, где х может составлять 0,0001-0,04, предпочтительно 0,01-0,03. Согласно настоящему изобретению, вышеуказанный силикат титана может быть коммерчески доступным или может быть получен в соответствии с известным способом. Способ получения силиката титана хорошо известен квалифицированному специалисту в данной области. Например, вышеуказанный силикат титана может быть получен способом, раскрытым в заявке на патент Китая CN101279959A. Для того, чтобы далее улучшить конверсию Н2О2 и селективность в отношении пропиленоксида при эпоксидировании пропилена, предпочтительно чтобы вышеуказанный катализатор представлял собой молекулярное сито, кристаллическое зерно которого является пустотелым по структуре, где радиальная длина пустотелой части пустотелого кристаллического зерна составляет от 5 нм до 300 нм; при условиях: 25°С, Р/Р0, равное 0,10, и время адсорбции, составляющее 1 час; адсорбционная способность по бензолу вышеуказанного силиката титана составляет, по крайней мере, 70 мг/г; и существует гистерезисная петля между изотермой адсорбции и изотермой десорбции в случае адсорбции криогенного азота вышеуказанного силиката титана. Согласно настоящему изобретению, если вышеуказанный предпочтительный катализатор представляет собой молекулярное сито, кристаллическое зерно которого является пустотелым по структуре, компоненты реакции могут легко попадать в пустотелую часть вышеуказанного катализатора для контактирования и реагирования с активными компонентами вышеуказанного силиката титана, что приводит к дальнейшему повышению активности катализатора; тем временем, пропиленоксид также может легко уменьшать активные центры вышеуказанного силиката титана и диффундировать в пустотелую часть вышеуказанного силиката титана, что приводит к уменьшенному времени пребывания пропиленоксида у активных центров вышеуказанного силиката титана, и, следовательно, к уменьшенной вероятности побочной реакции пропиленоксида и улучшенной селективности в отношении пропиленоксида. Более полная информация о вышеуказанном пустотелом силикате титана представлена в заявке на патент Китая CN101274922A.

Согласно предпочтительному воплощению настоящего изобретения, вышеуказанный смешанный поток, содержащий метанол, пропилен и Н2О2, далее, содержит поверхностно-активное вещество. В расчете на общую массу вышеуказанного смешанного потока, содержание вышеуказанного поверхностно-активного вещества составляет 0,1-1% масс. Вышеуказанное поверхностно-активное вещество может представлять собой маслорастворимое поверхностно-активное вещество и/или водорастворимое поверхностно-активное вещество, например, может представлять собой Span 80 и/или Tween 80. Добавление поверхностно-активного вещества в реакционную систему может значительно улучшать селективность в отношении пропиленоксида, повышать срок службы катализатора и уменьшать образование побочных продуктов.

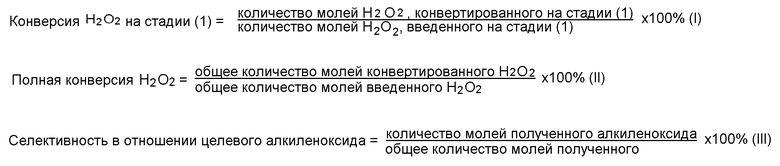

В соответствии с настоящим изобретением, конверсию Н2О2, полную конверсию Н2О2 и селективность в отношении целевого алкиленоксида (например, пропиленоксид) рассчитывают следующим образом:

где количество молей Н2О2, количество молей целевого алкиленокида (например, пропиленоксид) и общее количество молей полученного алкиленоксида может быть определено способами, хорошо известными квалифицированному специалисту в данной области. Например, количество молей Н2О2 может быть определено методом иодометрии; и количество молей целевого алкиленоксида (например, пропиленоксид) и общее количество молей полученного алкиленоксида может быть определено методом хроматографии с использованием внутреннего стандарта.

Ниже предусмотрены конкретные примеры в целях дальнейшего пояснения настоящего изобретения. Однако рамки настоящего изобретения не ограничены этими примерами.

Обладающий определенной формой силикат титана в качестве катализатора, как используемый в нижеследующих примерах, получают следующим образом:

Равномерно перемешивают 100 г порошка силиката титана (приобретаемого от фирмы Hunan Jianchang Petrochemical Co., Ltd., HTS), 1 г MgO и 40 г тетраметоксисилана. Затем к этой смеси добавляют 20 г золя кремнекислоты (имеющего содержание SiO2, равное 30% масс.), 2 г поливинилового спирта (коммерчески доступный от фирмы Sanming Dinghui Chemical Trading Co., Ltd., марка 2099), 1 г порошка сесбании (приобретаемого от фирмы Zhuwa sesbania gum plant, Dongming County, Heze City, Shandong, Китай) и 20 мл воды. Полученную в результате смесь равномерно перемешивают, экструдируют для придания формы и разрезают на обладающие определенной формой частицы размером 2×2 мм. Обладающие определенной формой частицы высушивают при температуре 70°С в течение 4 часов, получая обладающие определенной формой тела А.

100 г Обладающих определенной формой тел А помещают в трехгорлую колбу, в которую добавляют 200 мл водного раствора NaOH с концентрацией 20% масс. Полученную смесь нагревают до температуры 90°С при перемешивании и выдерживают при той же самой температуре в течение 6 часов. Затем полученное твердое вещество промывают деионизированной водой до тех пор, пока промывная жидкость не будет содержать катиона натрия, и после этого высушивают при температуре 120°С в течение 3 часов и прокаливают при температуре 550°С в течение 3 часов, получая прокаленные тела В.

100 г Прокаленных тел В помещают в трехгорлую колбу, в которую добавляют 200 мл водного раствора NaOH с концентрацией 20% масс. и 10 мл водного раствора Н2О2 с концентрацией 27,5% масс. Полученную в результате смесь кипятят с обратным холодильником в течение 20 часов. Затем полученное твердое вещество промывают деионизированной водой до тех пор, пока промывная жидкость не будет содержать катиона натрия, и в заключение высушивают при температуре 120°С в течение 3 часов и прокаливают при температуре 550°С в течение 5 минут, получая катализатор, силикат титана.

Пример 1

Этот пример иллюстрирует способ рафинирования сырого пропиленоксида согласно настоящему изобретению.

(1) Получение сырого пропиленоксида

Вышеуказанный катализатор, силикат титана, загружают в реактор с неподвижным слоем, где загружаемое количество вышеуказанного силиката титана в качестве катализатора составляет 15 мл, и выше и ниже вышеуказанного катализатора загружают кольцевую керамическую насадку.

Метанол, пропилен и Н2О2 в молярном соотношении 7:2:1 вводят в вышеуказанный реактор с неподвижным слоем, содержащий катализатор в виде молекулярного сита, со среднечасовой объемной скоростью подачи 1,2 час-1 для контактирования при осуществлении реакции эпоксидирования, где температура реакции составляет 40°С и давление составляет 2 МПа. Остаточный пропилен после реакции удаляют вплоть до содержания пропилена менее чем 1% масс., получая сырой пропиленоксид. В вышеуказанном сыром пропиленоксиде концентрация по массе пропиленоксида составляет 13,77% масс. и концентрация по массе метанола составляет 58,39% масс.

(2) Рафинирование сырого пропиленоксида

Как показано на фиг.1 (где указанные стрелками направления представляют собой текущее направление потока), сырой пропиленоксид (поток 1), который получен на стадии (1), подают в первую колонну азеотропной ректификации Т1 для осуществления разделения путем ректификации. Рабочие условия в вышеуказанной первой колонне азеотропной ректификации Т1 включают: давление в верхней части колонны составляет 0,29 МПа, температура в верхней части колонны составляет 65,5°С, температура в нижней части колонны составляет 103,6°С, коэффициент обратного потока составляет 3,2, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 36, и место подачи находится у 18-той тарелки колонны (считая от нижней части колонны). 99,78% Пропиленоксида, поступающего в вышеуказанную первую колонну азеотропной ректификации, и 2,09% метанола, поступающего в вышеуказанную первую колонну азеотропной ректификации, выходят из верхней части вышеуказанной первой колонны азеотропной ректификации в азеотропной форме, где азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, состоит из 95,73% масс. пропиленоксида и 4,24% масс. метанола. В смеси (поток 3), выводимой из нижней части вышеуказанной первой колонны азеотропной ректификации Т1, содержание пропиленоксида составляет 0,07% масс., содержание метанола составляет 67,64% масс. Смесь (поток 2), выводимая из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, подают в вышеуказанную вторую колонну азеотропной ректификации Т2 для осуществления разделения путем ректификации. Рабочие условия в вышеуказанной второй колонне азеотропной ректификации Т2 включают: давление в верхней части колонны составляет 1,02 МПа, температура в верхней части колонны составляет 116°С, температура в нижней части колонны составляет 119,5°С, коэффициент обратного потока составляет 1,3, число тарелок вышеуказанной второй колонны азеотропной ректификации составляет 18, и место подачи находится у 9-той тарелки колонны (считая от нижней части колонны). 51,25% Пропиленоксида, поступающего в вышеуказанную вторую колонну азеотропной ректификации, и 95,66% метанола, поступающего в вышеуказанную вторую колонну азеотропной ректификации, выходят из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, где азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, состоит из 92,31% масс. пропиленоксида и 7,64% масс. метанола. Смесь (поток 5), выводимую из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, возвращают в вышеуказанную первую колонну азеотропной ректификации Т1 для повторения разделения путем ректификации. Пропиленоксид (поток 4), выводимый из нижней части вышеуказанной второй колонны азеотропной ректификации Т2, имеет чистоту 99,60%, где содержание метанола составляет 0,39% масс. и содержание воды составляет менее чем 0,01%.

Пример 2

Этот пример иллюстрирует способ рафинирования сырого пропиленоксида согласно настоящему изобретению.

В соответствии со способом примера 1, получают сырой пропиленоксид и сырой пропиленоксид подвергают ректификации, за исключением того, что рабочие условия в вышеуказанной первой колонне азеотропной ректификации Т1 включают: давление в верхней части колонны составляет 0,25 МПа, температура в верхней части колонны составляет 62,2°С, температура в нижней части колонны составляет 104,9°С, коэффициент обратного потока составляет 3,2, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 36, и место подачи находится у 18-той тарелки колонны (считая от нижней части колонны). Азеотроп из верхней части вышеуказанной первой колонны азеотропной ректификации Т1 состоит из 95,6% масс. пропиленоксида и 4,4% масс. метанола. В смеси (поток 3), выводимой из нижней части вышеуказанной первой колонны азеотропной ректификации Т1, содержание пропиленоксида составляет 0,4% масс., содержание метанола составляет 67,3% масс. Смесь (поток 2), выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, подают в вышеуказанную вторую колонну азеотропной ректификации Т2 для осуществления разделения путем ректификации. Рабочие условия вышеуказанной второй колонны азеотропной ректификации Т2 включают: давление в верхней части колонны составляет 0,95 МПа, температура в верхней части колонны составляет 114°С, температура в нижней части колонны составляет 116,2°С, коэффициент обратного потока составляет 1,3, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 20, и место подачи находится у 10-той тарелки колонны (считая от нижней части колонны). Азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, состоит из 94,2% масс. пропиленоксида и 5,8% масс. метанола. Смесь (поток 5), выводимую из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, возвращают в вышеуказанную первую колонну азеотропной ректификации Т1 для повторения разделения путем ректификации. Пропиленоксид (поток 4), выводимый из нижней части вышеуказанной второй колонны азеотропной ректификации Т2, имеет чистоту 99,3%, где содержание метанола составляет 0,7% масс.

Пример 3

Этот пример иллюстрирует способ рафинирования сырого пропиленоксида согласно настоящему изобретению.

В соответствии со способом примера 1, получают сырой пропиленоксид и сырой пропиленоксид подвергают ректификации, за исключением того, что рабочие условия в вышеуказанной первой колонне азеотропной ректификации Т1 включают: давление в верхней части колонны составляет 0,4 МПа, температура в верхней части колонны составляет 78,7°С, температура в нижней части колонны составляет 117,4°С, коэффициент обратного потока составляет 3,2, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 40, и место подачи находится у 20-той тарелки колонны (считая от нижней части колонны). Азеотроп из верхней части вышеуказанной первой колонны азеотропной ректификации Т1 состоит из 93,8% масс. пропиленоксида и 6,2% масс. метанола. В смеси (поток 3), выводимой из нижней части вышеуказанной первой колонны азеотропной ректификации Т1, содержание пропиленоксида составляет 0,7% масс., а содержание метанола составляет 67% масс. Смесь (поток 2), выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, подают в вышеуказанную вторую колонну азеотропной ректификации Т2 для осуществления разделения путем ректификации. Рабочие условия в вышеуказанной второй колонне азеотропной ректификации Т2 включают: давление в верхней части колонны составляет 1,02 МПа, температура в верхней части колонны составляет 117,1°С, температура в нижней части колонны составляет 119,0°С, коэффициент обратного потока составляет 1,3, число тарелок вышеуказанной второй колонны азеотропной ректификации составляет 18, и место подачи находится у 9-той тарелки колонны (считая от нижней части колонны). Азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, состоит из 94,1% масс. пропиленоксида и 7,9% масс. метанола. Смесь (поток 5), выводимую из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, возвращают в вышеуказанную первую колонну азеотропной ректификации Т1 для повторения разделения путем ректификации. Пропиленоксид (поток 4), выводимый из нижней части вышеуказанной второй колонны азеотропной ректификации Т2, имеет чистоту 98,5%, где содержание метанола составляет 1,5% масс.

Пример 4

Этот пример иллюстрирует способ рафинирования сырого пропиленоксида согласно настоящему изобретению.

В соответствии со способом примера 1, получают сырой пропиленоксид и сырой пропиленоксид подвергают ректификации, за исключением того, что рабочие условия в вышеуказанной первой колонне азеотропной ректификации Т1 включают: давление в верхней части колонны составляет 0,5 МПа, температура в верхней части колонны составляет 87,2°С, температура в нижней части колонны составляет 124,0°С, коэффициент обратного потока составляет 3,2, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 40, и место подачи находится у 20-той тарелки колонны (считая от нижней части колонны). Азеотроп из верхней части вышеуказанной первой колонны азеотропной ректификации Т1 состоит из 92,8% масс. пропиленоксида и 7,2% масс. метанола. В смеси (поток 3), выводимой из нижней части вышеуказанной первой колонны азеотропной ректификации Т1, содержание пропиленоксида составляет 0,9% масс., содержание метанола составляет 66,8% масс. Смесь (поток 2), выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, подают в вышеуказанную вторую колонну азеотропной ректификации Т2 для осуществления разделения путем ректификации. Рабочие условия в вышеуказанной второй колонне азеотропной ректификации Т2 включают: давление в верхней части колонны составляет 1 МПа, температура в верхней части колонны составляет 116,2°С, температура в нижней части колонны составляет 117,9°С, коэффициент обратного потока составляет 1,3, число тарелок вышеуказанной второй колонны азеотропной ректификации составляет 18, и место подачи находится у 9-той тарелки колонны (считая от нижней части колонны). Азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, состоит из 91,3% масс. пропиленоксида и 8,7% масс. метанола. Смесь (поток 5), выводимую из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, возвращают в вышеуказанную первую колонну азеотропной ректификации Т1 для повторения разделения путем ректификации. Пропиленоксид (поток 4), выводимый из нижней части вышеуказанной второй колонны азеотропной ректификации Т2, имеет чистоту 97,4%, где содержание метанола составляет 2,6% масс.

Пример 5

Этот пример иллюстрирует способ рафинирования сырого пропиленоксида согласно настоящему изобретению.

В соответствии со способом примера 1, получают сырой пропиленоксид и сырой пропиленоксид подвергают ректификации, за исключением того, что рабочие условия в вышеуказанной первой колонне азеотропной ректификации Т1 включают: давление в верхней части колонны составляет 0,8 МПа, температура в верхней части колонны составляет 106,4°С, температура в нижней части колонны составляет 139,5°С, коэффициент обратного потока составляет 4, число тарелок вышеуказанной первой колонны азеотропной ректификации составляет 32, и место подачи находится у 16-той тарелки колонны (считая от нижней части колонны). Азеотроп из верхней части вышеуказанной первой колонны азеотропной ректификации Т1 состоит из 91,8% масс. пропиленоксида и 8,2% масс. метанола. В смеси (поток 3), выводимой из нижней части вышеуказанной первой колонны азеотропной ректификации Т1, содержание пропиленоксида составляет 1,2% масс., содержание метанола составляет 66,5% масс. Смесь (поток 2), выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации Т1, подают в вышеуказанную вторую колонну азеотропной ректификации Т2 для осуществления разделения путем ректификации. Рабочие условия в вышеуказанной второй колонне азеотропной ректификации Т2 включают: давление в верхней части колонны составляет 0,9 МПа, температура в верхней части колонны составляет 111,5°С, температура в нижней части колонны составляет 113,2°С, коэффициент обратного потока составляет 2, число тарелок вышеуказанной второй колонны азеотропной ректификации составляет 25, и место подачи находится у 12-той тарелки колонны (считая от нижней части колонны). Азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, состоит из 91,1% масс. пропиленоксида и 8,9% масс. метанола. Смесь (поток 5), выводимую из верхней части вышеуказанной второй колонны азеотропной ректификации Т2, возвращают в вышеуказанную первую колонну азеотропной ректификации Т1 для повторения разделения путем ректификации. Пропиленоксид, выводимый из бокового выпускного отверстия вышеуказанной второй колонны азеотропной ректификации Т2, имеет чистоту 96,5%, где содержание метанола составляет 3,5% масс.

Пример 6

Этот пример иллюстрирует способ получения пропиленоксида согласно настоящему изобретению.

(1) Получение сырого пропиленоксида

Такой же катализатор, силикат титана, как катализатор, используемый в примере 1, загружают в реактор с неподвижным слоем (приобретаемый от фирмы Penglai Luhao Chemical Machinery Co., Ltd.). Загружаемое количество вышеуказанного катализатора, силиката титана, составляет 15 мл. Смешанный поток, содержащий пропилен, метанол и Н2О2, подают в реактор с неподвижным слоем со среднечасовой объемной скоростью подачи 7 час-1, где молярное соотношение метанола, пропилена и Н2О2 составляет 8:4:1. В вышеуказанном реакторе с неподвижным слоем температура составляет 70°С и давление составляет 2 МПа. Продукт реакции, получаемый в реакторе с неподвижным слоем, вводят в разделительную колонну для осуществления разделения, получая первый поток, содержащий пропилен и пропиленоксид, но не содержащий Н2О2, и второй поток, содержащий Н2О2, метанол и воду. Содержание Н2О2 в вышеуказанном втором потоке определяют методом иодометрии. Затем, в расчете на 100 масс.ч. Н2О2 в вышеуказанном втором потоке, во второй поток добавляют 150 масс.ч. пропилена.

Второй поток, к которому добавлен пропилен, и порошок силиката титана (приобретаемый от фирмы Hunan Jianchang Petrochemical Co., Ltd., HTS) в массовом соотношении 100:5 вводят в шламовый реактор (приобретаемый от фирмы Tianjin Aozhan Technology Co., Ltd.). В шламовом реакторе температура составляет 70°С и давление составляет 2 МПа. Второй поток, в который был добавлен пропилен, после пребывания в течение 1 часа в вышеуказанном шламовом реакторе, подвергают разделению вместе с вышеуказанным первым потоком для отделения пропилена с получением сырого пропиленоксида (имеющего содержание пропилена менее чем 1% масс.). Сырой пропиленоксид анализируют и рассчитывают конверсию Н2О2 и селективность в отношении пропиленоксида. Результаты представлены в таблице 1.

(2) Рафинирование сырого пропиленоксида