Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет на основании заявки на патент Китая CN 201410314462.0, поданной в патентное ведомство Китая 3 июля 2014 года, полное содержание которой включено в настоящий документ посредством ссылки.

Область техники

Настоящее описание относится к способу получения диметилоксалата и дополнительно относится к способу получения диметилоксалата и, в качестве побочного продукта - диметилкарбоната.

Уровень техники

Диметилоксалат (ДМО) представляет собой важный промежуточный продукт, имеющий большое значение в области химической технологии. Его можно использовать для получения щавелевой кислоты посредством гидролиза и этиленгликоля посредством гидрирования. Диметилоксалат можно синтезировать, главным образом, при помощи двух способов. В одном способе для получения диметилоксалата посредством эстерификации используют метанол и щавелевую кислоту. Указанный способ имеет недостаток, заключающийся в сбросе большого количества сточных вод и сильном загрязнении окружающей среды. Другой способ осуществляют посредством реакции сочетания между монооксидом углерода и метилнитритом в присутствии платинового катализатора. В последние годы из-за быстрого развития угольно-химической промышленности второй способ привлекает большое внимание в качестве промежуточной стадии получения этиленгликоля из угля через синтез-газ. В указанном способе между монооксидом углерода и метилнитритом под действием катализатора на подложке, Ре/α-Al2O3, при атмосферном давлении протекает реакция сочетания с образованием диметилоксалата и монооксида азота, при этом уравнение главной реакции выглядит следующим образом:

2CO+2CH3ONO→(COOCH3)2+2NO.

В указанном способе синтеза происходят, главным образом, следующие побочные реакции. Монооксид углерода взаимодействует с метилнитритом с образованием монооксида азота и диметилкарбоната (С3Н6О3), при этом метилнитрит разлагается с образованием монооксида азота, метилформиата (С2Н4О2) и метанола, а монооксид углерода и монооксид азота взаимодействуют друг с другом с образованием азота и диоксида углерода. Уравнения описанных выше реакций представлены ниже:

СО+2CH3ONO→2NO+С3Н6О3,

4CH3ONO→4NO+C2H4O2+2CH3OH и

2CO+2NO→N2+2CO2.

В настоящее время чистый продукт диметилоксалат может быть получен,

как правило, путем абсорбции диметилкарбоната метанолом с последующим

отделением разделением метанола и, диметилкарбоната и диметилкарбоната друг

от друга. То есть очистку диметилоксалата необходимо выполнять при помощи

спиртовой промывочной колонны и колонны выделения спирта. Полученный

20 чистый продукт диметилоксалат может быть напрямую использован в качестве

продукта или исходного вещества для синтеза этиленгликоля. Поскольку

диметилкарбонат и метанол смешиваются с образованием азеотропной смеси

между диметилкарбонатом и метанолом возникает азеотропное явление, то для

разделения полученную жидкую смесь метанола и диметилкарбоната следует

25 подвергать процедуре мембранного разделения, ректификации с переменным

давлением или экстрактивной дистилляции для получения чистого продукта диметилкарбоната.

В заявке на патент US 4453026 А компании UBE INDUSTRIES описана реакция монооксида углерода и метилнитрита или этилнитрита в присутствии катализатора на основе благородного металла платиновой группы. Продукты реакции конденсируют и разделяют с получением конденсата и неконденсируемого газа, причем на стадии конденсации добавляют определенное количество метанола или этанола для предотвращения смешивания диметилоксалата или диэтилоксалата с неконденсируемым газом, что в противном случае приводит к кристаллизации. Конденсат подают в первичную ректификационную колонну с получением неочищенного продукта диметилоксалата или диэтилоксалата.

В CN 101993367 А, CN 101993365 А, CN 101993369 А, CN 101993361 А, CN 101492370 А и CN 101381309 А описано проведение разделения газа-жидкости продуктов реакции монооксида углерода и нитритов с получением газофазного дистиллята и жидкофазного дистиллята и последующее проведение разделения и очистки жидкофазного дистиллята, содержащего оксалаты, с получением неочищенного продукта оксалата.

В CN 202643601 U описано отделение диметилоксалата при помощи первоначального испарения, промывочной колонны и колонны ректификации диметилоксалата. В промывочной колонне легко происходит кристаллизация диметилоксалата из-за низкотемпературного промывания метанолом.

В CN 101462961 А описано взаимодействие монооксида углерода с метилнитритом в контакте с катализатором на основе благородного металла платиновой группы с получением продукта, содержащего диметилоксалат и диметилкарбонат. Указанный продукт подают в конденсатор для приведения в контакт с метанолом, а затем конденсируют, получая, таким образом, неконденсируемый газ и жидкий конденсат, содержащий диметилоксалат, диметилкарбонат, метилформиат и метанол. Затем жидкий конденсат подают в дистилляционную колонну и подвергают дистилляции с получением азеотропной смеси диметилкарбоната и метанола в верхней части колонны и потока, содержащего диметилоксалат, в нижней части колонны. Указанные технологические стадии являются сложными. Кроме того, из-за относительно высокой температуры конденсации диметилоксалата он легко кристаллизуется на стенках конденсатора, что, в конечном итоге, приводит к закупориванию конденсатора.

Подытоживая вышесказанное, в уровне техники все продукты сочетания монооксида углерода и метилнитрита конденсируют до начала следующих стадий. Указанные технологические стадии являются сложными. Кроме того, диметилоксалат легко кристаллизуется в оборудовании и трубопроводах. Таким образом, необходима тепловая защита или обогрев для предотвращения засорения оборудования и трубопроводов кристаллизованным диметилоксалатом. В то же время, кристаллизация диметилоксалата в оборудовании и трубопроводах также приводит к уменьшению выхода диметилоксалата.

Кроме того, как рассмотрено выше, в процессе получения диметилоксалата посредством реакций сочетания между монооксидом углерода и метилнитритом в большинстве случаев неминуемо образуется диметилкарбонат. Общеизвестно, что между диметилкарбонатом и метанолом возникает азеотропное явление. Кроме того, для испарения метанола необходимо большое количество скрытой теплоты. Следовательно, для выделения диметилкарбоната, особенно слабоконцентрированного диметилкарбоната из метанола необходимы сложные технологические стадии, продолжительное время и высокий расход энергии.

В заявке на патент CN 101190884 А компании Shanghai Coking & Chemical Corporation описан способ синтеза диметилоксалата и побочного продукта диметилкарбоната. Указанный способ включает первоначальную абсорбцию диметилкарбоната вместе с диметилоксалатом, которые содержатся в продукте реакции сочетания, большим количеством метанола с последующим выделением метанола из диметилкарбоната и диметилоксалата при помощи экстрактивной дистилляции и окончательное отделение диметилоксалата от диметилкарбоната. Поскольку для стадии абсорбции необходимо большое количество метанола, то для экстракции диметилкарбоната из метанола путем экстрактивной дистилляции необходимо также большое количество диметилоксалата. В то же время, большое количество метанола подлежит возврату в цикл путем выпаривания в верхней части колонны, что обусловливает большой расход энергии.

В заявке на патент CN 101381309 А Восточно-китайского университета науки и техники (East China University of Science and Technology) описан способ выделения слабоконцентрированного диметилкарбоната при синтезе диметилоксалата при помощи сдвоенных колонн. Указанный способ включает первоначальное отделение метанола и диметилкарбоната от диметилоксалата с последующим отделением метанола от диметилкарбоната при помощи ректификации с переменным давлением. Проблема сложности технологических стадий и высокого потребления энергии при отделении метанола от диметилкарбоната все еще не решена.

Таким образом, в уровне техники для выделения диметилкарбоната, будь то при помощи ректификации с переменным давлением или при помощи экстрактивной дистилляции, необходимо большое количество метанола, что затрудняет технологические стадии и приводит к большому расходу энергии.

Краткое описание изобретения

Одна из задач настоящего изобретения заключается в обеспечении нового способа получения диметилоксалата для решения проблем сложности технологических стадий, быстрого засорения оборудования и трубопроводов из-за кристаллизации диметилоксалата, высокого расхода материала и энергии и т.п., существующих в уровне техники при производстве диметилоксалата. Способ согласно настоящему описанию характеризуется простотой технологических стадий, низким расходом энергии, высоким выходом диметилоксалата и т.п.

Другая задача настоящего изобретения заключается в обеспечении способа получения диметилоксалата и одновременного получения диметилкарбоната в качестве побочного продукта. Указанный способ характеризуется простотой технологических стадий и низким расходом энергии и может обеспечивать получение диметилоксалата с высокой степенью чистоты и диметилкарбоната в качестве побочного продукта. Кроме того, в указанном способе нет необходимости в отделении диметилкарбоната от метанола.

В соответствии с первым аспектом настоящего изобретения, предложен способ получения диметилоксалата, включающий следующие стадии:

стадию а): подачу в реактор сочетания реакционного материала, содержащего монооксид углерода и метилнитрит, который взаимодействует в присутствии катализатора на основе металла платиновой группы с образованием газофазного потока, содержащего диметилоксалат; и

стадию b): подачу газофазного потока, содержащего диметилоксалат, в колонну выделения диметилоксалата и обеспечение противоточного контакта газофазного потока, содержащего диметилоксалат, с потоком, содержащим метанол, поступающим в колонну выделения в верхней ее части, с получением неочищенного метанола в верхней части колонны и продукта диметилоксалата в нижней части колонны,

причем газофазный поток, содержащий диметилоксалат, не охлаждают перед подачей в колонну выделения диметилоксалата.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, газофазный поток, содержащий диметилоксалат, не пропускают через спиртовую промывочную колонну перед его подачей в колонну выделения диметилоксалата. То есть, нет необходимости в промывании спиртом газофазного потока, содержащего диметилоксалат, в какой-либо спиртовой промывочной колонне.

Как описано выше, реакционный поток, выходящий из реактора сочетания, в уровне техники зачастую подвергают конденсации. На этой стадии происходит частичное выделение диметилоксалата, а остальной диметилоксалат направляют на последующие участки для дальнейшего выделения и очистки. Однако в указанном способе диметилоксалат легко кристаллизуется в оборудовании или трубопроводе. Кроме того, конденсированный диметилоксалат имеет невысокую чистоту. Помимо этого, в большинстве случаев реакционный поток, выходящий из реактора сочетания, в уровне техники необходимо промывать спиртом, для чего требуется большое количество метанола.

Однако в способе получения диметилоксалата согласно настоящему описанию газофазный поток из реактора сочетания поступает непосредственно в колонну выделения диметилоксалата, где подвергается выделению без охлаждения. Кроме того, в способе согласно настоящему описанию отсутствует стадия промывания спиртом. Это не только исключает риск кристаллизации и осаждения диметилоксалата, но и упрощает технологическое оборудование и стадии.

Катализатор на основе металла платиновой группы, используемый в способе согласно настоящему описанию, известен в данной области техники и может быть любым подходящим катализатором, используемым в каталитических реакциях между монооксидом углерода и метилнитритом для получения диметилоксалата.

В соответствии со способом, представленным в настоящем изобретении, продукт диметилоксалат, полученный на стадии b), обычно имеет чистоту более 99,85%.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, колонна выделения диметилоксалата содержит: абсорбционную и ректификационную секцию, которая расположена между отверстием для входа потока, содержащего метанол, и отверстием для входа газофазного потока, содержащего диметилоксалат, и оснащена тарелкой или наполнителем колонны; и отпарную секцию, которая расположена между отверстием для входа газофазного потока, содержащего диметилоксалат, и нижней частью (кубом) колонны и оснащена тарелкой или наполнителем колонны.

Предпочтительно, отношение высот абсорбционной и ректификационной секции к отпарной секции составляет от 0,2:1 до 5:1, более предпочтительно от 0,5:1 до 3:1. Более предпочтительно, отношение высот абсорбционной и ректификационной секции к отпарной секции составляет от 1:1 до 2:1. Испытания показали, что вышеупомянутые диапазоны отношений высот обеспечивают возможность улучшенной абсорбции и разделения диметилоксалата и метанола.

В предпочтительном варианте реализации настоящего изобретения верхняя часть колонны выделения диметилоксалата имеет температуру в диапазоне от 0°С до 60°С, предпочтительно от 25°С до 45°С и давление в диапазоне от 0,1 МПа до 0,3 МПа, предпочтительно от 0,15 МПа до 0,2 МПа. И предпочтительно, нижняя часть колонны выделения диметилоксалата имеет температуру в диапазоне от 161°С до 210°С, предпочтительно от 176°С до 195°С и давление в диапазоне от 0,1 МПа до 0,35 МПа, предпочтительно от 0,12 МПа до 0,24 МПа.

В тексте настоящего описания указанные значения давления представляют собой значения абсолютного давления.

В соответствии со способом получения диметилоксалата согласно настоящему описанию, наполнитель может быть структурирован или уложен насыпью, а тарелка колонны может быть в форме балластной клапанной тарелки, ситчатой тарелки, тарелки перекрестного типа, колпачковой тарелки или тарелки Тормана.

Предпочтительно, отпарная секция имеет число теоретических тарелок в диапазоне от 5 до 40.

В соответствии с настоящим описанием, условия эксплуатации реактора сочетания включают температуру реакции в диапазоне от 50°С до 200°С, предпочтительно от 60°С до 180°С и давление в диапазоне от 0,1 МПа до 2,0 МПа, предпочтительно от 0,1 МПа до 1,0 МПа.

Предпочтительно, на трубопроводе, расположенном между реактором сочетания и колонной выделения диметилоксалата, обеспечивают обогрев.

Предпочтительно, на выпускной трубе, расположенной в нижней части колонны выделения диметилоксалата, обеспечивают обогрев.

В способе получения диметилоксалата, представленном в настоящем изобретении, для синтеза диметилоксалата первоначально используют монооксид углерода. Газообразные сырьевые материалы, содержащие монооксид углерода и метилнитрат, подают в реактор, наполненный твердым катализатором на основе металла платиновой группы, для осуществления газофазных каталитических реакций.

Реактор сочетания может быть предпочтительно выбран из трубчатого реактора с неподвижным слоем, который выполнен с возможностью циркуляции горячей воды для отвода тепла и получения пара в качестве побочного продукта.

Перед подачей газообразных сырьевых материалов в реактор, их обычно разбавляют инертными газами, такими как азот или диоксид углерода. Концентрация метилнитрита в газообразных сырьевых материалах варьируется в относительно широком диапазоне. Однако для достижения подходящей скорости реакции концентрация метилнитрита в газообразных исходных материалах не должна быть ниже 3 об.% и предпочтительно должна находиться в диапазоне от 5 об.% до 30 об.%. Концентрация монооксида углерода в газообразных сырьевых материалах также может варьироваться в относительно широком диапазоне, обычно в диапазоне от 10 об.% до 90 об.%. Реакция может быть проведена при относительно низкой температуре и относительно низком давлении. Время пребывания газофазных реагентов в слое катализатора, как правило, составляет не более 12 с, обычно в диапазоне от 0,2 с до 6 с.

В способе получения диметилоксалата согласно настоящему описанию вторая стадия представляет собой выделение диметилоксалата. На этой стадии продукт реакции на выходе из реактора сочетания без охлаждения поступает непосредственно в колонну выделения диметилоксалата в ее промежуточной секции, в которой обеспечена возможность противоточного контакта продукта реакции с метанолом, поступающим в колонну в верхней ее части, с образованием неочищенного метанола и неконденсируемых газов в верхней части колонны и продукта диметилоксалата в нижней части колонны.

Между отверстием для входа потока, содержащего метанол, и отверстием для входа потока, содержащего продукт реакции сочетания, обеспечена секция абсорбции и ректификации, которая содержит тарелку или наполнитель колонны, предпочтительно высокоэффективный структурированный или уложенный насыпью наполнитель низкого сопротивления. Секция абсорбции одновременно действует как ректификационная секция. Секция между отверстием для входа потока, содержащего метилоксалат, и нижней частью колонны представляет собой отпарную секцию, которая может быть в форме балластной клапанной тарелки, ситчатой тарелки, тарелки перекрестного типа, колпачковой тарелки или тарелки Тормана, или может быть наполнителем.

После конденсации в верхней части колонны выделения диметилоксалата неконденсированный газ подлежит последующей очистки, а конденсированную жидкость частично выгружают в качестве неочищенного метанольного продукта для последующей обработки и частично возвращают в цикл и смешивают с сырьевым метанолом с получением потока, содержащего метанол, который подают в колонну выделения диметилоксалата.

Трубопровод из выпускного отверстия реактора сочетания в колонну выделения диметилоксалата, а также выпускная труба, расположенная в нижней части колонны выделения диметилоксалата, предпочтительно имеют обогрев, предпочтительно, при помощи пара, горячей воды, электричества и т.п.для предотвращения кристаллизации диметилоксалата в оборудовании или в трубопроводах.

При использовании способа получения диметилоксалата, представленного в настоящем изобретении, нет необходимости в устройствах охлаждения и промывания спиртом, а абсорбция продукта сочетания в охлаждающем устройстве и ректификация продукта сочетания в дистилляционном устройства в предшествующем уровне техники могут быть выполнены в одной колонне выделения диметилоксалата, что обеспечивает уменьшение расхода энергии и упрощение устройств. Кроме того, может быть предотвращена кристаллизация диметилоксалата в охлаждающем устройстве, что обеспечивает увеличение выхода диметилоксалата. Помимо этого могут быть сэкономлены инвестиции в оборудование и занимаемая площадь. В то же время упрощение технологических стадии обеспечивает значительно снижение затрат на обогрев. При использовании способа получения диметилоксалата согласно настоящему описанию, выход диметилоксалата может достигать значений более 99,5% при значительном снижении потребления энергии системы выделения диметилоксалата, что представляет собой весьма значительный технический эффект.

В соответствии со вторым аспектом настоящего изобретения представлен способ получения диметилоксалата и, в качестве побочного продукта -диметилкарбоната, включающий следующие стадии:

стадию а): подачу в реактор сочетания реакционного материала, содержащего монооксид углерода и метилнитрит, который взаимодействует в присутствии катализатора на основе металла платиновой группы с образованием газофазного потока, содержащего диметилоксалат и диметилкарбонат;

стадию b): подачу газофазного потока, содержащего диметилоксалат и диметилкарбонат, в колонну выделения сложного эфира и обеспечение возможности противоточного контакта газофазного потока, содержащего диметилоксалат и диметилкарбонат, с потоком, содержащим метанол, поступающим в колонну выделения сложного эфира в верхней ее части, и потоком экстрагирующего агента, содержащим диметилоксалат и поступающим в колонну выделения сложного эфира в ее промежуточной секции, с получением неочищенного метанола в верхней части колонны и смеси, содержащей диметилоксалат и диметилкарбонат, в нижней части колонны; и

стадию с): подачу указанной смеси в колонну очистки диметилоксалата с получением продукта диметилкарбоната в верхней части очистной колонны и продукта диметилоксалата в нижней части очистной колонны,

причем газофазный поток, содержащий диметилоксалат и диметилкарбонат, не охлаждают перед подачей в колонну выделения диметилоксалата.

Колонна выделения сложного эфира относится к колонне выделения, в нижней части которого получают диметилоксалат и диметилкарбонат.

Предпочтительно, газофазный поток, содержащий диметилоксалат и диметилкарбонат, не пропускают через спиртовую промывочную колонну перед его подачей в колонну выделения сложного эфира. То есть нет необходимости в промывании спиртом газофазного потока, содержащего диметилоксалат и диметилкарбоната, в какой-либо спиртовой промывочной колонне.

В соответствии с предпочтительным вариантом реализации настоящего изобретения колонна выделения сложного эфира содержит: абсорбционную секцию, которая расположена между отверстием для входа потока экстрагирующего агента и отверстием для входа потока, содержащего метанол, и содержит тарелку или наполнитель колонну; экстракционную секцию, которая расположена между отверстием для входа газофазного потока и отверстием для входа потока экстрагирующего агента и содержит тарелку или наполнитель колонны; и отпарную секцию, которая расположена между отверстием для входа газофазного потока и нижней частью колонны выделения сложного эфира и содержит тарелку или наполнитель колонны.

Газофазный продукт из реактора сочетания подают в колонну выделения сложного эфира между ее экстракционной секцией и отпарной секцией, затем он движется вверх в экстракционную секцию и вступает в противоточный контакт с жидкофазным диметилоксалатом, двигающимся вниз. Жидкая фаза в нижней части экстракционной секции двигается вниз в отпарную секцию и отделяется в ней с образованием смеси диметилоксалата и диметилкарбоната в нижней части колонны. Газофазный поток в верхней части экстракционной секции после контакта с экстрагирующим агентом двигается вверх в абсорбционную секцию и вступает в противоточный контакт с потоком метанола, двигающимся вниз из верхней части колонны выделения сложного эфира. Затем поток метанола абсорбирует диметилоксалат, содержащийся в газовой фазе. Таким образом, газофазный поток, по существу, не содержащий диметилоксалата или диметилкарбоната, полученный в верхней части колонны выделения сложного эфира, может быть возвращен в установку окисления и эстерификации для регенерации метилнитрита.

Предпочтительно, отношение высот абсорбционной секции к экстракционной секции составляет от 1:0,5 до 1:5, предпочтительно от 1:1,5 до 1:3,5.

Предпочтительно, отношение высот абсорбционной секции к отпарной секции составляет от 1:0,2 до 1:5, предпочтительно от 1:1 до 1:2.

Таким же образом, наполнитель, используемый в колонне выделения сложного эфира, может быть структурирован или уложен насыпью, а тарелка колонны может быть в форме балластной клапанной тарелки, ситчатой тарелки, тарелки перекрестного типа, колпачковой тарелки или тарелки Тормана.

Предпочтительно, отпарная секция имеет число теоретических тарелок в диапазоне от 5 до 40, более предпочтительно от 10 до 25. В уровне техники в качестве абсорбционного агента в колонне выделения диметилоксалата использовали только метанол. Однако колонна выделения сложного эфира согласно настоящему описанию дополнена экстракционной секцией, в которой диметилоксалат действует не только в качестве экстрагирующего агента для разделения диметилкарбоната и метанола, но и в качестве абсорбционного агента для абсорбции газофазного диметилоксалата. Добавление диметилоксалата в качестве абсорбционного агента обеспечивает возможность уменьшения количества используемого метанола и в то же время обеспечивает, по существу, полную абсорбцию диметилкарбоната и диметилоксалата, которые содержатся в газофазном продукте реактора сочетания. Таким образом, жидкость, полученная в нижней части колонны выделения сложного эфира, не содержит метанола. Это может обеспечивать снижение расхода энергии и потери метанола в следующей разделительной системе.

Согласно настоящему описанию, 50-90%, предпочтительно 60-85% и более предпочтительно 60-70% продукта диметилоксалата, полученного на стадии с), возвращают в колонну выделения сложного эфира в качестве экстрагирующего агента. Предпочтительно, температура экстрагирующего агента составляет от 55°С до 210°С, более предпочтительно от 60°С до 150°С. Диметилоксалат, используемый в качестве экстрагирующего агента, перед подачей в колонну выделения сложного эфира охлаждают до указанных выше диапазонов температур. Низкая температура благоприятна для уменьшения количества диметилоксалата, используемого в качестве экстрагирующего агента. Однако поскольку температура замерзания диметилоксалата при атмосферном давлении равна 54°С, то слишком низкая его температура приводит к риску закупоривания трубопровода кристаллизованным диметилоксалатом.

В ходе испытаний настоящего изобретения исследовали влияние концентрации диметилоксалата в экстрагирующем агенте на летучесть метанола относительно диметилкарбоната. Было обнаружено, что в способе согласно настоящему описанию жидкая фаза в экстракционной секции колонны выделения сложного эфира имеет концентрацию диметилоксалата, равную или более 20 мол. %, например, 20-90%. В пределах указанных выше диапазонов можно избежать азеотропной точки метанола и диметилкарбоната, поэтому их можно легко отделить друг от друга. Молярная концентрация диметилоксалата в жидкой фазе в экстракционной секции колонны выделения сложного эфира может быть отрегулирована путем регулирования потока экстрагирующего агента и регулирования скорости потока, содержащего метанол, добавляемого в верхней части колонны.

В соответствии с предпочтительным вариантом реализации настоящего изобретения верхняя часть колонны выделения сложного эфира имеет рабочее давление в диапазоне от 0,1 МПа до 0,4 МПа, предпочтительно от 0,11 МПа до 0,25 МПа и температуру в диапазоне от 0°С до 60°С, предпочтительно от 20°С до 40°С.Слишком высокое рабочее давление в колонне выделения сложного эфира неприемлемо, поскольку более высокое давление в колонне приводит к более высокой температуре в нижней части колонны, что неблагоприятно для стабильности диметилоксалата в нижней части колонны. Однако в верхней части колонны выделения сложного эфира эксплуатация при положительном давлении является предпочтительной, поскольку ее рабочее давление ограничено системой рециркуляции газа.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, объемное отношение потока, содержащего метанол, к потоку экстрагирующего агента, подаваемого в колонну выделения сложного эфира, составляет от 1:1 до 1:5, предпочтительно от 1:1 до 1:3.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, колонна очистки диметилоксалата имеет рабочее давление в диапазоне от 0 МПа до 0,3 МПа, предпочтительно от 0,1 МПа до 0,2 МПа и температуру в верхней ее части в диапазоне от 20°С до 130°С, предпочтительно от 80°С до 110°С.

Предпочтительно, колонна очистки диметилоксалата имеет число теоретических тарелок в диапазоне от 10 до 60, предпочтительно от 25 до 50 и флегмовое число в диапазоне от 2 до 200, предпочтительно от 5 до 50.

В качестве потока реагентов, используемого в способе согласно настоящему описанию, используют реакционный материал, который содержит 5-40 мол. % монооксида углерода, 5-30 мол. % метилнитрита, 1-10 мол. % монооксида азота, 0,1-10 мол. % метанола и инертные газы, такие как азот, которые составляют остальную часть. Предпочтительно, газофазный материал, поступающий в реактор сочетания, содержит 10-30 мол. % монооксида углерода, 5-20 мол. % метилнитрита, 2-8 мол. % монооксида азота, 1-8 мол. % метанола, а остальное составляет азот. Метилнитрит может быть обеспечен при помощи устройства окисления и эстерификации.

Предпочтительно, температура реакции в реакторе сочетания составляет от 90°С до 150°С, а реакционное давление в нем составляет от 0,1 МПа до 1 МПа. Предпочтительно, температура реакции в реакторе сочетания составляет от ПО°С до 130°С, а реакционное давление в нем составляет от 0,2 МПа до 0,5 МПа. В способах согласно двум аспектам настоящего изобретения условия реакции в реакторах сочетания могут быть одинаковыми. Из-за высокой экзотермичности реакций сочетания более высокая концентрация метилнитрата приводит к более интенсивным реакциям. С одной стороны, если теплота реакции не может быть эффективно отведена, это обусловит повышение температуры в реакторе. С другой стороны, слишком низкая концентрация метилнитрита в реакторе обусловит повышение концентрации в нем внутренних газов, повышая, таким образом, расход энергии системой. Более того, наличие монооксида азота будет ограничивать скорость реакций сочетания. Следовательно, слишком высокая концентрация монооксида азота в реакторе сочетания неблагоприятна. Однако концентрация монооксида азота коррелирует с реакцией оксиления и эстерификации и, следовательно, ее следует поддерживать в избытке для обеспечения полноты протекания реакции кислорода. Поскольку для регенерации метилнитрита в реакторе окисления и эстерификации необходим метанол, то газофазный поток, выходящий из реактора окисления и эстерификации и поступающий в реактор сочетания, содержит метанол в количестве, обеспечивающем возможность равновесного состояния газа и жидкости. Хотя метанол может быть неблагоприятным для реакций сочетания, охлаждение продукта регенерации метилнитрита до более низкой температуры для снижения количества метанола, содержащегося в реакторе сочетания, неизбежно приведет к увеличению расхода энергии системой.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, реактор сочетания выбран в форме трубчатого реактора с неподвижным слоем. Реакционные материалы пропускают по трубам, а поток воды при температуре насыщения - между и вдоль труб. Реакция сочетания монооксида углерода при получении диметилоксалата представляет собой реакцию с большим экзотермическим эффектом. Теплота реакции может быть эффективно отведена при помощи трубчатого реактора с неподвижным слоем. Кроме того, при испарении воды при температуре насыщения также происходит поглощение большого количества теплоты с одновременным образованием пара низкого давления в качестве побочного продукта. Следовательно, может быть уменьшено количество циркулирующей воды, а температуру воды можно поддерживать постоянной. В то же время, кипящая вода может обеспечивать относительно большой коэффициент теплопередачи и эффективное удаление теплоты реакции.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, колонна выделения сложного эфира содержит ребойлер в нижней части и конденсатор в верхней части. При помощи конденсатора в верхней части может быть снижено количество дополнительного метанола, поступающего извне и используемого для абсорбции, тогда как ребойлер в нижней части может обеспечивать удаление метанола, содержащегося в жидком потоке в нижней части экстракционной секции. Таким образом, можно избежать получения метанола, сливаемого вместе с диметилкарбонатом, что в противном случае приводит к потере метанола.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, жидкость в нижней части колонны выделения сложного эфира содержит 0,05-5%, предпочтительно 0,1-3% диметилкарбоната, а остальное представляет собой, в основном, метилоксалат.

В способе, представленном в соответствии со вторым аспектом настоящего изобретения, абсорбционная секция колонны выделения сложного эфира, используемая для абсорбции газофазного диметилоксалата, одновременно может быть использована также в качестве ректификационной секции, что ограничивает движение диметилоксалата в верхнюю часть колонны. Экстракционная секция играет также роль абсорбционной секции, в которой жидкофазный диметилоксалат сначала абсорбирует газофазный диметилоксалат и диметилкарбонат, которые содержатся в промывочной газовой фазе. Это может значительно снижать количество метанола, абсорбционного агента, используемого в абсорбционной секции. При снижении количества используемого метанола может быть снижена нагрузка на ребойлер и конденсатор.

В способе получения диметилоксалата и, в качестве побочного продукта - диметилкарбоната, представленном в настоящем изобретении, может быть исключено охлаждающее устройство и устройство промывания спиртом. А абсорбция продуктов сочетания в охлаждающем устройстве и ректификация продуктов сочетания в дистилляционном устройстве, известные в уровне техники, могут быть завершены в одной колонне выделения сложного эфира, что обеспечивает снижение расхода энергии и упрощение устройств. Помимо этого, может быть предотвращена кристаллизация диметилоксалата в охлаждающем устройстве, что обеспечивает увеличение выхода диметилоксалата. Кроме того, могут быть снижены инвестиции в оборудование и занимаемая площадь. В то же время, упрощение технологических стадии также обеспечивает снижение затрат при сохранении теплоты. В то же время, жидкофазный диметилоксалат, используемый в качестве экстрагирующего агента и циркулирующий в системе, нарушает азеотропный баланс между метанолом и диметилкарбонатом и, таким образом, облегчает отделение метанола от диметилкарбоната. Затем диметилоксалат и диметилкарбонат могут быть отделены друг от друга, таким образом, не только снижая расход энергии при выделении диметилкарбоната, но и обеспечивая получение продуктов диметилоксалата и диметилкарбоната с необходимой степенью чистоты. Помимо этого, поскольку диметилкарбонат отделен от метанола, то метанол, выходящий из колонны выделения, может быть затем использован, не будучи ухудшенным возможным накоплением диметилкарбоната.

При использовании описанного технического решения для получения диметилоксалата и, в качестве побочного продукта - диметилкарбоната, степень выделения диметилоксалата может превышать 99,5%, а степень удаления диметилкарбоната достигает значений более 99% при значительном снижении количества потребляемого пара при выделении диметилкарбоната, и эти достижения представляют собой преимущественные технические эффекты.

Краткое описание графических материалов

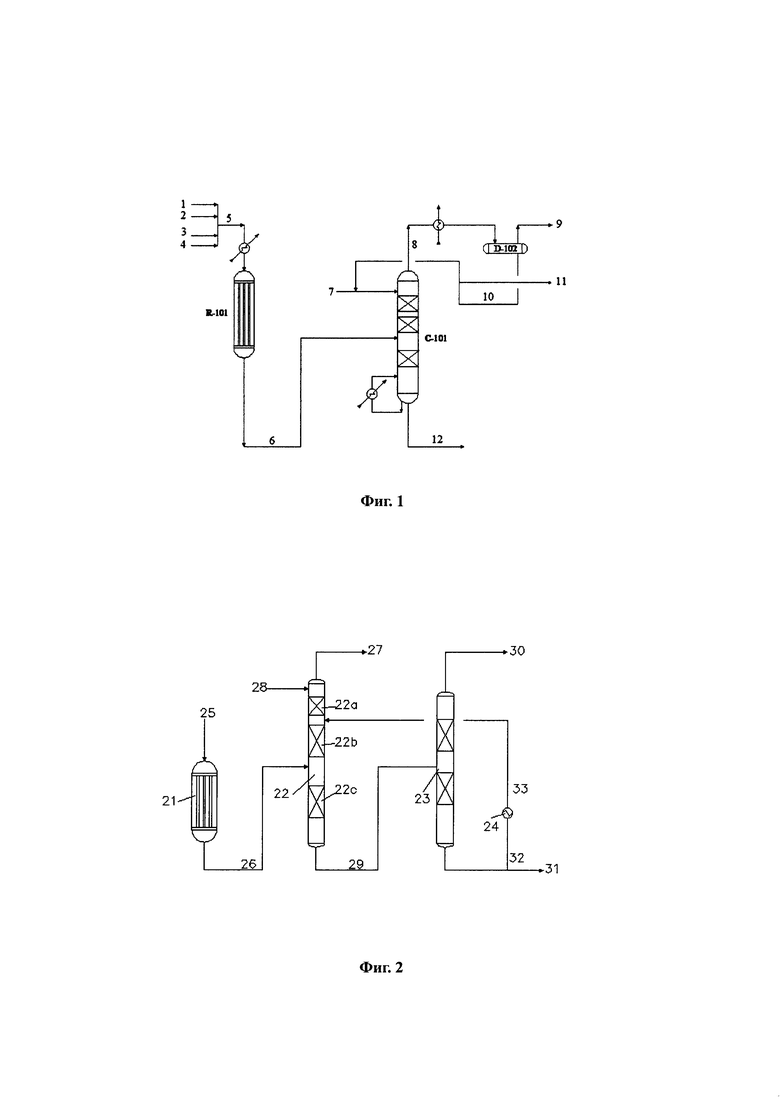

На фиг. 1 схематически изображена технологическая схема способа получения диметилоксалата в соответствии с настоящим описанием;

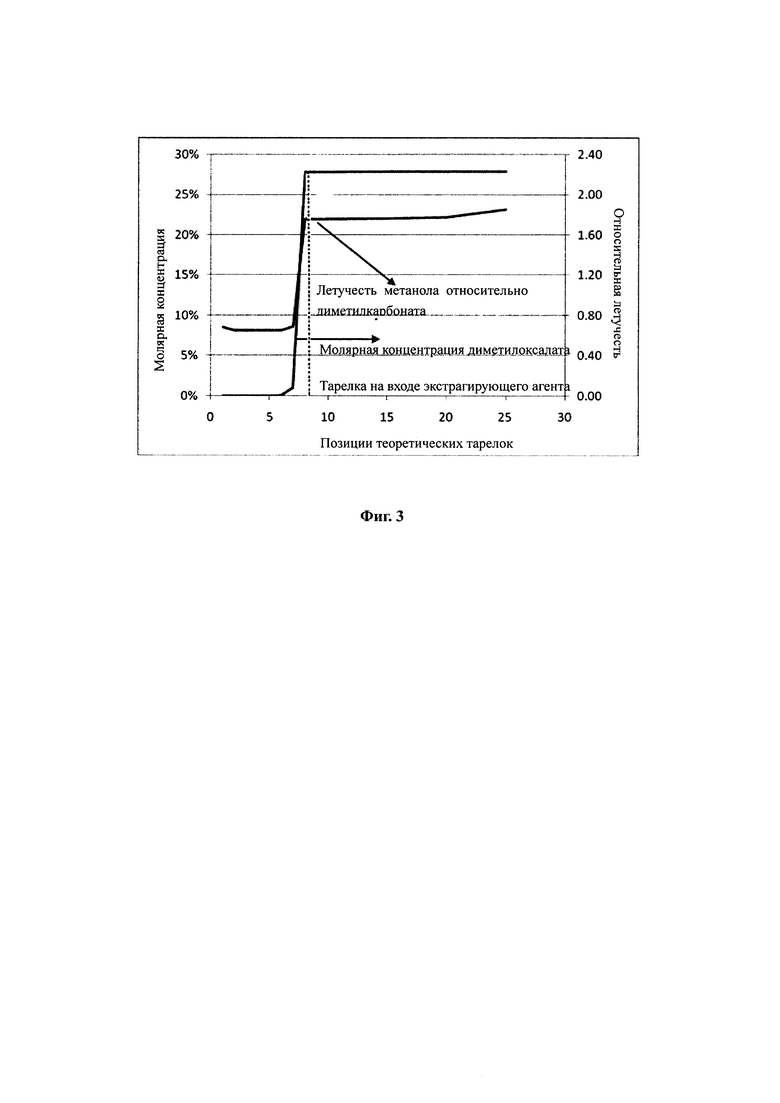

На фиг. 2 схематически изображена технологическая схема способа получения диметилоксалата и, в качестве побочного продукта -диметилкарбоната, в соответствии с настоящим описанием; и

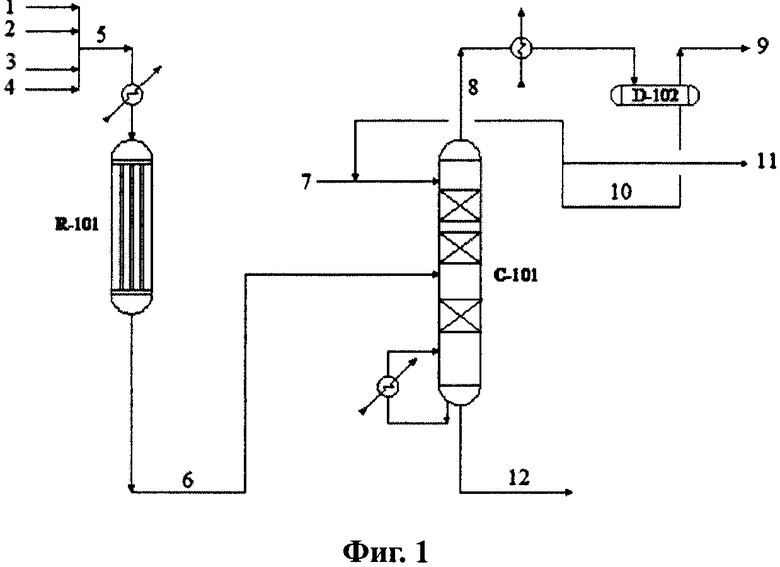

На фиг. 3 представлены кривые распределения концентрации диметилоксалата и летучести метанола относительно диметилкарбоната в колонне выделения сложного эфира.

Подробное описание вариантов реализации изобретения

Настоящее изобретение описано далее при помощи примеров со ссылкой на сопровождающие чертежи. Следует понимать, что границы объема настоящего изобретения не ограничиваются ими.

Как показано на фиг. 1, сырьевой азот 1, сырьевой монооксид углерода 2, сырьевой метанол 3 и сырьевой метилнитрит 4 смешивают, предварительно нагревают, а затем подают в реактор R-101 сочетания для осуществления реакции сочетания. После реакции сочетания поток 6 материала, выгруженный из реактора сочетания в качестве продукта реакции, напрямую подают в колонну выделения диметилоксалата в ее промежуточной секции. Метанол 7 в качестве абсорбирующего агента и орошающую фракцию 10 колонны выделения диметилоксалата смешивают друг с другом с получением потока, содержащего метанол, который подают в колонну выделения диметилоксалата в верхней ее части. В секции абсорбции и ректификации колонны выделения диметилоксалата обеспечивают возможность противоточного контакта и, следовательно, взаимодействия потока 6 материала и потока, содержащего метанол. Жидкая фаза, абсорбировавшая диметилоксалат, содержащийся в потоке 6 материала, двигается вниз и поступает в отпарную секцию, где выделяется диметилоксалат, с образованием продукта 12 диметилоксалата, который сливают в нижней части колонны. Газ 8 в верхней части колонны выделения диметилоксалата конденсируют при помощи конденсатора, расположенного в верхней части колонны выделения диметилоксалата, где неконденсированный газ 9 подвергают последующей очистке, тогда как неочищенный продукт 11 метанола частично сливают и частично используют в качестве орошающей фракции 10 колонны выделения диметилоксалата. Трубопроводы для потоков 6 и 12 обогревают для предотвращения кристаллизации диметилоксалата в оборудовании или трубопроводе.

Как показано на фиг. 2, газофазный исходный материал, содержащий монооксид углерода и метилнитрит, поступает в реактор 21 сочетания по трубопроводу 25. Материал, выгружаемый из реактора сочетания, поступает в колонну 22 выделения сложного эфира в ее промежуточной секции между экстракционной секцией 22b и отпарной секцией 22с по трубопроводу 26, при этом между указанным материалом и диметилоксалатом, который поступает в верхней части экстракционной секции 22b колонны выделения сложного эфира по трубопроводу 33 и двигается вниз, обеспечена возможность противоточного контакта. Таким образом, в нижней части экстракционной секции 22b колонны выделения сложного эфира получают поток, который попадает в отпарную секцию 22с колонны выделения сложного эфира. После осуществления отгонки в отпарной секции 22с в нижней части отпарной секции 22с колонны выделения сложного эфира получают жидкую смесь диметилоксалата и диметилкарбоната. Жидкая смесь поступает в колонну очистки 23 по трубопроводу 29. Газофазный поток, полученный в верхней части экстракционной секции 22b, входит в противоточный контакт с потоком метанола, входящим в верхней части абсорбционной секции 22а колонны выделения сложного эфира по трубопроводу 28 и двигающимся вниз, при этом поток метанола дополнительно абсорбирует диметилоксалат, содержащийся в газофазном потоке. Таким образом, газофазный поток в трубопроводе 27, по существу, не содержащий диметилоксалата или диметилкарбоната, полученный в верхней части колонны выделения сложного эфира, поступает в реактор окисления и эстерификации для регенерации метилнитрита.

Диметилкарбонат, выделенный в верхней части колонны 23 очистки диметилоксалата, сливают по трубопроводу 30. В нижней части колонны очистки 23 получают диметилкарбонат высокой чистоты, причем поток диметилоксалата частично поступает в конденсатор диметилоксалата по трубопроводу 32, конденсируется в нем, а затем его возвращают в колонну 22 выделения сложного эфира в качестве экстрагирующего агента, а остальную часть диметилоксалата сливают по трубопроводу 31.

Пример 1

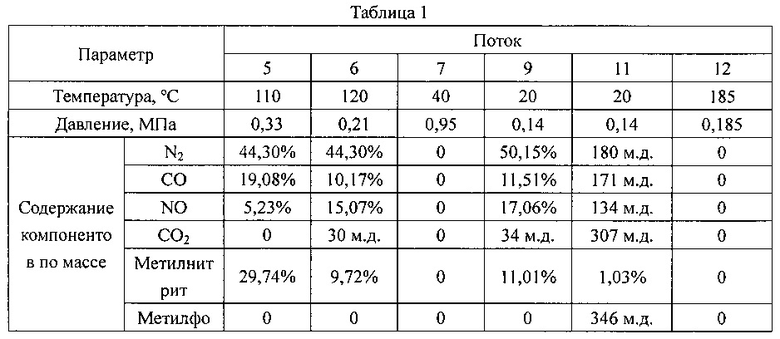

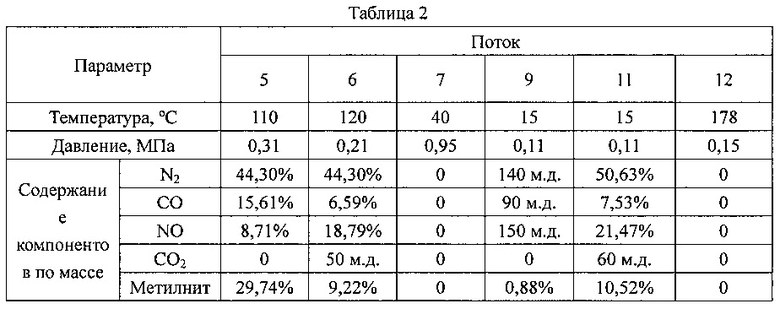

Сырьевой азот 1, сырьевой монооксид углерода 2, сырьевой метанол 3 и сырьевой метилнитрит 4 смешали, предварительно нагрели, а затем подали в реактор R-101 сочетания со скоростью потока 30 т/ч для осуществления реакции сочетания. После реакции сочетания поток 6 материала, выгруженный из реактора сочетания в качестве продукта реакции, напрямую подали в колонну выделения диметилоксалата в ее промежуточной секции. Метанол 7 со скоростью потока 20 т/ч, после его смешивания с орошающей фракцией 10 колонны выделения диметилоксалата, подали в колонну выделения диметилоксалата в верхней ее части. Газ 8 в верхней части колонны конденсировали в конденсаторе, расположенном в верхней части колонны выделения диметилоксалата, где неконденсированный газ 9 подвергли последующей очистке, а неочищенный продукт 11 метанола слили. Продукт 12 диметилоксалата слили в нижней части колонны. Выход диметилоксалата составил более 99,99%.

Высота уложенного насыпью наполнителя в колонне выделения диметилоксалата составила 10 м; число теоретических тарелок в отпарной секции составило 10; а отношение высот абсорбционной и ректификационной секции к отпарной секции составило 2:1. Рабочая температура в верхней части колонны составила 32°С, а рабочее давление в верхней части колонны составило 0,14 МПа; в то же время рабочая температура в нижней части колонны составила 185°С, а рабочее давление в нижней части колонны составило 0,185 МПа. Тепловая нагрузка ребойлера колонны составила 4,0435 МВт.

Состав сырьевых материалов, загруженных в реактор, и состав основных потоков представлены в Таблице 1.

Пример 2

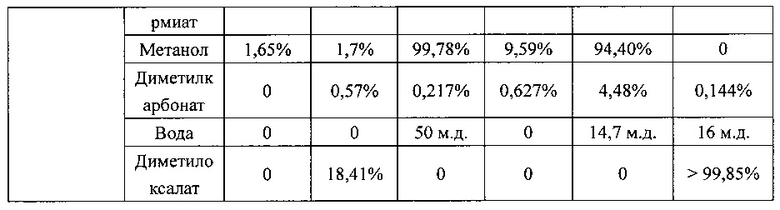

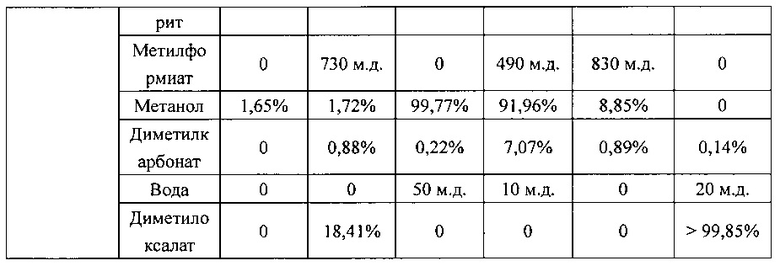

Повторили стадии Примера 1, за исключением того, что состав сырья и параметры эксплуатации колонн отличались от тех, которые использовали в Примере 1.

Высота уложенного насыпью наполнителя в абсорбционной и ректификационной секции колонны выделения диметилоксалата составила 15 м; число теоретических тарелок в отпарной секции составило 20; а отношение высот абсорбционной и ректификационной секции к отпарной секции составило 1,5:1. Рабочая температура в верхней части колонны составила 29°С, а рабочее давление в верхней части колонны составило 0,12 МПа; в то же время рабочая температура в нижней части колонны составила 178°С, а рабочее давление в нижней части колонны составило 0,15 МПа. Тепловая нагрузка ребойлера колонны составила 3,680 МВт. Выход диметилоксалата составил более 99,99%.

Состав основных потоков представлен в Таблице 2.

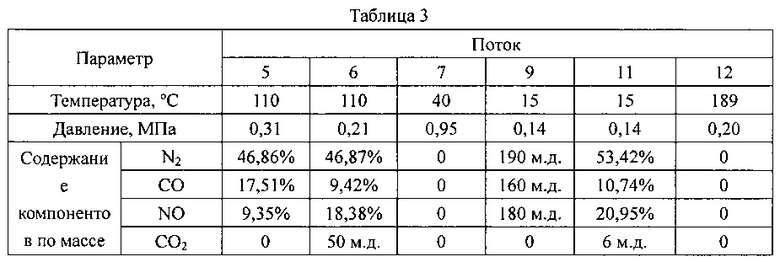

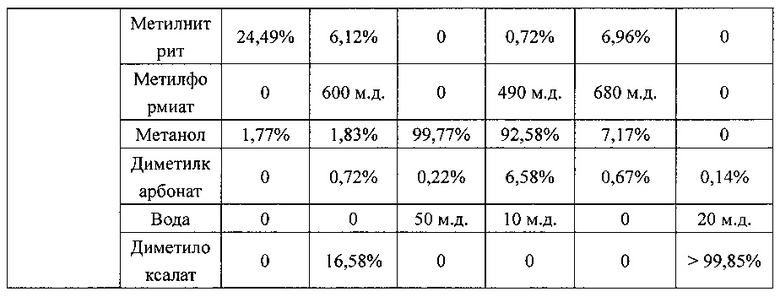

Пример 3

Повторили стадии Примера 1, за исключением того, что состав сырья и параметры эксплуатации колонн отличались от тех, которые использовали в Примере 1.

Высота уложенного насыпью наполнителя в абсорбционной и ректификационной секции колонны выделения диметилоксалата составила 20 м; число теоретических тарелок в отпарной секции составило 30; а отношение высот абсорбционной и ректификационной секции к отпарной секции составило 1,35:1. Рабочая температура в верхней части колонны составила 34°С, а рабочее давление в верхней части колонны составило 0,16 МПа; в то же время рабочая температура в нижней части колонны составила 187°С, а рабочее давление в нижней части колонны составило 0,2 МПа. Тепловая нагрузка ребойлера колонны составила 4,801 МВт. Выход диметилоксалата составил более 99,99%.

Состав основных потоков представлен в Таблице 3.

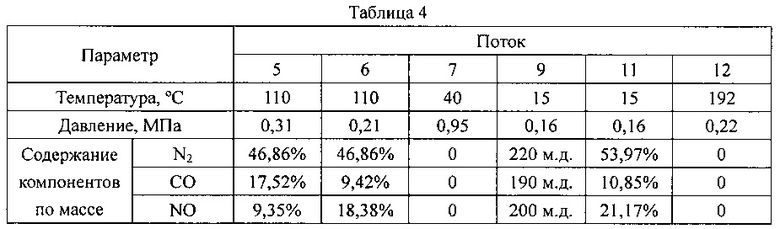

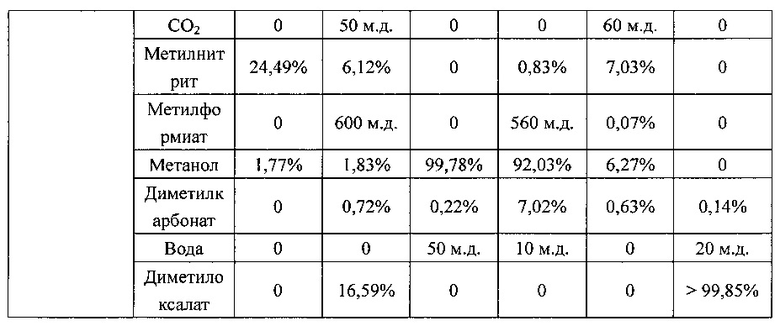

Пример 4

Повторили стадии Примера 1, за исключением того, что состав сырья и параметры эксплуатации колонн отличались от тех, которые использовали в Примере 1.

Высота уложенного насыпью наполнителя в абсорбционной и ректификационной секции колонны выделения диметилоксалата составила 25 м; число теоретических тарелок в отпарной секции составило 40; а отношение высот абсорбционной и ректификационной секции к отпарной секции составило 1,25:1. Рабочая температура в верхней части колонны составила 36°С, а рабочее давление в верхней части колонны составило 0,18 МПа; в то же время рабочая температура в нижней части колонны составила 192°С, а рабочее давление в нижней части колонны составило 0,22 МПа. Тепловая нагрузка ребойлера составила 4,769 МВт.Выход диметилоксалата составил более 99,99%.

Состав основных потоков представлен в Таблице 4.

Сравнительный пример 1

Использовали устройство, описанное в публикации CN 202643601U (полное содержание которой включено в настоящий документ посредством ссылки). Продукт реакции сочетания сначала охладили при помощи теплообменника, в котором конденсировалась часть диметилоксалата. Газовую фазу и жидкую фазу из теплообменника ввели в сепаратор газа и жидкости и в нижней части сепаратора газа и жидкости получили диметилоксалат, который может быть использован напрямую. Остальной диметилоксалат, содержащийся в неконденсированной газовой фазе, вышедшей из сепаратора газа и жидкости, направили в абсорбционную колонну для абсорбции метанолом. Полученную жидкость, вышедшую из абсорбционной колонны, окончательно разделили при помощи перегонки и получили диметилоксалат.

Смесь газа и жидкости охладили до 60-70°С в теплообменнике. Высота упакованного наполнителя в абсорбционной колонне составила 25 м. Количество метанола, использованного для абсорбции, было таким же, что и количество метанола, вошедшего в верхней части колонны выделения диметилоксалата согласно Примеру 4. Остальные условия описаны в CN 202643601 U. Число теоретических тарелок в очистной колонне диметилоксалата составило 40. Необходимая тепловая нагрузка ребойлера составила 11,849 МВт, что значительно выше тепловой нагрузки ребойлера в соответствии с Примером 4, т.е. 4,769 МВт.

Пример 5

Газофазное сырье, содержащее монооксид углерода и метилнитрит, подали в реактор 21 сочетания по трубопроводу 25, а продукт реакции сочетания подали в колонну 22 выделения сложного эфира в ее промежуточной секции, между экстракционной секцией 22b и отпарной секцией 22с, по трубопроводу 26 и привели в противоточный контакт с диметилоксалатом в качестве экстрагирующего агента, который поступает в верхней части экстракционной секции 22b колонны выделения сложного эфира и двигается вниз. Жидкий поток, полученный в нижней части экстракционной секции 22b колонны выделения сложного эфира, направили в отпарную секцию 22с колонны выделения сложного эфира, где после выполнения отгонки получили жидкую смесь диметилоксалата и диметилкарбоната в нижней части отпарной секции 22с. Жидкую смесь подали в колонну 23 очистки по трубопроводу 29. Газофазный поток, полученный в верхней части экстракционной секции 22b, привели в противоточный контакт с метанолом, входящим в верхней части абсорбционной секции 22а колонны выделения сложного эфира по трубопроводу 28 и двигающимся вниз, при этом поток метанола дополнительно абсорбировал диметилоксалат, содержащийся в газовой фазе. В результате газофазный поток в трубопроводе 27, по существу, не содержащий диметилоксалата или диметилкарбоната, полученный в верхней части колонны выделения сложного эфира, направили в реактор окисления и эстерификации для регенерации метилнитрита.

Диметилкарбонат, выделенный в верхней части колонны 23 очистки, слили по трубопроводу 30. В нижней части очистной колонны 23 получили диметилкарбонат высокой чистоты, причем поток диметилоксалата частично направили в конденсатор диметилоксалата (например, теплообменник) по трубопроводу 32, где он конденсировался, а затем его возвратили в колонну 22 выделения сложного эфира в качестве экстрагирующего агента, а остальную часть диметилоксалата слили по трубопроводу 31.

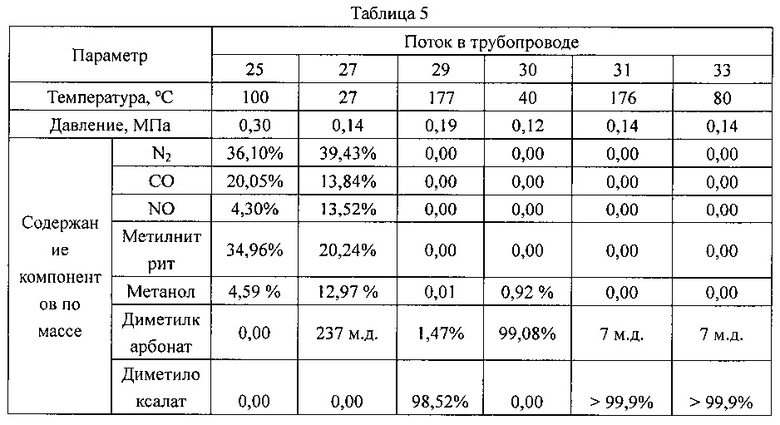

Температура в реакторе сочетания составила 120°С, а давление реакции составило 0,3 МПа.

Отношение абсорбционной секции колонны выделения сложного эфира к ее экстракционной секции составило 1:3, а число теоретических тарелок отпарной секции составило 10. Рабочее давление в колонне выделения сложного эфира составило 0,16 МПа. Рабочая температура в верхней части колонны составила 38°С, а рабочая температура в нижней части колонны составила 177°С. Объемное отношение потока экстрагирующего агента (диметилоксалата) к потоку абсорбирующего агента (метанола) составило 1,2:1.

Что касается колонны очистки диметилоксалата, то она имела число теоретических тарелок 40, флегмовое число 6, рабочее давление 0,12 МПа и рабочие температуры 95°С в верхней части и 176°С в нижней части. Отношение диметилоксалата, циркулирующего в качестве экстрагирующего агента, к сливаемому продукту диметилоксалату составило 1,3:1. Диметилоксалат в качестве экстрагирующего агента охлаждали до 80°С при помощи теплообменника.

В этом примере исследовали взаимосвязь между концентрацией диметилоксалата и летучестью метанола относительно диметилкарбоната в колонне выделения сложного эфира, результаты представлены на фиг. 3, которые показывают кривые распределения концентрации диметилоксалата и летучесть метанола относительно диметилкарбоната в колонне выделения сложного эфира. На фиг. 3 значения, указанные в позиции теоретических тарелок в порядке увеличения, представляют собой соответствующие числа теоретических тарелок, расположенных последовательно в направлении сверху вниз колонны выделения сложного эфира. В экстракционной секции, которая расположена под теоретическими тарелками отверстия для входа экстрагирующего агента, при увеличении концентрации диметилоксалата в жидкой фазе до 28 мол. %, т.е. в этом примере молярной концентрации диметилоксалата в экстракционной секции, диметилоксалат явно действовал в качестве экстрагирующего агента, так что летучесть метанола относительно диметилкарбоната увеличилась с 0,7, как в абсорбционной секции (над теоретическими тарелками отверстия для входа экстрагирующего агента), до 1,8, пройдя азеотропную точку, где летучесть метанола относительно диметилкарбоната равна 1. В этой точке метанол нельзя отделить от диметилкарбоната. Диметилкарбонат превратился из легкого компонента, который образует азеотропную смесь с метанолом, в тяжелый компонент и двигался в сторону нижней части колонны, тогда как метанол двигался в сторону верхней части колонны, поэтому диметилкарбонат можно легко отделить от метанола.

Степень извлечения диметилоксалата составила более 99,99%, а степень удаления диметилкарбоната составила 99,6%. Нагрузка ребойлеров в колонне выделения сложного эфира и в колонне очистки диметилоксалата составила 7,667 МВт и 1,256 МВт, соответственно.

Состав сырьевых материалов, загруженных в реактор, и состав потоков в трубопроводах представлены в Таблице 5.

Пример 6

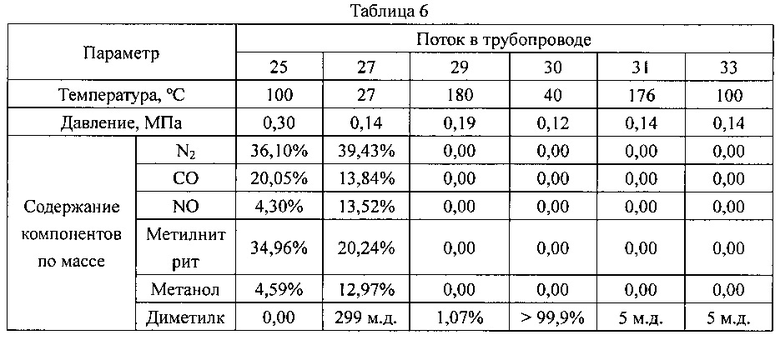

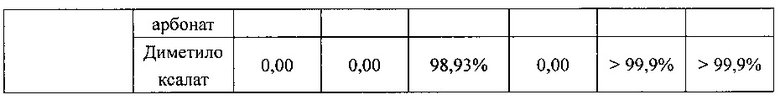

Использовали такие же стадии, как в Примере 5, но другие условия реакции и параметры колонн.

Температура реакции в реакторе сочетания составила 120°С, а давление реакции составило 0,3 МПа.

Отношение высот абсорбционной секции колонны выделения сложного эфира к ее экстракционной секции составило 1:1,5, а число теоретических тарелок отпарной секции составило 25. Рабочее давление в колонне выделения сложного эфира составило 0,16 МПа. Рабочая температура в верхней части колонны составила 38°С, а рабочая температура в нижней части колонны составила 180°С. Объемное отношение потока экстрагирующего агента (диметилоксалата) к потоку абсорбирующего агента (метанола) составило 2,2:1.

Что касается колонны очистки диметилоксалата, то она имела число теоретических тарелок 40, флегмовое число 8,5, рабочее давление 0,12 МПа и рабочие температуры 96°С в верхней части и 176°С в нижней части. Отношение диметилоксалата в качестве экстрагирующего агента к сливаемому продукту диметилоксалату составило 2,3:1. Диметилоксалат в качестве экстрагирующего агента охлаждали до 100°С при помощи теплообменника. Концентрация диметилоксалата в жидкой фазе в экстракционной секции колонны выделения сложного эфира составила 42 мол. %.

Степень извлечения диметилоксалата составила более 99,99%, а степень удаления диметилкарбоната составила 99,5%. Нагрузка ребойлеров в колонне выделения сложного эфира и в колонне очистки диметилоксалата составила 8,945 МВт и 1,543 МВт, соответственно.

Состав сырьевых материалов, загруженных в реактор, и состав потоков в трубопроводах представлены в Таблице 6.

Пример 7

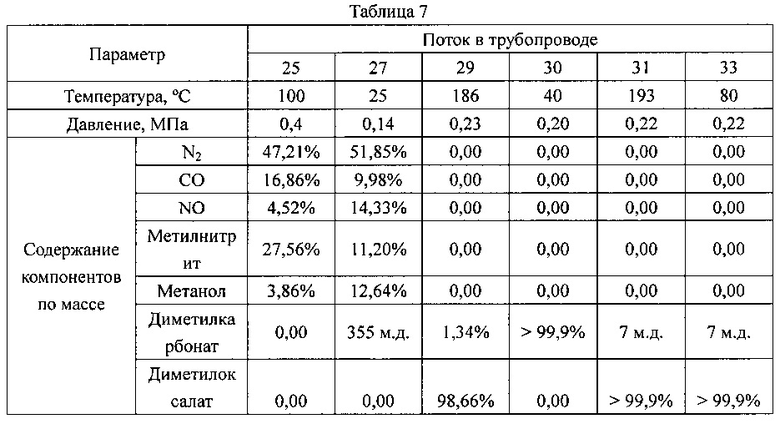

Использовали такие же стадии, как в Примере 5, но другой состав сырьевых материалов, условия реакции и параметры колонн.

Температура реакции в реакторе сочетания составила 130°С, а давление реакции составило 0,4 МПа.

Отношение абсорбционной секции колонны выделения сложного эфира к ее экстракционной секции составило 1:2, а число теоретических тарелок отпарной секции составило 15. Рабочее давление в колонне выделения сложного эфира составило 0,2 МПа. Рабочая температура в верхней части колонны составила 42°С, а рабочая температура в нижней части колонны составила 186°С.Объемное отношение потока экстрагирующего агента (диметилоксалата) к потоку абсорбирующего агента (метанола) составило 1,8:1.

Что касается колонны очистки диметилоксалата, то она имела число теоретических тарелок 30, флегмовое число 8,8, рабочее давление 0,20 МПа и рабочие температуры 113°С в верхней части и 193°С в нижней части. Отношение диметилоксалата в качестве экстрагирующего агента к сливаемому продукту диметилоксалату составило 1,9:1. Диметилоксалат в качестве экстрагирующего агента охлаждали до 60°С при помощи теплообменника. Концентрация диметилоксалата в жидкой фазе в экстракционной секции колонны выделения сложного эфира составила 36 мол. %.

Степень извлечения диметилоксалата составила более 99,99%, а степень удаления диметилкарбоната составила 99,5%. Нагрузка ребойлеров в колонне выделения сложного эфира и в колонне очистки диметилоксалата составила 9,459 МВт и 1,741 МВт, соответственно.

Состав сырьевых материалов, загруженных в реактор, и состав потоков в трубопроводах представлены в Таблице 7.

Сравнительный пример 2

Использовали такой же масштаб и условия реакции, как описаны выше в Примере 5, и устройство, описанное в публикации CN 101190884 А (полное содержание которой включено в настоящий документ посредством ссылки). Продукт реакции сочетания абсорбировали большим количеством метанола в спиртовой промывочной колонне с получением жидкости в нижней части колонны, содержащей 40 масс.% метанола, 1,1 масс.% диметилкарбоната и 58,9 масс.% диметилоксалата. Колонна выделения спирта имела общее число теоретических тарелок 80, нагрузка на ребойлер составила 28,134 МВт. Колонна выделения сложного эфира имела такое же число теоретических тарелок, как в Примере 5, а нагрузка на ребойлер составила 1,872 МВт. Указанные нагрузки ребойлеров были явно выше, чем нагрузки ребойлеров в колонне выделения сложного эфира и в колонне очистки диметилоксалата в Примере 5 настоящего изобретения.

Кроме того, инвестиции в оборудование согласно CN 101190884 А больше, чем инвестиции в оборудование для осуществления способа в соответствии с настоящим описанием.

Несмотря на то, что настоящее описание было описано в подробностях, специалистам в данной области техники понятны модификации в пределах общей идеи и границ объема настоящего изобретения. Кроме того, следует понимать, что различные аспекты и части различных конкретных вариантов реализации изобретения, упомянутых в настоящем описании, а также различные перечисленные особенности могут быть комбинированы или частично или полностью заменены друг другом. Кроме того, специалистам в данной области техники понятно, что представленное выше описание является лишь иллюстративными вариантами осуществления настоящего изобретения, но оно не предназначено для ограничения настоящего изобретения.

Список условных обозначений

R-101. реактор сочетания;

С-101. колонна выделения диметилоксалата;

D-102. бак для орошающей фракции колонны выделения диметилоксалата;

1. сырьевой азот;

2. сырьевой монооксид углерода;

3. сырьевой метанол;

4. сырьевой метилнитрит;

5. подача материала в реактор сочетания;

6. поток материала, выходящий из реактора сочетания;

7. сырьевой метанол как абсорбирующий агент;

8. газ из верхней части колонны выделения диметилоксалата;

9. неконденсированный газ из верхней части колонны выделения диметилоксалата;

10. жидкая орошающая фракция колонны выделения диметилоксалата;

11. неочищенный продукт метанол;

12. жидкий поток из нижней части колонны выделения диметилоксалата (продукт диметилоксалат);

21. реактор сочетания;

22. колонна выделения сложного эфира;

22а. абсорбционная секция;

22b. экстракционная секция;

22с. отпарная секция;

23. колонна очистки диметилоксалата;

24. конденсатор диметилоксалата;

25. трубопровод подачи материала в реактор сочетания;

26. трубопровод выхода материала из реактора сочетания;

27. трубопровод для газовой фазы в верхней части колонны выделения сложного эфира;

28. трубопровод подачи метанола;

29. трубопровод для жидкой фазы в нижней части колонны выделения сложного эфира;

30. трубопровод для диметилкарбоната в верхней части колонны очистки диметилоксалата;

31. трубопровод выхода продукта диметилоксалата;

32. трубопровод для циркуляции диметилоксалата; и

33. трубопровод для циркуляции охлажденного диметилоксалата.

Изобретение относится к способу получения диметилоксалата, включающему следующие стадии: стадию a): подачу в реактор сочетания реакционного материала, содержащего монооксид углерода и метилнитрит, который взаимодействует в присутствии катализатора на основе металла платиновой группы с образованием газофазного потока, содержащего диметилоксалат; и стадию b): подачу газофазного потока, содержащего диметилоксалат, в колонну выделения диметилоксалата и обеспечение противоточного контакта газофазного потока, содержащего диметилоксалат, с потоком, содержащим метанол, поступающим в колонну выделения в верхней ее части, с получением неочищенного метанола в верхней части колонны и продукта диметилоксалата в нижней части колонны, причем газофазный поток, содержащий диметилоксалат, не охлаждают перед подачей в колонну выделения диметилоксалата; газофазный поток, содержащий диметилоксалат, не пропускают через спиртовую промывочную колонну перед его подачей в колонну выделения диметилоксалата; причем реакционный материал содержит 5-40 мол. % монооксида углерода, 5-30 мол. % метилнитрита, 1-10 мол. % монооксида азота, 0,1-10 мол. % метанола и инертные газы, которые составляют остальную часть; причем колонна выделения диметилоксалата содержит абсорбционную и ректификационную секции и отпарную секцию и отношение высот абсорбционной и ректификационной секции к отпарной секции составляет от 0,2:1 до 5:1. Дополнительно описан способ получения диметилоксалата и диметилкарбоната в качестве побочного продукта. Указанные способы характеризуются простотой технологических стадий, низким расходом энергии, высоким выходом диметилоксалата и т.д. 2 н. и 13 з.п. ф-лы, 3 ил., 7 табл., 9 пр.

1. Способ получения диметилоксалата, включающий следующие стадии: стадию a): подачу в реактор сочетания реакционного материала, содержащего монооксид углерода и метилнитрит, который взаимодействует в присутствии катализатора на основе металла платиновой группы с образованием газофазного потока, содержащего диметилоксалат; и стадию b): подачу газофазного потока, содержащего диметилоксалат, в колонну выделения диметилоксалата и обеспечение противоточного контакта газофазного потока, содержащего диметилоксалат, с потоком, содержащим метанол, поступающим в колонну выделения в верхней ее части, с получением неочищенного метанола в верхней части колонны и продукта диметилоксалата в нижней части колонны, причем газофазный поток, содержащий диметилоксалат, не охлаждают перед подачей в колонну выделения диметилоксалата; газофазный поток, содержащий диметилоксалат, не пропускают через спиртовую промывочную колонну перед его подачей в колонну выделения диметилоксалата; причем реакционный материал содержит 5-40 мол. % монооксида углерода, 5-30 мол. % метилнитрита, 1-10 мол. % монооксида азота, 0,1-10 мол. % метанола и инертные газы, которые составляют остальную часть; причем колонна выделения диметилоксалата содержит абсорбционную и ректификационную секции и отпарную секцию и отношение высот абсорбционной и ректификационной секции к отпарной секции составляет от 0,2:1 до 5:1.

2. Способ по п. 1, отличающийся тем, что: абсорбционная и ректификационная секция расположена между отверстием подачи потока, содержащего метанол, и отверстием подачи газофазного потока, содержащего диметилоксалат, и содержит тарелку или наполнитель колонны и отпарная секция расположена между отверстием для входа газофазного потока, содержащего диметилоксалат, и нижней частью колонны, и содержит тарелку или наполнитель колонны.

3. Способ по п. 1, отличающийся тем, что отношение высот абсорбционной и ректификационной секции к отпарной секции составляет от 1:1 до 2:1.

4. Способ по п. 2, отличающийся тем, что температура в верхней части колонны выделения диметилоксалата составляет от 0°С до 60°С, и давление составляет от 0,1 МПа до 0,3 МПа и/или что температура в нижней части колонны выделения диметилоксалата составляет от 161°С до 210°С, а давление составляет от 0,1 МПа до 0,35 МПа.

5. Способ по п. 2, отличающийся тем, что наполнитель является структурированным или уложенным насыпью и тарелка колонны выполнена в форме балластной клапанной тарелки, ситчатой тарелки, тарелки перекрестного типа, колпачковой тарелки или тарелки Тормана и/или что отпарная секция имеет число теоретических тарелок в диапазоне от 5 до 40.

6. Способ по п. 1, отличающийся тем, что условия эксплуатации реактора сочетания включают температуру реакции в диапазоне от 50°С до 200°С и давление в диапазоне от 0,1 МПа до 1,0 МПа.

7. Способ по п. 1, включающий: обогрев трубопровода, расположенного между реактором сочетания и колонной выделения диметилоксалата; и/или обогрев выпускной трубы, расположенной в нижней части колонны выделения диметилоксалата.

8. Способ получения диметилоксалата и диметилкарбоната в качестве побочного продукта, включающий следующие стадии: стадию a): подачу в реактор сочетания реакционного материала, содержащего монооксид углерода и метилнитрит, который взаимодействует в присутствии катализатора на основе металла платиновой группы с образованием газофазного потока, содержащего диметилоксалат и диметилкарбонат; стадию b): подачу газофазного потока, содержащего диметилоксалат и диметилкарбонат, в колонну выделения сложного эфира и обеспечение возможности противоточного контакта газофазного потока, содержащего диметилоксалат и диметилкарбонат, с потоком, содержащим метанол, поступающим в колонну выделения сложного эфира в верхней ее части, и потоком экстрагирующего агента, содержащим диметилоксалат и поступающим в колонну выделения сложного эфира в ее промежуточной части, с получением неочищенного метанола в верхней части колонны и смеси, содержащей диметилоксалат и диметилкарбонат, в нижней части колонны; и стадию c): подачу указанной смеси в колонну очистки диметилоксалата с получением продукта диметилкарбоната в верхней части очистной колонны и продукта диметилоксалата в нижней части колонны очистки, причем газофазный поток, содержащий диметилоксалат и диметилкарбонат, не охлаждают перед подачей в колонну выделения диметилоксалата; газофазный поток, содержащий диметилоксалат и диметилкарбонат, не пропускают через спиртовую промывочную колонну перед его подачей в колонну выделения сложного эфира; причем реакционный материал содержит 5-40 мол. % монооксида углерода, 5-30 мол. % метилнитрита, 1-10 мол. % монооксида азота, 0,1-10 мол. % метанола и инертные газы, которые составляют остальную часть; причем колонна выделения сложного эфира содержит абсорбционную и экстракционную секции и отпарную секцию и жидкая фаза в экстракционной секции колонны выделения сложного эфира имеет концентрацию диметилоксалата, равную или более 20 мол. %.

9. Способ по п. 8, отличающийся тем, что абсорбционная секция расположена между отверстием подачи потока экстрагирующего агента и отверстием подачи потока, содержащего метанол, и содержит тарелку или наполнитель колонны; экстракционная секция расположена между отверстием подачи газофазного потока и отверстием подачи потока экстрагирующего агента и содержит тарелку или наполнитель колонны и отпарная секция расположена между отверстием подачи газофазного потока и нижней частью колонны выделения сложного эфира и содержит тарелку или наполнитель колонны.

10. Способ по п. 9, отличающийся тем, что отношение высот абсорбционной секции к экстракционной секции составляет от 1:0,5 до 1:5 и/или что отношение высот абсорбционной секции к отпарной секции составляет от 1:0,2 до 1:5.

11. Способ по п. 9, отличающийся тем, что наполнитель является структурированным или уложенным насыпью, и тарелка колонны выполнена в форме балластной клапанной тарелки, ситчатой тарелки, тарелки перекрестного типа, колпачковой тарелки или тарелки Тормана и/или что отпарная секция имеет число теоретических тарелок в диапазоне от 5 до 40.

12. Способ по п. 9, отличающийся тем, что 50-90% диметилоксалата, полученного на стадии c), возвращают в колонну выделения сложного эфира в качестве экстрагирующего агента и/или

что экстрагирующий агент имеет температуру в диапазоне от 55°С до 210°С.

13. Способ по п. 9, отличающийся тем, что рабочее давление в верхней части колонны выделения сложного эфира составляет от 0,1 МПа до 0,4 МПа и температура составляет от 0°С до 60°С.

14. Способ по п. 9, отличающийся тем, что объемное отношение потока, содержащего метанол, к потоку экстрагирующего агента, подаваемому в колонну выделения сложного эфира, составляет от 1:1 до 1:5.

15. Способ по п. 8, отличающийся тем, что рабочее давление колонны очистки диметилоксалата составляет от 0 МПа до 0,3 МПа, температура в верхней ее части составляет от 20°С до 130°С; и/или что число теоретических тарелок составляет от 10 до 60, и флегмовое число составляет от 2 до 200.

| US 5534648 А, 09.07.1996 | |||

| CN 102911046 A, 06.02.2013 | |||

| CN 202968431 U, 05.06.2013 | |||

| Способ получения сложных эфировщАВЕлЕВОй КиСлОТы | 1978 |

|

SU831070A3 |

Авторы

Даты

2019-06-21—Публикация

2015-07-03—Подача