Настоящее изобретение относится к непрерывному способу получения пропиленоксида. В соответствии со способом изобретения пропен взаимодействует с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 для получения пропиленоксида. Сырье для реакции, которое вводят в по меньшей мере один реактор, в котором осуществляют способ непрерывного эпоксидирования по изобретению, содержит пропен, метанол и пероксид водорода. Дополнительно данное сырье для реакции содержит конкретное количество катионов калия и дополнительно фосфор в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты.

На конверсию и селективность реакций эпоксидирования можно влиять, например, через температуру реакции эпоксидирования, pH реакционной смеси эпоксидирования и/или добавление одного или нескольких соединений к реакционной смеси, отличных от таких реагентов, как пропен и пероксид водорода.

Clerici et al. (J. Catal. 140 (1993) pp.71-83) описывают эффект от добавления некоторых соединений при эпоксидировании пропена и олефинов с помощью пероксида водорода в метаноле в качестве растворителя и в присутствии силикалита титана-1 в качестве катализатора. В этой научной статье описаны исследования эффектов разнообразных основных, нейтральных или кислотных добавок. Однако никакой явной и недвусмысленной связи между химической природой добавки и наблюдаемым эффектом на конверсию и селективность не было обнаружено. Утверждалось, что малые количества гидроксидов щелочных металлов и ацетатов щелочных металлов обладают положительным влиянием на селективность, несмотря на то, что добавление ацетата лития полностью ингибирует окисление 1-бутена.

EP 0230949 A2 описывает способ получения пропиленоксида посредством эпоксидирования пропена с пероксидом водорода в присутствии силикалита титана-1 в качестве катализатора, в котором перед реакцией или во время реакции кислотность используемого катализатора подходящим образом нейтрализуют нейтрализующим агентом. Нейтрализации перед реакцией достигают посредством использования подходящих силилирующих агентов. Однако, этот способ имеет недостаток, состоящий в том, что катализатор должен быть подвергнут реакции силилирования после каждого цикла регенерации. В соответствии с EP 0230949 A2 нейтрализация во время реакции может быть достигнута посредством добавления сильноосновных или слабоосновных химических соединений. Например, гидроксид натрия или гидроксид калия указаны в качестве сильных оснований. В качестве слабых оснований указаны гидроксид аммония, карбонат натрия, гидрокарбонат натрия, гидрофосфат натрия и соответствующие калиевые и литиевые соли, а также соли щелочных металлов соли щелочноземельных металлов органических кислот с одним-десятью атомами углерода и/или алкоголят щелочного металла или алкоголяты щелочноземельных металлов с одним-десятью атомами углерода. В соответствии с этим документом эти добавки могут применяться в очень широком интервале концентраций. Например, раствор пероксида водорода, используемый для реакции эпоксидирования, может быть смешан с основанием в количестве 0,0001 и 0,1 масс.%. В соответствии с этим документом никаких особенных эффектов не было показано для конкретных добавок. Основным аспектом этого документа является нейтрализация катализатора, которая может быть достигнута с каждой подходящей основной добавкой.

EP 0712852 A1 также описывает способ эпоксидирования пропена с пероксидом водорода в присутствии силикалита титана-1 в качестве катализатора. В соответствии с этим документом добавление неосновных солей может приводить к улучшенным селективностям, где эти неосновные соли добавляют к используемому раствору пероксида водорода. В соответствии с этим документом, неосновные соли представляют собой соли, которые при концентрации, равной 0,1 моль/л в воде при 25°C имеют pH меньше чем 8, но больше чем 4. Однозначно указаны соли аммония, щелочных металлов и щелочноземельных металлов, в которых анионы представляют собой, например, галогениды, нитраты, сульфаты, формиаты, ацетаты, гидрокарбонаты или анионы кислородсодержащих кислот, которые содержат фосфор, мышьяк, сурьму или олово. Также в этом контексте добавки могут быть добавлены в очень широких интервалах концентраций, в которых предлагаются концентрации между 0,00001 и 0,02 моль/л. Дополнительно этот документ умалчивает о каких-либо особенных эффектах, которые могут быть достигнуты посредством использования конкретных солей.

EP 0757043 A1 также описывает такой способ эпоксидирования для получения пропиленоксида с использованием пероксида водорода в присутствии силикалита титана-1 в качестве катализатора. В соответствии с этим документом перед реакцией или во время реакции используют нейтральные или кислые соли. Однозначно указанные соли содержат катионы из группы, состоящей из лития, натрия, калия, аммония,

WO 99/48882 A1 также описывает способ эпоксидирования пропена с пероксидом водорода в присутствии силикалита титана-1 в качестве катализатора, в котором pH реакционной смеси поддерживают между 4,8 и 6,5. Чтобы регулировать pH в этом интервале, раскрывается, что должны быть добавлены основные соединения. В качестве особенно предпочтительного основания указан ацетат натрия. В соответствии с этим документом, не является важным то, какие конкретные основные добавки используются. Совсем наоборот, описано, что независимо от природы добавленного основания, более лучших результатов достигают, если pH реакционной смеси поддерживают в указанном конкретном интервале.

WO 2004/029032 A1 относится к непрерывному способу эпоксидирования олефинов с использованием гетерогенного катализатора для инициации реакции эпоксидирования, конкретно силикалита титана-1. Чтобы предотвратить дезактивацию катализатора, поясняется, что водная реакционная смесь должна содержать олефин, пероксид водорода, менее чем 100 массовых частей на миллион (массовых частей на миллион) щелочных металлов, щелочноземельные металлы, независимо от того, находятся ли они в ионной или комплексной форме, основания или катионы оснований, имеющих pKB менее чем 4,5, или их комбинации; и по меньшей мере 100 массовых частей на миллион оснований или катионов оснований, имеющих pKB равную по меньшей мере 4,5 или их комбинации, где массовые частей на миллион приведены в расчете от общей массы пероксида водорода в реакционной смеси. В соответствии с предпочтительным вариантом выполнения, реакционная смесь должна дополнительно содержать по меньшей мере 100 массовых частей на миллион анионов или соединений, которые могут диссоциировать с образованием анионов, в целом в расчете от массы пероксида водорода в котором такие анионы, предпочтительно присутствующие в обычных стабилизирующих количествах, предпочтительно представляют собой любой вид оксофосфорных анионов, таких как ортофосфат, гидрофосфат, гидрофосфат, пирофосфат, нитрат. Что касается этих стабилизирующих анионов или соединений, которые могут диссоциировать в растворе пероксида водорода для продуцирования этих стабилизирующих анионов, WO 2004/029032 A1 раскрывает, что они должны присутствовать в количестве не более чем 1000 массовых частей на миллион, предпочтительно 100-1000 массовых частей на миллион, более предпочтительно 200-800 массовых частей на миллион, наиболее предпочтительно 200-600 массовых частей на миллион, в расчете от массы пероксида водорода. Катионы, присутствующие в соединениях, используемых в соответствии с WO 2004/029032 A1, представляют собой натрий и литий, раскрытые в изобретательских примерах.

EP 1085017 A1 также описывает способ эпоксидирования пропена с пероксидом водорода в присутствии силикалита титана-1 в качестве катализатора. В соответствии с этим документом, является важным поддерживать pH раствора пероксида водорода, используемое в интервале от 4 до 6,5, или pH реакционной среды в интервале от 5 до 9,5. Чтобы достичь желательного значения pH, указаны разнообразные основания. Например, раскрыты гидроксиды щелочных металлов, карбонаты щелочных металлов, гидрокарбонаты щелочных металлов, фосфаты щелочных металлов, карбоксилаты щелочных металлов и аммиак. Из этого документа, специалист в данной области техники может узнать, что специфичным является не химическая природа используемых оснований, но исключительно значение pH, которое приводит к желательному эффекту.

Целью настоящего изобретения являлось обеспечить улучшенный способ эпоксидирования пропена с пероксидом водорода в присутствии силикалита титана-1 в качестве катализатора, обеспечивающий низкую селективность по отношению к побочным продуктам и побочным продуктам реакции эпоксидирования, в то же самое время, обеспечивающий очень высокие степени конверсии по отношению к материалу пероксида водорода.

Неожиданно, было обнаружено, что данная проблема может быть решена, если при непрерывном эпоксидировании пропена в метанольном растворе в присутствии силикалита титана-1 в качестве катализатора, катион конкретного щелочного металла присутствует в реакционной смеси в конкретном и узком концентрационном интервале по отношению к пероксиду водорода, где реакционная смесь дополнительно содержит фосфор в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты.

По этой причине настоящее изобретение относится к непрерывному способу получения пропиленоксида, включающему в себя взаимодействие пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 для получения пропиленоксида, в котором сырье для реакции, содержащее пропен, метанол и пероксид водорода, вводят в реактор, причем указанное сырье для реакции содержит катионы калия (K+) в количестве от 110 до 190 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции, и дополнительно содержит фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты.

Термин "анионы фосфорной кислородсодержащей кислоты", как используют в контексте настоящего изобретения, относится к аниону или смеси двух или нескольких анионов, которые могут одновременно присутствовать в равновесии, для каждой возможной фосфорной кислородсодержащей кислоты. Посредством примера могут быть указаны пероксофосфорная кислота (H3PO5), фосфорная кислота (Н3РО4), фосфоновая кислота (Н3РО3), фосфиновая кислота (H3PO2), гиподифосфоновая кислота (H4P2O4), дифосфоновая кислота (H4P2O5), гиподифосфорная кислота (H4P2O6), дифосфорная кислота (H4P2O7), пероксодифосфорная кислота (H4P2O8), трифосфорная кислота (H5P3O10). Предпочтительные анионы представляют собой анионы, производные от фосфорной кислоты (H3PO4) и дифосфорной кислоты (H4P2O7). Дополнительно, термин "фосфорная кислородсодержащая кислота" включает в себя органические фосфоновые кислоты формулы (R-P(=O)(OH)2 такие как этидроновая кислота CH3C(ОН)(P(=O)(ОН)2)2.

Сырье для реакции

В соответствии с настоящим изобретением указанные катионы калия и указанные анионы по меньшей мере одной фосфорной кислородсодержащей кислоты содержатся в сырье для реакции. Термин "сырье для реакции", как используется в этом контексте настоящего изобретения, относится к сырью, содержащему полное количество пропена, полное количество пероксида водорода и полное количество метанола, вводимых в реактор в качестве исходных материалов. Это сырье для реакции может вводиться в реактор в качестве одного единственного потока сырья или в качестве индивидуальных сырьевых потоков, таких как, например, поток сырья, содержащий метанол и пероксид водорода, и поток сырья, содержащий пропен, или поток сырья, содержащий метанол и пропен и поток сырья, содержащий пероксид водорода, или поток сырья, содержащий метанол, и поток сырья, содержащий пропен, и поток сырья, содержащий пероксид водорода. Если используется более одного потока сырья, индивидуальные сырьевые потоки либо смешивают перед тем, как их вводят в реактор или подходящим образом смешивают после того, как их вводят в реактор.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения используют по меньшей мере три индивидуальных сырьевых потока, по меньшей мере один из которых представляет собой сырье, вместе с которым метанол вводят в реактор, по меньшей мере один из которых представляет собой сырье, вместе с которым пропен вводят в реактор, и по меньшей мере один из которых представляет собой сырье, вместе с которым пероксид водорода вводят в реактор. По этой причине суммарное метанольное сырье может быть составлено из одного или нескольких индивидуальных потоков метанольного сырья, суммарное пропеновое сырье может быть составлено из одного или нескольких индивидуальных потоков пропенового сырья, и суммарный сырьевой пероксид водорода может быть составлен из одного или нескольких индивидуальных сырьевых потоков пероксида водорода. Эти потоки подходящим образом смешивают, как описано выше.

По этой причине настоящее изобретение направлено на описанный выше способ, в котором сырье для реакции получают из сырья пероксида водорода, метанольного сырья и пропенового сырья.

Что касается рассматриваемого метанольного сырья, оно может быть составлено из потока сырья свежего метанола и по меньшей мере одного метанольного потока, полученного на по меньшей мере одной стадии нисходящей переработки суммарного способа получения пропиленоксида. Такой последний метанольный поток именуется в настоящем изобретении ниже как "рециркулированный метанольный поток" или "поток рециркулированного метанольного сырья". Дополнительно, метанольное сырье может быть составлено только из свежего метанольного потока или составлено только из потока рециркулированного метанола. Предпочтительно, оно составлено из смеси свежего метанольного потока и потока рециркулированного метанола.

Что касается рассматриваемого пропенового сырья, оно может быть составлено из потока сырья свежего пропена и по меньшей мере одного пропенового потока, полученного на по меньшей мере одной стадии нисходящей переработки суммарного способа получения пропиленоксида. Такой последний пропеновый поток именуется в настоящем изобретении ниже как "рециркулированный пропеновый поток" или "поток рециркулированного пропенового сырья". Дополнительно, пропеновое сырье может быть составлено только из свежего пропенового потока. Предпочтительно, оно составлено из смеси свежего пропенового потока и рециркулированного пропенового потока.

Предпочтительно, индивидуальные потоки подходящим образом смешивались перед тем, как их вводят в реактор. Никакого особенного порядка смешивания не требуется. Предпочтительно, чтобы индивидуальные потоки, более предпочтительно свежий метанольный поток, поток рециркулированного метанола, свежий пропеновый поток, поток рециркулированного пропена и поток пероксида водорода, смешивались бы таким образом, чтобы не образовывались твердые вещества. Термин "отсутствие твердых веществ", как используется в этом конкретном контексте настоящего изобретения, относится к содержанию твердых веществ, равному в лучшем случае, предпочтительно менее чем 0,2 масс. частей на миллион в расчете от массы полного сырья для реакции. В соответствии с настоящим изобретением дополнительно является предпочтительным смешивать подходящим образом индивидуальные потоки для получения исходного сырья для реакции, которое содержит жидкую фазу. Предпочтительно, чтобы индивидуальные потоки подходящим образом смешивались бы для получения исходного сырья для реакции, которое состоит из по меньшей мере одной жидкой фазы. Даже более предпочтительно, чтобы индивидуальные потоки подходящим образом смешивались бы для получения исходного сырья для реакции, которое состоит из одной жидкой фазы. По этой причине настоящее изобретение направлено на описанный выше способ, в котором сырье для реакции, когда его вводят в реактор, состоит из одной жидкой фазы.

Пропеновое сырье

В общем случае пропен может использоваться в способе настоящего изобретения, в особенности в виде потока свежего пропена, в виде потока чистого пропена, содержащего только минорные количества примесей, таких как пропан или т.п. Предпочтительно, пропеновое сырье, как описано выше, содержит по меньшей мере 90 об.%, более предпочтительно по меньшей мере 95 об.% пропена. Таким образом, для обозначения категорий качества пропена могут использоваться термины "химически чистый пропен" или "пропен полимерной степени чистоты". Обычно, пропан является основным компонентом, содержащимся в пропене с такими категориями качества, помимо пропена. Объемное отношение пропена к пропану в потоке пропенового исходного сырья, предпочтительно используемое в соответствии с настоящим изобретением, находится в интервале от 99,99:0,01 до 95:5. По этой причине настоящее изобретение направлено на вышеописанный способ, в котором пропеновое сырье, в особенности, поток свежего пропенового исходного сырья, дополнительно содержит пропан, где объемное отношение пропена к пропану находится предпочтительно в интервале от 99,99:0,01 до 95:5. Более предпочтительно, пропеновое сырье, в особенности, поток свежего пропенового исходного сырья, дополнительно содержит пропан, где объемное отношение пропена к пропану находится в интервале от 99:1 до 95:5, более предпочтительно от 97:3 до 95:5.

Как описано выше, в соответствии с предпочтительным вариантом выполнения настоящего изобретения является возможным отделять пропен, который не участвовал во взаимодействии во время реакции эпоксидирования по настоящему изобретению, на по меньшей мере одной подходящей стадии нисходящей переработки и подходящим образом рециркулировать такой отделенный пропен в виде части пропенового исходного сырья, а именно, как поток рециркулированного пропена, направляемый на изобретательскую реакцию эпоксидирования. Такая подходящая и предпочтительная стадия нисходящей переработки и предпочтительные композиции такого потока рециркулированного пропена описаны подробно в настоящем изобретении ниже.

В соответствии с предпочтительным вариантом выполнения пропеновое сырье, используемое в способе в соответствии с настоящим изобретением, предпочтительно содержащее поток свежего пропенового исходного сырья и поток исходного сырья из рециркулированного пропена, не содержит катионы калия (K+) и не содержит фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты. Термин "не содержит катионы калия (K+)", как используется в этом контексте настоящего изобретения, относится к пропеновому сырью, содержащему катионы калия (K+) в количестве менее чем 1 масс. частей на миллион, предпочтительно менее чем 0,1 масс. частей на миллион. Термин "не содержит фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты" как используется в этом контексте настоящего изобретения, относится к пропеновому сырью, содержащему фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты в количестве менее чем 1 масс. частей на миллион, предпочтительно менее чем 0,1 масс. частей на миллион, в расчете от общей массы потока пропенового исходного сырья.

Что касается рассматриваемого объемного отношения потока свежего пропена по отношению к потоку рециркулированного пропена, то не существует никаких конкретных ограничений. Подходящие объемные отношения находятся в интервале от 0,5 до 20, предпочтительно от 1 до 10, более предпочтительно от 2 до 5.

Метанольное сырье

Обычно свежий метанольный поток может использоваться в виде потока чистого метанола, содержащего только минорные количества примесей. Предпочтительно, чтобы метанольное сырье, как описано выше, представляло бы собой технически чистый метанол, который кроме метанола, обычно содержит только следы воды в виде примеси в количествах, равных не более 0,5 масс.%, предпочтительно не более 0,2 масс.%. Поток рециркулированного метанола, как описано выше, обычно содержит по меньшей мере 95 масс.% метанола, причем основной примесью является вода. Этот поток рециркулированного метанола может также содержать небольшие количества органических примесей, таких как ацетальдегид, пропиональдегид, диметоксиметан, 1,1-диметоксиэтан, 1,1-диметоксипропан, ацетон, 4-метил-1,3-диоксолан, 2,4-диметил-1,3-диоксолан и метилформиат. Общее количество этих компонентов в потоке рециркулированного метанола составляет обычно не более 1 масс.%, предпочтительно не более 0,5 масс.%.

В соответствии с предпочтительным вариантом выполнения метанольное сырье, используемое в способе настоящего изобретения, предпочтительно состоящее из потока свежего метанольного исходного сырья и потока рециркулированного метанольного сырья, не содержит катионы калия (K+) и не содержит фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты. Термин "не содержит катионы калия (K+)" как используется в этом контексте настоящего изобретения, относится к метанольному сырью, содержащему катионы калия (K+) в количестве менее чем 1 частей на миллион, предпочтительно менее чем 0,1 масс. частей на миллион. Термин "не содержит фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты", как используется в этом контексте настоящего изобретения, относится к метанольному сырью, содержащему фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты в количестве менее чем 1 масс. частей на миллион, предпочтительно менее чем 0,1 масс. частей на миллион, в расчете от общей массы потока метанольного исходного сырья.

Что касается рассматриваемого объемного отношения потока рециркулированного метанола по отношению к свежему метанольному потоку, то не существует никаких конкретных ограничений. Подходящие объемные отношения находятся в интервале от 10 до 2000, предпочтительно от 50 до 1000, более предпочтительно от 100 до 500.

Сырье пероксид водорода

Что касается рассматриваемого исходного сырья пероксида водорода, то не существует никаких конкретных ограничений при условии, что сырье для реакции, содержащее пропен, метанол и пероксид водорода, которое вводят в реактор, содержит катионы калия (K+) в количестве в соответствии с настоящим изобретением, и дополнительно содержит фосфор (P) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты.

Конкретно, сырье пероксид водорода может быть получено в соответствии с каждым возможным способом. Возможно получать пероксид водорода посредством превращения серной кислоты в пероксодисерную кислоту посредством анодного окисления с одновременным выделением водорода на катоде. Гидролиз пероксодисерной кислоты затем приводит через пероксомоносерную кислоту к пероксиду водорода и серной кислоте, которую таким образом получают обратно. Получение пероксида водорода из элементов также является возможным. В зависимости от конкретного способа получения сырье пероксид водорода может представлять собой, например, водное или водное/метанольное сырье пероксид водорода. В случае применения водного сырья пероксида водорода, содержание сырья по отношению к пероксиду водорода обычно находится в интервале от 3 до 85 масс.%, предпочтительно от 25 до 75 масс.%, более предпочтительно от 30 до 50 масс.%, такой как от 30 до 40 масс.% или от 35 до 45 масс.%, от 40 до 50 масс.%. В случае применения водного/метанольного сырья пероксида водорода, содержание сырья по отношению к пероксиду водорода обычно находится в интервале от 3 до 85 масс.%, предпочтительно от 4 до 25 масс.%, более предпочтительно от 5 до 15 масс.%, и массовое отношение пероксида водорода по отношению к воде составляет обычно по меньшей мере 0,4, предпочтительно в интервале от 0,4 до 17, более предпочтительно в интервале от 0,6 до 6. В соответствии с предпочтительным вариантом выполнения настоящего изобретения, используют сырье в виде водного пероксида водорода.

По этой причине настоящее изобретение относится к описанному выше способу, в котором сырье пероксид водорода представляет собой водный или метанольный или водный/метанольный, предпочтительно водный раствор пероксида водорода, содержащий пероксид водорода предпочтительно в количестве от 25 до 75 масс.%, более предпочтительно от 30 до 50 масс.%.

В соответствии с настоящим изобретением предпочтительным является использовать сырье пероксид водорода, которое получают в виде раствора неочищенного пероксида водорода посредством экстракции смеси, которая является результатом процесса, известного как антрахиноновый процесс, посредством которого практически получают все мировое производство пероксида водорода (см., например, Ullmann′s Encyclopedia of Industrial Chemistry, 5th edition, volume A 13 (1989) pages 443-466), в котором применяют раствор антрахинона, содержащий алкильную группу, предпочтительно имеющую от 2 до 10 атомов углерода, более предпочтительно по меньшей мере 5 атомов углерода, как, например, 5 атомов углерода или 6 атомов углерода, и где используемый растворитель обычно состоит из смеси двух различных растворителей. Этот раствор антрахинона обычно называют рабочим раствором. В данном процессе, пероксид водорода, образующийся в ходе антрахинонового процесса, обычно отделяют посредством экстракции из соответствующего рабочего раствора после цикла гидрирования/реокисления. Указанную экстракцию можно осуществить предпочтительно с использованием по существу чистой воды, и получают неочищенный водный раствор пероксида водорода. В то же время в целом является возможным дополнительно очистить таким образом полученный неочищенный водный раствор пероксида водорода посредством перегонки, предпочтительным является, в соответствии с настоящим изобретением, использовать такой неочищенный водный раствор пероксида водорода, который не был подвергнут очистке посредством перегонки. Дополнительно, в целом является возможным подвергнуть неочищенный водный раствор пероксида водорода дополнительной стадии экстракции, в которой применяют подходящий экстракционный реагент, предпочтительно органический растворитель. Более предпочтительно, органический растворитель, используемый для этой дополнительной стадии экстракции, является таким же растворителем, который применяется в антрахиноновом процессе. Предпочтительно, экстракцию осуществляют, используя один из растворителей в рабочем растворе и наиболее предпочтительно с использованием наиболее неполярного растворителя рабочего раствора. В случае, когда неочищенный водный раствор пероксида водорода подвергают такой дополнительной стадии экстракции, получают так называемый неочищенный промытый раствор пероксида водорода. В соответствии с предпочтительным вариантом выполнения настоящего изобретения, неочищенный промытый раствор пероксида водорода применяют в качестве сырья пероксида водорода. Получение неочищенного раствора описано, например, в Европейской патентной заявке EP 1122249 A1. Что касается термина "по существу чистая вода", то делается ссылка на параграф 10, страница 3 EP 1122249 A1, которая включена посредством ссылки.

По этой причине настоящее изобретение также относится к описанному выше способу, в котором в качестве сырья пероксида водорода используют неочищенный водный раствор пероксида водорода, полученный посредством экстрагирования реакционной смеси антрахинонового процесса с использованием воды, предпочтительно по существу чистой воды, причем указанный неочищенный водный раствор пероксида водорода содержит пероксид водорода предпочтительно в количестве от 25 до 75 масс.%, более предпочтительно от 30 до 50 масс.%.

Дополнительно, настоящее изобретение также относится к описанному выше способу, в котором в качестве сырья пероксида водорода, используют неочищенный водный раствор пероксида водорода, полученный посредством экстрагирования реакционной смеси антрахинонового процесса водой, предпочтительно по существу чистой водой, указанный неочищенный водный раствор пероксида водорода содержит пероксид водорода предпочтительно в количестве от 25 до 75 масс.%, более предпочтительно от 30 до 50 масс.%, и в котором после экстракции водой, предпочтительно по существу чистой водой, неочищенный водный раствор пероксида водорода не подвергают стадии перегонки, а подвергают дополнительной стадии экстракции.

Чтобы обеспечить достаточную стабильность пероксида водорода во время экстракции водой, предпочтительно по существу чистой водой, обычно добавляют подходящие стабилизирующие агенты к воде, предпочтительно используемой по существу чистой воде. Конкретно, следует упомянуть сильные неорганические кислоты и/или хелатирующие агенты. В соответствии с предпочтительными способами экстракции, небольшие количества нитратов и/или фосфатов и пирофосфатов, соответственно, добавляют в качестве стабилизирующих агентов, либо в виде кислот или в виде натриевых солей. Эти стабилизирующие агенты обычно добавляют в таких количествах, что неочищенный водный раствор пероксида водорода содержит от 50 до 400 масс. частей на миллион катионов натрия, от 100 до 700 масс. частей на миллион фосфора, рассчитанного как фосфат

Как описано выше, было неожиданно обнаружено, что эти виды сырья для реакции показывают неожиданные и преимущественные эффекты, когда они содержат катионы калия (K+) в количестве от 110 до 190 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции, и дополнительно содержат фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты. Дополнительно еще предпочтительными являются виды сырья для реакции, которые содержат K+ в количестве от 120 до 175 микромолей, предпочтительно от 130 до 160 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции.

Что касается рассматриваемого молярного отношения K+ по отношению к P в сырье для реакции, то не существует никаких конкретных ограничений. Однако, было дополнительно обнаружено, что предпочтительным является, чтобы это молярное отношение находилось в определенном интервале. Предпочтительно, в сырье для реакции, молярное отношение K+ по отношению к P находится в интервале от 0,75 до 1,0, предпочтительно от 0,8 до 0,95.

Конкретно вследствие того факта, что в соответствии с предпочтительным вариантом выполнения, неочищенный водный раствор пероксида водорода, более предпочтительно неочищенный промытый водный раствор пероксида водорода используют в качестве сырья пероксида водорода, который смешивают/смешивали с метанольным сырьем и пропеновым сырьем для получения сырья для реакции, настоящее изобретение также относится к описанному выше способу, в котором сырье для реакции дополнительно содержит ионы натрия (Na+).

Предпочтительно, чтобы в сырье для реакции, молярное отношение K+ по отношению к Na+ являлось бы большим или равным 0,1, более предпочтительно большим, чем или равным 0,2, более предпочтительно большим, чем или равным 0,5, более предпочтительно большим, чем или равным 1,0. Предпочтительно, чтобы в сырье для реакции, молярное отношение K+ по отношению к Na+ составляло бы менее чем или равно 3,0, более предпочтительно менее чем или равно 2,5, более предпочтительно больше чем или равно 2,2, более предпочтительно больше чем или равно 2,0.

В соответствии с еще более предпочтительными вариантами выполнения настоящего изобретения, в сырье для реакции молярное отношение K+ по отношению к Na+ находится в интервале от 1,0 до 3,0, предпочтительно от 1,2 до 1,75, более предпочтительно от 1,3 до 1,6.

Соответственно, особенно предпочтительно, чтобы в сырье для реакции молярное отношение K+ плюс Na+ по отношению к P находилось бы в интервале от 1,43 до 1,53, предпочтительно от 1,44 до 1,52, более предпочтительно от 1,45 до 1,51.

Как обсуждалось выше, предпочтительным вариантом выполнения настоящего изобретения является, чтобы описанный выше неочищенный водный раствор пероксида водорода, более предпочтительно неочищенный промытый водный раствор пероксида водорода использовали в качестве сырья пероксида водорода. Такие неочищенные водные растворы пероксида водорода, более предпочтительно неочищенные промытые водные растворы пероксида водорода обычно имеют содержание K+ менее чем 110 микромолей, более предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, конкретно менее чем 5 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырьевом пероксиде водорода.

По этой причине настоящее изобретение относится к описанному выше способу, в котором сырье пероксид водорода содержит K+ в количестве менее чем 110 микромолей, предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, конкретно менее чем 5 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье пероксиде водорода.

По этой причине настоящее изобретение относится к описанному выше способу, в котором сырье пероксид водорода содержит K+ в количестве менее чем 110 микромолей, предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, конкретно менее чем 5 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье пероксиде водорода, и дополнительно содержит от 50 до 400 масс. частей на миллион катионов натрия, от 100 до 700 масс. частей на миллион фосфора, рассчитанного как фосфат

Принимая во внимание предпочтительный вариант выполнения настоящего изобретения, в соответствии с которым описанный выше неочищенный раствор пероксида водорода, предпочтительно описанный выше неочищенный промытый водный раствор пероксида водорода, полученный в антрахиноновом процессе с последующей экстракцией водой, предпочтительно по существу чистой водой, используется в качестве сырья пероксида водорода, было обнаружено, что конкретно с учетом достижения содержания K+ в сырье для реакции, необходимо подходящим образом увеличить содержание K+, вследствие того факта, что такие неочищенные растворы пероксида водорода, предпочтительно такие неочищенные промытые водные растворы пероксида водорода, как правило, имеют слишком низкое содержание K+, а именно содержание, которое обычно составляет менее чем 110 микромолей, более предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, конкретно менее чем 5 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье пероксиде водорода. Увеличение содержания K+ является возможным посредством увеличения содержания K+ в сырье пероксида водорода или посредством увеличения содержания K+ в метанольном сырье или посредством увеличения содержания K+ в пропеновом сырье или посредством увеличения содержания K+ в сырье пероксида водорода и метанольном сырье или посредством увеличения содержания K+ в метанольном сырье и пропеновом сырье или посредством увеличения содержания K+ в сырье пероксиде водорода и пропеновом сырье или посредством увеличения содержания K+ в сырьевом пероксиде водорода и метанольном сырье и пропеновом сырье. В соответствии с предпочтительным вариантом выполнения, увеличивают по меньшей мере содержание K+ в метанольном сырье. В соответствии с особенно предпочтительным вариантом выполнения, увеличивают содержание K+только в метанольном сырье. Даже более предпочтительно, увеличивают содержание K+ только в метанольном сырье посредством увеличения содержания K+ в потоке рециркулированного метанола, как описано выше.

K+-содержащий поток

Увеличение содержания K+ может осуществляться в соответствии с каждым возможным способом. В целом, предпочтительным является добавлять по меньшей мере один раствор, содержащий по меньшей мере одну, по меньшей мере частично растворимую соль калия к по меньшей мере одному из указанных видов сырья, предпочтительно к по меньшей мере метанольному сырью, конкретно только к потоку сырья рециркулированного метанола. Вне зависимости от сырья, в котором увеличивают содержание K+, предпочтительным является использовать по меньшей мере один водный раствор, содержащий K+ и дополнительно содержащий по меньшей мере один подходящий анион. В качестве подходящих анионов, анионы по меньшей мере одной фосфорной кислородсодержащей кислоты являются предпочтительными.

По этой причине настоящее изобретение относится к описанному выше способу, в котором по меньшей мере один раствор, содержащий K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты добавляют к сырью пероксида водорода или к пропеновому сырью или к метанольному сырью или смешанному сырью из двух или трех видов, в таком количестве, что сырье для реакции содержит K+ и Р в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, конкретно K+, Na+, и Р в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, в количествах, как описано в настоящем изобретении выше.

В соответствии с настоящим изобретением, особенно предпочтительным является использовать такие растворы, содержащие K+ и Р в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, в которых молярное отношение K+ по отношению к Р находится в интервале от 1,8 до 2,2, предпочтительно в интервале от 1,9 до 2,1. Наиболее предпочтительно, по меньшей мере один раствор представляет собой раствор гидрофосфата дикалия (K2HPO4), более предпочтительно водный раствор гидрофосфата дикалия или метанольный раствор гидрофосфата дикалия или водный/метанольный раствор гидрофосфата дикалия, более предпочтительно водный раствор гидрофосфата дикалия.

Что касается рассматриваемых концентраций растворов, содержащих K+, предпочтительно растворов, содержащих K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, более предпочтительно растворов, содержащих растворы гидрофосфата дикалия, более предпочтительно водных растворов гидрофосфата дикалия, то не существует никаких конкретных ограничений. Например, концентрация может быть выбрана в соответствии с масштабом процесса эпоксидирования, в котором, например, в процессе промышленного масштаба, концентрация может быть сравнительно высокой или в котором, в процессе лабораторного масштаба, концентрация может быть сравнительно низкой. Использование высоких концентраций может быть преимуществом, в случае, например, когда сравнительно низкие количества растворителя будут дополнительно вводиться в процесс эпоксидирования. Такие высокие концентрации, например, гидрофосфата дикалия находятся в интервале по меньшей мере 40 масс.%, более предпочтительно по меньшей мере 45 масс.%, более предпочтительно по меньшей мере 50 масс.%, рассчитанных от общей массы раствора. Однако, разбавленные растворы с концентрациями вплоть до 1 масс.% также являются в равной степени подходящими и особенно в случае, когда раствор добавляют к метанольному сырью, концентрации в интервале от 1 до 15 масс.% являются предпочтительными, причем интервал от 1 до 10 масс.% является более предпочтительным и интервал от 1 до 5 масс.% является даже более предпочтительным.

В то время как предпочтительным является добавлять эти растворы, содержащие K+, предпочтительно K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, к сырью пероксида водорода для увеличения его содержания K+, также возможным является добавлять подходящий раствор в ходе процесса, который приводит к сырью пероксида водорода, например в антрахиноновый процесс и/или последующую стадию экстракции. Если, например, водный неочищенный раствор пероксида водорода подвергают дополнительной стадии экстракции, из которой получают водный неочищенный промытый раствор пероксида водорода, также является возможным добавлять подходящий раствор, содержащий K+, предпочтительно K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, в ходе этой дополнительной стадии экстракции.

По этой причине настоящее изобретение относится к непрерывному способу получения пропиленоксида, включающему в себя взаимодействие пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 для получения пропиленоксида, в котором сырье для реакции, содержащее пропен, метанол и пероксид водорода вводят в реактор, причем указанное сырье для реакции содержит катионы калия (K+) в количестве от 110 до 190 микромолей по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции, и дополнительно содержит фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты,

- в котором сырье для реакции получают из сырья пероксида водорода, метанольного сырья и пропенового сырья;

- в котором сырье пероксида водорода содержит K+ в количестве менее чем 110 микромолей, предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, конкретно менее чем 5 микромолей по отношению к 1 молю пероксида водорода, содержащегося в сырье пероксида водорода, указанное сырье пероксида водорода предпочтительно представляет собой неочищенный раствор пероксида водорода, полученный в антрахиноновом процессе с последующей экстракцией водой, предпочтительно по существу чистой водой или неочищенный промытый раствор пероксида водорода, полученный при подвергании неочищенного раствора пероксида водорода дополнительной стадии экстракции;

- в котором по меньшей мере один раствор, содержащий K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты добавляют к сырье пероксиду водорода или к пропеновому сырью или к метанольному сырью или смешанному сырью из двух или трех из них, предпочтительно к метанольному сырью, в таком количестве, чтобы сырье для реакции содержало бы K+ и Р в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты в количествах, определенных в любом из пунктов 1-7, указанный по меньшей мере один раствор, содержащий K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты предпочтительно является водным раствором гидрофосфата дикалия.

Дополнительно, настоящее изобретение также относится к следующим вариантам выполнения, включая комбинации вариантов выполнения, являющиеся результатом соответствующих обратных ссылок:

1. Способ получения пероксида водорода, включающий в себя

- получение реакционной смеси посредством антрахинонового процесса, в котором антрахиноновое соединение предпочтительно содержит алкильный остаток имеющий от 2 до 10, более предпочтительно по меньшей мере 5 атомов углерода, более предпочтительно 5 или 6 атомов углерода;

- получение неочищенного раствора пероксида водорода посредством подвергания реакционной смеси стадии экстракции с использованием воды, предпочтительно по существу чистой воды в качестве экстракционного реагента, указанный неочищенный раствор пероксида водорода имеет содержание K+ менее чем 110 микромолей, предпочтительно менее чем 70 микромолей, более предпочтительно менее чем 30 микромолей, более предпочтительно менее чем 5 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в растворе пероксида водорода;

- необязательно подвергание неочищенного раствора пероксида водорода дополнительной стадии экстракции для получения неочищенного промытого раствора пероксида водорода;

- добавление раствора, содержащего K+, предпочтительно содержащего K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, в котором молярное отношение K+ по отношению к Р находится предпочтительно в интервале от 1,8 до 2,2, более предпочтительно в интервале от 1,9 до 2,1, к неочищенному раствору пероксида водорода или к неочищенному промытому раствору пероксида водорода.

2. Способ варианта выполнения 1, в котором раствор, содержащий K+, предпочтительно содержащий K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, добавляют в таком количестве, что содержание K+ полученного в результате раствора пероксида водорода находится в интервале от 110 до 190 микромолей, предпочтительно от 120 до 175 микромолей, более предпочтительно от 130 до 160 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в растворе пероксида водорода.

3. Способ варианта выполнения 1 или 2, в котором раствор, содержащий K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты представляет собой водный раствор гидрофосфата дикалия (K2HPO4).

Что касается рассматриваемого содержания сырья для реакции по отношению к ионам других металлов, ионам щелочных металлов, отличных от натрия и калия, и/или ионам щелочноземельных металлов, предпочтительным является в контексте настоящего изобретения, чтобы общее количество (a) ионов щелочных металлов, отличных от K+ и Na+, (b) ионов щелочноземельных металлов, и (c) ионов других металлов, содержащихся в сырье для реакции, составляло бы не более чем 5 микромолей, предпочтительно не более чем 3 микромоля, более предпочтительно не менее чем 1 микромоль по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции.

В качестве ионов щелочных металлов, отличных от K+ и Na+, могут быть указаны Li+, Rb+ или Cs+ посредством примера. В качестве ионов щелочноземельных металлов могут быть указаны Mg2+, Са2+, Sr2+, Ba2+ посредством примера. В качестве ионов других металлов, могут быть посредством примера упомянуты железо, алюминий, олово, палладий, хром, никель, марганец, молибден, ванадий и кобальт.

Как обсуждалось выше, предпочтительным является добавлять обсуждаемые выше растворы, содержащие K+, предпочтительно K+ и P в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты, для получения сырья для реакции содержащего K+ в концентрации от 110 до 190 микромолей. Количество K+ может легко регулироваться специалистом в данной области техники посредством подходящим образом определенного количества калия. В контексте настоящего изобретения следует понимать, что содержание металлов определяют посредством ИСП-ОЭС (оптическая эмиссионная спектрометрия с индуктивно-связанной плазмой), оптической эмиссионной спектроскопией после возбуждения в индуктивно связанной аргоновой плазме. Следует понимать, что количество Р определяют посредством ИСП-ОЭС.

Реакция эпоксидирования

Как описано в настоящем изобретении выше, предпочтительным является смешивать подходящим образом индивидуальные потоки, а именно поток метанольного сырья, поток сырья пероксида водорода и поток пропенового сырья, для получения сырья для реакции, которое содержит жидкую фазу. Предпочтительно, чтобы индивидуальные потоки подходящим образом смешивались бы для получения сырья для реакции, которое состоит из жидких фаз. Даже более предпочтительно, чтобы индивидуальные потоки подходящим образом смешивались бы для получения сырья для реакции, которое состоит из одной жидкой фазы. По этой причине настоящее изобретение направлено на описанный выше способ, в котором сырье для реакции, когда его вводят в реактор, состоит из одной жидкой фазы.

В сырье для реакции молярное отношение пропена по отношению к пероксиду водорода обычно находится в интервале от 0,9 до 2,5, предпочтительно от 1,0 до 2,0, более предпочтительно от 1,05 до 1,5.

В соответствии с настоящим изобретением это сырье для реакции предпочтительно вводят в реактор, где реакцию эпоксидирования осуществляют в присутствии катализатора силикалита титана-1. В то время как обычно возможно применять катализатор в качестве суспензионного катализатора, предпочтительным является использовать катализатор в качестве неподвижного катализатора. Более предпочтительно, чтобы катализатор силикалита титана-1 содержал бы силикалит титана-1 в виде каталитически активного материала, погруженного в пористый матрикс, предпочтительно в мезопористый матрикс, более предпочтительно матрикс из мезопористого диоксида кремния. Катализатор, предпочтительно используемый в соответствии с настоящим изобретением, подробно описан в настоящем изобретении ниже. Что касается дополнительных условий реакции, при которых осуществляют реакцию эпоксидирования, то не существует никаких конкретных ограничений.

Предпочтительно, чтобы давление, при котором реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 осуществляют в реакторе, подходящим образом выбиралась бы так, чтобы в реакторе не присутствовало никакой газообразной фазы. Более предпочтительно, чтобы давление, при котором реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 осуществляют в реакторе, составляло бы по меньшей мере 10 бар, предпочтительно по меньшей мере 15 бар, более предпочтительно по меньшей мере 20 бар и конкретно в интервале от 20 до 40 бар. Обычно реакционную смесь в реакторе подходящим образом охлаждают. Предпочтительно, реакционную смесь в реакторе снаружи и/или изнутри охлаждают таким образом, чтобы максимальная температура реакционной смеси в реакторе находилась бы в интервале от 30 до 70°C.

Как правило, реакцию эпоксидирования в соответствии с настоящим изобретением можно осуществлять в по меньшей мере одном реакторе. Если применяют более одного реактора, два или несколько реакторов могут эксплуатироваться, последовательно и/или два или несколько реакторов могут эксплуатироваться параллельно.

Если два или несколько реакторов эксплуатируют последовательно, реакционная смесь, взятая из данного реактора, может быть подвергнута по меньшей мере одной промежуточной обработке, перед подачей в следующий реактор. При такой промежуточной обработке, физические и/или химические свойства потока могут изменяться. Например, могут изменяться температура и/или давление потока и/или химический состав потока, например, посредством реакции, перегонки и т.п.

Предпочтительно, реакцию эпоксидирования в соответствии с настоящим изобретением осуществляют посредством способа, включающего в себя

(i) взаимодействие пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 в по меньшей мере одном реакторе R1, где сырье для реакции, содержащее пропен, метанол и пероксид водорода вводят в R1, причем указанное сырье для реакции содержит катионы калия (K+) в количестве от 110 до 190 микромолей, по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции, и дополнительно содержит фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты;

(ii) отделение потока, содержащего непрореагировавший пероксид водорода, от реакционной смеси, полученной на (i) и удаленной из R1;

(iii) смешивание потока, содержащего непрореагировавший пероксид водорода, с потоком пропена, направление смешанного потока в по меньшей мере 1 реактор R2, содержащий катализатор силикалит титана-1, и взаимодействие пропена с пероксидом водорода в R2.

В соответствии с предпочтительным вариантом выполнения, способ эпоксидирования настоящего изобретения состоит из этих трех стадий. В соответствии с даже более предпочтительным вариантом выполнения обе стадии реакции (i) и (iii) осуществляют в непрерывном режиме. Реакции эпоксидирования на стадиях (i) и (iii) предпочтительно осуществляют в режиме с неподвижным слоем.

В способе изобретения возможно использовать такие же или различные типы реакторов на стадиях (i) и (iii). Таким образом, возможным является осуществлять одну из стадий реакции в изотермическом или адиабатическом реакторе, а другую стадию реакции, независимо от других, в изотермическом или адиабатическом реакторе. Термин "реактор", как используют в этой связи, включает в себя, как описано выше, одиночный реактор, каскад из по меньшей мере двух соединенных последовательно реакторов, по меньшей мере двух реакторов, которые эксплуатируют параллельно, или множество реакторов, в котором по меньшей мере два реактора соединены последовательно и в котором по меньшей мере два реактора эксплуатируют параллельно. В соответствии с предпочтительным вариантом выполнения стадию (i) настоящего изобретения осуществляют в по меньшей мере двух реакторах R1, которые эксплуатируют параллельно, и стадию (iii) настоящего изобретения осуществляют в одиночном реакторе R2.

Каждый из реакторов, описанных выше, особенно реакторов в соответствии с предпочтительным вариантом выполнения, может эксплуатироваться в режиме эксплуатации с нисходящим потоком или восходящим потоком.

В том случае, когда реакторы эксплуатируют в режиме с нисходящим потоком, предпочтительным является использовать реакторы с неподвижным слоем, которые являются трубчатыми, мультитрубчатыми или мультитарельчатыми реакторами, предпочтительно оборудованными по меньшей мере одной охлаждающей рубашкой. В этом случае, реакцию эпоксидирования осуществляют при температуре от 30 до 80°C, и температурный профиль в реакторах поддерживают на таком уровне, что температура охлаждающей среды в охлаждающих рубашках составляет по меньшей мере 40°C, и максимальная температура в слое катализатора составляет 60°C. В случае эксплуатации реакторов с нисходящим потоком, возможно выбрать условия реакции, такие как температура, давление, скорость подачи сырья и относительные количества исходных материалов, таким образом, что реакцию осуществляют в одиночной фазе, более предпочтительно в одиночной жидкой фазе или в многофазной системе содержащей, например, 2 или 3 фазы. Что касается режима эксплуатации с нисходящим потоком, является особенно предпочтительным проводить реакцию эпоксидирования в мультифазной реакционной смеси, содержащей жидкий водный пероксид водорода в обогащенной фазе, содержащей метанол, и жидкую органическую обогащенную олефинами фазу, предпочтительно фазу, обогащенную пропеном.

В случае, когда реакторы эксплуатируют в режиме восходящего потока, предпочтительным является использовать по меньшей мере два реактора с неподвижным слоем R1 на стадии (i) и по меньшей мере один реактор R2, предпочтительно в точности один реактор R2 на стадии (iii). В соответствии с еще дополнительным вариантом выполнения по меньшей мере два реактора R1, используемые на стадии (i), соединены последовательно или их эксплуатируют параллельно, более предпочтительно эксплуатируют параллельно. Обычно, необходимо оборудовать по меньшей мере один из реакторов, используемых на стадии (i) и/или (iii) средством охлаждения, таким как охлаждающая рубашка. Особенно предпочтительно, когда по меньшей мере два реактора R1, которые используют на стадии (i), соединяются параллельно и могут эксплуатироваться попеременно. В случае, когда реакторы эксплуатируют в режиме с восходящим потоком, два или несколько реакторов R1, соединенных параллельно на стадии (i), являются особенно предпочтительно трубчатыми реакторами, мультитрубчатыми реакторами или мультитарельчатыми реакторами, более предпочтительно мультитрубчатыми реакторами и особенно предпочтительно кожухотрубными реакторами, содержащими множество трубок, такое как от 1 до 20000, предпочтительно от 10 до 10000, более предпочтительно от 100 до 8000, более предпочтительно от 1000 до 7000 и особенно предпочтительно от 3000 до 6000 трубок. Для регенерации катализатора силикалита титана-1, используемого в реакции эпоксидирования, является возможным для по меньшей мере одного из реакторов, соединенных параллельно на стадии (i), быть выведенным из эксплуатации для соответствующей стадии реакции с регенерацией катализатора, присутствующего в этом реакторе, причем по меньшей мере один реактор R1 всегда является доступным для реакции исходного материала или исходных материалов на каждой стадии во время протекания непрерывного способа.

Что касается охлаждающей среды, применяемой для охлаждения реакционной смеси в указанных выше реакторах, оборудованных охлаждающими рубашками, то в настоящем изобретении отсутствуют конкретные ограничения. Особенно предпочтительными являются масла, спирты, жидкие соли или вода, такая как речная вода, солоноватая вода и/или морская вода, которая может в каждом случае, например, предпочтительно забираться из реки и/или озера и/или моря, близкого к химическому заводу, на котором реактор изобретения и способ изобретения применяют, и после любого необходимого подходящего удаления суспендированного материала посредством фильтрации и/или осаждения, использоваться непосредственно без дополнительной обработки для охлаждения реакторов. Вторичная охлаждающая вода, которая предпочтительно переносится вокруг замкнутого контура, является особенно применимой для целей охлаждения. Эта вторичная охлаждающая вода является как правило по существу деионизированной или деминерализованной водой, к которой предпочтительно по меньшей мере добавляют одно средство против биологического обрастания. Более предпочтительно, эта вторичная охлаждающая вода циркулирует между реактором и, например, башней охлаждения. Предпочтение аналогично отдается вторичной охлаждающей воде, являющейся, например, охлаждаемой в противотоке в по меньшей мере одном противоточном теплообменнике посредством, например, речной воды, солоноватой воды и/или морской воды.

На стадии (iii) особенное предпочтение отдается использованию непрерывно эксплуатируемому реактору шахтного типа, и особенно предпочтительно непрерывно эксплуатируемому адиабатическому реактору шахтного типа.

По этой причине настоящее изобретение также относится к способу, как описано выше, в котором на стадии (i), используют по меньшей мере два кожухотрубных реактора R1, каждый из которых имеет от 1 до 20000 внутренних трубок и которые непрерывно эксплуатируют в режиме с восходящим потоком, причем указанные реакторы R1 эксплуатируют параллельно, и в котором на стадии (iii) используют адиабатический реактор шахтного типа R2, который непрерывно эксплуатируют в режиме с восходящим потоком. Еще более предпочтительно, реакцию в по меньшей мере одном из этих реакторов, более предпочтительно в по меньшей мере двух реакторах R1 стадии (i) и еще более предпочтительно во всех реакторах R1 и R2, используемых на стадиях (i) и (iii) проводят таким образом, что в соответствующем реакторе отсутствует газообразная фаза и предпочтительно присутствует одна одиночная жидкая фаза.

Применяемое давление в реакторах R1 и R2 обычно составляет по меньшей мере 10 бар, предпочтительно по меньшей мере 15 бар, более предпочтительно по меньшей мере 20 бар и конкретно в интервале от 20 до 40 бар. Применяемая температура охлаждающей среды, предпочтительно охлаждающей воды для охлаждения реакционной смеси в реакторе или реакторах R1, находится в интервале предпочтительно от 20 до 70°C, более предпочтительно от 25 до 65°C и особенно предпочтительно от 30 до 60°C. Максимальное различие между температурой охлаждающей среды, перед охлаждением, и максимальной температурой в неподвижном слое катализатора составляет предпочтительно не более чем 25 K, более предпочтительно менее чем 25 K, более предпочтительно не более чем 12 K, более предпочтительно менее чем 12 K.

В соответствии с предпочтительным вариантом выполнения изобретения, в соответствии с которым реактор или реакторы R1 на стадии (i) представляют собой реакторы с неподвижным слоем, смесь продуктов, получаемая из них, по существу состоит из пропиленоксида, непрореагировавшего пропилена, метанола, воды и пероксида водорода.

В соответствии с дополнительным предпочтительным вариантом выполнения настоящего изобретения, конверсия пероксида водорода в R1 находится предпочтительно в интервале от 85 до 95%, более предпочтительно в интервале от 87 до 93%, в таком как в интервале от 87 до 90% или от 88 до 91% или от 89 до 92% или от 90 до 93%.

В соответствии с предпочтительным вариантом выполнения, смесь продуктов, полученная со стадии (i), имеет содержание метанола в интервале от 55 до 75 масс.%, особенно предпочтительно от 60 до 70 масс.%, в расчете от общей массы смеси продуктов, содержание воды в интервале от 5 до 25 масс.%, особенно предпочтительно от 10 до 20 масс.%, в расчете от общей массы смеси продуктов, содержание пропиленоксида в интервале от 5 до 20 масс.%, особенно предпочтительно от 8 до 15 масс.%, в расчете от общей массы смеси продуктов, и содержание пропилена в интервале от 1 до 10 масс.%, особенно предпочтительно от 1 до 5 масс.%, в расчете от общей массы смеси продуктов.

Температура смеси продуктов, полученной со стадии (i), находится предпочтительно в интервале от 30 до 70°C. Перед подачей в ректификационную колонну (b) температуру смеси продуктов предпочтительно регулируют в по меньшей мере одном теплообменнике до температуры в интервале от 50 до 80°C, более предпочтительно от 60 до 70°C.

В соответствии со стадией (ii) непрореагировавший пероксид водорода, содержащийся в реакционной смеси, полученной со стадии (i) и удаленной из R1, отделяют из реакционной смеси, полученной со стадии (i). Это отделение предпочтительно осуществляют посредством перегонки с использованием по меньшей мере одной, предпочтительно в точности одной ректификационной колонны K1. Реакционную смесь, полученную из по меньшей мере одного реактора, предпочтительно из по меньшей мере двух реакторов R1, применяемых на стадии (i), содержащую пропиленоксид, метанол, воду и непрореагировавший пероксид водорода, и дополнительно содержащую непрореагировавший пропен, вводят в ректификационную колонну K1.

Ректификационную колонну K1, сконфигурированную как традиционная ректификационная колонна, предпочтительно эксплуатируют при верхнем давлении от 1 до 10 бар, более предпочтительно от 1 до 5 бар, более предпочтительно от 1 до 3 бар и еще более предпочтительно от 1 до 2 бар, как 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 бар. В соответствии с особенно предпочтительным вариантом выполнения ректификационная колонна K1 имеет от 5 до 60, предпочтительно от 10 до 50 и особенно предпочтительно от 15 до 40 теоретических тарелок. В верхней части ректификационной колонны К1 стадии (ii), предпочтительно получают поток, по существу состоящий из пропиленоксида, метанола и пропена, имеющий содержание воды, равное не более чем 0,5 масс.%, предпочтительно не более чем 0,4 масс.% и еще более предпочтительно не более чем 0,3 масс.%, и имеющий содержание пероксида водорода не более чем 100 частей на миллион, предпочтительно не более чем 20 частей на миллион и еще более предпочтительно не более чем 10 частей на миллион, в каждом случае в расчете от общей массы смеси, полученной в верхней части колонны. В нижней части ректификационной колонны K1 стадии (ii), предпочтительно получают поток, по существу состоящий из метанола, воды и пероксида водорода, имеющий содержание пропена, равное не более чем 50 частей на миллион, предпочтительно не более чем 10 частей на миллион и еще более предпочтительно не более чем 5 частей на миллион, и имеющий содержание пропиленоксида, равное не более чем 50 частей на миллион, предпочтительно не более чем 20 частей на миллион и еще более предпочтительно не более чем 10 частей на миллион, в каждом случае в расчете от общей массы смеси, полученной в нижней части колонны.

В соответствии с предпочтительным вариантом выполнения ректификационную колонну K1, используемую на стадии (ii), конфигурируют как колонну с разделительной стенкой, имеющую по меньшей мере один боковой отвод, предпочтительно один боковой отвод. Предпочтительно, чтобы колонна с разделительной стенкой предпочтительно имела бы от 20 до 60, более предпочтительно от 30 до 50 теоретических тарелок. Верхняя комбинированная область ввода потока и отводной части колонны с разделительной стенкой предпочтительно имеет от 5 до 50%, более предпочтительно от 15 до 30%, от общего числа теоретических тарелок в колонне, секция обогащения части ввода потока предпочтительно имеет от 5 до 50%, более предпочтительно от 15 до 30%, отпарная секция части ввода потока предпочтительно имеет от 15 до 70%, более предпочтительно от 20 до 60%, отпарная секция отводной части предпочтительно имеет от 5 до 50%, более предпочтительно от 15 до 30%, секция обогащения отводной части предпочтительно имеет от 15 до 70%, более предпочтительно от 20 до 60%, и нижняя комбинированная область вводной и отводной части колонны предпочтительно имеет от 5 до 50%, более предпочтительно от 15 до 30%, в каждом случае от общего числа теоретических тарелок в колонне. Аналогично является преимущественным для ввода, через который смесь продуктов, полученная с (a), подается в колонну, и бокового отвода, через который часть метанола, предпочтительно от 0 до 50%, более предпочтительно от 1 до 40%, еще более предпочтительно от 5 до 30% и особенно предпочтительно от 10 до 25% метанола, отбирают в качестве промежуточной кипящей фракции и, еще более предпочтительно, непосредственно подают назад на стадию (i), регулироваться на различных высотах в колонне по отношению к положению теоретических тарелок. Ввод предпочтительно расположен в положении, которое находится от 1 до 25, более предпочтительно от 5 до 15 теоретических тарелок выше или ниже бокового отвода.

Колонну с разделительной стенкой, предпочтительно применяемую в способе настоящего изобретения, предпочтительно конфигурируют либо как насадочную колонну, содержащую статистическую насадку или упорядоченную насадку или как тарельчатую колонну. Например, возможно использовать листовую металлическую или сетчатую насадку, имеющую удельную поверхность от 100 до 1000 м2/м3, предпочтительно от около 250 до 750 м2/м3, в качестве упорядоченной насадки. Такая насадка обеспечивает высокую эффективность разделения в сочетании с низким перепадом давления на теоретическую тарелку. При указанной выше конфигурации колонны, область колонны, разделенная разделительной стенкой, которая состоит из секции обогащения части ввода потока, отпарная секция отводной части, отпарная секция части ввода потока и секция обогащения отводной части, или их части обеспечена/обеспечены упорядоченной насадкой или статистической насадкой. Разделительная стенка может быть термически изолирована в этих областях. Дифференциальное давление над разделительной стенкой колонны может использоваться в качестве регулирующего параметра для мощности нагрева.

Перегонку в колонне с разделительной стенкой K1 преимущественно осуществляют при давлении в верхней части от 1 до 10 бар, предпочтительно от 1 до 5 бар, более предпочтительно от 1 до 3 бар и еще более предпочтительно от 1 до 2 бар, как 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 бар. Перегонку предпочтительно осуществляют в температурном интервале от 65 до 100°C, более предпочтительно от 70 до 85°C. Температуру перегонки измеряют в нижней части колонны. В верхней части ректификационной колонны K1 стадии (ii), конфигурированной как колонна с разделительной стенкой, получают поток, по существу состоящий из пропиленоксида, метанола и пропена, имеющий содержание воды равное не более чем 500 частей на миллион, предпочтительно не более чем 400 частей на миллион, и еще более предпочтительно не более чем 300 частей на миллион, и имеющий содержание пероксида водорода не более чем 50 частей на миллион, предпочтительно не более чем 20 частей на миллион и еще более предпочтительно не более чем 10 частей на миллион, в каждом случае в расчете от общей массы смеси, полученной в верхней части колонны. Кроме того, полученный верхний поток имеет содержание пропена от 15 до 35 масс.%, предпочтительно от 20 до 30 масс.% и еще более предпочтительно от 20 до 25 масс.%, содержание пропиленоксида от 50 до 80 масс.%, предпочтительно от 55 до 75 масс.% и особенно предпочтительно от 60 до 70 масс.%, и содержание метанола от 5 до 20 масс.%, более предпочтительно от 7,5 до 17,5 масс.% и особенно предпочтительно от 10 до 15 масс.%, в каждом случае в расчете от общей массы верхнего потока. Из бокового отвода ректификационной колонны с разделительной стенкой К1, получают поток, по существу состоящий из метанола и воды, имеющий содержание метанола, равное по меньшей мере 95 масс.%, предпочтительно по меньшей мере 96 масс.% и еще более предпочтительно по меньшей мере 97 масс.%, и имеющий содержание воды, равное не более чем 5 масс.%, предпочтительно не более чем 3,5 масс.% и еще более предпочтительно не более чем 2 масс.%, в каждом случае в расчете от общей массы смеси, полученной из бокового отвода колонны. В нижней части ректификационной колонны с разделительной стенкой K1, получают поток, по существу состоящий из метанола, воды и непрореагировавшего пероксида водорода, имеющий содержание пропена, равное не более чем 50 частей на миллион, предпочтительно не более чем 10 частей на миллион и еще более предпочтительно не более чем 5 частей на миллион, и имеющий содержание пропиленоксида, равное не более чем 50 частей на миллион, предпочтительно не более чем 20 частей на миллион и еще более предпочтительно не более чем 10 частей на миллион, в каждом случае в расчете от общей массы смеси, полученной в нижней части колонны.

По меньшей мере часть потока, отбираемая со стороны колонны с разделительной стенкой K1, может быть рециркулирована в качестве растворителя на стадию (i) способа изобретения. Предпочтительно, по меньшей мере 90%, более предпочтительно по меньшей мере 95% потока, отбираемого из бокового отвода, рециркулирует на стадию (i). В соответствии с настоящим изобретением нагревание потока продукта, полученного со стадии (i), осуществляют, используя по меньшей мере частично поток кубового остатка ректификационной колонны K1 стадии (ii). Предпочтительно, от 50 до 100%, более предпочтительно от 80 до 100% и особенно предпочтительно от 90 до 100% потока кубового остатка, полученного с ректификационной колонны K1, применяемой на (ii) используют для нагревания потока продукта, полученного с (a) от температуры в интервале от 45 до 55°C до температуры в интервале от 65 до 70°C.

Поток кубового остатка, отбираемый из ректификационной колонны K1, предпочтительно ректификационной колонны с разделительной стенкой К1, по существу состоящий из метанола, воды и непрореагировавшего пероксида водорода, затем подается в реактор R2 стадии (iii). Предпочтительно, поток кубового остатка охлаждают перед введением в реактор посредством, например, одностадийного охлаждения или двухстадийного охлаждения, более предпочтительно до температуры от 20 до 40°C, еще более предпочтительно до температуры от 30 до 40°C. Еще более предпочтительно, свежий пропен дополнительно добавляют непосредственно в реактор R2 стадии (iii) или добавляют к потоку кубового остатка, полученному с K1 стадии (ii) перед введением его в реактор R2 стадии (iii).

Селективность суммарного процесса со стадиями от (i) до (iii) по отношению к пероксиду водорода находится предпочтительно в интервале от 78 до 99%, более предпочтительно в интервале от 88 до 97% и особенно предпочтительно в интервале от 90 до 96%. Общая конверсия пероксида водорода составляет предпочтительно по меньшей мере 99,5%, более предпочтительно по меньшей мере 99,6%, более предпочтительно по меньшей мере 99,7% и особенно предпочтительно по меньшей мере 99,8%.

Реакционная смесь, полученная со стадии (iii), предпочтительно имеет содержание метанола от 50 до 90 масс.%, более предпочтительно от 60 до 85 масс.% и особенно предпочтительно от 70 до 80 масс.%, в расчете от общей массы реакционной смеси. Содержание воды находится предпочтительно в интервале от 5 до 45 масс.%, более предпочтительно от 10 до 35 масс.% и особенно предпочтительно от 15 до 25 масс.%, в расчете от общей массы реакционной смеси. Содержание пропиленоксида находится предпочтительно в интервале от 1 до 5 масс.%, более предпочтительно от 1 до 4 масс.% и особенно предпочтительно от 1 до 3 масс.%, в расчете от общей массы реакционной смеси. Содержание пропилена находится предпочтительно в интервале от 0 до 5 масс.%, более предпочтительно от 0 до 3 масс.% и особенно предпочтительно от 0 до 1 масс.%, в расчете от общей массы реакционной смеси.

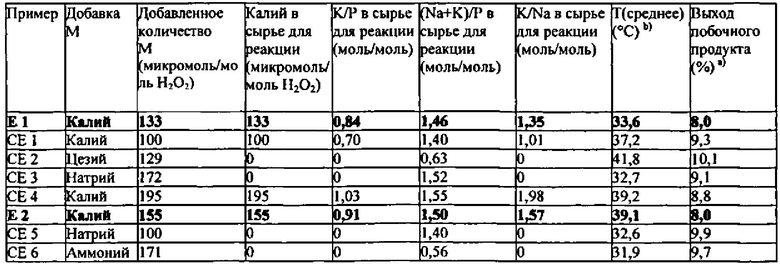

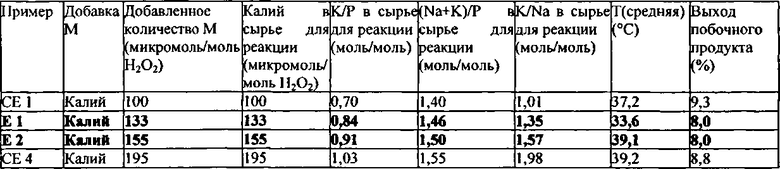

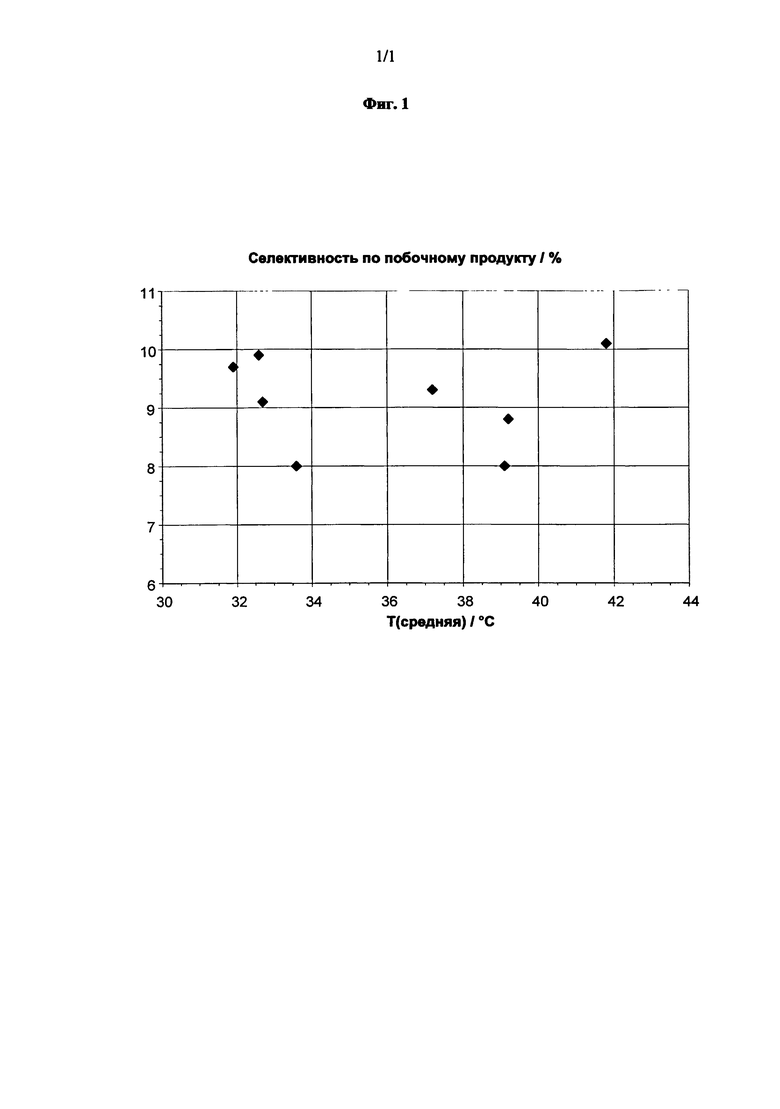

Как уже упоминалось выше, было обнаружено, что селективности к побочным продуктам являются крайне низкими в случае, когда сырье для реакции имеет состав в соответствии с изобретением. Конкретно, общая селективность по отношению к сумме 1-метокси-2-пропанола, 2-метокси-1-пропанола, пропиленгликоля и кислорода составляет предпочтительно не более чем 8,5%, более предпочтительно не более чем 8,0%, в расчете от пероксида водорода.

По этой причине настоящее изобретение также относится к описанному выше способу, в котором реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 осуществляют посредством способа, включающего в себя

(i) взаимодействие пропена с пероксидом водорода в метанольном растворе в присутствии катализатора силикалита титана-1 в по меньшей мере одном реакторе R1, который предпочтительно эксплуатируют в изотермическом режиме, где сырье для реакции, содержащее пропен, метанол и пероксид водорода вводят в R1, указанное сырье для реакции содержит катионы калия (K+) в количестве от 110 до 190 микромолей по отношению к 1 молю пероксида водорода, содержащегося в сырье для реакции, и дополнительно содержит фосфор (Р) в форме анионов по меньшей мере одной фосфорной кислородсодержащей кислоты;

(ii) разделение потока, содержащего непрореагировавший пероксид водорода из реакционной смеси, полученной с (i) и удаленной из R1, указанное разделение предпочтительно осуществляют посредством перегонки в по меньшей мере 1, предпочтительно 1 ректификационной колонне K1, более предпочтительно 1 ректификационной колонне К1 с разделительной стенкой;

(iii) смешивание потока, содержащего непрореагировавший пероксид водорода с потоком пропена, пропускание смешанного потока в по меньшей мере 1, предпочтительно 1 реактор R2, более предпочтительно 1 реактор шахтного типа R2, содержащий катализатор силикалит титана-1 и предпочтительно эксплуатируемый в адиабатическом режиме, и взаимодействие пропена с пероксидом водорода в R2,

в котором конверсия пероксида водорода в R1 находится предпочтительно в интервале от 85 до 95%, более предпочтительно в интервале от 87 до 93%, и

в котором полная конверсия пероксида водорода после R2 составляет предпочтительно по меньшей мере 99,5%, более предпочтительно по меньшей мере 99,6%, более предпочтительно по меньшей мере 99,7% и особенно предпочтительно по меньшей мере 99,8%;

и в котором, в соответствии с еще дополнительным предпочтительным вариантом выполнения, полная селективность по отношению к сумме 1-метокси-2-пропанола, 2-метокси-1-пропанола, пропиленгликоля и кислорода составляет предпочтительно не более чем 8,5%, более предпочтительно не более чем 8,0%, в расчете на пероксид водорода.

Катализатор силикалита титана-1

В соответствии с настоящим изобретением катализатор силикалит титана-1, предпочтительно катализатор неподвижного слоя силикалит титана-1, используют в качестве катализатора для эпоксидирования пропена с пероксидом водорода в метаноле в качестве растворителя. Силикалит титана-1 представляет собой микропористый цеолит структуры типа MFI, который не содержит алюминия и в котором Si(IV) в кристаллической решетке силиката частично заменен на титан в виде Ti(IV). Термин "микропоры", как используют в контексте настоящего изобретения, относится к порам, имеющим размер пор меньше чем 2 нм, определенный в соответствии с DIN 66134.

Цеолит катализатора силикалита титана-1, используемый на стадиях (i) и (iii), может в принципе быть получен любым возможным способом. В типовом случае синтез по меньшей мере одного титанового цеолита в соответствии с настоящим изобретением осуществляют в гидротермических системах, включающих комбинацию активного источника оксида кремния и источника титана, такого как оксида титана, с по меньшей мере одним матричным соединением, способным к образованию желательного титанового цеолита в водной суспензии, например в основной суспензии. Обычно используют органические матрицы. Предпочтительно, синтез осуществляют при повышенных температурах, например температурах в интервале от до 150 до 200°C, предпочтительно от 160 до 180°C.

В принципе, любое подходящее соединение может применяться в качестве источника оксида кремния. Типичные источники оксида кремния (SiO2) включают силикаты, гидрогель кремнезема, кремниевую кислоту, коллоидный кремнезем, коллоидальная оксид кремния, тетраалкоксисиланы, гидроксиды кремния, осажденный кремнезем и глины. Могут использоваться как так называемый диоксид кремния "влажного процесса", так и так называемый диоксид кремния "сухого процесса". В этих случаях, диоксид кремния является особенно предпочтительно аморфным, в котором размер частиц диоксида кремния находится, например, в интервале от 5 до 100 нм и удельная поверхность частиц диоксида кремния находится, например, в интервале от 50 до 500 м2/г. Коллоидный диоксид кремния является, среди прочих, доступным для приобретения как Ludox®, Syton®, Nalco® или Snowtex®. Диоксид кремния "влажного процесса" является, среди прочих, доступным для приобретения как Hi-Sil®, Ultrasil®, Vulcasil®, Santocel®, Valron-Estersil®, Tokusil® или Nipsil®. Диоксид кремния "сухого процесса" является доступным для приобретения, среди прочих, как Aerosil®, Reolosil®, Cab-O-Sil®, Fransil® или ArcSilica®. В пределах объема настоящего изобретения благоприятно использовать соединение-предшественник диоксид кремния в качестве источника оксида кремния.

Например, тетраалкоксиланы, такие как, например, тетраэтоксисилан или тетрапропоксисилан, могут быть упомянуты в качестве соединения-предшественника.

В качестве матрицы может применяться любая матрица, подходящая для обеспечения желательной цеолитной структуры MFI. Конкретно, используют гидроксид тетрапропиламмония, более предпочтительно гидроксид тетра-н-пропиламмония. В предпочтительном варианте выполнения способа в соответствии с настоящим изобретением по меньшей мере один порообразующий агент удаляют на последней стадии посредством кальцинирования, как описано ниже.

Обычно, синтез силикалита титана-1 осуществляют периодически в автоклаве таким образом, что реакционную суспензию подвергают аутогенному давлению в течение ряда часов или ряда дней пока не получат цеолит силикалит титана-1. В соответствии с предпочтительным вариантом выполнения настоящего изобретения, синтез обычно протекает при повышенных температурах, где температура во время стадии гидротермической кристаллизации обычно находятся в интервале от 150 до 200°C, предпочтительно в интервале от 160 до 180°C. Обычно, реакцию осуществляют в течение времени в интервале от нескольких часов до нескольких дней, предпочтительно в течение времени в интервале от 12 ч до 48 ч, более предпочтительно от 20 ч до 30 ч. Дополнительно является возможным добавлять затравочные кристаллы для синтеза загрузок.

В соответствии с вариантом выполнения настоящего изобретения, полученный кристаллический силикалит титана-1 отделяют из реакционной суспензии, т.е. из маточного раствора, необязательно промывают и сушат.

Могут применяться все методы, известные для отделения кристаллического силикалита титана-1 из суспензии. Среди прочих, необходимо упомянуть методы фильтрации, ультрафильтрации, диафильтрации и центрифугирования.

В случае, когда полученный кристаллический силикалит титана-1 промывают, указанная стадия промывки может осуществляться с использованием любого подходящего промывочного вещества, такого как, например, вода, спирты, такие как, например, метанол, этанол или метанол и пропанол или этанол и пропанол или метанол и этанол и пропанол, или смесей воды и по меньшей мере одного спирта, таких как, например, вода и этанол или вода и метанол или вода и этанол, или вода и пропанол или вода и метанол и этанол или вода и метанол и пропанол или вода и этанол и пропанол или вода и этанол и метанол и пропанол. Воду или смесь воды и по меньшей мере одного спирта, предпочтительно воды и этанола применяют в качестве промывочного вещества.

Сушку кристаллического силикалита титана-1 проводят при температурах, обычно, в интервале от 80 до 160 C, предпочтительно от 90 до 145°C, особенно предпочтительно от 100 до 130 C.

Вместо указанных выше методов разделения, таких как, среди прочих, методы фильтрации, ультрафильтрации, диафильтрации и центифугирования, суспензия может, в соответствии с альтернативным вариантом выполнения, также подвергаться методам распыления, как, например распылительная грануляция и распылительная сушка.