Изобретение относится к черной металлургии и может быть использовано при производстве марганецсодержащей стали с использованием в качестве легирующих - оксидных марганецсодержащих материалов.

Известен способ прямого легирования стали комплексом элементов, включающий выплавку металла в сталеплавильном агрегате, подачу оксидного материала, содержащего оксиды марганца, и дополнительную подачу на поверхность жидкого металла материала, содержащего соединения других легирующих элементов, с равномерным распределением их и оксидного материала, содержащего оксиды марганца, по поверхности жидкого металла, восстановление легирующих элементов путем ввода восстановителя в процессе подачи оксидного материала, содержащего оксиды марганца, и материала, содержащего соединения других легирующих элементов. Ввод восстановителя при достижении высоты слоя подаваемых легирующих материалов, равной 0,1-0,15 общей высоты слоя, на границу раздела металлической и шлаковой фаз. Восстановление легирующих элементов ведут при температуре плавления смеси оксидного материала, содержащего оксиды марганца, и материала, содержащего соединения других легирующих элементов, обеспечивая постоянный контакт расплавленной части восстановителя с гомогенной составляющей плавящихся легирующих материалов в течение всего процесса восстановления. Восстановитель вводят в количестве, обеспечивающем термичность смеси подаваемых легирующих материалов. Подачу оксидного материала, содержащего оксиды марганца, и материала, содержащего соединения других легирующих элементов, осуществляют рассредоточен но или порционно, с расходом порции не менее 0,1 от общего их расхода. В качестве восстановителя можно использовать алюминийсодержащий, кремнийсодержащий, углеродсодержащий материал, или группу щелочноземельных металлов, или их сочетания [Патент RU 2231559, МПК C21C 5/28, C21C 7/00, 2004].

Недостатками данного способа являются: относительно низкая скорость восстановления оксидов, достаточно большое содержание неметаллических включений в стали, а также вероятность выбросов металла и шлака при использовании в качестве восстановителя углеродсодержащего материала.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства низкоуглеродистой стали, включающий выплавку низкоуглеродистого полупродукта в сталеплавильном агрегате, выпуск его в сталеразливочный ковш, предварительное раскисление подачей ферросилиция в количестве, обеспечивающем удаление не менее половины содержания кислорода из низкоуглеродистого полупродукта, окончательное раскисление присадкой алюминия и легирование марганцем в процессе выпуска по наполнению сталеразливочного ковша не менее чем на 0,2 его высоты. Легирование марганцем осуществляют подачей единой порции марганецсодержащего оксидного материала совместно со шлакообразующим в количестве, обеспечивающем получение основности, равной 1,7-1,8 [Патент RU 2392333, МПК C21C 7/00, 2010].

Недостатками данного способа являются: получение достаточно большого содержания неметаллических включений в стали, а также не достаточно высокая степень извлечения марганца.

Технический результат изобретения - снижение содержания не металлических включений в стали и повышение степени извлечения марганца при легировании стали оксидными марганецсодержащими материалами.

Указанный технический результат достигается тем, что в способе производства стали по варианту 1, включающем выплавку металла в сталеплавильном агрегате, выпуск его в сталеразливочный ковш, присадку оксидных марганецсодержащих материалов, согласно изобретению во время выпуска металла из сталеплавильного агрегата, до наполнения сталеразливочного ковша на 0,2 его высоты, присаживают алюминий в количестве 1-6 кг/т стали, до наполнения ковша на 0,3 его высоты присаживают известь в количестве 1-6 кг/т стали, затем осуществляют присадку оксидного марганецсодержащего материала в количестве 1-35 кг/т стали, на шлак производят присадку алюминия фракционным составом не более 60 мм в количестве 1-3 кг/т стали, обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм. Количество присаживаемой извести связано с количеством присаживаемого алюминия соотношением

Qи=K*QAl, где

Qи - количество присаживаемой извести, кг;

QAl - общее количество присаживаемого алюминия, кг;

K=(0,5÷6) - эмпирический коэффициент, определенный опытным путем.

Указанный технический результат достигается также тем, что в способе производства стали по варианту 2, включающем выплавку металла в сталеплавильном агрегате, выпуск его в сталеразливочный ковш, присадку оксидных марганецсодержащих материалов, согласно изобретению во время выпуска металла из сталеплавильного агрегата, до наполнения сталеразливочного ковша на 0,3 его высоты, присаживают известь в количестве 1-6 кг/т стали, после этого присаживают марганецсодержащий материал и алюминий фракционным составом не более 60 мм в количестве 1-35 и 2-7 кг/т стали соответственно, обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм. Количество присаживаемой извести связано с количеством присаживаемого алюминия соотношением

Qи=K*QAl, где

Qи - количество присаживаемой извести, кг;

QAl - общее количество присаживаемого алюминия, кг;

K=(0,5÷6) - эмпирический коэффициент, определенный опытным путем.

Указанный технический результат достигается также тем, что в способе производства стали, по варианту 3, включающем выплавку металла в сталеплавильном агрегате, выпуск его в сталеразливочный ковш, присадку оксидных марганецсодержащих материалов, согласно изобретению во время выпуска металла из сталеплавильного агрегата, после наполнения сталеразливочного ковша на 0,3 его высоты, присаживают первую порцию марганецсодержащего оксидного материала в количестве 5-15 кг/т стали, затем присаживают алюминий фракционным составом не более 60 мм в количестве 3-8 кг/т стали, после этого присаживают вторую порцию марганецсодержащего оксидного материала в количестве 5-20 кг/т стали и известь в количестве 3-8 кг/т стали, затем производят присадку кремнийсодержащего материала в количестве до 20 кг/т стали, обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм.

Сущность предложенного способа заключается в следующем.

Вариант 1.

Присадка алюминия до достижения наполнения 0,2 высоты ковша обусловлена необходимостью предотвращения бурного вскипания металла и шлака в момент реакции восстановления марганца.

Присадка извести до наполнения 0,3 высоты ковша позволяет увеличить степень десульфурации металла до момента начала активной фазы реакции восстановления марганца из его оксидов.

Количество отдаваемого оксидного марганецсодержащего материала 1-35 кг/т стали определяется уровнем содержания марганца в конкретной марке стали.

Количество отдаваемого во время выпуска (1-6 кг/т стали алюминия в виде чушки) и после выпуска на шлак (1-3 кг/т стали алюминия в виде пирамидки) алюминия обусловлено стехиометрией реакции восстановления марганца из монооксида марганца, а также связано с необходимостью достижения требуемых параметров окисленности металла.

Использование извести во время выпуска в количестве 1-6 кг/т стали позволяет получить требуемый уровень основности шлака, с учетом получаемых продуктов раскисления. Экспериментально установлена зависимость количества присаживаемой извести от количества присаживаемого алюминия. Присадка извести и алюминия согласно указанной зависимости позволяет получать жидкоподвижный высокоосновный шлак.

Фракция алюминия не более 60 мм (при присадке на шлак) выбрана с учетом предотвращения снижения коэффициента усвоения алюминия.

Основность шлака менее 1,8 и более 6 не позволяет получить шлак требуемой жидкоподвижности и обеспечить десульфурацию металла.

Толщина шлака более 150 мм приводит к увеличению расхода алюминия, а также к вероятности выбросов шлака из сталеразливочного ковша во время последующей внепечной обработки.

Вариант 2.

Отдача извести до наполнения 0,3 высоты ковша позволяет увеличить степень десульфурации металла до момента начала активной фазы реакции восстановления марганца из его оксидов.

Присадка извести в количестве 1-6 кг/т стали позволяет получить требуемый уровень основности шлака, с учетом получаемых продуктов раскисления. Экспериментально установлена зависимость количества присаживаемой извести от количества присаживаемого алюминия. Присадка извести и алюминия согласно указанной зависимости позволяет получать жидкоподвижный высокоосновный шлак.

Присадка оксидных марганецсодержащих материалов после наполнения ковша металлом на 0,3 его высоты производится с целью окисления нежелательной примеси углерода руды свободным кислородом металла или оксидами руды и шлака, попадающего в ковш во время выпуска.

Количество присаживаемого алюминия (2-7 кг/т стали в виде пирамидки) обусловлено стехиометрией реакции восстановления марганца из монооксида марганца, а также связано с необходимостью достижения требуемых параметров окисленности металла.

Количество отдаваемого оксидного марганецсодержащего материала 1-35 кг/т стали определяется уровнем содержания марганца в конкретной марке стали.

Фракция алюминия не более 60 мм выбрана с учетом предотвращения снижения коэффициента усвоения алюминия.

Основность шлака менее 1,8 и более 6 не позволяет получить шлак требуемой жидкоподвижности и обеспечить десульфурацию металла.

Толщина шлака более 150 мм приводит к увеличению расхода алюминия, а также к вероятности выбросов шлака из сталеразливочного ковша во время последующей внепечной обработки.

Вариант 3.

Для марок стали с содержанием кремния по нижнему пределу более 0,50% и одновременно достаточно высоким содержанием марганца, целесообразно деление навески оксидного марганецсодержащего материала на две примерно равные части с целью минимизации содержания оксида кремния в шлаке после выпуска, сохранения степени десульфурации металла и снижения расхода извести.

Присадка первой части оксидных марганецсодержащих материалов в момент наполнения ковша металлом на 0,3 его высоты производится с целью окисления нежелательной примеси углерода руды свободным кислородом металла или оксидами руды и шлака, попадающего в ковш во время выпуска.

Количество отдаваемого оксидного марганецсодержащего материала (10-35 кг/т стали) и кремнийсодержащего материала (до 20 кг/т) определяется уровнем содержания марганца и кремния в конкретной марке стали.

Количество присаживаемого алюминия (3-8 кг/т стали в виде пирамидки) обусловлено стехиометрией реакции восстановления марганца из монооксида марганца, а также связано с необходимостью достижения требуемых параметров окисленности металла.

Присадка извести в количестве 3-8 кг/т стали позволяет получить требуемый уровень основности шлака, с учетом получаемых продуктов раскисления.

Основность шлака менее 1,8 и более 6 не позволяет получить шлак требуемой жидкоподвижности и обеспечить десульфурацию металла.

Толщина шлака более 150 мм приводит к увеличению расхода алюминия, а также к вероятности выбросов шлака из сталеразливочного ковша во время последующей внепечной обработки.

Пример реализации способа

Предложенный способ производства стали был реализован в кислородно-конвертерном цехе.

Вариант 1.

В кислородном конвертере выплавили металл, после чего произвели его выпуск в сталеразливочный ковш. До наполнения сталеразливочного ковша на 0,2 его высоты, присадили чушковый алюминий в количестве 2,1 кг/т стали, а до наполнения ковша на 0,3 его высоты присадили известь в количестве 4,5 кг/т стали, затем осуществили присадку марганцевой руды (40% Мn) в количестве 16 кг/т стали, на шлак произвели присадку алюминиевой пирамидки фракционным составом не более 60 мм в количестве 1,2 кг/т стали. Основность шлака составила 3,7, а его толщина 120 мм.

Вариант 2.

В кислородном конвертере выплавили металл, после чего произвели его выпуск в сталеразливочный ковш. До наполнения сталеразливочного ковша на 0,3 его высоты присадили известь в количестве 4,8 кг/т стали, после чего осуществили присадку марганцевой руды (40% Мn) в количестве 8 кг/т стали и алюминиевой пирамидки фракционным составом не более 60 мм в количестве 1,9 кг/т стали. Затем на шлак, произвели еще одну присадку алюминиевой пирамидки в количестве 1,1 кг/т стали. Основность шлака составила 3,8, а его толщина - 116 мм.

Вариант 3.

В кислородном конвертере выплавили металл, после чего произвели его выпуск в сталеразливочный ковш. После наполнения сталеразливочного ковша на 0,3 его высоты осуществили присадку первой порции марганцевой руды (40% Мn) в количестве 8 кг/т стали. Затем присадили алюминиевую пирамидку фракционным составом не более 60 мм в количестве 4,5 кг/т стали. После этого присадили вторую порцию марганцевой руды в количестве 8 кг/т стали и известь в количестве 5,2 кг/т стали. Затем произвели присадку ферросилиция в количестве 4,3 кг/т стали. Основность шлака составила 3,4, а его толщина 129 мм.

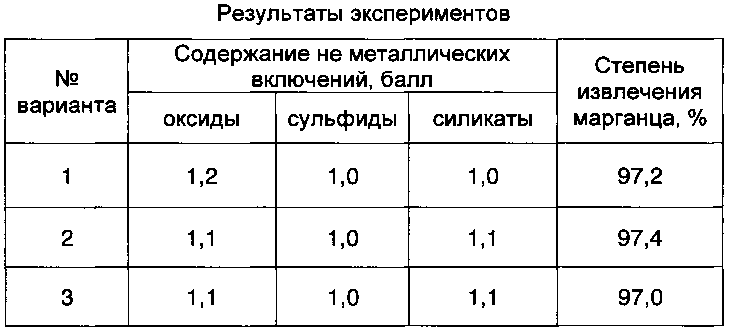

Результаты проведенных экспериментов приведены в таблице.

Из приведенных фактических данных следует, что использование предлагаемого способа производства стали по любому из вариантов позволяет получать низкое содержание неметаллических включений в стали, а также добиться высокой степени извлечения марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2392333C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ производства стали | 2023 |

|

RU2828267C1 |

| Способ производства ванадийсодержащей стали (варианты) | 2022 |

|

RU2786100C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2564202C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

Изобретение относится к области металлургии и может быть использовано при производстве марганецсодержащей стали с использованием в качестве легирующих - оксидных марганецсодержащих материалов. В способе по первому варианту - во время выпуска металла из сталеплавильного агрегата, до наполнения сталеразливочного ковша на 0,2 его высоты, присаживают алюминий в количестве 1-6 кг/т стали, а до наполнения ковша на 0,3 его высоты - известь в количестве 1-6 кг/т стали, затем осуществляют присадку оксидного марганецсодержащего материала в количестве 1-35 кг/т стали, на шлак производят присадку алюминия фракционным составом не более 60 мм в количестве 1-3 кг/т стали, обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм. По второму варианту - во время выпуска металла из сталеплавильного агрегата, до наполнения сталеразливочного ковша на 0,3 его высоты, присаживают известь в количестве 1-6 кг/т стали, после этого присаживают марганецсодержащий материал и алюминий фракционным составом не более 60 мм в количестве 1-35 и 2-7 кг/т стали, соответственно. По третьему варианту - во время выпуска металла из сталеплавильного агрегата, после наполнения сталеразливочного ковша на 0,3 его высоты, присаживают первую порцию марганецсодержащего оксидного материала в количестве 5-15 кг/т стали, затем присаживают алюминий фракционным составом не более 60 мм в количестве 3-8 кг/т стали, после этого присаживают вторую порцию марганецсодержащего оксидного материала в количестве 5-20 кг/т стали и известь в количестве 3-8 кг/т стали, затем производят присадку кремнийсодержащего материала в количестве до 20 кг/т стали. Изобретение позволяет снизить содержание неметаллических включений в стали и повысить степень извлечения марганца при легировании стали оксидными марганецсодержащими материалами. 3 н. и 2 з.п. ф-лы, 6 пр., 1 табл.

1. Способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, присадку марганецсодержащего оксидного материала, отличающийся тем, что во время выпуска металла до наполнения сталеразливочного ковша на 0,2 его высоты присаживают алюминий в количестве 1-6 кг/т стали, а до наполнения ковша на 0,3 его высоты - известь в количестве 1-6 кг/т стали, затем осуществляют присадку марганецсодержащего оксидного материала в количестве 1-35 кг/т стали, при этом на шлак производят присадку алюминия фракционным составом не более 60 мм в количестве 1-3 кг/т стали и обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм.

2. Способ по п. 1, отличающийся тем, что количество присаживаемой извести связано с количеством присаживаемого алюминия соотношением:

Qи=K*QAl, где

Qи - количество присаживаемой извести, кг;

QAl - общее количество присаживаемого алюминия, кг;

K=(0,5÷6) - эмпирический коэффициент, определенный опытным путем.

3. Способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, присадку марганецсодержащего оксидного материала, отличающийся тем, что во время выпуска металла до наполнения сталеразливочного ковша на 0,3 его высоты присаживают известь в количестве 1-6 кг/т стали, после этого присаживают марганецсодержащий оксидный материал и алюминий фракционным составом не более 60 мм в количестве 1-35 и 2-7 кг/т стали, соответственно, при этом обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм.

4. Способ по п. 3, отличающийся тем, что количество присаживаемой извести связано с количеством присаживаемого алюминия соотношением:

Qи=K*QAl, где

Qи - количество присаживаемой извести, кг;

QAl - общее количество присаживаемого алюминия, кг;

K=(0,5÷6) - эмпирический коэффициент, определенный опытным путем.

5. Способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, присадку марганецсодержащего оксидного материала, отличающийся тем, что во время выпуска металла после наполнения сталеразливочного ковша на 0,3 его высоты присаживают первую порцию марганецсодержащего оксидного материала в количестве 5-15 кг/т стали, затем присаживают алюминий фракционным составом не более 60 мм в количестве 3-8 кг/т стали, после этого присаживают вторую порцию марганецсодержащего оксидного материала в количестве 5-20 кг/т стали и известь в количестве 3-8 кг/т стали, затем производят присадку кремнийсодержащего материала в количестве до 20 кг/т стали и обеспечивают основность шлака в диапазоне 1,8-6 и толщину шлака не более 150 мм.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2392333C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| DE 3601337 A, 23.07.1987 | |||

| GB 1508592 A, 26.04.1978. | |||

Авторы

Даты

2016-03-20—Публикация

2014-12-22—Подача