1

Изобретение относится к черной металлругии, а именно к производству углеродистых и низколегированных сталей.

Цель изобретения - повышение хла- достойкости стали за счет уменьшения величины зерна, очищения их границ и изменения формы и размеров неметаллических включений,

В способе раскисления и модифицирования сигали, включающем присадку алюминия При выпуске нераскисленного металла в ковш, присадку кремний- и марганецсодержащих ферросплавов, ти- тана и поверхностно-активных элементов, с начала выпуска стали и до наполнения ковша на 1/5 его высоты в ковш присаживают 0,6-1,1 кг/т стали алюминия 80-90% от всего потребного количества, после этого присаживают кремний- и марганецсодержащие ферросплавы, причем присадку их заканчивают при наполнен П1 ковша па 1 /3 ei o высоты, затем вводят титан в количес ве 0,20-0,50 кг/т стали, вводят поверхностно-активные элементы и заканчивают их Присадку до наполнения ковша на 2/3 его высоты, а затем остальной а;поминий,

80-90% от всего потребного количества алюминия необходимо ввести в металл до наполнения ковша на 1/5 ег высоты. Это требование продиктовано, во-первых, условием, что кремний- и марганецсодержащие ферросплавы следует вводить в уже раскисленный металл. При этом в металле не образуются крупные силикатные включения, которые охрупчивают металл, особенно при отрицательных температурах. Во- вторых, процесс с шва металла ц ковш ограничен во времени, а до полног о заполне}П1Я конша необходимо ввести остальные добавки и поверхностно-ак- тивные элементы и обеспечить кУх равнмерное распределение по обьему кови;а

Введение aJПOминия менее 80% от всего потребного количества не приведет к не(бходимой степени удалс}1ия азота из стали.

Введение алюминия более 90% не обеспечит достаточного раскисления пишка остальным аютмшшем.

Введение алюминия менее 0,60 кг/-, стали не обеспечивает достаточной степени рафинирования стали от asoia перед присадкой титана. Введение алю миния более 1,10 кг/т стали непелесо132

образно, т,к, в этом случае нарушается режим разливки стали из-за зарастания каналов сталеразливочных стаканов ,

Ввод кремний- и марганецсодержащи ферросплавов необходимо заканчивать при наполнении ковша на 1/3 его высоты, чтобы обеспечить равномерное распределение в металле по высоте коша как кремния и марганца, так и титна и поверхностно-активных элементов

Титан вводят после присадки кремний- и марганецсодержащих элементов одной порцией, т,к, присадка титана под шлак неээфективна и приводит толко к увеличению его расхода,

Введение титана менее 0,2 кг/т стали не обеспечивает получения необходимого количества мелкодисперсных нитридов титана и, следоватегьно необходимого уменьшения размера зерна.

Введение титана более 0,5 кг/т стали нецелесообразно, так как Лри этом может происходить укрупнение ниридов титана, что приводит к охрупчи- ванию металла. Кроме того, увеличение количества вводимого титана приводит к повышению себестоимости стали.

Для очи1дения границ зерен и изменения формы и размеров неметаллических включений в жидкий металл необходимо вводить поверхностно-активные тлементы. Введение их необходимо заканчивать до наполнения ковша на 2/3 ( ГО высоты, В этом случае обеспечивается равномерное распределение их , объеме металла, снижается угар за счет ч.чака,

iloc:ie введения поверхностно-активных элементов для раскисления попадае мсчч н ковш печного шлака вводят ос- I ;пи11иися алюминий.

Поверхностно-активные элементы, в ЧГ1СТНОСТИ бор и кальций, при крис- талгизации располагаются на поверхности растущих дендритов, тормозят их рост и увеличивают количество металла, кристаллизующегося в междендритных пространствах, Микронеоднород- }юсть слитка при этом снижается. Кальций, являясь сильным десульфуратором 1г раскислителем, способствует очищению стали от оксидных и сульфидных вк.. При этом образуются глобулярные оксисульфидные включения, которые не являются сильными конпент 13

раторами напряжений в отличие от обычных остроугольных оксидных включений. Бор, адсорбируясь на поверхности неметаллических включений, препятствует их коагуляции. Размеры включений при этом уменьшаются, они Практически не оказывают влияния на характер разрушения стали. Кроме того, в твердой фазе бор и кальций, располагаясь по границам зерен, вытесняют другие Примеси в объеме зерна и тем самым очищают их границы. Все это Приводит к повышению хладо- стойкости стали. Возможно также ис- пользование в качестве поверхностно- активных элементов бария, церия и

др.

Пример. Лабораторные плавки стали 09Г2 проводили в индукционной печи с емкости тигля 60 кг. Металл разливали в слитки массой 30 кг. При выпуске нераскисленного металла с начала выпуска стали и до наполнения ковша на 1/5 его высоты в ковш приса- живали алюминий в количестве 0,6- 1,1 кг/т стали, что составляло 80- 90% от обшего количества алюминия. Затем в ковш давали кремний- и марга- нецсодержащие ферросплавы вплоть до наполнения его на 1/3 его высоты. После этого вводили титан в количестве 0,2-0,5 кг/т стали, после чего вводили поверхностно-активные элементы - бор в количестве О, 04-0,06 кг/т стали или кальций в количестве 0,15- 0,20 кг/т. При совместном использовании в качестве поверхностно-активных элементов бора и кальция их вводили в суммарном количестве 0,07-0,12 кг/т при отношении кальция к бору 1,5-3,5.

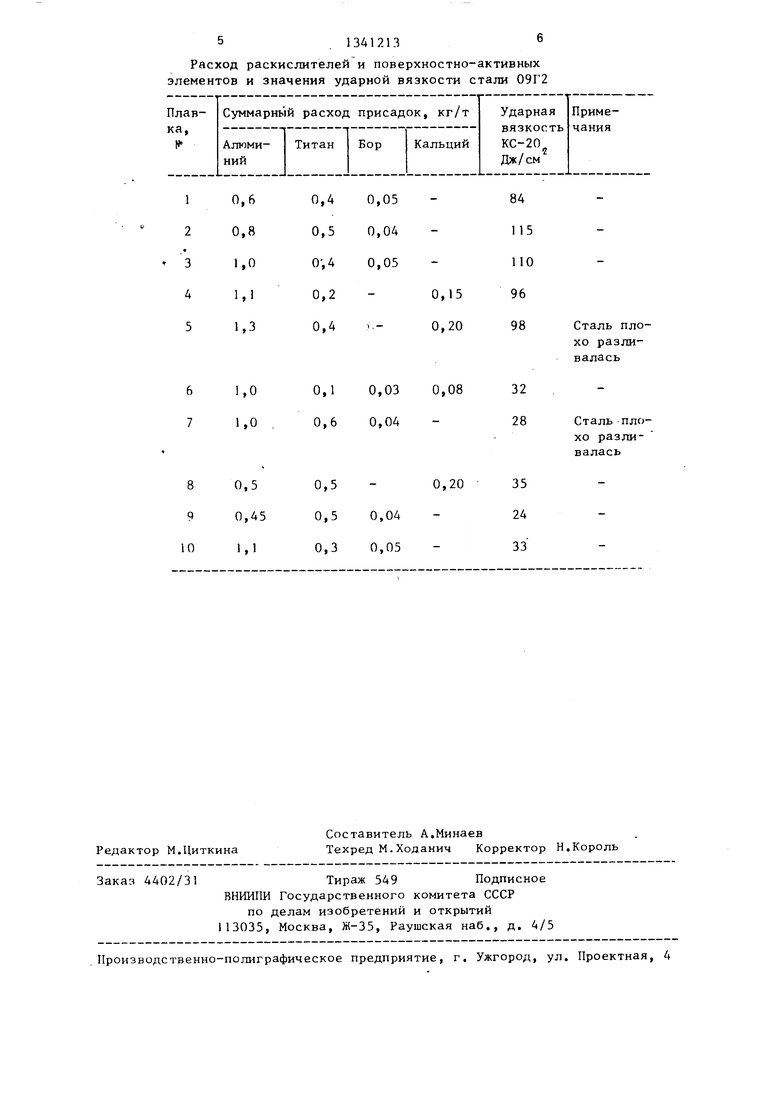

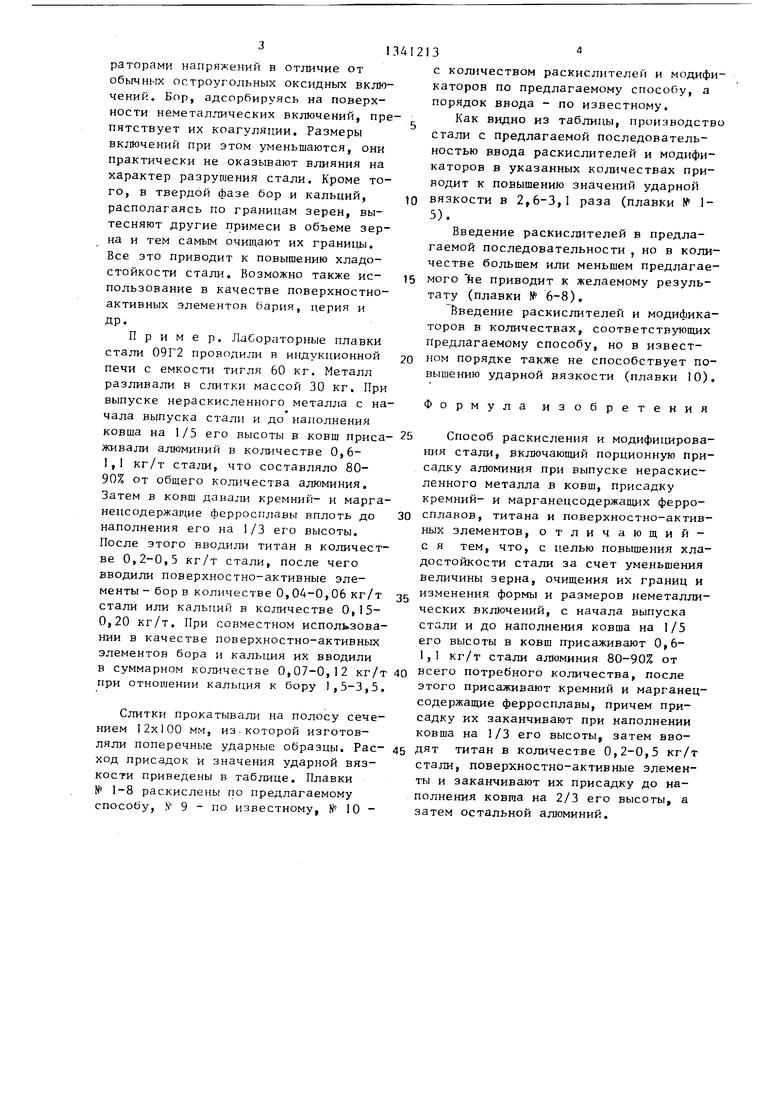

Слитки прокатывали на полосу сечением 12x100 мм, из.которой изготовляли поперечные ударные образцы. Рас- ход присадок И значения ударной вязкости приведены в таблице. Плавки № 1-8 раскисле}{ы по предлагаемому способу, № 9 - по известному, № 10 13

с количеством раскислителей и модификаторов по предлагаемому способу, а порядок ввода - по известному.

Как видно из таблицы, производств стали с предлагаемой последовательностью ввода раскислителей и модификаторов в указанных количествах приводит к повышению значений ударной вязкости в 2,6-3,1 раза (плавки № 1- 5).

Введение раскислителей в предлагаемой последовательности , но в количестве большем или меньшем предлагаемого he приводит к желаемому результату (плавки № 6-8),

Т ведение раскислителей и модификаторов в количествах, соответствующих Предлагаемому способу, но в известном порядке также не способствует повышению ударной вязкости (плавки 10)

Формула изобретения

Способ раскисления и модифицирования стали, включающей порционную присадку алюминия при выпуске нераскисленного металла в ковш, присадку кремний- и марганецсодержащих ферросплавов, титана и поверхностно-активных элементов, отличающий- с я тем, что, с целью повышения хла- достойкости стали за счет уменьшения величины зерна, очищения их границ и изменения формы и размеров неметаллических включений, с начала выпуска стали и до наполнения ковша на 1/5 его высоты в ковш ярисаживают 0,6- 1,1 кг/т стали алюминия 80-90% от всего потребного количества, после этого присаживают кремний и марганец- содержащие ферросплавы, причем присадку их заканчивают при наполнении ковша на 1/3 его высоты, затем вводят титан в количестве 0,2-0,5 кг/т стали, поверхностно-активные элементы и заканчивают их присадку до наполнения ковгаа на 2/3 его высоты, а затем остальной алюминий.

5.13412136

Расход раскислителей и поверхностно-активных элементов и значения ударной вязкости стали 09Г2

Редактор М.Циткина

Составитель А.Минаев

Техред М.Ходанич Корректор Н,Король

4402/31

Тираж 549 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ раскисления спокойной стали | 1981 |

|

SU1062275A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

Изобретение относится к черной металлургии, а именно к производству углеродистых и низколегированных сталей. Цель изобретения - повышение хладостойкости стали за счет уменьшения величины зерна, очищения их границ и изменения формы и размеров неметаллических включений, В способе раскисления и модифицирования стали, включающем порхцюнную присадку алюминия при выпуске нераскисленного металла в ковш, присадку кремний- и марганецсодержащих ферросплавов, титана и поверхностно-активных элементов с начала выпуска стали и до наполнения ковша на 1/5 его высоты в ковш присаживают 0,6-1,1 кг/т стали алюминия 80-90% от всего потребного .количества, после этого присаживают кремний- и марганецсодержащие ферросплавы, причем присадку их заканчивают при наполнении ковша на 1/3 его высоты, затем вводят титан в количестве 0,2-0,5 кг/т стали, поверхностно-активные элементы и заканчивают их присадку до наполнения ковша на 2/3 его высота, а затем остальной алюминий. 1 табл. (/

| Способ раскисления стали | 1976 |

|

SU572506A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кондратюк A.M | |||

| и др | |||

| Комплексное раскисление и модифицирование судовой стали, - Бюллетень НТИ | |||

| Черная металлургия, 1985, вьш | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-22—Подача