Изобретение относится к технике измельчения твердых материалов в жидких средах, например в воде, фреоне или другой среде в зависимости от свойств измельчаемого материала. Измельчители такого типа широко применяются в химической и других отраслях промышленности.

Известна песочно-дисковая мельница, предназначенная для перетирания и диспергирования эмалей, красок и других химических продуктов (Каталог «Оборудование для тонкого измельчения» ЦИНТИХИМНЕФТЕМАШ, М., 1972, стр. 16-17). Мельница представляет собой вертикальный цилиндрический сосуд с рубашкой для водяного охлаждения. В цилиндре размещен ротор (вал с насаженными на него дисками). Ротор вращается от электродвигателя. Исходный продукт подается насосом через нижнее отверстие в цилиндре. Цилиндр частично заполнен мелющими телами - стеклянными шариками диаметром 0,8…1,2 мм. При вращении ротора твердые частицы материала измельчаются в результате трения о мелющие тела и друг о друга. Скорость подачи исходного продукта в зависимости от свойств измельчаемого материала регулируют изменением числа оборотов электропривода подающего насоса. Готовый продукт выходит через патрубок в верхней части цилиндра.

Недостатком этой мельницы является измельчение, а иногда и частичное разрушение мелющих стеклянных шариков. Этот намол и частицы стекла попадают в готовый продукт, что может привести к отбраковке полученного порошка и значительным материальным потерям при изготовлении продукции, в состав которой входит этот компонент.

Известна кавитационно-истирающая мельница (тот же каталог «Оборудование для тонкого измельчения» ЦИНТИХИМНЕФТЕМАШ, М., 1972, стр. 18-19).

Она также предназначена для тонкого измельчения химических продуктов в жидком носителе.

Мельница представляет собой корпус-статор, внутри которого с большой скоростью вращается ротор. Вращение ротора от электродвигателя. Ротор конусообразный с горизонтальной осью вращения вращается в статоре такой же конусообразной формы. В специальных продольных канавках, расположенных соответственно на наружной и внутренней поверхностях ротора и статора, перемещается суспензия продукта. Благодаря конусообразной форме и центробежной силе вращения продукт продвигается вдоль оси ротора, а наличие канавок вызывает эффект кавитации и истирания, вследствие чего происходит интенсивное разрушение твердой фазы суспензии. Напор и подачу суспензии в мельницу регулируют насосом, устанавливаемым перед мельницей.

Подобная мельница описана в книге Сиденко П.М. «Измельчение в химической промышленности», М., изд. «Химия», 1977, стр. 239-240, рис. 174, а также в книге автора И.А. Щупляка «Измельчение твердых материалов в химической промышленности», Л., изд. «Химия», 1972, стр. 43-44, рис. 24 в разделе «Коллоидные мельницы». Эта мельница построена на том же принципе, что и предыдущая. Также предназначена для сверхтонкого измельчения. Работает при очень больших окружных скоростях ротора (до 125 м/с) и применяются главным образом для мокрого измельчения. Отличие от предыдущей - вертикальное расположение оси вращения ротора.

Существенным недостатком последних двух мельниц является крайне сложная задача уплотнения вала ротора в месте перехода от зоны измельчения к приводному механизму, в частности к подшипниковому узлу, в котором вращается ротор. Это уплотнение предназначено для предотвращения попадания суспензии из зоны измельчения в зону быстровращающихся (до 10000 об/мин) металлических элементов шариковых подшипников. При таких оборотах известные уплотнения в виде набивки, манжет или торцовых очень быстро теряют свои исходные уплотнительные свойства из-за износа. Попадание суспензии в зону взаимного высокоскоростного перемещения металлических элементов подшипников приводит к их быстрому износу и выходу из строя.

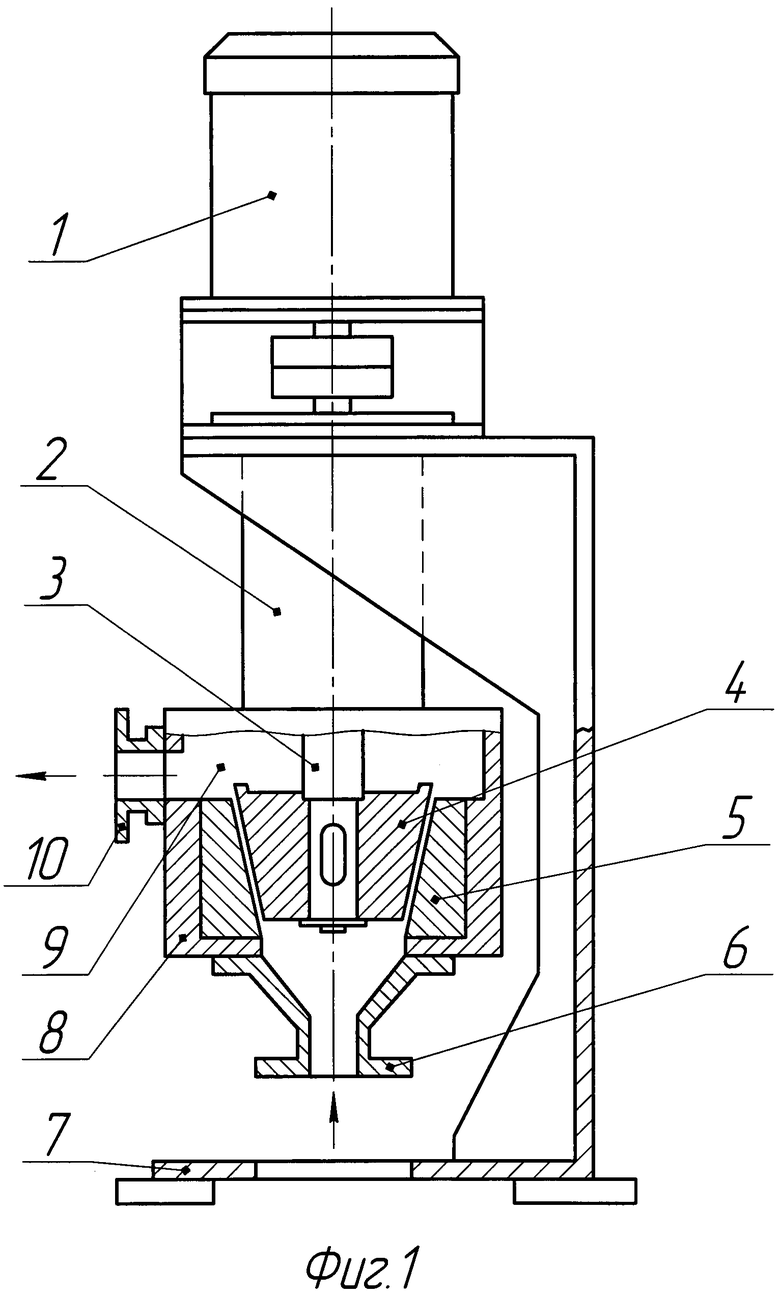

Известна мельница, черт. 4222.00.00, разработанная в АО НИИ полимерных материалов (АО «НИИПМ») г. Пермь, в которой также, как и в предыдущей мельнице, ось вращения ротора вертикальная. Однако, чтобы избежать вышеуказанного недостатка - попадания измельчаемого продукта в подшипниковый узел привода, ротор размещен не над подшипниковым узлом, а под ним. Эта мельница принята за прототип. Схематически конструкция этой мельницы показана на Фиг. 1.

Основными элементами мельницы являются привод 1, подшипниковый узел 2, в котором установлен вал 3 с закрепленным на нем ротором 4. Ротор 4 вращается в полости статора 5, установленном на основании 8, которое конструктивно выполнено единым узлом с корпусом подшипникового узла. Снизу под статором 5 крепится входной патрубок 6. Устройство вывода суспензии 9 представляет собой замкнутую полость между подшипниковым узлом 2 и верхними торцами ротора 4 и статора 5. По круговому периметру полость замкнута верхней цилиндрической частью основания 8, где имеется один боковой выход в виде выходного патрубка 10.

Все узлы мельницы в сборе размещены на станине 7.

Предполагалось, что при расположении ротора 4 и статора 5 под подшипниковым узлом 2 суспензия из рабочей зоны мельницы будет свободно сливаться через выходной патрубок 10, не попадая в подшипниковый узел. Однако опыт показал, что и при такой конструкции суспензия попадает в подшипниковый узел, что является основным недостатком прототипа.

Этот недостаток является следствием неудачной конструктивной компоновки перечисленных кавитационных мельниц, когда все основные элементы мельниц (подшипниковый узел, статор, ротор) собраны в едином корпусе с ограниченной возможностью выхода суспензии из зоны измельчения.

Технической задачей предлагаемого изобретения является исключение попадания суспензии в подшипниковый узел привода мельницы, повышение надежности мельницы и снижение трудоемкости ее эксплуатации.

Технический результат достигается за счет того, что мельница для тонкого измельчения твердых материалов в среде жидкого носителя, состоящая из привода, подшипникового узла с установленным в нем с возможностью вращения валом, ротора, закрепленного на валу, статора, закрепленного в основании, станины и устройства вывода суспензии из рабочей зоны мельницы, выполнена так, что устройство вывода суспензии из рабочей зоны конструктивно отделено от подшипникового узла и состоит из закрепленного на роторе отражателя и закрепленного на статоре кругового коллектора, имеющего выходной патрубок и отбойник.

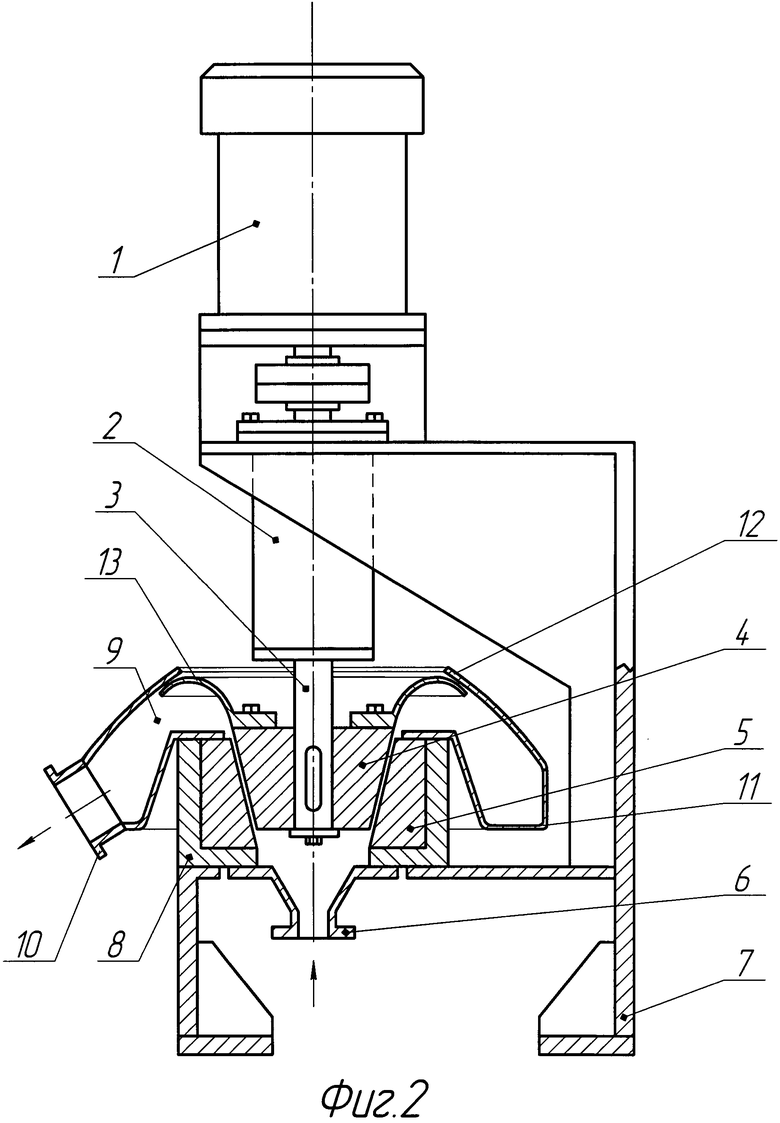

На фиг. 2 схематично показано устройство предлагаемой мельницы для тонкого измельчения твердых материалов в среде жидкого носителя, где:

1 - привод;

2 - подшипниковый узел;

3 - вал;

4 - ротор;

5 - статор;

6 - входной патрубок;

7 - станина;

8 - основание;

9 - устройство вывода суспензии;

10 - выходной патрубок;

11 - коллектор;

12 - отбойник;

13 - отражатель.

Мельница для тонкого измельчения твердых материалов в среде жидкого носителя включает в себя привод 1, подшипниковый узел 2, в котором установлен вал 3 с закрепленным на нем ротором 4. Ротор 4 вращается в полости статора 5, установленного на основании 8. Основание 8 статора 5 выполнено отдельным узлом, конструктивно не связанным с корпусом подшипникового узла 2. Подшипниковый узел 2 размещен на верхней площадке, а основание статора 8 - на нижней площадке станины 7. Снизу под статором 5 крепится входной патрубок 6. К статору сверху на выходе из рабочей зоны мельницы закреплен коллектор 11 в виде кругового желоба. С одной стороны коллектора имеется выходной патрубок 10. Сверху коллектор по периметру закрыт отбойником 12. К ротору 4 по окружности прикреплен отражатель 13.

Мельница для тонкого измельчения твердых материалов в среде жидкого носителя работает следующим образом.

При включении привода 1 во входной патрубок 6 внешним насосом из расходной емкости в рабочую зону мельницы (это кольцевой зазор между статором 5 и ротором 4) подается суспензия исходного порошка твердого материала с размерами частиц от 20 до 100 микрон. Благодаря внешнему насосу, а также центробежной силе вращения суспензия продвигается вдоль оси ротора вверх. Наличие канавок вызывает эффект кавитации и истирания, происходит интенсивное измельчение твердой фазы суспензии. На выходе из кольцевого зазора рабочей зоны суспензия направляется вверх под действием создаваемого насосом напора и горизонтально на периферию коллектора 11. Благодаря круговому отражателю 13 вертикальная часть общего потока суспензии направляется вниз в желоб коллектора 11, горизонтальная часть потока под действием неподвижного отбойника 12 также направляется в желоб коллектора 11. Из желоба коллектора суспензия через выходной патрубок 10 самотеком по наклонному трубопроводу поступает в сборник суспензии с измельченным материалом.

В случае необходимости многократной прокачки суспензии через рабочую зону с целью получения более мелкого продукта поток суспензии из коллектора возвращают в расходную емкость и прокачивают насосом суспензию по замкнутому циклу необходимое количество раз для получения материала с частицами заданного размера, например до 1…5 микрон.

Предложенная конструкция мельницы для тонкого измельчения твердых материалов в среде жидкого носителя позволяет исключить попадание суспензии в подшипниковый узел, повышает надежность мельницы, снижает трудоемкость ее эксплуатации.

Мельница для тонкого измельчения твердых материалов в среде жидкого носителя испытана в условиях опытного производства АО «НИИПМ» с положительными результатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2013 |

|

RU2523289C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОТЕКУЧИХ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 2000 |

|

RU2195996C2 |

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2033857C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2104787C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ЭКСТРАКТОР ДЛЯ РАЗМОЛА МАТЕРИАЛА | 2008 |

|

RU2369439C1 |

Изобретение предназначено для тонкого измельчения твердых материалов в среде жидкого носителя, в частности в воде, фреоне или другой среде, в химической и других отраслях промышленности. Мельница содержит станину (7), привод (1), ротор (4), статор (5) и устройства вывода суспензии из рабочей зоны мельницы (9). Вал (3) установлен в подшипниковом узле (2) с возможностью вращения. Ротор (4) закреплен на валу. Статор (5) закреплен в основании (8). Устройство вывода суспензии из рабочей зоны мельницы конструктивно отделено от подшипникового узла. Отражатель (13) устройства вывода суспензии закреплен на роторе. Круговой коллектор (11) устройства вывода суспензии закреплен на статоре. Коллектор имеет выходной патрубок (10) и отбойник (12). Исключение попадания суспензии в подшипниковый узел привода обеспечивает повышение надежности мельницы. 2 ил.

Мельница для тонкого измельчения твердых материалов в среде жидкого носителя, состоящая из привода, подшипникового узла с установленным в нем с возможностью вращения валом, ротора, закрепленного на валу, статора, закрепленного в основании, станины и устройства вывода суспензии из рабочей зоны мельницы, отличающаяся тем, что устройство вывода суспензии из рабочей зоны мельницы конструктивно отделено от подшипникового узла и состоит из закрепленного на роторе отражателя и закрепленного на статоре кругового коллектора, имеющего выходной патрубок и отбойник.

| US 1987944 A, 15.01.1935 | |||

| Струйный дезинтегратор | 1958 |

|

SU116647A1 |

| Аппарат для обработки корнеплодов, овощей, фруктов и т.п. | 1932 |

|

SU36717A1 |

| US 5902042 A, 11.05.1999 | |||

| US 6449869 B1, 17.09.2002. | |||

Авторы

Даты

2016-03-20—Публикация

2015-01-27—Подача