Установка предназначается для осуществления процессов измельчения, перемешивания, эмульгирования, диспергирования, гомогенизирования, аэрирования, вспенивания и термической обработки (нагревания и охлаждения) растворов, эмульсий, суспензий и паст, И может найти применение в молочной, пищевой, химической, фармацевтической и других отраслях промышленности.

Установка предназначена для получения жидкотекучих многокомпонентных смесей и содержит корпус с крышкой, над входным патрубком которой расположена емкость с тепловой рубашкой. Входной патрубок корпуса снабжен штуцером для ввода в смесь газообразных или жидких наполнителей. В корпусе соосно с входным патрубком находится выступающий вертикальный вал двигателя, который введен в полость емкости. Отверстие под вал в корпусе дополнено узлом уплотнения. На валу крепится вращающийся ротор, нагнетательные лопатки и рабочие органы. Рабочие органы расположены в полости емкости и выполнены в виде дополнительных режущих насадок. К крышке корпуса крепится неподвижный статор и колосниковая решетка. Рабочие поверхности статора и ротора выполнены с трапециевидными выступами. Устройство снабжено средством для регулирования зазора между статором и ротором.

Известны устройства для обработки жидкотекучих сред, например для получения дисперсии или эмульсии, в которых осуществляются процессы эмульгирования дисперсной фазы в жидкотекучей среде.

Известно устройство, которое содержит ротор, установленный на горизонтальном валу, выполненный в виде диска с размещенными на его торцах коаксиальными цилиндрами с проточными каналами и радиальными лопатками.

Ротор установлен в статоре, и вместе они размещены в корпусе аппарата. На статоре установлены коаксиальные цилиндры с проточными каналами. Корпус аппарата имеет входной и выходной патрубки.

Устройство работает следующим образом.

Обрабатываемая жидкотекучая среда через входной патрубок поступает в корпус устройства, где за счет центробежных сил, создаваемых вращающимся ротором, она движется в радиальном направлении. Проходя последовательно через ступени "ротор-статор", жидкотекучая среда подвергается механическому воздействию со стороны конструкций аппарата: лопаток ротора, зубьев ротора и статора, образованных боковыми поверхностями и прорезями коаксиальных цилиндров ротора и статора. Эти воздействия приводят к перемешиванию, измельчению, диспергированию, эмульгированию, гомогенизации в жидких многокомпонентных системах (Балабудкин М.А. Роторно-пульсационные аппараты в химико-фармацевтической промышленности. -М.: 1983, с.98-100, рис.24).

Однако известное устройство является малоэффективным в процессах получения тонких эмульсий (дисперсий), что обусловлено недостаточным механическим воздействием, на жидкую среду со стороны элементов конструкций аппарата. А горизонтальное расположение вала и входного патрубка не дает возможность обработки высоковязких и высоконаполненных композиций.

Наиболее близким к предложенному изобретению является виброкавитационный смеситель, который содержит корпус с крышкой с вертикально расположенным входным патрубком. В корпусе закреплен статор с тремя съемными концентрически расположенными пальцами с рабочими элементами. В нижней части корпуса соосно с входным патрубком размещен вал, вращающийся в подшипниковом узле. Вал имеет съемный узел уплотнения в виде кольца с фланцем, которым узел крепится к корпусу. В верхней части вала закреплен ротор, представляющий собой диск, расположенный на валу и снабженный двумя рядами съемных концентрически расположенных колец с рабочими элементами. Ротор имеет лопасти, размещенные в центре диска и предназначенные для подачи обрабатываемой композиции на рабочие органы. В наружной части корпуса образуется кольцевое пространство для выгрузки готового продукта через выходной патрубок, расположенный на боковой поверхности корпуса (RU, п-т 2081692 С1, кл.6 В 01 F 7/28, 1997).

Подвергаемая обработке композиция через входной патрубок поступает на лопасти ротора и отбрасывается в пространство между диском ротора и статором, пересекаемое движущимися рабочими органами ротора, где подвергается интенсивному виброкавитационному воздействию.

Известное устройство не представляется возможным использовать для осуществления одновременно некоторых процессов, например гомогенизации и пастеризации (стерилизации) жидких сред. Кроме того, наличие дополнительного подшипникого узла требует изготовления дополнительных деталей, что увеличивает стоимость изделия.

Основными недостатками этих известных устройств является то, что при их промышленной эксплуатации в молочной, пищевой и других отраслях промышленности требуется создание технологических линий или компоновка их дополнительным оборудованием, например емкостью с мешалкой и тепловой рубашкой, насосом, эжектором и дополнительным трубопроводом для циркуляции жидкой смеси.

Задачей, на решение которой направлено данное изобретение, является разработка конструкции и создание высокопроизводительной, надежной и удобной в эксплуатации отечественной установки для получения жидкотекучих многокомпонентных сред с широким спектром обработки различных по составу и природе жидкотекучих систем, в частности, для одновременного диспергирования, гомогенизации, тепловой обработки и вспенивания жидкотекучих сред.

Задача решена путем создания установки для получения жидкотекущих многокомпонентных смесей, содержащей корпус с входным и выходным патрубками, размещенный на вертикальном валу соосно с входным патрубком вращающийся ротор и закрепленный в корпусе неподвижный статор, выполненные в виде концентрических рабочих элементов со сквозными проточками, при этом количество рабочих элементов на статоре и на роторе различно, устройство для регулирования зазора между ротором и статором и узел уплотнения вала.

Над входным патрубком установлена емкость, при этом выступающий конец вертикального вала двигателя введен в полость емкости и снабжен дополнительными рабочими органами, что позволяет избавиться от дополнительного транспорта обрабатываемого продукта. И делает возможным осуществлять в емкости кроме тепловых процессов (пастеризация, стерилизация или охлаждение) еще такие процессы, как измельчение и перемешивание, без применения дополнительного привода, что способствует более глубокой обработке продукта на стадии подачи, а как следствие снижение себестоимости выработки и улучшение качества вырабатываемого продукта.

Дополнительные рабочие органы выполнены в виде режущих насадок, что устраняет возможность забивания входного патрубка в результате образования твердых фаз в обрабатываемом продукте (например, коагулирования белка при смачивании) и позволяет вводить в смесь в качестве компонента крупные добавки без предварительного измельчения в дополнительном оборудовании. Это расширяет диапазон возможных технологических рецептов.

Входной патрубок снабжен штуцером для подвода газообразных или жидких компонентов, где газовая фаза при подаче в штуцер увлекается потоком обрабатываемого продукта и при похождении перекрывающихся каналов системы статор-ротор подвергается монодисперсному дроблению и равномерному распределению газовой фазы в обрабатываемом продукте. Это делает возможным параллельно осуществлять такие дополнительные процессы, как абсорбция, аэрирование, вспенивание и т.п., придающие новые качественные показатели конечному продукту.

Ротор снабжен нагнетательными лопатками, а статор снабжен дополнительной колосниковой решеткой, что создает дополнительное механическое воздействие, и, кроме того, наличие сменной колосниковой решетки ведет к задержке обрабатываемого продукта в активной рабочей зоне, что обеспечивает более длительную обработку. Нагнетательные лопатки на внешнем кольце ротора создают необходимый напор для транспортирования продукта, выполняя роль насоса. При применении специальной колосниковой решетки в паре с нагнетательными лопатками они могут выполнять функцию центробежного гомогенизатора, что повышает технологические возможности данной установки для получения жидкотекучих многокомпонентных смесей.

Рабочие поверхности ротора и статора выполнены с трапециевидными выступами, вследствие чего имеется возможность изменять зазор между зубьями ротора и статора, в зависимости от типа жидкотекучей среды и желаемой степени механического воздействия на обрабатываемый продукт.

Выходной патрубок сообщен с полостью чаши, исходя из чего при недостаточной обработке продукта за один проход, его можно направить на повторную обработку для более качественной обработки.

Все вышеперечисленные дополнения способствуют созданию законченного, удобного в эксплуатации изделия с расширенными функциональными способностями и большим спектром обработки различных по составу и природе жидкотекучих смесей.

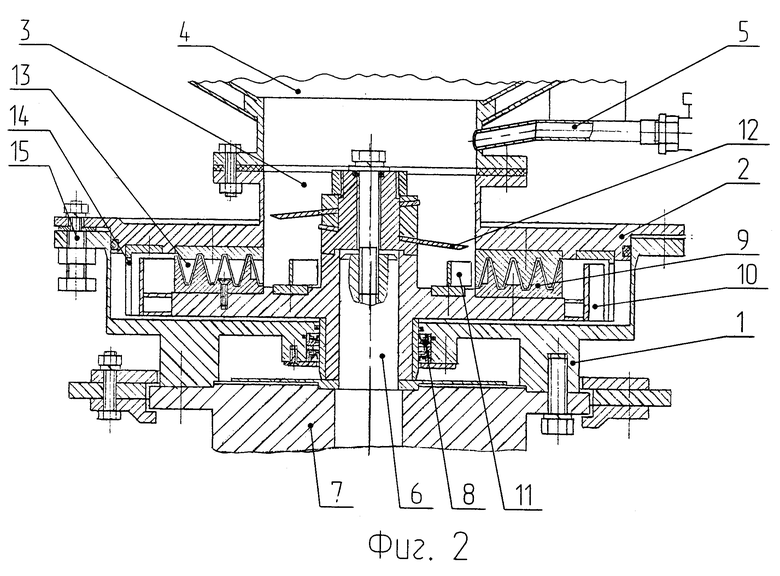

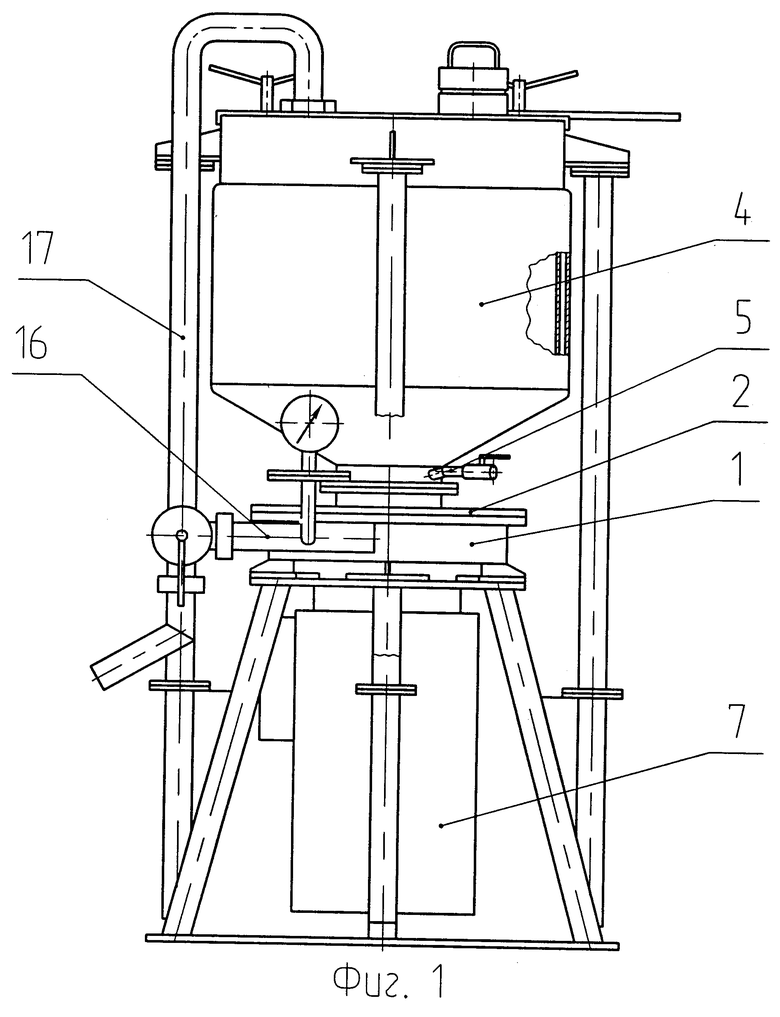

Изобретение поясняется чертежами. На фиг.1 изображен общий вид установки, на фиг.2 - диаметральное сечение установки.

Установка для получения жидкотекучих многокомпонентных смесей содержит корпус 1 с крышкой 2, над входным патрубком 3 которой расположена емкость с тепловой рубашкой 4. Входной патрубок корпуса снабжен штуцером для ввода в смесь газообразных или жидких наполнителей 5. В корпусе соосно с входным патрубком находится выступающий вертикальный вал 6 двигателя 7, который введен в полость емкости. Отверстие под вал в корпусе дополнено узлом уплотнения 8. На валу крепятся вращающийся ротор 9, нагнетательные лопатки 10, крыльчатка 11 и рабочие органы 12. Рабочие органы расположены в полости емкости и выполнены в виде дополнительных режущих насадок. К крышке корпуса крепится неподвижный статор 13 и колосниковая решетка 14. Рабочие поверхности статора и ротора выполнены с трапециевидными выступами. Установка снабжена устройством для регулирования зазора между статором и ротором 15. Выходной патрубок 16 сообщен с емкостью линией рециркуляции 17.

Принцип работы установки для получения жидкотекучих многокомпонентных смесей.

Исходные компоненты загружаются в накопительную емкость, при необходимости подвергаются термической обработке и поступают из емкости на вращающиеся наклонные режущие насадки, где происходит первая стадия их измельчения и перемешивания. Затем обрабатываемый продукт подвергается многофакторному воздействию со стороны элементов конструкции в перфорированных венцах вращающегося ротора и неподвижного статора. При этом в потоке возникают явления турбулентных пульсаций и жидкостной кавитации, что обеспечивает гомогенизацию продукта. Обработанный продукт под напором выходит из выходного патрубка и далее, при необходимости, через линию рециркуляции полностью или частично направляется в накопительную емкость, откуда вновь поступает в установку для повторной обработки. При необходимости аэрирования или вспенивания продукта возможен ввод газовой фазы в обрабатываемый продукт через соответствующий штуцер, расположенный в зоне вращения режущих насадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2192920C2 |

| Роторно-пульсационный аппарат | 1989 |

|

SU1813543A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| Диспергатор | 1987 |

|

SU1493298A1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ЖИДКИХ ПИТАТЕЛЬНЫХ СРЕД ДЛЯ КУЛЬТИВИРОВАНИЯ БИОМАССЫ | 2010 |

|

RU2477311C2 |

| Роторный аппарат | 1988 |

|

SU1824227A1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2160417C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Устройство для перемешивания | 1988 |

|

SU1824228A1 |

Установка предназначена для осуществления процесса измельчения, перемешивания, эмульгирования, диспергирования, гомогенизирования, аэрирования, вспенивания и термической обработки (нагревания и охлаждения растворов, эмульсий, суспензий и паст) и может найти применение в молочной, пищевой, фармацевтической и других отраслях промышленности. Установка для получения жидкотекучих многокомпонентных смесей относится к аппаратам роторно-пульсационного типа и содержит корпус с входным и выходным патрубками, размещенный на вертикальном валу соосно с входным патрубком вращающийся ротор и закрепленный в корпусе неподвижный статор, выполненные в виде концентрических рабочих элементов со сквозными радиальными проточками, при этом количество рабочих элементов на статоре и на роторе различно, устройство для регулирования зазора между ротором и статором и узел уплотнения вала. Рабочие поверхности ротора и статора выполнены с трапециевидными выступами. Над входным патрубком установлена емкость с тепловой рубашкой, при этом выступающий конец вертикального вала введен в полость емкости и снабжен дополнительными рабочими органами. Установка позволяет получать жидкотекучие многокомпонентные смеси с широким спектром обработки различных по составу и природе жидкотекучих систем, в частности, для одновременного диспергирования, гомогенизации, тепловой обработки и вспенивания жидкотекучих сред. 1 з.п. ф-лы, 2 ил.

| ВИБРОКАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1994 |

|

RU2081692C1 |

| Диспергатор | 1983 |

|

SU1183162A1 |

| Устройство для обработки мягких дисперсных и псевдопластичных материалов | 1983 |

|

SU1184553A1 |

| Центробежный диспергатор | 1991 |

|

SU1820861A3 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 2000 |

|

RU2169814C1 |

| US 4201487 А, 06.05.1980. | |||

Авторы

Даты

2003-01-10—Публикация

2000-10-16—Подача