Предпосылки создания изобретения

1. Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу и оборудованию для получения одного или более C2+спиртов. Конкретно, настоящее изобретение относится к способу получения одного или более C2+спиртов из метансодержащего сырья посредством получения монооксида углерода и водорода с последующей ферментацией монооксида углерода и водорода с получением одного или более C2+спиртов и выделением указанных спиртов. В настоящем изобретении выражение C2+спирты включает этанол и более тяжелые спирты, например пропанол и бутанол.

2. Сведения из более ранних источников в данной области техники

Получение спиртов из оксидов углерода и водорода хорошо известно в данной области техники. Например, известно несколько способов, в которых используют катализаторы, способные осуществлять катализ такой реакции, включая катализаторы на основе металлов VI группы, конкретно молибдена, что описано, например, в патентах US 4752623 и US 4831060, а также на основе смешанных оксидов металлов, конкретно на основе медь- и кобальтсодержащих катализаторов, что описано, например, в патентах US 4122110 и US 4780481. Более поздние публикации включают WO 2007/003909 A1, где также описан способ превращения сырья, содержащего оксид (оксиды) углерода и водород, в спирты в присутствии частиц катализатора.

При использовании каталитических процессов обычно образуется смешанный набор конечных спиртов, включающий метанол, этанол и более тяжелые спирты, конкретно пропанол и бутанолы. Селективность по различным спиртовым продуктам зависит от конкретного применяемого катализатора и выбранных условий процесса, и хотя обычно в любой конкретной реакции образуются как метанол, так и высшие спирты (этанол и более тяжелые), в данной области техники, в общем, продолжается поиск способов увеличения выхода или метанола, или высших спиртов за счет снижения доли других продуктов.

Также известны способы превращения монооксида углерода и водорода в C2+спирты на основе ферментативных процессов с использованием бактерий. Примеры ферментативных способов описаны, например, в патентах WO 02/08438 и WO 00/68407, а также в докладах DOE под номером DE-AC22-92PC92118, например, «Bench-scale Demonstration of Biological Production of Ethanol from Coal Synthesis Gas», Topical Report 5, ноябрь 1995 г.

В общем, такие процессы гораздо более селективны в отношении конкретных спиртов, например этанола, по сравнению с каталитическими процессами, то есть в них образуется гораздо меньше других спиртов, если они вообще образуются.

Монооксид углерода и водород для таких процессов можно получать путем риформинга метансодержащего сырья, например природного газа, с получением смеси монооксида углерода, водорода и диоксида углерода (синтез-газ). В данной области техники известен ряд способов риформинга метана и их вариаций, что описано Bonneau в издании Hydrocarbon Processing, апрель 2010, сс.33-42; основные типы способов следующие:

(1) паровой риформинг метана (ПРМ), в котором метансодержащее сырье подвергают риформингу в риформере с внешним источником тепла при молярном соотношении пар:метан, составляющем более 2:1 (обычно более 2,5:1),

(2) автотермический риформинг (АТР), в котором метансодержащее сырье подвергают риформингу в присутствии пара и кислорода, и

(3) парциальное окисление (ПОК), в котором метансодержащее сырье подвергают риформингу в присутствии кислорода при относительно низком или нулевом содержании пара.

Также известны важные вариации трех перечисленных типов способов, согласно которым, например, в паровой риформинг или автотермический риформинг метана можно добавлять диоксид углерода с целью регулирования отношения водорода к монооксиду углерода в продукте. В конкретном примере сухой газовый риформинг представляет собой вариант парового риформинга метана, в котором метансодержащее сырье подвергают риформингу в присутствии диоксида углерода в значительной концентрации и при низкой или нулевой концентрации парового сырья, то есть подача CO2 уменьшает соотношение H2:CO, а низкое содержание воды позволяет осуществлять более эффективное превращение CO2 в CO.

Однако, в общем, получаемое отношение водорода к монооксиду углерода снижается в порядке (1)>(2)>(3), причем в типичном ПРМ-риформере (1) молярное соотношение H2:CO составляет примерно 4,5:1 по сравнению со значением 2:1 в АТР-риформере (2) и 1,7 или 1,8:1 в ПОК-риформере (3). (Если не указано иное, все отношения в настоящем описании являются молярными.)

В каждом из указанных выше процессов также образуется диоксид углерода. Помимо наиболее высоких отношений монооксида углерода к водороду, АТР- и ПОК-риформеры также обеспечивают наименьшее содержание диоксида углерода и метана в получаемом синтез-газе. Как правило, в ПРМ образуется синтез-газ с молярным соотношением CO2:CO, составляющим примерно 0,35:1, по сравнению со значениями 0,2:1 в АТР и менее 0,1:1 в ПОК-процессе.

Как было описано, концепция комбинированного риформинга позволяет использовать тепловую энергию отходящего из АТР газа в качестве источника тепла для реакции парового риформинга в риформере с газовым подогревом (РГП) вместо традиционных печей-риформеров, два варианта компоновки которых, последовательная и параллельная, описаны Bonneau.

Дополнительный вариант описанной выше концепции комбинированного риформинга представляет собой способ комбинированного риформинга Лурги, в котором АТР работает в комбинации и последовательно по отношению к ПРМ с получением синтез-газа, подходящего для применения в нефтехимических процессах, например крупномасштабном производстве метанола. Природный газ и любые рециркуляционные газы совместно с паром подают, полностью или частично, в ПРМ, работающий при низкой температуре, что приводит к их частичному превращению, после чего их смешивают с реагентами, проходившими в обход ПРМ, а затем полученный поток направляют в АТР, работающий при повышенной температуре, что обеспечивает высокую конечную степень превращения сырья. В случае производства метанола зачастую через ПРМ пропускают менее 50% сырьевого природного газа. Существуют и другие коммерческие варианты такого процесса, в которых все сырье и рециркуляционные газы полностью подают в ПРМ, после чего направляют в АТР, либо ПРМ и АТР работают параллельно. Использование различных конфигураций и разделения сырьевого газа приводит к различным составам конечного синтез-газа, которые часто адаптируют для применения в химическом процессе, расположенном ниже по потоку, например, в производстве метанола или жидких продуктов процесса Фишера-Тропша.

Отмечается, что схема комбинированного риформинга, в которой АТР объединен с риформингом с газовым подогревом параллельно или последовательно, более энергетически эффективна по сравнению с комбинацией, включающей ПРМ с внешним подогревом. Одно из конкретных отмеченных преимуществ такой схемы заключается в уменьшении подачи кислорода, что позволяет избежать необходимости в удалении больших количеств тепла в виде пара высокого давления (ВД), полученного из отходящего потока АТР, однако соотношение H2:CO повышается, что требует повышения скорости рециркуляции CO2 с целью достижения соотношения H2:CO, подходящего для использования этого продукта. Кроме того, отмечено, что для таких схем характерны проблемы коррозии, связанной с металлическим пылеобразованием, особенно при низких отношениях пара к углероду.

Таким образом, видно, что существуют варианты схем комбинированного риформинга, каждая из них имеет определенные особенности и преимущества, и в контексте настоящего изобретения авторы определяют выражение «комбинированный риформинг» как включающее следующие элементы: I) комбинацию ПРМ и АТР, расположенных последовательно, причем все сырьевые газы проходят через ПРМ до их подачи в установку АТР; такая компоновка особенно подходит для использования при производстве спиртов в процессе с высокой общей углеродной эффективностью; и II) применение комбинации АТР и РГП. Наиболее желательный способ использования настоящего изобретения заключается в комбинации ПРМ и АТР, расположенных последовательно.

Теоретически, в каталитических и ферментативных способах получения высших спиртов (этанола и более тяжелых спиртов) в качестве реагента для получения высших спиртов можно применять CO2. Однако на практике в каталитических и ферментативных путях получения высших спиртов основным продуктом является диоксид углерода.

В случае каталитического превращения диоксид углерода в таких реакциях можно использовать посредством «прямого» превращения или в сочетании с реакцией конверсии водяного газа CO2+H2↔CO+H2O. Однако, если при производстве метанола продукт можно получать напрямую из CO2, большинство катализаторов получения высших спиртов, по всей видимости, способны осуществлять превращение CO2 только посредством реакции конверсии водяного газа, и типичные рабочие условия катализаторов получения высших спиртов включают температуру от 250 до 400°C; равновесие реакции сдвинуто в сторону CO2, а не CO, что приводит к получению над катализатором преимущественно CO2.

В случае ферментативных путей бактерии, используемые для ферментации, позволяют получать спирты в соответствии с одной из двух следующих реакций:

6CO+3H2O→C2H5OH+4CO2;

2CO2+6H2→C2H5OH+3H2O.

Однако степень превращения CO составляет, как правило, от 70 до 90% за проход, в то время как степень превращения H2 обычно ниже, таким образом, в ферментативном способе также образуется преимущественно CO2.

В патенте EP 2017346 описан пример схемы риформера, в которой для получения спиртов из синтез-газа используют ферментацию. В этом документе описаны преимущества сухого газового риформинга как варианта ПРМ по сравнению с альтернативными методиками риформинга, такими как АТР и ПОК. Одно из преимуществ схемы ПРМ заключается в пониженных выбросах диоксида углерода относительно количества получаемого этанола по сравнению с АТР и ПОК. Таким образом, можно заключить, что если ПРМ и АТР использовать в комбинированной схеме риформинга, указанное преимущество утратит силу.

Краткое описание сущности изобретения

Тем не менее, неожиданно было обнаружено, что, несмотря на указанные выше ожидания, интегрированный процесс производства C2+спиртов из метансодержащего сырья посредством промежуточного получения синтез-газа с последующей ферментацией работает наиболее эффективно в схеме комбинированного риформинга. Таким образом, в первом предпочтительном варианте настоящее изобретение обеспечивает способ получения C2+спиртов из метансодержащего сырья, включающий следующие стадии:

а) необязательно, осуществление в предварительном риформере реакции метансодержащего сырья, если оно содержит значительное количество C2+алканов и других засоряющих катализаторы риформинга компонентов, например рециркулирующих молекул оксигенатов, таких как спирты и органические кислоты, в присутствии пара, при молярном соотношении пара плюс CO2 к метану, составляющем менее 5:1;

б) осуществление риформинга по меньшей мере части метансодержащего сырья в первом риформере, необязательно в присутствии пара, при молярном соотношении пара плюс CO2 к метану, составляющем менее 5:1, с получением первого потока продукта, включающего CO, H2 и CO2;

в) необязательно осуществление процесса риформинга по меньшей мере части первого потока продукта и/или части метансодержащего сырья во втором риформере в присутствии пара и кислорода с получением второго потока продукта, включающего CO, H2 и CO2;

г) осуществление процесса бактериальной ферментации потоков продукта в ферментере с получением третьего потока продукта, включающего водный раствор по меньшей мере одного C2+спирта, питательные вещества и промежуточные продукты реакции, а также четвертого потока продукта, включающего CO, H2 и CO2; предпочтительно, степень превращения CO составляет по меньшей мере 60%;

д) возврат по меньшей мере части четвертого потока продукта в метансодержащее сырье;

е) выделение по меньшей мере части по меньшей мере одного C2+спирта из третьего потока продукта с получением пятого потока продукта;

ж) охлаждение по меньшей мере части пятого потока продукта;

з) возврат по меньшей мере части охлажденного пятого потока продукта в ферментер.

В соответствии с настоящим изобретением, дополнительно обеспечивается оборудование для получения C2+спиртов из метансодержащего сырья, включающее следующие элементы:

а) необязательно предварительный риформер для превращения каких-либо C2+алканов, присутствующих в метансодержащем сырье, и любых рециркулирущих молекул оксигенатов в присутствии пара при молярном соотношении пара + CO2 к метану, составляющем менее 5:1;

б) первый риформер для осуществления риформинга по меньшей мере части метансодержащего сырья, необязательно в присутствии пара, при молярном соотношении пара + CO2 к метану, составляющем менее 5:1, с получением первого потока продукта, включающего CO, H2 и CO2;

в) второй риформер для осуществления процесса риформинга в отношении по меньшей мере части первого потока продукта и/или части метансодержащего сырья в присутствии пара и кислорода с получением второго потока продукта, включающего CO, H2 и CO2;

г) ферментер для осуществления процесса бактериальной ферментации потоков продукта с получением третьего потока продукта, включающего водный раствор по меньшей мере одного CO2+спирта, питательные вещества и промежуточные продукты реакции, а также четвертого потока продукта, включающего CO, H2 и CO2; предпочтительно, степень превращения CO составляет по меньшей мере 60%;

д) средства для осуществления возврата по меньшей мере части четвертого потока продукта в метансодержащее сырье;

е) средства для выделения по меньшей мере части по меньшей мере одного C2+спирта из третьего потока продукта с получением пятого потока продукта;

ж) средства для охлаждения по меньшей мере части пятого потока продукта;

з) средства для осуществления возврата по меньшей мере части охлажденного пятого потока продукта в ферментер.

Таким образом, настоящее изобретение обеспечивает способ получения C2+спиртов. Под выражением «C2+спирты» в настоящем описании понимают этанол и более тяжелые спирты (спирты с более длинной основной углеродной цепью), конкретно, C2+-С6 спирты, наиболее предпочтительно, C2-C4 спирты, то есть этанол, пропанол и бутанолы (изо-бутанол и н-бутанол). В общем, синонимом выражения «C2+спирты» является выражение «высшие спирты».

В способе по настоящему изобретению диоксид углерода и водород в составе потока продукта процесса ферментации используют в качестве по меньшей мере части сырья, поступающего в процесс риформинга. Процесс риформинга протекает либо, по существу, в отсутствие пара, в этом случае его можно назвать сухим газовым риформингом, либо используют ограниченное количество пара при условии, что в случае наличия пара в сырье, поступающем в процесс риформинга, молярное соотношение присутствующих пара и CO2 составляет менее 5:1 (если не указано иное, поскольку в настоящем описании все количества и соотношения содержаний веществ являются молярными).

Краткое описание чертежей

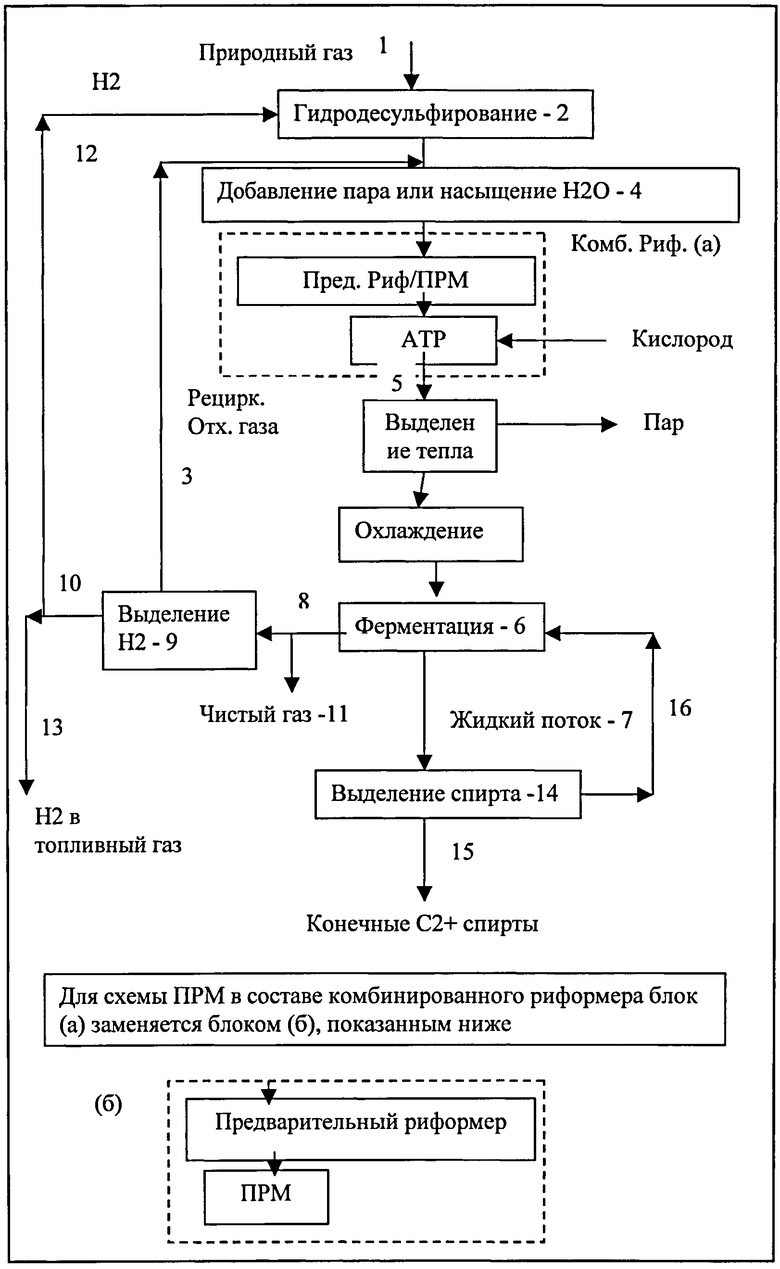

Фиг.1 представляет собой блок-схему способа по настоящему изобретению.

Подробное описание сущности изобретения

В интегрированном процессе, описанном в патенте EP 2017346 A1, применяют чисто метановое сырье, способ работает при избытке водорода и эффективно превращает диоксид углерода в составе сырья путем риформинга в монооксид углерода, что приводит к снижению необходимого сырьевого диоксида углерода и уменьшению рециркуляции веществ и связанного с ней потребления энергии, в результате из системы нужно удалять меньшее количество диоксида углерода, то есть снижается образование диоксида углерода и обеспечивается высокая селективность превращения сырья в желаемый продукт, С2+спирт. Напротив, настоящее изобретение, в основном направленное на переработку типичного сырья на основе природного газа, эффективное использование тепла и достижимую эффективность использования отходящих газов риформера, улучшает углеродный след при использовании схемы комбинированного риформинга, а также обеспечивает улучшение показателей по сравнению со схемой, включающей только ПРМ. В результате, несмотря на пониженную селективность в отношении желаемого конечного C2+спирта, получаемого из указанного сырья, и повышенную концентрацию диоксида углерода на входе в ферментер, все равно обеспечивается суммарное снижение образования диоксида углерода благодаря трем механизмам:

1. В каждой установке комбинированного риформера избыток водорода реагирует с CO2 с получением CO и воды (CO можно с помощью ферментации превратить в этанол, а не CO2, который приходится удалять в атмосферу),

2. Меньшее количество исходного CH4 в рециркулирующем потоке приводит к снижению энергопотребления, связанного с рециркуляцией,

3. Уменьшенное потребление пара комбинированным риформером снижает общую тепловую нагрузку риформера путем снижения потребления топливного газа или снижения добавления кислорода.

Конкретно, можно возвращать весь CO2 из реакции ферментации в риформер и все равно обеспечивать работу системы при избытке водорода. Преимуществом настоящего изобретения также является тот факт, что бактериальную ферментацию синтез-газа с получением спиртов можно осуществлять при относительно высокой степени превращения монооксида углерода, таким образом, поток продукта содержит относительно низкое количество монооксида углерода. Это означает, что монооксид углерода можно экономичным образом вернуть на более ранние стадии процесса риформинга. В наиболее предпочтительном варианте это позволяет избежать необходимости в каком-либо специальном отделении монооксида углерода от диоксида углерода в потоке продукта перед рециркуляцией. Предпочтительно, стадию ферментации осуществляют с обеспечением степени превращения CO, составляющей по меньшей мере 70%, более предпочтительно по меньшей мере 80%.

В интегрированном способе по настоящему изобретению комбинированный риформер предпочтительно работает при давлении, достаточном для подачи сырья в ферментер, в схеме, не использующей компримирование синтез-газа, что позволяет избежать падения давления на катализаторе риформинга, на стадиях удаления тепла и охлаждения синтез-газа, а также без использования оборудования для подачи газа под давлением, которое обычно требуется в ферментере для обеспечения хорошего диспергирования газа в жидкости. В качестве альтернативы, между стадиями риформинга и ферментации можно использовать стадию компримирования синтез-газа, что, при желании, обеспечивает гибкость в отношении рабочих давлений риформера и ферментера. Однако, предпочтительно, чтобы риформер работал при подходящем повышенном давлении по сравнению с ферментером, поскольку это устраняет необходимость в дорогостоящем компрессоре и использовании энергии для его работы.

Превращение монооксида углерода в процессе бактериальной ферментации является результатом комбинации нескольких факторов, которые в ходе работы может регулировать оператор. В общем, ключевые требования для достижения высокой степени превращения CO (более 60%) заключаются в обеспечении жизнеспособных бактерий и подходящего контактирования бактерий с реагентами. Для конкретного бактериального штамма это, по сути, означает обеспечение подходящей питательной среды для бактерий с целью осуществления ферментации в правильном температурном диапазоне, а также достаточного контакта газа с бактериями, который зависит от давления газа в реакции ферментации, продолжительности нахождения веществ в реакторе ферментации и эффективного перемешивания реакционной среды. Дополнительным регулируемым параметром является содержание инертных газов (под которыми понимают газы, не являющиеся реакционноспособными в реакциях получения спиртов) в сырьевом газе, подаваемом в ферментер. Примером инертного газа является азот, который часто входит в состав метансодержащих газов, подходящих в качестве сырья для такого процесса. Инертные газы обычно не удаляются с помощью водородселективной мембраны или, конкретно, системы адсорбции при переменном давлении (АПД), предназначенных для отделения водорода от газообразного четвертого потока продукта, а кроме того, инертные газы не подвергаются превращению в комбинированном риформере подходящим образом, что будет приводить к непрерывному росту их концентрации. Результатом такого повышения концентрации являются несколько эффектов: 1) увеличивается количество рециркулирующего инертного газа, что увеличивает затраты энергии на компримирование рециркулирующего газа или тепловую нагрузку на стадии риформинга, 2) увеличение концентрации инертного газа понижает парциальное давление газообразных реагентов в ферментере, то есть H2, CO и CO2, что отрицательно влияет на скорость массопереноса газа в жидкую фазу и, следовательно, к бактериям, 3) поскольку инертные газы не реакционноспособны, объем газа, проходящего через ферментер, увеличивается, и этот газ необходимо удалять из ферментера, что приводит или к повышению степени уноса жидкостей, или к необходимости в увеличении диаметра ферментера.

В наиболее предпочтительном варианте содержание инертных газов в сырье для ферментера поддерживают на приемлемом уровне, с целью снижения до минимума описанного выше отрицательного воздействия, с помощью продувочного потока, который отбирают от четвертого газообразного потока продукта, предпочтительно перед какой-либо стадией отделения водорода, поскольку это снижает объем пара, присутствующего на стадии отделения водорода. Такой продувочный поток, содержащий захваченные инертные газы, также будет содержать H2, CO и CO2 и следовые количества других газов. Такой поток предпочтительно применяют в качестве топливного газа для данного процесса. В зависимости от содержания инертных газов, поступающих в процесс совместно с метансодержащим сырьем, и от способа, используемого для регулирования применяемой концентрации инертных газов, количество CO и CO2, подвергаемых продувке, может составлять значительную часть всех выбросов диоксида углерода данного процесса в целом. В особенно предпочтительном варианте, если существует требование снижения углеродного следа в процессах получения спиртов, существуют два способа достижения этой цели, а именно: I) снижение содержания азота (наиболее распространенного инертного газа) в составе метансодержащего сырья, поступающего в процесс, путем использования известных мембранных систем, например, для отделения азота от природного газа, поставляемых Membrane Technology & Research Inc. (ссылка на публикацию: «Nitrogen-rejecting membranes to increase gas heating value and recover pipeline natural gas: A simple wellhead approach», A. Jariwala; K. Lokhandwala, MTR Inc., США), и II) обработка продувочного потока аналогичным образом с помощью мембраны для отделения азота стеклянного или резинового типа (ссылка на публикацию: «Membrane Systems for Nitrogen Rejection», К. Lokhandwala и др., MTR Inc., США), эти способы позволяют обеспечить поток со сниженным содержанием азота, включающий H2, CO и CO2, предназначенный для возврата в риформер (риформеры).

Лица, квалифицированные в данной области техники, могут оптимизировать такие факторы для конкретной реакции и желаемых производительностей. В случае, если степень превращения падает ниже 60% (или ниже более высокого порогового значения, при необходимости), ее можно вновь увеличить путем подходящего воздействия на один из указанных параметров, например, путем увеличения скорости перемешивания, что усилит контактирование газа с бактериями.

Как правило, селективность (на основании общего количества превращенного CO без учета CO2) образования высших спиртов в процессе ферментации составляет по меньшей мере 60%, конкретно по меньшей мере 75%, наиболее предпочтительно по меньшей мере 90%. (CO2 является основным продуктом реакции превращения CO в этанол, то есть 6CO+3H2O→C2C2H5OH+4CO2. Селективность без учета CO2 относится к превращению CO в этанол по отношению к превращению в метанол или алканы.)

Подходящим образом по меньшей мере 60% монооксида углерода и 60% диоксида углерода в составе четвертого газообразного потока продукта подвергают рециркуляции, более предпочтительно по меньшей мере 80% монооксида углерода и 80% диоксида углерода в составе четвертого потока продукта подвергают рециркуляции, наиболее предпочтительно по меньшей мере 85% монооксида углерода, и 85% диоксида углерода в составе четвертого газообразного потока продукта возвращают на стадию (а) процесса риформинга. Хотя в литературе приведено множество утверждений о разработке каталитических способов производства спиртов из синтез-газа с «высокой степенью превращения», считается, что такие процессы нельзя осуществлять при высокой степени превращения и высокой селективности образования высших спиртов. Конкретно, по мере роста степени превращения уменьшается селективность каталитических систем в отношении образования спиртов по сравнению с алканами.

Например, в патенте US 4831060 приведен пример, обеспечивающий степень превращения CO, составляющую менее 40%. Однако при невысокой степени превращения CO количество монооксида углерода, остающегося в четвертом газообразном потоке продукта по настоящему изобретению, было бы достаточно высоким, что привело бы к необходимости отделения по меньшей мере части монооксида углерода от диоксида углерода перед рециркуляцией с целью сохранения движущей силы превращения CO2 в CO в процессе риформинга. Это описано, например, в докладе SRI «Dow/Union Carbide Process for Mixed Alcohols from Syngas», оценка планирования реализации №85-1-4, в этом способе монооксид углерода отделяют от рециркуляционного потока и возвращают в каталитический процесс получения спиртов.

Предпочтительными способами риформинга в соответствии с настоящим изобретением являются сухой газовый риформинг и комбинированный риформинг (с ограниченным использованием пара, как указано в настоящем описании). Особенно предпочтителен способ риформинга с пассивацией серой. Риформинг с пассивацией серой (РПС) описан в Hydrocarbon Processing, январь 1986, с.71-74 или в Oil & Gas Journal, 9 марта 1992, с.62-67. В таком способе добавляют серу с целью пассивации катализатора риформинга. Сера понижает образование кокса, которое в ином случае вызывало бы проблемы. Отмечено, что сера блокирует крупные активные центры (необходимые для образования кокса), но не затрагивает малые активные центры, что позволяет осуществлять риформинг.

Считается, что способ РПС нечасто применяют для получения синтез-газа. Не желая ограничиваться конкретной теорией, считают, что это связано со следующими факторами:

(1) большинство способов с использованием синтез-газа требуют более высоких соотношений H2:CO, чем наблюдаемые при РПС-риформинге,

(2) в общем, сера является каталитическим ядом, а это означает, что ее необходимо удалять перед последующей обработкой полученного синтез-газа. Это осуществляют путем превращения соединений серы, например меркаптанов, по реакции гидрирования над катализатором в сероводород, который затем можно легко собрать путем пропускания через абсорбент, например оксид цинка.

В отличие от каталитических систем бактериальные способы ферментации, как было обнаружено, не восприимчивы к сере в составе сырья.

Следовательно, не только отсутствует необходимость в удалении серы перед стадией ферментации, но также можно легко осуществлять рециркуляцию серы в четвертый поток продукта. Все же, при практическом рассмотрении, признается, что в процессе следует поддерживать оптимальное содержание серы и может появиться необходимость в регулировании количества серы, поступающей с сырьем, описанными выше способами перед поступлением сырья в комбинированный риформер или перед возвратом в четвертый газообразный поток продукта.

Если в процессе присутствует пар, предпочтительное молярное соотношение пар:CO2 составляет менее 2:1, наиболее предпочтительно, менее 1:1. Было обнаружено, что в случае осуществления комбинированного риформинга более низкие молярные соотношения пар:CO2 приводят к падению эффективности превращения CO2 в ходе стадии риформинга и повышению равновесной концентрации CO2 в процессе, но это приводит к снижению общих выбросов CO2 в процессе в расчете на тонну конечного этанола по сравнению с ПРМ при условиях сухого риформинга.

В процессе комбинированного риформинга также образуется H2O. Выгодным образом, эту воду можно также использовать в качестве среды для ферментации на последующей стадии ферментации после предварительной обработки с целью удаления или снижения концентрации вредных для реакций ферментации компонентов, если это необходимо. Кроме того, эту воду также можно использовать в качестве сырья установки генерации пара в процессе, и это предпочтительная альтернатива в отношении использования большей части воды, собранной ниже по потоку от риформера, которая включает воду, полученную в реакциях риформинга. Таким образом, в способе по настоящему изобретению все продукты получения синтез-газа можно использовать энергетически эффективным образом при минимальных требованиях к обработке сточных вод и утилизации.

В некоторых предпочтительных вариантах настоящего изобретения используют один из риформеров или оба риформера. Если используют более одного риформера (несколько риформеров), они могут быть установлены параллельно или последовательно или с использованием комбинации параллельной и последовательной компоновок. Необязательно, чтобы каждый из реакторов был идентичен остальным реакторам.

Способ по настоящему изобретению работает при избытке водорода. В одном из предпочтительных вариантов предпочтительно отделить по меньшей мере часть водорода от четвертого газообразного потока продукта. Кроме обеспечения источника топливного газа (который применяют, например, для подогрева ПРМ, что обеспечивает дополнительное снижение энергетических затрат), это приводит к общему снижению скорости рециркуляции веществ, поступающих в риформер. Можно использовать любую подходящую методику разделения. Наиболее предпочтительной является система адсорбции при переменном давлении, конкретно, нацеленная на удаление водорода, поскольку ее использование приводит к снижению потерь углеродсодержащих веществ, таких как CO и CO2, поступающих в топливный газ, что снижает выбросы диоксида углерода при сжигании по сравнению по меньшей мере с некоторыми из альтернатив. Можно использовать любое подходящее метансодержащее сырье.

Наиболее предпочтительным сырьем является природный газ (который может также включать или не включать некоторые количества диоксида углерода, азота, высших углеводородов и соединений серы), но подходят и другие источники сырья, включающие свалочный газ, газ, полученный при переработке переработки биологических отходов, и газы, связанные с получением и переработкой сырой нефти.

Как отмечено выше, преимуществом настоящего изобретения также является тот факт, что бактериальную ферментацию синтез-газа с получением спиртов можно осуществлять при относительно высокой степени превращения монооксида углерода, так, чтобы поток продукта содержал относительно малое количество монооксида углерода. Помимо возможности экономичного возврата монооксида углерода в составе четвертого потока продукта на более ранние стадии процесса риформинга, это означает, что пониженное содержание монооксида углерода в сырье процесса риформинга способствует дополнительному превращению диоксида углерода в соответствии с уравнением равновесия риформинга (CO2+CH4↔2CO+2H2).

В наиболее предпочтительном варианте способ по настоящему изобретению работает при повышенном давлении как на стадии риформинга, так и на стадии ферментации. Предпочтительно давление составляет от 2 до 20 бар (отн.) на обеих указанных стадиях. Предпочтительно выбранное давление зависит от оптимального давления на стадии ферментации, а процесс риформинга работает при подходящем более высоком давлении с целью обеспечения необходимого падения давления между стадиями процесса, что описано выше, это обеспечивает нужное давление потока продукта на стадии ферментации и при этом требуется минимальное компримирование для рециркуляции четвертого газообразного потока продукта, поступающего в процесс риформинга. Одно из дополнительных преимуществ технологии РПС, например, заключается в том, что такие процессы можно осуществлять в широком диапазоне значений давления в зависимости от необходимой обработки ниже по потоку, без значимых изменений распределения продуктов.

В процессе ферментации можно использовать любые подходящие бактерии. В предпочтительных процессах ферментации используют ацетогенные анаэробные бактерии, конкретно, палочковидные грамположительные не термофильные анаэробные бактерии. Примеры подходящих ацетогенных бактерий включают бактерии рода Clostridium, например штаммы Clostridium ljungdahlii, включая описанные в патентах WO 2000/68407, EP 117309, US 5173429, 5593886, 6368819, WO 1998/00558 и WO 2002/08438, штаммы Clostridium autoethanogenum (DSM 10061 и DSM 19630, DSMZ, Германия), включая описанные в патентах WO 2007/117157 и WO 2009/151342, а также Clostridium ragsdalei (P11, АТСС ВАА-622) и Alkalibaculum bacchi (СРП, АТСС ВАА-1772), включая описанные соответственно в патенте US 7704723 и в «Biofuels and Bioproducts from Biomass-Generated Synthesis Gas», Hasan Atiyeh, представлено на ежегодной конференции Oklahoma EPSCoR 29 апреля 2010, а также Clostridium carboxidivorans (АТСС PTA-7827), описанные в патентной заявке US 2007/0276447. Другие подходящие микроорганизмы включают бактерии рода Moorella, включая HUC22-1, и бактерии рода Carboxydothermus. Каждая их указанных ссылок включена в настоящее описание в качестве ссылки. Можно применять смешанные культуры из двух или более микроорганизмов. Некоторые примеры подходящих бактерий включают Acetogenium kivui, Acetobacterium woodii, Acetoanaerobium noterae, Butyribacterium methylotrophicum, Caldanaerobacter subterraneous, Caldanaerobacter subterraneous pacificus, Carboxydothermus hydrogenoformans, Clostridium aceticum, Clostridium acetobutylicum, Clostridium autoethanogenum (DSM 19630, DSMZ, Германия), Clostridium autoethanogenum (DSM 10061, DSMZ, Германия), Clostridium thermoaceticum, Eubacterium limosum, Clostridium ljungdahlii PETC (ATTC 49587), Clostridium ljungdahlii ERI2 (ATCC 55380), Clostridium ljungdahlii C-01 (ATCC 55988), Clostridium ljungdahlii О-52 (ATCC 55889), Clostridium ultunense, Clostridium ragsdali P11 (ATCC BAA-622), Alkalibaculum bacchi CP11 (ATTC BAA-1772), Clostridium coskatii, Clostridium carboxidivorans P7 (ATCC PTA-7827), Geobacter sulfurreducens, Morrella thermacetica, Peptostreptococcus productus, Clostridium drakei, а также смеси перечисленного. В общем, процесс ферментации включает контактирование потока продукта, включающего CO, H2 и CO2, с бактериями в присутствии питательной среды в подходящем реакторе, например в реакторе с непрерывным перемешиванием (РНП). Подходящие температуры и давления зависят от типа бактерий и других используемых условий процесса, но обычно температура ферментации составляет от 25 до 85°C, конкретно от 35 до 45°С, а типичное давление попадает в диапазон от атмосферного до 20 бар (отн.), предпочтительно, от 2 до 17 бар (отн.). Может быть желательным обеспечить несколько ферментеров.

В патенте US 7285402 приведена информация об обеспечении работы ферментеров для использования по настоящему изобретению.

Обычно под выражением «питательная среда» понимают традиционные среды для роста бактерий, содержащие витамины и минералы, достаточные для роста выбранных бактерий. Подходящие питательные среды хорошо известны, и их примеры описаны в патентах US 7285402, WO 08/00558, US 5807722, US 5593886 и US 5821111.

Скорость перемешивания можно выбрать в зависимости от реакционного сосуда и живучести бактерий. Конкретно, реакционную смесь обычно перемешивают с подходящей скоростью, обеспечивающей хорошее диспергирование газа и, по существу, отсутствие агломерации диспергированных пузырьков газа, и при снижении до минимума повреждения клеток бактерий, связанного с воздействием движущихся частей, например лопаток мешалки.

На практике это обычно означает, что в более крупной установке перемешивание осуществляют мешалкой при меньшем количестве оборотов в минуту (об/мин) по сравнению с установками меньшего размера (при сохранении скорости вращения скорость кончиков лопаток более крупной мешалки выше, чем в мешалке меньшего размера). Обычно скорость вращения составляет от 20 до 1000 об/мин, при этом более крупные установки работают с меньшей скоростью вращения.

Продолжительность нахождения в реакторе можно также выбирать в зависимости от параметров реакции и с целью обеспечения желаемой степени превращения. Продолжительность нахождения в реакторе обычно составляет от 5 секунд до 20 минут, наиболее часто от 10 с до 5 мин.

Как правило, на стадии ферментации образуется газофазный продукт, включающий CO, H2 и CO2 (образующий четвертый поток продукта в соответствии с настоящим изобретением) и жидкий реакционный остаток, включающий смесь ферментационных бактерий, питательных веществ, спиртов и побочных продуктов, например уксусной кислоты, и содержащий более чем 95% воды. Жидкий реакционный остаток обычно удаляют из ферментера и отфильтровывают с целью удаления клеток и других твердых веществ, затем подвергают дистилляции с получением более концентрированной смеси конечных спирта/воды и пятого потока продукта, включающего питательные вещества, воду и уксусную кислоту, который возвращают в ферментер. С3спирты и высшие спирты, совместно полученные в ходе ферментации и выделенные путем дистилляции, можно необязательно вернуть в установку насыщения водой, испарить и смешать с метансодержащим газообразным сырьем, поступающим в риформер. Как правило, совместно получаемые в процессе ферментации С3спирты или высшие спирты могут составлять менее 3 мас.% четвертого потока продукта.

Дистилляция является давно признанной методикой выделения этанола по нескольким схемам, разработанным в науке или используемым промышленности, что, например, описано в «Energy saving distillation designs in ethanol production», M. Collura и W. Luyben, Ind Eng Chem Res, 1988, т.27, с.1686-1696, в этом издании указан ряд подходящих конструкций, включая двухколонные установки с разделением потока, что также описано в патентах US 5035776 и US 4306942.

Далее настоящее изобретение будет описано со ссылкой на фиг.1, на которой в схематическом виде показан процесс получения спиртов из метансодержащего сырья в соответствии со способом по настоящему изобретению.

Конкретно, на фиг.1 показан комбинированный процесс риформинга, в котором метансодержащее сырье (1) сначала пропускают через стадию гидродесульфирующей обработки (2), после чего смешивают с рециркуляционным потоком (3), включающим диоксид углерода, монооксид углерода и водород. Пар, если он необходим, можно получить напрямую из выхода бойлера или турбины или, предпочтительно, из сатуратора (4). В ходе риформинга метансодержащего сырья образуется поток продукта (5), включающий CO, H2 и CO2, который после утилизации тепла и охлаждения направляют на стадию бактериальной ферментации (6), на которой его подвергают превращению в присутствии подходящих бактерий с получением третьего потока продукта (7), включающего один или более спиртов в жидкой фазе, и газообразного четвертого потока продукта (8), включающего CO, H2 и CO2, причем стадия ферментации обеспечивает степень превращения CO, составляющую по меньшей мере 60% (стадии разделения в ферментере не показаны). Газообразный четвертый поток продукта (8), включающий CO, H2 и CO2, направляют на стадию АПД (адсорбции при переменном давлении) (9), в ходе которой часть водорода в составе данного потока отделяют (10) с получением потока, включающего диоксид углерода, монооксид углерода и остаток водорода, который подвергают рециркуляции в качестве потока (3). Кроме того, выше по потоку от АПД удаляют регулируемый продувочный поток (11) из четвертого потока продукта с целью регулирования содержания инертных веществ, таких как азот и аргон, в составе сырья, поступающего в ферментер, а рециркуляционный поток используют в качестве топливного газа в процессе. Отделенный водород можно частично использовать на стадии обработки метана (12) или использовать в качестве топливного газа для ПРМ-риформера в составе комбинированного риформера (13). Жидкий третий поток продукта (7) направляют на стадию выделения спирта (14), на которой выделяют C2+спирты (15), а по меньшей мере часть пятого потока продукта (16) возвращают в ферментер (6).

Пятый поток продукта охлаждают перед подачей в ферментер. Как правило, это осуществляют путем пропускания через теплообменник, в котором происходит его теплообмен с третьим потоком продукта. Пятый поток продукта, покидающий теплообменник, может иметь температуру в интервале от 45 до 50°C. По меньшей мере в некоторых предпочтительных вариантах настоящего изобретения охлажденный пятый поток продукта подвергают дополнительному процессу охлаждения, например, в доохладителе, который может иметь водяное охлаждение, до температуры 40°C или более низкой температуры.

Примеры

Интегрированные процессы риформинга и ферментации в соответствии с фиг.1 моделировали с использованием ПО Aspen:

- комбинированный риформер включает предварительный риформер, смоделированный в виде стехиометрического адиабатического реактора, после которого установлен паровой риформер метана и автотермический риформер, расположенные последовательно, смоделированные в виде равновесных реакторов, причем выходная температура ПРМ составляла 770°C, а выходная температура АТР составляла 1000°C,

- в ферментере были смоделированы следующие реакции образования этанола:

6CO+3H2O→C2H5OH+4CO2;

2CO2+6H2→C2H5OH+3H2O.

В примерах по настоящему изобретению использовали степень превращения H2, составляющую половину степени превращения CO, в соответствии с реакцией:

6CO+1,5H2O+3H21,5C2H5OH+3CO2.

Использовали общую степень превращения CO, составляющую 90%, чтобы она включала поправку на образование малых количеств высших спиртов.

Все моделирование подразумевает одинаковую производительность по этанолу, степень выделения водорода в АПД, составляющую 78%, и регулирование содержания азота, измеряемого в третьем газообразном потоке продукта, покидающем ферментер, на уровне 5 мол.%, а также состав сырьевого природного газа, приведенный в таблице 1. Ключевой особенностью схем комбинированного риформинга является требование к обеспечению подачи кислорода в АТР, в масштабе. Обычно обеспечивают высокочистый кислород, получаемый криогенными способами, например коммерческими способами, разработанными Air Products, или Linde, или другими компаниями. Потребление такими системами электроэнергии, обычно выражаемое в кВт·ч/т кислорода, во многом зависит от масштаба и конкретной применяемой технологии. В целях настоящего изобретения, в базовом случае комбинированного риформинга по настоящему изобретению использовали представительное консервативное значение, близкое к опубликованной Air Products информации (доклад «ITM oxygen for gasification economic improvement», 7-я Европейская конференция по газификации, Барселона, апрель 2006 г.). Более того, важность учета потребности в электроэнергии при расчетах углеродной эффективности настоящего изобретения зависит от потребности в электроэнергии для получения кислорода; чем ниже это значение, тем большая гибкость процесса наблюдается в отношении возможности подавать большее количество сырья в обход ПРМ. Достижения, описанные, например, в Chemical Engineering Progress, январь 2009, с.6-10 и в новостной колонке Air Products, опубликованной на сайте http://www.airproducts.com/PressRoom/CompanyNews/Archived/2009/21May2009b. htm, показывают, что можно значительно сократить энергопотребление, примерно на 30%. В целях иллюстрации в сравнительных примерах приведена 25% экономия потребления электроэнергии в данных, представленных в таблице 2 в отношении случая Б комбинированного риформинга.

Сравнительные примеры

В первом сравнительном примере ПРМ, работающий при условиях сухого риформинга, сравнивали с комбинированным процессом риформинга, также работающим при условиях сухого риформинга. Сырьевой природный газ сначала подвергали гидродесульфированию с использованием водорода, полученного на стадии отделения водорода, с целью превращения меркаптана в сероводород, который затем улавливали в слое ZnO, а затем смешивали с рециркуляционным потоком, содержащим водород, монооксид углерода, диоксид углерода и остаточное количество воды и метана, а также следовые количества спиртов, после чего пропускали через установку насыщения водой, работающую при желаемом соотношении пара к метану, и направляли в один из блоков риформинга, обозначенных на фиг.1 (а) или (б), при условиях подачи сырья, указанных в таблице 2; результаты приведены в столбцах 1 и 2. В случае ПРМ в схему включен предварительный риформер (смоделированный в Aspen как RSTOIC реактор, работающий при температуре сырья 550°C в присутствии катализатора с целью осуществления риформинга всех органических соединений с большей молекулярной массой по сравнению с метаном). В схеме комбинированного риформера в сравнительных целях также присутствует предварительный риформер, и через него газ проходит в ПРМ, работающий при низкой температуре, составляющей менее 800°C, после чего газ поступает в автотермический риформер, в котором происходит автотермический риформинг, что обеспечивается добавлением предварительно нагретого кислорода. Лица, квалифицированные в области риформинга, оценят, что если в сырье содержится небольшое количество C2+алканов, катализатор предварительного риформинга можно использовать в качестве первого контактного катализатора в работающем при низкой температуре ПРМ. В результате риформинга образуется поток продукта, включающий водород, монооксид углерода, диоксид углерода, воду и малое количество метана в паровой фазе. ПРМ представляет собой риформер с внешним подогревом, использующий главным образом топливный газ, полученный в процессе, а также дополнительный природный газ, имеющий состав, указанный в таблице 1. После прохождения трубок с катализаторами риформинга топочные газы по-прежнему имеют очень высокую температуру, как правило, от 950 до 1100°C, и диапазон их температуры и эффективное выделение их теплоты очень важно для экономичности способа. Это тепло используют для получения перегретого пара, предварительного нагревания газов, поступающих в риформер, и предварительного нагревания сырьевого газа, поступающего на стадию гидродесульфирования, а также для предварительного нагревания воздуха, предназначенного для сжигания, и, если это необходимо, для получения дополнительного пара низкого давления для процесса либо для получения электроэнергии, после чего топочные газы, обычно имеющие температуру от 130 до 160°C, выходят в установку риформинга через вентилятор. Первоначальный поток продукта, выходящий из риформера, подвергают стадии выделения тепла, на которой, предпочтительно, образуется насыщенный пар высокого давления, который затем перегревают с помощью топочных газов, отходящих от ПРМ с внешним подогревом, после чего их направляют через паровую турбину высокого давления совместно с частью пара, который называют отработавшим паром, с турбинной стадии, используемой для обеспечения необходимого нагрева ребойлера колонны высокого давления дистилляционной установки для выделения этанола, а остаток пара дополнительно подвергают декомпрессии совместно с дополнительным отработавшим паром низкого давления, выгруженным для использования в процессе в качестве среды для прямого нагрева, и остаток, наконец, поступает на стадию турбоконденсации. Турбины позволяют получать электроэнергию для применения в процессе, а также в установке для разделения воздуха, если это необходимо.

Сначала поток продукта из риформера используют для образования пара ВД, а затем дополнительно охлаждают с помощью теплообмена с водой, выделенной на стадии насыщения водой, с целью обеспечения желаемого соотношения пар:метан в риформерах. Дополнительно в процесс включены другие стадии охлаждения, например выделение дополнительного пара низкого давления, предварительный подогрев устройств или потоков реагентов либо использование воды для охлаждения процесса, что позволяет впоследствии отделить большую часть воды от второго потока продукта, имеющего температуру менее 40°С, включающего газообразные компоненты и некоторый остаток воды, при условиях процесса обычно оно составляет менее 0,5 мол.% (на фиг.1 разделение подробно не показано). Часть отделенной выгруженной воды используют в сатураторе, а остальную часть можно направить (при необходимости) совместно с первым потоком продукта на стадию ферментации, на которой протекает ферментация при давлении 1,1 МН/м (абс.) с получением 2 потоков продукта:

- газообразного потока (8), включающего водород, монооксид углерода, диоксид углерода, инертные газы, например азот, а также малое количество метана, и

- жидкого потока (7), включающего воду, этанол и малые количества высших спиртов, а также другие компоненты, являющиеся частью биологической реакционной смеси, например питательные вещества и вещества, являющиеся промежуточными продуктами реакции, например уксусная кислота.

Газообразный поток, обедненный CO и водородом, но обогащенный CO2 в ходе ферментации, а также обогащенный инертными газами, например азотом, который присутствует в сырьевом природном газе, направляют на стадию отделения водорода. Небольшую часть этого газа отбирают из этого потока перед стадией отделения водорода в качестве средства для регулирования содержания инертных газов в ферментере. Такой продувочный поток в данном примере используют в качестве топливного газа в процессе. Водород выделяют с помощью АПД с целью получения газа очень высокой чистоты, что позволяет вернуть углеродсодержащие вещества в риформер. Количество выделенного водорода можно оптимизировать в интересах работы процесса в целом, и использованная в данной конфигурации степень выделения в 78% позволяет напрямую сравнить различные схемы риформеров. Такой отделенный водород используют в качестве топливного газа в процессе, а также в качестве реагента для стадии гидродесульфирования в количестве, обеспечивающем небольшой избыток по сравнению с требованиями стехиометрии данной реакции.

Давление жидкого потока сырых спиртов частично сбрасывают в ходе стадии мембранного разделения во время работы установки для ферментации (не показано на фиг.1) и дополнительно снижают его давление в сосуде, что позволяет удалить из жидкости перед ее подачей на стадию выгрузки спирта растворенные газы: H2, CO и, конкретно, CO2, который высокорастворим в жидком потоке. После выделения растворенные газы захватываются факельной системой, что приводит к выделению CO2 после их сжигания. Стадия выделения спирта по данному примеру представляла собой дистилляционную стадию, включающую две отдельные дистилляционные колонны, работающие при различном давлении и с разным количеством жидкого сырья, что описано выше, с целью обеспечения оптимальной энергетической эффективности системы для выделения спирта. В данную схему выделения также включена стадия обезвоживания конечного этанола, в результате которой образуется, по существу, сухой конечный этанол, подходящий для использования в качестве топлива для моторизованного транспорта. Присутствующие высшие спирты также отдельно выделяют на дистилляционных колоннах.

Модель способа также включала выделение всех потоков топливного газа, а также все вспомогательные требования к топливному газу (подаваемому в виде природного газа, имеющего состав, приведенный в таблице 1) и их полное сжигание в риформере с внешним подогревом с выделением тепла (включая, но не ограничиваясь перечисленным, предварительный нагрев сырья риформера, предварительный нагрев воздуха и перегревание пара) из отработавшего топочного газа с обеспечением температуры на выходе из установки риформинга, составляющей от 130 до 160°C, что типично для установок такого типа. Выбросы установки риформинга обеспечивают большую часть общих выбросов диоксида углерода, но отмечено, что если требуется регулирование содержания инертного газа, значительным источником выбросов установки риформинга совместно с выбросами факела является продувочный поток инертного газа. Во всех сравнительных примерах установка либо полностью обеспечивает себя электроэнергией, либо производит небольшой избыток электроэнергии, таким образом, точную оценку углеродных выбросов процесса можно осуществить путем включения в оценку выбросов, связанных с работой установки для разделения воздуха, снабжающей АТР кислородом, а такая установка потребляет значительное количество энергии.

Подробное сравнение результатов моделирования описанного выше способа в ПРМ-конфигурации или в конфигурации комбинированного риформера приведено в таблице 2 на основании одинакового количества производимого этанола.

Второй сравнительный пример приведен для комбинированной схемы риформинга, он иллюстрирует влияние частичной подачи метансодержащего сырья в обход ПРМ и влияние потребности в электроэнергии установки для разделения воздуха на количество вещества, поступающего в обход ПРМ, которое можно использовать. Столбец «случай А» в таблице 2 представляет схему комбинированного риформера, в широком смысле описанную в первом сравнительном примере, но в которой часть сырья поступает в обход ПРМ. Столбец «случай Б» в таблице 2 представляет идентичную схему, но с пониженным электропотреблением установки разделения воздуха, снабжающей АТР кислородом, эта схема приведена в целях сравнения.

Конкретное преимущество способа по настоящему изобретению заключается в том, что выбросы CO2 всем процессом снижены, причем наблюдается снижение выбросов CO2 примерно на 5% в расчете на тонну этанола в схеме с комбинированным риформером (0,807 т/т) по сравнению с ПРМ-схемой (0,850 т/т), несмотря на то, что схема с комбинированным риформером по настоящему изобретению требует большей скорости подачи газообразного сырья в расчете на тонну конечного этанола. Из таблицы 2 видно, что значительная часть газообразного сырья может обходить ПРМ по настоящему изобретению без отрицательного влияния на углеродную эффективность схемы комбинированного риформинга по сравнению с конструкцией, включающей только ПРМ, однако следует признать, что обход ПРМ большими количествами газообразного сырья может не обеспечивать преимущества или оптимальной эффективности, поскольку при этом производительность получения конечного этанола в расчете на тонну сырьевого природного газа снижется, а углеродный след увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА И CO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832932C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

| СПОСОБЫ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2570880C2 |

| УСОВЕРШЕНСТВОВАННОЕ УЛАВЛИВАНИЕ УГЛЕРОДА ПРИ ФЕРМЕНТАЦИИ | 2020 |

|

RU2778024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ С ПОМОЩЬЮ ПРОЦЕССА ФИШЕРА-ТРОПША, ИНТЕГРИРОВАННОГО В НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ УСТАНОВКИ | 2019 |

|

RU2776173C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833050C1 |

| ПРИМЕНЕНИЕ ИСКОПАЕМЫХ ТОПЛИВ ДЛЯ УВЕЛИЧЕНИЯ ПРЕИМУЩЕСТВ СИНТЕТИЧЕСКИХ ТОПЛИВ НА ОСНОВЕ БИОМАССЫ | 2011 |

|

RU2598071C2 |

Группа изобретений относится к области биохимии. Предложены способ получения С2-С6спиртов из метансодержащего сырья, оборудование для получения С2-С6спиртов и способ получения топлива для моторизованного транспорта. Способ получения С2-С6спиртов включает риформинг метансодержащего сырья в первом риформере с получением первого потока продукта, включающего CO, H2 и CO2. Риформинг части первого потока продукта и/или части метансодержащего сырья во втором риформере в присутствии пара и кислорода с получением второго потока продукта, включающего CO, H2 и CO2. Бактериальную ферментацию с использованием ацетогенных анаэробных бактерий первого и второго потоков продукта с получением третьего потока продукта, включающего водный раствор С2-С6спирта, питательные вещества и промежуточные продукты реакции, а также четвертого потока продукта, включающего СО, Н2 и CO2. Возврат части четвертого потока продукта в метансодержащее сырье и выделение части С2-С6спирта из третьего потока продукта с получением пятого потока продукта и охлаждение части пятого потока продукта. Возврат части охлажденного пятого потока продукта в ферментер. Способ получения топлива включает осуществление стадий риформинга и ферментации природного газа с получением продукта, включающего С2-С6спирт, выделение части одного С2-С6спирта, сушку выделенного С2-С6спирта. Изобретения обеспечивают высокую степень превращения монооксида углерода, эффективное получение синтез-газа с последующей ферментацией. 3 н. и 17 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения С2-С6спиртов из метансодержащего сырья, включающий следующие стадии:

б) осуществление риформинга по меньшей мере части метансодержащего сырья в первом риформере с получением первого потока продукта, включающего CO, H2 и CO2;

в) осуществление процесса риформинга по меньшей мере части первого потока продукта и/или части метансодержащего сырья во втором риформере в присутствии пара и кислорода с получением второго потока продукта, включающего CO, H2 и CO2;

г) осуществление процесса бактериальной ферментации с использованием ацетогенных анаэробных бактерий первого и второго потоков продукта в ферментере с получением третьего потока продукта, включающего водный раствор по меньшей мере одного С2-С6спирта, питательные вещества и промежуточные продукты реакции, а также четвертого потока продукта, включающего СО, Н2 и CO2;

д) возврат по меньшей мере части четвертого потока продукта в метансодержащее сырье;

е) выделение по меньшей мере части по меньшей мере одного С2-С6спирта из третьего потока продукта с получением пятого потока продукта;

ж) охлаждение по меньшей мере части пятого потока продукта и

з) возврат по меньшей мере части охлажденного пятого потока продукта в ферментер.

2. Способ по п. 1, дополнительно включающий стадию

а) осуществления в предварительном риформере реакции части метансодержащего сырья в присутствии пара при молярном соотношении пара +CO2 к метану, составляющем менее 5:1.

3. Способ по п. 1, в котором бактерии относятся по меньшей мере к одному из следующих видов: Acetogenium kivui, Acetobacterium woodii, Acetoanaerobium noterae, Clostridium aceticum, Butyribacterium methylotrophicum, Clostridium acetobutylicum, Clostridium thermoaceticum, Eubacterium limosum, Peptostreptococcus productus, Clostridium ljungdahlii, Clostridium carboxydivorans, Clostridium ragsdalei и Clostridium autoethanogenum.

4. Способ по п. 1, в котором стадия б) представляет собой процесс парового риформинга, первый риформер представляет собой паровой риформер и по меньшей мере часть первого потока продукта подвергают стадии в).

5. Способ по п. 1, в котором стадия б) представляет собой процесс парового риформинга, первый риформер представляет собой паровой риформер и часть Н2 в составе четвертого потока продукта выделяют и используют в качестве топлива для обогрева парового риформера.

6. Способ по п. 1, в котором по меньшей мере часть метансодержащего сырья подвергают гидродесульфирующей обработке.

7. Способ по п. 6, в котором часть Н2 в составе четвертого потока продукта выделяют и используют при гидродесульфирующей обработке.

8. Способ по п. 1, в котором выделяют часть воды из потока продукта второго риформера, охлаждают ее до температуры менее 50°C, необязательно обрабатывают и используют в качестве совместно подаваемого сырья ферментера.

9. Способ по п. 1, в котором выделяют по меньшей мере часть воды из потока продуктов второго риформера и используют ее в качестве совместно подаваемого сырья установки парциального испарения воды с целью насыщения сырьевого природного газа водой для достижения требуемого соотношения пара к метану.

10. Способ по п. 1, в котором по меньшей мере один С2-С6спирт подвергают процессу дистилляции, включающему подачу части по меньшей мере одного С2-С6спирта в первую дистилляционную колонну, работающую при первом значении давления, а также во вторую дистилляционную колонну, работающую при втором значении давления, которое ниже, чем первое значение давления.

11. Способ по п. 10, в котором начальный поток продукта из второго риформера подвергают стадии выделения тепла, в ходе которой образуется пар, по меньшей мере часть которого используют для удовлетворения потребности в тепле ребойлера первой колонны для дистилляции этанола.

12. Способ по п. 10, в котором по меньшей мере часть материала, выходящего в качестве легкой фракции из первой дистилляционной колонны, применяют в качестве источника тепла второй дистилляционной колонны.

13. Способ по п. 1, в котором по меньшей мере часть метансодержащего сырья подвергают риформингу с пассивацией серой.

14. Способ по п. 1, в котором как стадия риформинга, так и стадия ферментации работают при давлении в диапазоне от 2 до 20 бар (отн.).

15. Способ по п. 2, в котором по меньшей мере один С2-С6спирт подвергают процессу дистилляции, включающему подачу части по меньшей мере одного С2-С6спирта в первую дистилляционную колонну, работающую при первом значении давления, а также во вторую дистилляционную колонну, работающую при втором значении давления, которое ниже, чем первое значение давления, и в котором C3 и высшие спирты, выделенные на стадии дистилляции С2-С6спиртов, по меньшей мере частично возвращают в предварительный риформер через водный сатуратор для газообразного сырья риформера.

16. Способ по п. 1, в котором тепло, выделенное из топочных газов первого риформера, используют для предварительного нагревания сырья гидродесульфирования, предварительного нагревания газообразного сырья первого риформера, а также для перегревания пара, полученного в процессе, с целью пропускания через паровую турбину, что позволяет получить электроэнергию для процесса.

17. Способ по любому из предшествующих пунктов, в котором стадию г) осуществляют в нескольких ферментерах.

18. Способ по п. 1, в котором первый риформер включает несколько риформеров, расположенных последовательно или параллельно или частично последовательно, а частично параллельно, и/или второй риформер включает несколько риформеров, расположенных последовательно или параллельно или частично последовательно, а частично параллельно.

19. Оборудование для получения С2-С6спиртов из метансодержащего сырья, включающее следующие элементы:

а) необязательно предварительный риформер для превращения C2+алканов, присутствующих в метансодержащем сырье, и подвергающихся рециркуляции молекул оксигенатов в присутствии пара при молярном соотношении пара плюс CO2 к метану, составляющем менее 5:1;

б) первый риформер для осуществления риформинга по меньшей мере части метансодержащего сырья и по меньшей мере части потока, выходящего из необязательно используемого предварительного риформера, необязательно в присутствии пара, при молярном соотношении пара+CO2 к метану, составляющем менее 5:1, с получением первого потока продукта, включающего СО, Н2 и CO2;

в) второй риформер для осуществления процесса риформинга по меньшей мере части первого потока продукта и/или части метансодержащего сырья в присутствии пара и кислорода с получением второго потока продукта, включающего СО, Н2 и CO2;

г) ферментер для осуществления процесса бактериальной ферментации с использованием ацетогенных анаэробных бактерий потоков продукта с получением третьего потока продукта, включающего водный раствор по меньшей мере одного С2-С6спирта, питательные вещества и промежуточные продукты реакции, а также четвертого потока продукта, включающего СО, Н2 и CO2; предпочтительно степень превращения СО составляет по меньшей мере 60%;

д) средства для осуществления возврата по меньшей мере части четвертого потока продукта в метансодержащее сырье;

е) средства для выделения по меньшей мере части по меньшей мере одного С2-С6спирта из третьего потока продукта с получением пятого потока продукта;

ж) средства для охлаждения по меньшей мере части пятого потока продукта и

з) средства для осуществления возврата по меньшей мере части охлажденного пятого потока продукта в ферментер.

20. Способ получения топлива для моторизованного транспорта, включающий следующие стадии:

I) осуществление стадий риформинга и ферментации природного газа по любому из предшествующих пп. 1-19 с получением продукта, включающего по меньшей мере один С2-С6спирт,

II) выделение по меньшей мере части по меньшей мере одного С2-С6спирта по методике выделения спирта, предпочтительно путем дистилляции, и

III) сушка, например, с помощью молекулярных сит выделенного по меньшей мере одного С2-С6спирта с образованием, по существу, сухого конечного этанола, подходящего для использования в качестве топлива для моторизованного транспорта.

| EA 201000128 A1, 30.08.2010 | |||

| EA 200802105 A1, 28.04.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

Авторы

Даты

2016-03-20—Публикация

2011-11-02—Подача