Область техники

Предлагаемое изобретение относится к способу синтеза метанола и установке для его осуществления.

Предшествующий уровень техники

В публикации международной заявки WO 2020148378 A1, опубликованной 23.07.2020, раскрыт способ получения синтез-газа для получения метанола, включающий стадии:

(а) подачу первого потока, содержащего углеводород и водяной пар;

(b) подачу второго потока сырья, содержащего диоксид углерода в количестве, обеспечивающем соотношение диоксид углерода/углеводород от 0,1 до 0,8, предпочтительно от 0,15 до 0,7;

(d) введение первого и второго потоков на двухэтапную стадию парового риформинга, включающую этап парового риформинга и этап автотермического риформинга, при этом первый и часть или весь второй поток смешивают перед стадией парового риформинга на стадии (d), предпочтительно перед стадией автотермического риформинга;

(e) отвод первого потока синтез-газа;

(f) обеспечение третьего потока, содержащего водород; и

(g) использование первого потока синтез-газа вместе с третьим потоком сырья в качестве синтез-газа метанола.

Третий поток, содержащий водород, обеспечивается одним или несколькими из: (a) паровой риформинг потока, содержащего углеводород и пар, проводимый параллельно с двухстадийным процессом риформинга; (б) электролиз воды; в) внешний источник. Диоксид углерода получен из дымовых или отходящих газов, таких как, например, дымовые газы, выходящие из горелок паровых риформеров.

Недостатком вышеуказанного изобретения является то, что на вторичный риформинг направляют весь поток конвертированного газа, что приводит к повышению металлоемкости и сложности оборудования для вторичного риформинга. Кроме того, вторичный риформинг всего потока конвертированного газа предполагает большой расход кислорода (в пересчете на тонну метанола) и, как следствие, повышение металлоемкости оборудования выделения кислорода (в частности, приводит к увеличению габаритов установки разделения воздуха). Далее, вышеупомянутое большое потребление кислорода ведет к снижению степени конверсии водорода, поскольку увеличивается доля водорода, которая сжигается в процессе риформинга, а не конвертируется в метанол. Дополнительно для получения оптимального состава синтез-газа в известном способе в него добавляют поток водорода, для выделения которого требуется энергия и специальное сложное оборудование.

В патенте Китая CN 100515925 C, опубликованном 22.07.2009, раскрыт способ получения CO, синтез-газа и метанола путем конверсии углеводородов парового теплообменного типа. Обессеренный природный газ подают на первичный риформинг в печь парового риформинга, куда также подают H2, полученный из продувочного газа блока синтеза метанола. Затем конвертированный природный газ подают на вторичный риформинг, куда также подают кислород, а также извлеченный из дымовых газов и подогретый СО2 для регулирования соотношения H2/C в получаемом высокотемпературном газе. Полученный таким образом газ используют для получения метанола. В процессе синтеза метанола из полученного синтез-газа отделяют H2, который направляют на первичный риформинг, богатый CO2 газ, который подают на вторичный риформинг, и хвостовые газы, которые используются в качестве топливного газа.

Недостатком предложенного изобретения является то, что на вторичный риформинг направляют весь поток конвертированного газа, что приводит к повышению металлоемкости и сложности оборудования для вторичного риформинга. Кроме того, вторичный риформинг всего потока конвертированного газа предполагает большой расход кислорода (в пересчете на тонну метанола) и, как следствие, повышение металлоемкости оборудования выделения кислорода (в частности, приводит к увеличению габаритов установки разделения воздуха). Далее, вышеупомянутое большое потребление кислорода ведет к снижению степени конверсии водорода, поскольку увеличивается доля водорода, которая сжигается в процессе риформинга, а не конвертируется в метанол. Кроме того, продувочный газ разделяют на водород, СО2 и выхлопные (хвостовые) газы, что также приводит к созданию сложной схемы процесса, а также сжиганию выхлопного газа, которое неблагоприятно для экологии. Дополнительно для получения оптимального состава синтез-газа в известном способе в него добавляют поток водорода, для выделения которого требуется энергия и специальное сложное оборудование.

В публикации международной заявки WO2019020515A1, опубликованной 31.01.2019, раскрыт способ получения синтез-газа для синтеза метанола, включающий стадии:

(a) предоставление углеводородного сырья;

(b) приготовление отдельного потока, содержащего водород, и отдельного потока, содержащего кислород, путем электролиза воды и/или пара;

(c) трубчатый паровой риформинг, по меньшей мере, части углеводородного сырья со стадии (a) с получением газа парового риформинга;

(d) автотермический риформинг смеси газа парового реформинга, содержащего водород, монооксид углерода и диоксид углерода, с по меньшей мере частью потока, содержащего кислород, полученного на стадии (b);

(e) введение по меньшей мере части потока, содержащего водород, со стадии (b) в поток газа автотермического риформинга со стадии (d); и

(f) отвод синтез-газа.

Количество водорода, добавляемого в газ риформинга после стадии (d), можно подобрать таким образом, чтобы при смешивании водорода с технологическим газом, образующимся на стадиях риформинга, желаемое значение M составляло от 1,90 до 2,20 или предпочтительно от 2,00 до 2,10.

Недостатком предложенного изобретения является то, что на вторичный риформинг направляют весь поток конвертированного газа, что приводит к повышению металлоемкости и сложности оборудования для вторичного риформинга. Кроме того, вторичный риформинг всего потока конвертированного газа предполагает большой расход кислорода (в пересчете на тонну метанола) и, как следствие, повышение металлоемкости оборудования выделения кислорода (в частности, приводит к увеличению габаритов установки разделения воздуха). Далее, вышеупомянутое большое потребление кислорода ведет к снижению степени конверсии водорода, поскольку увеличивается доля водорода, которая сжигается в процессе риформинга, а не конвертируется в метанол. Дополнительно для получения оптимального состава синтез-газа в известном способе в него добавляют поток водорода, для выделения которого требуется энергия и специальное сложное оборудование. Кроме того, в данном изобретении не предусмотрено выделение CO2 из дымовых газов, соответственно можно предположить, что данный способ не является экологичным или требует дополнительного получения CO2 из иных источников, что приводит к усложнению процесса и необходимости использования дополнительного оборудования.

В патенте Китая CN 100425586 C, опубликованном 15.10.2008, раскрыт способ получения синтез-газа метанола путем применения способа двухстадийной конверсии. Смесь газообразных углеводородов и пара при определенном давлении предварительно нагревают и направляют в установку риформинга, где под действием катализатора в трубах осуществляется реакция конверсии газообразных углеводородов и паров воды.

Часть газа из установки риформинга подается в газовую смесь, состоящую из газа CO2, подаваемого устройством регенерации дымовых газов, и газа, обогащенного CO2, подаваемого устройством регенерации продувочного газа, а затем поступает в установку риформинга второй ступени.

Из установки риформинга второй ступени выводится высокотемпературный риформинг-газ второй ступени, достигающий индекса глубокой конверсии газообразных углеводородов, который представляет собой синтез-газ метанола.

Синтез-газ метанола, выходящий из установки риформинга второй ступени, восстанавливает тепло и водяной пар побочного продукта через теплообменник. После охлаждения богатый H2 газ из устройства регенерации продувочного газа подается в компрессор и направляется в систему синтеза метанола, а полученный сырой метанол направляется на ректификацию с получением готового метанола.

Продувочный газ из системы синтеза метанола поступает в устройство регенерации продувочного газа, где используют адсорбцию или мембрану с переменным давлением для отделения эффективного газа от продувочного газа, в результате газ делится на три категории:

– газ с высоким содержанием H2, который подают на компрессор синтез-газа и возвращают в систему синтеза метанола;

– выхлопной газ, который смешивается с газообразными углеводородами и в качестве топлива направляется в риформер 1;

– газ с высоким содержанием CO2, который смешивается с газом CO2, извлеченным устройством регенерации дымовых газов, и после повышения давления направляется в установку риформинга второй ступени в качестве углеродосодержащего газа.

Недостатком предложенного изобретения является то, что на вторичный риформинг направляют весь поток конвертированного газа, что приводит к повышению металлоемкости и сложности оборудования для вторичного риформинга. Кроме того, вторичный риформинг всего потока конвертированного газа предполагает большой расход кислорода (в пересчете на тонну метанола) и, как следствие, повышение металлоемкости оборудования выделения кислорода (в частности, приводит к увеличению габаритов установки разделения воздуха). Далее, вышеупомянутое большое потребление кислорода ведет к снижению степени конверсии водорода, поскольку увеличивается доля водорода, которая сжигается в процессе риформинга, а не конвертируется в метанол. Кроме того, продувочный газ разделяют на водород, СО2 и выхлопные газы, что также приводит к созданию сложной схемы процесса, а также сжиганию выхлопного газа, которое неблагоприятно для экологии. Дополнительно для получения оптимального состава синтез-газа в известном способе в него добавляют поток водорода, для выделения которого требуется энергия и специальное сложное оборудование.

Раскрытие изобретения

Задачей и техническим результатом настоящего изобретения является достижение высокой эффективности процесса синтеза метанола, а также дополнительно достижение низких выбросов диоксида углерода в атмосферу, повышение экологичности процесса, высокая степень конверсии углеродсодержащего сырья и водорода, снижение удельного потребления кислорода, металлоемкости и сложности оборудования для вторичного риформинга.

Для решения поставленной задачи и достижения технического результата предлагается способ синтеза метанола, включающий:

(a) стадию первичного риформинга метансодержащего газа, на которой получают конвертированный газ;

(b) стадию синтеза метанола, осуществляемую в контуре синтеза метанола, оснащенном реактором синтеза метанола;

(с) стадию отвода продувочного газа из контура синтеза метанола;

отличающийся тем, что

продувочный газ со стадии (с) подают на стадию риформинга продувочного газа с получением конвертированного продувочного газа,

при этом конвертированный продувочный газ смешивают с газом, циркулирующим в контуре синтеза метанола, и конвертированным газом со стадии (а) с образованием синтез-газа, который подают на стадию (b) в реактор синтеза метанола.

Продувочный газ – это часть газа, циркулирующего в контуре синтеза метанола, отбираемая из контура синтеза метанола после конденсации метанола-сырца. Он преимущественно содержит смесь водорода, метана (который остался несконвертированным после риформинга), азота, аргона и оксидов углерода.

Направление на вторичный риформинг (стадию риформинга продувочного газа) только продувочного газа, а не всего конвертированного на стадии первичного риформинга газа приводит к снижению металлоемкости и сложности оборудования для вторичного риформинга, а также к высокой эффективности процесса синтеза метанола за счет возможности гибко регулировать функционал («модуль») синтез-газа, подаваемого в реактор синтеза метанола без необходимости введения потоков чистых газов.

Кроме того, направление на вторичный риформинг только продувочного газа приводит к снижению удельного потребления кислорода (на тонну метанола) и, следовательно, к снижению металлоемкости оборудования, используемого для получения кислорода (в частности, к уменьшению габаритов установки разделения воздуха). Снижение потребления кислорода, в свою очередь, приводит к увеличению степени конверсии водорода, поскольку на этапе риформинга сгорает меньше водорода и, как следствие, больше водорода конвертируется в метанол.

Отсутствие стадии разделения продувочного газа на водород, СО2 и хвостовые газы позволяет упростить технологическую схему процесса.

Вышеуказанные признаки позволяют достичь высокой эффективности процесса синтеза метанола.

Предпочтительно, на стадии первичного риформинга осуществляют паровой риформинг метансодержащего газа.

В качестве первичного риформинга может осуществляться любой известный тип риформинга метансодержащего газа (природного газа), либо их комбинация, однако применение парового риформинга позволяет увеличить выход водорода и максимально эффективно использовать все преимущества настоящего изобретения, чтобы дополнительно повысить эффективность процесса синтеза метанола.

Предпочтительно, сначала конвертированный продувочный газ смешивают с газом, циркулирующим в контуре синтеза метанола с получением смешанного потока, а затем этот смешанный поток смешивают с конвертированным газом со стадии (а) с образованием синтез-газа, который подают на стадию (b) в реактор синтеза метанола.

Можно осуществлять смешение вышеуказанных газов в любой последовательности, однако было установлено, что вышеуказанная последовательность позволяет значительно упростить процесс регулирования параметров синтез-газа.

Предпочтительно, на стадию риформинга продувочного газа подают кислородсодержащий газ, водяной пар, а также углекислый газ, выделяемый из дымовых газов, поступающих со стадии (a) первичного риформинга.

Направление углекислого газа, выделяемого из дымовых газов, на стадию риформинга продувочного газа позволяет их максимально утилизировать, что приводит к низким выбросам диоксида углерода в атмосферу и повышению экологичности процесса.

Предпочтительно, количество отводимого на стадии (с) продувочного газа, а также количество водяного пара, количество кислородсодержащего газа и количество углекислого газа регулируют таким образом, чтобы в синтез-газе, который подают на стадию (b) в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

Синтез метанола оптимально протекает при функционале синтез-газа, близком к 2. Под функционалом (иначе называемом «модуль») понимают соотношение:

F = (H2-CO2)/(CO+CO2),

где H2, CO, CO2 – количество моль соответственно H2, CO и CO2 в синтез-газе.

Функционал синтез-газа после стадии первичного риформинга составляет около 3, поэтому отправлять такой газ сразу на синтез метанола неэффективно. В известных решениях осуществляют вторичный риформинг всего синтез-газа, однако это приводит к повышению металлоемкости и сложности оборудования для вторичного риформинга. В настоящем изобретении только продувочный газ, отбираемый на стадии синтеза метанола, подвергается вторичному риформингу, при котором протекают реакции превращения метана в CO2 и СО за счет подачи туда кислорода, водяного пара и диоксида углерода.

За счет регулирования количества отводимого продувочного газа, водяного пара, кислородсодержащего газа и углекислого газа, можно влиять на параметры синтез-газа, получаемого из продувочного газа и возвращаемого на стадию синтеза метанола, и таким образом влиять на функционал синтез-газа, который подают на стадию (b) в реактор синтеза метанола, с целью получения оптимального соотношения, что позволяет дополнительно повысить эффективность процесса синтеза метанола.

Предпочтительно, количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы степень конверсии углеродсодержащего сырья, подаваемого на стадию первичного риформинга метансодержащего газа и стадию риформинга продувочного газа, составляла не менее 90 %, предпочтительно не менее 93 %.

Это позволяет дополнительно повысить эффективность процесса синтеза метанола за счет достижения высокой конверсии углеводородов (метана и его гомологов).

Степень конверсии углеродсодержащего сырья – это соотношение количества углеродсодержащего сырья, которое превратилось в метанол, к количеству углеродсодержащего сырья, подаваемого в процесс риформинга (на стадии риформинга). Углеродсодержащее сырье преимущественно включает углеводороды и углекислый газ, содержащиеся в природном газе и углекислый газ, извлеченный из дымовых газов и направленный на стадию риформинга продувочного газа.

Предпочтительно, количество углекислого газа регулируют в зависимости от количества отводимого на стадии (с) продувочного газа таким образом, чтобы в синтез-газе, который подают на стадию (b) в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

Это позволяет дополнительно повысить эффективность процесса синтеза метанола за счет достижения высокой степени конверсии углеродсодержащего сырья.

Предпочтительно, количество водяного пара и количество кислородсодержащего газа регулируют таким образом, чтобы поддерживать температуру конвертированного продувочного газа на выходе со стадии риформинга продувочного газа в интервале 900-1350°С.

Это позволяет дополнительно повысить эффективность процесса синтеза метанола за счет того, что высокая температура приводит к повышению степени конверсии углеродсодержащего сырья.

Предпочтительно, количество отводимого на стадии (с) продувочного газа регулируют в зависимости от количества углекислого газа таким образом, чтобы на стадии (b) соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

Это позволяет вывести максимально возможное количество диоксида углерода из дымовых газов и повысить экологичность процесса.

Предпочтительно, часть отводимого на стадии (с) продувочного газа отводят на сжигание, при этом количество продувочного газа, который отводят на сжигание, регулируют таким образом, чтобы количество аргона и азота в контуре синтеза метанола не превышало 5 мол. %, предпочтительно не превышало 3 мол. %.

Снижение количества аргона и азота в контуре синтеза метанола позволяет дополнительно повысить эффективность процесса синтеза метанола, поскольку неконвертируемые инертные газы (аргон и азот) не вступают в реакции и накапливаются контуре синтеза метанола, в итоге они снижают парциальное давление реагентов в контуре синтеза метанола, что приводит к повышению затрат энергии на циркуляцию газового потока в контуре синтеза метанола.

Предпочтительно, количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы удельное потребление кислорода, содержащегося в кислородсодержащем газе и подаваемого на стадию риформинга продувочного газа, не превышало 300Нм3 на тонну метанола, предпочтительно не превышало 245Нм3 на тонну метанола.

Это позволяет дополнительно повысить эффективность процесса синтеза метанола.

Снижение удельного потребления кислорода приводит к снижению металлоемкости оборудования, используемого для получения кислорода (в частности, к уменьшению габаритов установки разделения воздуха). Кроме того, снижение потребления кислорода приводит к увеличению степени конверсии водорода, поскольку на этапе риформинга сгорает меньше водорода и, как следствие, больше водорода конвертируется в метанол. Помимо этого, добавление и кислорода, и углекислого газа приводит к снижению функционала конвертированного продувочного газа. То есть, чем меньше кислорода необходимо добавить на стадию риформинга продувочного газа, тем больше углекислого газа может быть утилизировано из дымовых газов и введено в процесс риформинга продувочного газа с поддержанием оптимального функционала процесса.

Предпочтительно, количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы степень конверсии водорода составляла по меньшей мере 65%, предпочтительно по меньшей мере 70%.

Это позволяет дополнительно повысить эффективность процесса синтеза метанола за счет достижения высокой конверсии водорода.

Степень конверсии водорода – соотношение количества водорода, которое превратилось в метанол, к количеству водорода, получаемого на стадии первичного риформинга метансодержащего газа и стадии риформинга продувочного газа.

Предпочтительно, конвертированный продувочный газ, имеет соотношение (H2-CO2)/(CO+CO2), равное 1,3-1,8, предпочтительно 1,4-1,6,

газ, циркулирующий в контуре синтеза метанола, имеет соотношение (H2-CO2)/(CO+CO2), равное 1,7-2,3, предпочтительно 1,8-2,2,

и конвертированный газ со стадии (а) имеет соотношение (H2-CO2)/(CO+CO2), равное 2,5-3,5, предпочтительно 2,7-3,1.

Вышеуказанные параметры позволяют дополнительно повысить эффективность процесса синтеза метанола, так как обеспечивают максимальное использование водорода и оксидов углерода в процессе синтеза метанола.

Предпочтительно, конвертированный продувочный газ на выходе со стадии риформинга продувочного газа имеет температуру 900-1350°С, предпочтительно 950-1050°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2, при этом конвертированный продувочный газ перед смешением с газом, циркулирующим в контуре синтеза метанола, охлаждают до температуры 35-55°С, предпочтительно 40-50°С,

водяной пар имеет температуру 400-600°С, предпочтительно 450-550°С, и давление 100-130 кг/см2,

кислородсодержащий газ имеет температуру 200-300°С, предпочтительно 220-270°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2,

углекислый газ имеет температуру 550-750°С, предпочтительно 600-700°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2,

газ, циркулирующий в контуре синтеза метанола, имеет температуру 35-55°С, предпочтительно 40-50°С, и давление 40-100 кг/см2, предпочтительно 50-60 кг/см2,

и конвертированный газ со стадии (а) имеет температуру 35-55°С, предпочтительно 40-50°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2.

Вышеуказанные параметры позволяют дополнительно повысить эффективность процесса синтеза метанола. Увеличение температуры всех входящих в блок риформинга продувочного газа потоков снижает потребление кислорода на разогрев газовой смеси. При этом добавление и кислорода, и углекислого газа приводит к снижению функционала конвертированного продувочного газа. То есть, чем меньше кислорода необходимо добавить на разогрев газовой смеси, тем больше углекислого газа может быть утилизировано из дымовых газов и введено в процесс риформинга продувочного газа с поддержанием оптимального функционала процесса.

Также для решения поставленной задачи и достижения технического результата предлагается установка для синтеза метанола, включающая:

блок первичного риформинга метансодержащего газа, соединенный с линией отвода конвертированного газа;

контур синтеза метанола, включающий реактор синтеза метанола, линию подачи синтез-газа в реактор синтеза метанола, линию отвода метанола и линию отвода продувочного газа;

отличающаяся тем, что

линия отвода продувочного газа выполнена с возможностью подачи продувочного газа в блок риформинга продувочного газа, который оснащен линией отвода конвертированного продувочного газа,

при этом линия отвода конвертированного продувочного газа, линия отвода конвертированного газа и контур синтеза метанола соединены таким образом, чтобы обеспечить возможность смешения конвертированного продувочного газа, газа, циркулирующего в контуре синтеза метанола, и конвертированного газа для получения синтез-газа, подаваемого в линию подачи синтез-газа в реактор синтеза.

Предпочтительно, блок первичного риформинга метансодержащего газа включает блок парового риформинга метансодержащего газа.

Предпочтительно, линия отвода конвертированного продувочного газа выполнена таким образом, что конвертированный продувочный газ смешивается с газом, циркулирующим в контуре синтеза метанола с получением смешанного потока, а контур синтеза метанола выполнен таким образом, что этот смешанный поток смешивается с конвертированным газом из блока первичного риформинга метансодержащего газа с образованием синтез-газа, подаваемого в линию подачи синтез-газа в реактор синтеза.

Предпочтительно, блок риформинга продувочного газа соединен с линией подачи кислородсодержащего газа, линией подачи водяного пара, а также линией подачи углекислого газа, выделяемого из дымовых газов, поступающих из блока первичного риформинга метансодержащего газа.

Предпочтительно, линия отвода продувочного газа, линия подачи кислородсодержащего газа, линия подачи водяного пара, а также линия подачи углекислого газа оснащены средствами измерения и регулирования объемного расхода, выполненными таким образом, что количество отводимого продувочного газа, а также количество водяного пара, количество кислородсодержащего газа и количество углекислого газа можно регулировать таким образом, чтобы в синтез-газе, подаваемом в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

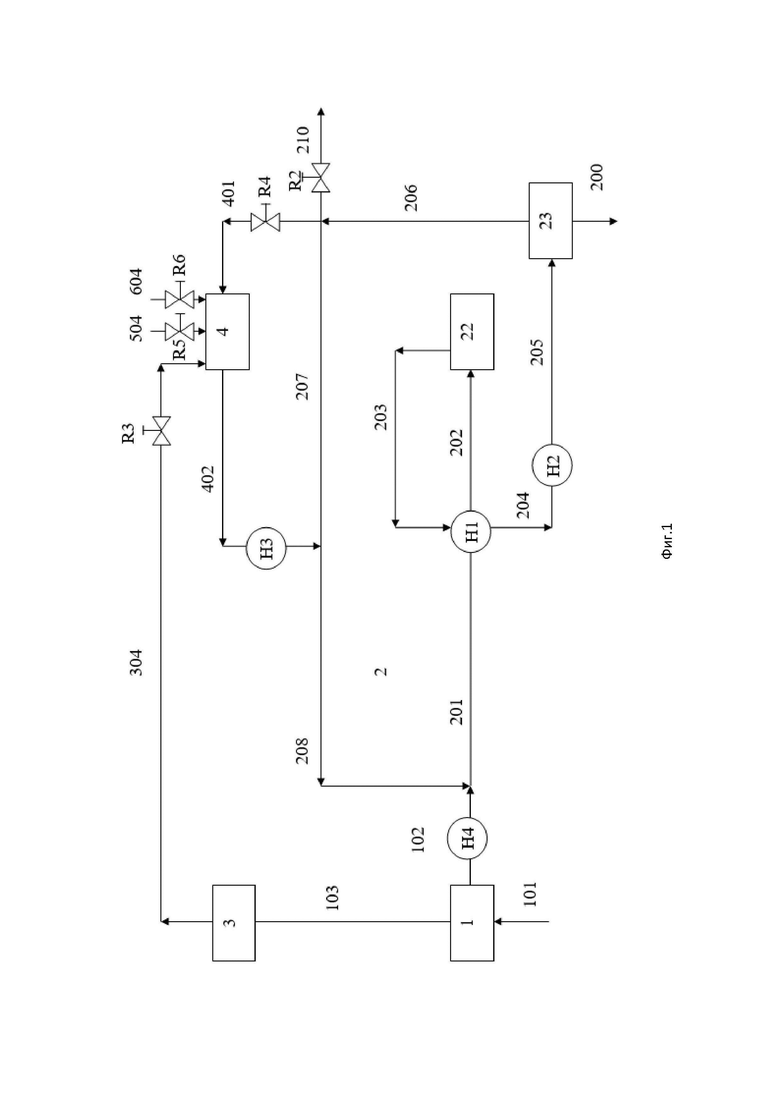

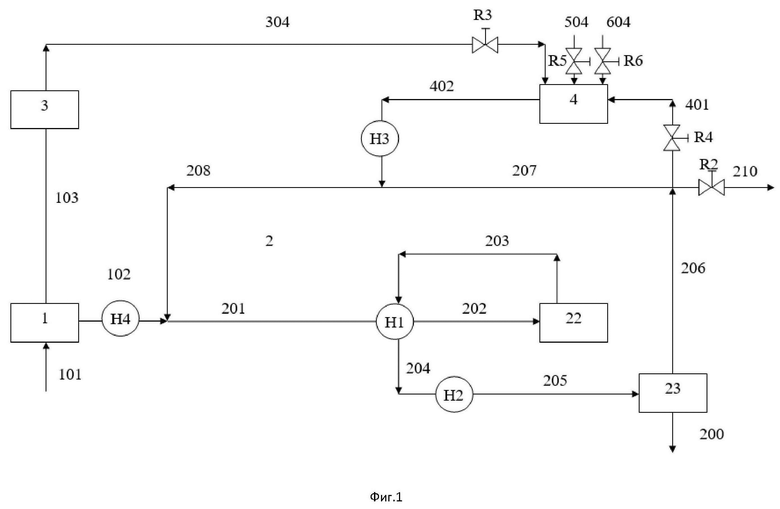

На фиг. 1 показана блок схема лучшего варианта осуществления изобретения.

Лучший вариант осуществления изобретения

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

В блок 1 первичного риформинга (паровой риформинг) метансодержащего газа по линии 101 подается метансодержащий газ (природный газ) в смеси с паром.

Далее, конвертированный газ из блока 1 первичного риформинга охлаждается в теплообменнике H4 и по линии 102 поступает в контур 2 синтеза метанола, который включает линии 201-208. Контур 2 синтеза метанола представляет собой циркуляционный контур, в котором циркулирует газ, используемый для получения метанола.

Поступающий по линии 102 конвертированный газ смешивается с циркуляционным газом, выходящим по линии 208, в результате формируется синтез-газ. Этот синтез-газ поступает по линии 201 в теплообменник H1, где он нагревается и далее по линии 202 поступает в реактор 22 синтеза метанола.

Выходящий из реактора 22 синтеза метанола горячий поток по линии 203 проходит через теплообменник H1, отдавая свое тепло синтез-газу в линии 201, а затем по линии 204 поступает в теплообменник H2, где он доохлаждается до выделения из потока конденсата и по линии 205 поступает в сепаратор 23, в котором поток разделяется на конденсат и газовый поток.

Конденсат, представляющий собой метанол-сырец, по линии 200 выводится на дальнейшую обработку, а газовый поток в качестве циркуляционного газа возвращается в линию 206 контура 2 синтеза метанола.

При этом из циркуляционного газа в контуре 2 синтеза метанола по линии 401 отводят продувочный газ, который подают на стадию риформинга продувочного газа, осуществляемую в блоке 4 риформинга продувочного газа, с получением конвертированного продувочного газа.

В блок 4 риформинга продувочного газа также подают водяной пар по линии 504, кислород по линии 604, углекислый газ по линии 304. Кислород выделяют на блоке выделения кислорода (в частности, на установке разделения воздуха, не показана). Углекислый газ, подаваемый по линии 304, предварительно выделяют на установке 3 выделения углекислого газа из дымовых газов, поступающих по линии 103 из блока 1 первичного риформинга.

Выходящий из блока 4 риформинга продувочного газа конвертированный продувочный газ охлаждается в теплообменнике H3 и по линии 402 подается в контур 2 синтеза метанола для смешивания с газом, циркулирующим в контуре 2 синтеза метанола, а также с конвертированным газом, поступающим по линии 102 из блока 1 первичного риформинга, с целью образования синтез-газа, который по линии 201 и линии 202 поступает в реактор 22 синтеза метанола.

На линии 304 имеется средство R3 измерения и регулирования объемного расхода углекислого газа, которое выполнено с возможностью подачи сигналов в блок управления (не показан). На линии 401 имеется средство R4 измерения и регулирования объемного расхода продувочного газа. На линии 504 имеется средство R5 измерения и регулирования объемного расхода водяного пара. На линии 604 имеется средство R6 измерения и регулирования объемного расхода кислорода.

Указанные средства R3, R4, R5, R6 выполнены с возможностью подачи сигналов в блок управления и получения сигнала от блока управления для изменения своих рабочих параметров – объемного расхода, проходящего через них потока.

Блок управления выполнен с возможностью получать данные о составе синтез-газа в блоке синтеза метанола в линии 202, производить расчет соотношения (H2-CO2)/(CO+CO2), где H2, CO, CO2 – количество моль соответственно H2, CO и CO2 в синтез-газе, в синтез-газе в блоке синтеза метанола и передавать сигналы средствам R3, R4, R5, R6, чтобы скорректировать объемный расход углекислого газа, продувочного газа, водяного пара и/или кислорода, соответственно, для достижения значения вышеуказанного соотношения в интервале 1,90-2,20, предпочтительно 2,00-2,10.

Также вышеуказанное регулирование может осуществляться оператором вручную.

В первом варианте количество (в моль) отводимого по линии 401 продувочного газа, а также количество водяного пара в линии 504, количество кислородсодержащего газа в линии 604 и количество углекислого газа в линии 304 регулировали таким образом, чтобы у синтез-газа в линии 201-202, подаваемого на синтез метанола, соотношение (H2-CO2)/(CO+CO2), составляло примерно 2.

Во втором варианте количество (в моль) отводимого по линии 401 продувочного газа регулировали таким образом, чтобы степень конверсии углеродсодержащего сырья, подаваемого на стадию первичного риформинга метансодержащего газа и стадию риформинга продувочного газа, составляла не менее 93 %.

Степень конверсии углеродсодержащего сырья (X) – это соотношение количества углеродсодержащего сырья, которое превратилось в метанол, к количеству углеродсодержащего сырья, подаваемого в процесс риформинга (на стадии риформинга).

Расчет степени конверсии углеродсодержащего сырья (X):

X = (FR+FR2-FB))/(FR+FR2)

FR – мольный расход углерода в метансодержащем газе, подаваемом на первичный риформинг,

FR = FR(CH4) + 2*FR(C2H6) + 3*FR(C3H8) + 4*FR(C4H10) + 5*FR(C5H12) + 6*FR(C6H14) + FR(CO2),

где FR(CH4), FR(C2H6), FR(C3H8), FR(C4H10), FR(C5H12), FR(C6H14), FR(CO2) – мольный расход соответственно метана (CH4), этана (C2H6), пропана (C3H8), бутана (C4H10), пентана (C5H12), гексана (C6H14), диоксида углерода (СО2) в метансодержащем газе, подаваемом на первичный риформинг.

FR2 – мольный расход углерода в потоке СО2, подаваемом на риформинг продувочного газа,

FB - мольный расход углерода в потоке продувочного газа, подаваемого на сжигание.

FB = FB(CH4) + FB(CO) + FB(CO2) + FB(CH3OH),

где FB(CH4), FB(CO), FB(CO2), FB(CH3OH) – мольный расход соответственно метана (CH4), оксида углерода (CO), диоксида углерода (СО2), метанола (CH3OH) в потоке продувочного газа, подаваемого на сжигание.

F (FR, FR2, FB) – мольный расход углерода в потоке, рассчитываемый по формуле:

F(i) = yi*Fобщ,

где yi – мольная доля (м.д.) вещества i в потоке, Fобщ – общий мольный расход потока.

Расчет степени конверсии углеродсодержащего сырья (X) по результатам эксперимента:

FR(NG) = FR(CH4) + 2*FR(C2H6) + 3*FR(C3H8) + 4*FR(C4H10) + 5*FR(C5H12) + 6*FR(C6H14) + FR(CO2) = 96600 + 2*2390 + 3*180 + 4*70 + 5*10 + 6*20 + 280 = 102650 Нм3/ч

FR2(CO2) = 1 * 12220 = 12220 Нм3/ч

FB = FB(CH4) + FB(CO) + FB(CO2) + FB(CH3OH) = 3766 + 2008 +2232 +182 = 8188 Нм3/ч

X = (Fc(NG)+Fc(RCO2)-Fc(BG))/(Fc(NG)+ Fc(RCO2)) = (102650+12220-8188)/(102650+12220) = 93%

В третьем варианте количество отводимого по линии 401 продувочного газа регулировали таким образом, чтобы удельное потребление кислородсодержащего газа, подаваемого на стадию риформинга продувочного газа, не превышало 245Нм3 на тонну метанола.

В четвертом варианте количество отводимого по линии 401 продувочного газа регулировали таким образом, чтобы степень конверсии водорода составляла по меньшей мере 70%.

Расчет полной конверсии углеводородов в H2 и CH3OH

Мольный расход метансодержащего газа FNG = 100000 Нм3/ч

Реакции конверсии углеводородов, проходящие в потоке метансодержащего газа:

CH4 + H2O → CO + 3H2

C2H6 + 2H2O → 2CO + 5H2

C3H8 + 3H2O → 3CO + 7H2

C4H10 + 4H2O → 4CO + 9H2

C5H12 + 5H2O → 5CO + 11H2

C6H14 + 6H2O → 6CO + 13H2

CO2 + H2 → CO + H2O

O2 + 2H2 → 2H2O

Мольный расход водорода, получаемого из метансодержащего газа (теоретический расход водорода при полной конверсии углеводородов):

FH2 = 3*FR(CH4) + 5*FR(C2H6) + 7*FR(C3H8) + 9*FR(C4H10) + 11*FR(C5H12) + 13*FR(C6H14) - FR(CO2) = 3*96600 + 5*2390 + 7*180 + 9*70 + 11*10 + 13*20 - 280 = 303730 Нм3/ч

где FR(CH4), FR(C2H6), FR(C3H8), FR(C4H10), FR(C5H12), FR(C6H14), FR(CO2) – мольный расход соответственно метана (CH4), этана (C2H6), пропана (C3H8), бутана (C4H10), пентана (C5H12), гексана (C6H14), диоксида углерода (СО2) в метансодержащем газе, подаваемом на первичный риформинг.

Потери водорода с продувочным газом, подаваемым на сжигание:

FBH2 = 3*FB(CH4) + 5*FB(C2H6) + FB(H2) - FB(CO2) = 3*3766 + 5*0 + 11334 – 2232 = 20400 Нм3/ч

где FB(CH4), FB(C2H6), FB(H2), FB(CO2) – мольный расход соответственно метана (CH4), этана (C2H6), водорода (H2), диоксида углерода (СО2) в потоке продувочного газа, подаваемого на сжигание.

Мольный расход подаваемого на сжигание на стадии риформинга продувочного газа = 20000 Нм3/ч

Потери водорода с кислородсодержащим газом, подаваемым на горение при риформинге продувочного газа (вторичном риформинге):

FH2(BURN) = 2*FO2 = 2*34485,5 = 68971 Нм3/ч,

где FO2 - мольный расход кислорода (О2), подаваемого на сжигание на стадии риформинга продувочного газа.

Мольный расход кислородсодержащего газа, подаваемого на сжигание на стадии риформинга продувочного газа = 35000 Нм3/ч

Степень конверсии водорода (XH2) - соотношение количества водорода, которое превратилось в метанол к количеству водорода, получаемого на стадии первичного риформинга метансодержащего газа и стадии риформинга продувочного газа.

XH2 = (FH2 - FBH2 - FH2(BURN))/FH2 = (303730 - 20400 - 68971)/303730 = 70,6%

При этом количество углекислого газа в линии 304 регулировали в зависимости от количества, отводимого по линии 401 продувочного газа таким образом, чтобы у синтез-газа в линии 201-202, подаваемого на синтез метанола, соотношение (H2-CO2)/(CO+CO2), составляло примерно 2, а количество водяного пара в линии 504 и количество кислородсодержащего газа в линии 604 регулировали таким образом, чтобы поддерживать температуру конвертированного продувочного газа на выходе со стадии риформинга продувочного газа в интервале 900-1100°С. В линии 402 температура конвертированного продувочного газа на выходе со стадии риформинга продувочного газа измеряется датчиком температуры (не показан).

Расчет соотношения (H2-CO2)/(CO+CO2) в синтез-газе в линии 201-202 в блоке синтеза метанола, а также расчет необходимой корректировки объемного расхода углекислого газа, водяного пара и кислорода в зависимости от параметров указанных газов производил блок управления (не показан).

Расход кислорода определяли исходя из достижения температуры 1015°С потока конвертированного продувочного газа на выходе из конвертера продувочного газа (блока 4 риформинга продувочного газа) (по результатам расчета адиабатического разогрева реакции конверсии). Расход водяного пара определяли из максимальной температуры газа в зоне горения конвертера продувочного газа (блока 4 риформинга продувочного газа) не выше 1500°С.

Продувочный газ доконвертируется в блоке 4 риформинга продувочного газа, что позволяет снизить его функционал. В блоке 4 протекают реакции превращения метана в CO2 и СО за счет подачи туда кислорода, водяного пара (водяной пар также используют для понижения температуры в блоке 4) и диоксида углерода.

За счет того, что в контур 2 синтеза метанола возвращают конвертированный продувочный газ, имеющий низкий функционал, понижается функционал в синтез-газе, поступающем в реактор 22 синтеза метанола.

Часть продувочного газа отводят по линии 210 на сжигание, при этом количество продувочного газа, который отводят на сжигание, регулируют таким образом, чтобы количество аргона и азота в контуре синтеза метанола не превышало 3 мол. %.

Неконвертируемые инертные газы (аргон и азот) не вступают в реакции и накапливаются контуре 2 синтеза метанола, в итоге они снижают парциальное давление реагентов в контуре 2 синтеза метанола, что приводит к повышению затрат энергии на конверсию и снижению степени конверсии.

На линиях 101, 102, 103, 200, 201, 202, 203, 204, 205, 206, 207, 208, 210, 304, 401, 402, 504, 604 установлены датчики температуры, датчики давления, средства измерения объемного расхода (не показаны).

В таблице далее приведены результаты эксперимента.

(газ, отобранный после конденсации метанола-сырца):

Количество неконвертируемых инертных газов в контуре синтеза метанола не превышало 3 мол. %, степень конверсии углеродсодержащего сырья, подаваемого на стадию первичного риформинга метансодержащего газа и стадию риформинга продувочного газа, составляла не менее 93%, выбросы диоксида углерода в атмосферу составили менее 3%.

Таким образом, заявленные изобретения обеспечили:

– высокую эффективность процесса синтеза метанола,

– низкие выбросы диоксида углерода в атмосферу и повышение экологичности процесса,

– высокую степень конверсии углеродсодержащего сырья и водорода,

– снижение металлоемкости и сложности оборудования для вторичного риформинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА И CO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832932C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА С НУЛЕВЫМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2795925C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2024 |

|

RU2829070C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРТОВ | 2011 |

|

RU2577987C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

Настоящее изобретение относится к способу синтеза метанола, а также к установке для его осуществления. Предлагаемый способ включает следующие стадии: (a) стадию первичного риформинга метансодержащего газа, на которой получают конвертированный газ; (b) стадию синтеза метанола, осуществляемую в контуре синтеза метанола, оснащенном реактором синтеза метанола; (с) стадию отвода продувочного газа из контура синтеза метанола. При этом продувочный газ со стадии (с) подают на стадию риформинга продувочного газа с получением конвертированного продувочного газа. Полученный конвертированный продувочный газ смешивают с газом, циркулирующим в контуре синтеза метанола, и конвертированным газом со стадии (а) с образованием синтез-газа, который подают на стадию (b) в реактор синтеза метанола. Технический результат – обеспечение высокой эффективности процесса синтеза метанола, низких выбросов диоксида углерода в атмосферу и повышение экологичности процесса, высокой степени конверсии углеродсодержащего сырья и водорода, а также снижение металлоемкости и сложности оборудования для вторичного риформинга. 2 н. и 17 з.п. ф-лы, 1 ил., 1 табл.

1. Способ синтеза метанола, включающий:

(a) стадию первичного риформинга метансодержащего газа, на которой получают конвертированный газ;

(b) стадию синтеза метанола, осуществляемую в контуре синтеза метанола, оснащенном реактором синтеза метанола;

(с) стадию отвода продувочного газа из контура синтеза метанола;

отличающийся тем, что

продувочный газ со стадии (с) подают на стадию риформинга продувочного газа с получением конвертированного продувочного газа,

при этом конвертированный продувочный газ смешивают с газом, циркулирующим в контуре синтеза метанола, и конвертированным газом со стадии (а) с образованием синтез-газа, который подают на стадию (b) в реактор синтеза метанола.

2. Способ по п. 1, отличающийся тем, что на стадии первичного риформинга осуществляют паровой риформинг метансодержащего газа.

3. Способ по п. 1, отличающийся тем, что сначала конвертированный продувочный газ смешивают с газом, циркулирующим в контуре синтеза метанола с получением смешанного потока, а затем этот смешанный поток смешивают с конвертированным газом со стадии (а) с образованием синтез-газа, который подают на стадию (b) в реактор синтеза метанола.

4. Способ по п. 1, отличающийся тем, что на стадию риформинга продувочного газа подают кислородсодержащий газ, водяной пар, а также углекислый газ, выделяемый из дымовых газов, поступающих со стадии (a) первичного риформинга.

5. Способ по п. 4, отличающийся тем, что количество отводимого на стадии (с) продувочного газа, а также количество водяного пара, количество кислородсодержащего газа и количество углекислого газа регулируют таким образом, чтобы в синтез-газе, который подают на стадию (b) в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

6. Способ по п. 4, отличающийся тем, что количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы степень конверсии углеродсодержащего сырья, подаваемого на стадию первичного риформинга метансодержащего газа и стадию риформинга продувочного газа, составляла не менее 90%, предпочтительно не менее 93%.

7. Способ по п. 6, отличающийся тем, что количество углекислого газа регулируют в зависимости от количества отводимого на стадии (с) продувочного газа таким образом, чтобы в синтез-газе, который подают на стадию (b) в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

8. Способ по п. 7, отличающийся тем, что количество водяного пара и количество кислородсодержащего газа регулируют таким образом, чтобы поддерживать температуру конвертированного продувочного газа на выходе со стадии риформинга продувочного газа в интервале 900-1350°С.

9. Способ по п. 4, отличающийся тем, что количество отводимого на стадии (с) продувочного газа регулируют в зависимости от количества углекислого газа таким образом, чтобы на стадии (b) соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

10. Способ по п. 1, отличающийся тем, что часть отводимого на стадии (с) продувочного газа отводят на сжигание, при этом количество продувочного газа, который отводят на сжигание, регулируют таким образом, чтобы количество аргона и азота в контуре синтеза метанола не превышало 5 мол.%, предпочтительно не превышало 3 мол.%.

11. Способ по п. 4, согласно которому количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы удельное потребление кислорода, содержащегося в кислородсодержащем газе и подаваемого на стадию риформинга продувочного газа, не превышало 300 Нм3 на тонну метанола, предпочтительно не превышало 245 Нм3 на тонну метанола.

12. Способ по п. 4, согласно которому количество отводимого на стадии (с) продувочного газа регулируют таким образом, чтобы степень конверсии водорода составляла по меньшей мере 65%, предпочтительно по меньшей мере 70%.

13. Способ по п. 1, отличающийся тем, что конвертированный продувочный газ имеет соотношение (H2-CO2)/(CO+CO2), равное 1,3-1,8, предпочтительно 1,4-1,6,

газ, циркулирующий в контуре синтеза метанола, имеет соотношение (H2-CO2)/(CO+CO2), равное 1,7-2,3, предпочтительно 1,8-2,2,

и конвертированный газ со стадии (а) имеет соотношение (H2-CO2)/(CO+CO2), равное 2,5-3,5, предпочтительно 2,7-3,1.

14. Способ по п. 1, отличающийся тем, что конвертированный продувочный газ на выходе со стадии риформинга продувочного газа имеет температуру 900-1350°С, предпочтительно 950-1050°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2, при этом конвертированный продувочный газ перед смешением с газом, циркулирующим в контуре синтеза метанола, охлаждают до температуры 35-55°С, предпочтительно 40-50°С,

водяной пар имеет температуру 400-600°С, предпочтительно 450-550°С, и давление 100-130 кг/см2,

кислородсодержащий газ имеет температуру 200-300°С, предпочтительно 220-270°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2,

углекислый газ имеет температуру 550-750°С, предпочтительно 600-700°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2,

газ, циркулирующий в контуре синтеза метанола, имеет температуру 35-55°С, предпочтительно 40-50°С, и давление 40-100 кг/см2, предпочтительно 50-60 кг/см2,

и конвертированный газ со стадии (а) имеет температуру 35-55°С, предпочтительно 40-50°С, и давление 30-100 кг/см2, предпочтительно 50-60 кг/см2.

15. Установка для синтеза метанола, включающая:

блок первичного риформинга метансодержащего газа, соединенный с линией отвода конвертированного газа;

контур синтеза метанола, включающий реактор синтеза метанола, линию подачи синтез-газа в реактор синтеза метанола, линию отвода метанола и линию отвода продувочного газа;

отличающаяся тем, что

линия отвода продувочного газа выполнена с возможностью подачи продувочного газа в блок риформинга продувочного газа, который оснащен линией отвода конвертированного продувочного газа,

при этом линия отвода конвертированного продувочного газа, линия отвода конвертированного газа и контур синтеза метанола соединены таким образом, чтобы обеспечить возможность смешения конвертированного продувочного газа, газа, циркулирующего в контуре синтеза метанола, и конвертированного газа для получения синтез-газа, подаваемого в линию подачи синтез-газа в реактор синтеза.

16. Установка по п. 15, отличающаяся тем, что блок первичного риформинга метансодержащего газа включает блок парового риформинга метансодержащего газа.

17. Установка по п. 15, отличающаяся тем, что линия отвода конвертированного продувочного газа выполнена таким образом, что конвертированный продувочный газ смешивается с газом, циркулирующим в контуре синтеза метанола с получением смешанного потока, а контур синтеза метанола выполнен таким образом, что этот смешанный поток смешивается с конвертированным газом из блока первичного риформинга метансодержащего газа с образованием синтез-газа, подаваемого в линию подачи синтез-газа в реактор синтеза.

18. Установка по п. 15, отличающаяся тем, что блок риформинга продувочного газа соединен с линией подачи кислородсодержащего газа, линией подачи водяного пара, а также линией подачи углекислого газа, выделяемого из дымовых газов, поступающих из блока первичного риформинга метансодержащего газа.

19. Установка по п. 18, отличающаяся тем, что линия отвода продувочного газа, линия подачи кислородсодержащего газа, линия подачи водяного пара, а также линия подачи углекислого газа оснащены средствами измерения и регулирования объемного расхода, выполненными таким образом, что количество отводимого продувочного газа, а также количество водяного пара, количество кислородсодержащего газа и количество углекислого газа можно регулировать таким образом, чтобы в синтез-газе, подаваемом в реактор синтеза метанола, соотношение (H2-CO2)/(CO+CO2) составляло 1,90-2,20, более предпочтительно 2,00-2,10, где H2, CO, CO2 – количество моль соответственно H2, CO и CO2.

| Машина для мытья термосов | 1933 |

|

SU34987A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НАПРЯЖЕНИЯ В ЦИФРОВОЙ КОД С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ РЕЗУЛЬТАТОВИЗМЕРЕНИЙ | 0 |

|

SU195200A1 |

| CN 100425586 C, 15.10.2008 | |||

| Устройство для пропитки бумаги для сообщения ей водонепроницаемости | 1934 |

|

SU44783A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

Авторы

Даты

2025-01-14—Публикация

2024-04-10—Подача