Область техники

Предлагаемое изобретение относится к способу получения карбамида и монооксида углерода (СО), а также к установке для его осуществления, и может быть использовано в химической промышленности и в производстве удобрений.

Предшествующий уровень техники

Известно, что для получения карбамида в промышленности во всем мире используют двухстадийный синтез из аммиака и диоксида углерода при высоком давлении и температуре. При традиционном производстве аммиака образуется избыток аммиака по требуемому для производства карбамида отношению к диоксиду углерода, который сложно утилизировать.

Так, из патента РФ RU 2682584 C2, опубл. 19.03.2019, известны способ и установка для получения аммиака и производного соединения аммиака, такого как мочевина, из природного газового сырья. Способ включает конверсию природного газа в синтез-газ во входной части, синтез аммиака из синтез-газа в контуре синтеза, использование по меньшей мере части аммиака для получения производного соединения аммиака.

Недостатком предложенного способа является получение избыточного количества аммиака (недостатка диоксида углерода) и, как следствие, дополнительные энергетические затраты на его утилизацию. Кроме того, предложенный способ не позволяет получить дополнительные продукты (такие как монооксид углерода), которые могут найти применение в химической промышленности.

Проблему недостатка диоксида углерода (в пересчете на карбамид) решают, в частности, комбинированные схемы, предполагающие получение карбамида и побочного продукта, процесс синтеза которого сопровождается выделением CO2.

В патенте США US 9981854 B2, опубл. 29.05.2018, раскрывается способ совместного получения аммиака, карбамида и метанола из природного газа. Способ включает стадии:

получения синтез-газа путем одновременной подачи природного газа в автотермический риформинг (ATR) и в паровой риформинг метана (SMR), причем две установки риформинга работают параллельно;

подачи воздуха в воздухоразделительную установку (ВРУ), где воздух разделяется на кислород, который подается в АТР, и азот;

подачи синтез-газа после SMR на стадию конверсии СО;

удаления углекислого газа из конвертированного газа со стадии с) и получение обогащенного водородом газа;

синтеза аммиака из азота, полученного на стадии b) и обогащенного водородом газа со стадии d);

удаления части CO2 из конвертированного газа после АТР;

синтеза метанола из синтез-газа, полученного на стадии f).

При этом, аммиак, полученный на стадии е), отправляют на синтез карбамида вместе с диоксидом углерода, который получили на стадиях d) и f).

То есть, в предложенном способе недостающий диоксид углерода получают из дополнительного источника природного газа. Остальные компоненты конвертированного газа, полученного на стадии f), используют для получения метанола.

В предложенном способе отсутствует возможность гибко регулировать количество получаемого дополнительного продукта, то есть, метанола. Метанол получают из нерегулируемого количества газов, оставшихся после выделения недостающего для синтеза карбамида диоксида углерода. Кроме того, предложенный способ не позволяет получить дополнительные продукты (такие как монооксид углерода), которые могут найти применение в химической промышленности.

Таким образом, в известных схемах получения карбамида ввиду недостатка СО2 предлагается конвертировать монооксид углерода, содержащийся в конвертированном газе, в дополнительный диоксид углерода в шифт-реакторе (реакторе сдвига водяного газа), что исключает возможность его получения как побочного продукта синтеза.

При этом монооксид углерода также является важным промышленным продуктом, который широко используется в химической промышленности, в частности, для получения уксусной кислоты.

Из уровня техники известны различные комбинированные схемы, раскрывающие возможность получения СО в качестве побочного продукта.

В публикации патента Китая CN 100515925 C от 22.07.2009 раскрывается способ совместного получения метанола и СО.

В настоящем способе обессеренный природный газ подают на первичный риформинг в печь парового риформинга, куда также подают H2, полученный из продувочного газа блока синтеза метанола. Затем конвертированный природный газ подают на вторичный риформинг, куда также подают кислород, а также извлеченный из дымовых газов и подогретый СО2 для регулирования соотношения H2/C в получаемом высокотемпературном газе. Полученный таким образом конвертированный газ направляют на КЦА (короткоцикловую адсорбцию) с целью выделения СО (для оксосинтеза). Газ, обедненный СО, используют в качестве синтез-газа для получения метанола.

В предложенном способе нет возможности гибко регулировать количество получаемого монооксида углерода, поскольку монооксид углерода отводится в качестве побочного продукта (в нерегулируемом количестве) с целью поддержания нужного функционала (модуля) для синтеза метанола. Также выделение СО2 из дымовых газов требует сложного оборудования и высоких энергетических затрат. Кроме того, предложенный способ не предполагает получения аммиака и карбамида.

То есть, изученный уровень техники не позволил выявить решения, в которых совместно получают такие продукты, как карбамид и монооксид углерода в гибко регулируемых количествах, требуемых конкретному потребителю.

Раскрытие сущности изобретения

Задачей и техническим результатом настоящего изобретения является обеспечение высокой энергоэффективности и экологичности процесса совместного получения карбамида и CO, обеспечение возможности гибко регулировать количество получаемых карбамида и CO, обеспечение возможности получения компонентов синтеза карбамида в соотношении, стремящемся к стехиометрическому, и как следствие снижение расходов на утилизацию излишних количеств компонентов и повышение экологичности процесса производства.

Дополнительно, обеспечивается отсутствие выбросов диоксида углерода в атмосферу, получение водорода в качестве дополнительного продукта, а также достижение высокой степени конверсии углеродсодержащего сырья (по меньшей мере 97%). Кроме того, получаемые в регулируемых количествах водород и СО могут быть использованы в качестве исходных компонентов для оксосинтеза.

Для решения поставленной задачи и достижения технического результата предлагается способ получения карбамида и СО, включающий

получение аммиака из метансодержащего газа в линии получения аммиака и получение CO из метансодержащего газа в линии получения CO,

при этом из линии получения аммиака отводят поток CO2,

отличающийся тем, что

в линии получения CO осуществляют риформинг метансодержащего газа с получением конвертированного газа, из которого сначала отводят поток СО2, а затем выделяют СО,

причем поток CO2 из линии получения СО разделяют на основную и побочную части,

при этом основную часть потока CO2 из линии получения CO смешивают с потоком CO2 из линии получения аммиака с получением смешанного потока CO2,

а побочную часть потока CO2 из линии получения CO рециркулируют на риформинг в линии получения СО,

причем смешанный поток СО2 и аммиак подают на синтез карбамида.

Подача основной части потока СО2, отводимого из линии получения СО, на смешение с потоком СО2, отводимым из линии получения аммиака, позволяет компенсировать недостаток диоксида углерода и получить соотношение аммиака к смешанному потоку диоксида углерода, подаваемых на синтез карбамида, близкое к стехиометрическому. Это повышает энергоэффективность технологии ввиду отсутствия дополнительных затрат на утилизацию избыточного аммиака.

Далее, на этапе риформинга в линии получения СО протекает обратимая реакция:

CO + H2O ↔ CO2 + H2

равновесие которой смещается в сторону образования СО при увеличении концентрации СO2.

То есть, рециркуляция побочной части потока СО2 на риформинг в линии получения СО позволяет получить дополнительное количество монооксида углерода. Кроме того, данная рециркуляция в совокупности с подачей метансодержащего газа как в линию получения СО, так и в линию получения аммиака, позволяет гибко регулировать количества получаемых продуктов - карбамида и СО.

Также диоксид углерода, выделяющийся в линии получения аммиака и в линии получения СО, полностью расходуется на получение продуктов: карбамида и СО, и не выбрасывается в атмосферу, что повышает энергоэффективность и экологичность технологии, а также способствует достижению высокой степени конверсии углеродсодержащего сырья.

Предпочтительно, в линии получения аммиака осуществляют: риформинг метансодержащего газа, предпочтительно первичный паровой риформинг и вторичный риформинг, с получением конвертированного газа, последующую конверсию СО в СО2 в конвертированном газе, аминовую очистку конвертированного газа с выделением СО2, метанирование конвертированного газа с получением синтез-газа и получением аммиака из синтез-газа.

Аммиак может быть получен из метансодержащего (природного) газа любым известным из уровня техники способом, сопровождающимся выделением СО2. Однако применение данной комбинации стадий позволяет максимально эффективно использовать все преимущества настоящего изобретения, чтобы дополнительно повысить эффективность процесса синтеза аммиака. В частности, данная комбинация стадий обеспечивает высокую утилизацию тепла дымовых газов на нагрев технологических сред и генерацию пара, используемого внутри производства; сниженную тепловую нагрузку на печь парового риформинга (как следствие, приводит к снижению расхода метансодержащего газа на топливо печи и снижению выбросов СО2 с дымовыми газами).

Предпочтительно, объемный расход потока CO2 из линии получения CO регулируют таким образом, чтобы обеспечить соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

Это позволяет дополнительно повысить энергоэффективность технологии ввиду отсутствия дополнительных энергетических затрат на утилизацию избыточного аммиака, а также повысить экологичность технологии ввиду отсутствия выбросов СО2 в атмосферу.

Предпочтительно, в линии получения CO из конвертированного газа после отведения СО2 выделяют водород.

Водород может быть выделен из линии получения СО в качестве отдельного продуктового потока. Газ, выходящий после риформинга, содержит большое количество водорода, который является ценным промышленным продуктом. Выделенный в качестве побочного продукта водород может быть направлен потребителю, что также дополнительно повышает эффективность технологии совместного получения карбамида и СО. Дополнительный водород также может быть выделен из продувочного газа синтеза аммиака. При этом водород и СО, получаемые в гибко регулируемых количествах, могут быть использованы в промышленности как компоненты для оксосинтеза.

Предпочтительно, в линии получения СО из конвертированного газа после отведения СО2 выделяют водород, который подают в линию получения аммиака, предпочтительно, на стадию метанирования.

Подача выделенного водорода позволяет получить дополнительное количество аммиака в линии получения аммиака, что, в свою очередь, приводит к увеличению количества получаемого карбамида.

Предпочтительно, количество получаемого аммиака регулируют путем изменения количества водорода, подаваемого в линию получения аммиака.

Подача водорода позволяет получить дополнительное количество аммиака в линии получения аммиака, что, в свою очередь, приводит к увеличению количества выделяемого карбамида. То есть, изменение количества водорода, подаваемого в линию получения аммиака, позволяет более гибко регулировать количество получаемого аммиака и, как следствие, получаемого карбамида.

Предпочтительно, риформинг в линии получения СО включает автотермический риформинг (АТР) или парциальное окисление (POX).

В качестве риформинга метансодержащего газа может осуществляться любой известный тип риформинга, либо их комбинация, однако АТР и POX предполагают подачу кислорода на риформинг. При этом равновесие обратимой реакции

CO + H2O ↔ CO2 + H2

смещается в сторону образования СО при повышении температуры, а подача кислорода на риформинг способствует увеличению температуры. Таким образом, изменяя количество подаваемого на риформинг кислорода, можно дополнительно регулировать количество образующегося СО. Кроме того, температура газа на выходе из АТР или РОХ является предпочтительной для смещения реакции в сторону образования монооксида углерода.

Предпочтительно, количество получаемого CO в линии получения CO регулируют путем изменения количества побочной части потока CO2 из линии получения CO, рециркулируемого на риформинг в линии получения CO.

На этапе риформинга в линии получения СО протекает обратимая реакция:

CO + H2O ↔ CO2 + H2

равновесие которой смещается в сторону образования СО при увеличении концентрации СO2.

То есть, рециркуляция побочной части потока СО2 на риформинг в линии получения СО позволяет получить дополнительное количество монооксида углерода. В связи с этим, изменяя количество побочной части потока СО2, можно дополнительно регулировать количество получаемого СО, что приводит к повышению гибкости регулирования количества получаемых продуктов.

Предпочтительно, метансодержащий газ до подачи в линию получения аммиака и линию получения СО разделяют на основной и побочный потоки, причем основной поток метансодержащего газа подают в линию получения аммиака, а побочный поток метансодержащего газа подают в линию получения СО.

Разделение потока метансодержащего газа на основной и побочный потоки позволяет дополнительно регулировать количество получаемого карбамида и СО. Преимуществами разделения потока метансодержащего газа до его подачи на паровой риформинг являются: уменьшение объема печи парового риформинга и тепловой нагрузки на печь парового риформинга; возможность регулирования соотношения пар/метансодержащий газ на входе в печь первичного риформинга в линии получения аммиака и на входе в аппарат риформинга в линии получения СО (что позволяет дополнительно регулировать количество получаемых продуктов).

Предпочтительно, в линии получения аммиака метансодержащий газ после первичного парового риформинга разделяют на основной и побочный потоки, причем основной поток метансодержащего газа подают на вторичный риформинг в линию получения аммиака, а побочный поток метансодержащего газа подают в линию получения СО.

Разделение потока метансодержащего газа на основной и побочный потоки позволяет дополнительно регулировать количество получаемого карбамида и СО. Кроме того, разделение потока метансодержащего газа после печи первичного риформинга обуславливает более мягкий режим работы АТР (как следствие, меньшую температуру газа на вход катализатора), а также меньшие затраты кислорода на поддержание режима работы АТР (как следствие снижение энергозатрат на работу установки разделения воздуха).

Предпочтительно, количество получаемого СО и карбамида регулируют путем изменения соотношения объемного расхода основного потока метансодержащего газа к объемному расходу побочного потока метансодержащего газа, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

Это позволяет более гибко регулировать количество получаемых карбамида и СО при отсутствии избыточного аммиака или диоксида углерода. То есть, дополнительно повышает гибкость регулирования количества получаемых продуктов, эффективность их получения (за счет отсутствия необходимости утилизации аммиака или СО2) и экологичность (за счет отсутствия выбросов диоксида углерода в атмосферу).

Предпочтительно, в линии получения СО на риформинг подают кислород и пар, при этом количество получаемого СО регулируют путем изменения количества подаваемых кислорода и пара.

Равновесие обратимой реакции

CO + H2O ↔ CO2 + H2

смещается в сторону образования СО при повышении температуры, а подача кислорода на риформинг способствует увеличению температуры. Таким образом, изменяя количество подаваемого на риформинг кислорода, можно дополнительно регулировать количество образующегося СО и водорода. Это приводит к возможности более гибкого регулирования количества выделяющихся продуктов.

Предпочтительно, в линии получения СО на риформинг подают кислород,

при этом метансодержащий газ до подачи в линию получения аммиака и линию получения СО разделяют на основной и побочный потоки,

причем основной поток метансодержащего газа подают в линию получения аммиака, а побочный поток метансодержащего газа подают в линию получения СО,

причем количество получаемого СО и карбамида регулируют путем изменения соотношения мольного расхода основного и побочного потоков метансодержащего газа, количества побочного потока СО2 и количества кислорода, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

Это позволяет более гибко регулировать количество получаемых карбамида и СО при отсутствии избыточного аммиака или диоксида углерода. То есть, дополнительно повышает гибкость регулирования количества получаемых продуктов, эффективность их получения (за счет отсутствия необходимости утилизации аммиака или СО2) и экологичность (за счет отсутствия выбросов диоксида углерода в атмосферу).

Предпочтительно, в линии получения СО на риформинг подают кислород,

при этом в линии получения аммиака метансодержащий газ после первичного парового риформинга разделяют на основной и побочный потоки, причем основной поток подают на вторичный риформинг в линию получения аммиака, а побочный поток подают в линию получения СО,

причем количество получаемого СО и карбамида регулируют путем изменения соотношения мольного расхода основного и побочного потоков метансодержащего газа, количества побочного потока СО2 и количества кислорода, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

Это позволяет более гибко регулировать количество получаемых карбамида и СО при отсутствии избыточного аммиака или диоксида углерода. То есть, дополнительно повышает гибкость регулирования количества получаемых продуктов, эффективность их получения (за счет отсутствия необходимости утилизации аммиака или СО2) и экологичность (за счет отсутствия выбросов диоксида углерода в атмосферу).

Предпочтительно, метансодержащий газ, подаваемый на риформинг в линии получения СО, имеет температуру 300-800°С, предпочтительно 350-400°С и давление 25-50 кг/см2, предпочтительно 25-35 кг/см2,

в линии получения СО конвертированный газ после риформинга, имеет температуру 800-1350°С, предпочтительно 950-1350°С и давление 25-50 кг/см2, предпочтительно 25-35 кг/см2, и перед отведением из него СО2 конвертированный газ охлаждают до температуры 30-100°С, предпочтительно 40-60°С,

поток СО2, отводимый из линии получения аммиака, имеет температуру 30-100°С, предпочтительно 40-60°С и давление 0,5-10 кг/см2, предпочтительно 1-5 кг/см2,

поток СО2, отводимый из линии получения СО, имеет температуру 30-100°С, предпочтительно 40-60°С и давление 0,5-10 кг/см2, предпочтительно 1-5 кг/см2, причем побочную часть потока СО2 до рециркуляции на риформинг нагревают до температуры 300-600°С, предпочтительно 400-500°С, и сжимают до давления 20-50 кг/см2, предпочтительно 25-35 кг/см2.

Предпочтительно, кислород, подаваемый на риформинг, имеет температуру 150-400°С, предпочтительно 200-300°С и давление 20-50 кг/см2, предпочтительно 25-35 кг/см2.

Вышеуказанные диапазоны температуры и давления позволяют повысить энергоэффективность технологии за счет упрощения работы оборудования для выделения диоксида углерода и монооксида углерода, получить поток водорода высокого давления, который может быть направлен на метанирование, снизить металлоемкость оборудования.

Предпочтительно, температура АТР не превышает 800-1100°С, предпочтительно 900-1000°С, а температура POX не превышает 1300-1500°С, предпочтительно 1350-1400°С.

Данный температурный диапазон является наиболее предпочтительным для смещения равновесия реакции,

CO + H2O ↔ CO2 + H2

в сторону образования СО, чтобы произвести требуемое количество монооксида углерода.

Предпочтительно, количество основной части потока CO2, отводимого из линии получения СО, регулируют таким образом, чтобы степень конверсии углеродсодержащего сырья составляла по меньшей мере 97%.

Это позволяет дополнительно повысить эффективность синтеза карбамида и СО за счет достижения высокой степени конверсии углеродсодержащего сырья.

Также для решения поставленной задачи и достижения технического результата предлагается установка для получения карбамида и СО, включающая

линию получения аммиака, соединенную с линией подачи метансодержащего газа и выполненную с возможностью отведения потока СО2 по линии L1,

линию получения СО, соединенную с линией подачи метансодержащего газа,

отличающаяся тем, что линия получения СО включает блок риформинга метансодержащего газа, при этом линия получения СО выполнена с возможностью отведения потока CO2 по линии L2;

при этом линия L2 разделена на основную и побочную линии отведения СО2;

при этом основная линия отведения СО2 соединена с линией L1 таким образом, чтобы обеспечить возможность получения смешанного потока СО2, отводимого по линии L3,

а побочная линия отведения СО2 выполнена с возможностью рециркуляции потока СО2 в блок риформинга в линии получения СО;

причем линия получения аммиака и линия L3 выполнены с возможностью подачи аммиака и смешанного потока СО2 в блок получения карбамида.

Под линией в настоящей заявке понимается средство для подачи потока из одного места в другое, которое в частности включает в себя необходимые для этого трубы и соединительные элементы, а также при необходимости средства регулирования и устройства.

Под блоком в настоящей заявке понимается устройство или совокупность устройств, которые обеспечивают реализацию указанной для данного блока функции.

Все преимущества настоящего изобретения, указанные в отношении способа получения карбамида и CO, в равной мере применимы для заявленного устройства и не повторяются здесь, чтобы избежать излишнего дублирования.

Предпочтительно, линия получения аммиака включает блок риформинга, предпочтительно, блок первичного парового риформинга и блок вторичного риформинга, блок конверсии СО, блок аминовой очистки, блок метанирования и блок синтеза аммиака.

Предпочтительно, линия получения СО включает блок аминовой очистки и блок короткоцикловой адсорбции (КЦА).

Предпочтительно, блок риформинга включает блок автотермического риформинга (АТР) или блок парциального окисления (РОХ).

Предпочтительно, блок риформинга в линии получения СО соединен с линией подачи кислорода.

Предпочтительно, линия получения СО выполнена с возможностью отведения потока водорода по линии L4, расположенной после линии L2 для отведения потока СО2.

Предпочтительно, линия получения СО выполнена с возможностью отведения потока водорода по линии L4, расположенной после линии L2 для отведения потока СО2, причем линия L4 соединена с блоком метанирования.

Предпочтительно, линия подачи метансодержащего газа выполнена таким образом, чтобы до подачи в линию получения аммиака и линию получения СО обеспечить возможность разделения потока метансодержащего газа на основной и побочный потоки с последующей подачей основного потока метансодержащего газа в линию получения аммиака, а побочного потока метансодержащего газа - в линию получения СО.

Предпочтительно, линия подачи метансодержащего газа выполнена таким образом, чтобы после первичного парового риформинга обеспечить возможность разделения потока метансодержащего газа на основной и побочный потоки с последующей подачей основного потока метансодержащего газа в линию получения аммиака, а побочного потока - в линию получения СО.

Предпочтительно, линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3, оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида, и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

Предпочтительно, линии подачи основного и побочного потоков метансодержащего газа, линия получения аммиака, линии L1, L2 и L3, оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида, и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

Предпочтительно, линия подачи кислорода, линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3, оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида, и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

Предпочтительно, линия подачи водорода, линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3, оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида, и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

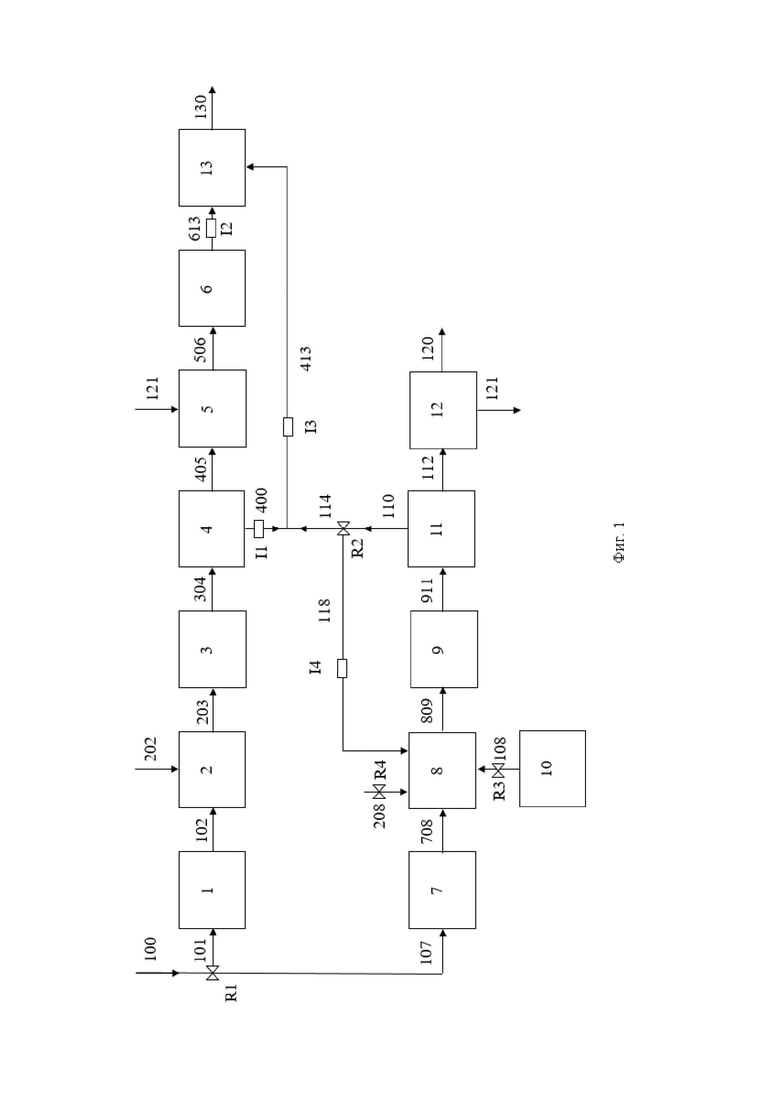

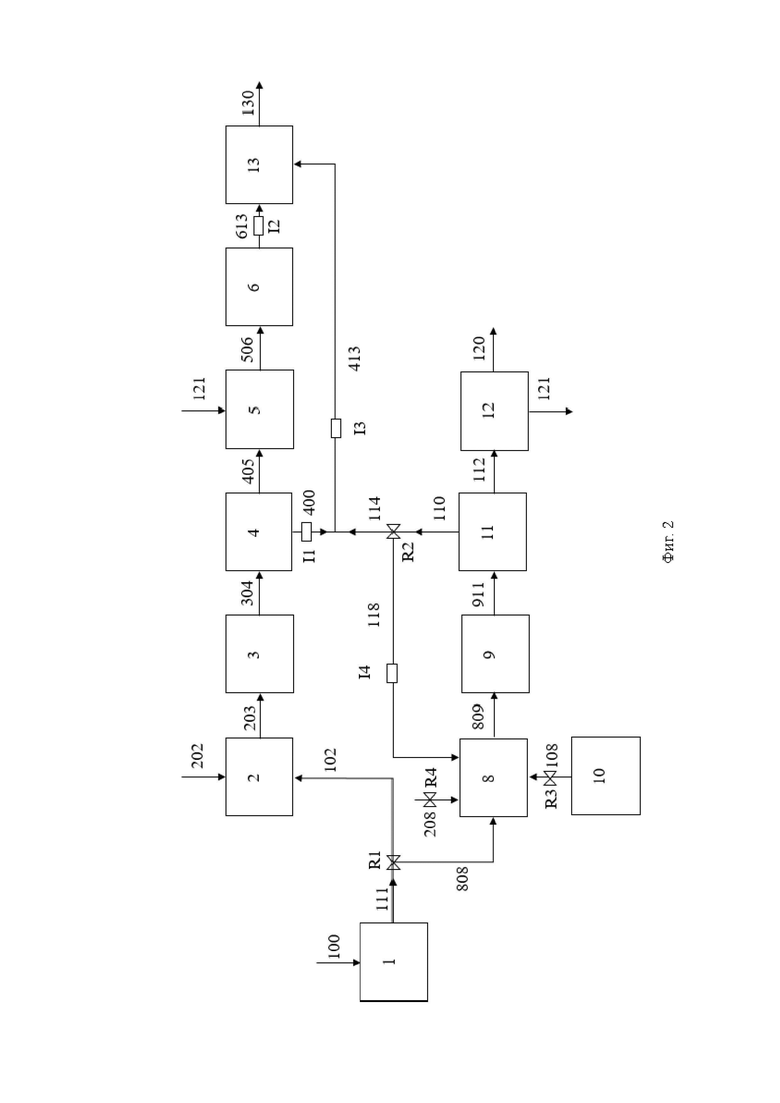

На фиг. 1 и фиг. 2 показаны блок схемы лучших вариантов осуществления изобретения.

Лучший вариант осуществления изобретения

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

На фиг. 1 метансодержащий (природный) газ подается по линии 100 и делится на основной и побочный потоки. Основной поток метансодержащего газа по линии 101 подается в блок 1 первичного (парового) риформинга в смеси с паром.

Далее, частично конвертированный газ из блока 1 первичного риформинга по линии 102 поступает в блок 2 вторичного риформинга, куда также подается атмосферный воздух по линии 202. Выходящий из блока 2 вторичного риформинга конвертированный газ по линии 203 поступает в блок 3 конверсии СО и затем по линии 304 в блок 4 аминовой очистки. Отделившийся в результате аминовой очистки углекислый газ отводят по линии 400 (линия L1).

Образовавшийся в блоке 4 аминовой очистки газ по линии 405 подают в блок 5 метанирования. Далее, полученный в блоке 5 метанирования синтез-газ по линии 506 поступает в блок 6 синтеза аммиака, откуда по линии 613 отводят аммиак в блок 13 синтеза карбамида.

Побочный поток природного газа по линии 107 подают в блок 7 предриформинга. Далее, частично конвертированный газ отводят по линии 708 в блок 8 автотермического риформинга, куда по линии 108 (линия подачи кислорода) также подают кислород из блока 10 разделения воздуха и водяной пар по линии 208.

Конвертированный газ, полученный в блоке 8, по линии 809 поступает в блок 9 охлаждения и, далее, по линии 911 в блок 11 аминовой очистки, где разделяется на поток диоксида углерода, отводимый по линии 110 (линия L2) и поток конвертированного газа, обедненного диоксидом углерода, который отводится по линии 112.

При этом, поток диоксида углерода, отводимый по линии 110 (линия L2), делится на побочный поток, возвращаемый в блок 8 автотермического риформинга по линии 118 (побочная линия L2), и основной поток диоксида углерода, подаваемый по линии 114 (основная линия L2) на смешение с потоком диоксида углерода, отводимого по линии 400 (линия L1) из блока 4 аминовой очистки, с образованием смешанного потока диоксида углерода, который по линии 413 (линия L3) поступает в блок 13 синтеза карбамида.

Получаемый в блоке 13 карбамид в виде продукта поступает потребителю по линии 130.

Поток, отводимый из блока 11 аминовой очистки по линии 112, подается в блок 12 короткоцикловой адсорбции (КЦА) для выделения СО. Монооксид углерода, выделенный в блоке 12, по линии 120 отводится потребителю.

Водород, также выделяющийся в блоке 12, отводится потребителю или по линии 121 (линия подачи водорода) поступает в блок 5 метанирования.

На фиг. 2 метансодержащий (природный) газ подается по линии 100 в блок 1 первичного риформинга. Далее, частично конвертированный природный газ, отводимый по линии 111, делится на основной поток, отводимый по линии 102 и побочный поток, отводимый по линии 808. Основной поток по линии 102 подается в блок 2 вторичного риформинга, а побочный поток по линии 808 подается в блок 8 аавтотермического риформинга. Остальные стадии осуществления аналогичны описанным ранее в отношении фиг. 1.

На линии 400 (линия L1) имеется средство I1 измерения объемного расхода СО2, выходящего из блока аминовой очистки.

На линии 613 (часть линии получения аммиака) имеется средство I2 измерения объемного расхода аммиака, выходящего из блока синтеза аммиака.

На линии 413 (линия L3) расположено средство I3 измерения объемного расхода СО2, поступающего на синтез карбамида.

На линии 118 (побочная линия L2) имеется средство I4 измерения объемного расхода СО2, подаваемого в блок автотермического риформинга. Указанные средства I1-I4 выполнены с возможностью подачи сигналов в блок управления (не показан).

На линиях 100 (линия подачи метансодержащего газа), 101 (линия подачи основного потока метансодержащего газа), 107 (линия подачи побочного потока метансодержащего газа) (фиг. 1) и линиях 111 (линия подачи метансодержащего газа), 102 (линия подачи основного потока метансодержащего газа), 808 (линия подачи побочного потока метансодержащего газа) (фиг. 2) имеется средство R1 измерения и регулирования объемного расхода природного газа.

На линии 110 (линия L2), 114 (основная линия L2), 118 (побочная линия L2) имеется средство R2 измерения и регулирования объемного расхода углекислого газа.

На линии 108 (линия подачи кислорода) имеется средство R3 измерения и регулирования объемного расхода кислорода.

На линии 208 имеется средство R4 измерения и регулирования объемного расхода водяного пара.

На линии 121 (линия подачи водорода) в блок 5 метанирования имеется средство регулирования объемного расхода водорода (не показано).

Указанные средства R1-R4 и средство регулирования объемного расхода водорода выполнены с возможностью подачи сигналов в блок управления и получения сигнала от блока управления для изменения своих рабочих параметров - объемного расхода, проходящего через них потока.

Сигнал со средств измерения I1, I2 поступает в блок управления, где осуществляется расчет количества недостающего диоксида углерода, необходимого для получения и поддержания стехиометрического соотношения аммиака и диоксида углерода. Сигнал от блока управления далее поступает на регулятор R2, расположенный на линии 110, для подачи недостающего количества диоксида углерода по линии 114: такого, чтобы соотношение суммарного количества диоксида углерода, получаемого в линии 413, к аммиаку, отводимому по линии 613, составляло 1:2. В зависимости от количества диоксида углерода, необходимого для отведения по линии 114, дополнительно корректируется объемный расход природного газа, отводимого по линии 107 за счет подачи соответствующего сигнала в регулятор R1.

Избыток СО2, выделенный из блока 11 аминовой очистки по линии 110, но не направленный на синтез карбамида, отводится по линии 118 в блок 8 автотермического риформинга.

В блоке 8 автотермического риформинга протекает обратимая реакция

CO + H2O ↔ CO2 + H2

равновесие которой смещается в сторону образования СО при увеличении температуры, а также концентрации СO2. Таким образом, количеством подаваемого по линии 118, диоксида углерода можно гибко регулировать количество СО в потоке конвертированного газа, выходящего из блока 8 АТР по линии 809.

Сигнал со средства измерения I4 подается в блок управления, где осуществляется расчет оптимальных параметров (в частности, температурных) осуществления реакции автотермического риформинга в блоке 8 для получения требуемого количества СО с учетом количества CO2, поступающего в блок 8 по линии 118.

После чего осуществляется дополнительное регулирование количества СО, образующегося в блоке 8 автотермического риформинга, за счет варьирования температуры протекания процесса.

Для этого из блока управления подается сигнал на регуляторы R3, R4 для корректировки количества подаваемого кислорода в блок 8 автотермического риформинга с целью достижения в реакторе температуры, оптимальной для получения нужного количества СО.

В другом предпочтительном варианте количество CO2, отводимого по линии 114, регулировали таким образом, чтобы степень конверсии углеродсодержащего сырья составляла не менее 97%.

Степень конверсии углеродсодержащего сырья (X) - это соотношение количества углеродсодержащего сырья, которое превратилось в продукты (карбамид и СО), к количеству углеродсодержащего сырья, подаваемого в процесс риформинга (на стадии риформинга).

Расчет степени конверсии углеродсодержащего сырья (X):

X = (FR - FB1 - FB2) / FR

FR - мольный расход углерода в метансодержащем газе, подаваемом на риформинг,

FR = FR(CH4) + 2*FR(C2H6) + 3*FR(C3H8) + 4*FR(C4H10) + 5*FR(C5H12) + 6*FR(C6H14) + FR(CO2),

где FR(CH4), FR(C2H6), FR(C3H8), FR(C4H10), FR(C5H12), FR(C6H14), FR(CO2) - мольный расход соответственно метана (CH4), этана (C2H6), пропана (C3H8), бутана (C4H10), пентана (C5H12), гексана (C6H14), диоксида углерода (СО2) в метансодержащем газе, подаваемом на первичный риформинг.

FB1 - мольный расход углерода в потоке продувочного газа, подаваемого на сжигание.

FB1 = FB1(CH4) + FB1(CO) + FB1(CO2),

где FB1(CH4), FB1(CO), FB1(CO2) - мольный расход соответственно метана (CH4), оксида углерода (CO), диоксида углерода (СО2) в потоке отходящих газов после блока выделения оксида углерода (СО), подаваемых на сжигание.

FB2 - мольный расход углерода в потоке продувочного газа, подаваемого на сжигание.

FB2 = FB2(CH4) + FB2(CO) + FB2(CO2),

где FB2(CH4), FB2(CO), FB2(CO2) - мольный расход соответственно метана (CH4), оксида углерода (CO), диоксида углерода (СО2) в потоке танко-продувочных газов из контура синтеза аммиака, подаваемого на сжигание.

F (FR, FR2, FB) - мольный расход углерода в потоке, рассчитываемый по формуле:

F(i) = yi*Fобщ,

где yi - мольная доля (м.д.) вещества i в потоке, Fобщ - общий мольный расход потока.

Расчет степени конверсии углеродсодержащего сырья (X) по результатам эксперимента (фиг. 1):

FR(NG) = FR(CH4) + 2*FR(C2H6) + 3*FR(C3H8) + 4*FR(C4H10) + 5*FR(C5H12) + 6*FR(C6H14) + FR(CO2) = 49962 + 2*1241 + 3*93 + 4*36 + 5*5 + 6*10 + 145 = 53097 Нм3/ч

FB1 = FB1(CH4) + FB1(CO) + FB1(CO2) = 22 + 0 + 0 = 22 Нм3/ч

FB2 = FB2(CH4) + FB2(CO) + FB2(CO2) = 1307 + 0 + 0 = 1307 Нм3/ч

X = (Fc(NG) - Fc(B1) - Fc(B2)) / Fc(NG) = (53097 - 22 - 1307)/53097 = 97,5%

Расчет степени конверсии углеродсодержащего сырья (X) по результатам эксперимента (фиг. 2):

FR(NG) = FR(CH4) + 2*FR(C2H6) + 3*FR(C3H8) + 4*FR(C4H10) + 5*FR(C5H12) + 6*FR(C6H14) + FR(CO2) = 48041 + 2*1189 + 3*90 + 4*34 + 5*6 + 6*9 + 139 = 51049 Нм3/ч

FB1 = FB1(CH4) + FB1(CO) + FB1(CO2) = 18 + 0 + 0 = 18 Нм3/ч

FB2 = FB2(CH4) + FB2(CO) + FB2(CO2) = 1188 + 0 + 0 = 1188 Нм3/ч

X = (Fc(NG) - Fc(B1) - Fc(B2)) / Fc(NG) = (51049 - 18 - 1188) / 51049 = 97,6%

В таблице далее приведены результаты эксперимента:

Таким образом, заявленные изобретения обеспечили:

- высокую эффективность процесса получения карбамида и СО,

- возможность гибкого регулирования количеств получаемых продуктов,

- получение компонентов синтеза карбамида в соотношении, стремящемся к стехиометрическому, и как следствие снижение расходов на утилизацию излишних количеств компонентов,

- низкие выбросы диоксида углерода в атмосферу и повышение экологичности процесса,

- высокую степень конверсии углеродсодержащего сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833050C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2024 |

|

RU2829070C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

| СПОСОБ СИНТЕЗА АММИАКА ИЗ СМЕСИ АЗОТА И ВОДОРОДА, ПОЛУЧЕННОЙ ИЗ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2284296C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| КОМПЛЕКС И СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА | 2016 |

|

RU2697087C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

Изобретение касается способа получения карбамида и CO, включающего: получение аммиака из метансодержащего газа в линии получения аммиака и получение CO из метансодержащего газа в линии получения CO, при этом из линии получения аммиака отводят поток CO2. В линии получения CO осуществляют риформинг метансодержащего газа с получением конвертированного газа, из которого сначала отводят поток СО2, а затем выделяют СО. Поток CO2 из линии получения СО разделяют на основную и побочную части, основную часть потока CO2 из линии получения CO смешивают с потоком CO2 из линии получения аммиака с получением смешанного потока CO2, а побочную часть потока CO2 из линии получения CO рециркулируют на риформинг в линии получения СО. Смешанный поток СО2 и аммиак подают на синтез карбамида. Объемный расход потока CO2 из линии получения CO регулируют таким образом, чтобы обеспечить соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2. Изобретение также относится к установке получения карбамида и CO. Технический результат - обеспечение высокой энергоэффективности и экологичности процесса совместного получения карбамида и CO, обеспечение возможности гибко регулировать количество получаемых продуктов. 2 н. и 29 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения карбамида и CO, включающий:

получение аммиака из метансодержащего газа в линии получения аммиака и получение CO из метансодержащего газа в линии получения CO,

при этом из линии получения аммиака отводят поток CO2,

отличающийся тем, что

в линии получения CO осуществляют риформинг метансодержащего газа с получением конвертированного газа, из которого сначала отводят поток СО2, а затем выделяют СО,

причем поток CO2 из линии получения СО разделяют на основную и побочную части,

при этом основную часть потока CO2 из линии получения CO смешивают с потоком CO2 из линии получения аммиака с получением смешанного потока CO2,

а побочную часть потока CO2 из линии получения CO рециркулируют на риформинг в линии получения СО,

причем смешанный поток СО2 и аммиак подают на синтез карбамида,

при этом объемный расход потока CO2 из линии получения CO регулируют таким образом, чтобы обеспечить соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2.

2. Способ по п. 1, отличающийся тем, что в линии получения аммиака осуществляют:

риформинг метансодержащего газа, предпочтительно первичный паровой риформинг и вторичный риформинг, с получением конвертированного газа,

последующую конверсию СО в СО2 в конвертированном газе,

аминовую очистку конвертированного газа с выделением СО2,

метанирование конвертированного газа с получением синтез-газа и

получение аммиака из синтез-газа.

3. Способ по п. 1, отличающийся тем, что объемный расход потока CO2 из линии получения CO регулируют таким образом, чтобы обеспечить соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,9-2,1.

4. Способ по п. 1, отличающийся тем, что в линии получения CO из конвертированного газа после отведения СО2 выделяют водород.

5. Способ по п. 2, отличающийся тем, что в линии получения СО из конвертированного газа после отведения СО2 выделяют водород, который подают в линию получения аммиака, предпочтительно, на стадию метанирования.

6. Способ по п. 5, отличающийся тем, что количество получаемого аммиака регулируют путем изменения количества водорода, подаваемого в линию получения аммиака.

7. Способ по п. 1, отличающийся тем, что риформинг включает автотермический риформинг (АТР) или парциальное окисление (POX).

8. Способ по п. 1, отличающийся тем, что количество получаемого CO в линии получения CO регулируют путем изменения количества побочной части потока CO2 из линии получения CO, рециркулируемого на риформинг в линии получения CO.

9. Способ по п. 1, отличающийся тем, что метансодержащий газ до подачи в линию получения аммиака и линию получения СО разделяют на основной и побочный потоки, причем основной поток метансодержащего газа подают в линию получения аммиака, а побочный поток метансодержащего газа подают в линию получения СО.

10. Способ по п. 2, отличающийся тем, что в линии получения аммиака метансодержащий газ после первичного парового риформинга разделяют на основной и побочный потоки, причем основной поток метансодержащего газа подают на вторичный риформинг в линию получения аммиака, а побочный поток метансодержащего газа подают на риформинг в линию получения СО.

11. Способ по п. 9 или 10, отличающийся тем, что количество получаемого СО и карбамида регулируют путем изменения соотношения объемного расхода основного потока метансодержащего газа к объемному расходу побочного потока метансодержащего газа, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

12. Способ по п. 1, отличающийся тем, что в линии получения СО на риформинг подают кислород и пар, при этом количество получаемого СО регулируют путем изменения количества подаваемых кислорода и пара.

13. Способ по п. 1, отличающийся тем, что в линии получения СО на риформинг подают кислород,

при этом метансодержащий газ до подачи в линию получения аммиака и линию получения СО разделяют на основной и побочный потоки,

причем основной поток метансодержащего газа подают в линию получения аммиака, а побочный поток метансодержащего газа подают в линию получения СО,

причем количество получаемого СО и карбамида регулируют путем изменения соотношения мольного расхода основного и побочного потоков метансодержащего газа, количества побочного потока СО2 и количества кислорода, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно в интервале 1,9-2,1.

14. Способ по п. 2, отличающийся тем, что в линии получения СО на риформинг подают кислород,

при этом в линии получения аммиака метансодержащий газ после первичного парового риформинга разделяют на основной и побочный потоки, причем основной поток подают на вторичный риформинг в линию получения аммиака, а побочный поток подают в линию получения СО,

причем количество получаемого СО и карбамида регулируют путем изменения соотношения мольного расхода основного и побочного потоков метансодержащего газа, количества побочного потока СО2 и количества кислорода, при этом поддерживают соотношение количества аммиака к количеству СО2 в смешанном потоке СО2 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

15. Способ по п. 1, отличающийся тем, что метансодержащий газ, подаваемый на риформинг в линии получения СО, имеет температуру 300-800°С, предпочтительно 350-400°С и давление 25-50 кг/см2, предпочтительно 25-35 кг/см2,

в линии получения СО конвертированный газ после риформинга имеет температуру 800-1350°С, предпочтительно 950-1350°С и давление 25-50 кг/см2, предпочтительно 25-35 кг/см2, и перед отведением из него СО2 конвертированный газ охлаждают до температуры 30-100°С, предпочтительно 40-60°С,

поток СО2, отводимый из линии получения аммиака, имеет температуру 30-100°С, предпочтительно 40-60°С и давление 0,5-10 кг/см2, предпочтительно 1-5 кг/см2,

поток СО2, отводимый из линии получения СО, имеет температуру 30-100°С, предпочтительно 40-60°С и давление 0,5-10 кг/см2, предпочтительно 1-5 кг/см2, причем побочную часть потока СО2 до рециркуляции на риформинг нагревают до температуры 300-600°С, предпочтительно 400-500°С, и сжимают до давления 20-50 кг/см2, предпочтительно 25-35 кг/см2.

16. Способ по п. 12, отличающийся тем, что кислород, подаваемый на риформинг, имеет температуру 150-400°С, предпочтительно 200-300°С и давление 20-50 кг/см2, предпочтительно 25-35 кг/см2.

17. Способ по п. 7, отличающийся тем, что температура АТР не превышает 800-1100°С, предпочтительно 900-1000°С, а температура POX не превышает 1300-1500°С, предпочтительно 1350-1400°С.

18. Способ по п. 1, согласно которому количество основной части потока CO2, отводимого из линии получения СО, регулируют таким образом, чтобы степень конверсии углеродсодержащего сырья составляла по меньшей мере 97%.

19. Установка для получения карбамида и СО, включающая

линию получения аммиака, соединенную с линией подачи метансодержащего газа и выполненную с возможностью отведения потока СО2 по линии L1,

линию получения СО, соединенную с линией подачи метансодержащего газа,

отличающаяся тем, что

линия получения СО включает блок риформинга метансодержащего газа, при этом линия получения СО выполнена с возможностью отведения потока CO2 по линии L2;

при этом линия L2 разделена на основную и побочную линии отведения СО2;

при этом основная линия отведения СО2 соединена с линией L1 таким образом, чтобы обеспечить возможность получения смешанного потока СО2, отводимого по линии L3,

а побочная линия отведения СО2 выполнена с возможностью рециркуляции потока СО2 в блок риформинга в линии получения СО;

причем линия получения аммиака и линия L3 выполнены с возможностью подачи аммиака и смешанного потока СО2 в блок получения карбамида,

при этом линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3 оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2.

20. Установка по п. 19, отличающаяся тем, что линия получения аммиака включает блок риформинга, предпочтительно, блок первичного парового риформинга и блок вторичного риформинга, блок конверсии СО, блок аминовой очистки, блок метанирования и блок синтеза аммиака.

21. Установка по п. 20, отличающаяся тем, что линия получения СО включает блок аминовой очистки и блок короткоцикловой адсорбции (КЦА).

22. Установка по п. 19, отличающаяся тем, что блок риформинга включает блок автотермического риформинга (АТР) или блок парциального окисления (РОХ).

23. Установка по п. 19, отличающаяся тем, что блок риформинга в линии получения СО соединен с линией подачи кислорода.

24. Установка по п. 19, отличающаяся тем, что линия получения СО выполнена с возможностью отведения потока водорода по линии L4, расположенной после линии L2 для отведения потока СО2.

25. Установка по п. 20, отличающаяся тем, что линия получения СО выполнена с возможностью отведения потока водорода по линии L4, расположенной после линии L2 для отведения потока СО2, причем линия L4 соединена с блоком метанирования.

26. Установка по п. 19, отличающаяся тем, что линия подачи метансодержащего газа выполнена таким образом, чтобы до подачи в линию получения аммиака и линию получения СО обеспечить возможность разделения потока метансодержащего газа на основной и побочный потоки с последующей подачей основного потока метансодержащего газа в линию получения аммиака, а побочного потока метансодержащего газа – в линию получения СО.

27. Установка по п. 19, отличающаяся тем, что линия подачи метансодержащего газа выполнена таким образом, чтобы после подачи метансодержащего газа в блок первичного парового риформинга обеспечить возможность разделения потока метансодержащего газа на основной и побочный потоки с последующей подачей основного потока метансодержащего газа в линию получения аммиака, а побочного потока – в линию получения СО.

28. Установка по п. 19, отличающаяся тем, что линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3 оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,9-2,1.

29. Установка по п. 25 или 26, отличающаяся тем, что линии подачи основного и побочного потоков метансодержащего газа, линия получения аммиака, линии L1, L2 и L3 оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

30. Установка по п. 22, отличающаяся тем, что линия подачи кислорода, линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3 оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

31. Установка по п. 24, отличающаяся тем, что линия подачи водорода, линия подачи метансодержащего газа, линия получения аммиака, линии L1, L2 и L3 оснащены средствами регулирования объемного расхода, выполненными таким образом, чтобы регулировать количество получаемого СО и карбамида и обеспечивать поддержание соотношения количества аммиака к количеству СО2 в линии L3 в интервале 1,8-2,2, предпочтительно 1,9-2,1.

| CN 100515925 C, 22.07.2009 | |||

| Приспособление для передачи листов асбестоцементного шифера от форматного барабана к ножницам | 1932 |

|

SU27871A1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| US 9598290 B2, 21.03.2017 | |||

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

Авторы

Даты

2025-01-10—Публикация

2024-06-17—Подача