ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предлагает каучуковую композицию и конвейерную ленту, имеющую огнестойкость и морозостойкость.

УРОВЕНЬ ТЕХНИКИ

Традиционно каучуковую композицию, содержащую органическую соль кобальта и канифоль, использовали для прикрепления оцинкованного стального корда к каучуковой композиции (например, см. патентный документ 1). Кроме того, также известна идея введения огнестойкого вещества, такого как соединение галогена, или установления содержания хлоропренового каучука (CR), который представляет собой огнестойкий каучук, на уровне 100 масс.ч. без использования галогенированного каучука в целях придания огнестойкости связующему каучуку (например, см. патентный документ 2).

В патентном документе 1 описана каучуковая композиция, имеющая превосходную адгезионную способность по отношению к имеющим гальванические покрытия металлическим материалам. Каучуковая композиция, описанная в патентном документе 1, представляет собой композицию, содержащую в заданных количествах канифоль или производное канифоли, кобальтовую соль органической кислоты и хлорорганическое соединение на 100 масc. ч. вулканизируемого серой каучука.

В патентном документе 2 описана связующая каучуковая композиция на основе хлоропрена, имеющая превосходную огнестойкость и термостойкость. Связующую каучуковую композицию, описанную в патентном документе 2, изготавливают, смешивая в заданных количествах кобальтовую соль органической кислоты, оксид цинка, серу и 2-меркаптоимидазолин на 100 масc. ч. хлоропренового каучука.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный документ 1: публикация японской нерассмотренной патентной заявки № H11-21389A.

Патентный документ 2: публикация японской нерассмотренной патентной заявки № H8-59896A.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

Хотя для каучуковой композиции, которая описана в патентном документе 1 и огнестойкость которой обеспечивается без использования галогенированного каучука, имеет место сохранение адгезионной способности, однако ее морозостойкости и огнестойкости уделяется недостаточное внимание. Кроме того, в случае связующей каучуковой композиции, которая описана в патентном документе 2 и содержит 100 масc. ч. хлоропренового каучука, обеспечивается адгезионная способность, но морозостойкость не принимается во внимание, и существует проблема того, что данная композиция может оказаться не пригодной к использованию в холодных регионах. Таким образом, эти композиции не являются подходящими для использования в холодных регионах или в среде эксплуатации, в которой требуется огнестойкость, и существует возможность их дальнейшего усовершенствования.

Соответственно, существует потребность в каучуковой композиции для скрепления металлов, которая имеет превосходную адгезионную способность по отношению к оцинкованным стальным кордам, а также имеет высокую огнестойкость и превосходную морозостойкость.

В свете проблем, которые описаны выше, задача настоящего изобретения заключается в том, чтобы предложить каучуковую композицию, имеющую превосходную адгезионную способность по отношению к оцинкованным стальным кордам, улучшенную огнестойкость и морозостойкость, а также конвейерную ленту.

Средства решения проблемы

Настоящее изобретение описано в следующих пунктах (1)-(3).

(1) Каучуковая композиция, содержащая каучуковый компонент, содержащий бутадиеновый каучук, хлоропреновый каучук и натуральный каучук; органическая соль кобальта; канифоль или производное канифоли; и хлорорганическое соединение; причем

содержание бутадиенового каучука составляет от 5 масс.ч. до 20 масс.ч. на 100 масс.ч. каучукового компонента;

содержание хлоропренового каучука составляет от 20 масс.ч. до 65 масс.ч. на 100 масс.ч. каучукового компонента;

содержание органической соли кобальта составляет от 0,2 масс.ч. до 1,0 масс.ч. на 100 масс.ч. каучукового компонента при пересчете массы органической соли кобальта на массу кобальта;

содержание канифоли или производного канифоли составляет от 2 масс.ч. до 9 масс.ч. на 100 масс.ч. каучукового компонента; и

содержание хлорорганического соединения составляет от 5 масс.ч. до 35 масс.ч. на 100 масс.ч. каучукового компонента.

(2) Каучуковая композиция по пункту (1), в которой численное значение A, определенное по приведенной ниже формуле (1), составляет не более чем 83 масс.ч. на 100 масс.ч. каучукового компонента.

[Формула 1]

A = хлоропреновый каучук (CR) × 0,8 + хлорорганическое соединение × 1,5 + канифоль × 2,5 (1)

(3) Конвейерная лента, включающая композитный материал, полученный вулканизацией продукта, содержащего каучуковую композицию по пункту (1) или (2), и оцинкованный стальной корд.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает превосходную адгезионную способность по отношению к оцинкованным стальным кордам и делает возможным улучшение огнестойкости и морозостойкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

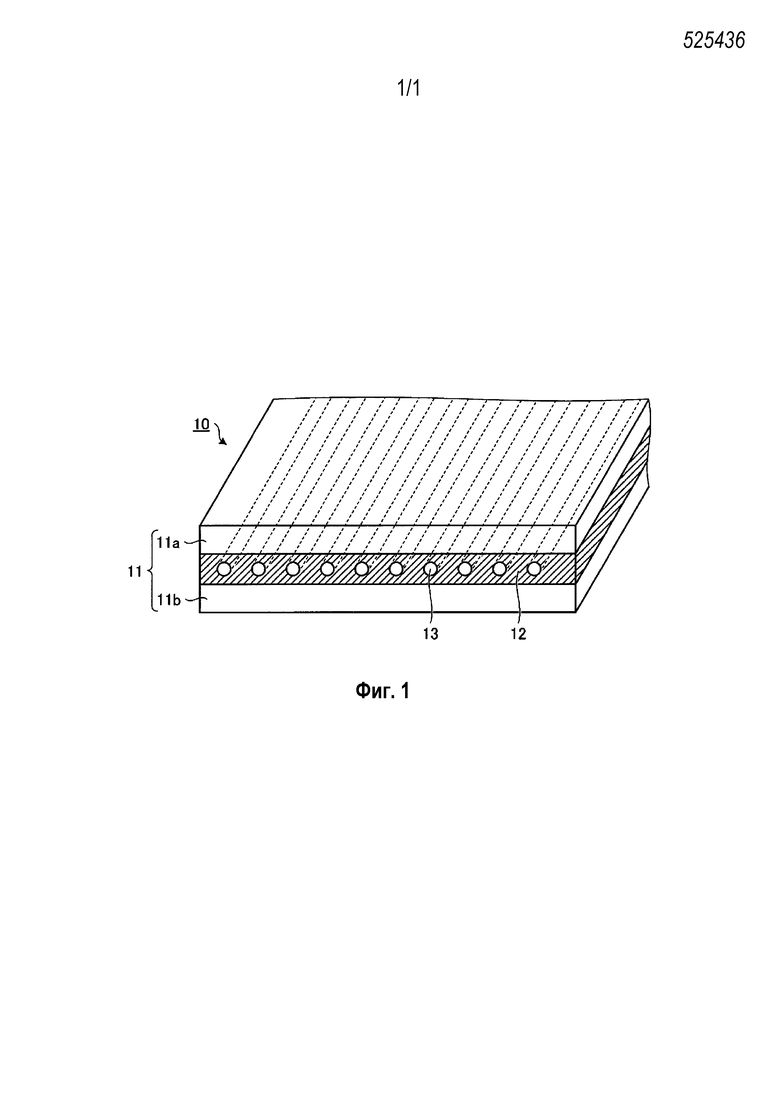

Фиг. 1 представляет изображение поперечного сечения конвейерной ленты в перспективе согласно варианту осуществления настоящего изобретения.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение разъясняется подробно. Однако настоящее изобретение не ограничивается вариантами осуществления изобретения (далее называются "варианты осуществления"), которые описаны ниже. Кроме того, составляющие компоненты, которые описаны в вариантах осуществления, включают составляющие компоненты, которые специалист в данной области техники может легко понять, и составляющие компоненты, которые являются практически идентичными или, другими словами, эквивалентными по своим свойствам. Кроме того, составляющие компоненты, которые описаны в вариантах осуществления, могут сочетаться, насколько это желательно.

Каучуковая композиция

Каучуковую композицию согласно данному варианту осуществления (далее называется "композиция согласно данному варианту осуществления") составляют каучуковый компонент, содержащий бутадиеновый каучук (BR), хлоропреновый каучук (CR), и натуральный каучук (NR); органическая соль кобальта; канифоль или производное канифоли; и хлорорганическое соединение.

Каучуковый компонент

Вулканизируемый серой каучук используется как каучуковый компонент, содержащийся в композиции согласно данному варианту осуществления. Вулканизируемый серой каучук представляет собой каучук, который можно вулканизировать с использованием серы, например натуральный каучук, синтетический каучук или их смесь, и примеры включают диеновые каучуки и т.д. Конкретные примеры диеновых каучуков включают натуральные каучуки, изопреновые каучуки (IR), разнообразные бутадиеновые каучуки (BR), 1,2-бутадиеновые каучуки, разнообразные стирол-бутадиеновые сополимерные каучуки (SBR), акрилонитрил-бутадиеновые сополимерные каучуки (NBR), хлоропреновые каучуки, бутилкаучуки (IIR) и этилен-пропилен-диеновые каучуки (EPDM). Один тип этих каучуковых компонентов можно использовать индивидуально, или два, или несколько типов можно использовать в сочетании.

Из этих каучуков используются бутадиеновые каучуки, хлоропреновые каучуки и натуральные каучуки, поскольку они имеют превосходную адгезионную способность, огнестойкость и морозостойкость.

Среднемассовая молекулярная масса (Mw) бутадиенового каучука составляет предпочтительно, по меньшей мере, 400000 и предпочтительнее, по меньшей мере, 450000. Когда среднемассовая молекулярная масса находится в этом интервале, прочность при растяжении и удлинение при разрыве каучуковой композиции после вулканизации дополнительно увеличиваются. Среднемассовая молекулярная масса представляет собой среднемассовую молекулярную массу (по отношению к полистиролу), измеряемую методом гельпроникающей хроматографии (ГПХ), и тетрагидрофуран (THF) предпочтительно используется в качестве растворителя для измерения. В качестве бутадиенового каучука можно использовать имеющийся в продаже продукт, и конкретные примеры включают Nipol BR1220 и Nipol BR1250H (производитель Zeon Corporation)

Примеры хлоропреновых каучуков включают модифицированные серой каучуки типа G, не модифицированные серой каучуки типа W, и высококристаллические типы каучуков, и можно использовать разнообразные известные хлоропреновые каучуки. В качестве хлоропренового каучука можно использовать имеющийся в продаже продукт, и конкретные примеры включают неопрен GRT и неопрен WRT (производитель Showa Denko Du Pont) и хлоропрен Denka PM-40 и S-41 (производитель Denki Kagaku Kogyo K.K.).

Натуральный каучук представляет собой полимер, имеющий структуру, которую составляют построенные по типу "голова к хвосту" молекулы цис-1,4-полиизопрена, и можно использовать обычно применяемый используемый натуральный каучук. В качестве натурального каучука можно использовать имеющийся в продаже продукт, и конкретные примеры включают TSR-20 и RSS#3.

Содержание бутадиенового каучука в каучуковом компоненте составляет от 5 масс.ч. до 20 масс.ч. и предпочтительно от 5 масс.ч. до 15 масс.ч. на 100 масс.ч. каучукового компонента согласно данному варианту осуществления. Кроме того, содержание хлоропренового каучука в каучуковом компоненте составляет от 20 масс.ч. до 65 масс.ч. и предпочтительно от 25 масс.ч. до 60 масс.ч. на 100 масс.ч. каучукового компонента согласно данному варианту осуществления. Кроме того, содержание натурального каучука в каучуковом компоненте представляет собой остаточное количество, определяемое путем вычитания суммарного содержания бутадиенового каучука и хлоропренового каучука из 100 масс.ч. каучукового компонента согласно данному варианту осуществления, то есть от 15 масс.ч. до 75 масс.ч. и предпочтительно от 25 масс.ч. до 70 масс.ч.

Когда содержание бутадиенового каучука, хлоропренового каучука и натурального каучука находятся в пределах каждого из интервалов, которые описаны выше, становится возможным улучшение огнестойкости и морозостойкости и одновременное сохранение адгезионной способности композиции согласно данному варианту осуществления. Кроме того, после вулканизации композиции согласно данному варианту осуществления становятся благоприятными прочность при растяжении и удлинение при разрыве, которые представляют собой физические свойства.

Органическая соль кобальта

Органическая соль кобальта, которая содержится в композиции согласно данному варианту осуществления, не ограничивается определенным образом при том условии, что она представляет собой традиционно известное вещество, которое обычно используется в качестве катализатора жидкофазного окисления. Органическую соль кобальта можно получать, осуществляя метод осаждения в реакции обмена при добавлении раствора ацетата кобальта в водный раствор, содержащий соль щелочного металла и соответствующей органической кислоты, метод нагревания и плавления органической кислоты и оксида кобальта(II), метод добавления водного раствора сульфата кобальта или нитрата кобальта в раствор органической кислоты в бензоле и т.д. Конкретные примеры органических солей кобальта включают нафтенат кобальта, стеарат кобальта, неодеканоат кобальта, ортоборат кобальта, октилат кобальта, версатат кобальта, пальмитат кобальта, соль кобальта и канифольной кислоты, пропионат кобальта или комплексы кобальта и бора. Из их числа предпочтительными для использования являются нафтенат кобальта, неодеканоат кобальта, комплексы кобальта и бора и т.д., поскольку они дополнительно повышают адгезионную способность. В качестве органической соли кобальта можно использовать имеющийся в продаже продукт, и конкретный пример представляет собой 10% нафтенат кобальта (производитель DIC Corporation) или аналогичный продукт.

Содержание органической соли кобальта составляет от 0,2 масс.ч. до 1,0 масс.ч. и предпочтительно от 0,3 масс.ч. до 0,7 масс.ч. на 100 масс.ч. каучукового компонента при пересчете массы органической соли кобальта на массу кобальта. Когда содержание органической соли кобальта находится в пределах интервала, который описан выше, становится благоприятной адгезионная способность по отношению к оцинкованным стальным кордам (с каучуком). Кроме того, когда содержание органической соли кобальта составляет менее чем 0,2 масс.ч., уменьшаются адгезионная способность по отношению к оцинкованным стальным кордам и сопротивление отслаиванию во влажном состоянии, а когда содержание превышает 1,0 масс.ч., уменьшается стойкость к старению каучуковой композиции, что не является предпочтительным. В частности, содержание органической соли кобальта предпочтительно составляет 0,2 масс.ч. до 1,0 масс.ч. с точки зрения одновременного достижения адгезионной способности, сопротивления отслаиванию во влажном состоянии и других свойств каучука.

Канифоль

Канифоль, которая содержится в композиции согласно данному варианту осуществления, относится к типу натуральной канифоли, так называемой сосновой канифоли. Кроме того, примеры производных канифоли включают смоляные канифоли, экстрагируемые из сосновой древесины растворителем, или подобные материалы, древесные канифоли, канифоли таллового масла, полимеры этих канифолей, диспропорционированные канифоли, малеированные канифоли, модифицированные альдегидом канифоли, гидрированные канифоли и соответствующие продукты их переработки. В качестве канифоли или производного канифоли можно использовать известный продукт, который обычно используется как повышающее клейкость вещество. В качестве канифоли или производного канифоли можно использовать имеющийся в продаже продукт, и конкретные примеры представляют собой живичная канифоль или древесная канифоль (производитель Arakawa Chemical Industries, Ltd.), канифоль таллового масла (производитель Harima Chemicals Group, Inc.) и гидрированная канифоль (производитель Hercules Co., Ltd.).

Содержание канифоли или производного канифоли составляет от 2 масс.ч. до 9 масс.ч. и предпочтительно от 3 масс.ч. до 7 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание канифоли или производного канифоли находится в пределах интервала, который описан выше, адгезионная способность по отношению к оцинкованным стальным кордам (с каучуком) является подходящей, пригодность для прокатки также является подходящей, и улучшается морозостойкость. Когда содержание канифоли или производного канифоли составляет менее чем 2 масс.ч., становится недостаточным сопротивление отслаиванию во влажном состоянии между каучуковой композицией и оцинкованным стальным кордом, а когда содержание превышает 9 масс.ч., увеличивается клейкость каучуковой композиции, и снижается ее пригодность для прокатки. В частности, содержание канифоли или производного канифоли предпочтительно составляет от 2 масс.ч. до 9 масс.ч. с точки зрения одновременного обеспечения сопротивления отслаиванию во влажном состоянии и практической пригодности для обработки.

Композиция согласно данному варианту осуществления содержит канифоль или производное канифоли и, таким образом, имеет превосходную адгезионную способность по отношению к оцинкованным стальным кордам и сопротивление отслаиванию во влажном состоянии. Кроме того, канифоль или производное канифоли обычно используется как повышающее клейкость вещество, и когда композиция согласно данному варианту осуществления содержит канифоль или производное канифоли, улучшается ее клейкость и одновременно усиливается прилипание к валику. Когда клейкость по отношению к валику становится чрезмерно высокой, уменьшается пригодность для прокатки. Пригодность для прокатки означает клейкость и пригодность для обработки материала невулканизированной каучуковой композиции и представляет собой характеристику того, что вещество можно легко формовать, превращая в лист в процессе обработки (в частности, в процессе заводской прокатки).

Хлорорганическое соединение

Хлорорганическое соединение, обычно используемое как хлорсодержащее огнестойкое вещество, можно использовать в качестве хлорорганического соединения, содержащегося в композиции согласно данному варианту осуществления. В качестве хлорорганического соединения можно предпочтительно использовать, например, имеющее неразветвленную цепь хлорорганическое соединение. Конкретные примеры имеющих неразветвленную цепь хлорорганических соединений представляют собой хлорированный парафин и хлорированный полиэтилен. В качестве этих соединений можно использовать имеющиеся в продаже продукты. Например, существуют имеющиеся в продаже хлорированные парафины с содержанием хлора от 40% до 80%, и можно использовать любые из этих продуктов. Примеры имеющихся в продаже продуктов представляют собой Toyoparax (содержание хлора 70 масс.%, производитель Tosoh Corporation) и Enpara 70S (содержание хлора 70 масс.%, производитель Dover Chemical Company).

Содержание хлорорганического соединения составляет от 5 масс.ч. до 35 масс.ч. и предпочтительно от 5 масс.ч. до 30 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание хлорорганического соединения находится в пределах интервала, который описан выше, улучшается огнестойкость композиции согласно данному варианту осуществления. Кроме того, когда содержание хлорорганического соединения составляет менее чем 5 масс.ч., адгезия становится неустойчивой, а когда содержание превышает 35 масс.ч., клейкость композиции согласно данному варианту осуществления становится чрезмерно высокой, что делает обработку затруднительной. В частности, содержание хлорорганического соединения предпочтительно составляет от 5 масс.ч. до 35 масс.ч. с точки зрения одновременного обеспечения адгезионной способности и пригодности для обработки.

За счет содержания хлорорганического соединения становится подходящей адгезионная способность (в частности, начальная адгезионная способность композиции согласно данному варианту осуществления. Кроме того, хлорорганическое соединение придает огнестойкость, таким образом, за счет содержания хлорорганического соединения в пределах интервала, который описан выше, композиция согласно данному варианту осуществления одновременно демонстрирует превосходную огнестойкость и превосходную морозостойкость. Таким образом, содержащая стальной корд конвейерная лента, изготовленная с использованием композиции согласно данному варианту осуществления, который описан ниже, в достаточной степени обеспечивает огнестойкость, требуемую для содержащей стальной корд конвейерной ленты, используемой на шахтах или в аналогичных условиях, и ее можно также использовать в холодных регионах.

Как описано выше, композиция согласно данному варианту осуществления содержит в заданных количествах бутадиеновый каучук, хлоропреновый каучук и натуральный каучук, а также содержит в заданных количествах органическую соль кобальта, канифоль или производное канифоли и хлорорганическое соединение в качестве обязательных компонентов в расчете на 100 масс.ч. каучукового компонента, что придает превосходную адгезионную способность по отношению к оцинкованным стальным кордам и делает возможным улучшение огнестойкости и морозостойкости.

Кроме того, оказывается предпочтительным, если композиция согласно данному варианту осуществления содержит шесть обязательных компонентов, которые описаны выше, и численное значение А, определенное по следующей формуле (1) составляет не более чем 83 масс.ч. на 100 масс.ч. каучукового компонента.

[Формула 2]

A = хлоропреновый каучук (CR) × 0,8 + хлорорганическое соединение × 1,5 + канифоль × 2,5 (1)

Для трех компонентов, включающих хлоропреновый каучук, хлорорганическое соединение и канифоль, численное значение, определенное по приведенной выше формуле (1), составляет не более чем 83 масс.ч., предпочтительно от 50 масс.ч. до 83 масс.ч. и предпочтительнее от 60 масс.ч. до 83 масс.ч. За счет установления количеств трех компонентов, включающих хлоропреновый каучук, хлорорганическое соединение и канифоль, в заданных соотношениях, удовлетворяющих условию того, что численное значение, определенное по приведенной выше формуле (1), составляет не более чем 83 масс.ч., композиция согласно данному варианту осуществления проявляет превосходную адгезионную способность по отношению к оцинкованным стальным кордам, делает возможным улучшение огнестойкости и морозостойкости, а также повышает пригодность для прокатки.

Помимо обязательных компонентов, которые описаны выше, в композиции согласно данному варианту осуществления могут также содержаться фенолоальдегидный полимер, содержащий карбоксильные группы, жидкий изопреновый каучук (изготовленный путем введения карбоксильной группы в изопреновый полимерный каучук в процессе полимеризации в растворе) и другие вещества в пределах интервалов, которые не препятствуют выполнению задачи настоящего изобретения. Кроме того, композиция может также содержать и другие разнообразные добавки по мере необходимости. Примеры добавок представляют собой способствующие изготовлению композиции вещества или другие вещества, которые обычно используются, в том числе наполнители, такие как сажа; способствующие вулканизации добавки, такие как оксид цинка и стеариновая кислота; ускорители вулканизации, такие как дибензотиазилдисульфид; предотвращающие старение вещества, такие как вещества на основе аминов, на основе фенолов или на основе восков; сера; а также пластификаторы, такие как пластификаторы на основе растительного масла или пластификаторы на основе минерального масла. Композиция может содержать два или более типов этих добавок. Добавки и другие вещества можно перемешивать и превращать в композицию обычным способом, а затем использовать в процессе вулканизации или сшивания. Относительное содержание этих добавок в композиции может представлять собой любое традиционное стандартное число при том условии, что это не препятствует выполнению задач согласно данному варианту осуществления.

Пример способа изготовления композиции согласно данному варианту осуществления представляет собой способ, включающий добавление от 5 масс.ч. до 20 масс.ч. бутадиенового каучука, от 20 масс.ч. до 65 масс.ч. хлоропренового каучука и заданного количества натурального каучука в качестве остаточного каучукового компонента на 100 масс.ч. каучукового компонента, который описан выше, введение в композицию от 0,2 масс.ч. до 1,0 масс.ч. органической соли кобальта на 100 масс.ч. каучукового компонента при пересчете массы органической соли кобальта на массу кобальта, от 2 масс.ч. до 9 масс.ч. канифоли или производного канифоли на 100 масс.ч. каучукового компонента, а также от 5 масс.ч. до 35 масс.ч. хлорорганического соединения на 100 масс.ч. каучукового компонента, надлежащий выбор и введение в заданных количествах наполнителей, ускорителей вулканизации, предотвращающих старение веществ и пластификаторов, которые описаны выше, по мере необходимости, и перемешивание смеси в течение заданного периода времени при заданной температуре с использованием валковой мельницы, смесителя Бенбери (Banbury) или аналогичного устройства для получения каучуковой композиции.

Каучуковую композицию, полученную, как описано выше, можно прикреплять к оцинкованному стальному корду и подвергать вулканизации с серой в течение заданного периода времени при заданной температуре таким образом, чтобы получались композитный каучуковый материал и оцинкованный стальной корд.

Продукт, полученный посредством гальванического покрытия необработанной поверхности стального корда, например, можно использовать как стальной корд для прикрепления к каучуковой композиции, которая описана выше. В качестве способа нанесения покрытия можно использовать электроосаждение, погружение в горячий расплав и т.д. Оцинкованный продукт предпочтительно используется как стальной корд для изготовления конвейерной ленты и т.д. с точки зрения предотвращения коррозии и долговечности. Диаметр нити, диаметр корда и другие параметры оцинкованного стального корда можно выбирать надлежащим образом в соответствии с применением, когда оцинкованный стальной корд прикрепляется к каучуковой композиции согласно данному варианту осуществления для изготовления композитного материала.

В качестве примера способа прикрепления композиции согласно данному варианту осуществления к оцинкованному стальному корду, каучуковую композицию можно прикреплять к оцинкованному стальному корду с заданной толщиной, и вулканизацию под давлением можно осуществлять в течение 30 минут при 150°C для изготовления композитного материала из каучуковой композиции и оцинкованного стального корда. Поскольку композиция согласно данному варианту осуществления проявляет превосходную адгезию к оцинкованным стальным кордам, ее можно использовать в продуктах, в которых оцинкованный стальной корд используется в качестве армирующего материала. Кроме того, композицию можно использовать не только для стальных кордов, но также для других оцинкованных металлических материалов.

Композиция согласно данному варианту осуществления надлежащим образом используется в изготовлении содержащей стальной корд конвейерной ленты, поскольку она имеет превосходные характеристики, которые описаны выше, а ее можно также надлежащим образом использовать, чтобы изготавливать шланги, гусеничные ленты, морские шланги, шины и т.д.

Конвейерная лента

Далее будет описан случай, в котором композиция согласно данному варианту осуществления используется в конвейерной ленте. Фиг. 1 представляет перспективное изображение поперечного сечения конвейерной ленты согласно данному варианту осуществления (далее называется "конвейерная лента согласно данному варианту осуществления"). Как проиллюстрировано на Фиг. 1, конвейерная лента 10 имеет внешние каучуковые слои 11a и 11b, покровный каучуковый слой 12 и оцинкованный стальной корд 13. Конвейерная лента 10 представляет собой конвейерную ленту 10, в которой оцинкованный стальной корд 13, на которую нанесен покровный каучуковый слой 12, присутствует, например, в качестве сердцевины между внешними каучуковыми слоями 11a и 11b, например в конвейерной ленте 10, покровный каучуковый слой 12 содержит композитный материал, полученный путем вулканизации продукта, содержащего вышеупомянутую каучуковую композицию и оцинкованный стальной корд 13. Способ изготовления композитного материала путем вулканизации продукта, содержащего каучуковую композицию согласно данному варианту осуществления и оцинкованный стальной корд 13, является таким, как описано выше.

Поверхностный слой конвейерной ленты 10 составляют два слоя, представляющие собой внешние каучуковые слои 11a и 11b, и покровный каучуковый слой 12, содержащий оцинкованный стальной корд 13 в качестве сердцевины, находится между двумя слоями, представляющими собой внешние каучуковые слои 11a и 11b. Покровный каучуковый слой 12 изготавливают производя формование каучуковой композиции согласно данному варианту осуществления и превращение в лист с помощью валика или аналогичного устройства, введение оцинкованного стального корда 13 в качестве сердцевины и вулканизацию продукта. Поверхности каучуковой композиции и оцинкованного стального корда 13 затем прочно соединяют, образуя покровный каучуковый слой 12. Покровный каучуковый слой 12 служит в качестве связующего слоя для оцинкованного стального корда 13 и покрытия каучука 11, а также в качестве амортизирующего материала для оцинкованного стального корда 13. Каучуковая композиция, содержащая компонент, который характеризует превосходная огнестойкость, термостойкость, морозостойкость, маслостойкость, износостойкость или устойчивость к воздействию атмосферных явлений, предпочтительно используется для покрытия каучукового слоя 11 в соответствии с применением конвейерной ленты 10.

Поскольку конвейерная лента 10 согласно данному варианту осуществления принимает конфигурацию, которая описана выше, она имеет превосходную адгезионную способность по отношению к оцинкованному стальному корду 13, и ее огнестойкость и морозостойкость могут быть улучшены таким образом, что конвейерная лента 10 имеет превосходную долговечность и долгосрочную надежность. Кроме того, поскольку конвейерная лента 10 согласно данному варианту осуществления имеет морозостойкость и огнестойкость, ее можно использовать даже в холодных регионах с температурой окружающей среды около -30°C, а также можно предотвращать пожары на шахтах.

Способ изготовления конвейерной ленты 10 согласно данному варианту осуществления не ограничивается определенным образом и может быть осуществлен обычно используемым способом или аналогичным способом. Конкретный пример способа, который можно надлежащим образом осуществлять, представляет собой способ, включающий перемешивание исходных материалов с использованием валика, мешалки, смесителя Бенбери или аналогичного устройства, формование продукта и его превращение в лист для каждого из внешних каучуковых слоев 11a и 11b с использованием валика или аналогичного устройства, последующее ламинирование каждого из полученный в результате слоев в заданном порядке, таким образом, чтобы получался покровный каучуковый слой (армирующий слой) 12, как писано выше, и заключительное приложение давления в течение от 10 до 60 минут при температуре от 140 до 170°C.

Выше были подробно описаны каучуковая композиция и конвейерная лента согласно настоящему изобретению, но вышеупомянутые примеры не ограничивают настоящее изобретение, и разнообразные типы модификаций и усовершенствований можно использовать в пределах объема настоящего изобретения без отклонения от его идеи.

ПРИМЕРЫ

Далее композиция согласно данному варианту осуществления будет подробно описана с использованием рабочих примеров. Однако композиция согласно данному варианту осуществления не ограничивается данными рабочими примерами.

Изготовление каучуковых композиций (рабочие примеры 1-6 и сравнительные примеры 1-8)

Компоненты, представленные в таблице 1, объединяли друг с другом в композиционных соотношениях (масс.ч.), которые представлены в таблице, и перемешивали до однородного состояния с использованием смесителя Бенбери, чтобы изготавливать каучуковые композиции в рабочих примерах 1-6 и сравнительных примерах 1-8. Композиционные соотношения всех компонентов в соответствующих рабочих примерах и сравнительных примерах представлены в таблице 1.

Оценки адгезионной способности, сопротивления отслаиванию во влажном состоянии, огнестойкости, морозостойкости и пригодности для прокатки осуществляли, используя способы, представленные ниже, для каждой из каучуковых композиций, полученных в каждом из рабочих примерах и сравнительных примерах. Результаты представлены в таблице 1.

Адгезионная способность

Каждую каучуковую композицию в каждом рабочем примере и сравнительном примере наносили слоем толщиной 15 мм, на оцинкованный стальной корд диаметром 4,1 мм, который выдерживали в эксикаторе и подвергали защищающей от пыли и влаги обработке, таким образом, чтобы изготовить композитный материал из каждой каучуковой композиции и стального корда, и этот композитный материал подвергали давлению и вулканизации в течение 30 минут при 150°C, чтобы изготовить исследуемый образец (содержащий каучук/оцинкованный стальной корд композитный материал). Стальной корд вытягивали из каждого полученного исследуемого образца, и адгезионную способность оценивали, определяя степень каучукового покрытия (%). Исследования при вытягивании осуществляли в соответствии со стандартом DIN22131. Степень каучукового покрытия вычисляли как соотношение (%) покрытой каучуком площади, оставшейся на поверхности стального корда после вытягивания, и полной площади поверхности стального корда. Результаты определяли как благоприятные, когда степень каучукового покрытия составляла 70% или более. Результаты оценки представлены ниже в таблице 1. Более высокая степень каучукового покрытия показывает улучшение адгезионной способности.

Сопротивление отслаиванию во влажном состоянии

Части, где стальной корд выступает из каучуковой поверхности каждого из таких же исследуемых образцов, как образцы, изготовленные для представленных выше исследований адгезионной способности, герметизировали пчелиным воском и выдерживали в течение трех недель в термостатируемой ванне при температуре 50°C и относительной влажности 95%. Стальной корд затем вытягивали из каждого полученного исследуемого образца, и сопротивление отслаиванию во влажном состоянии оценивали, определяя степень каучукового покрытия (%). Исследования при вытягивании осуществляли в соответствии со стандартом DIN22131. Результаты определяли как благоприятные, когда степень каучукового покрытия составляла 50% или более. Результаты оценки представлены ниже в таблице 1. Более высокая степень каучукового покрытия показывает улучшение сопротивления отслаиванию во влажном состоянии.

Огнестойкость

Каждую каучуковую композицию, полученную в каждом рабочем примере и сравнительном примере, которые описаны выше, подвергали вулканизации в течение 30 минут при 150°C и поверхностном давлении 3,0 МПа, используя устройство для компрессионного формования, чтобы изготовить вулканизированный лист, имеющий толщину 2 мм. Из этого листа вырезали исследуемый образец (150 мм × 60 мм), и кислородный индекс измеряли в соответствии со стандартом JIS K6269-1998. Результаты определяли как благоприятные, когда кислородный индекс составлял 32 или более. Результаты оценки представлены ниже в таблице 1. Более высокий измеренный кислородный индекс показывает повышенную огнестойкость.

Морозостойкость

Исследуемый образец изготавливали из вулканизированного каучука для каждой каучуковой композиции, как предусматривает "Исследование хрупкости при низкой температуре" стандарта JIS K6261-2006 "Вулканизированный или термопластический каучук - определение свойств при низкой температуре". При воздействии ударного изгиба на исследуемые образцы в заданных условиях была измерена температура, при которой происходило разрушение 50% полного числа исследуемых образцов (температура хрупкости). Результаты определяли как благоприятные, когда температура хрупкости составляла -35°C или менее. Результаты оценки представлены ниже в таблице 1. Пониженная измеренная температура хрупкости показывает повышенную морозостойкость.

Пригодность для прокатки

Каждую каучуковую композицию, полученную в каждом рабочем примере и сравнительном примере, которые описаны выше, пропускали между валиками, нагретыми до 40°C, в зазор, составляющий 2,0 мм, и пригодность для прокатки оценивали путем визуального наблюдения отслаивания с валиков. Пригодность для прокатки оценивали на основании следующих критериев оценки. Результаты оценки представлены ниже в таблице 1.

Критерии оценки

: Отсутствует адгезия каучуковой композиции к поверхности валика.

○: Наблюдается незначительная адгезия каучуковой композиции к поверхности валика, но возможно извлечение листа.

Δ: Наблюдается значительная адгезия каучуковой композиции к поверхности валика, но возможно извлечение листа.

×: Наблюдается адгезия каучуковой композиции к поверхности валика, и извлечение листа является затруднительным.

В таблице 1 представлены следующие компоненты.

- NR: Натуральный каучук, TSR-20

- SBR: стирол-бутадиеновый каучук, товарное наименование NIPOL 1502, производитель Zeon Corporation

- CR1: хлоропреновый каучук, модифицированный серой хлоропреновый каучук, товарное наименование Denka Chloroprene PM-40, производитель Denki Kagaku Kogyo K.K.

- CR2: хлоропреновый каучук, немодифицированный серой хлоропреновый каучук, товарное наименование Denka Chloroprene S-41, производитель Denki Kagaku Kogyo K.K.

- BR: бутадиеновый каучук, товарное наименование Nipol BR1220, производитель Zeon Corporation

- Хлорорганическое соединение: хлорированный парафин, содержание хлора 70%, товарное наименование Enpara 70S, производитель Dover Chemical Company

- Износостойкая печная сажа: сажа, товарное наименование Niteron #200, производитель Tokai Carbon Co., Ltd.

- Канифоль: смоляная канифоль, производитель Arakawa Chemical Industries, Ltd.

- Органическая соль кобальта: нафтенат кобальта, содержание кобальта 10%, производитель DIC Corporation

- Оксид цинка: ускоряющая вулканизацию добавка, товарное наименование Zinc Oxide III, производитель Seido Chemical Industry Co., Ltd.

- Сера: вулканизирующее вещество, сера для обработки нефтепродуктов, производитель Hosoi Chemical Industry Co., Ltd.

- Значение, вычисленное по формуле 1: численное значение, определенное по следующей формуле [A = хлоропреновый каучук (CR) × 0,8 + хлорорганическое соединение × 1,5 + канифоль × 2,5] в расчете на 100 масс.ч. каучукового компонента

Результаты, представленные в таблице 1, подтвердили, что все образцы в рабочих примерах 1-6 продемонстрировали превосходную адгезионную способность, сопротивление отслаиванию во влажном состоянии, огнестойкость, морозостойкость и пригодность для прокатки.

С другой стороны, в сравнительном примере 1 было подтверждено, что огнестойкость была неудовлетворительной, поскольку в композиции не содержался хлоропреновый каучук, и сопротивление отслаиванию во влажном состоянии было неудовлетворительным, поскольку в композиции не содержалась канифоль. Кроме того, в сравнительном примере 2 было подтверждено, что морозостойкость была неудовлетворительной, поскольку в композиции не содержался бутадиеновый каучук, огнестойкость была неудовлетворительной, поскольку содержание хлоропренового каучука было недостаточным, и адгезионная способность и сопротивление отслаиванию во влажном состоянии были неудовлетворительными, поскольку в композиции не содержалась канифоль. Кроме того, в сравнительном примере 3 было подтверждено, что морозостойкость была неудовлетворительной, поскольку в композиции не содержался бутадиеновый каучук, адгезионная способность и сопротивление отслаиванию во влажном состоянии были неудовлетворительными, поскольку в композиции не содержалась канифоль, и пригодность для прокатки была неудовлетворительной, поскольку значение, вычисленное по формуле 1, превышало 83. Кроме того, в сравнительном примере 4 было подтверждено, что адгезионная способность и сопротивление отслаиванию во влажном состоянии были неудовлетворительными, поскольку в композиции не содержалась канифоль. Кроме того, в сравнительном примере 5 было подтверждено, что сопротивление отслаиванию во влажном состоянии было неудовлетворительным, поскольку в композиции не содержался натуральный каучук. Кроме того, в сравнительном примере 6 было подтверждено, что морозостойкость была неудовлетворительной, поскольку содержание хлорорганического соединения было избыточным, и пригодность для прокатки была неудовлетворительной, поскольку значение, вычисленное по формуле 1, превышало 83. Кроме того, в сравнительном примере 7 было подтверждено, что морозостойкость была неудовлетворительной, поскольку содержание канифоли было избыточным, и пригодность для прокатки была неудовлетворительной, поскольку значение, вычисленное по формуле 1, превышало 83. Кроме того, в сравнительном примере 8 было подтверждено, что огнестойкость была неудовлетворительной, поскольку содержание хлорорганического соединения было недостаточным.

Соответственно, каучуковая композиция, содержащая в заданных количествах бутадиеновый каучук, хлоропреновый каучук, и натуральный каучук как остаточный каучуковый компонент, а также заданные количества органической соли кобальта, канифоли или производного канифоли и хлорорганического соединения на 100 масс.ч. каучукового компонента, придает превосходную адгезионную способность по отношению к оцинкованным стальным кордам и делает возможным улучшение огнестойкости и морозостойкости (см. рабочие примеры 1-6).

Кроме того, за счет содержания шести обязательных компонентов, которые описаны выше, и включения трех компонентов, которые описаны выше, таким образом, что численное значение, определенное по следующей формуле [A = хлоропреновый каучук × 0,8 + хлорорганическое соединение × 1,5 + канифоль × 2,5 (1)], составляет не более чем 83 масс.ч. на 100 масс.ч. каучукового компонента, становится возможным дополнительное улучшение пригодности для прокатки (см. рабочие примеры 1-6).

Соответственно, было определено, что композиция согласно данному варианту осуществления может быть надлежащим образом использована в изготовлении или модификации содержащей стальной корд конвейерной ленты на основании того, что данная композиция проявляет превосходную адгезионную способность по отношению к оцинкованным стальным кордам и делает возможным улучшение огнестойкости и морозостойкости по сравнению с традиционно используемыми каучуковыми композициями.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

10 - Конвейерная лента

11, 11a, 11b - Внешние каучуковые слои

12 - Покровный каучуковый слой

13 - Стальной корд (оцинкованный стальной корд)

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРОЗОСТОЙКАЯ КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2577363C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2008 |

|

RU2465289C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2711411C1 |

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2648113C2 |

| РЕЗИНОВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО КОМПОЗИТНОГО ИЗДЕЛИЯ, РЕЗИНОМЕТАЛЛИЧЕСКОЕ КОМПОЗИТНОЕ ИЗДЕЛИЕ, ШИНА, ПРОМЫШЛЕННЫЙ РЕМЕНЬ И РЕЗИНОВАЯ ГУСЕНИЦА | 2013 |

|

RU2595732C2 |

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2516199C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2772378C1 |

| ХЛОРОПРЕНОВЫЙ КАУЧУК, КОМПОЗИЦИЯ ХЛОРОПРЕНОВОГО КАУЧУКА, ЕГО ВУЛКАНИЗАТ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2612939C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ, СПОСОБ СКЛЕИВАНИЯ И ПНЕВМАТИЧЕСКАЯ ПОКРЫШКА | 2012 |

|

RU2596757C2 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

Изобретение относится к каучуковой композиции и конвейерной ленте. Каучуковая композиция содержит каучуковый компонент, содержащий бутадиеновый каучук, хлоропреновый каучук и натуральный каучук; органическая соль кобальта; канифоль или производное канифоли; и хлорорганическое соединение. Содержание бутадиенового каучука составляет от 5 масс.ч. до 20 масс.ч. на 100 масс.ч. каучукового компонента. Содержание хлоропренового каучука составляет от 20 масс.ч. до 65 масс.ч. на 100 масс.ч. каучукового компонента. Содержание органической соли кобальта составляет от 0,2 масс.ч. до 1,0 масс.ч. на 100 масс.ч. каучукового компонента при пересчете содержания органической соли кобальта на массу кобальта. Содержание канифоли или производного канифоли составляет от 2 масс.ч. до 9 масс.ч. на 100 масс.ч. каучукового компонента. Содержание хлорорганического соединения составляет от 5 масс.ч. до 35 масс.ч. на 100 масс.ч. каучукового компонента. Изобретение обеспечивает превосходную адгезию по отношению к оцинкованным стальным кордам, улучшенную огнестойкость, морозостойкость. 2 н. и 1 з.п. ф-лы, 1 ил., 1табл.

1. Каучуковая композиция, содержащая:

каучуковый компонент, содержащий бутадиеновый каучук, хлоропреновый каучук, и натуральный каучук;

органическую соль кобальта;

канифоль или производное канифоли; и

хлорорганическое соединение;

причем:

содержание бутадиенового каучука составляет от 5 масс. ч. до 20 масс. ч. на 100 масс. ч. каучукового компонента;

содержание хлоропренового каучука составляет от 20 масс. ч. до 65 масс. ч. на 100 масс. ч. каучукового компонента;

содержание органической соли кобальта составляет от 0,2 масс. ч. до 1,0 масс. ч. на 100 масс. ч. каучукового компонента при пересчете массы органической соли кобальта на массу кобальта;

содержание канифоли или производного канифоли составляет от 2 масс. ч. до 9 масс. ч. на 100 масс. ч. каучукового компонента; и

содержание хлорорганического соединения составляет от 5 масс. ч. до 35 масс. ч. на 100 масс. ч. каучукового компонента.

2. Каучуковая композиция по п. 1, в которой численное значение А, определенное по приведенной ниже формуле (1), составляет не более чем 83 масс. ч. на 100 масс. ч. каучукового компонента:

[Формула 1]

A = хлоропреновый каучук (CR) × 0,8 + хлорорганическое соединение × 1,5 + канифоль × 2,5 (1).

3. Конвейерная лента, включающая композитный материал, полученный вулканизацией продукта, содержащего каучуковую композицию по п. 1 или 2, и оцинкованный стальной корд.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| В.Н.ИВАНОВА,,Л.А.АЛЕШУНИНА "ТЕХНОЛОГИЯ РЕЗИНОВЫХ ТЕХНИЧЕСКИХ | |||

| ИЗДЕЛИЙ"ЛЕНИНГРАД, "ХИМИЯ",1980,с.93-107. | |||

Авторы

Даты

2016-03-20—Публикация

2013-12-13—Подача