Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновой смеси, способу изготовления резинометаллического композитного изделия, резинометаллическому композитному изделию, шине, промышленному ремню и резиновой гусенице.

Известный уровень техники

Резинометаллическое композитное изделие, состоящее из резиновой смеси и металлического материала, включенного в резиновую смесь, используют в резиновом изделии, требующем, в частности, высокой прочности, таком как шина, промышленный ремень, резиновая гусеница и т.п., для армирования резины для повышения ее прочности и долговечности. Для этого необходимо стабильное и надежное крепление резиновой смеси к металлическому материалу, позволяющее получить резинометаллические композитное изделие с хорошим армирующим эффектом.

Широко применяется так называемое "крепление превулканизацией" металлического материала и резиновой смеси, т.е. покрытие металлического изделия, например стального корда, плакированного цинком, латунью или т.п., резиновой смесью, содержащей серу, и крепления резиновой смеси и металла друг к другу одновременно с вулканизацией резиновой смеси для обеспечения хорошей адгезии между металлическим материалом и резиновой смесью. Например, PTL 1 раскрывает, что можно получить изделие из композита стальной корд-резина, имеющее хорошие начальные адгезионные свойства и адгезионные свойства при повышенных температурах между стальным кордом и резиновой смесью погружением латунированного стального корда с заданным содержанием фосфора и металлов, таких как цинк, на его внешней поверхности в раствор, содержащий соль металла с pH в диапазоне 6,1-8,0, и последующим нанесением на стальной корд резиновой смеси и вулканизацией полученного композитного изделия. Однако адгезионные свойства изделия из композита стальной корд-резина PTL 1 в настоящее время должны быть дополнительно улучшены в части увеличения физической и тепловой нагрузки в таких резиновых изделиях, которые описаны выше.

Список цитированной литературы

Патентная литература

PTL 1: WO 2011/030547

Краткое изложение сущности изобретения

Технические проблемы, решаемые изобретением

С учетом вышеописанной ситуации целью настоящего изобретения является получение резиновой смеси, имеющей подходящие начальные адгезионные свойства и подходящие адгезионные свойства при повышенных температурах по отношению к металлическому материалу.

Кроме того, другой целью настоящего изобретения является создание способа изготовления композитного резинометаллического изделия, позволяющего получить резинометаллическое композитное изделие с подходящими начальными адгезионными свойствами и подходящими адгезионными свойствами при повышенных температурах между металлическим материалом и резиновой смесью.

Другой целью настоящего изобретения является создание композитного резинометаллического изделия с подходящими начальными адгезионными свойствами и подходящими адгезионными свойствами при повышенных температурах между металлическим материалом и резиновой смесью.

Другой целью настоящего изобретения является создание шины, промышленного ремня и резиновой гусеницы, имеющих высокую прочность.

Пути решения проблем

Способ смешивания соединения кобальта с резиновой смесью обычно используется для улучшения адгезионных свойств между резиновой смесью и металлическим материалом. Авторы настоящего изобретения детально изучили, как содержание кобальта влияет на начальные адгезионные свойства и адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью, и установили, что регулировка количества кобальта по отношению к количеству каучукового компонента в определенном диапазоне дает особенно хорошие результаты по вышеуказанным адгезионным свойствам. Тем самым авторы создали настоящее изобретение. Основные признаки настоящего изобретения для достижения его вышеуказанных целей следующие.

Резиновая смесь по настоящему изобретению характеризуется тем, что она содержит соединение кобальта в количестве в пересчете на кобальт в диапазоне 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента.

Положительный эффект изобретения

В соответствии с настоящим изобретением можно создать резиновую смесь с подходящими начальными адгезионными свойствами и адгезионными свойствами при повышенных температурах по отношению к металлическому материалу.

Кроме того, в соответствии с настоящим изобретением можно создать способ изготовления композитного резинометаллического изделия, позволяющий получить резинометаллическое композитное изделие с подходящими начальными адгезионными свойствами и подходящими адгезионными свойствами при повышенных температурах между металлическим материалом и резиновой смесью.

Кроме того, в соответствии с настоящим изобретением можно создать резинометаллическое композитное изделие с подходящими начальными адгезионными свойствами и подходящими адгезионными свойствами при повышенных температурах между металлическим материалом и резиновой смесью.

Кроме того, в соответствии с настоящим изобретением можно создать шину, промышленный ремень и резиновую гусеницу высокой прочности.

Описание осуществлений изобретения

Резиновая смесь

Далее настоящее изобретение будет подробно описано на примере его осуществления. Резиновая смесь по настоящему изобретению обычно содержит соединение кобальта в пересчете на кобальт в диапазоне 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента. Резиновая смесь составляет резиновый материал резинометаллического композитного изделия осуществления настоящего изобретения.

Соединение кобальта

Примеры соединения кобальта для использования в настоящем изобретении, включают соли кобальта органической кислоты, комплекс кобальта и т.п. Соль кобальта органической кислоты является предпочтительной среди этих примеров. Примеры соли кобальта органической кислоты включают нафтенат кобальта, стеарат кобальта, неодеканоат кобальта, резинат кобальта, версатат кобальта, соль кобальта кислоты таллового масла, олеинат кобальта, линолеат кобальта, линоленат кобальта, пальмитат кобальта и т.п. Соль кобальта C16-18 с органической кислотой, такая как стеарат кобальта, олеинат кобальта, линолеат кобальта, линоленат кобальта и пальмитат кобальта, является предпочтительной среди этих примеров с точки зрения достижения хорошо сбалансированных и подходящих начальных адгезионных свойств и подходящих адгезионных свойств при повышенных температурах. Вышеописанная соль кобальта органической кислоты может быть комбинированной солью, в которой часть органической кислоты заменена борной кислотой. Примеры комплекса кобальта включают ацетилацетонат кобальта. Вышеописанные соединения кобальта могут быть использованы либо каждый отдельно или в комбинации двух или более типов в резиновой смеси по настоящему изобретению.

Резиновая смесь по настоящему изобретению содержит вышеописанное соединение кобальта в количестве в пересчете на кобальт в диапазоне 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента, описанного ниже. Резиновая смесь содержит соединение кобальта в количестве в пересчете на кобальт предпочтительно в диапазоне 0,0025-0,025 мас.ч. на 100 мас.ч. каучукового компонента для подходящих начальных адгезионных свойств и подходящих адгезионных свойств при повышенных температурах между металлическим материалом и резиновой смесью, хотя предпочтительный диапазон может варьироваться в зависимости от других условий способа (например, pH и т.п. буферного раствора, используемого в процессе обработки поверхности, описанном ниже). Содержание соединения кобальта "в пересчете на кобальт" в заданном диапазоне представляет содержание соединения кобальта таким образом, чтобы количество атомов кобальта, входящих в соединение кобальта, соответствовало заданному диапазону настоящего изобретения. Удовлетворительные начальные адгезионные свойства и адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью не могут быть получены, когда количество кобальта на 100 мас.ч. каучукового компонента составляет менее 0,0025 мас.ч. Когда количество кобальта на 100 мас.ч. каучукового компонента превышает 0,05 мас.ч., начальные адгезионные свойства и адгезионные свойства при повышенных температурах могут ухудшаться и у самой резины могут быть низкая стойкость к нагреву, влаге и окислению за счет влияния органического компонента, содержащегося в соединении кобальта.

Каучуковый компонент

Тип каучукового компонента для использования в резиновой смеси по настоящему изобретению конкретно не ограничен, и его примеры включают натуральный каучук, полибутадиеновый каучук, полиизопреновый каучук, бутадиен-стирольный сополимерный каучук, акрилонитрил-бутадиеновый сополимерный каучук, этилен-пропилен сополимерный каучук, этилен-пропилен-диеновый терполимерный каучук, бутилкаучук, галогенированный бутилкаучук, алкилированный хлорсульфированный полиэтиленовый каучук, изобутилен-изопреновый сополимерный каучук, полихлоропреновый каучук и т.п. Вышеописанный каучуковый компонент может быть использован как каучук отдельно каждого типа или в комбинации двух или более типов в резиновой смеси по настоящему изобретению.

Другие компоненты

Резиновая смесь по настоящему изобретению может быть соответствующим образом смешана в дополнение к вышеописанным соединениям кобальта и каучуковому компоненту с другими компонентами, обычно используемыми в резиновой промышленности, если эти другие компоненты отрицательно не влияют на эффект настоящего изобретения. Примеры таких других компонентов включают вулканизирующий реагент, такой как сера, наполнители, такие как диоксид кремния и газовая сажа, масла, такие как технологическое масло, ускоритель вулканизации, антиоксидант, мягчитель, оксид цинка, стеариновая кислота и т.п.

Резиновая смесь по настоящему изобретению может быть изготовлена пластикацией, смешиванием, нагревом и экструзией этих компонентов обычным способом.

Способ изготовления резинометаллического композитного изделия

Далее будет описан способ изготовления резинометаллического композитного изделия в соответствии с настоящим изобретением. Способ изготовления резинометаллического композитного изделия по настоящему изобретению включает: процесс обработки поверхности для приведения металлического материала в контакт с буферным раствором и процесс крепления вышеуказанной резиновой смеси к металлическому материалу, подвергнутому процессу обработки поверхности.

Процесс обработки поверхности

Процесс обработки поверхности согласно настоящему изобретению представляет собой процесс приведения в контакт металлического материала с буферным раствором. Начальные адгезионные свойства и адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью могут быть дополнительно улучшены путем приведения металлического материала с предварительно обработанной поверхностью в контакт с резиновой смесью. Полагают, что механизм того, как улучшаются адгезионные свойства резиновой смеси и металлического материала, обусловлен способом изготовления резинометаллического композитного изделия по настоящему изобретению, хотя механизм не ограничен этими или иными конкретными теориями.

На металлическом материале (подробно описан ниже) часто имеется смазка и антикоррозионная добавка, нанесенные на его поверхность так, что металлический материал легко обрабатывается и металлический материал защищен от коррозии. Кроме того, металлический материал часто имеет на своей поверхности металлические (медь, цинк и т.п.) оксиды, полученные из плакирующего слоя, составляющего поверхность. Предполагается, что пленка покрытия из этих веществ, присоединенных к поверхности металлического материала, нарушает хорошее соединение металлического материала с резиновой смесью. Соответственно, адгезионные свойства металлического материала и резиновой смеси улучшаются удалением по меньшей мере части пленки покрытия, существующей на поверхности металлического материала. Предполагают, что в способе изготовления резинометаллического композитного изделия настоящего изобретения предварительная обработка поверхности металлического материала буферным раствором удаляет по меньшей мере часть пленки вышеуказанного покрытия, существующего на поверхности металлического материала, и соответствующим образом активирует поверхность металлического материала, что делает поверхность подходящей для крепления резиновой смеси (то есть делает состав внешней поверхности металлического материала оптимальной для крепления с резиновой смесью), тем самым значительно улучшая начальные адгезионные свойства между металлическим материалом и резиной. При этом также могут быть получены подходящие адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью, так как буферный раствор не оказывает отрицательного влияния на поверхность металлического материала.

Металлический материал

Тип металлического материала для использования в способе изготовления резинометаллического композитного изделия по настоящему изобретению конкретно не ограничивается, и его примеры включают материалы в виде проволоки, пластины или цепи, изготовленные из металла, такого как железо, сталь (нержавеющая сталь), свинец, алюминий, медь, латунь, бронза, никеле-медный сплав монель, никель, цинк и т.п. Металлический материал может иметь плакирующий слой на его поверхности. Тип плакирующего слоя особо не ограничивается, и его примеры включают слой цинка, меди, латуни и т.п. Среди указанных примеров плакирующий слой латуни является предпочтительным с точки зрения достижения подходящих начальных адгезионных свойств и подходящих адгезионных свойств при повышенных температурах по отношению к резиновой смеси. Плакирующий слой латуни обычно имеет массовое соотношение медь:цинк в диапазоне 60:40-70:30. Вышеописанный металлический материал представляет собой металлический материал резинометаллического композитного изделия осуществления настоящего изобретения.

Вышеописанный металлический материал будет детально описан на примере металлической стальной проволоки. Металлическая стальная проволока представляет собой металлический материал в виде проволоки, включающий сталь или железо в качестве основного компонента (масса железа превышает 50 мас.% относительно общей массы металлической стальной проволоки). Металлическая стальная проволока может содержать металлы, отличные от вышеописанного железа. Диаметр металлической стальной проволоки предпочтительно составляет 0,1-5,5 мм и более, предпочтительно 0,15-5,26 мм для достижения подходящей обрабатываемости и длительной прочности проволоки. "Диаметр проволоки" металлической стальной проволоки представляет максимальную длину, измеренную между двумя точками на внешней периферии поперечного сечения металлической стальной проволоки, причем поперечное сечение перпендикулярно к продольной оси проволоки. Конфигурация сечения, ортогонального к продольной оси металлической стальной проволоки, конкретно не ограничена и может быть овальной, прямоугольной, треугольной или многоугольной, хотя обычно конфигурация является круглой. В случае, когда каждый стальной корд, который сформирован переплетением металлической стальной проволоки, используется для каркаса и/или брекера шины, предпочтительно, чтобы конфигурация поперечного сечения металлической стальной проволоки была круглой и диаметр проволоки составлял 0,1-0,5 мм. В случае, когда каждый стальной корд, который сформирован переплетением металлической стальной проволоки, используется для сердечника борта шины, предпочтительно, чтобы конфигурация поперечного сечения металлической стальной проволоки была круглой и диаметр проволоки составлял 1-1,5 мм. Металлическая стальная проволока может иметь плакирующий слой на его поверхности. Толщина плакирующего слоя не имеет особых ограничений, но обычно составляет 100-300 нм, например слой латуни.

Буферный раствор

Буферный раствор используется в процессе обработки поверхности в способе изготовления резинометаллического композитного изделия по настоящему изобретению. "Буферный раствор" означает раствор, обеспечивающий буферный эффект. "Буферный эффект" представляет эффект поддержания по существу постоянной концентрации ионов водорода, независимо от добавления/удаления кислоты/основания до определенной степени. Когда раствор кислоты или водный раствор соли металла используют в качестве рабочего раствора в процессе обработки поверхности, значение pH рабочего раствора может значительно варьироваться при непрерывном изготовлении резинометаллического композитного изделия и/или погружении промытого водой металлического материала (в случае, когда металлический материал погружают в рабочий раствор, промывают водой и затем снова погружают в рабочий раствор) вследствие растворения металла и/или смешивания с водой, находящейся на поверхности металлического материала. В связи с этим в способе изготовления резинометаллического композитного изделия по настоящему изобретению предпочтительно используется буферный раствор, pH которого существенно не изменяются в процессе обработки поверхности.

Значение pH буферного раствора для использования в настоящем изобретении предпочтительно составляет 5,0-7,2, более предпочтительно 5,2-7,0, еще более предпочтительно 5,4-6,8 и наиболее предпочтительно 6,0-6,8. Буферный раствор, имеющий pH≥5,0, надежно предотвращает чрезмерную коррозию металлического материала, вызванную слишком высокой кислотностью. Буферный раствор, имеющий pH≤7,2, легко может удалить пленку покрытия, существующую на поверхности металлического материала. Можно сохранять подходящую длительную прочность металлического материала получаемого резинометаллического композитного изделия и дополнительно улучшить начальные адгезионные свойств и адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью выбором pH буферного раствора в диапазоне 5,0-7,2. Стабильность адгезионных свойств при хранении, т.е. адгезионные свойства металлического материала, оставленного на хранение после обработки поверхности, также является удовлетворительной, когда буферный раствор имеет значение pH в диапазоне 6,0-6,8.

Буферный раствор содержит по меньшей мере один тип кислоты. Тип кислоты, содержащейся в буферном растворе, конкретно не ограничен, но кислота предпочтительно является слабой кислотой, имеющий константу кислотной диссоциации (рКа) в интервале 4-8 для достижения удовлетворительных адгезионных свойств между резиновой смесью и металлическим материалом и удовлетворительную длительную прочность металлического материала. Можно сохранять подходящую длительную прочность металлического материала получаемого резинометаллического композитного изделия и дополнительно улучшить начальные адгезионные свойств и адгезионные свойства при повышенных температурах между металлическим материалом и резиновой смесью, включая в буферный раствор по меньшей мере один тип кислоты, выбранной из кислот с константой кислотной диссоциации (рКа) в интервале 4-8. Примеры слабой кислоты включают уксусную кислоту, фосфорную кислоту, фталевую кислоту, янтарную кислоту, лимонную кислоту, угольную кислоту и т.п. Уксусная кислота и фосфорная кислота являются предпочтительными среди этих примеров. Эти кислоты могут быть использованы либо каждая по отдельности, или в комбинации двух или более типов.

Натрий или калий является предпочтительными в качестве металлического компонента, содержащегося в буферном растворе. Буферный раствор предпочтительно по существу не содержит любых других металлов, переходных металлов, в частности, с точки зрения простоты коррекции pH буферного раствора и очистки отработанного буферного раствора после завершения его использования. Выражение "буферный раствор по существу не содержит переходных металлов" означает, что концентрация переходных металлов в буферном растворе менее 0,01 моль/л. Концентрация переходных металлов в буферном растворе предпочтительно равна или менее 0,005 моль/л и наиболее предпочтительно равна 0 моль/л. "Переходные металлы" представляют металлические элементы от скандия (Sc) до цинка (Zn) в 4 периоде, включают кобальт, иттрий (Y)-кадмий (Cd) в 5 периоде и лютеций (Lu)-ртуть (Hg) в 6 периоде Периодической таблицы.

Примеры буферного раствора включают буферный раствор уксусная кислота-ацетат натрия, буферный раствор дигидрофосфат натрия-динатрий гидрофосфат, буферный раствор бифталат калия-гидроксид натрия, буферный раствор гидроксид натрия-цитрат натрия, буферный раствор янтарная кислота-тетраборат натрия и т.п. Буферный раствор уксусная кислота-ацетат натрия и буферный раствор дигидрофосфат натрия-динатрий гидрофосфат являются предпочтительными среди этих примеров с точки зрения достижения подходящих начальных адгезионных свойств и подходящих адгезионных свойств при повышенных температурах между резиновой смесью и металлическим материалом конечного резинометаллического композитного изделия.

Допустимо добавить неорганическую соль, спирт или т.п. к буферному раствору при необходимости при приготовлении буферного раствора, если только такие добавки отрицательно не влияют на достижение цели настоящего изобретения.

Примеры способа приведения в контакт металлического материала с буферным раствором в процессе обработки поверхности в настоящем изобретении включают распыление буферного раствора на металлический материал и погружение металлического материала в буферный раствор. Период времени, в течение которого металлический материал выдерживают в контакте с буферным раствором (период времени будет называться далее "временем обработка поверхности"), может быть изменен соответствующим образом в зависимости от pH буферного раствора. Время обработки поверхности обычно составляет 0,5-20 секунд и предпочтительно 1-15 секунд. Необходимое время обработки поверхности обычно является коротким, когда pH буферного раствора является низким, и более продолжительным при высоком pH буферного раствора. Таким образом, легко можно регулировать время обработки поверхности, то есть точно регулировать степень обработки поверхности металлического материала, с использованием буферного раствора, имеющего высокое значение pH. Температура буферного раствора предпочтительно составляет 10-40°C и более предпочтительно 15-30°C.

Процесс крепления

"Процесс крепления" в настоящем изобретении представляет собой процесс крепления резиновой смеси к металлическому материалу, предварительно подвергнутому вышеуказанной обработке поверхности.

Примеры способа крепления резиновой смеси к металлическому материалу с обработанной поверхностью включают крепление вулканизацией резиновой смеси к металлическому материалу под давлением и при нагревании. Хотя условия вулканизации конкретно не ограничены, давление предпочтительно составляет 2-15 МПа и более предпочтительно 2-5 МПа; температура предпочтительно составляет 120-200°C и предпочтительно 130-170°C и время вулканизации предпочтительно составляет от 3 минут до 60 часов.

Другие процессы

Способ изготовления резинометаллического композитного изделия по настоящему изобретению может включать процесс промывки водой для очистки металлического материала, приведенного в контакт с буферным раствором, после процесса обработки поверхности и до процесса крепления. Включение процесса промывки позволяет смыть буферный раствор, остающийся на металлическом материале, чтобы дополнительно подавить возникновение коррозии металлического материала (в частности, коррозию плакирующего слоя). Деионизированная вода или водопроводная вода может быть использована в качестве воды для процесса промывки, но деионизированная вода является предпочтительной.

Резинометаллическое композитное изделие

Резинометаллическое композитное изделие по настоящему изобретению, изготовленное вышеуказанным способом изготовления, обладает превосходными начальными адгезионными свойствами и адгезионными свойствами при повышенных температурах между резиновой смесью и металлическим материалом.

Шина, промышленный ремень, резиновая гусеница

Слой с использованием вышеуказанного резинометаллического композитного элемента соответствующим образом используется в слое каркаса и брекерном слое шины. Кроме того, резинометаллический композитный элемент соответственно используется для борта шины и т.п. Кроме того, вышеуказанный резинометаллический композитный элемент соответственно используется в промышленных ремнях, таких как лента транспортера и резиновая гусеница. Шина, промышленные ремни и резиновая гусеница, использующие вышеуказанный резинометаллический композитный элемент, имеют удовлетворительную прочность крепления между резиновой смесью и металлическим материалом, тем самым достаточно подавляя разрушение за счет отслаивания резиновой смеси, и металлический материал имеет подходящую прочность и удовлетворительную повышенную долговечность даже при высокой нагрузке.

Примеры

Настоящее изобретение будет детально описано далее с помощью примеров.

Следует отметить, что настоящее изобретение не ограничивается этими примерами.

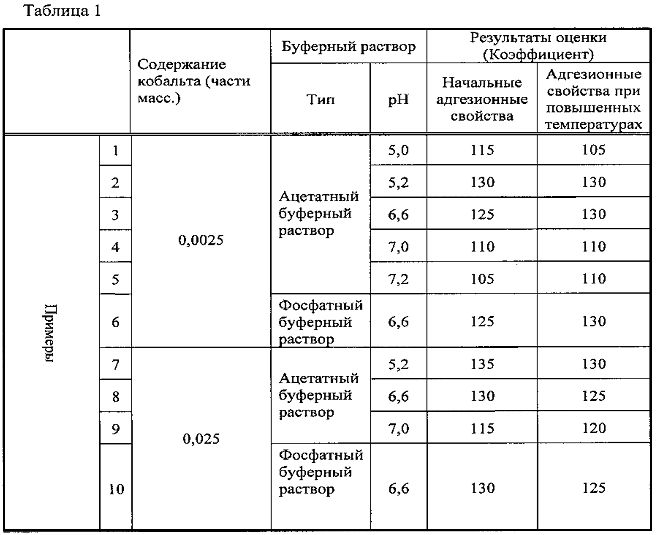

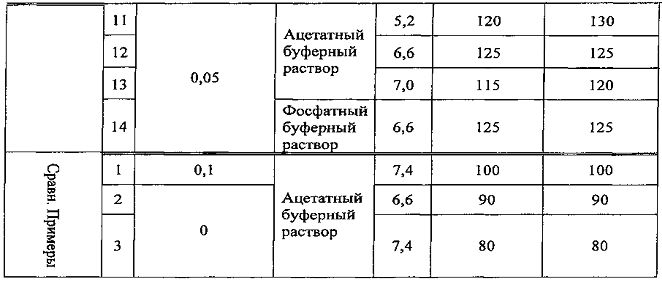

Резиновая смесь

Различные типы резиновых смесей для использования в примерах 1-14 и сравнительных примерах 1-3 готовят добавлением стеарата кобальта в количестве, соответствующем содержанию кобальта, представленному в таблице 1, к 100 мас.ч. (частей массовых) натурального каучука, 60 мас.ч. углерода HAF, 8 мас.ч. оксида цинка, 2 мас.ч. антиоксиданта ("Nocrac 6С" производства Ouchi Shinko Chemical Industrial Co, Ltd), 1 мас.ч. ускорителя вулканизации ("Nocceler DZ" производства Ouchi Shinko Chemical Industrial Co, Ltd) и 5 мас.ч. серы; смесь подвергают замесу и смешиванию, нагреву и экструзии в соответствии с обычным способом.

Металлический материал

Стальную проволоку, плакированную латунью (массовое соотношение медь/цинк в плакирующем слое = 63/37, диаметр проволоки = 0,3 мм) используют в качестве металлического материала. Стальной корд структуры 1×3 изготавливают переплетением металлической стальной проволоки.

Буферный раствор

- Буферный раствор уксусная кислота-ацетат натрия (ацетатный буферный раствор)

Пять типов буферных растворов уксусная кислота-ацетат натрия, имеющих различные значения pH, готовят растворением ацетата натрия (специальной квалификации) в деионизированной воде до концентрации 0,1 моль/л и затем добавлением к нему уксусной кислоты (специальной квалификации). Эти буферные растворы готовят таким образом, что по существу отсутствуют другие примесные ионы.

- Буферный раствор дигидрофосфат натрия-динатрий гидрофосфат (фосфатный буферный раствор)

Буферный раствор дигидрофосфат натрия-динатрий гидрофосфат (pH=6,6) готовят растворением динатрий гидрофосфата (специальной квалификации) в деионизированной воде до концентрации 0,2 моль/л; отдельно растворением дигидрофосфата натрия (специальной квалификации) в деионизированной воде до концентрации 0,2 моль/л и смешиванием двух растворов в соотношении 1:1 Этот буферный раствор готовят таким образом, что по существу отсутствуют другие примесные ионы.

Поверхностная обработка и промывание металлического материала

Стальной корд погружают в соответствующий буферный раствор при 25°C в течение 10 секунд, после этого промывают деионизированной водой в течение 10 секунд и затем сразу же сушат обдувом воздуха (25°C).

Крепление резиновой смеси к металлическому материалу и оценки

- Начальные адгезионные свойства

Образцы резинометаллического композитного изделия, состоящие из резинового листа толщиной 1 мм и стального корда, включенного в резиновый лист, полученные расположением стальных кордов с обработанной поверхностью и промытых, как описано выше, параллельно друг другу с интервалами (12,5 мм каждый) между ними; покрытием стальных кордов, расположенных таким образом, резиновой смесью так, чтобы стальные корды располагались в резиновой смеси в вертикальном направлении; и вулканизацией композита при 160°C в течение 7 минут так, чтобы резиновая смесь и стальной каркас были соединены друг с другом. Стальные корды расположены в центре в направлении толщины резинового листа, параллельно к поверхности резинового листа, с интервалами (12,5 мм каждый) друг от друга в каждом из образцов резинометаллического композитного изделия.

Затем стальные корды вытаскивают из каждого образца резинометаллического композитного изделия сразу после вулканизации в соответствии с ASTM D 2229. Оценку покрытия (0-100%), то есть долю резины, остающейся связанной со стальным кордом, определяют визуально и используют в качестве коэффициента, определяющего начальные адгезионные свойства. В частности, оценку покрытия, то есть результат, определенный таким образом, выражают значением коэффициента по отношению к соответствующему результату сравнительного примера 1, принятого за "100". Большее значение коэффициента представляет более хорошие начальные адгезионные свойства.

- Адгезионные свойства при повышенной температуре

Образцы резинометаллического композитного изделия, состоящие из резинового листа толщиной 1 мм и стального корда, включенного в резиновый лист, полученные расположением стальных кордов с обработанной поверхностью и промытых, как описано выше, параллельно друг другу с интервалами (12,5 мм каждый) между ними; покрытием стальных кордов, расположенных таким образом, резиновой смесью так, чтобы стальные корды располагались в резиновой смеси в вертикальном направлении; и вулканизацией композита при 160°C в течение 20 минут так, чтобы резиновая смесь и стальной каркас были соединены друг с другом. Стальные корды расположены в центре в направлении толщины резинового листа, параллельно к поверхности резинового листа, с интервалами (12,5 мм каждый) друг от друга в каждом из образцов резинометаллического композитного изделия.

Каждый из этих образцов резинотросового композитного изделия подвергают разрушению за счет старения в течение 30 дней в атмосфере азота при 110°C. Затем стальные корды вытягивают из образца резинотросового композитного изделия в соответствии с ASTM D 2229. Оценку покрытия (0-100%), то есть долю резины, остающейся связанной со стальным кордом, определяют визуально и используют в качестве коэффициента, определяющего адгезионные свойства при повышенных температурах. В частности, оценку покрытия, то есть результат, определенный таким образом, выражают значением коэффициента по отношению к соответствующему результату сравнительного примера 1, принятого за "100". Большее значение коэффициента представляет более хорошие адгезионные свойства при повышенных температурах.

Как видно из таблицы 1, образцы резинометаллического композитного изделия примеров 1-14, в которых используется резиновая смесь, содержащая соединение кобальта в количестве в пересчете на кобальт 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента, однозначно демонстрируют более хорошие начальные адгезионные свойства и адгезионные свойства при повышенных температурах, чем образцы резинометаллических композитных изделий сравнительных примеров 1-3, тем самым подтверждая превосходный эффект настоящего изобретения. Образец, содержащий слишком много кобальта в композиции резиновой смеси сравн. примера 1, и образцы с недостаточным содержанием кобальта в резиновой смеси сравн. примеров 2-3 однозначно демонстрируют худшие начальные адгезионные свойства и адгезионные свойства при повышенных температурах, чем образцы примеров 1-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2008 |

|

RU2465289C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1990 |

|

RU2031910C1 |

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2648113C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ И КОНВЕЙЕРНАЯ ЛЕНТА | 2013 |

|

RU2578145C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ, ЭЛЕМЕНТ ШИНЫ И ШИНА | 2008 |

|

RU2389741C2 |

| МОДИФИКАТОР РЕЗИН ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛОКОРДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2041893C1 |

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2516199C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2383565C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ СЛОЯ КАРКАСА ИЛИ БАНДАЖА И ПНЕВМАТИЧЕСКАЯ ШИНА ИЗ ЭТОЙ РЕЗИНОВОЙ СМЕСИ | 2008 |

|

RU2379318C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

Группа изобретений относится к области машиностроения, а именно к резинометаллическим композитным изделиям. Способ изготовления резинометаллического композитного изделия заключается в обработке поверхности металлического материала путем контактирования с буферным раствором и крепления резиновой смеси к металлическому материалу, подвергнутому обработке поверхности. Резиновая смесь содержит соединение кобальта в количестве в пересчете на кобальт 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента. Резинометаллическое композитное изделие изготовлено в соответствии со способом изготовления резинометаллического композитного изделия. Шина включает резинометаллическое композитное изделие. Промышленный ремень включает резинометаллическое композитное изделие. Резиновая гусеница включает резинометаллическое композитное изделие. Достигается повышение прочности изделия за счет получения резиновой смеси, имеющей подходящие начальные адгезионные свойства. 5 н. и 2 з.п. ф-лы, 1 табл.

1. Резиновая смесь, характеризующаяся тем, что она содержит соединение кобальта в количестве в пересчете на кобальт 0,0025-0,05 мас.ч. на 100 мас.ч. каучукового компонента.

2. Способ изготовления резинометаллического композитного изделия, включающий:

процесс обработки поверхности путем приведения металлического материала в контакт с буферным раствором; и процесс крепления резиновой смеси по п. 1 к металлическому материалу, подвергнутому процессу обработки поверхности.

3. Способ изготовления резинометаллического композитного изделия по п. 2, в котором pH буферного раствора составляет 5,0-7,2.

4. Способ изготовления резинометаллического композитного изделия по п. 2 или 3, в котором буферный раствор, по существу, не содержит переходных металлов.

5. Способ изготовления резинометаллического композитного изделия по п. 2 или 3, в котором буферный раствор содержит, по меньшей мере, один тип кислоты, выбранной из кислот с константой диссоциации (рКа) в интервале 4-8.

6. Способ изготовления резинометаллического композитного изделия по п. 4, в котором буферный раствор содержит, по меньшей мере, один тип кислоты, выбранной из кислот с константой диссоциации (рКа) в интервале 4-8.

7. Резинометаллическое композитное изделие, изготовленное в соответствии со способом изготовления резинометаллического композитного изделия по любому из пп. 2-6.

8. Шина, включающая резинометаллическое композитное изделие по п. 7.

9. Промышленный ремень, включающий резинометаллическое композитное изделие по п. 7.

10. Резиновая гусеница, включающая резинометаллическое композитное изделие по п. 7.

| JP 2007197673 A, 09.08.2007 | |||

| JP 2002013085 A, 18.01.2002 | |||

| JP H11189676 A, 13.07.1999 | |||

| JP 2002069404 A, 08.03.2002 | |||

| JP 2007217492 A, 30.08.2007 | |||

| JP 2005343995 A, 15.12.2005 | |||

| JP 2005353959 A, 22.12.2005 | |||

| JP 2005139361 A, 02.06.2005 | |||

| JP 2001233998 A, 28.08.2001 | |||

| ВОЛОКНО ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ КАРКАСА АВТОПОКРЫШКИ, СЛОИСТЫЙ КОРД, КАРКАС ДЛЯ АВТОПОКРЫШКИ, АВТОПОКРЫШКА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 1994 |

|

RU2145551C1 |

| РЕМЕННЫЕ ПЕРЕДАЧИ НА ОСНОВЕ ЭТИЛЕН-АЛЬФА-ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1995 |

|

RU2141979C1 |

| Гибкая армированная секция гусеничной ленты | 1984 |

|

SU1368221A1 |

| . | |||

Авторы

Даты

2016-08-27—Публикация

2013-03-22—Подача