Изобретение относится к процессам нефтепереработки, в частности, к получению экологически чистого ракетного топлива.

На экологические свойства нефтяных топлив, в том числе жидких ракетных и реактивных, основное влияние оказывают содержание серы и полициклических ароматических углеводородов (ПАУ). На технические характеристики ракетных топлив оказывает влияние содержание непредельных углеводородов и смол.

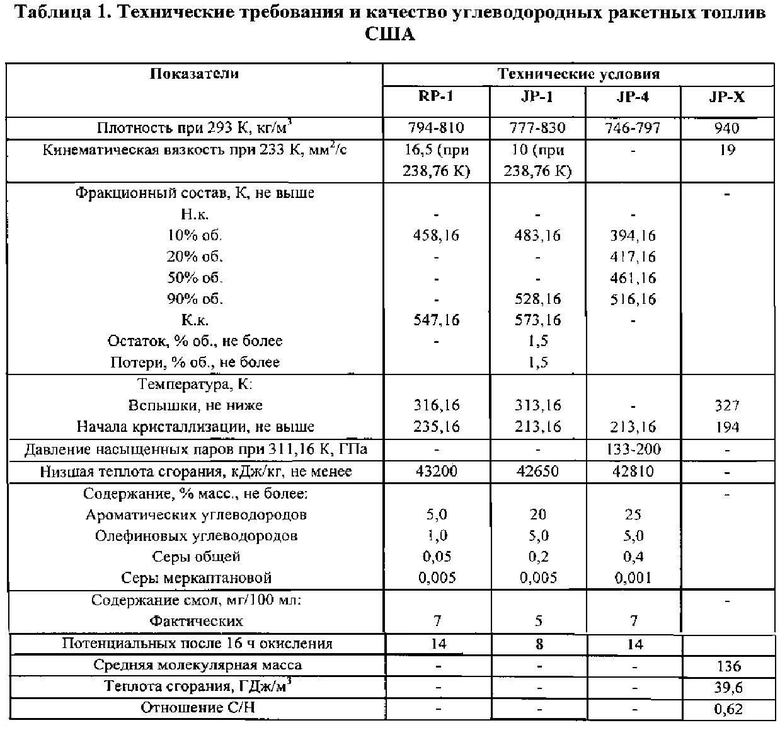

В качестве возможных аналогов в таблице 1 приведены спецификации на ракетное топливо США.

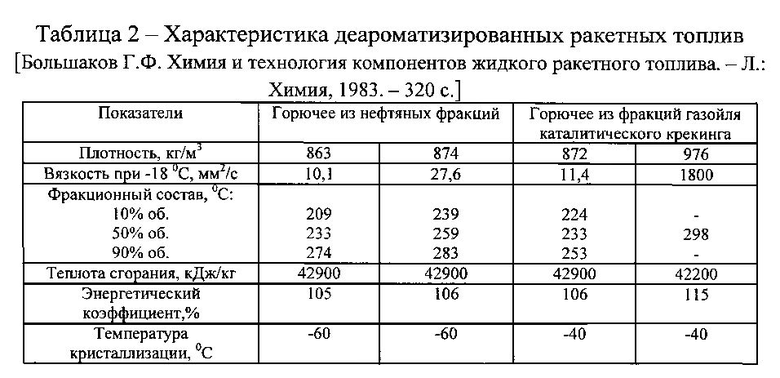

В качестве возможных прототипов в таблице 2 приведены характеристики деароматизированных топлив из первичных и вторичных продуктов нефтяного происхождения (керосиновые фракции).

Недостатком вышеприведенных примеров является отсутствие широкой сырьевой базы для производства экологически чистых ракетных топлив.

При создании изобретения ставилась задача получения экологически чистого жидкого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических углеводородов из доступной сырьевой базы.

Вышеуказанная задача решается способом получения экологически чистого ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга деасфальтизата, получаемого в процессе деасфальтизации бензином остатков сернистых и высокосернистых нефтей, в котором, согласно изобретению, деасфальтизат от процесса деасфальтизации бензином остатка сернистых и высокосернистых нефтей подвергают двухступенчатому гидрокрекингу, при этом на первой ступени используют реактор высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с последующей ректификацией гидрогенизата и выделением широкой фракции 180-350°C, на второй ступени из выделенной широкой фракции (180-350°C) путем ректификации выделяют более узкую фракцию 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) и ректификации с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C.

Предлагаемый способ за счет применения двухступенчатого гидрокрекинга деасфальтизата процесса деасфальтизации нефтяных остатков бензином позволяет получить новый технический результат - экологически чистое жидкое ракетное топливо на базе доступного нефтяного сырья.

Сущность предлагаемого способа иллюстрируется следующим примером.

На первом этапе из тяжелой сернистой нефти путем атмосферной и вакуумной ректификации на стандартном аппарате АРН-2 в лабораторных условиях по ГОСТ был получен 47%-ный высококипящий остаток (гудрон).

На втором этапе полученный 47%-ный высококипящий остаток был подвергнут деасфальтизации прямогонной бензиновой фракцией с интервалом кипения НК-62°C. Деасфальтизацию проводили по способу Гольде путем выделения осадка асфальто-смолистых веществ отстаиванием при атмосферном давлении и последующей отмывкой осадка в аппарате Соксклета. Из собранного в нижней колбе аппарата Соксклета раствора деасфальтизата в растворителе (прямогонной бензиновой фракции с интервалом кипения НК-62°C) отгоняли растворитель однократной перегонкой в колбе при атмосферном давлении. Остатки растворителя удаляли путем выдерживания деасфальтизата в нагревательном лабораторном шкафу в открытой таре при атмосферном давлении и температуре на 20°C выше верхней температуры кипения растворителя до постоянной массы деасфальтизата.

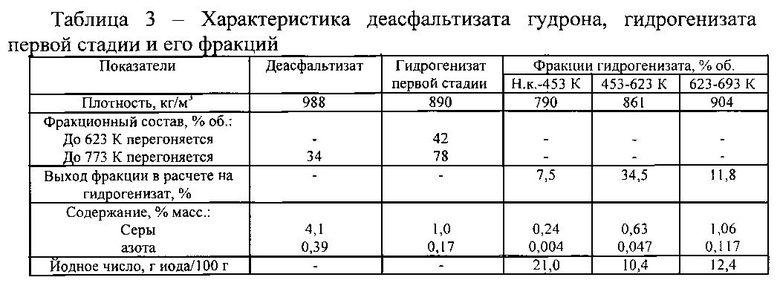

На третьем этапе в лабораторных условиях на пилотной установке высокого давления с восходящим потоком газосырьевой смеси с неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) проводили первую стадию гидрокрекинга полученного на втором этапе деасфальтизата 47%-ного остатка тяжелой сернистой нефти. Показатели качества деасфальтизата и гидрогенизата первой стадии гидрокрекинга представлены в таблице 3.

На четвертом этапе полученный продукт гидрокрекинга был подвергнут атмосферной и вакуумной ректификации на стандартном аппарате АРН-2 в лабораторных условиях по ГОСТ с получением фракций с интервалами кипения H.K.-180°C, 180-350°C и 350-420°C. Характеристики полученных фракций гидрогенизата первой стадии гидрокрекинга представлены в таблице 3.

На пятом этапе из фракции 180-350°C путем ректификации на аппарате АРН-2 по ГОСТ выделили более узкую фракцию 180-290°C, которая является сырьем для второй стадии гидрокрекинга.

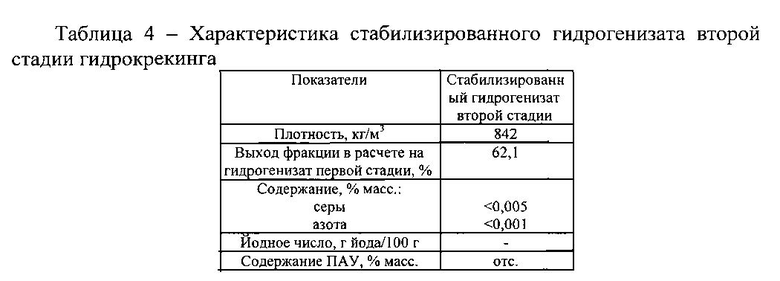

На шестом этапе полученную фракцию 180-290°C подвергли повторному гидрокрекингу (вторая стадия) в лабораторных условиях на пилотной установке высокого давления с восходящим потоком газосырьевой смеси с неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с). Полученный на второй стадии гидрогенизат подвергли ректификации в стабилизационной колонне с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C. Показатели качества стабилизированного гидрогенизата второй стадии гидрокрекинга представлены в таблице 4.

Параметры качества получаемого экологически чистого жидкого ракетного топлива регулируются путем изменения фракционного состава стабилизированного гидрогенизата второй стадии гидрокрекинга. Контроль содержания ПАУ проводится методом жидкостной хроматографии со спектрофотометрическим детектором по поглощению в ультрафиолетовой и видимой областях электромагнитного спектра.

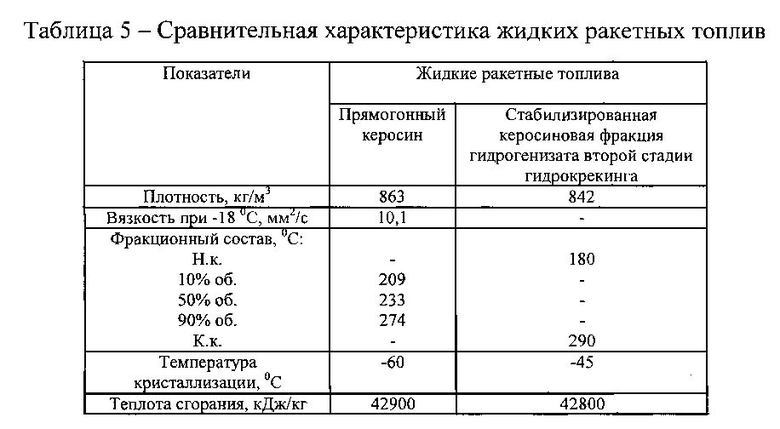

В таблице 5 приведены результаты сравнения характеристик деароматизированного прямогонного и полученного в результате двухстадийного гидрокрекинга бензинового деасфальтизата жидкого ракетного топлива.

Таким образом, при создании данного изобретения решена задача получения экологически чистого жидкого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических соединений из доступного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ЖИДКОГО РАКЕТНОГО ТОПЛИВА | 2014 |

|

RU2577327C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО КЕРОСИНА | 2008 |

|

RU2352614C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ВАКУУМНОГО ДИСТИЛЛАТА | 2016 |

|

RU2612133C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2298578C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

Изобретение относится к способу получения ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга бензинового деасфальтизата остатков сернистых и высокосернистых нефтей. Согласно способу деасфальтизат подвергают двухступенчатому гидрокрекингу в реакторах высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с промежуточной ректификацией гидрогенизата первой стадии при температуре 180-350°C и последующим выделением целевой фракции при температуре 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе при тех же условиях с последующей стабилизацией целевой фракции 180-290°C гидрогенизата в ректификационной колонне. Изобретение обеспечивает получение экологически чистого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических углеводородов из доступной сырьевой базы. 5 табл.

Способ получения экологически чистого ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга деасфальтизата, получаемого в процессе деасфальтизации бензином остатков сернистых и высокосернистых нефтей, отличающийся тем, что деасфальтизат от процесса деасфальтизации бензином остатка сернистых и высокосернистых нефтей подвергают двухступенчатому гидрокрекингу, при этом на первой ступени используют реактор высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с последующей ректификацией гидрогенизата и выделением широкой фракции 180-350°C, на второй ступени из выделенной широкой фракции (180-350°C) путем ректификации выделяют более узкую фракцию 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) и ректификации с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C.

| WO 2012158251 A3, 17.01.2013 | |||

| US 3592757 A, 13.07.1971 | |||

| EP 0755995 A1, 29.01.1997 | |||

| Способ получения малосернистогокотельного топлива | 1972 |

|

SU509245A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ТОПЛИВА ДЛЯ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ), НЕФТЯНОЕ ТОПЛИВО ДЛЯ ГАЗОВОЙ ТУРБИНЫ И СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2203926C2 |

Авторы

Даты

2016-03-20—Публикация

2014-09-18—Подача