Изобретение относится к специальной электрометаллургии, конкретно к производству слитков нержавеющих титансодержащих марок стали методом ЭШП, и может быть использовано для получения титансодержащих высоколегированных коррозионно-стойких марок стали методом электрошлакового переплава.

Известен электрод для ЭШП титансодержащих коррозионно-стойких марок стали, содержащий титан в количестве, равном его содержанию в готовом металле, при переплаве которого, для сохранения нормированного содержания титана в готовом металле, переплав производится на флюсе, содержащем ТiO2, или в защитной атмосфере аргона или в процессе переплава производится раскисление флюса порошками раскислителей через дозатор. [1]

Недостатками расходуемого электрода являются необходимость дополнительного оборудования для переплава, неравномерное по высоте и сечению слитка и негарантированное содержание титана.

В качестве прототипа принят расходуемый электрод для ЭШП коррозионно-стойких титансодержащих марок стали, содержащий в своем составе титан ближе к верхнему пределу или выше его на 0,15%, для переплава которого в качестве рабочего флюса используется флюс АНФ-6 с 1% титановой губки, и дополнительно в процессе переплава производится раскисление флюса порошком алюминия в количестве 0,5 кг/т. [2, 3]

Недостатками применения данного электрода для ЭШП являются необходимость дополнительного оборудования при переплаве, опасность перехода алюминия в металл, что повышает хрупкость и снижает стойкость металла против коррозии, негарантированное и неравномерное содержание титана по высоте и сечению слитка, что не обеспечивает надежное качество металла.

Задачей изобретения является получение расходуемого электрода, обеспечивающего получение качественного металла с гарантированным содержанием титана и равномерным его распределением по объему слитка ЭШП.

Сущность изобретения состоит в том, что расходуемый электрод содержит титан выше требуемого в готовой стали на величину его угара при переплаве, определяемого по формуле

ΔTi=37Tiг+35·Tiг D2/(63+35D2),

где ΔTi - средний угар титана, %,

Tiг - содержание титана в готовом металле, %,

D - диаметр кристаллизатора, м,

при этом соотношение содержания титана к алюминию должно быть в пределах 6,0-9,0.

Известно, что в процессе переплава титан частично окисляется, переходя во флюс. Угар титана зависит от многих факторов.

В исследованиях, проведенных на Златоустовском электрометаллургическом заводе, рассмотрена зависимость угара титана от соотношения содержания титана и алюминия в электроде, от его содержания в готовом металле и от площади контакта жидкого флюса с газовой фазой (от площади зазора между кристаллизатором и расходуемым электродом) в процессе переплава.

Получена зависимость угара титана от соотношения титана к алюминию в исходном металле (электроде) при одинаковом содержании титана в металле электрода. Опытные данные для электрода кр.445 мм при переплаве в кристаллизаторе кр.630 мм приведены в таблице 1.

При соотношении Ti/Аl в металле электрода более 9,0 угар титана значительно увеличивается.

При соотношении Ti/Аl менее 6,0 увеличивается расход алюминия, а угар титана уменьшается незначительно.

Соотношение Ti/Аl от 6,0 до 9,0 является оптимальным

По результатам исследований, полученных при проведении опытных плавок ЭШП в кристаллизаторы различного профилеразмера, но с одинаковым коэффициентом заполнения кристаллизатора (отношение площади сечения электрода и кристаллизатора, таблица 2), на флюсе АНФ-6 и с соотношением титана к алюминию 6,0-9,0, получена эмпирическая формула зависимости угара титана от его содержания в готовом металле и от диаметра кристаллизатора.

ΔTi=37Tiг+35·Tiг D2/(63+35D2),

где ΔTi - средний угар титана, %,

Tiг - содержание титана в готовом металле, %,

D - диаметр кристаллизатора, м.

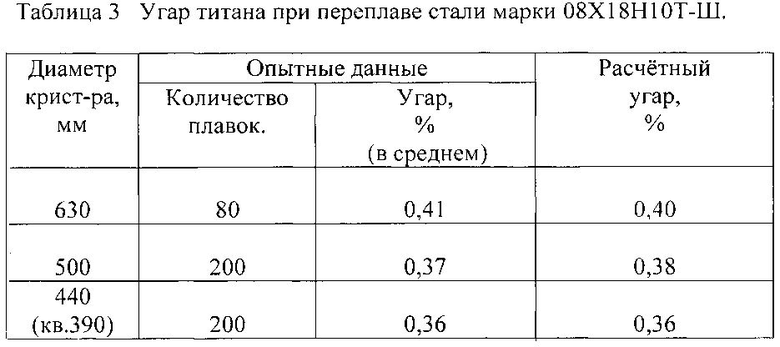

Рассчитан средний угар титана при переплаве стали марки 08Х18Н10Т на электрошлаковой печи в кристаллизаторах кр.630, кр.500, кв.390 (ему соответствует круглый кристаллизатор кр.440 мм).

Опытные и расчетные данные по угару титана в процессе переплава стали марки 08Х18Н10Т-Ш приведены в таблице 3.

Для расчета пределов содержания титана в исходном металле принимаем требования нижнего предела для металла ЭШП на 0,1% больше, а верхнего - на 0,1% меньше для гарантированного попадания в нормированные пределы, т.к. угар титана считался средний.

Результаты расчетов приведены в таблице 4.

Расчетные данные хорошо согласуются с требованиями, полученными из практики работы на Златоустовском электрометаллургическом заводе.

При содержании титана в исходном металле (электроде) выше расчетного в слитках ЭШП оно будет выше верхнего предела его нормированного содержания.

При содержании титана в исходном металле ниже расчетного в слитках ЭШП оно будет ниже нижнего предела его нормированного содержания.

По расчетным данным выплавлено по 10 плавок исходного металла каждой марки стали, которые были переплавлены на ЭШП. Содержание титана на всех плавках соответствует требованиям для готового металла и одинаково по высоте и сечению слитков (таблица 5).

Использование предлагаемого расходуемого электрода для ЭШП позволяет получить качественный металл с гарантированным содержанием титана и с равномерным его распределением по объему слитка.

Источники информации

1. А.Г. Глебов, Е.И. Мошкевич. Электрошлаковый переплав. - М.: Металлургия, стр. 246, 247.

2. С.А. Лейбензон, А.Ф. Трегубенко. Производство стали методом электрошлакового переплава. Металлургиздат, 1962, гл. 13.

3. Сборник технологических инструкций по электрошлаковому и вакуумно-дуговому переплаву. Завод Днепроспецсталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ВЫПЛАВКИ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2022 |

|

RU2796483C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПРОИЗВОДСТВА СТАЛИ МАРКИ ЧС82-Ш | 2014 |

|

RU2571021C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

Изобретение относится к области металлургии и может быть использовано для производства титансодержащих коррозионно-стойких марок стали методом электрошлакового переплава. В способе осуществляют электрошлаковый переплав расходуемого электрода в кристаллизаторе с соотношением содержания титана к алюминию в электроде в пределах 6,0-9,0, при этом содержание титана в электроде превышает требуемое содержание титана в готовой стали на величину его угара при переплаве, который определяют по зависимости: ΔTi=37Tiг+35·Tiг D2/(63+35D2), где ΔTi - средний угар титана, полученный при проведении плавок в кристаллизаторы различного профилеразмера с одинаковым коэффициентом заполнения, %; Tiг - содержание титана в готовом металле, %; D - диаметр кристаллизатора, м. Изобретение позволяет получить качественный металл с гарантированным содержанием титана и с равномерным его распределением по объёму выплавляемого слитка. 5 табл.

Способ производства титансодержащей коррозионно-стойкой стали электрошлаковым переплавом расходуемого электрода в кристаллизаторе, отличающийся тем, что осуществляют переплав расходуемого электрода с соотношением содержания титана к алюминию в нем в пределах 6,0-9,0, при этом содержание титана в электроде превышает требуемое содержание титана в готовой стали на величину его угара при переплаве, который определяют по зависимости: ΔTi=37Tiг+35·Tiг D2/(63+35D2),

где ΔTi - средний угар титана, полученный при проведении плавок в кристаллизаторы различного профилеразмера с одинаковым коэффициентом заполнения, %;

Tiг - содержание титана в готовом металле, %;

D - диаметр кристаллизатора, м.

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2515411C1 |

| US 5311655 A, 17.05.1994. | |||

Авторы

Даты

2016-03-27—Публикация

2014-08-26—Подача