Настоящее изобретение относится к области специальной электрометаллургии, в частности к конструкции расходуемого электрода, применяемого при электрошлаковом переплаве шихты, содержащей соединения титана, для получения высокотитанового ферросплава.

Воздействие электрической дуги на материал основательно изучается учеными стран мира последние 60 лет. Трудами школы Е.О.Патона электросварка как метод скрепления различных токопроводящих материалов с помощью электрической дуги изучена глубоко и получила широкое промышленное применение. Одним из ответвлений электродугового плавления металлов и сплавов является электрошлаковый переплав, который своей основной целью ставит рафинирование основного плавящегося материала от вредных примесей под слоем образующегося шлака. Передача материалу при плавлении высоких уровней энергии, с одной стороны, ускоряет идущие при этом процессы восстановления и массопереноса, а с другой стороны - требует жесткого контроля и управления режимами плавления материала для снижения уровня угара основного компонента плавления. Поэтому поиск оптимальных режимов ведения электрошлакового плавления, совершенствование конструктивных элементов электрошлаковых установок, изучение влияния исследуемых параметров процесса на уровень физико-технологических свойств получаемого продукта в каждом конкретном электрошлаковом переплаве конкретного материала является решающим фактором, существенно обеспечивающим его промышленную применимость и экономическую привлекательность.

Высокая потребность машиностроения в сравнительно дешевом конструкционном материале, каким является легированная сталь, сосредоточила поиск учеными новых методов получения таких легирующих компонентов, как ферротитан, получение которых традиционными методами из-за дороговизны и дефицитности исходного сырья для Украины нерентабельно. Привлекательность технологий электродугового плавления, таких как электрошлаковое плавление (ЭШП), позволила исследователям использовать достоинства ЭШП (высокую концентрацию тепловой энергии электродуги в сравнительно небольшом объеме материала, дешевизну, простоту и промышленную разработанность оборудования для ЭШП) - для получения требуемых легирующих компонентов с последующим применением их в производстве специальных видов сталей.

Из уровня техники известен патент RU №2030467, С1, публ. 01.03.1995 на «Способ электрошлакового переплава металла», согласно которому слитки металла производятся электрошлаковым плавлением полых расходуемых электродов с соотношением их наружного диаметра к внутреннему, равным 1,3-4,0, при котором подъем порции шлака внутрь полости расходуемого электрода происходит за счет создания в этой полости давления ниже атмосферного на величину ΔР=(0,3-1,3)ρ g D, где ρ - плотность образующегося при плавлении шлака, кг/м3, g - ускорение свободного падения, м/с2, D - диаметр полости электрода, м. В соответствии с сутью данного изобретения полый расходуемый электрод в виде отработавших свой ресурс, например, стальных толстостенных (с толщиной стенки равной от 30% величины их внутреннего диаметра до 400% этой величины) труб плавится под слоем образующегося шлака. При этом задачей данного изобретения является проведение процесса плавки без дополнительного подъема мощности электрической дуги. Решение задачи осуществляется подведением требуемой дополнительной тепловой энергии к расходуемому электроду путем контролируемого поднятия уровня шлака внутрь полости трубы за счет снижения давления в этой полости. Указанное действие (существенное снижение давления внутри трубы) с точки зрения термодинамического обеспечения хода процесса требуется только тогда, когда толщина стенки трубы (расходуемого полого электрода) становится выше 100% ее внутреннего диаметра.

К недостаткам данного изобретения следует отнести то, что в нем переплав в слитки ведется только расходуемых электродов в виде труб, то есть - имеющих внутреннюю полость. Кроме того, для обеспечения хода электрошлакового переплава (создание разрежения внутри расходуемого электрода) требуются дополнительные конструктивные элементы установки электрошлакового переплава - электрокомпрессор и клапанное устройство, которые увеличивают абсолютную стоимость килограмма получаемого слитка такого металла как за счет стоимости самих дополнительных устройств, так и за счет повышения потребления внешней электроэнергии на их работу.

Из уровня техники известен «Способ электрошлакового переплава» по Авторскому свидетельству СССР №904332, А1, поданному 25.06.1980, публ. 20.01.2000, согласно которому плавление металла из расходуемого электрода проводят в водоохлаждаемом кристаллизаторе путем подачи на расходуемый электрод кроме рабочего тока также импульсного разрядного тока с напряжением 20-50 кВ. При этом для повышения эффективности обработки и повышения качества переплавляемого металла плавление ведут попеременно подаваемыми чередующимися круто возрастающими полого спадающими и полого возрастающими круто спадающими импульсами разрядного тока с максимальной амплитудой тока в импульсе 5-50 кА и частотой импульсов 0,5-500 Гц с отношением времени крутого возрастания (убывания) импульса к общему времени разряда его 1/20-1/10.

Главным недостатком этого изобретения является необходимость использования специального мощного генератора импульсного разрядного тока, который должен подаваться на расходуемый плавящийся электрод одновременно с рабочим током электрической дуги. При этом подача импульсного тока должна осуществляться по сложным, чередующимся во времени и величинам режимам (законам) с «плавающими» абсолютными значениями силы и напряжения, что существенно повышает стоимость килограмма переплавляемого металла по данному изобретению.

Из уровня техники известно Авторское свидетельство СССР №1037435, А, публ. 23.08.1983, Бюл. 31 на «Способ упрочнения расходуемого электрода», согласно которому расходуемый электрод, например, диаметром 16 мм из шихты, содержащей 20 мас.% лигатуры Al-V, 20 мас.% стружки титанового сплава ВТ 1-0, остальное титановая губка ТГ-100, подвергался прессованию отдельными порциями при давлении 18 т, а затем подвергался упрочнению путем пропускания импульсов тока, например, от зарядной батареи, на участках с повышенным сопротивлением.

К недостаткам данного изобретения следует отнести сложность технологии получения расходуемого электрода, дороговизну получаемого изделия, поскольку используемая технология требует дополнительного электрически мощного оборудования, проведения повторных упрочняющих обработок импульсным током отдельных участков электрода до достижения у них (участков) требуемого для последующего переплава низкого сопротивления. Кроме того, получаемый состав расходуемого электрода имеет низкое содержание титана из-за использования в качестве шихтовых материалов алюминиево-ванадиевой лигатуры и значительного количества титановой губки.

Также из уровня техники известна заявка РФ №2002117454, А, публ. 20.03.2004 на «Способ получения сплавов», согласно варианту которого исходный материал, например, в виде стружки и мелкодисперсного лома титана марок ВТ 1-0 (ВТ 1-00) в количестве 70 мас.% от общей массы ферротитана марки Фти70 помещают в корпус контейнера под крышку из листового стального проката марки 08КП, вес которых равен 30 мас.% общей массы ферротитана указанной марки, прокаливают указанную массу исходных компонентов, прессуют и плавят.

В связи с тем что используемые в качестве исходного материала отходы чистого титана (в виде лома и стружки) имеют высокое сродство к кислороду, сырье для получения высокотитанового ферросплава существенно окислено с поверхности, а прокаливание перед плавлением обеспечивает удаление влаги только до 85 мас.%. В процессе подготовки титанового сырья к плавлению требуется введение дополнительной операции по завальцовыванию стенок контейнера с прессованными отходами титанового производства и соответственно использование специального прессового оборудования для осуществления данной дополнительной операции. Кроме того, из-за использования в качестве исходного сырья отходов титанового производства стоимость единицы веса получаемого ферротитана существенно возрастает, а форма сырья (стружка и лом) при производстве большого количества слитков ферротитана требует наличия крупного производства титана в непосредственной близости от производства высокотитанового ферросплава.

Из уровня техники известен патент США №27532626 А, публ. 03.07.1956 на «Способ уплотнения и спекания расходуемых электродов из отходов производства титана», в соответствии с которым расходуемый электрод для электродугового переплава получают из отходов производства титана, например, из смеси дробленой титановой губки, металлического титанового лома, прутков, обрезков листа, с или без дополнительных легирующих элементов, которую уплотняют в титановой оплетке или в стальной трубе. Полученную заготовку незначительно вакуумируют, закрывают стальную трубу с титановым наполнителем пробками, которые приваривают к концам стальной трубы, и формуют в требуемое сечение: круг, квадрат, прямоугольник или многоугольник, например, ковкой или прокаткой и нагревают до температур 926-1065°С для уплотнения и спекания отходов производства титана в стальной трубе в единую сборку в виде расходуемого электрода. Высокотитановый ферросплав с содержанием титана 40-80 мас.% и до 0,55 мас.% углерода получают из изготовленного по вышеизложенной технологии расходуемого электрода плавлением в электродуговых установках в водоохлаждаемом кристаллизаторе при атмосфере аргона, неона или гелия.

В связи с тем что в качестве исходного сырья для изготовления расходуемого электрода используются отходы производства титана (прутки, обрезки проката и дробленая титановая губка), стоимость исходного наполнителя существенно высока. Расход электроэнергии на передел электрода с титановой губкой из-за высокой ее температуры плавления повышен по сравнению с требуемой энергией на плавление титана. Технология изготовления расходуемого электрода сложна и требует выполнения дополнительных операций по вакуумированию заготовки, завариванию пробок в трубе с наполнителем, спеканию наполнителя в единую сборку, то есть дополнительного расхода электроэнергии и использования вакуумной техники. Таким образом, стоимость 1 кг получаемого ферротитана существенно высока.

Наиболее близким из уровня техники является патент RU 2013457 C1, C22B 9/18, 30.05.1994) [1], в котором расходуемый электрод, используемый для получения высокотитанового сплава электрошлаковым переплавом, содержит в качестве наполнителя предварительно уплотненный титансодержащий материал, заключенный в стальную оболочку.

В основу заявленного изобретения поставлена задача создания расходуемого электрода для получения высокотитанового ферросплава электрошлаковым плавлением, снижение себестоимости единицы веса продукта, упрощение технологии изготовления расходуемого электрода, устранение возможности загрязнения кислородом воздуха ферросплава при плавлении расходуемого электрода путем совершенствования технологии его изготовления.

Поставленная задача решается тем, что расходуемый электрод для получения высокотитанового ферросплава электрошлаковым плавлением, содержащий в качестве наполнителя предварительно уплотненный титансодержащий материал, заключенный в стальную оболочку с поперечным сечением в виде круга, прямоугольника или многоугольника, как титансодержащий материал наполнителя используется смесь продукта плавления ильменита в электропечи, восстановителя и связующего, а отношение площади поперечного сечения стальной оболочки к площади поперечного сечения наполнителя в расходуемом электроде составляет не более 0,024, при этом плотность упаковки смеси наполнителя в стальной оболочке составляет не менее 2,7 т/м3.

Другая задача данного изобретения решается тем, что уплотнение смеси наполнителя расходуемого электрода осуществляют прессованием.

Еще одна задача изобретения решается тем, что продукт плавления ильменита в электропечи содержит не менее 79,5 мас.% оксида титана, а как восстановитель используется алюминиевый порошок.

Одним из вариантов решения поставленной задачи изобретения является то, что количество связующего материала в наполнителе содержится не более 6 мас.% от массы смеси.

Используемые в промышленности технологии получения ферротитана описаны в уровне техники и имеют ряд существенных недостатков, которые делают их не перспективными для цели получения дешевого продукта в массовом производстве. Например, магнийтермическая технология требует большого расхода электроэнергии; технология переработки отходов производства титановых изделий (прокатного листа, прутков различного диаметра, слитков титана) сложна, нуждается в ряде дополнительных энергоемких операций, специальном оборудовании, развитой промышленной базе получения и передела титана и, следовательно, также экономически мало привлекательна. Наиболее перспективна технология электрошлакового переплава титансодержащего сырья, при этом для ее (технологии ЭШП) востребованности необходимо использовать относительно дешевое, недефицитное сырье и простые подготовительные операции получения готового высокотитанового ферросплава.

В качестве исходного сырья, которое может быть эффективно использовано в последующем переделе, применяется шлак, содержащий до 80-95 мас.% TiO2, который получается на 1 стадии технологии передела ильменита в ферротитан, описанной в патенте Украины №59720 А, публ. 15.09.2003 г. Шлак с высоким содержанием ТО2 дробят, смешивают с алюминиевым порошком и связывающим агентом, усредняя смесь по составу. Полученную смесь загружают в стальную оболочку требуемого поперечного сечения и уплотняют до образования устойчивого контакта между частицами, получая расходуемый электрод. В тигель печи помещают защитный флюс, погружают в него расходуемый электрод до достижения контакта с подом и подают электрический ток для образования электрической дуги между расходуемым электродом и подом печи. Образовавшаяся электрическая дуга оплавляет нижний торец расходуемого электрода, и расплавленный ферротитан стекает на под печи до полного расплавления расходуемого электрода. Полученный в результате электрошлакового плавления ферротитан сливают в изложницу и после его остывания освобождают от шлака.

Процесс изготовления расходуемого электрода и образования ферротитана при электрошлаковом переплаве будет рассмотрен далее с приведением иллюстраций на Фиг.1-3 данного изобретения.

Фиг.1 - общий вид расходуемого электрода для получения высокотитанового ферросплава электрошлаковым плавлением.

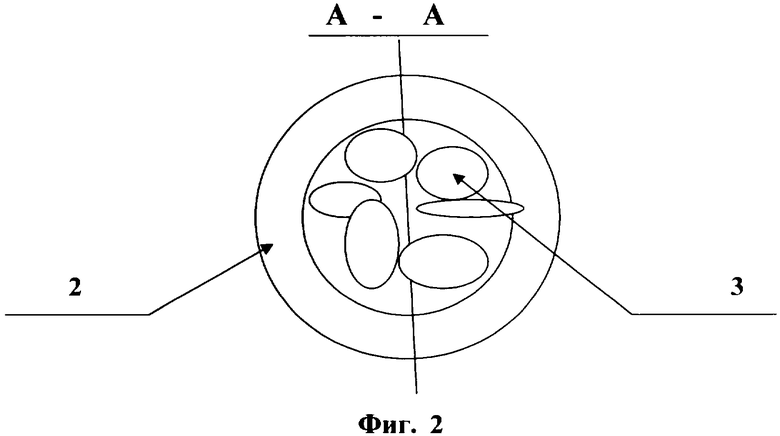

Фиг.2 - разрез по А-А конструкции расходуемого электрода, представленного на Фиг.1.

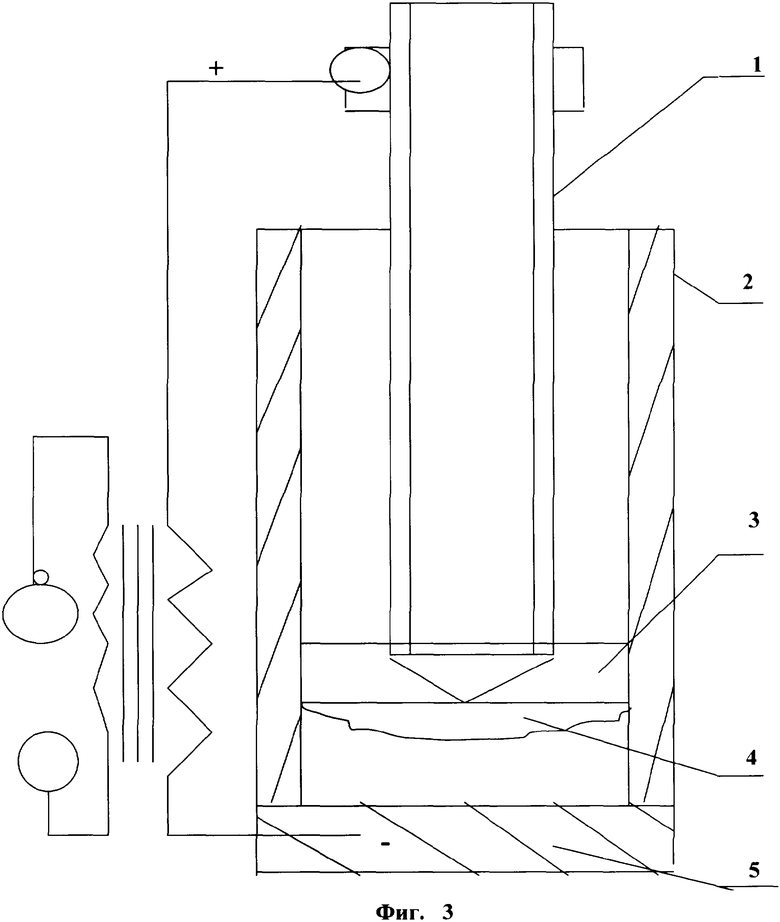

Фиг.3 - плавление расходуемого электрода в тигле печи ЭШП с образованием слоя расплавленного высокотитанового ферросплава.

Исходный материал, служащий наполнителем расходуемого электрода для ЭШП в ферротитан, готовят по следующей технологии. На первой стадии технологии получают титановый шлак с высоким содержанием оксида титана и минимальным содержанием оксидов железа. В электропечи расплавляют чугунный или стальной лом. После расплавления лома из печи удаляют образовавшийся в результате плавки шлак и на поверхность жидкой металлической ванны отдельными порциями загружают смесь, состоящую из ильменитовой руды и углеродсодержащего восстановителя (например, графитового боя). Для ошлакования содержащейся в ильменитовой руде пустой породы в состав смеси добавляют известь. В процессе расплавления смеси происходит восстановление содержащихся в руде оксидов железа. Восстановленное железо переходит в металлический расплав, что приводит к повышению концентрации оксида титана в образовавшемся шлаке.

В соответствии с теоретическими реакциями восстановления железа из его оксидов, которые содержатся в исходном материале, расчетным путем выбирают вес компонентов шихты и ее общее количество. Ильменитовая руда содержит, в мас.%: 60,00 TiO2; 31,70 Fe2O3; 1,10 Al2О3; 2,84 SiO2; 2,34 S; 0,28 P; 0,43 V2O5; 0,56 MnO. Степень восстановления железа из его оксида составляет 80-85%. Обогащенный оксидом титана шлак, с содержанием не менее 78 мас.% TiO2, после завершения восстановительного периода плавления смеси сливают в изложницы. Полученный шлак содержит в оптимально составе: 79,5 мас.% TiO2, 7,8 мас.% Fe2O3, остальное - примеси оксидов алюминия, кремния, ванадия марганца, а также сера и фосфор.

Смесь, используемая в качестве наполнителя расходуемого электрода, готовится из дробленного до крупности не более 800 мкм шлака с высоким содержанием TiO2, алюминиевого порошка крупностью не менее 800 мкм и с содержанием алюминия до 85 мас.% и связывающего агента. Алюминиевый порошок является восстановителем оксидов титана и железа, поэтому содержание его в наполнителе соответствует расчетному теоретическому содержанию для восстановления указанных оксидов по известным теоретическим реакциям восстановления расходуемых веществ. Количество связующего агента не должно превышать 3-6 мас.% в смеси.

Готовый наполнитель загружается в стальную оболочку, например в виде цилиндра, образуя расходуемый электрод 1 для ЭШП, как показано на Фиг.1. Позиция 2 указанного чертежа является стальной оболочкой, позицией 3 обозначен наполнитель расходуемого электрода 1. Вид А-А Фиг.2 представляет собой круглое сечение расходуемого электрода, где номера позиций соответствуют аналогичным номерам вышеуказанных элементов конструкции расходуемого электрода.

В процессе определения технологических характеристик расходуемого электрода были проведены многочисленные эксперименты, в результате которых установлено, что оптимальное отношение площади стальной оболочки к площади наполнителя должно быть не более 0,024.

Данные экспериментов также определили оптимальное значение плотности упаковки смеси наполнителя в стальной оболочке, которое должно составлять не менее 2,7 т/м3.

Плавление расходуемого электрода осуществлялось следующим образом. Получение высокотитанового ферросплава проводили в лабораторной электропечи постоянного тока с основной футеровкой со следующими техническими характеристиками:

1. Вместимость лабораторной дуговой печи постоянного тока, кг - 20;

2. Номинальная величина тока, А - 800-850;

3. Номинальное напряжение, В - 35-40.

На под плавильного тигля 2 лабораторной электропечи постоянного тока, представленной на Фиг.3, загружают защитный флюс 3 состава 50 мас.% оксида алюминия и 50 мас.% оксида кальция. Расходуемый электрод 1 опускают через защитный флюс 3 на под печи 5 до контакта его с подом печи 5. Через расходуемый электрод 1 и под печи 5 пропускают электрический ток с образованием электрической дуги между ними. Параметры процесса - величина тока и напряжение - контролируются с помощью автоматического регулятора. В указанном автоматическом регуляторе дросселем снимается напряжение с «низкой стороны трансформатора» (входное напряжение), которое является пропорциональным силе тока и напряжению дуги (выходное напряжение). Индуцируемый в дросселе ток подается на усилитель. При равенстве напряжения, снимаемого с «низкой стороны трансформатора», заданному усилителем напряжению, механизм перемещения расходуемого электрода не «срабатывает». В случае различия значений указанных выше напряжений получаемый ток усиливается и подается на исполнительный механизм для подъема или опускания расходуемого электрода.

В результате выделения тепла в флюсе 3, при прохождении через него электрического тока, а также выделяющегося тепла экзотермических реакций восстановления компонентов наполнителя происходит расплавление флюса и погруженного в него торца расходуемого электрода 1.

В процессе плавления расходуемого электрода 1 - восстановленные и расплавленные титан и железо, проходя через слой расплавленного флюса и образующегося вторичного шлака, скапливаются на поду тигля 2, образуя расплав высокотитанового ферросплава 4. Плавление расходуемого электрода 1 производится до полного перехода его компонентов в расплав ферротитана 4. После расплавления расходуемого электрода 1 печь отключают, а расплав ферросплава 4 и жидкий шлак 3 сливают в изложницу, где при остывании происходит кристаллизация ферросплава 4. После полного остывания расплава в изложнице проводят разделение слитка феротитана и шлака. При необходимости слитки ферротитана расплавляются в индукционной печи для усреднения получаемого продукта по химическому составу. Конечный продукт - ферротитан по своему химическому составу содержит, мас.%: 68,00-78,70 титана, 19,30-30,00 железа, до 1,98 примесей, содержащих 0,50 алюминия, 0,18 кремния, 0,85 марганца, 0,42 ванадия и 0,03 серы.

Для подтверждения промышленной применимости заявленного изобретения был проведен ряд опытных электрошлаковых плавок расходуемого электрода заявленной конструкции, по 3 на каждый режим с целью усреднения полученных результатов. Данные технических характеристик получения высокотитанового ферросплава и сравнительного химического состава продукта по заявленному изобретению представлены в таблицах 1, 2.

по порядку

мм

по порядку

Стоимость получаемого килограмма ферротитана, полученного электрошлаковым плавлением расходуемого электрода, на 20% ниже стоимости килограмма ферротитана по технологии, описанной в патенте Украины №59720, А и на 8% меньше стоимости ферротитана, получаемого магнийтермическим методом. Электрошлаковое плавление расходуемого электрода под слоем защитного флюса препятствует проникновению кислорода из воздуха в расплавляемый ферротитан, а технология изготовления расходуемого электрода состоит из трех операций: приготовление смеси титаносодержащего наполнителя, загрузка его в стальную оболочку и уплотнение наполнителя в оболочке прессованием.

Представленное описание не ограничивает заявляемое изобретение во всех возможных его модификациях, усовершенствованиях и эквивалентах, которые не выходят за рамки заявленной формулы, а служит изложением и уточнением конкретных воплощений изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

Изобретение относится к области специальной электрометаллургии, в частности к конструкции расходуемого электрода, используемого при электрошлаковом переплаве титаносодержащей шихты. Расходуемый электрод содержит в качестве титансодержащего наполнителя смесь шлака с содержанием окислов титана не менее 78 мас.%, полученного плавлением ильменита в электропечи, восстановителя и связующего агента, причем отношение площади поперечного сечения стальной оболочки к площади поперечного сечения наполнителя в расходуемом электроде составляет не более 0,024, плотность упаковки смеси наполнителя в стальной оболочке составляет не менее 2,7 т/м3. Изобретение обеспечивает снижение себестоимости единицы веса продукта, упрощает технологию изготовления электрода, устраняет возможность загрязнения кислородом воздуха ферросплава при плавлении расходуемого электрода. 4 з.п. ф-лы, 2 табл., 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СТРУЖКИ | 1991 |

|

RU2013457C1 |

| Устройство для измерения скольжения двигателей | 1938 |

|

SU59720A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| ЭНЕРГОНЕЗАВИСИМЫЙ НОСИТЕЛЬ ДАННЫХ, УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ И СПОСОБ ГЕНЕРИРОВАНИЯ СТРУКТУРЫ ДАННЫХ | 2021 |

|

RU2753262C1 |

Авторы

Даты

2008-10-10—Публикация

2005-05-19—Подача