ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиамидной композиции, способной эффективно поглощать кислород.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Металлическую тару, стеклянные бутылки и контейнеры или емкости из термопластичных смол и т.п. постоянно применяют в качестве упаковочных материалов для лекарственных средств, напитков, пищевых продуктов, химикатов и т.п. Прежде всего, контейнеры и формованные изделия из термопластичной смолы превосходят все остальное своим легким весом, формуемостью, возможностью изготовления эффективных (например, герметизируемых) упаковок и стоимостью, и их применение является наиболее популярным. Но хотя контейнеры и формованные изделия из термопластичной смолы, как правило, являются превосходными упаковочными средствами, имеются некоторые проблемы в отношении их способности обеспечивать сохранность содержимого, что обусловлено проникновением кислорода сквозь их стенки, уровнем которого не следует пренебрегать.

Для предупреждения проникновения кислорода с внешней стороны контейнеры и формованные изделия из термопластичной смолы конструируют таким образом, чтобы стенка контейнера имела многослойную структуру, по меньшей мере один слой которой является барьерным слоем для кислорода, образованным поли-мета-ксилиленадипамидом (далее в настоящем документе обозначаемым аббревиатурой «N-MXD6»), сополимером этилена с виниловым спиртом, полиакрилонитрилом, алюминиевой фольгой и т.п. Однако полностью предотвратить даже слабое проникновение кислорода извне в контейнер все еще не удается, и так же невозможно предотвратить неблагоприятное воздействие кислорода, остающегося в контейнерах, на их содержимое, чувствительное к кислороду (такое как пиво и т.п.).

В прошлом для удаления кислорода из контейнеров применяли поглотитель кислорода. Например, PTL 1 и PTL 2 описывают поглощающую кислород многослойную структуру и поглощающую кислород пленку с абсорбентом кислорода, таким как железный порошок и ему подобные материалы, диспергированные в смоле. PTL 3 описывает барьер, собирающий кислород, предназначенный для упаковки, способной поглощать кислород внутри и снаружи контейнера, изготовленного из полимерного материала (такого как полиамид и т.п.) с добавленным в него металлическим катализатором (таким как кобальт и т.п.). PTL 4 описывает продукт, имеющий слой, поглощающий кислород, который содержит этиленовое ненасыщенное соединение (такое как полибутадиен и т.п.) и переходный металл (такой как кобальт и т.п.), применяемый в качестве катализатора, и слой из полиамида и ему подобных материалов, блокирующий кислород.

СПИСОК ЦИТИРУЕМЫХ МАТЕРИАЛОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

PTL 1: JP-A 2-72851

PTL 2: JP-A 4-90848

PTL 3: японский патент 2991437

PTL 4: JP-A 5-115776

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Поглощающая кислород многослойная структура и поглощающая кислород пленка с поглотителем кислорода (таким как порошок железа и т.п.), диспергированным в смоле, являются непрозрачными, поскольку смола окрашена поглотителем кислорода (таким как порошок железа и т.п.), находящимся в ней, и поэтому их применение ограничено тем, что их нельзя применять в той области упаковочной деятельности, которая требует прозрачности.

Задача, которую должно решать настоящее изобретение, состоит в предоставлении полиамидной композиции, способной обеспечивать достаточную эффективность поглощения кислорода без ухудшения прозрачности смолы, входящей в ее состав.

РЕШЕНИЕ ПОСТАВЛЕННОЙ ЗАДАЧИ

Настоящее изобретение предоставляет полиамидную композицию, описанную ниже.

Полиамидная композиция, содержащая полиамидное соединение (А) и соединение переходного металла (В),

в которой указанное полиамидное соединение (А) включает в себя:

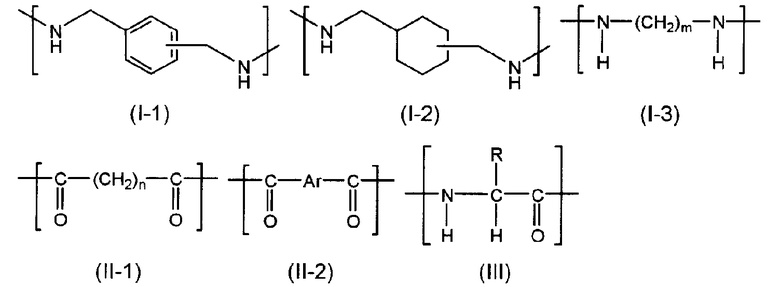

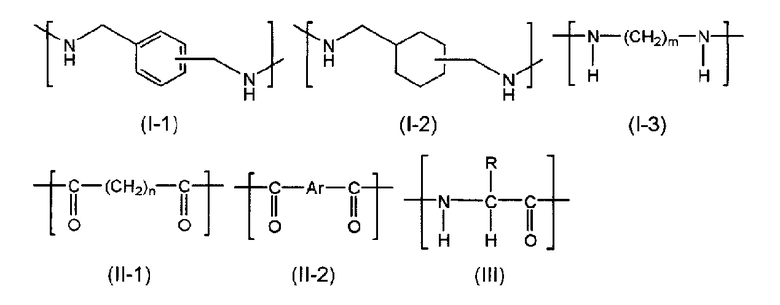

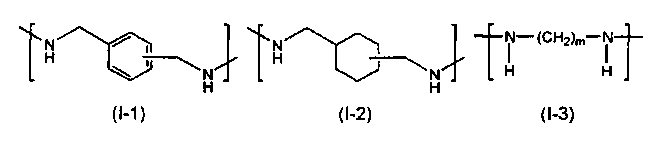

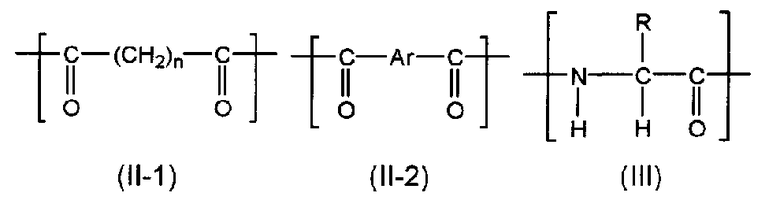

от 25 до 50% мол. единицы, представляющей собой диамин, которая содержит по меньшей мере одну единицу, представляющую собой диамин, выбранную из группы, состоящей из единицы, представляющей собой ароматический диамин, представленный ниже общей формулой (I-1), единицы, представляющей собой алициклический диамин, представленный ниже общей формулой (I-2), и единицы, представляющей собой линейный алифатический диамин, представленный ниже общей формулой (I-3), в общем количестве, составляющем не менее 50% мол.;

от 25 до 50% мол. единицы, представляющей собой дикарбоновую кислоту, которая содержит единицу, представляющую собой линейную алифатическую дикарбоновую кислоту, представленную ниже общей формулой (II-1), и/или единицу, представляющую собой ароматическую дикарбоновую кислоту, представленную ниже общей формулой (II-2), в общем количестве, составляющем не менее 50% мол.; и

от 0,1 до 50% мол. структурной единицы, представленной следующей общей формулой (III):

,

,

где

в общей формуле (I-3) m представляет собой целое число от 2 до 18;

в общей формуле (II-1) n представляет собой целое число от 2 до 18;

в общей формуле (II-2) Ar представляет собой ариленовую группу; и

в общей формуле (III) R представляет собой замещенную или незамещенную алкильную группу или замещенную или незамещенную арильную группу.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Полиамидная композиция согласно настоящему изобретению является превосходной по эффективности поглощения кислорода. Соответственно, например, полиамидная композиция согласно настоящему изобретению является предпочтительной для применения в качестве поглотителя кислорода, поскольку ей можно наполнять мешки и т.п. Более предпочтительный вариант применения полиамидной композиции согласно настоящему изобретению представляет собой ее применение в упаковочных материалах и упаковочных контейнерах. Упаковочные материалы и упаковочные контейнеры, в которых используют полиамидную композицию согласно настоящему изобретению, могут быть достаточно эффективными в отношении поглощения кислорода без ухудшения прозрачности смолы, составной частью которой она является, и такие упаковочные материалы и контейнеры могут сохранять в хорошем состоянии вещества, помещенные в них на хранение.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Полиамидное соединение (A)

Полиамидное соединение (A), предназначенное для применения согласно настоящему изобретению, содержит: от 25 до 50% мол. единицы, представляющей собой диамин, которая содержит по меньшей мере одну единицу, представляющую собой диамин, выбранный из группы, состоящей из единицы, представляющей собой ароматический диамин, представленный ниже общей формулой (I-1), единицы, представляющей собой алициклический диамин, представленный ниже общей формулой (I-2), и единицы, представляющей собой линейный алифатический диамин, представленный ниже общей формулой (I-3), в общем количестве, составляющем не менее 50% мол.; от 25 до 50% мол. единицы, представляющей собой дикарбоновую кислоту, которая содержит единицу, представляющую собой линейную алифатическую дикарбоновую кислоту, представленную ниже общей формулой (II-1), и/или единицу, представляющую собой ароматическую дикарбоновую кислоту, представленную ниже следующей общей формулой (II-2), в общем количестве, составляющем не менее 50% мол.; и от 0,1 до 50% мол. единицы, представляющей собой карбоновую кислоту, содержащую третичный водород (предпочтительно, структурную единицу, представленную следующей общей формулой (III)):

,

,

где в общей формуле (I-3) m представляет собой целое число от 2 до 18; в общей формуле (II-1) n представляет собой целое число от 2 до 18; в общей формуле (II-2) Ar представляет собой ариленовую группу; и в общей формуле (III) R представляет собой замещенную или незамещенную алкильную группу или замещенную или незамещенную арильную группу.

Общее количество единицы, представляющей собой диамин, единицы, представляющей собой дикарбоновую кислоту, и единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, не должно превышать 100% мол. Полиамидное соединение (A) может содержать любую другую структурную единицу, отличную от вышеуказанной, в диапазоне, не уменьшающем полезный эффект настоящего изобретения.

Полиамидное соединение (A) для применения в настоящем изобретении включает в себя полиамидную смолу и полиамидный олигомер.

Термин «полиамидная смола» для применения в настоящем изобретении означает полимер полиамидного соединения (А) согласно настоящему изобретению, имеющий относительную вязкость не менее 1,8. Полиамидная смола представляет собой материал, который способен к обработке и формованию сам по себе и может быть обработанным и сформованным в виде упаковочных материалов и упаковочных контейнеров. Если требуется, в полиамидную смолу для применения в настоящем изобретении может быть добавлена и смешана с ней любая другая смола и добавка, а полиамидная композиция, полученная таким образом, может быть обработана и сформована. Полиамидная смола для применения в настоящем изобретении может проявлять достаточную эффективность в отношении поглощения кислорода, даже если она не содержит металла; кроме того, она не имеет неприятного запаха и может обладать исключительно хорошей прозрачностью.

Термин «полиамидный олигомер» для применения в настоящем изобретении означает полимер полиамидного соединения (А) согласно настоящему изобретению, имеющий относительную вязкость менее 1,8. Полиамидный олигомер представляет собой материал, который не может быть обработан и сформован сам по себе. Как правило, во многих случаях олигомер представляет собой полимер, имеющий среднечисленную молекулярную массу не более 1000, но полиамидный олигомер для применения в настоящем изобретении включает в себя не только такой обычный олигомер, но также и полимер, имеющий среднечисленную молекулярную массу не более 10000. Полиамидный олигомер для применения в настоящем изобретении может проявлять достаточную эффективность в отношении поглощения кислорода, даже если он не содержит металла; кроме того, он не имеет неприятного запаха и может иметь исключительно хорошую прозрачность.

В случае, когда полиамидное соединение (A) в настоящем изобретении представляет собой полиамидный олигомер, полиамидная композиция согласно настоящему изобретению является предпочтительной для применения в качестве поглотителя кислорода, поскольку ей можно наполнять мешки и т.п. Кроме того, полиамидная композиция согласно настоящему изобретению является предпочтительной для применения в качестве материала, представляющего собой смолу или добавочную смолу. В случае, когда полиамидную композицию согласно настоящему изобретению применяют в качестве материала, представляющего собой смолу, полиамидный олигомер, входящий в ее состав, может быть сополимеризованным с любым другим материалом, представляющим собой смолу, образуя некоторую сополимерную смолу, и эта сополимерная смола может быть обработана и сформована в виде упаковочных материалов или упаковочных контейнеров. В случае, когда полиамидную композицию согласно настоящему изобретению применяют в качестве добавочной смолы, полиамидный олигомер, входящий в ее состав, может быть добавлен к смоле, образуя полиамидную композицию, которая может быть обработана и сформована в виде упаковочных материалов или упаковочных контейнеров. В этом случае полиамидная композиция может проявлять достаточную эффективность в отношении поглощения кислорода без уменьшения прозрачности и механической прочности смолы, входящей в ее состав.

В полиамидном соединении (A) содержание единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, составляет от 0,1 до 50% мол. Когда содержание единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, составляет менее 0,1% мол., тогда это соединение не может проявлять достаточную эффективность в отношении поглощения кислорода. С другой стороны, когда содержание единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, составляет более 50% мол., тогда содержание третичного водорода является слишком высоким, и в этом случае могут ухудшаться физические свойства (такие как газобарьерные свойства) и механические свойства полиамидного соединения (A); в частности, когда карбоновая кислота, содержащая третичный водород, представляет собой аминокислоту, тогда это соединение имеет неудовлетворительную термостойкость (вследствие наличия пептидных связей), и, кроме того, образуется циклический продукт в виде димера аминокислоты, что создает помехи для полимеризации. Для обеспечения большей эффективности поглощения кислорода и других свойств полиамидного соединения (A) содержание единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, составляет, предпочтительно, не менее 0,2% мол. (более предпочтительно, не менее 1% мол.) и, предпочтительно, не более 40% мол. (более предпочтительно, не более 30% мол.).

В полиамидном соединении (A) содержание единицы, представляющей собой диамин, составляет от 25 до 50% мол., и для обеспечения большей эффективности поглощения кислорода и свойств полимера это содержание составляет, предпочтительно, от 30 до 50% мол. Сходным образом, в полиамидном соединении (A) содержание единицы, представляющей собой дикарбоновую кислоту, составляет от 25 до 50% мол. (предпочтительно, от 30 до 50% мол.).

Предпочтительно, содержание единицы, представляющей собой диамин, и содержание единицы, представляющей собой дикарбоновую кислоту, почти одинаковы, и, более предпочтительно, содержание единицы, представляющей собой дикарбоновую кислоту, отличается от содержания единицы, представляющей собой диамин, на ±2% мол. Когда содержание единицы, представляющей собой дикарбоновую кислоту, отличается от содержания единицы, представляющей собой диамин, более чем на ±2% мол., тогда становится трудно увеличивать степень полимеризации полиамидного соединения (A), и поэтому для увеличения степени полимеризации этого соединения требуется больше времени, вследствие чего это соединение часто подвергается термическому разложению.

1-1. Единица, представляющая собой диамин

Единица, представляющая собой диамин, в полиамидном соединении (A) содержит по меньшей мере одну единицу, представляющую собой диамин, выбранный из группы, состоящей из единицы, представляющей собой ароматический диамин, представленный общей формулой (I-1), единицы, представляющей собой алициклический диамин, представленный общей формулой (I-2), и единицы, представляющей собой линейный алифатический диамин, представленный общей формулой (I-3), в общем количестве, составляющем в единице, представляющей собой диамин, не менее 50% мол.; предпочтительное содержание составляет не менее 70% мол. (более предпочтительно, не менее 80% мол., еще более предпочтительно, не менее 90% мол., и, предпочтительно, не более 100% мол.).

К соединениям, способным быть составной частью единицы, представляющей собой ароматический диамин, представленный общей формулой (I-1), относятся о-ксилилендиамин, м-ксилилендиамин и п-ксилилендиамин. Одно или более из этих соединений можно применять в настоящем изобретении индивидуально или в комбинации.

К соединениям, способным быть составной частью единицы, представляющей собой алициклический диамин, представленный общей формулой (I-2), относятся бис-(аминометил)-циклогексаны, такие как 1,3-бис-(аминометил)-циклогексан, 1,4-бис-(аминометил)-циклогексан. Одно или более из этих соединений можно применять в настоящем изобретении индивидуально или в комбинации.

Бис-(аминометил)-циклогексаны имеют структурные изомеры. Те из них, которые имеют более высокое относительное содержание цис-изомера, имеют и более высокую кристалличность и обладают хорошей формуемостью. С другой стороны, те из них, которые имеют более низкое относительное содержание цис-изомера, дают прозрачные формы, обладающие низкой кристалличностью. Соответственно, в случае, когда желаемая форма должна иметь высокую кристалличность, относительное содержание цис-изомера в бис-(аминометил)-циклогексанах должно составлять не менее 70% мол. (более предпочтительно, не менее 80% мол., еще более предпочтительно, не менее 90% мол.). С другой стороны, когда желаемая форма должна иметь низкую кристалличность, тогда относительное содержание цис-изомера в бис-(аминометил)-циклогексанах должно составлять, предпочтительно, не более 50% мол. (более предпочтительно, не более 40% мол., еще более предпочтительно, не более 30% мол.).

В общей формуле (I-3) m представляет собой целое число от 2 до 18 (предпочтительно, от 3 до 16, более предпочтительно, от 4 до 14, еще более предпочтительно, от 6 до 12).

Примеры соединения, способного быть составной частью единицы, представляющей собой алифатический диамин, представленный общей формулой (I-3), включают в себя алифатические диамины, такие как этилендиамин, N-метилэтилендиамин, 1,3-пропилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, ундекаметилендиамин, додекаметилендиамин и т.д., которыми, однако, это соединение не ограничено. Предпочтительным из них является гексаметилендиамин. Одно или два (или более) этих соединений можно применять в настоящем изобретении индивидуально или в комбинации.

Предпочтительно, для придания полиамидной композиции согласно настоящему изобретению превосходных газобарьерных свойств, повышенной прозрачности и стойкости к изменению цвета, а также для улучшения формуемости обычных термопластичных смол единица, представляющая собой диамин в полиамидном соединении (A), содержит единицу, представляющую собой ароматический диамин, представленный общей формулой (I-1), и/или содержит единицу, представляющую собой алициклический диамин, представленный общей формулой (I-2); но для придания полиамидной композиции согласно настоящему изобретению подходящей кристалличности это соединение, предпочтительно, содержит единицу, представляющую собой линейный алифатический диамин, представленный общей формулой (I-3). В частности, для повышения эффективности поглощения кислорода и улучшения физических свойств полиамидной композиции согласно настоящему изобретению это соединение, предпочтительно, содержит единицу, представляющую собой ароматический диамин, представленный общей формулой (I-1).

Для придания полиамидной композиции согласно настоящему изобретению превосходных газобарьерных свойств, а также для улучшения формуемости обычных термопластичных смол единица, представляющая собой диамин в полиамидном соединении (A), предпочтительно, содержит единицу, представляющую собой м-ксилилендиамин, в количестве, составляющем не менее 50% мол. (более предпочтительно, не менее 70% мол., еще более предпочтительно, не менее 80% мол., и еще более предпочтительно, не менее 90% мол. и, предпочтительно, не более 100% мол.).

Примеры соединения, способного быть составной частью единицы, представляющей собой диамин, отличной от единицы, представляющей собой диамины, представленные любой из вышеуказанных формул (I-1)-(I-3), включают в себя ароматические диамины, такие как пара-фенилендиамин и т.п.; алициклические диамины, такие как 1,3-диаминоциклогексан, 1,4-диаминоциклогексан и т.п.; алифатические диамины, такие как 2-метил-1,5-пентандиамин, 1-имино-3-аминометил-3,5,5-триметилциклогексан и т.п.; полимерные простые эфиры диаминов, содержащие простую эфирную связь, такие как Jeffamine и Elastamine от Huntsman's (оба названия являются торговыми марками), и т.п., которыми, однако, настоящее изобретение не ограничивается. Одно или два (или более) этих соединений разных типов можно применять согласно настоящему изобретению индивидуально или в комбинациях.

1-2. Единица, представляющая собой дикарбоновую кислоту

Для обеспечения реакционной способности при полимеризации, а также кристалличности и формуемости полиамидного соединения (A) единица, представляющая собой дикарбоновую кислоту в полиамидном соединении (A), содержит единицу, представляющую собой линейную алифатическую дикарбоновую кислоту, представленную общей формулой (II-1), и/или единицу, представляющую собой ароматическую дикарбоновую кислоту, представленную общей формулой (II-2), в общем количестве, составляющем в единице, представляющей собой дикарбоновую кислоту, не менее 50% мол. (предпочтительно, не менее 70% мол., более предпочтительно, не менее 80% мол., еще более предпочтительно, не менее 90% мол. и, предпочтительно, не более 100% мол.).

Соединения, способные быть составной частью единицы, представляющей собой дикарбоновую кислоту, отличной от единицы, представляющей собой дикарбоновую кислоту, представленную общей формулой (II-1) или (II-2), включают в себя дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, фумаровая кислота, малеиновая кислота, 1,3-бензолдиуксусная кислота, 1,4-бензолдиуксусная кислота и т.п., которыми, однако, настоящее изобретение не ограничивается.

В единице, представляющей собой дикарбоновую кислоту в полиамидном соединении (A), отношение содержания единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, к содержанию единицы, представляющей собой ароматическую дикарбоновую кислоту (единица линейной алифатической дикарбоновой кислоты/единица ароматической дикарбоновой кислоты), никак конкретно не определено, оно может быть определено подходящим образом в зависимости от предполагаемой области применения. Например, в том случае, когда требуется, чтобы была повышена температура стеклования полиамидного соединения (A) и тем самым была бы понижена его кристалличность, отношение единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, к единице, представляющей собой ароматическую дикарбоновую кислоту, составляет (относительно их общего содержания, принятого за 100), предпочтительно, от 0/100 до 60/40 (более предпочтительно, от 0/100 до 40/60, еще более предпочтительно, от 0/100 до 30/70). В том случае, когда требуется, чтобы была понижена температура стеклования полиамидного соединения (A), благодаря чему оно было бы более гибким, отношение единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, к единице, представляющей собой ароматическую дикарбоновую кислоту, составляет (относительно их общего содержания, принятого за 100), предпочтительно, от 40/60 до 100/0 (более предпочтительно, от 60/40 до 100/0, еще более предпочтительно, от 70/30 до 100/0).

1-2-1. Единица, представляющая собой линейную алифатическую дикарбоновую кислоту

В случае, когда требуется, чтобы полиамидное соединение (A) придавало полиамидной композиции согласно настоящему изобретению подходящую температуру стеклования и подходящую кристалличность, а также придавало бы ей подходящую гибкость, необходимую для упаковочных материалов и упаковочных контейнеров, тогда полиамидное соединение (А), входящее в ее состав, предпочтительно, содержит единицу, представляющую собой алифатическую дикарбоновую кислоту, представленную общей формулой (II-1).

В общей формуле (II-1) n представляет собой целое число от 2 до 18 (предпочтительно, от 3 до 16, более предпочтительно, от 4 до 12, еще более предпочтительно, от 4 до 8).

К соединениям, способным быть составной частью единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, представленную общей формулой (II-1), относятся янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, 1,10-декандикарбоновая кислота, 1,11-ундекандикарбоновая кислота, 1,12-додекандикарбоновая кислота и т.п., которыми, однако, настоящее изобретение не ограничивается. Одно или два (или более) этих соединений можно применять согласно настоящему изобретению индивидуально или в комбинациях.

Тип единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, представленную общей формулой (II-1), может быть подходящим образом определен в зависимости от предполагаемой области ее применения. Для придания полиамидной композиции согласно настоящему изобретению превосходных газобарьерных свойств, а также для того, чтобы упаковочные материалы и упаковочные контейнеры, образованные указанной полиамидной композицией, могли сохранять термостойкость после их термической стерилизации, единица, представляющая собой линейную алифатическую дикарбоновую кислоту в полиамидном соединении (А), предпочтительно, содержит, по меньшей мере, один член, выбранный из группы, состоящей из единицы, представляющей собой адипиновую кислоту, единицы, представляющей собой себациновую кислоту, и единицы, представляющей собой 1,12-додекандикарбоновую кислоту, в количестве, составляющем в общем количестве единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, 50% мол. (более предпочтительно, не менее 70% мол., еще более предпочтительно, не менее 80% мол., и еще более предпочтительно, не менее 90% мол. и, предпочтительно, не более 100% мол.).

Для придания полиамидной композиции согласно настоящему изобретению превосходных газобарьерных свойств и подходящих термических свойств, таких как подходящая температура стеклования или точка плавления, единица, представляющая собой линейную алифатическую дикарбоновую кислоту в полиамидном соединении (A), предпочтительно, содержит единицу, представляющую собой адипиновую кислоту, в количестве, составляющем в единице, представляющей собой линейную алифатическую дикарбоновую кислоту, не менее 50% мол. Для придания полиамидной композиции согласно настоящему изобретению подходящих газобарьерных свойств и обрабатываемости единица, представляющая собой линейную алифатическую дикарбоновую кислоту в полиамидном соединении (A), предпочтительно, содержит себациновую кислоту в количестве, составляющем в единице, представляющей собой линейную алифатическую дикарбоновую кислоту, не менее 50% мол.; а в случае, когда полиамидную композицию согласно настоящему изобретению применяют в условиях, требующих низкой гигроскопичности, устойчивости против атмосферных воздействий и термостойкости, единица, представляющая собой линейную алифатическую дикарбоновую кислоту, предпочтительно, содержит единицу, представляющую собой 1,12-додекандикарбоновую кислоту, в количестве, составляющем в ней не менее 50% мол.

1-2-2. Единица, представляющая собой ароматическую дикарбоновую кислоту

Для того чтобы придавать полиамидной композиции согласно настоящему изобретению лучшие газобарьерные свойства, а также для того чтобы указанную композицию можно было легко обрабатывать, изготавливая упаковочные материалы и упаковочные контейнеры, полиамидное соединение (A), предпочтительно, содержит единицу, представляющую собой ароматическую дикарбоновую кислоту, представленную общей формулой (II-2).

В общей формуле (II-2) Ar представляет собой ариленовую группу. Указанная ариленовая группа представляет собой, предпочтительно, ариленовую группу, имеющую от 6 до 30 углеродных атомов (более предпочтительно, от 6 до 15 углеродных атомов), включая, например, фениленовую группу, нафтиленовую группу и т.п.

К соединениям, способным быть составной частью единицы, представляющей собой ароматическую дикарбоновую кислоту, представленную общей формулой (II-2), относятся терефталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота и т.п., которыми, однако, настоящее изобретение не ограничивается. Одно или два (или более) этих соединений можно применять согласно настоящему изобретению индивидуально или в комбинациях.

Тип единицы, представляющей собой ароматическую дикарбоновую кислоту, представленную общей формулой (II-2), может быть подходящим образом определен в зависимости от предполагаемой области ее применения. Единица, представляющая собой ароматическую дикарбоновую кислоту в полиамидном соединении (A), предпочтительно, содержит по меньшей мере один член, выбранный из группы, состоящей из единицы, представляющей собой изофталевую кислоту, единицы, представляющей собой терефталевую кислоту, и единицы, представляющей собой 2,6-нафталидикарбоновую кислоту, в общем количестве, составляющем в единице, представляющей собой ароматическую дикарбоновую кислоту, 50% мол. (более предпочтительно, не менее 70% мол., еще более предпочтительно, не менее 80% мол., и еще более предпочтительно, не менее 90% мол. и, предпочтительно, не более 100% мол.). Более предпочтительно, если единица, представляющая собой ароматическую дикарбоновую кислоту, содержит изофталевую кислоту и/или терефталевую кислоту. Отношение содержания единицы, представляющей собой изофталевую кислоту, к содержанию единицы, представляющей собой терефталевую кислоту (единица изофталевой кислоты/единица терефталевой кислоты), никак конкретно не определено, его можно подходящим образом определить в зависимости от предполагаемой области применения. Например, для того, чтобы подходящим образом понизить температуру стеклования и кристалличность этого соединения, указанное отношение составляет (относительно общего количества этих двух единиц, принятого за 100), предпочтительно, от 0/100 до 100/0 (более предпочтительно, от 0/100 до 60/40, еще более предпочтительно, от 0/100 до 40/60, и еще более предпочтительно, от 0/100 до 30/70).

1-3. Единица, представляющая собой карбоновую кислоту, содержащую третичный водород

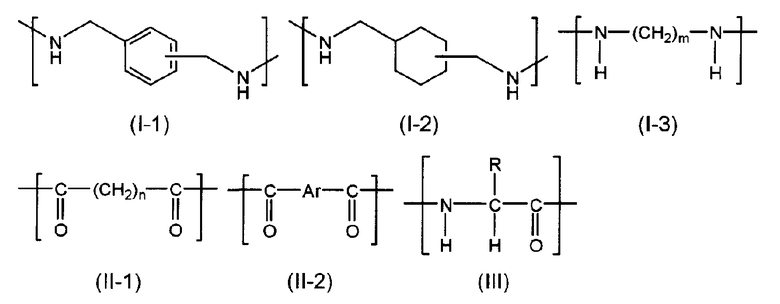

Для обеспечения возможности полимеризации с образованием полиамидного соединения (А) единица, представляющая собой карбоновую кислоту, содержащую третичный водород, согласно настоящему изобретению имеет по меньшей мере одну аминогруппу и по меньшей мере одну карбоксильную группу или имеет по меньшей мере две карбоксильные группы. В качестве конкретных примеров можно назвать структурные единицы, представленные любой из следующих общих формул (III), (IV) или (V):

[В общих формулах (III)-(V) каждый из символов R, R1 и R2 представляет собой некоторый заместитель, а каждый из символов A1-A3 представляет собой одинарную связь или двухвалентную связующую группу. Однако общая формула (IV) исключает случай, когда A1 и A2 одновременно представляют собой одинарные связи.]

Полиамидное соединение (A) содержит единицу, представляющую собой карбоновую кислоту, содержащую третичный водород. Имея в своем составе такую единицу, представляющую собой карбоновую кислоту, содержащую третичный водород, в качестве компонента своей сополимеризации, полиамидное соединение (A) может демонстрировать превосходную эффективность в отношении поглощения кислорода, хотя оно даже не содержит переходный металл.

В настоящем изобретении, в качестве механизма (хотя пока еще не выясненного), по которому полиамидное соединение (A), имеющее единицу, представляющую собой карбоновую кислоту, содержащую третичный водород, могло бы реализовывать хорошую эффективность в отношении поглощения кислорода, можно было бы рассматривать следующее: в соединении, способном быть составной частью единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, электроноакцепторная группа и электронодонорная группа связаны с одним и тем же углеродным атомом, и поэтому, вследствие явления, называемого каптодативным эффектом энергетической стабилизации неспаренных электронов, существующих на этом углеродном атоме, мог бы образовываться исключительно стабильный радикал. Конкретно, карбоксильная группа является электроноакцепторной группой, и поскольку углеродный атом, соседний с той группой, с которой связан третичный водородный атом, представляет собой атом, обедненный электронами (δ+), то третичный водородный атом также становится обедненным электронами (δ+) и, диссоциируя в виде протона, образует радикал. В том случае, когда в этом состоянии имеются кислород и вода, кислород мог бы реагировать с этим радикалом, вследствие чего данное соединение могло бы быть эффективным поглотителем кислорода. В этой связи следует отметить, что, как известно, реакционная способность является более высокой в среде с повышенной влажностью и повышенной температурой.

В общих формулах (III)-(V) каждый из символов R, R1 и R2 представляет собой некоторый заместитель. К заместителям, представленным символами R, R1 и R2, в настоящем изобретении относятся атом галогена (например, атом хлора, атом брома, атом иода), алкильная группа (линейная, разветвленная или циклическая алкильная группа, имеющая от 1 до 15, предпочтительно, от 1 до 6 углеродных атомов, например, метильная группа, этильная группа, н-пропильная группа, изопропильная группа, трет-бутильная группа, н-октильная группа, 2-этилгексильная группа, циклопропильная группа, циклопентильная группа), алкенильная группа (линейная, разветвленная или циклическая алкенильная группа, имеющая от 2 до 10, предпочтительно, от 2 до 6 углеродных атомов, например, винильная группа, аллильная группа), алкинильная группа (алкинильная группа, имеющая от 2 до 10, предпочтительно, от 2 до 6 углеродных атомов, например, этинильная группа, пропаргильная группа), арильная группа (арильная группа, имеющая от 6 до 16, предпочтительно, от 6 до 10 углеродных атомов, например, фенильная группа, нафтильная группа), гетероциклическая группа (одновалентная группа, имеющая от 1 до 12, предпочтительно, от 2 до 6 углеродных атомов, произведенная из 5-членного или 6-членного ароматического или неароматического гетероциклического соединения посредством удаления из него одного водородного атома, например, 1-пиразолильная группа, 1-имидазолильная группа, 2-фурильная группа), цианогруппа, гидроксильная группа, нитрогруппа, алкоксигруппа (линейная, разветвленная или циклическая алкоксигруппа, имеющая от 1 до 10, предпочтительно, от 1 до 6 углеродных атомов, например, метоксигруппа, этоксигруппа), арилоксигруппа (арилоксигруппа, имеющая от 6 до 12, предпочтительно, от 6 до 8 углеродных атомов, например, феноксигруппа), ацильная группа (формильная группа, алкилкарбонильная группа, имеющая от 2 до 10, предпочтительно, от 2 до 6 углеродных атомов, или арилкарбонильная группа, имеющая от 7 до 12, предпочтительно, от 7 до 9 углеродных атомов, например, ацетильная группа, пивалоильная группа, бензоильная группа), аминогруппа (аминогруппа, алкиламиногруппа, имеющая от 1 до 10, предпочтительно, от 1 до 6 углеродных атомов, анилиновая группа, имеющая от 6 до 12, предпочтительно, от 6 до 8 углеродных атомов, или гетероциклическая аминогруппа, имеющая от 1 до 12, предпочтительно, от 2 до 6 углеродных атомов, например, аминогруппа, метиламиногруппа, анилиновая группа), меркаптогруппа, алкилтиогруппа (алкилтиогруппа, имеющая от 1 до 10, предпочтительно, от 1 до 6 углеродных атомов, например, метилтиогруппа, этилтиогруппа), арилтиогруппа (арилтиогруппа, имеющая от 6 до 12, предпочтительно, от 6 до 8 углеродных атомов, например, фенилтиогруппа), гетероциклическая тиогруппа (гетероциклическая тиогруппа, имеющая от 2 до 10, предпочтительно, от 1 до 6 углеродных атомов, например, 2-бензотиазолилтиогруппа), имидогруппа (имидогруппа, имеющая от 2 до 10, предпочтительно, от 4 до 8 углеродных атомов, например, N-сукцинимидогруппа, N-фталимидогруппа) и т.п.

Те из функциональных групп, которые имеют водородный атом, могут быть дополнительно замещены вышеуказанной группой. Например, можно назвать алкильную группу, замещенную гидроксильной группой (например, гидроксиэтильную группу), алкильную группу, замещенную алкоксигруппой (например, метоксигруппу), алкильную группу, замещенную арильной группой (например, бензильную группу), арильную группу, замещенную алкильной группой (например, п-толильную группу), арилоксигруппу, замещенную алкильной группой (например, 2-метилфеноксигруппу) и т.п., которыми, однако, настоящее изобретение не ограничивается.

В том случае, когда указанная функциональная группа является дополнительно замещенной, вышеуказанное число углеродных атомов не включает в себя число углеродных атомов в дополнительном заместителе. Например, бензильную группу считают алкильной группой, имеющей один углеродный атом и замещенной фенильной группой, но не считают алкильной группой, замещенной фенильной группой и имеющей 7 углеродных атомов. Если не указано конкретно, то же самое справедливо и для углеродных атомов, указанных ниже.

В общих формулах (IV) и (V) каждый из символов A1-A3 представляет собой одинарную связь или двухвалентную связующую группу. Однако общая формула (IV) исключает случай, когда A1 и A2 одновременно представляют собой одинарные связи. К двухвалентным связующим группам относится, например, линейная, разветвленная или циклическая алкиленовая группа (алкиленовая группа, имеющая от 1 до 12, предпочтительно, от 1 до 4 углеродных атомов, например, метиленовая группа, этиленовая группа), аралкиленовая группа (аралкиленовая группа, имеющая от 7 до 30, предпочтительно, от 7 до 13 углеродных атомов, например, бензилиденовая группа), ариленовая группа (ариленовая группа, имеющая от 6 до 30, предпочтительно, от 6 до 15 углеродных атомов, например, фениленовая группа) и т.п. Они могут быть замещены дополнительно. Заместитель может включать в себя функциональные группы, примеры которых приведены выше для заместителей, представленных символами R, R1 и R2. В качестве примера можно назвать ариленовую группу, замещенную алкильной группой (например, ксилиленовую группу) и т.п., которыми, однако, настоящее изобретение не ограничивается.

Предпочтительно, полиамидное соединение (A) содержит по меньшей мере одну из структурных единиц, представленных любой из общих формул (III), (IV) или (V). Из этих соединений, с точки зрения доступности исходного материала и повышенной способности поглощать кислород, которой обладает данное соединение, более предпочтительной является единица, представляющая собой карбоновую кислоту, имеющую третичный водородный атом при углеродном атоме (углеродном атоме, соседнем с карбоксильной группой); а более предпочтительной является структурная единица, представленная общей формулой (III).

Группа R в общей формуле (III) является такой, как указано выше. Наиболее предпочтительными являются замещенная или незамещенная алкильная группа и замещенная или незамещенная арильная группа; еще более предпочтительными являются замещенная или незамещенная алкильная группа, имеющая от 1 до 6 углеродных атомов, и замещенная или незамещенная арильная группа, имеющая от 6 до 10 углеродных атомов; и еще более предпочтительными являются замещенная или незамещенная алкильная группа, имеющая от 1 до 4 углеродных атомов, и замещенная или незамещенная фенильная группа.

Предпочтительными примерами группы R являются метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, трет-бутильная группа, 1-метилпропильная группа, 2-метилпропильная группа, гидроксиметильная группа, 1-гидроксиэтильная группа, меркаптометильная группа, метилсульфанилэтильная группа, фенильная группа, нафтильная группа, бензильная группа, 4-гидроксибензильная группа и т.п., которыми, однако, настоящее изобретение не ограничивается. Предпочтительными из них являются метильная группа, этильная группа, 2-метилпропильная группа и бензильная группа.

К соединениям, способным быть составной частью структурной единицы, представленной общей формулой (III), относятся α-аминокислоты, такие как аланин, 2-аминомасляная кислота, валин, норвалин, лейцин, норлейцин, трет-лейцин, изолейцин, серин, треонин, цистеин, метионин, 2-фенилглицин, фенилаланин, тирозин, гистидин, триптофан, пролин и т.п., которыми, однако, настоящее изобретение не ограничивается.

К соединениям, способным быть составной частью структурной единицы, представленной общей формулой (IV), относятся β-аминокислоты, такие как 3-аминомасляная кислота и т.п.; а к соединениям, способным быть составной частью структурной единицы, представленной общей формулой (V), относятся дикарбоновые кислоты, такие как метилмалоновая кислота, метилянтарная кислота, яблочная кислота, винная кислота и т.п., которыми, однако, настоящее изобретение не ограничивается.

Они могут быть либо в виде D-формы, либо в виде L-формы, либо в виде рацемической формы; кроме того, они могут быть и в виде алло-формы. Одно или два (или более) из этих соединений согласно настоящему изобретению можно применять индивидуально или в комбинациях.

Из этих веществ, с точки зрения доступности исходного материала и повышенной способности поглощать кислород, которой обладает это соединение, более предпочтительной является α-аминокислота, имеющая третичный водородный атом при углеродном атоме. С точки зрения доступности, стоимости и полимеризуемости α-аминокислоты и низкого показателя желтизны (YI) полимера наиболее предпочтительным является аланин. Аланин имеет относительно низкую молекулярную массу, и поэтому его отношение сополимеризации в расчете на грамм полиамидного соединения (А) является высоким, благодаря чему хорошей является и эффективность поглощения кислорода одним граммом полиамидного соединения (А) с аланином.

С точки зрения влияния соединения, способного быть составной частью единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, на полимеризацию (такого как замедление его полимеризации), а также на качество полимера (такого как показатель желтизны), чистота этого соединения, предпочтительно, должна составлять не менее 95% (более предпочтительно, не менее 98,5%, еще более предпочтительно, не менее 99%). Количество сульфатного иона и иона аммония, содержащихся в этом соединении в виде загрязнений, предпочтительно, составляет не более 500 ч/млн (более предпочтительно, не более 200 ч/млн, еще более предпочтительно, не более 50 ч/млн).

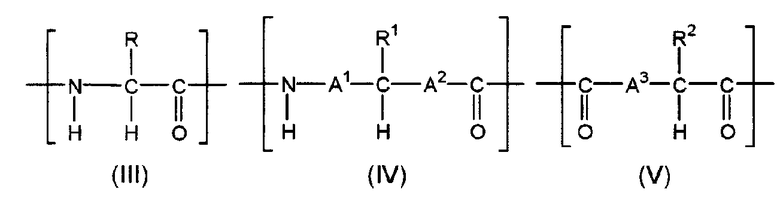

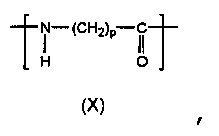

1-4. Единица, представляющая собой ω-аминокарбоновую кислоту

В случае, когда необходимо, чтобы полиамидное соединение (A) обладало гибкостью, такое полиамидное соединение может дополнительно содержать единицу, представляющую собой ω-аминокарбоновую кислоту, представленную ниже общей формулой (X), в дополнение к вышеуказанным единице, представляющей собой диамин, единице, представляющей собой дикарбоновую кислоту, и единице, представляющей собой карбоновую кислоту, содержащую третичный водород, которые входят в его состав.

[B общей формуле (X) p представляет собой целое число от 2 до 18.]

Содержание единицы, представляющей собой ω-аминокарбоновую кислоту, во всех структурных единицах полиамидного соединения (A) составляет, предпочтительно, от 0,1 до 49,9% мол. (более предпочтительно, от 3 до 40% мол., еще более предпочтительно, от 5 до 35% мол.). Однако общее содержание единицы, представляющей собой диамин, единицы, представляющей собой дикарбоновую кислоту, единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, и единицы, представляющей собой ω-аминокарбоновую кислоту, не должно превышать 100% мол.

В общей формуле (X) p представляет собой целое число от 2 до 18 (предпочтительно, от 3 до 16, более предпочтительно, от 4 до 14, еще более предпочтительно, от 5 до 12).

К соединениям, способным быть составной частью единицы, представляющей собой ω-аминокарбоновую кислоту, представленную общей формулой (X), относятся ω-аминокарбоновая кислота, имеющая от 5 до 19 углеродных атомов, и лактам, имеющий от 5 до 19 углеродных атомов. К ω-аминокарбоновым кислотам, имеющим от 5 до 19 углеродных атомов, относятся 6-аминогексановая кислота, 12-аминододекановая кислота и т.п.; а к указанным лактамам, имеющим от 5 до 19 углеродных атомов, относятся ε-капролактам и лауролактам, которыми, однако, настоящее изобретение не ограничивается. Одно или два или более этих соединений можно применять согласно настоящему изобретению индивидуально или в комбинациях.

Предпочтительно, единица, представляющая собой ω-аминокарбоновую кислоту, содержит единицу, представляющую собой 6-аминогексановую кислоту, и/или единицу, представляющую собой 12-аминододекановую кислоту, в общем количестве, составляющем в единице, представляющей собой ω-аминокарбоновую кислоту, не менее 50% мол. (более предпочтительно, не менее 70% мол., еще более предпочтительно, не менее 80% мол., и еще более предпочтительно, не менее 90% мол. и, предпочтительно, не более 100% мол.).

1-5. Степень полимеризации полиамидного соединения (A)

Для характеризации степени полимеризации полиамидного соединения (A) используют его относительную вязкость. Относительная вязкость полиамидного соединения (A) составляет, предпочтительно, от 1,01 до 4,2.

С точки зрения внешнего вида формовок и их обрабатываемости при формовании, в случае, когда полиамидное соединение (A) представляет собой полиамидную смолу, его предпочтительная относительная вязкость составляет от 1,8 до 4,2 (более предпочтительно, от 1,9 до 4,0, еще более предпочтительно, от 2,0 до 3,8). Однако в тех случаях, когда полиамидную композицию согласно настоящему изобретению применяют в качестве добавки, модификатора и т.п. для других термопластичных смол, этот диапазон использовать не следует.

В случае, когда полиамидное соединение (A) представляет собой полиамидный олигомер, предпочтительной, с точки зрения его обрабатываемости, реакционной способности и термостабильности, является относительная вязкость в диапазоне от 1,01 до не более 1,80 (более предпочтительно, от 1,1 до 1,75, еще более предпочтительно, от 1,2 до 1,65, и еще более предпочтительно, от 1,3 до 1,6).

Относительную вязкость, указываемую в настоящем документе, определяют следующим образом: один грамм полиамидного соединения растворяют в 100 мл 96%-ной серной кислоты и, используя вискозиметр типа Каннон-Фенске, измеряют время его истечения (t) при 25°C. Таким же образом измеряют время истечения 96%-ной серной кислоты (t0), представляя относительную вязкость соединения следующим отношением

Относительная вязкость = t/t0.

1-6. Концентрация концевой аминогруппы

Степень поглощения кислорода полиамидной композицией согласно настоящему изобретению и окислительное повреждение полиамидной композиции, обусловленное поглощением кислорода, можно регулировать посредством изменения концентрации концевой аминогруппы полиамидного соединения (A). С точки зрения баланса между степенью поглощения кислорода и окислительным повреждением, в том случае, когда полиамидное соединение (A) представляет собой полиамидную смолу, предпочтительная концентрация ее концевой аминогруппы составляет от 5 до 150 мкэкв/г (более предпочтительно, от 10 до 100 мкэкв/г, еще более предпочтительно, от 15 до 80 мкэкв/г).

Согласно настоящему изобретению, в том случае, когда концентрация концевой аминогруппы попадает в вышеуказанный диапазон, присутствие соединения переходного металла в полиамидной композиции никак существенно не изменяет эффективность поглощения кислорода полиамидным соединением в данной композиции. В композиции смолы, поглощающей кислород, полученной посредством добавления соединения переходного металла к поли-мета-ксилиленадипамиду по традиционной методике, при повышенной концентрации концевой аминогруппы наблюдается тенденция к снижению эффективности поглощения кислорода; вследствие этого - например, в том случае, когда концентрация концевой аминогруппы может оказывать некоторое влияние и на другое свойство полиамида (такое как его устойчивость к пожелтению и т.п.), - часто невозможно одновременно обеспечить как указанное другое требование, так и необходимую эффективность поглощения кислорода; однако, поскольку композиция полиамидной смолы согласно настоящему изобретению может стабильно демонстрировать эффективное поглощение кислорода в пределах практически реализуемого диапазона концентраций концевой аминогруппы, превосходной особенностью данной композиции является то, что концентрацию концевой аминогруппы полиамидного соединения, входящего в ее состав, можно регулировать в любом диапазоне, желательном для обеспечения указанного другого желательного свойства композиции.

1-7. Способ производства полиамидного соединения (А)

Полиамидное соединение (A) можно производить посредством поликонденсации компонента, представляющего собой диамин, способный быть составной частью вышеуказанной единицы, представляющей собой диамин, компонента, представляющего собой дикарбоновую кислоту, способную быть составной частью вышеуказанной единицы, представляющей собой дикарбоновую кислоту, компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, способную быть составной частью вышеуказанной единицы, представляющей собой карбоновую кислоту, содержащую третичный водород, и, необязательно, компонента, представляющего собой ω-аминокарбоновую кислоту, способную быть составной частью вышеуказанной единицы, представляющей собой ω-аминокарбоновую кислоту, при которой степень полимеризации можно регулировать посредством регулирования условий поликонденсации. В процессе проведении поликонденсации в систему можно добавлять небольшое количество моноамина или монокарбоновой кислоты в качестве регулятора молекулярной массы. Для осуществления контроля за реакцией поликонденсации и для обеспечения того, чтобы полимер имел желаемую степень полимеризации, отношение числа молей компонента, представляющего собой диамин, к числу молей компонента, представляющего собой карбоновую кислоту, необходимых для образования указанного полиамидного соединения, можно делать отличным от единицы.

Способ поликонденсации для полиамидного соединения (А) включает в себя способ реакционной экструзии, способ с применением соли при повышенном давлении, способ с капельным введением при нормальном давлении, способ с капельным введением при повышенном давлении и т.п., которыми, однако, настоящее изобретение не ограничивается. Для предотвращения пожелтения полиамидного соединения, предупреждения его преобразования в гель и для обеспечения стабильности его свойств предпочтительна как можно более низкая реакционная температура.

1-7-1. Способ реакционной экструзии

Способ реактивной экструзии представляет собой способ проведения реакции полиамида, содержащего компонент, представляющий собой диамин, и компонент, представляющий собой дикарбоновую кислоту (полиамида, соответствующего предшественнику полиамидного соединения (А)), или полиамида, содержащего компонент, представляющий собой диамин, компонент, представляющий собой дикарбоновую кислоту, и компонент, представляющий собой ω-аминокарбоновую кислоту (полиамида, соответствующего предшественнику полиамидного соединения (А)), с компонентом, представляющим собой карбоновую кислоту, содержащую третичный водород, посредством смешивания их в экструдере. Это является способом включения компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, в структуру полиамида посредством реакции переамидирования. Предпочтительно, применяют шнек, подходящий для реакционной экструзии, и двухшнековый экструдер, имеющий большое отношение длины к диаметру, для полного завершения реакции. Этот способ является простым и предпочтительным для производства полиамидного соединения, содержащего малое количество компонента, представляющего собой карбоновую кислоту, содержащую третичный водород.

1-7-2. Способ с применением соли при повышенном давлении

Способ с применением соли при повышенном давлении представляет собой способ поликонденсации в расплаве при повышенном давлении с использованием найлоновой соли в качестве исходного материала. Конкретно, готовят водный раствор найлоновой соли, содержащей компонент, представляющий собой диамин, компонент, представляющий собой дикарбоновую кислоту, компонент, представляющий собой карбоновую кислоту, содержащую третичный водород, и, необязательно, компонент, представляющий собой ω-аминокарбоновую кислоту, после чего этот водный раствор концентрируют и нагревают при повышенном давлении для осуществления поликонденсации, удаляя конденсационную воду. Внутри реактора, при постепенном возвращении к нормальному давлению, систему нагревают до температуры, приблизительно на 10°C превышающей точку плавления полиамидного соединения, и поддерживают ее на таком уровне, после чего избыточное внутреннее давление постепенно снижают до 0,02 МПа, поддерживая его таким при той же температуре для продолжения поликонденсации. После того как система достигнет заданного значения крутящего момента при перемешивании, в реактор нагнетают азот приблизительно до 0,3 МПа избыточного давления и затем собирают полиамидное соединение.

Способ с применением соли при повышенном давлении полезен в том случае, когда в качестве мономера применяют летучий компонент; он является предпочтительным при высоком значении сополимеризационного отношения компонента, представляющего собой карбоновую кислоту, содержащую третичный водород. В частности, данный способ предпочтителен для случая, когда компонент, представляющий собой карбоновую кислоту, содержащую третичный водород, составляет не менее 15% мол. от общего количества всех компонентов, составляющих полиамидное соединение (A). Способ, основанный на применении соли при повышенном давлении, дает возможность избежать удаления компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, обусловленного его испарением, и, кроме того, данный способ позволяет предотвратить гомополиконденсацию одного компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, благодаря чему реакция поликонденсации может быть проведена гладко, а произведенное полиамидное соединение может иметь превосходные свойства.

1-7-3. Способ с капельным введением при нормальном давлении

Способ с капельным введением при нормальном давлении представляет собой способ, по которому компонент, представляющий собой диамин, непрерывно по каплям добавляют к смеси, приготовленной посредством нагревания и плавления компонента, представляющего собой дикарбоновую кислоту, компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, и, необязательно, компонента, представляющего собой ω-аминокарбоновую кислоту, при нормальном давлении для поликонденсации с удалением конденсационной воды. Во время протекания реакции поликонденсации реакционную систему нагревают, поддерживая температуру не ниже точки плавления производимого полиамидного соединения.

В способе с капельным введением при нормальном давлении выход в расчете на партию является большим по сравнению с вышеуказанным способом с применением соли при повышенном давлении (поскольку не требуется вода для растворения соли), и, кроме того, поскольку не требуется выпаривание и конденсация компонентов исходных материалов, реакция замедляется в меньшей степени и время процесса может быть более коротким.

1-7-4. Способ с капельным введением при повышенном давлении

В способе с капельным введением при повышенном давлении сначала в поликонденсационный реактор вносят компонент, представляющий собой дикарбоновую кислоту, компонент, представляющий собой карбоновую кислоту, содержащую третичный водород, и, необязательно, компонент, представляющий собой ω-аминокарбоновую кислоту, затем эти компоненты перемешивают в расплаве для получения смеси. После этого в реакторе, находящемся под избыточным давлением, составляющим, предпочтительно, приблизительно от 0,3 до 0,4 МПа, к смеси непрерывно по каплям добавляют компонент, представляющий собой диамин, для поликонденсации с удалением конденсационной воды. Во время протекания реакции поликонденсации реакционную систему нагревают, поддерживая реакционную температуру не ниже точки плавления производимого полиамидного соединения. Добавление компонента, представляющего собой диамин, заканчивают после достижения заданного молярного соотношения компонентов. Пока реактор постепенно возвращают к нормальному давлению, систему внутри него нагревают приблизительно до температуры, на 10°C превышающей точку плавления производимого полиамидного соединения, и поддерживают на этом уровне. Затем избыточное внутреннее давление в реакторе постепенно снижают до 0,02 МПа, поддерживая его таким при той же температуре для продолжения поликонденсации. После того как система достигнет заданного значения крутящего момента при перемешивании, в реактор нагнетают азот приблизительно до 0,3 МПа избыточного давления и затем собирают полиамидное соединение.

Как и в способе, основанном на применении соли при повышенном давлении, способ с капельным введением при повышенном давлении полезен в том случае, когда в качестве мономера применяют летучий компонент; он является предпочтительным при высоком значении сополимеризационного отношения компонента, представляющего собой карбоновую кислоту, содержащую третичный водород. В частности, данный способ предпочтителен для случая, когда компонент, представляющий собой карбоновую кислоту, содержащую третичный водород, составляет не менее 15% мол. от общего количества всех компонентов, составляющих полиамидное соединение (A). Способ с капельным введением при повышенном давлении дает возможность избежать удаления компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, обусловленного его испарением, и, кроме того, данный способ позволяет предотвратить гомополиконденсацию одного компонента, представляющего собой карбоновую кислоту, содержащую третичный водород, благодаря чему реакция поликонденсации может быть проведена гладко, а произведенное полиамидное соединение может иметь превосходные свойства. Кроме того, в отличие от способа, основанного на применении соли при повышенном давлении, способ с капельным введением при повышенном давлении не требует воды для растворения соли, и поэтому в данном способе выход в расчете на партию является более высоким. В дополнение к этому, в данном способе можно сократить время реакции, благодаря чему можно предотвратить переход системы в гелеобразное состояние (как и в способе с капельным введением при нормальном давлении). Соответственно, данный способ производит полиамидное соединение, имеющее низкий показатель желтизны.

1-7-5. Стадия увеличения степени полимеризации

Полиамидное соединение (A), произведенное согласно вышеуказанному способу поликонденсации, можно применять непосредственно в том виде, в котором его получают; однако это соединение можно дополнительно перерабатывать на стадии дальнейшего увеличения степени его полимеризации. Стадия увеличения степени полимеризации включает в себя реакционную экструзию в экструдере, твердофазную полимеризацию и т.п. В качестве нагревательного аппарата, применяемого для твердофазной полимеризации, предпочтительным является аппарат с непрерывным нагреванием и сушкой, нагревающий аппарат типа вращающегося барабана, такой как барабанная сушилка, коническая сушилка, вращающаяся сушилка и т.п.; и конический нагревающий аппарат, оснащенный внутренней вращающейся лопастью, такой как смеситель Nauta, и т.п. Не ограничиваясь этим, согласно настоящему изобретению можно применять любой обычный способ и аппарат. В частности, для твердофазной полимеризации, производящей полиамидное соединение (А), предпочтительно, наряду с вышеуказанными, применять вращающийся нагревательный аппарат барабанного типа, дающий возможность герметизировать систему, чем облегчается стимуляция поликонденсации в условиях, когда устраняется изменение цвета, вызываемое кислородом.

1-7-6. Соединение, содержащее атом фосфора, соединение щелочного металла

Для стимуляции реакции амидирования при поликонденсации, проводимой для получения полиамидного соединения (А), желательно добавлять соединение, содержащее атом фосфора.

К соединениям, содержащим атом фосфора, относятся соединения фосфиновой кислоты, такие как диметилфосфиновая кислота, фенилметилфосфиновая кислота и т.п.; соединения гипофосфорной кислоты, такие как гипофосфорная кислота, гипофосфит натрия, гипофосфит калия, гипофосфит лития, гипофосфит магния, гипофосфит кальция, этилгипофосфит и т.п.; соединения фосфоновой кислоты, такие как фосфоновая кислота, фосфонат натрия, фосфонат калия, фосфонат лития, фосфонат калия, фосфонат магния, фосфонат кальция, фенилфосфоновая кислота, этилфосфоновая кислота, фенилфосфонат натрия, фенилфосфонат калия, фенилфосфонат лития, диэтилфенилфосфонат, этилфосфонат натрия, этилфосфонат калия и т.п.; соединения фосфонистой кислоты, такие как фосфонистая кислота, фосфонит натрия, фосфонит лития, фосфонит калия, фосфонит магния, фосфонит кальция, фенилфосфонистая кислота, фенилфосфонит натрия, фенилфосфонит лития, этилфенилфосфонит и т.п.; соединения фосфористой кислоты, такие как фосфористая кислота, гидрофосфит натрия, фосфит натрия, фосфит лития, фосфит калия, фосфит магния, фосфит кальция, триэтилфосфит, трифенилфосфит, пирофосфорная кислота и т.п.

Из этих соединений особо предпочтительными для применения согласно настоящему изобретению являются гипофосфиты металлов, такие как гипофосфит натрия, гипофосфит калия, гипофосфит лития и т.п., поскольку они с высокой эффективностью стимулируют амидирование и превосходно предотвращают изменение цвета. В частности, предпочтительным является гипофосфит натрия. Однако соединения, содержащие атом фосфора, которые можно применять согласно настоящему изобретению, не ограничиваются веществами, указанными выше.

Предпочтительное количество добавляемого соединения, содержащего атом фосфора, выраженное в единицах концентрации атома фосфора в полиамидном соединении (A), составляет от 0,1 до 1000 ч/млн (более предпочтительно, от 1 до 600 ч/млн, еще более предпочтительно, от 5 до 400 ч/млн). Когда это количество составляет не менее 0,1 ч/млн, полиамидное соединение (A) почти не изменяет цвет при полимеризации, а его прозрачность может быть высокой. Когда же оно составляет не менее 1000 ч/млн, полиамидное соединение (A) почти не образует гелей, и, кроме того, на изделиях, сформованных из него, бывает мало дефектов типа «рыбий глаз», которые могут быть вызваны соединением, содержащим атом фосфора, и поэтому они могут иметь хороший внешний вид.

Кроме того, в поликонденсационную систему, производящую полиамидное соединение (A), желательно добавлять соединение щелочного металла наряду с соединением, содержащим фосфор. Для предупреждения изменения цвета полиамида (А) при поликонденсации в системе должно присутствовать достаточное количество соединения, содержащего фосфор, которое, однако, может, в зависимости от обстоятельств, вызвать образование геля в массе полиамидного соединения. Поэтому, во избежание этих осложнений, а также для регулирования скорости реакции амидирования, в систему желательно добавлять соединение щелочного металла наряду с соединением, содержащим атом фосфора.

Предпочтительно, указанное соединение щелочного металла представляет собой гидроксид щелочного металла, ацетат щелочного металла, карбонат щелочного металла, алкоксид щелочного металла и т.п. Конкретные примеры соединения щелочного металла, применимого согласно настоящему изобретению, включают в себя гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, метоксид натрия, этоксид натрия, пропоксид натрия, бутоксид натрия, метоксид калия, метоксид лития, карбонат натрия и т.п., которыми, однако, настоящее изобретение не ограничивается. С точки зрения возможности контролирования скорости полимеризации и снижения показателя желтизны, предпочтительное отношение соединения, содержащего атом фосфора, к соединению щелочного металла находится в диапазоне от 1,0/0,05 до 1,0/1,5 (более предпочтительно, от 1,0/0,1 до 1,0/1,2, еще более предпочтительно, от 1,0/0,2 до 1,0/1,1).

2. Соединение переходного металла (B)

Металл, входящий в состав соединения переходного металла (В), для применения согласно настоящему изобретению представляет собой, предпочтительно, металлы группы VIII Периодической таблицы, такие как железо, кобальт, никель и т.п.; но, в дополнение к ним, это могут быть металлы группы I, такие как медь, серебро и т.п.; металлы группы IV, такие как олово, титан, цирконий и т.п.; металлы группы V, такие как ванадий и т.п.; металлы группы VI, такие как хром и т.п.; металлы группы VII, такие как марганец и т.п. С точки зрения способности поглощать кислород предпочтительным из них является кобальт.

Предпочтительное соединение переходного металла (В) представляет собой соль неорганической кислоты или соль органической кислоты, в которой вышеуказанный переходный металл находится в состоянии низшей валентности, или оно представляет собой комплексную соль вышеуказанного переходного металла.

К указанным солям неорганических кислот относятся галогениды, такие как хлориды и т.п.; соли кислородных кислот серы, такие как сульфаты и т.п.; соли кислородных кислот азота, такие как нитраты и т.п.; соли кислородных кислот фосфора, такие как фосфаты и т.п.; силикаты и т.п.

К указанным солям органических кислот относятся карбоксилаты, сульфонаты, фосфонаты и т.п. Для целей настоящего изобретения предпочтительными являются карбоксилаты; их конкретные примеры включают в себя соли переходных металлов уксусной кислоты, пропионовой кислоты, изопропионовой кислоты, бутановой кислоты, изобутановой кислоты, пентановой кислоты, изопентановой кислоты, гексановой кислоты, гептановой кислоты, изогептановой кислоты, октановой кислоты, 2-этилгексановой кислоты, нонановой кислоты, 3,5,5-триметилгексановой кислоты, декановой кислоты, неодекановой кислоты, ундекановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, маргариновой кислоты, стеариновой кислоты, арахиновой кислоты, линдериновой кислоты, цузуиновой кислоты, петроселиновой кислоты, олеиновой кислоты, линолевой кислоты, линоленовой кислоты, арахидиновой кислоты, муравьиной кислоты, щавелевой кислоты, сульфаминовой кислоты, нафтеновой кислоты и т.п.

В качестве комплексов переходных металлов в настоящем изобретении можно применять комплексы с β-дикетонами или со сложными эфирами β-кетокислот. В качестве β-дикетонов или сложных эфиров β-кетокислот можно применять, например, ацетилацетон, этилацетоацетат, 1,3-циклогексадион, метилен-бис-1,3-циклогексадион, 2-бензил-1,3-циклогексадион, ацетилтетралон, пальмитоилтетралон, стеароилтетралон, бензоилтетралон, 2-ацетилциклогексанон, 2-бензоилциклогексанон, 2-ацетил-1,3-циклогександион, бензоил-п-хлорбензоилметан, бис-(4-метилбензоил)-метан, бис-(2-гидроксибензоил)-метан, бензоилацетон, трибензоилметан, диацетилбензоилметан, стеароилбензоилметан, пальмитоилбензоилметан, лауроилбензоилметан, дибензоилметан, бис-(4-хлорбензоил)-метан, бис-(метилен-3,4-диоксибензоил)-метан, бензоилацетилфенилметан, стеароил-(4-метоксибензоил)-метан, бутаноилацетон, дистеароилацетон, ацетилацетон, стеароилацетон, бис-(циклогексаноил)-метан, дипивалоилметан и т.п.

Соединением переходного металла (В), предпочтительным для применения в настоящем изобретении, является стеарат кобальта (II) или ацетат кобальта (II) в виде твердого вещества или порошка, превосходно обрабатываемые при их смешивании в расплаве.

С точки зрения повышения способности к поглощению кислорода и улучшения прозрачности композиции предпочтительное содержание соединения переходного металла (В), выраженное в единицах концентрации атома металла, входящего в его формулу, составляет от 10 до 800 ч/млн (более предпочтительно, от 50 до 600 ч/млн, еще более предпочтительно, от 100 до 400 ч/млн).

Традиционные композиции смол, улавливающих кислород, содержащие соединение переходного металла, часто являются окрашенными катализаторами, представляющими собой переходные металлы. Кроме того, поскольку при поглощении кислорода такая смола подвергается окислению, возникают другие осложнения, заключающиеся в том, что образуются продукты разложения, придающие неприятный запах содержимому контейнеров, или в том, что окисление разрушает смолу, в результате чего ухудшается цвет и прочность контейнеров. В отличие от этого, в полиамидной композиции согласно настоящему изобретению полиамидное соединение (A) само по себе обладает достаточной способностью поглощать кислород, а соединение переходного металла, содержащегося в нем, может быть восстановлено, благодаря чему преодолеваются вышеуказанные осложнения.

3. Окисляемое органическое соединение (C)

Полиамидная композиция согласно настоящему изобретению может дополнительно содержать окисляемое органическое соединение (С).

Окисляемое органическое соединение (С) в настоящем изобретении представляет собой органическое соединение, которое спонтанно или в присутствии катализатора или любого из таких факторов, как тепло, свет, влага и т.п., окисляется в атмосфере, в которой существует кислород, и которое, предпочтительно, имеет активный атом углерода, способствующий отрыву водорода. Конкретные примеры активного углеродного атома включают в себя углеродный атом, соседний с углерод-углеродной двойной связью, третичный углеродный атом со связанной с ним боковой цепью и активный метиленовый углерод.

Например, к указанным окисляемым органическим соединениям (С) относятся витамин С и витамин Е. Примерами окисляемых органических соединений (С) являются также полимеры, имеющие в своих молекулах легко окисляемый третичный водород (такие как полипропилен и т.п.), соединения, имеющие в своих молекулах углерод-углеродную двойную связь (такие как бутадиен, изопрен, циклогексанон); а также полимеры, включающие в себя или содержащие такие соединения. Прежде всего, с точки зрения повышения способности поглощать кислород и улучшения обрабатываемости предпочтительными являются соединения и полимеры, имеющие углерод-углеродную двойную связь, причем более предпочтительны соединения, имеющие углерод-углеродную двойную связь и содержащие от 4 до 20 углеродных атомов, а также олигомеры или полимеры, содержащие единицу, представляющую собой производное таких соединений.

К соединениям, содержащим углерод-углеродную двойную связь и имеющим от 4 до 20 углеродных атомов, относятся, например, сопряженные диены, такие как бутадиен, изопрен и т.п.; линейные несопряженные диены, такие как 1,4-гексадиен, 3-метил-1,4-гексадиен, 4-метил-1,4-гексадиен, 5-метил-1,4-гексадиен, 4,5-диметил-1,4-гексадиен, 7-метил-1,6-октадиен и т.п.; циклические несопряженные диены, такие как метилтетрагидроинден, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен, 5-винилиден-2-норборнен, 6-хлорметил-5-изопропенил-2-норборнен, дициклопентадиен и т.п.; триены, такие как 2,3-диизопропилиден-5-норборнен, 2-этилиден-3-изопропилиден-5-норборнен, 2-пропенил-2,2-норборнадиен и т.п.; хлоропрен и т.п.

Для применения согласно настоящему изобретению одно такое соединение, взятое отдельно, или комбинация двух или более из них, или комбинация этих соединений с любым другим мономером могут быть преобразованы в гомополимеры, статистические сополимеры, блок-сополимеры и т.п.

К комбинируемым мономерам относятся α-олефины, имеющие от 2 до 20 углеродных атомов, такие как этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-нонадецен, 1-эйкозен, 9-метил-1-децен, 11-метил-1-додецен, 12-этил-1-тетрадецен и т.п. Кроме того, можно применять и такие мономеры, как стирол, винилтолуол, акрилонитрил, метакрилонитрил, винилацетат, метилметакрилат, этилакрилат и т.п.

Олигомеры или полимеры, содержащие единицу, представляющую собой производное соединений, содержащих углерод-углеродную двойную связь и имеющих от 4 до 20 углеродных атомов, конкретно, включают в себя полибутадиен (BR), полиизопрен (IR), бутилкаучук (UR), натуральный каучук, нитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), хлоропреновый каучук (CR), этилен-пропилен-диеновый каучук (EPDM) и т.п., которыми, однако, настоящее изобретение не ограничивается. Хотя это не определено конкретно, указанная углерод-углеродная двойная связь в полимерах может существовать в форме виниленовой группы в главной цепи полимера или в форме винильной группы в его боковой цепи.

Олигомеры или полимеры, содержащие единицу, представляющую собой производное вышеуказанных соединений, содержащих углерод-углеродную двойную связь, предпочтительно, имеют молекулы, в которые введена группа, представляющая собой карбоновую кислоту, группа, представляющая собой ангидрид карбоновой кислоты, или гидроксильная группа, или же указанный олигомер или полимер является смешанным с олигомером или полимером, модифицированным такой функциональной группой. К мономерам, применяемым для введения функциональной группы, относятся этиленовым образом ненасыщенные мономеры, имеющие такие функциональные группы, как группа, представляющая собой карбоновую кислоту, группа, представляющая собой ангидрид карбоновой кислоты, группа, представляющая собой соль карбоновой кислоты, группа, представляющая собой сложный эфир карбоновой кислоты, группа, представляющая собой амид карбоновой кислоты, карбонильная группа, гидроксильная группа и т.п.

В качестве указанных мономеров, предпочтительно, применяют ненасыщенные карбоновые кислоты или их производные. Конкретно можно назвать α,β-ненасыщенные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, цитраконовая кислота, тетрагидрофталевая кислота и т.п.; ненасыщенные карбоновые кислоты, такие как бицикло[2,2,1]гепт-2-ен-5,6-дикарбоновая кислота и т.п.; ангидриды α,β-ненасыщенных карбоновых кислот, такие как малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и т.п.; ангидриды ненасыщенных карбоновых кислот, такие как ангидрид бицикло[2,2,1]гепт-2-ен-5,6-дикарбоновой кислоты и т.п.

Модифицированные кислотами производные олигомеров или полимеров, содержащие единицы, представляющие собой производные соединений, содержащих углерод-углеродную двойную связь, можно получать посредством графт-сополимеризации указанного олигомера или полимера с ненасыщенной карбоновой кислотой или ее производным, проводимой согласно известному способу, или их можно получать посредством статистической сополимеризации вышеуказанного соединения, содержащего углерод-углеродную двойную связь, с ненасыщенной карбоновой кислотой или ее производным.

С точки зрения повышения способности поглощать кислород и улучшения прозрачности композиции предпочтительное содержание окисляемого органического соединения (С) в полиамидной композиции составляет от 0,01 до 10% по массе (более предпочтительно, от 0,1 до 8% по массе, еще более предпочтительно, от 0,5 до 5% по массе).

4. Полиамидная композиция

Полиамидную композицию согласно настоящему изобретению можно производить, смешивая полиамидное соединение (A) и соединение переходного металла (В), а также, необязательно, окисляемое органическое соединение (С).

Полиамидное соединение (A) и соединение переходного металла (B) можно смешивать любым известным традиционным способом. В качестве примера можно назвать способ, в котором полиамидное соединение (A) и соединение переходного металла (B) добавляют в смешивающую машину, такую как опрокидывающийся аппарат, смеситель и т.п., и в ней перемешивают. В случае, когда соединение переходного металла (B) представляет собой твердое вещество или порошок, можно применять способ, в котором к полиамидному соединению (A) добавляют прилипающую к нему вязкую жидкость в качестве средства, способствующего растеканию, после чего к нему добавляют соединение переходного металла (B) и перемешивают, предотвращая их разделение после смешивания. Можно также применять способ, включающий в себя растворение соединения переходного металла (B) в органическом растворителе и смешивание раствора, полученного в результате этого, с полиамидным соединением (А), после чего (или в то же время) смесь нагревают для удаления органического растворителя, тем самым обеспечивая слипание соединения переходного металла с полиамидом. Кроме того, в случае, когда компоненты подвергают замешиванию в расплаве, применяя экструдер, соединение переходного металла (B) можно вводить в этот экструдер через устройство подачи, отличное от устройства, применяемого для полиамидного соединения (А).

В случае, когда добавляют окисляемое органическое соединение (B), это соединение может быть добавлено таким же способом, как и названные выше.

В зависимости от предполагаемой области применения и желательной эффективности, к полиамидной композиции согласно настоящему изобретению можно добавлять такие добавки, как смазывающее средство, затравка для кристаллизации, ингибитор, препятствующий побелению, матирующее средство, термостойкий стабилизатор, стабилизатор, придающий устойчивость к атмосферным воздействиям, поглотитель ультрафиолета, пластификатор, огнезащитное средство, антистатик, ингибитор изменения цвета, антиоксидант, средство, увеличивающее ударную прочность, и т.п. Эти добавки можно, необязательно, добавлять к полиамидной композиции в диапазоне, не ухудшающем полезных эффектов настоящего изобретения. Кроме того, полиамидную композицию согласно настоящему изобретению можно смешивать с разнообразными смолами соответственно предполагаемой области ее применения и желательной эффективности. Полиамидное соединение (А) (полиамидная смола и полиамидный олигомер), входящее в состав полиамидной композиции, может реагировать с добавками и смолами, добавленными к ней.

4-1. Ингибитор, препятствующий побелению

В полиамидную композицию согласно настоящему изобретению желательно добавлять соединение, представляющее собой диамид, и/или соединение, представляющее собой двойной сложный эфир, для предотвращения побеления композиции после обработки горячей водой или после длительного старения. Указанное соединение, представляющее собой диамид, и/или соединение, представляющее собой двойной сложный эфир, эффективно предотвращают побеление, обусловленное осаждением олигомера. Соединение, представляющее собой диамид, и соединение, представляющее собой двойной сложный эфир, можно применять индивидуально или в комбинациях.

Соединение, представляющее собой диамид, предпочтительно, является соединением, получаемым из алифатической дикарбоновой кислоты, имеющей от 8 до 30 углеродных атомов, и диамина, имеющего от 2 до 10 углеродных атомов. Ожидаемый эффект предупреждения побеления осуществляют алифатическая дикарбоновая кислота, имеющая не менее 8 углеродных атомов, и диамин, имеющий по меньшей мере два углеродных атома. С другой стороны, алифатическая дикарбоновая кислота, имеющая не более 30 углеродных атомов, и диамин, имеющий не более 10 углеродных атомов, могут давать диамидное соединение, хорошо и равномерно диспергируемое в полиамидной композиции. Указанная алифатическая дикарбоновая кислота может иметь боковую цепь или двойную связь, но для применения согласно настоящему изобретению предпочтительна линейная насыщенная дикарбоновая кислота. Согласно настоящему изобретению, одно такое диамидное соединение или два (или более) таких соединений разных типов можно применять индивидуально или в комбинациях.

К указанным алифатическим дикарбоновым кислотам относятся стеариновая кислота (С18), эйкозановая кислота (С20), бегеновая кислота (С22), монтановая кислота (С28), триаконтановая кислота (С30) и т.п. К указанным диаминам относятся этилендиамин, бутилендиамин, гександиамин, ксилилендиамин, бис-(аминометил)-циклогексан и т.п. Согласно настоящему изобретению, предпочтительными являются диамидные соединения, получаемые комбинированием этих веществ.

Предпочтительным является диамидное соединение, получаемое из алифатической дикарбоновой кислоты, имеющей от 8 до 30 углеродных атомов, и диамина, содержащего, главным образом, этилендиамин, или диамидное соединение, получаемое из алифатической дикарбоновой кислоты, содержащей, главным образом, монтановую кислоту, и диамина, имеющего от 2 до 10 углеродных атомов; более предпочтительно диамидное соединение, получаемое из алифатической дикарбоновой кислоты, содержащей, главным образом, стеариновую кислоту, и диамина, содержащего, главным образом, этилендиамин.